チタンスタンピング自動車性能:エンジニアリングガイド

要点まとめ

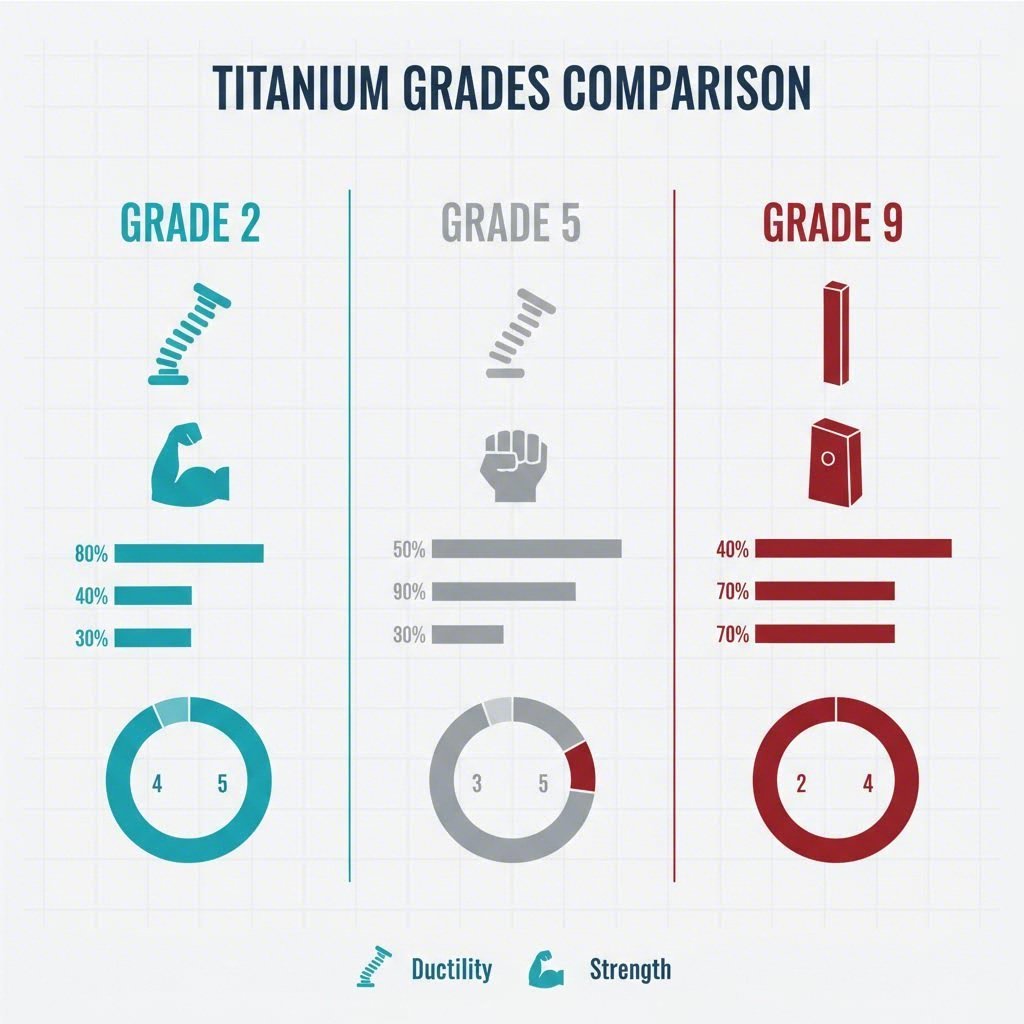

自動車パフォーマンス用チタンスタンピング 現代の車両エンジニアリングにおいて重要な利点を提供します:鋼鉄と比較して40~50%の軽量化を実現しつつ、優れた耐熱性および耐食性を維持します。エンジニアや調達担当者にとって、このプロセスの実用性は、適切なグレードの選定(深絞りには通常グレード2(CP)、チュービングにはグレード9(Ti-3Al-2.5V))と、グレード5(Ti-6Al-4V)の製造上の課題を克服できるかどうかにかかっています。

チタンを使用することで、より軽量な排気システム、バルブリテーナー、サスペンション部品を実現できますが、高いスプリングバックやガリング(ガalling)を制御するための専門的なスタンピング技術が必要です。成功した実装には、金型技術、適切な潤滑、そしてしばしばホットフォーミング能力が求められ、高性能環境の過酷な条件に耐える精密部品を製造する必要があります。

パフォーマンスの物理学:なぜチタンをスタンピングするのか?

自動車の性能を追求する上で、質量は敵である。チタンは約4.51 g/cm³の密度を持ち、鋼鉄(7.8 g/cm³)の約56%でありながら、構造的強度を犠牲にすることはない。この比強度(強度対重量比)により、車両重量の削減に不可欠であり、これは直ちに加速性能、制動距離、燃費効率の向上につながる。

単なる静的重量の削減を超えて、チタンは往復運動部や非懸架質量の低減において極めて重要な役割を果たす。エンジン用途では、軽量なバルブトレイン部品(例えばスタンプ成形されたバルブスプリングリテーナーなど)により、より高い回転数上限と迅速なスロットル応答が可能になる。サスペンションシステムでは、鋼製ブラケットやスプリングをチタン製に置き換えることで非懸架重量を削減し、サスペンションが路面の変化に迅速に対応できるようになり、それによってグリップ力とハンドリング精度が向上する。

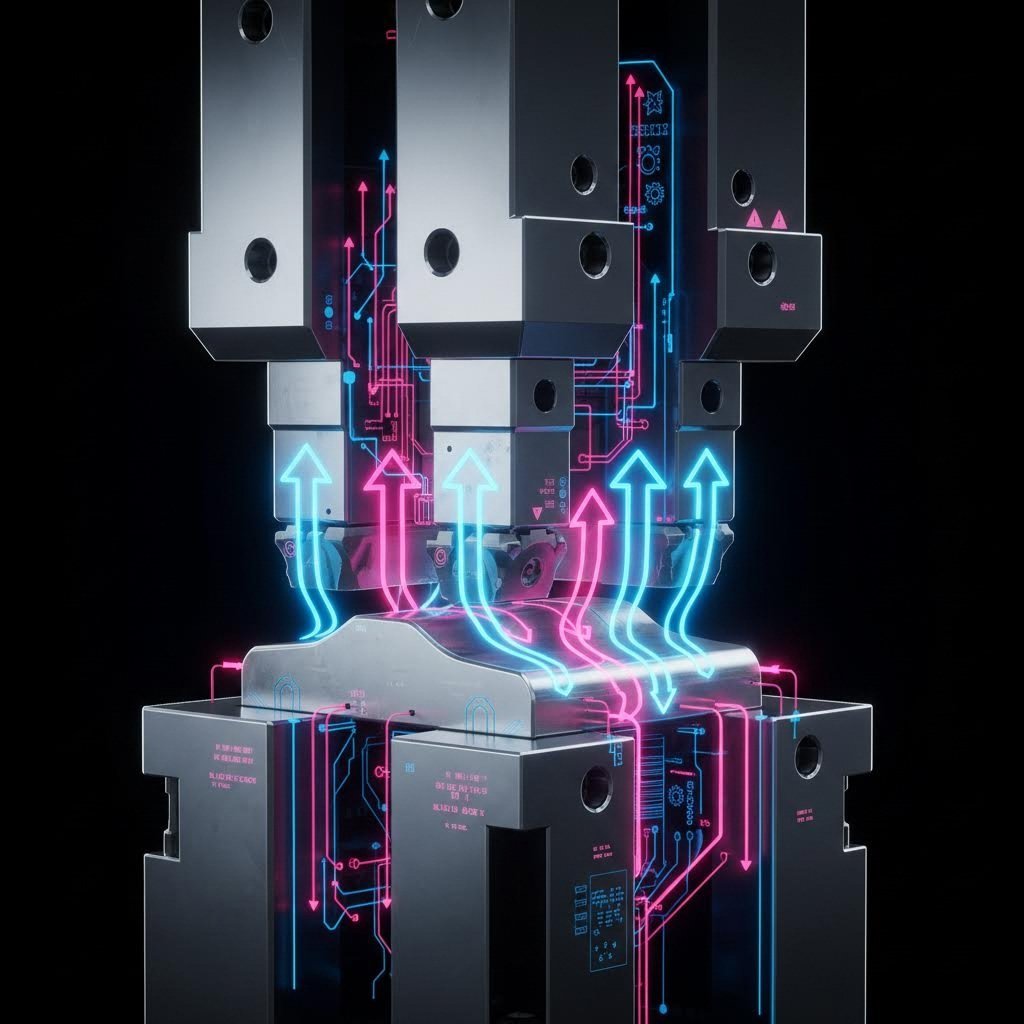

熱安定性はもう一つの決定的な要因です。150°Cを超えると著しく強度を失うアルミニウムとは異なり、チタン合金は400°Cを超える温度でも機械的特性を維持します。このため、変形や破損することなく極端な熱サイクルに耐えなければならないヒートシールドや排気系部品には、プレス成形されたチタンが理想的です。

材料選定:グレードと形状のマッチング

すべてのチタンがすべてのプレス加工に適しているわけではありません。プロジェクトの成功は、部品の性能要件と成形性の両面をバランスさせる適切なグレードを選択できるかどうかにかかっています。

- グレード1および2(商業用純チタン): これらはチタンプレス加工における「主力」素材です。グレード2は強度と延性のバランスが取れており、マフラーシェル、ヒートシールド、複雑なブラケットなど、深絞り成形を必要とする部品に最もよく使用されます。通常、標準的な金型の調整で冷間プレス成形が可能です。

- グレード5(Ti-6Al-4V): 高強度用途で最も一般的な合金であるグレード5は優れた引張強度を提供しますが、スタンピングにおいて顕著な課題を伴います。室温での延性が低いため、割れを防ぐために多くの場合 熱圧印 (高温での成形)を必要とします。これは通常、ファスナー類や接続棒用シャムなど、高応力がかかる構造部品に限定して使用されます。

- グレード9 (Ti-3Al-2.5V): 「中間的な存在」としてよく呼ばれるグレード9は、グレード2の成形性とグレード5の強度の間のギャップを埋める存在です。水圧用チューブ、排気パイピング、およびCPグレードが提供できるものよりも高い耐圧性が求められる軽量構造スタンピングに広く使用されています。

- ベータ合金 (例: Ti-15-3): これらの合金は冷間成形が可能で熱処理もできるため、高弾性が求められるスタンピング製スプリングや複雑なクリップに最適です。

エンジニアリング上の課題:スプリングバックとガリング

チタンのプレス成形は、弾性率が低く化学反応性が高いという2つの物理的特性から、鋼やアルミニウムのそれとは根本的に異なります。

スプリングバックの管理

チタンのヤング率は鋼のおよそ半分です。この「バネ性」により、成形後に元の形状に戻ろうとする強い傾向があります。プレス加工では、これが著しいスプリングバックとして現れます。技術者はこれを補正するため、大きく曲げすぎることを見込んだ金型を設計しなければなりません。 過剰な曲げ余裕 複雑な形状の場合、最終的な形状を固定し内部応力を緩和するために、加熱された状態で部品を金型内に保持するホットサイズ法が必要になることがよくあります。

ガリングの防止

チタンは工具鋼に対して「かじり」や「ガルリング」を起こしやすいことで悪名高い。高圧下では保護酸化皮膜が剥離し、反応性の高い金属が金型に冷間溶接する原因となる。これを防ぐため、製造業者は二硫化モリブデン(モリ)や黒鉛系潤滑剤といった高度な潤滑戦略を採用している。さらに、金型にはチタン炭化窒化物(TiCN)やダイヤモンドライクカーボン(DLC)のコーティングが施されることが多く、場合によっては青銅製のインサートを使用して自然な潤滑性を確保し、付着摩耗を防止している。

主な自動車用途

チタンのスタンプ成形部品は、コストと性能のトレードオフが許容される場所に使用される。高性能車や高級車では、これらの部品が軽量化目標を達成するために不可欠である。

| システム | 構成部品 | 普通級 | パフォーマンス上の利点 |

|---|---|---|---|

| 排気 | マフラーシェル、熱遮蔽板 | グレード2(CP) | 耐食性、ステンレス鋼比で40%の軽量化 |

| エンジン | バルブスプリングレテーナー、シャム | グレード5/ベータ | より高い回転数制限、摩擦低減 |

| チャシス | ブレーキシャム、ブラケット | グレード2/9 | 非懸架重量の削減、断熱 |

| 固定装置 | ワッシャー、クリップ | グレード5 | 高いクランプ荷重保持性、腐食なし |

原価分析および調達戦略

チタンのプレス加工における経済的現実は、初期コストが高くなることを意味する。原材料価格は鋼材の10〜20倍になることがあり、また金属の研磨性により金型寿命が短くなる。しかし、パフォーマンス用途においては、燃料費の節約、耐久性、競争優位性で測られるライフサイクル価値が、初期費用を上回ることが多い。

サプライヤー選定時には、熱間成形や制御雰囲気焼鈍の細部まで理解しているパートナーを探す必要がある。 シャオイ金属技術 たとえば、迅速なプロトタイピングから大量生産まで、専門的な自動車用プレス加工能力を提供している。IATF 16949認証工場には最大600トンのプレスが備わっており、グローバル規格に厳密に準拠した高精度チタン部品を必要とするOEMの要望に対応している。 こちらで彼らのエンジニアリングサービスを確認してください 複雑な素材の課題に対してどのように対処するかを確認する。

チタンのバリは除去が困難であり、特別なバリ取り工程を必要とするため、トリミングや表面仕上げなどの二次加工を実施できるサプライヤーの能力を常に確認してください。

まとめ:チタンのスタンピングは可能か?

チタンのスタンピングはもはや航空宇宙やフォーミュラ1にのみ限定されるものではありません。適切なグレード選定とプロセス管理により、高性能自動車用途における量産技術として十分に実用可能です。重要なのは、グレード5の強度を求めるニーズと成形性という製造上の現実の間でバランスを取ることであり、多くの場合グレード9や最適化されたグレード2の設計で最適なバランスが得られます。自動車メーカーがEVの航続距離や排出ガス規制への対応に向けて軽量化をさらに追求する中、スタンピング加工されたチタン部品は今後ますます中心的な役割を果たしていくでしょう。

よく 聞かれる 質問

1. なぜ車体全体にチタンを使用しないのか?

チタンは優れた強度対重量比を備えていますが、原材料コストが高く、加工が複雑であるため、量産車の車体には経済的に現実的ではありません。大規模なパネルを製造するには非常に大きなプレス力と高価な熱間成形用金型が必要となり、車両価格が消費者の手が届かない水準まで上昇してしまいます。

2. チタンのスタンピングにはどのような主な欠点がありますか?

主な欠点は高いスプリングバックであり、これにより公差管理が難しくなります。また、ガリング( seizing)のリスクがあり、工具の摩耗が増加します。さらに、チタンは鋼に比べて成形性が低いため、深絞り成形では割れを防ぐために中間焼鈍を含む複数工程が必要になることがよくあります。

3. チタン製スタンピング部品は溶接可能ですか?

はい、チタンは溶接可能ですが、厳密に管理された環境が必要です。酸素は高温のチタンにとって「敵」であり、400°Cを超えると急速に酸素を吸収し、もろくなります。したがって、材料の延性と強度を維持するためには、不活性ガスであるアルゴン雰囲気中または真空チャンバー内で溶接を行う必要があります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——