製造業におけるプレス成形プロセス:原材料のシートから完成品まで

製造業におけるプレス加工とは何か

メーカーが、驚くほど高速かつ高精度で数千点もの同一金属部品をどのように生産しているのか、一度でも考えたことはありますか?その答えは、製造業において最も基本的な工程の一つにあります。では、いわゆる「プレス加工」とは、具体的にどのような工程なのでしょうか?

プレス加工(またはプレス成形)とは、平らなシート状金属を金型とプレス機を用いて所定の形状に変形させる、冷間成形による金属加工プロセスです。切削加工などの材料を除去する工程とは異なり、プレス加工は金属を制御された塑性変形によって再成形するため、より高速・高効率であり、大量生産に最適です。

プレス成形という意味は、単一の作業を越えて広がります。この工程は、1回の作業で済む場合もあれば、曲げ、パンチング、エンボス加工など、複数の作業を綿密に調整・連携させた一連の工程として実施される場合もあります。こうした違いを理解することは重要であり、それは部品設計、金型投資、生産計画といった製造業者のアプローチに直接影響します。

平板から完成品へ

想像してみて、 単純な金属板をプレス機に供給すること そして、数秒後には、正確な形状を有する自動車用ブラケットや電子機器用コネクタとしてその金属板が排出される様子——それがまさにプレス成形工程の実際の姿です。

その仕組みは以下の通りです:平らな金属ブランク(素材板)がプレス機に投入され、そこに専用に製作されたダイ(金型)——要するに高硬度鋼製の工具——が莫大な力を加えます。上ダイが下ダイに向かって降下し、その間に金属板が挟まれます。この圧力とダイの形状が組み合わさることで、金属は塑性変形を起こし、所定の形状に永久的に成形されます。

プレス部品の定義には、単純な平 washer(ワッシャー)から、複数の曲げや特徴形状を備えた複雑な三次元部品まで、あらゆるものが含まれます。この変形が注目に値する理由は、加工過程で材料が一切削除されない点にあります。金属は単に形状を変えるだけであり、構造的完全性を維持したまま新たな形状を獲得します。

冷間成形のメリットについて

なぜ室温での加工(スタンピング)がこれほど重要なのでしょうか? 冷間成形は、熱間加工プロセスと比較して、以下の重要な利点を提供します:

- 表面の表面化 – 加熱による酸化やスケールが生じず、表面が滑らかに仕上がります

- より厳しい公差 – 熱膨張を考慮する必要がないため、より高精度な寸法が実現できます

- 加工硬化による恩恵 – 変形プロセスそのものが特定の金属を強化します

- エネルギー効率 – 炉や加熱装置を必要としません

冷間成形の背後にある物理原理は塑性変形に依拠しており、金属をその弾性限界を超えて押し込み、金型の形状を永久的に保持させるものです。圧力と金型の幾何学的形状が適切に連携すれば、金属は予測可能な流れを示し、サイクルごとに一貫した部品を繰り返し製造できます。これは、最終形状を得るために材料を切り取る減材加工(例:CNC機械加工)とは明確に異なる点です。

なぜスタンピングが大量生産で主流なのか

スタンピング作業の最大の強みは何でしょうか?それは速度と再現性です。最新式のスタンピングプレスでは、1分間に数百個もの部品を製造でき、それぞれが前後の部品とほぼ同一の品質を保ちます。金型が完成し、工程が最適化されれば、メーカーは驚異的な一貫性を実現でき、場合によっては数ミル(0.001インチ)単位の公差を維持することも可能です。

規模が大きくなると、経済性が非常に魅力的になります。金型の製作には多額の初期投資が必要ですが、生産数量が増加するにつれて、部品単価は劇的に低下します。そのため、自動車製造業のように、需要に応えきれなくなったダイ鍛造に代わってヘンリー・フォードが有名なプレス成形を採用した産業では、この工程が非常に重視されています。 ヘンリー・フォードが著名なプレス成形を採用した ダイ鍛造では需要に対応できなくなったとき—この工程に大きく依存しています。

シンプルなブラケットから複雑なボディパネルまで、プレス成形工程は、現代の製造業が求める速度・精度・コスト効率の三つの要素を同時に実現します。

主要なプレス成形作業および技術の解説

プレス成形とは何かを理解したところで、実際にこの工程を実現する具体的な作業について詳しく見ていきましょう。プレス成形工程における各金属加工作業にはそれぞれ明確な目的があり、どの作業をいつ適用するかを正しく判断することは、生産効率の良い工程と高コストな失敗との違いを生むことになります。

これらの作業を、あなたのプレス成形における「ツールボックス」と考えてください 一部は切断し、一部は成形し、一部はディテールを追加します。これらの工程を習得すれば、単純なシートから複雑な部品がどのように組み立てられるかを理解できます。

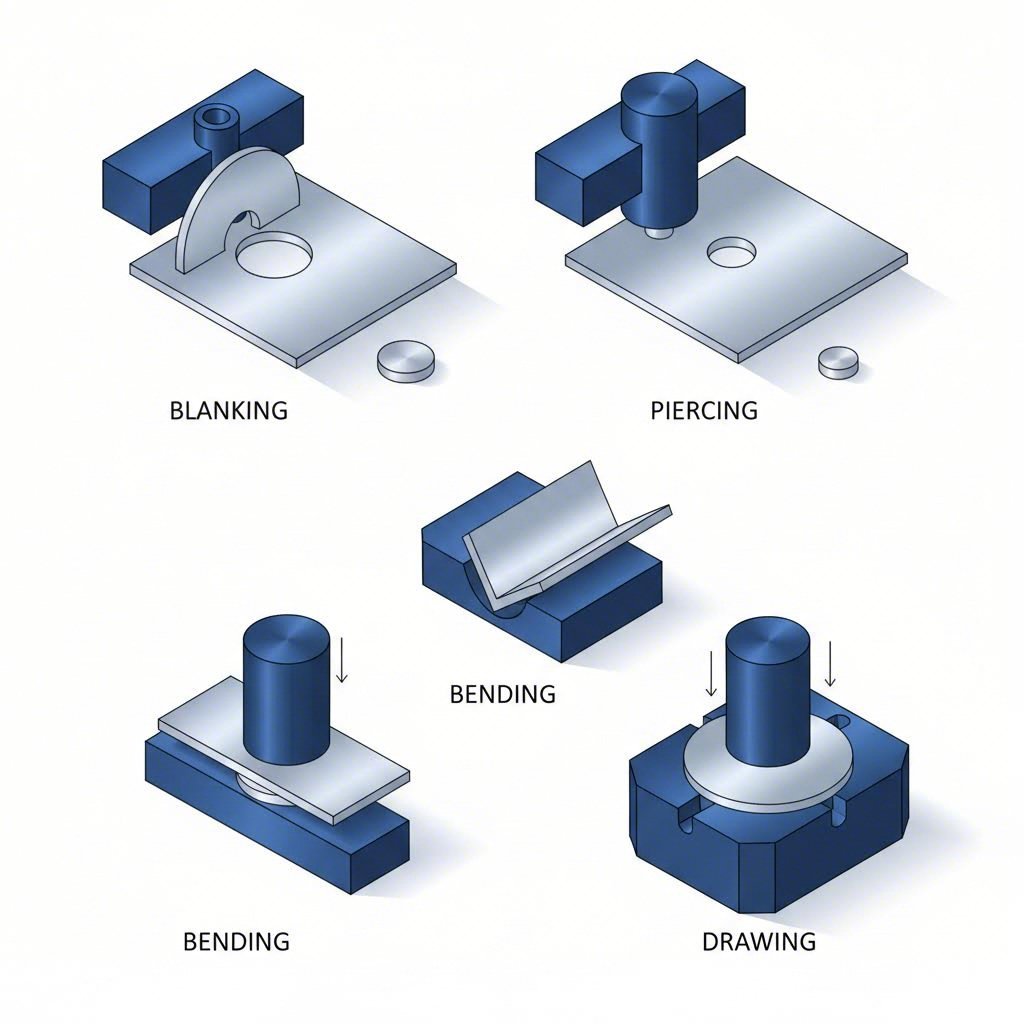

ブランキングおよびピアリング加工

この2つの加工は、どちらも切断を伴うため混同されがちですが、生産計画においてはその違いが非常に重要です。

片付け ブランキングは、シート金属から平面形状を切断する加工であり、切断された部材が最終製品(またはさらに後工程へと送られる部材)となります。ワッシャー、ギアブランク、装飾部品などの金属ブランクをスタンピングする際には、周囲のシートがスクラップになります。フォックス・バレー・スタンピング社によると、ブランキングは自動車、航空宇宙、電子機器産業など幅広い分野で、円板、ギア、装飾部品の製造に広く用いられています。

ピアス ピアリング(別名:パンチング)は、これとは逆の加工で、被加工材に穴や切り抜きを形成します。この場合、パンチアウトされた材料がスクラップとなり、残ったシートが製品となります。ピアリングは以下のような用途で広く採用されています:

- 筐体への換気孔

- ブラケットにおけるファスナー取付位置

- 制御パネル内の電気配線用開口部

- HVAC部品における複雑な穴配置

最大の違いは?ブランキングでは、切り落とされた部分(スクラップ)を残します。ピアシングでは、板材に残る部分(製品)を残します。一見単純ですが、金型打ち抜き設計でこの区別を誤ると、高額な金型修正費用が発生します。

曲げ加工および成形の基本

部品に角度や曲線形状が必要であり、単なる平面形状だけでは不十分な場合、ベンディングおよびフォーミング加工が適用されます。

曲げること ベンディングは、プレス機と金型を組み合わせて、板金を直線軸方向に塑性変形させます。ラムがブランクに極めて大きな力を加えることで、V字形、U字形、またはカスタム角度の形状が形成されます。代表的なベンディング部品にはブラケット、シャーシ部品、電子機器・家電・自動車分野で使用される筐体などがあります。

ベンディングにはいくつかのバリエーションがあります:

- エアベンディング – ダイが板材に完全に接触しないため、クリアランス制御により角度調整が可能です。必要なトナージは低減されますが、より厳しい公差を実現するのは困難です。

- ボトミング ― 強力な圧力によりシートを適合したV字型ダイに押し込み、優れた再現性を備えた永久的かつ高精度の曲げ加工を行います。

- フランジ形成 ― パンチング穴の周囲で90度のエッジを形成し、鋭い縁ではなく滑らかなリムを作成します。

形作る 金属を切断せずに再成形する—リブ、補強材、装飾用トリムなどの浅い形状を形成します。次に説明する「絞り加工(drawing)」とは異なり、成形加工(forming)では大きな深さは生じません。これは、三次元的な容器を作成するのではなく、表面に特徴を付加する作業であると捉えてください。

絞り加工および深絞り加工の技術

ここでは、金属プレス加工が真に驚くべき性能を発揮します。絞り加工では、平らなシート状金属を、大きな深さを持つ三次元形状へと引き込みます。

標準的な 図面 では、パンチがシート金属をダイキャビティ内に押し込み、材料を延ばして流動させ、ダイの断面形状に一致させます。この手法により、薄肉部品、自動車ボディパネル、キッチンシンク、電子機器ハウジングなどが製造されます。

深絞り 縦横の長さよりも深い部分を作ります 酒缶や円筒状の箱を 製造する際の 縦横の比率は 2:1 あるいは 3:1 とさえなります 特殊な鋳造装置,精密な材料選択,そして多くの場合,破裂を防ぐために複数の描画段階が必要です.

絵を描くよりも 形づくりを選ぶべきのはいつですか?

- 使用 深絞り 部品に深い深さが必要である場合 (カップ,箱,円筒型)

- 使用 形作る ,肋,またはエブソフデートルのような浅い特徴を追加するために

設計中に正しく実行することで,後で大きな頭痛を避けることができます.

細部 を 刻み 彫る

彫刻や彫刻作業によって スタンプや彫刻が 役立っています 彫刻や彫刻は 彫刻の仕上がりや彫刻の仕上がりや

凸刻 ワークピースの片面にスタンプを押し、凸状または凹状のデザインを作成します。金属が変形して三次元的な効果を生み出し—銘板、ブランド要素、構造補強部、あるいは装飾模様などに用いられます。アルミニウムは優れた延性を持つため、エンボス加工に特に適しています。

コインング 両面から同時に高圧を加える方法で、互いに一致する2つのダイ(金型)を使用します。この常温成形技術は、材料の変位を最小限に抑えつつ、極めて精細なディテールを実現します—通貨のコイン、高精度コネクタ、あるいは 厳密な公差が求められる医療機器部品など .

これらの加工工程の主な違いは次のとおりです:

- 凸刻 – 片面からの加圧:凸状/凹状のデザインを作成し、中程度の精度を実現

- 鋼材の圧延加工 その他の金属:両面からの加圧により、極めて精細なディテールを再現可能。表面は衝撃および摩耗に対して高い耐性を有します

コイニングは通常、より高トン数のプレスを必要としますが、優れた表面品質と寸法精度を実現できるため、電子機器、医療機器、民生品における高精度部品の製造に最適です。

プレス加工操作の比較ガイド

適切な加工方法を選択するには、部品の要求仕様、材料、および生産目標を考慮する必要があります。以下の比較表を活用して、各加工方法とその応用分野を照合してください。

| 操作名 | 説明 | 典型的な用途 | 材料の厚さ範囲 |

|---|---|---|---|

| 片付け | シート材から平面形状を切断する。切り抜かれた部分が最終部品となる。 | ワッシャー、ディスク、ギア、装飾部品 | 0.005″ – 0.250″ |

| ピアシング/パンチング | 穴や切り抜きを形成する。残ったシート材が最終部品となる。 | 換気孔、ファスナー取付位置、電気配線用切り抜き | 0.005″ – 0.188″ |

| 曲げること | 金属を直線軸に沿って変形させ、角度を作り出します | ブラケット、シャシー、エンクロージャー、フレーム | 0.010" – 0.375" |

| 形作る | 切断せずに金属を再成形し、浅い形状(リリーフ)を付加します | 装飾用トリム、補強パネル、リブ | 0.010" – 0.250" |

| 図面 | 金属を引き伸ばして深さのある3次元形状を作成します | 自動車ボディパネル、シンク、電子機器ハウジング | 0.015" – 0.125" |

| 深絞り | 深さが直径を上回る部品(深さ:直径=2:1以上)を作成します | 缶、円筒形ハウジング、カップ、チューブ | 0.010" – 0.100" |

| 凸刻 | 凸凹デザイン向けの片面スタンピング | ネームプレート、ブランド表記、構造用エンボス加工 | 0.010" – 0.125" |

| コインング | 微細なディテールを実現する高圧両面スタンピング | コネクタ、高精度ワッシャー、装飾部品 | 0.005" – 0.062" |

これらの基本的なスタンピング工程を理解することは、より複雑なスタンピング手法を評価するための基盤となります。しかし、大量生産においてこれらの工程を効率的に組み合わせるには、どのようにすればよいでしょうか? ここで重要となるのが、さまざまなタイプのダイ(金型)です。それぞれのダイは、部品の複雑さや生産要件に応じて、特有のメリットを提供します。

プログレッシブダイ vs トランスファーダイ vs コンパウンドダイ スタンピング

スタンピング工程(ブランキング、ピアシング、ベンディング、ドラウィング)はすでにご理解いただけたかと思います。しかし、効率的な生産を実現するか、あるいは高コストな試行錯誤に陥るかを分ける鍵となる問いがあります。それは——これらの工程を組み合わせる際に、どのタイプのダイを採用すべきかという点です。

回答は、部品の複雑さ、生産数量、および予算によって異なります。次回のプロジェクトに向けた適切な意思決定を行うために、スタンピング加工機械の3つの主要なアプローチを詳しくご説明します。

連続生産向けのプログレッシブダイスタンピング

金属製のシート(ストリップ)がプレスに供給され、作業工程間で一切手作業を介さずに、1分間に数百個もの完成品として排出される様子を想像してみてください。それがまさにプログレッシブダイスタンピングの実態です。

プログレッシブダイは、順次配置された複数のステーションから構成されており、金属シートがプレス内を進むにつれて各ステーションで特定の加工が行われます。この工程中、シートは常に連結された状態を保ち、プレスの1ストロークごとにシートが1ステーション分前進すると同時に、すべてのステーションで加工が並行して実行されます。Durex Inc.によると、このような構成により、高い効率性が実現され、生産されるすべての部品において均一性が保証されます。

以下は、 高量産向けにプログレッシブダイが特に優れている理由です :

- 速度 – 各プレス行程で複数の工程が同時に実行されます

- 一貫性 – 工程全体を通じて部品が位置決めされた状態を維持するため、厳しい公差を確保できます

- 自動化に適しています – 工程間での部品取り扱いが最小限に抑えられるため、人件費を削減できます

- 拡張性 – 一度稼働が始まれば、これらの金型は数百万個もの同一部品を生産できます

ただし、トレードオフもあります。プログレッシブ金型は、初期の設計および金型製作費用が高額になります。その複雑な構造は、綿密な計画と高精度な機械加工を必要とします。しかし、ラーソン・トゥール社が指摘するように、大量生産では単一部品当たりのコストが大幅に低下するため、長期的なプロジェクトにおいて非常にコスト効率の高い選択肢となります。

最も適した用途には、自動車用ブラケットおよびクリップ、電子機器用コネクタ、および50,000個を超える数量で生産される小~中規模の部品が含まれます。

複雑な形状への対応:トランスファー金型システム

部品がストリップに接続したままでは大きすぎる場合、あるいはプログレッシブ金型では対応できない工程を要する場合、トランスファー金型が活用されます。

進行型金型では部品がストリップに取り付けられたままになるのに対し、トランスファーダイでは機械式トランスファー装置を用いて、個々のワークピースを各ステーション間で移動させます。各ステーションは指定された加工を実行した後、部品を次のステーションへと移送してさらに加工を進めます。

この独立性により、複雑なアセンブリを扱うプレス成形において大きな利点が得られます:

- 大型部品対応能力 – ストリップ幅によるサイズ制限がありません

- 複雑な3次元形状 – 各ステーション間で部品を反転、回転、再配置することが可能です

- 深絞り加工との統合 – 各工程間での再配置を伴う複数段階の絞り加工が可能です

- 組立作業 – 一部のトランスファー装置では、溶接、締結、または挿入工程を組み込むことができます

トランスファー型ダイスは、高度なトランスファー機構を備えているため、金型およびセットアップコストが高くなります。その多機能性と複雑な部品取り扱い能力が投資を正当化できる、中~大量生産向けに最も適しています。航空宇宙産業や重機械産業では、大型構造部品の製造にこのプレス加工技術を広く採用しています。

制御されたトランスファー工程により高い精度が維持され、各部品が厳格な品質基準を満たすことが保証されます。これは、安全性が極めて重要な部品を製造する際に特に重要です。

同時作業対応コンパウンド型ダイス

時には、シンプルであることが最善です。コンパウンド型ダイスは、通常、切断とパンチングといった複数の作業をプレスの1ストロークで同時に行います。

順次に各工程を通過するのではなく、被加工物はすべての工程を同時に受けます。金型設計では切断要素と成形要素を統合しており、1回のプレスストロークで部品の製造が完了します。この統合により、複数の取扱工程が不要となり、生産時間の大幅な短縮と生産性の向上が実現されます。

コンパウンド金型は、以下の特定のシナリオにおいて優れた性能を発揮します:

- 内部特徴を有する平板部品 – 中心穴付きワッシャー、取付用切り欠き付きブラケット

- 少量生産 – プログレッシブ金型への投資が採算上見合わない場合

- 単純な形状 – 複雑な曲げや深絞りを伴わない部品

- 納期が短いプロジェクト – 金型設計および製作期間が短縮される

複合ダイを使用する金属プレス成形機は、すべての工程が単一の正確に整列されたストロークで実行されるため、通常、優れたエッジ品質と同心度を備えた部品を製造します。また、ダイ構造が比較的単純であるため、メンテナンスも容易です——切断部およびパンチ部の定期的な点検により、精度と耐久性が長期にわたり維持されます。

ただし、複合ダイには制約があります。複雑な3次元形状の部品や、プログレッシブダイの方が部品単価の経済性をより高められる極めて大量生産の場合には不適切です。

生産要件に応じたダイ種別の選定

適切なダイ形式を選択することは、単に部品の幾何学的形状に応じるだけではなく、初期投資と長期的な生産コストとのバランスを取ることでもあります。以下の意思決定フレームワークを活用し、選定を支援してください:

| 基準 | プログレッシブダイ | トランスファーダイ | 複合金型 |

|---|---|---|---|

| 部品の複雑さ | 中~高(複数の特徴を持つ) | 高(大型・3次元・多段引き抜き) | 低~中(切り抜きのある平面形状) |

| 生産量の適応性 | 大量生産(50,000個以上) | 中~大量生産(10,000個以上) | 低~中量生産(1,000~50,000個) |

| 金型コスト | 高(複雑な多ステーション設計) | 最高(トランスファー機構+金型) | 最低(シンプルな単工程設計) |

| サイクル時間 | 最速(すべての工程がストロークごとに同時動作) | 中程度(工程間のトランスファータイム) | 高速(単一ストロークで完了) |

| 最適な適用例 | 小型コネクタ、ブラケット、クリップ、電子部品 | 大型パネル、深絞りハウジング、航空宇宙用構造部品 | ワッシャー、シンプルなブラケット、穴付きフラット部品 |

プロジェクト向けスタンピング機械を評価する際は、以下の実践的なガイドラインをご参照ください。

- プログレッシブダイを選択してください 速度と大量生産が必要であり、金型費用を大規模な生産ロットで償却できる場合

- トランスファー金型を選択してください 部品のサイズまたは複雑さがストリップ方式の制限を超えている場合、あるいは複数段階の深絵付け加工が必要な場合

- コンパウンド金型を選択してください 金型予算が制約されており、生産数量は中程度で、部品の形状が比較的単純な場合

金型タイプの選択は、使用する設備要件にも直接影響します。プログレッシブ金型およびコンパウンド金型は通常、標準のプレス機で稼働しますが、トランスファー金型システムは、統合されたトランスファー機構を備えた専用プレスを必要とし、これにより設備投資の検討項目が増加します。

こうした違いを理解することで、プレス加工パートナーとの効果的なコミュニケーションが可能となり、金型投資に関する適切な意思決定を行えます。ただし、金型の選定はあくまで課題の一部に過ぎません。品質の高い成形結果を得るには、プレス自体の選定も同様に重要な役割を果たします。

プレス機の種類と選定基準

部品に適したダイの種類を選択できたとしても、プレス本体についてはどうでしょうか? 選択する金属プレス成形用プレスは、生産速度、適用可能な成形力、および成形プロセスの制御精度を決定づけます。

こう考えてみてください。ダイはレシピであり、プレスはオーブンです。どんなに優れたレシピでも、不適切な設備では失敗します。ここでは、主なプレスの3種類と、それらを自社の生産要件に適合させる方法について解説します。

機械式プレスの速度と効率

生産速度が最優先課題である場合、機械式プレスが最も適しています。これらの装置はフライホイールを用いて回転エネルギーを蓄え、クランクシャフトまたは偏心ギア機構を通じてそのエネルギーを放出し、スライド(ラム)を強大な力をもって下方へ駆動します。

機械式金属プレス成形機が大量生産の主力機となる理由は以下の通りです:

- ストローク数 – 機種および構成により、分間20ストロークから1,500ストローク以上まで対応可能

- 固定ストローク長 ― ラムは各サイクルで所定の距離を移動し、一貫性を確保します

- トナージ範囲 ― 通常は20トンから6,000トン以上で、ほとんどの生産用プレスは100~1,500トンの範囲に収まります

- 速度におけるエネルギー効率 ― フライホイールの慣性モーメントにより、連続運転時のエネルギー消費を低減します

に従って サン・ジャコモ・プレス 、機械式プレスはフライホイールに蓄えられたエネルギーを放出することで成形動作を実現するため、変動する力制御よりも一定のサイクルが重視される大量生産環境に適しています。

ただし、そのトレードオフとして、機械式プレスはストローク中の特定の位置(下死点)でのみ最大力を発揮します。このため、成形プロセス全体にわたって持続的な圧力を要する作業では柔軟性が制限されます。ブランキング、ピアシング、浅成形には最適ですが、深絞り加工などの用途には不向きです。

油圧プレスの力制御における利点

部品の加工に、全ストロークにわたって持続的な圧力が必要な場合はどうしますか?あるいは、高強度材料を扱う際に、正確な力制御が求められる場合はどうしますか?油圧プレスは、こうした課題に応えるソリューションです。

機械式リンク機構の代わりに、油圧プレスは加圧流体を充填したシリンダーを用いて力を発生させます。この根本的な違いにより、要求の厳しい用途に対応する鋼板スタンピング機械には、いくつかの特有の利点が生まれます:

- 全ストロークにおけるフルトナージ(最大荷重)発揮 – 機械式プレスとは異なり、油圧プレスはランナーの移動中の任意の位置で最大力を発揮できます

- 変速制御 – オペレーターは、接近速度、作業速度、復帰速度をそれぞれ独立して調整できます

- トン数容量 – 重厚な用途向けに、20トンから10,000トン以上まで対応可能

- ストロークの柔軟性 – ストローク長を可変設定でき、機械的な改造を伴わず、さまざまな部品の深さに適応できます

- 保持機能(ドウェル機能) – ランナーは加圧状態で所定の位置を保持できます——特定の成形工程において極めて重要です

Eigen Engineering社が指摘するように、油圧プレスは他の種類のプレスに比べて速度が遅いものの、複雑なスタンピング金属部品を製造する際に極めて価値のある一貫性と適応性を提供します。

鋼製プレスは、材料がダイキャビティ内にゆっくりと流れる時間を必要とする深絞り(ディープドローイング)用途において優れています。複雑な自動車パネル、キッチンシンク、円筒形ハウジングなどは、金属が徐々に成形される過程で一定の圧力を維持できる油圧システムをしばしば必要とします。

サーボ駆動プレスのプログラマブル性

機械式プレスの高速性と油圧プレスの柔軟性を融合させ、さらにプログラマブルな知能を付加することを想像してください。それがサーボプレスの優位性です。

サーボ駆動金属スタンピング機械は、先進的なサーボモーターを用いてラムの動きを直接制御します。ストローク特性が固定された機械式プレスや、流体に依存する制限を持つ油圧プレスとは異なり、サーボプレスは成形サイクル全体にわたって完全にプログラマブルです。

プログラマブルな動きとは、実際にはどのような意味を持つのでしょうか?

- カスタマイズ可能なストロークプロファイル – ストローク内の各ポイントで、異なる速度および停止時間をプログラム可能

- 精密位置決め – ストローク全体で±0.001インチ(約0.025 mm)の精度を実現

- エネルギー回生 – サーボモーターがリターンストローク中にエネルギーを回生し、総消費電力を30~50%削減

- クイックチェンジオーバー – 機械的な調整を必要とせず、異なる部品向けの動作プロファイルを保存・呼び出し可能

- 騒音低減 – より滑らかな動作プロファイルにより、機械式プレスに特有の衝撃音を排除

業界データによると、金属プレス加工用プレス機械の技術は、21世紀初頭にサーボプレスが製造現場に導入されて以来、劇的に進化してきました。これらの機械は、電子機器、医療機器、高級自動車部品など、品質が単純な処理速度よりも重視される精密加工分野において特に優れた性能を発揮します。

検討すべき点とは?サーボプレスは、同等の機械式システムと比較して、初期導入コストが高くなる傾向があります。しかし、エネルギー消費の削減、金型摩耗の低減、品質向上といったメリットにより、高精度が求められる作業や、生産ロットを頻繁に変更する運用においては、その投資が十分に正当化されることが多いです。

必要なプレストン数の算出

適切なプレスタイプを選定することは、課題の半分にすぎません。さらに、スタンピング作業を確実に遂行するために十分なトン数(つまり、加圧能力)も必要です。

プレスのトン数要件は、以下のいくつかの要因によって決まります:

- 材料の種類と厚さ – 高強度材および厚板ほど、より大きな力を要します

- 操作の種類 – ブランキングには、引き抜きや成形とは異なる力が必要です

- 部品の周長または面積 – 切断長や成形面積が大きくなるほど、必要なトン数も増加します

- 安全係数 – 業界慣習では、計算で求めた要件に対して20~30%の余裕を持たせます

ブランキングおよびピアシング作業の場合、以下の式を用いてください:

トン数 = (周長 × 材料厚さ × 剪断強さ)÷ 2000

例えば、軟鋼(剪断強さ:約50,000 psi)から直径4インチの円形ブランクを打ち抜く場合(材料厚さ:0.060インチ):

- 周長 = π × 4インチ = 12.57インチ

- トン数 = (12.57 × 0.060 × 50,000)÷ 2000 = 18.9トン

- 25%の安全率を考慮すると、必要なトン数は約24トン

絞り加工では、ブランク径、パンチ径、および材料特性に基づいた異なる計算式が用いられます。複雑な部品の場合、特に複数の工程を同時に実行する際には、トン数要件を正確に予測するためにシミュレーションソフトウェアを活用することが一般的です。

自社工場向けの金属プレス機械を評価する際には、必ず算出されたトン数要件を上回るトン数容量を有することを確認してください。プレス機を定格最大容量付近で運用すると、摩耗が加速し、加工精度が低下します。一方、容量が不足している機械では、成形加工そのものが完了しません。

プレスの能力を理解することで、機器を用途に適切にマッチさせることができます。ただし、プレスとダイは方程式の一部にすぎません。成形対象となる材料も、高品質な結果を得るために同様に重要な役割を果たします。

プレス加工用途向け材料選定ガイド

適切なプレス、適切なダイタイプ、そしてプレス加工操作に関する確かな知識はすでに備えています。しかし、プロジェクトの成否を左右する次の質問について考えてみてください:実際には、どの金属をプレス加工に使用すべきでしょうか?

材料選定とは、最も高価な選択肢を選ぶことではありません。それは、材料の特性を特定の用途に正確に適合させることです。不適切な選択は、亀裂の発生、過度なスプリングバック、または使用中に破損する部品を招きます。一方、適切な選択であれば、安定した生産運転と、設計通りに機能する部品が得られます。

さまざまな金属プレス加工材料が成形時にどのように振る舞うか、およびそれぞれをいつ使用すべきかについて詳しく見ていきましょう。

構造部品向け鋼種選定

炭素鋼は、金属プレス加工において依然として主力の材料です。コストが低く、入手が容易であり、成形性と強度のバランスが優れています。ただし、すべての鋼種が同等というわけではありません。

プレス加工用鋼材を選定する際には、成形性と強度という根本的なトレードオフを考慮する必要があります。低炭素鋼(例:1008、1010)は曲げや絞り加工が容易ですが、引張強さは比較的低いです。一方、高炭素鋼種は構造性能に優れていますが、変形に対する抵抗が大きいため、激しい成形工程で亀裂が発生するリスクが高まります。

以下に、異なる炭素鋼鋼種の特性を示します:

- 低炭素鋼(炭素含有量0.05–0.15%) – 優れた延性を有し、深絞りや複雑な曲げ加工に最適です。自動車用ブラケットや家電製品のハウジングなどに広く使用されています。

- 中炭素鋼(炭素含有量0.25–0.50%) – 強度と成形性のバランスが取れており、中程度の成形を要する構造部品に適しています。

- 高強度低合金(HSLA)鋼 – 成形性を損なわず、強度を向上させた材料。軽量化が重要な自動車の安全構造部品に使用されます。

亜鉛めっき鋼板は特に言及する価値があります。テンラル社の材料ガイドによると、亜鉛めっき(厚さ≥8μm)は、炭素鋼基材の成形性を維持しつつ、基本的な防錆性能を提供します。そのため、車両シャシー用ブラケットや家電パネルなど、コスト感度の高い構造部品に最適です。

アルミニウムスタンピングにおける課題と解決策

軽量設計が重視される場合、アルミニウムプレス成形が最も選ばれる解決策となります。プレス成形されたアルミニウム部品は、同等の鋼製部品と比較して約3分の1の重量であり、自動車、航空宇宙、および民生用電子機器分野において大きな利点を発揮します。

しかし、アルミニウムプレス成形プロセスには、経験の浅いメーカーを思わぬ形で戸惑わせる特有の課題があります:

- スプリングバック – アルミニウムの弾性率が低いため、成形後に部品が元の形状へ「スプリングバック」(弾性復元)しやすくなります。この弾性復元を補償するため、金型は過度に曲げられるよう設計する必要があります。

- ガリング傾向 – アルミニウムは金型表面に付着し、表面欠陥を引き起こす可能性があります。適切な潤滑および金型コーティングが不可欠です。

- 加工硬化 – 鋼と異なり、アルミニウムは急速に加工硬化します。複雑な部品では、成形工程間で中間焼鈍を実施する必要があります。

こうした課題があるにもかかわらず、アルミニウム製スタンピング部品は優れたメリットを提供します。例えば、6061-T6合金は優れた熱伝導性(ヒートシンクに最適)、良好な耐食性、および中程度の絞りや曲げ加工に対する許容範囲内の成形性を備えています。ある通信企業では、5G基地局用ヒートシンクの材料を銅からアルミニウム合金に変更した結果、放熱性能が25%向上し、生産コストが18%削減されました。

高精度が求められる軽量用途において、アルミニウム合金は依然として比類ない存在です——ただし、金型設計段階でその特有の成形特性を十分に考慮する必要があります。

ステンレス鋼の加工硬化挙動

ステンレス鋼の金属プレス成形では、加工硬化(金属が変形する際に強度と硬度が増す現象)への細心の注意が必要です。この点を誤ると、部品が生産途中で亀裂を生じてしまいます。一方、適切に制御できれば、耐食性に優れ、他の材料よりも数年長持ちする部品を製造できます。

その鍵は、ニッケル含有量が加工硬化速度にどのように影響を与えるかを理解することにあります。Ulbrich社の技術ガイドによると:

- 種類301(ニッケル6~8%) – 加工硬化速度が高く、成形中に著しい強度向上が得られるため、最終製品の強度が重要な曲げ加工に最適です。ただし、深絞り加工中には亀裂が生じやすくなります。

- 種類304(ニッケル8~10.5%) – 加工硬化速度が中程度で、成形性と強度のバランスが良好です。一般向けステンレス鋼プレス成形用途において最も広く指定される鋼種です。

- 種類305(ニッケル10~13%) – 加工硬化速度が低く、材料が急激な強度上昇を伴わず流動する必要がある深絞りやコイニング加工に理想的です。

結晶粒構造もステンレス鋼のプレス成形成功に影響を与えます。粗い結晶粒は、絞り加工中に「オレンジピール」と呼ばれる表面欠陥を引き起こします。これは柑橘類の果皮に似た望ましくないテクスチャーです。より微細な結晶粒構造は、表面仕上げ性と延性の両方を向上させます。

引張強さが≥515 MPa、塩水噴霧耐性が≥48時間である304ステンレス鋼は、腐食耐性が絶対不可欠な医療機器ハウジング、食品加工用部品、および新エネルギー車(NEV)充電端子において、依然として標準材となっています。

電気部品用の銅と真鍮

電気伝導性が設計上の主要な要件である場合、銅および真鍮合金は比類なき性能を発揮します。これらの材料はプレス成形工程において優れた流動性を示すと同時に、電子機器に求められる電気的・熱的特性を提供します。

銅 導電率が最大98%に達し、電気接点、コネクタ、端子などに不可欠な素材です。優れた延性により、スマートフォンのSIMカード用マイクロ接点や産業用センサ端子へのパンチ加工が可能です。ただし、課題もあります。銅は比較的高価であり、鋼鉄系代替材料よりも軟らかいという点です。

真鍮 (銅亜鉛合金)は、優れた切削性を備えたコスト効率の高い代替材料です。硬度≥HB80のH62真鍮は、二次加工を必要とせずにクリーンなスタンピングが可能で、大量生産部品の製造コストを低減します。主な応用例は以下の通りです:

- スマートロックのシリンダ部品

- 自動車用エアコン継手

- 装飾用ハードウェア

- 配管継手

業界のケーススタディによると、導電率の最大化が必須でない多くの用途において、純銅の代わりに真鍮を採用することが可能です。これにより、加工コストを22%削減しつつ、許容範囲内の電気的性能を維持できます。

両材料とも、その内在する延性により成形加工に優れています。連続ダイ(プログレッシブダイ)によるプレス成形は、銅および真鍮に対して特に効果的であり、これらの材料の可塑性により、硬質材料に見られるようなもろさの問題を回避しながら、連続的な高速生産が可能です。

プレス成形性に影響を与える材料特性

選択する金属がいずれであっても、プレス成形の成功を左右する材料特性は以下の4つです:

- 延性 ― 破断前に材料が伸び得る程度。延性が高いほど、深絞りや複雑な曲げ加工が可能になります。

- 屈服強度 ― 永久変形が始まる応力。降伏強度が低いほど成形が容易ですが、最終製品の強度が低下する可能性があります。

- 加工硬化率 ― 変形中に材料がどの程度速く強化されるか。低率の場合は絞り加工に有利であり、高率の場合は、最終強度が重視される曲げ加工に有利です。

- 結晶粒構造 ― 結晶粒が微細であるほど、成形性および表面仕上げが向上します。粗大な結晶粒は表面欠陥を引き起こし、延性を低下させることがあります。

これらの特性を理解することで、材料がプレス成形時にどのように振る舞うかを予測し、高額な生産失敗を回避できます。

金属プレス成形用材料の比較

この比較表は、材料選定を支援するための主要な特性をまとめています:

| 材料タイプ | 成形性評価 | 典型的な用途 | 特別考慮事項 |

|---|---|---|---|

| 低炭素鋼 | 素晴らしい | 自動車用ブラケット、家電製品のハウジング、深絞り部品 | 腐食防止処理が必要;最もコスト効率の高い選択肢 |

| メンべ雷鋼 | 良好 | シャシー用ブラケット、HVACパネル、屋外用エンクロージャ | 厳しい曲げ加工時にコーティングが割れる可能性あり;基本的な錆防止対策 |

| アルミニウム合金 | 良好〜優良 | ヒートシンク、電子機器用ハウジング、軽量構造部品 | 著しいスプリングバックが発生;ガリング防止のため潤滑が必要 |

| 304ステンレス鋼 | 適度 | 医療機器、食品加工設備、充電端子 | 成形中に加工硬化が進行;より高いトナージ(加圧力)が必要 |

| 305ステンレス鋼 | 良好 | 深絞り容器、複雑形状成形部品 | 加工硬化率が低く、絞り加工に最適 |

| 銅 | 素晴らしい | 電気接点、コネクタ、熱関連部品 | 導電性が最も高いがコストも高め。材質は柔らかい |

| 黄銅(H62) | 素晴らしい | 錠前部品、配管用継手、装飾用ハードウェア | 銅のコスト効率の良い代替材。優れた切削性を有する |

適切な材料を選定することは、課題解決の一部にすぎません。部品の設計方法および生産工程の構築方法こそが、その材料選定を成功かつコスト効率の高い製造へと実現できるかどうかを決定づけます。

設計から生産までの完全なプレス加工ワークフロー

ご要件に最適な材料を選定しました。しかし、その後のプロセスはどのようになりますか?紙の上のコンセプトは、どのようにして生産ラインから精密プレス部品として出荷されるものへと変化するのでしょうか?

板金プレス加工工程は、単に金属を金型で押し込むだけの作業よりもはるかに複雑です。成功するためには、各工程が前の工程に基づいて構築される体系的なワークフローが必要です。たとえば、金型の複雑さに影響を与える初期設計段階の判断から、すべての部品が仕様を満たすことを保証する品質検査手順まで、一貫した流れが不可欠です。

設計から完成した板金プレス部品に至るまでの全工程を、順を追ってご説明します。

製造容易性設計の原則

現実を直視しましょう:製造コストの約70%は、設計段階で既に決定されています。紙の上での判断が、直接的に金型の複雑さ、生産効率、そして最終的には部品単価に影響を与えます。

効果的な板金設計ガイドラインは、プレス設備が実際に一貫性と経済性を兼ね備えて量産可能な部品を設計することに重点を置いています。 Five FluteのDFMガイド 『』によると、機械エンジニアは、成形加工が最終部品の形状に与える影響について第一原理に基づく理解をもって、板金プレス加工設計に臨むべきです。

重要なDFM(製造可能性設計)上の検討事項には以下が含まれます:

- 最小曲げ半径 – 脆性の低い材料では、曲げ半径を材料厚さ以上に保つこと。6061-T6などの硬化アルミニウムでは、亀裂を防止するため、曲げ半径を材料厚さの4倍以上とする。

- 穴の配置 – 突出(バルジ)を防止するため、穴の縁から少なくとも材料厚さの2倍以上離して配置すること。また、変形を防ぐため、曲げ線から材料厚さの2.5倍プラス曲げ半径の距離を確保して穴を配置すること。

- 圧延方向(グレイン方向)への配慮 – 可能な限り、曲げ方向を材料の圧延方向に対して直交するように配置すること。これを行わないと、特に延性の低い金属では亀裂が発生しやすくなる。

- 曲げリリーフ – 曲げ部と平板部が接する箇所には、破断を防止するために材料の切り取り(リリーフ)を追加すること。リリーフ幅は材料厚さの半分より大きくすることを推奨。

Xometry社のプレス成形設計基準によると、最小穴径は材料種別によって異なり、アルミニウムなどの延性材料では材料厚さの1.2倍、高強度ステンレス鋼合金では材料厚さの2倍が最低要件となる。

これらの制約は一見厳しく見えるかもしれませんが、実際にはむしろ自由度を高めるものです。板金設計ガイドラインに最初から従うことで、後工程での高コストな再設計を回避できます。また、必要な公差で部品を製造できることも保証されます。

金型開発および検証

設計がDFM(製造性評価)審査を通過した後、金型開発が開始されます。この段階では、部品の形状データを、すべての部品を成形するための高精度ダイスへと変換します。

金型開発プロセスは通常、以下のステージに分けられます:

- ダイス設計工学 – エンジニアは部品の形状データを基に、ダイスの各工程配置(ステーションレイアウト)を作成し、パンチとダイスのクリアランス、材料の流動経路、成形順序を明示します。CAEシミュレーションソフトウェアを用いて、鋼材の切削前に材料の挙動を予測し、潜在的な欠陥を特定します。

- 工具鋼の選定および機械加工 – ダイコンポーネントは、数百万回の成形サイクルに耐えられる硬化工具鋼から製造されます。CNC機械加工およびワイヤー放電加工(EDM)により、一貫した部品生産に必要な高精度な形状が実現されます。

- ダイアセンブリおよびトライアウト – 組立済みのダイは、材料の流動性、クリアランス、部品寸法が適正であるかを確認するための初期試験を実施します。成形条件を最適化するために、必要に応じて調整が行われます。

- サンプル生産および検証 – 初期部品は仕様書と照合して測定されます。寸法データにより、量産開始前にダイが公差範囲内での部品成形を確実に行えることが確認されます。

Die-Matic社が指摘するように、金型は効率的・高精度・成功裏な製造プロセスにおいて極めて重要です。適切な金型を選定し、プロトタイプ段階で設計エンジニアと密接に連携することで、量産用金型の製作に着手する前に、意図した製造プロセスの妥当性を検証できます。

この検証フェーズでは、問題を早期に発見できるため、対応コストが数万ドルではなく数百ドルで済むようになります。

生産立ち上げおよび初品検査

検証済みの金型を手元に置いた状態で、生産立ち上げ作業を行うことで、稼働していない設備から構成される製造セルを、高精度な生産システムへと変革します。

板金加工プロセスの立ち上げには、以下の作業が含まれます:

- 金型の設置とアライメント – 金型はプレス内に正確な位置で取り付けられます。適切なアライメントにより、すべての工程において一貫した成形が実現され、金型の早期摩耗も防止されます。

- 材料の装填および送り設定 – コイル材またはシートブランクを適切な送りが可能な位置に配置します。送り機構は、プレスストローク間における材料の送り距離が仕様通りとなるようキャリブレーションされます。

- プレスパラメーターの設定 – 検証済みの工程パラメーターに基づき、トナージ(加圧力)、ストローク速度、シャットヘイスト(閉模高さ)を設定します。サーボプレスでは、カスタムモーションプロファイルのプログラミングが必要になる場合があります。

- ファーストアーティクル検査(FAI) – 初期生産部品に対して、寸法に関する包括的な検査が実施されます。測定結果は記録され、図面仕様と照合・比較されます。

- 工程承認 – FAI(初品検査)により部品が要求仕様を満たすことが確認された後、定められた監視プロトコルに従って量産が開始されます。

初品検査(FAI)には特に重点を置く必要があります。業界のベストプラクティスによると、金属プレス成形における品質管理は、硬度や板厚などの原材料の特性に大きく依存しており、生産開始前に原材料の検証を行うことが極めて重要です。

原材料の検証に加えて、FAIでは通常以下の項目が含まれます:

- 三次元測定機(CMM)または光学式測定装置を用いた重要寸法の測定

- 表面仕上げ評価

- 指定がある場合の硬度試験

- バリ、亀裂、表面欠陥などの目視検査

この体系的なアプローチにより、不適合部品が数千個も生産される前に問題を検出することが可能になります。

プレス成形部品における厳密な公差の達成

精密プレス成形では、実際にはどの程度の公差を達成できるのでしょうか? この問いは極めて重要です。なぜなら、公差達成能力は、ご要件にプレス成形が適しているかどうか、あるいは他の加工方法を検討する必要があるかを直接左右するからです。

許容誤差基準は、作業タイプおよび設備によって異なります。

| 操作の種類 | 標準公差 | 精密公差 | 重要な要因 |

|---|---|---|---|

| ブランキング/ピアッシング | ±0.005インチ(±0.13mm) | ±0.002" (±0.05mm) | ダイクリアランス、材料厚さ、金型の状態 |

| 曲げること | 角度方向で±0.5°、直線方向で±0.010インチ | 角度方向で±0.25°、直線方向で±0.005インチ | スプリングバック補正、材料の一貫性 |

| 図面 | ±0.010インチ(±0.25mm) | ±0.005インチ(±0.13mm) | 材料の流動制御、ブランクホルダー圧力 |

| コインング | ±0.002" (±0.05mm) | ±0.001インチ(±0.025mm) | プレスのトン数、ダイの精度、材料の硬度 |

標準許容誤差または高精度許容誤差を達成できるかどうかには、いくつかの要因が影響します。

- 機器の種類 – プログラマブルなモーションプロファイルを備えたサーボプレスは、最大速度で動作する機械式プレスと比較して、通常、より厳しい許容誤差を実現します。

- 金型の品質 – 精密研削されたダイスは、より狭いクリアランスを実現し、より高精度な部品を製造しますが、その分、より頻繁なメンテナンスを必要とします。

- 材料の一貫性 – 材料の厚さや硬度のばらつきは、寸法精度に直接影響を与えます。材料公差を厳しく指定することで、部品の品質の一貫性が向上します。

- プロセス制御 – 統計的工程管理(SPC)によるモニタリングにより、部品が公差限界を超える前に、工程のずれを検出できます。

最も厳しい公差が要求される高精度プレス成形部品については、高圧を用いて極めて正確な寸法を実現するコイニング加工の採用を検討してください。複数の曲げを含む形状では、通常、公差の積み重ね(スタックアップ)が生じるため、重要な寸法は可能であれば単一の基準面(ダトゥム)から指示することが推奨されます。

これらの公差性能を正しく理解することで、適切な仕様要件を設定できます。過剰に厳しい公差(オーバートレランス)を要求すると、生産速度の低下や検査要件の増加によってコストが上昇します。一方、過剰に緩い公差(アンダートレランス)を設定すると、組立時の問題や使用中の機能不全を招くリスクがあります。

完全な板金プレス成形ワークフロー

以上を総合すると、各フェーズにおける主要な検討事項を含む順次的なワークフローは以下の通りです:

- 部品設計およびDFMレビュー – ベンド半径、穴の配置、材料選定など、板金設計ガイドラインを適用します。金型製作投資の前に製造可能性を確認します。

- 金型見積もりおよび承認 – 生産数量、部品の複雑さ、公差要求に基づいて金型見積もりを取得し、ダイ設計コンセプトを承認します。

- ダイ設計およびCAEシミュレーション – エンジニアが成形シミュレーションを用いて詳細なダイ設計を行い、材料挙動を予測し、ステーション配置を最適化します。

- 金型製作 – ダイ部品が機械加工され、熱処理および組立が行われます。所要期間は通常、複雑さに応じて4~12週間です。

- ダイ試運転および調整 – 初期サンプルが製作・測定される。金型は、目標寸法および表面品質を達成するため調整される。

- 初品検査および承認 – 包括的な検査文書により、部品が仕様を満たしていることが確認される。顧客の承認を得ることで量産が開始される。

- 量産立ち上げ – 工程パラメータが固定され、確立された品質モニタリング手順に基づいて量産が開始される。

- 継続的な品質管理 – SPC(統計的工程管理)によるモニタリング、定期的な検査、および金型の保守メンテナンスにより、量産期間を通じて一貫した品質が確保される。

この体系的なアプローチにより、板金プレス成形は「芸術」から「再現可能な科学」へと進化する——品質は「後工程での検査」ではなく、「設計段階から組み込まれる」ものとなる。

しかし、最も優れたワークフローを採用しても、問題が発生することがある。一般的な不良の原因とその予防策を理解することで、生産をスムーズに維持し、顧客満足度を高めることができる。

品質管理および不良防止戦略

完璧に設計されたワークフローであっても、プレス成形部品には依然として問題が生じることがあります。本来発生してはならない場所に亀裂が現れたり、エッジが荒くなったり、成形後に部品が正しい角度ではなく意図しない角度へと復元(スプリングバック)したりします。このような状況は、ごく familiar でしょうか?

収益性の高いプレス成形作業とコストのかかる作業との違いは、しばしば欠陥が発生する原因を理解し、その発生を未然に防ぐことにかかっています。ここでは、プレス成形金属部品に最もよく見られる課題と、生産をスムーズに継続させるための対策について詳しく探っていきます。

スプリングバックの予測および補正

以下は、非常に厄介な現実です:すべての曲げ加工された金属部品は、自らの曲げを解こうとする傾向があります。この弾性復元現象——すなわち「スプリングバック」——は、金属が成形後に一部の弾性ひずみを残すために生じます。プレスが解放されると、部品は元の平坦な形状へと部分的に復元します。

スプリングバックは、以下の条件下で特に問題となります:

- 高強度材料 – 高張力鋼およびアルミニウム合金は、軟鋼に比べてより大きな弾性復元を示します

- 大きな曲げ半径 – より緩やかな曲げは、より多くの弾性エネルギーを蓄え、スプリングバックを増大させる

- 薄い材料 – 弾性回復力に抵抗する材料量が少ない

製造業者はどのように補正するか? スチールスタンピング用金型は、目標角度を超えて部品を過度に曲げるよう設計される。スプリングバックが発生すると、部品は正しい最終位置へと弛緩(リラックス)する。高精度を要する用途では、CAEシミュレーションソフトウェアを用いて金型設計段階でスプリングバック挙動を予測し、工具鋼の加工を開始する前に正確な補正角度を算出できる。

最新のサーボプレスは、さらに一層の制御機能を追加する。ストローク底部におけるプログラム可能なドウェル時間(保持時間)により、材料が解放される前に「定着」することを可能にし、弾性回復を低減する。この手法は、厳しい角度公差を要求されるスタンピング鋼製部品に対して特に効果的である。

しわ(ウィンクリング)および破断(ティアリング)欠陥の防止

しわ(ウィンクリング)と破断(ティアリング)は、相反する破損モードであるが、しばしば同じ根本原因——不適切な材料流動制御——を共有する。

しわの発生 引き抜き加工中に、圧縮応力により板金が座屈してしわが生じる現象です。テーブルクロスをボウルの中に押し込む様子を想像してください——適切な拘束がなければ、クロスはたるんでしわになります。プレス成形では、ブランクホルダー圧力が低すぎたり、ダイの形状が圧縮をサポートしない領域を許容したりした場合に、この現象が発生します。

裂け (別名:割れ)は、材料がその限界を超えて延びた際に生じます。According to プレス成形シミュレーション研究 によると、割れは局所的な絞り(ネッキング)によって引き起こされ、材料が安全限界を超えて著しく薄くなることによって発生します——特に複雑な形状や高強度材料において多く見られます。

各欠陥タイプの原因と対策:

- しわの原因 – ブランクホルダー圧力が不十分、引き抜き部に過剰な材料量、ダイクリアランスの不適切さ

- しわの防止策 – ブランクホルダー荷重を増加、ブランクのサイズおよび形状を最適化、材料流動制御のためドロービードを追加

- 割れの原因 – ブランクホルダー圧力が過大で材料の流れが制限されている、材質特性が不適切、ブランク寸法が誤っている、金型表面に錆や損傷がある

- 破断防止 – ブランクホルダー圧力を低下させる、降伏強度対引張強度比の範囲が広い材料を選定する、シミュレーションによりブランク形状を検証する、金型表面の状態を維持する

この逆説に気づきましたか?ブランクホルダー圧力が低すぎるとしわが発生し、高すぎると破断を引き起こします。最適な圧力を見つけるには、使用する特定の材料および成形形状に対する理解が不可欠です。そのため、複雑なスタンピング部品においては、シミュレーションが極めて有用となるのです。

バリ制御およびエッジ品質

バリ(ブランキングまたはピアリング後に残る盛り上がったエッジ)は、一見些細な問題のように思えるかもしれません。しかし実際には、組立時の干渉、作業者への安全上の危険、対向部品の摩耗加速など、現実的な問題を引き起こします。

バリの発生には、以下のいくつかの要因が関与します:

- 切断する – クリアランスが過大であると、材料がきれいにせん断されるのではなく隙間に流れ込んでしまう

- 工具の鋭さ – 磨耗した切刃は、材料を切断する代わりに押し込む(ローリング)

- 材料特性 – 鋳鉄などの延性材料は、硬質鋼などよりも大きなバリを形成しやすい

- パンチ・ダイのアライメント – アライメントの不具合により負荷が偏り、不規則なバリが発生する

予防策は、金型の保守管理および適切な設計に重点を置きます。鋼材の場合、最適なダイクリアランスは通常、材料厚さの5~10%です。より狭いクリアランスはより清浄な切断面を実現しますが、ダイの摩耗を加速させます。定期的に切刃を点検することで、バリが問題となる前に摩耗を早期に検出できます。

バリのないエッジが要求される用途では、トゥンブリング、振動仕上げ、または高精度デバーリングといった二次加工が必要になる場合があります。ただし、これらの工程はコスト増加を招くため、スタンピング設計の最適化においては、適切なダイ設計および保守管理が優先されるアプローチです。

一貫した品質を確保するためのダイ保守管理

あなたのダイスは高精度の計測機器であり、他の高精度工具と同様に摩耗します。金型の摩耗がプレス成形金属部品の品質に与える影響を理解することで、欠陥を未然に防ぐためのメンテナンス計画を立てることができます。

金型の摩耗は、予測可能な形で現れます:

- 切断刃の鈍化 – バー(バリ)の発生が増加し、より高いプレス吨数(トン数)を必要とする

- 表面ガリング(摺動摩耗) – ダイス面への材料付着により、部品表面に傷や引きずり痕が生じる

- 幾何学的ドリフト(形状のずれ) – 成形面の摩耗により、部品の寸法が徐々に変化する

- コーティングの劣化 – 保護コーティングが摩耗し、母材の劣化が加速する

マナー・ツール社の品質ガイドラインによると、適切なメンテナンスとは、定期的な点検、潤滑、清掃および必要に応じた機器の交換を含みます。一貫したメンテナンスを行うことで、金型の寿命を延ばし、低品質なプレス成形のリスクを最小限に抑えることができます。

効果的なダイメンテナンスプログラムには、以下の要素が含まれます。

- カレンダー上の期間ではなく、ストローク数に基づく定期点検

- 生産稼働中に寸法変化を追跡する、文書化された摩耗測定

- 切断エッジが回復不能な状態に劣化する前に実施する予防的シャープニング

- 工具と被加工材の間に適切な油膜を形成するための潤滑剤のモニタリング

経済性の観点からも、予防が有利です。パンチの再シャープニングは、交換費用のわずか一部で済みます。また、摩耗を早期に検出することで、公差外れによる不良品発生に伴うロスコストを未然に防ぐことができます。

CAEシミュレーションによる欠陥防止方法

なぜ製造開始まで問題の発覚を待つ必要があるのでしょうか?最新のCAEシミュレーションでは、工具鋼を一切加工する前に欠陥を予測することが可能です。これにより、試作工程に要する数週間の時間と、工具修正にかかる数千ドルもの費用を節約できます。

に従って CAEシミュレーションに関する研究 成形プロセスのシミュレーションには、現実的な結果を得るために、正確な材料モデル化、適切な境界条件設定、および適切な接触・摩擦条件の定義など、細心の注意を払ったセットアップが必要です。

シミュレーションにより、以下の潜在的な問題を特定できます。

- 成形中に破断しやすい薄肉部

- しわが発生しやすい圧縮領域

- 金型補正を要するスプリングバック量

- 最終部品の寸法に影響を与える材料の流動パターン

シミュレーションへの投資は、製造全体を通じてその効果を発揮します。シミュレーションに基づいて設計された金型は、通常、試作時の調整回数が少なく、目標寸法への到達が迅速であり、長期間の量産においてもより一貫性の高い部品を生産できます。

特に深絞りや高張力材を用いる複雑なプレス成形金属部品において、シミュレーションはもはや選択肢ではなく、標準的な手法となっています。問題は「シミュレーションを導入できるかどうか」ではなく、「プレス現場で問題を発見するという代替手段を採用できるかどうか」です。

欠陥防止の理解により、生産を効率的に維持できます。しかし、プレス成形は他の製造プロセスと比べてどうなのか——また、どのような場合にまったく別のプロセスを選択すべきなのでしょうか?

プレス成形とその他の製造プロセスの比較

金属プレス成形プロセスの基本——作業工程、金型の種類、プレス機の選定、材料、品質管理——をすでに習得されています。しかし、あなたのプロジェクトにとってプレス成形が適しているかどうかを判断する鍵となる問いがあります:他の製造方法と比べて、どのような場合にプレス成形を選択すべきでしょうか?

この問いへの答えは、必ずしも単純明快ではありません。各製造プロセスにはそれぞれ得意とする適用場面があり、不適切なプロセスを選択すると、不要なコストとして数万ドルもの支出が発生したり、納期を missed(見逃す)ことにもなりかねません。ここでは、プレス成形を、最も一般的な3つの代替プロセス——CNCマシニング、レーザー切断、および3Dプリンティング——と比較してみましょう。

プレス成形とCNCマシニングの経済性比較

本質的に、プレス成形とCNCマシニングは部品製作において根本的に異なるアプローチを採用しています。プレス成形は材料を「成形」により形状を変えるものであり、金属は一切削り取られません。一方、CNCマシニングは「切削」によって材料を除去するものであり、切りくずはスクラップボックスへと排出されます。

この違いが、経済的な面で大きな差異を生み出します:

- 素材の使用効率 – プレス成形製造では通常、材料利用率が85~95%に達するが、CNC加工では部品の形状に応じて、原材料の30~60%しか使用されない場合がある

- サイクル時間 – プレス機は数秒で部品を製造するが、CNC加工では部品1個あたり数分から数時間かかる

- 金型投資 – プレス成形には専用金型(10,000~50,000米ドル以上)が必要であるのに対し、CNC加工では標準切削工具(1個あたり50~500米ドル)を使用する

- 部品の複雑さ – CNC加工は塊材からの複雑な3次元形状の加工に優れており、プレス成形は板材の特徴的な形状加工に最も適している

CNC加工が有利になるのはいつか? 複雑な実体部品を少量生産する場合、CNC加工の柔軟性がプレス成形の金型投資要件を上回ります。例えば、機械加工面の公差が厳密に要求される50個の複雑なブラケットが必要な場合、CNC加工なら金型開発に要する数週間を待つことなく、迅速に納品できます。

プレス加工が優位になるのはいつか?生産数量が数千個を超えると、製造におけるプレス加工プロセスは劇的にコスト効率が高くなります。金型費用が量産にわたり償却されるため、部品単価は低下し、単純な形状では最終的に部品あたり数セントまで下がります。

レーザー切断がプレス加工を上回る場合

レーザー切断とプレス加工の両方とも鋼板を対象としており、そのためこの比較は特に興味深いものになります。両プロセスとも平板状の形状を切断し、穴を開け、完成部品となる「ブランク」を製造します。

業界調査によると、ロット数が3,000個未満の場合、レーザー切断はプレス加工と比較して40%のコスト削減を実現します。これは、15,000ドル以上の金型費用を不要とし、プレス加工の±0.3mmという公差に対して±0.1mmの高精度を達成できるためです。

レーザー切断の主な利点は以下のとおりです:

- 金型投資ゼロ ― デジタルプログラミングにより、ダイ(金型)費用が完全に不要になります

- 迅速な対応 ― 部品の出荷まで24~48時間で済むのに対し、プレス加工の金型製作には4~8週間かかります

- デザインの柔軟性 ― 新しい切断プログラムを読み込むだけで、部品の形状を即座に変更できます

- 卓越した精度 ― ファイバーレーザーは、一貫して±0.1mmの公差を実現します

ただし、大量生産においては、プレス成形が再び優位性を回復します。プレス機は1分間に数百ストロークで動作し、これは最も高速なレーザー装置よりもはるかに速いです。また、隠れたコスト構造も変化します:レーザー切断のコストは数量に比例して増加する一方、プレス成形のコストは生産量の増加に伴って大幅に低下します。

以下の条件に該当する場合、レーザー切断を選択してください:生産数量が3,000個未満である、迅速な試作能力が必要である、設計変更が頻繁に行われる、または精度要件がプレス成形の能力を上回る場合。

以下の条件に該当する場合、プレス成形およびプレス加工を選択してください:生産数量が10,000個を超える、部品の形状が成形加工(曲げ、絞り、エンボス)に適している、および長期的な生産を見込んで金型投資を正当化できる場合。

プレス成形 vs 加法製造(アディティブ・マニュファクチャリング)のトレードオフ

3Dプリンティング(加法製造)は、試作および少量生産を革命的に変革しました。しかし、実際の量産用途において、金属プレス成形と比較するとどうなるでしょうか?

この比較から浮かび上がるのは、直接的な競合関係ではなく、互いに補完し合う強みである。

- プロトタイプ作成スピード – 3Dプリントは数時間または数日で機能性プロトタイプを製造可能であるのに対し、プレス成形ではまず数週間に及ぶ金型開発が必要となる

- 幾何学的自由度 – 加法製造(アディティブ・マニュファクチャリング)では、プレス成形では実現不可能な複雑な内部形状を創出できる

- 材料特性 – プレス成形された金属部品は、通常、3Dプリントされた金属部品と比べて優れた強度、延性および表面仕上げ品質を有する

- 生産経済性 – 3Dプリントのコストは生産数量にかかわらず比較的一定であるのに対し、プレス成形では量産規模が大きくなるにつれて単一部品当たりのコストが大幅に低下する

賢い製造業者は、両プロセスを戦略的に併用している。すなわち、まず3Dプリントを活用して設計を迅速に検証し、その後でプレス成形用金型への投資を決定する。設計が最終確定され、生産数量が金型投資を正当化する水準に達した段階で、量産はプレス成形に切り替わる。

クロスオーバーポイントは、部品の複雑さとサイズによって異なります。単純なスタンプ成形部品の場合、生産数量が100~500個程度から、3Dプリンティングよりもスタンプ成形の方がコスト効率が高くなります。一方、多大な後工程加工を要する複雑な部品では、生産数量が数千個に達するまでスタンプ成形が有利とはならず、場合によっては不利になることもあります。

製造プロセス比較ガイド

この比較表は、プロセス選定において最も関連性の高い要素を網羅した意思決定基準を示しています:

| 基準 | スタンプ | CNC加工 | レーザー切断 | 3D印刷 |

|---|---|---|---|---|

| セットアップ費用 | 高額(金型費用:1万ドル~5万ドル以上) | 低(標準的な金型) | なし(デジタルプログラミングのみ) | なし~低 |

| 1個あたりのコスト(小ロット) | 非常に高額(金型費用の償却) | 中程度から高程度 | 低~中程度 | 中程度から高程度 |

| 1個あたりのコスト(大ロット) | 非常に低額(部品あたり数セント) | 引き続き高額 | 引き続き中程度 | 引き続き高額 |

| 素材の使用効率 | 85-95% | 30-60% | 70-85% | ほぼ100%(粉末の再利用) |

| 幾何学的複雑さ | 中程度(板金部品の特徴) | 高レベル(3Dソリッド部品) | 低~中程度(2Dプロファイル) | 非常に高レベル(内部形状) |

| 標準リードタイム | 4~8週間(金型製作)+量産 | 数日から数週間 | 24~48時間 | 数時間〜数日 |

適切な工程選定を行う

この比較を、実行可能な意思決定にどう変換しますか? 次の3つの主要な要因に注目してください:

容積要件 コスト構造を左右します。設計が安定しており、生産数量が10,000個を超える場合、プレス成形はほぼ常にコスト面で優位です。一方、1,000個未満の場合は、レーザー切断またはCNC加工の方が通常、経済的です。

部品の幾何学 製造可能性を決定します。曲げ、引き抜き、プレス成形による特徴を持つ板金部品は、プレス成形プロセスに自然に適合します。機械加工が必要な3Dソリッド部品はCNC加工が適しています。複雑な切り抜きを有する平面プロファイルには、レーザー切断が最適です。

スケジュールの制約 しばしばコスト要因を上回ります。来週までに部品が必要ですか? その場合はレーザー切断または3Dプリンティングが対応可能です。金型開発と長期量産に6か月の猶予がありますか? その場合、プレス成形のコストメリットが顕著になります。

最高の製造業者は、単一の工程に固執するのではなく、各プロジェクトに最適な方法を適用します。こうしたトレードオフを理解することで、コスト、品質、納期要件のバランスを取った、根拠に基づいた意思決定を行うことができます。

工程選定の要点が明確になったところで、これらの原則が、プレス加工において最も要求水準の高い応用分野の一つである自動車製造にどのように適用されるかを検討しましょう。

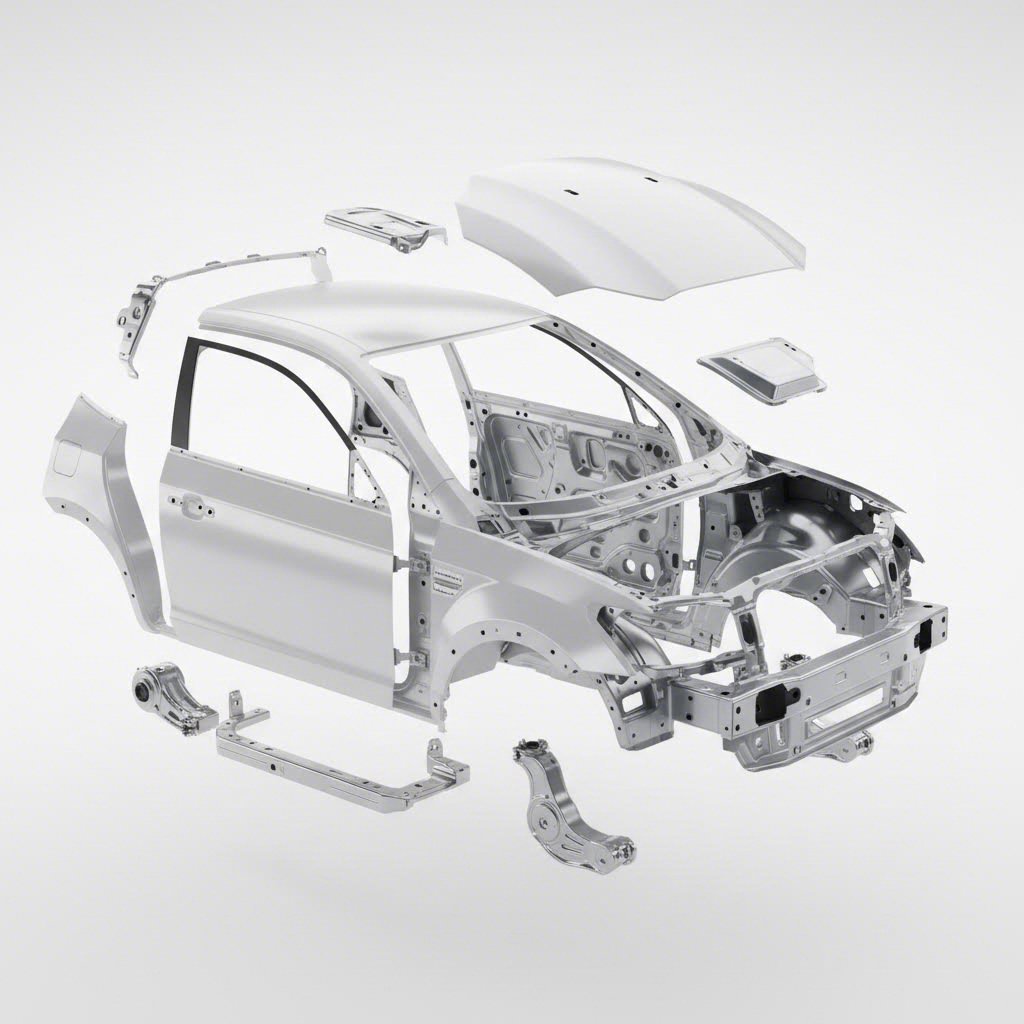

自動車向けプレス加工の応用と業界標準

製造業におけるプレス加工プロセスに関しては、自動車産業ほどその限界を押し広げている産業はありません。完成車の組立ラインから出荷されるすべての車両には、大型のボディパネルから極小の電気コネクタまで、数百点、場合によっては数千点もの高精度金属プレス部品が使用されています。その重要性は極めて高く、たった1つの不良ブラケットが発生しただけで、数百万ドル規模のリコールにつながる可能性があります。

では、自動車用金属プレス成形がなぜこれほど厳しい要求を満たさなければならないのでしょうか?また、メーカーは業界が求める厳格な品質基準を満たすプレス成形金属部品を、毎年何百万点も一貫して生産するにはどうすればよいのでしょうか?この極めて重要な分野を定義する応用分野、規格、および品質管理システムについて詳しく見ていきましょう。

ボディパネルおよび構造部品のプレス成形

どんな自動車の周りを歩いても、そこには実際に稼働している自動車用プレス成形技術が存在しています。ドア、ボンネット、フェンダー、ルーフ、トランクリッド——こうした目で見えるボディパネルは、すべて当初は平らな鋼板から始まり、大量生産向けの金属プレス成形工程によって成形されます。

フランクリン・ファスナー社の業界調査によると、これらの部品は耐久性・軽量性・高精度の形状という3つの要件を同時に満たす必要があります。金属プレス成形技術は、自動車生産が要求する大量生産において、これら3つの要件を効率的かつコスト効果の高い方法で実現します。

目に見える部品に加えて、車両の骨格を構成する構造部品および安全関連部品があります。

- フレームレールおよびクロスメンバ – 通常運転時および衝突時の構造的剛性を確保します

- 補強ブラケット – チャシス全体の重要な取付部を強化

- サスペンション部品 – ハンドリング性および快適性を実現するコントロールアーム、サブフレーム、リンク機構

- エンジンおよびトランスミッション部品 – 極端な温度および機械的応力に耐えるシリンダヘッド、バルブカバー、オイルパン、ハウジング

これらの用途に求められる高精度金属プレス成形は、単純な成形をはるかに超えるものです。多くの構造部品は複数段階の絞り加工を必要とし、厳密な寸法公差(Worthy Hardware社の技術分析によると、場合によっては0.05mmまで)が要求され、また数百万台に及ぶ量産において一貫した品質を維持しなければなりません。

インテリアおよびエクステリアのトリム部品——インストルメントパネルフレーム、センターコンソール、ドアハンドル、エンブレム、グリル——はさらに複雑さを増します。これらの金属プレス部品には、寸法精度だけでなく、外観部品として使用されるための優れた表面品質も求められます。

自動車OEM品質基準への適合

自動車用スタンピングが他の産業と大きく異なる点は、サプライヤーとして参画するために求められる品質管理システムにあります。

IATF 16949認証は、自動車業界における品質の「共通言語」となりました。国際自動車タスクフォース(IATF)が1999年に策定したこの認証は、世界中の自動車業界における品質評価システムを統一・調和させます。出典: マスタープロダクツ社の認証概要 によると、IATF 16949は、自動車用金属スタンピングプロジェクトを発注する際に期待できる品質の基準線を定めます。

この認証は、以下の3つの主要な目的に焦点を当てています:

- 品質および一貫性の向上 – すべての部品が仕様を満たすことを保証するための製造プロセスの標準化。これにより、生産コストの削減および長期的な持続可能性の向上といった追加的メリットも得られます

- サプライチェーンの信頼性 – 実績ある一貫性と説明責任を通じて、認証取得済みサプライヤーを主要自動車メーカーから「第一選択のサプライヤー」として位置付けます

- 業界との統合 – ISO認証基準とシームレスに連携し、サプライチェーン全体で統一された品質管理を実現

これは実務上で何を意味するのでしょうか?IATF 16949は、厳格な工程管理、完全なトレーサビリティ、および包括的なリスクマネジメントを要求します。これらの要件は、一般的な製造業界が想定する水準をはるかに上回ります。文献では、欠陥や生産ばらつきの未然防止、ならびに不良品・廃棄物の最小化が強調されています。

自動車向けに製造されるプレス金属部品の場合、これは文書化された工程管理計画、統計的工程管理(SPC)、および検証済みの測定システムの導入を意味します。民生用電子機器で使用されるブラケットが故障した場合、それは単なる不便にすぎません。しかし、同一のブラケットが車両のブレーキシステムで故障した場合、それは重大な事故につながる災害です——こうした理由から、自動車業界の規格は独自のカテゴリーとして存在しています。

IATF 16949認証取得済みのサプライヤー(例: 紹興 iATF 16949認証と先進的なCAEシミュレーションを統合することで、自動車OEMが求める欠陥ゼロの成果を実現します。この品質管理システムと予測工学の融合は、現在の精密金属プレス成形部品製造における最先端技術を表しています。

大量生産向け自動車部品製造の要件

自動車用プレス成形は、ほとんどの製造工程では対応できない規模で運用されます。単一の車種でも、300~500点もの独自の金属プレス成形部品を必要とします。さらに年間生産台数が20万台以上に及ぶことを考慮すると、なぜ効率性がこれほど重要であるかが理解できるでしょう。

このような大規模生産において自動車用金属プレス成形を実現可能にする主なメリットは以下のとおりです:

- 効率の向上 – 自動車向けに特化したプレス機およびプログレッシブダイシステムにより、部品の高速製造が可能となり、生産ペースを著しく向上させながらも一貫した品質を維持できます

- 品質の向上 – 自動車用途に設計された高精度ダイは、製造ロット間での表面品質の良さおよび部品の相互交換性を確保します

- 価値向上 – 大量生産により部品単価が大幅に削減され、金属プレス成形は業界で最もコスト効率の高い加工方法の一つとなっている

- 廃棄量の削減 – 最適化されたブランク設計およびファインブランキングなどの技術を用いることで、材料ロスを最小限に抑えながら軽量部品を製造し、車両の燃費性能を向上させる

これらの要件を満たすには、単に高性能な設備を備えるだけでは不十分である。開発サイクルは劇的に短縮されており、OEM各社は初期金型コンセプトの迅速な試作を、最短5日以内で実現することを要求している。現代のプレス成形パートナーは、量産に求められる精度を維持しつつ、開発サイクルを加速させる必要がある。

初回承認率(First-pass approval rates)は、重要な評価指標となっている。トップクラスのサプライヤーは93%以上の初回承認率を達成しており、これは金型が初回の量産工程において仕様に適合した部品を即座に製造できることを意味する。この能力により、数週間に及ぶ調整作業が省略され、車両の市場投入が加速される。

金型開発におけるCAEシミュレーション、プレス金型の高精度製造、および厳格な品質管理システムの組み合わせにより、大量生産が予測可能なものとなり、カオス状態を回避できます。プレス加工パートナーを評価するメーカーにとって、これらの能力——すなわち迅速な試作、高い初回合格率、および認証済みの品質管理システム——は、サプライヤー選定のためのベンチマークとなります。

車体パネル、構造用ブラケット、電気システム向けの高精度金属プレス部品のいずれを調達する場合でも、自動車業界の規格を理解しておくことで、サプライヤーの評価やプロジェクトに対する適切な期待値の設定が可能になります。

プロジェクトに最適なプレス加工方式の選択

製造におけるプレス加工プロセスの基本——コア工程、金型の種類、材料選定、品質管理——について学習しました。次に実践的な問いが立ち上がります。この知識を、自社の具体的なプロジェクトに即した実行可能な意思決定へとどう活かすか、という問いです。

新製品の立ち上げであれ、既存のサプライチェーンの最適化であれ、最適なアプローチを決定するには、プレス成形が経済的に有効となるタイミング、金属プレス成形があなたの用途に対してどのような性能を実現できるか、そして確実に実行可能なパートナーをいかに特定するかを理解することが不可欠です。この意思決定フレームワークを詳しく解説します。

プレス成形投資における生産数量のしきい値

金属プレス成形サービスの経済性は、一つの重要な要因——生産数量——に大きく依存します。コストが生産量に比例して増加する他の加工方法とは異なり、プレス成形は漸近曲線に従います。つまり、初期の金型製作に多額の投資が必要ですが、その費用は大量生産によって償却され、部品単価は生産数量の増加とともに劇的に低下します。

に従って 業界におけるコスト見積もりガイドライン 、基本的な計算式は以下の通りです:

総コスト = 固定費(設計+金型+セットアップ)+(単位あたり変動費×生産数量)

以下に、異なる生産数量レベルにおける計算例を示します:

- 1,000個未満 – プレス成形は、レーザー切断やCNC機械加工などの代替手法と比較して、通常、コストが高くなります。金型費用(5,000~100,000米ドル以上)を十分な部品数で割り当てることができず、経済的に競争力を持たせられません。

- 1,000~10,000個 – 両手法の境界領域です。基本的な金型を用いる単純な部品であれば、プレス成形への投資が正当化される場合があります。一方、複雑な部品では、代替加工手法が採用されやすい傾向にあります。

- 10,000~50,000個 – プレス成形がますます有利になります。プログレッシブダイへの投資は、サイクルタイムおよび人件費を大幅に削減することで、総所有コスト(TCO)を最も低く抑えることが一般的です。

- 50,000個以上 – プレス成形が主流となります。単純な形状の部品では、1個あたりのコストが数セントまで低下し、サイクルタイムは分単位ではなく秒単位で測定されます。

戦略的な目標は、自社の具体的な生産数量閾値——すなわち金型投資が回収できるポイント——を特定することです。年間生産台数が10,000台を超える自動車向けプロジェクトにおいては、複雑なプログレッシブダイへの投資がほぼ常に合理的です。一方、それより少ない生産量では、コンパウンドダイやより簡易な金型方式を採用することで、総支出を最適化できる可能性があります。

隠れた乗数効果——金型の寿命を忘れてはなりません。高品質な金属プレス加工パートナーは、金型の耐久性を100万回以上の打抜きに保証し、プロジェクトのライフサイクル全体における金型費用を実質的に上限付きで抑えます。この償却効果により、コスト優位性が長年にわたる量産期間中にも継続します。

プレス加工パートナーの能力評価

カスタム金属プレス加工に最適なパートナーを選定する際には、単なる見積もり比較だけでは十分ではありません。部品単価が最も安い業者が、必ずしも最も優れたトータルバリューを提供するとは限りません。重要なのは、品質、信頼性、エンジニアリング支援を含む「所有総コスト(TCO)」です。

に従って サプライヤー選定のベストプラクティス 、理想的なパートナーは、単なる製造能力を提供するだけでなく、自社チームの延長として機能し、高度なエンジニアリング専門知識を提供します。以下のフレームワークを用いて、候補となる金属プレス加工サービスプロバイダーを評価してください:

認証と品質システム

- ISO 9001 – 基準となる品質マネジメントシステム認証。あらゆる専門的運営において必須です。

- IATF 16949 – 自動車サプライチェーンへの参画に必須。厳格な工程管理およびトレーサビリティを示します。

- 業界特有の認証 – 航空宇宙産業向けAS9100、医療機器向けISO 13485。お客様のアプリケーション要件に合致する認証を確認してください。

エンジニアリング支援およびDFM(製造可能性設計)対応能力

- 製造性設計(DFM)レビュー – 早期段階でお客様の設計を評価できるパートナーは、金型の複雑さや生産コストを低減するための設計変更を提案できます。

- CAEシミュレーション – 先進的なサプライヤーは成形シミュレーションを活用し、工具鋼の加工開始前に欠陥を予測・防止することで、試作工程に要する数週間を節約します。

- 金型設計の専門知識 – 自社内におけるダイ(金型)エンジニアリングにより、最適化された工程配置および材料流れを実現します。

試作スピードと量産対応能力

- 迅速な試作スケジュール – 数週間ではなく5~10日以内に試作金型を提供できるパートナーを選定しましょう。これにより、開発サイクルが大幅に短縮されます。

- 初回承認率 – 上位クラスのサプライヤーは、初回試作での合格率(ファーストパス率)を93%以上達成しており、すなわち金型が初回から規格適合部品を生産できることを意味します。

- プレス能力範囲 – サプライヤーのトン数範囲が、お客様の部品要件と一致することを確認してください。能力が不足していると部品サイズが制限され、過剰な能力は資源の浪費につながります。

- ボリュームのスケーラビリティ – パートナーが、初期試作から大量生産まで、お客様のニーズの成長に応じて拡大できるかどうかを確認してください。

材料専門知識およびサプライチェーン

- 材料の種類 – 経験豊富なサプライヤーは、鋼鉄、アルミニウム、ステンレス鋼、銅合金など複数の材料を取り扱い、それぞれの材料が成形工程でどのように挙動するかを理解しています。

- サプライチェーンにおける関係性 – 強固な製鋼所との連携により、材料の安定供給、価格の安定性、および認証書付きの完全なトレーサビリティが確保されます。

付加価値のサービス

- 二次操作 – 熱処理、電気めっき、バリ取り、組立などの対応能力により、お客様のサプライチェーンが簡素化されます。

- 在庫管理 – カンバン方式またはジャストインタイム(JIT)納入プログラムにより、在庫量の削減とキャッシュフローの改善が実現します。

次のようなパートナーと 紹興 品質の高い金属プレス成形が実際にはどのようなものかを示す例です。IATF 16949認証に加え、迅速な試作対応(最短5日間)および高い初回合格率(93%)を実現しています。また、金型の設計から製作に至るまで一貫して行える包括的な能力は、カスタム金属プレス部品のサプライヤーを選定する際に求めるべき工学的深さを示しています。

プレス成形プロジェクトの次のステップ

いよいよプロジェクトを開始する準備は整いましたか?以下に、成功するプレス成形プロジェクトを立ち上げるためのアクションプランをご案内します。

- 要件を明確に定義する – 部品の形状、材質仕様、公差、および年間見込み生産数量を文書化してください。機能要件および品質上重要な特徴(CTQ:Critical-to-Quality features)も含めて記載してください。

- 早期にDFM(製造可能性評価)フィードバックを依頼する – 最終確定前に、設計図面を潜在的なパートナーと共有してください。製造性に関する彼らの助言により、金型費用を大幅に削減できる可能性があります。

- 総所有コストの比較 – 単価のみに注目しないでください。金型償却費、品質保証体制、物流、エンジニアリング支援など、総合的なコストを考慮してください。

- 能力を実際に確認する – 工場見学、試作部品、類似プロジェクトの実績紹介などの依頼を行ってください。実績は非常に重要です。

- 量産性を考慮して計画する – プロトタイピングから大量生産まで、サプライヤー変更を伴わずに継続的にご成長を支援できるパートナーを選定してください。

製造業におけるプレス加工プロセスは、大量生産向け金属部品の製造において比類ない効率性を提供します。適切な生産数量の閾値、適切な材料、達成可能な公差、および対応可能なカスタム金属プレス加工サービスを提供するパートナーを選定することで、シートメタルをお客様の厳密な仕様に合致した高精度部品へと変換できます。

次のプロジェクトには、エンジニアリング専門知識と生産能力を兼ね備えたパートナーが必要です。まず、ここで示した評価基準に基づいてサプライヤーを検討することから始めましょう。そうすれば、製造ニーズに対してプレス加工の持つ全潜在能力を最大限に活用できるようになります。

製造業におけるプレス加工プロセスに関するよくある質問

1. スタンピング工程の7つのステップとは何ですか?

最も一般的な金属プレス加工プロセスは、7種類あります。すなわち、ブランキング(板材から平面形状を切断する工程)、ピアシング(穴や切り抜きを形成する工程)、ドラウイング(金属を3次元形状に引き延ばす工程)、ベンディング(角度付き変形を付与する工程)、エアベンド(角度調整のための制御されたクリアランスを用いる工程)、ボトミングおよびコイニング(高圧で精密な形状を成形する工程)、およびピンチトリミング(余剰材を除去する工程)です。これらの工程は単独で実行される場合もあれば、大量生産向けにプログレッシブダイで複数工程を組み合わせて実行される場合もあります。IATF 16949認証取得済みのサプライヤー(例:シャオイ社)では、CAEシミュレーションを活用してこれらの工程を最適化し、欠陥のない製品品質を実現しています。

2. プレス加工とはどのような概念ですか?

プレス成形は、平らな金属板を金型とプレス機を用いて特定の形状に変形させる冷間成形金属加工プロセスです。切削加工(マシニング)とは異なり、プレス成形では材料を除去するのではなく、圧力と金型の形状を用いた制御された塑性変形によって金属を再成形します。このプロセスには、ブランキング、ピアシング、ベンディング、ドラワリング、エンボッシング、コイニングなどの単一工程または複数の連続工程が含まれます。現代のプレス機は1分間に数百個の部品を製造でき、公差は0.001インチ(約0.025 mm)という高精度を実現できるため、プレス成形は大量生産において主流のプロセスです。

3. プレス成形のサイクルタイムとは何ですか?

従来の板金プレス成形では、部品あたりのサイクルタイムが通常10秒未満となり、高速機械式プレスを用いると、1分間に20ストロークから1,500ストローク以上を実現できます。サイクルタイムは、プレスの種類、部品の複雑さ、および金型の構成に応じて変化します。プログレッシブダイ(連続ダイ)は、1回のプレスストロークで複数の工程を同時に行えるため、最も高速なサイクルを実現します。サーボ駆動プレスは、プログラム可能なモーションプロファイルを備えており、精度を維持しつつサイクルタイムを最適化できるため、速度と精度の両方が求められる用途に最適です。

4. プログレッシブダイ、トランスファー(搬送)ダイ、コンパウンドダイのいずれを選ぶべきか?

大量生産(50,000個以上)を要する小~中規模部品で、複数工程が必要な場合は、プログレッシブ金型を選択してください。トランスファー金型は、加工中にストリップに接続したままにできない複雑な3次元形状を持つ大型部品に最も適しています。コンパウンド金型は、切り抜きなどの単純な平面部品で、少量~中量生産(1,000~50,000個)の場合に適しています。金型の選定にあたっては、金型コスト、サイクルタイム、部品の複雑さのバランスを考慮する必要があります。主要なプレス成形パートナーは、金型開発段階でCAEシミュレーションを活用することで、初回試作品の承認率を93%に達成しています。

5. 金属プレス加工に最も適した材料は何ですか?

低炭素鋼は、最も低いコストで深絞りや複雑な曲げ加工に優れた成形性を提供します。アルミニウム合金は軽量ソリューションを提供しますが、スプリングバック補正を要します。ステンレス鋼304は、中程度の成形性を備えた耐食性を実現します。一方、ステンレス鋼305は、加工硬化が小さいため深絞りに適しています。銅および真鍮は電気部品に優れており、導電率は最大98%に達します。材料選定は、成形性、強度要求、および耐食性や導電性といった用途固有の要件とのバランスを考慮して行います。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——