金属プレス加工プロセスの全貌:原材料のシートから高精度部品まで

製造業における「金属プレス加工」の真の意味とは

平らな鋼板が、完璧な形状をした自動車のドアパネルや高精度の電子機器エンクロージャーへと変化する過程を、これまで考えたことがありますか?その答えは「金属プレス加工」という製造技術にあります。この技術は、私たちの現代社会を形作っているものの、多くの人がその存在すら意識することのない方法で世界を創り出しています。

金属プレス加工(別名:金属スタンピング)とは、専用の金型と高圧プレス機を用いて、平らな板金を材料を除去することなく、永久的な塑性変形によって精密な三次元形状に成形する冷間成形製造プロセスです。

では、実際的な観点から金属プレス成形(金属スタンピング)とは何でしょうか?それは「制御された塑性変形」と考えてください。切削加工のように材料を削り取るのではなく、プレス加工は金属を完全に再成形します。平らな板材(ブランク)がプレス機に投入され、莫大な力が加えられると、数秒のうちに完成品の部品が得られます。

金属プレス成形の意味を理解するには、それをより広範な「成形」カテゴリーと明確に区別する必要があります。「成形」とは、鍛造などの高温プロセスを含む、金属を形状変化させるあらゆる工程を指しますが、金属プレス成形は特に常温またはそれに近い温度で行う「冷間成形」操作を指します。この区別は重要です。なぜなら 冷間加工によって製造された部品は 優れた表面仕上げ、より厳しい公差(寸法精度)、および加工硬化による強度特性の向上を実現するからです。

金属プレス成形の基盤となる冷間成形原理

冷間成形がこれほど効果的な理由は何でしょうか?板材に、その降伏強度を超えて引張強度未満の力を加えると、驚くべき現象が起こります——材料が塑性変形を起こすのです。これは、圧力を解放した後も形状の変化が永続的に残ることを意味します。

この現象の背後にある物理学的原理には、相互に作用する3つの要素があります:

- 力の分布: 局所的な破損や不均一な変形を防ぐため、圧力は均一に加える必要があります

- 材料の流れ: プレス加工中に金属が移動・再配分され、ある領域では圧縮が生じ、他の領域では引張が発生します

- 金型形状: 金型の形状が、材料がどこで・どのように変形するかを正確に制御します

冷間加工は、熱間成形法と比較して明確な利点を有します。以下のような製造工学の研究によると、 IITグワハティ 冷間成形部品は、より厳密な公差、優れた表面仕上げ、およびひずみ硬化による高い強度を実現します。さらに、加熱工程を不要とすることで、エネルギー費用を大幅に削減できます。

圧力が平板材を複雑な形状へと変形させる仕組み

「スタンプ加工された金属とは何か?」と尋ねる際、実際には「制御された圧力による変形」について問うているのです。以下に、金属のプレス加工工程で実際に起こることを示します。

平らな板材(通常「ブランク」と呼ばれます)をダイの各部品の間に配置し、プレス機が力を加えることで、材料はダイ空洞の輪郭に沿って流動します。このスタンプ加工により、金属はその降伏点を超える応力を受けて塑性変形を起こし、永久的に形状が変化します。

金属プレス加工の優れた点は、高い再現性にあります。一度適切にセットアップすれば、スタンプ加工工程では数千個から数百万個に及ぶ同一部品を量産できます。各サイクルにおいて、まったく同じ精密な幾何形状が得られるため、自動車、航空宇宙、電子機器、民生用製品など、大量生産を要するあらゆる産業分野において理想的な製造プロセスです。

成功したプレス加工と失敗したプレス加工を分けるものは何でしょうか? それは、材料の挙動、金型設計、および工程パラメータがどのように相互作用するかを理解することに帰着します。これらの要素が適切に整合すれば、平板状の素材は一瞬のうちに複雑で高精度な部品へと変形します。

原材料から完成品までの包括的なワークフロー

金属プレス加工がどのような成果を生み出すかは既にお目にかかっていらっしゃるでしょう——しかし、その「魔法」は実際にどのようにして起こるのでしょうか? 完全なワークフローを理解することで、抽象的な概念が実行可能な知識へと変わります。原材料が工場に到着する瞬間から、組立工程に供される完成部品が出来上がるまで、すべての工程を順にご説明します。

原材料(コイル)から完成部品まで

何千ポンドもの重さがある巨大なシート金属のコイルを想像してください。それがどのようにして 精密部品 数千分の1インチ単位で測定される精密部品へと変化するのでしょうか? その答えは、金属スタンピング機械が驚くほど高い再現性で実行する、厳密に調整された一連の工程にあります。

- 材料の準備および選定: この工程は、金属がプレス機に触れ始めるずっと前から始まります。エンジニアは、引張強さ、延性、耐食性などの機械的特性およびコスト要因に基づいて、金属板またはコイルを選定します。National Material Companyによると、選定された材料は、プレス成形工程および完成部品の機能性の両方と適合していなければなりません。

- コイル加工および供給: 原料コイルは、切断、スリッティング(縦断)、フラットネス調整などの準備工程を経て、所定の寸法および平面度を確保します。その後、自動供給装置により、加工済みのストリップがプレス機内へ正確な位置決め(通常は数ミル(0.001インチ)単位の精度)で送り込まれます。

- ダイセットの設置およびアライメント: 量産開始前に、技術者がダイセットを設置し、プレス機をキャリブレーションします。この重要な工程により、材料の流動性、金属板に対する適切なクリアランス、およびプレス成形サイクル全体における十分なサポートが確保されます。

- プレス成形工程: プレスが作動すると、ダイスが接近し、金属に高圧および高力を印加します。これにより、材料はダイスの輪郭に従って塑性変形し、ブランキング、ベンディング、コイニング、パンチングなどの加工を、逐次的または同時に行います。

- 部品の排出およびハンドリング: 各ストローク後、ストリッパーが完成部品をキャリーウェブから損傷や欠陥を生じさせることなくクリーンに除去します。スクラップ材(キャリーウェブおよびパンチで切り離された金属)は排出され、多くの場合、地下コンベアーベルトを介してスクラップボックスへと運搬されます。

- 二次加工および仕上げ: スタンピング後の工程には、バリ取り(鋭利なエッジの除去)、洗浄、表面処理、およびコーティングなどが含まれます。これらの工程により、スタンプ部品の外観、耐久性および機能性が向上します。

- 品質検査: 製造全体を通じて、オペレーターはリアルタイム監視および検査を実施し、部品が指定された公差および品質基準を満たしていることを確認します。

ダイスのアライメントおよびセットアップの重要性

なぜダイアライメントに特別な注意が必要なのでしょうか?それは、わずかなずれでも重大な問題を引き起こすからです。ストリップ材が連続成形工程を通過する際、各ステーションで数ミル(0.001インチ)単位の精度で位置合わせが求められます。

高精度な位置合わせは以下のように実現されます:弾丸型または円錐形の「パイロット」が、ストリップ材に事前に開けられた穴に挿入され、正確な位置決めを保証します。これにより、送り機構単体では達成できない送り長さの精度を補償します。 According to Wikipediaの技術ドキュメント によると、このパイロット穴方式は不可欠であり、その理由は、送り機構が通常、多工程連続成形操作に必要な精度を備えていないためです。

プログレッシブダイおよびプレス成形システムは、連続生産効率の頂点を表します。送り装置が金属ストリップをプログレッシブダイのすべての工程ステーションに押し進め、各ステーションで特定の加工が順次行われ、最終的に完成品が得られます。プレスの毎回のストロークごとに完成部品が1個生成され、特定の用途では1分間に800個を超える生産速度を実現できます。

プログレッシブ加工に対応して構成されたプレス機械には、調和して動作する専用部品が必要です:

- フィーダーシステム (空気圧式または機械式の)ストリップ送り精度を保つ装置

- ダイセット 切断、曲げ、成形などの加工を行う複数の工程ステーションを備えたダイ

- ストリッパープレート 完成部品をきれいに排出する装置

- センサーおよび潤滑装置 プレス成形および加圧サイクルを監視・最適化する装置

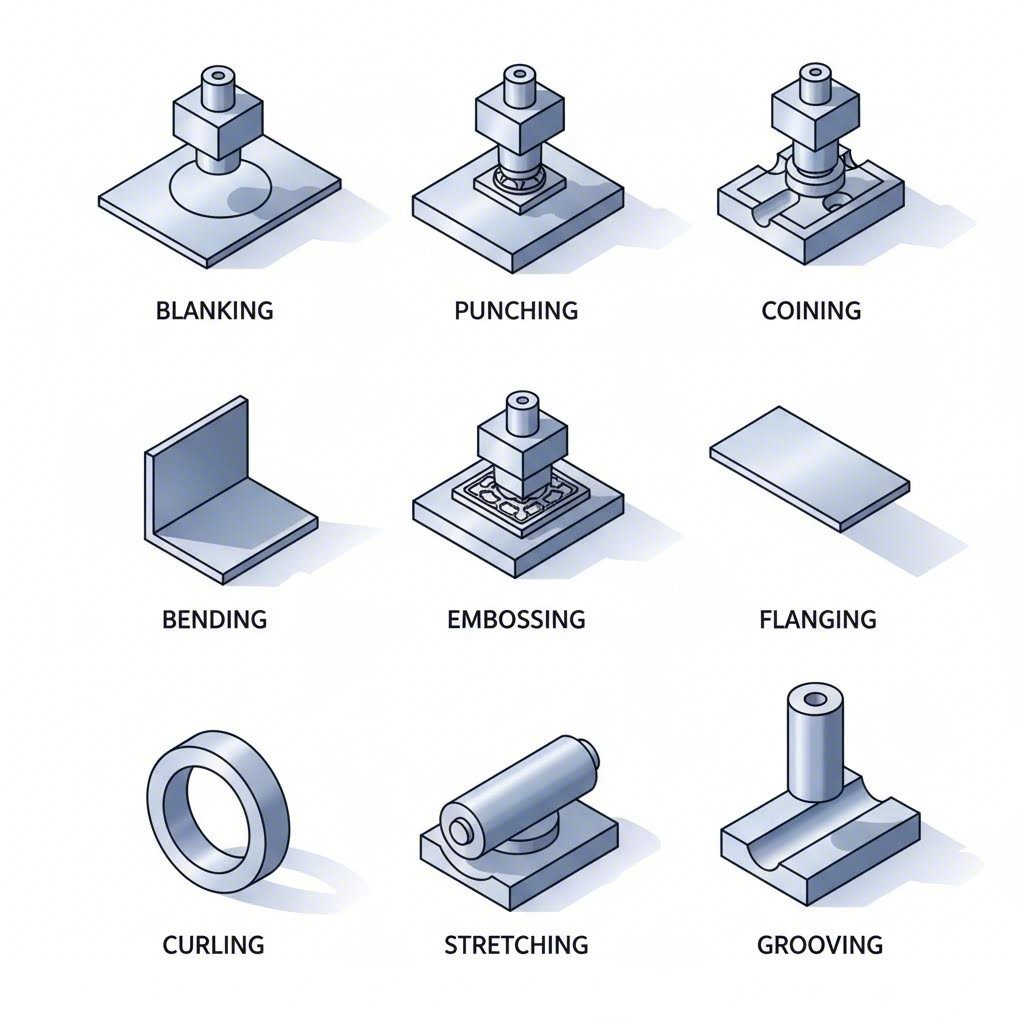

ここに記述されている体系的なアプローチ——材料選定から最終検査に至るまで——は、金属板を多様な産業で使用される精密な形状の部品へと変換します。しかし、これらの変形を可能にする具体的なプレス成形(スタンピング)技術とはどのようなものでしょうか?次のセクションでは、必須となる9つの基本手法と、それぞれを適用すべき状況について詳しく解説します。

9つの基本的なプレス加工技術とその適用タイミング

一連の工程全体を理解した今、重要な問いが残っています:実際にはどのプレス成形(スタンピング)プロセスを採用すべきでしょうか?その答えは、部品の形状、生産数量、および品質要件によって異なります。各手法について詳しく見ていき、ご自身の特定用途に応じた適切な判断ができるよう支援します。

金属プレス加工プロセスには、9つの主要な板金加工技術が含まれており、それぞれ異なる目的・成果を最適化するように設計されています。どの手法をいつ適用するかを正しく理解することは、成功する製造プロジェクトと高コストな失敗との違いを生み出します。

ブランキングおよびパンチングによる初期形状の形成

この2つの技術は、ほとんどのプレス成形作業の基盤を構成していますが、その目的は正反対です。これらを混同すると、材料の浪費や生産効率の低下を招きます。

片付け ブランキングは、シート金属から平らな形状を切り出す工程であり、 punched-out(抜き取られた)部品が最終製品となります。いわば「クッキー型」による製造であり、「クッキー」がお客様が保持する製品であり、残ったシート部分がスクラップとなります。また、 Master Products によると、この技術はパンチングと極めて類似していますが、製品とスクラップの役割が逆転している点が異なります。

ブランキングを採用すべきタイミングは?以下の条件に該当する場合、ブランキングをご検討ください。

- ワッシャー、ガスケット、ベースプレートなどの同一形状の平らな部品を大量生産する場合

- 外周輪郭の高精度およびエッジ仕上げの高品質が求められる場合

- その後の成形工程へ供給するための始動用ブランク(下地材)が必要な場合

穴あけ (ピアシングとも呼ばれる)は、ワークピース内に穴や切り抜きを形成します。この工程では、 punched-out(打ち抜かれた)材料がスクラップとなり、穿孔されたシートが最終製品となります。このプレス加工技術は、ファスナー用、換気用、または組立用など、正確な位置に配置された穴の製作に優れています。

パンチングを用いたプレス加工の優れた例として、電気制御盤の筐体製造があります。ここでは、換気機能を実現するために数十個もの正確な位置に穴を開ける必要があります。ブランキングによる金属板の外形切断とパンチングは、しばしば併用されます——まず全体の形状をブランキングで切り出し、その後の工程で必要な穴をパンチングで開けるという流れです。

コイニングおよびエンボッシングを含む高精度加工技術

複雑な表面形状や極めて厳しい公差(寸法精度)が求められる場合、コイニングおよびエンボッシングは、他のプレス加工手法では達成できない高精度の結果を提供します。

コインング コイニングは、ワークピースの両面に同時に莫大な圧力を加え、非常に高い精度で凸状または凹状の形状を形成します。HLC Metal Parts社の説明によると、この工程により、金属表面に精巧な パターンやテクスチャーが形成されます —通貨のコインが製造されるのとまったく同じ方法です。鋼鉄やその他の金属をコイニング(打抜き)加工すると、数千分の1インチ単位で測定される高精度な公差を実現した部品が得られます。

以下の用途でコイニング加工を選択してください:

- 記念品、ジュエリー、またはロゴ入りブランドハードウェア

- 極めて優れた平面度を要求される精密スタンピング部品

- 摩耗に耐え、性能劣化を起こさない表面形状

凸刻 ワークピースの片面のみをスタンプ加工し、浮彫りまたは凹みのパターンを作成します。反対側には鏡像が現れます。この技術は、パネル、名板、消費財製品の装飾性を高め、視覚的な魅力を付与します。

曲げること プレスブレーキを用いて極めて大きな力を加え、金属を特定の角度で塑性変形させ、V字形またはU字形の部品を製造します。このスタンピング工程は、筐体、エンクロージャー、ブラケット、フレームなどの製造に不可欠です。複雑な曲線ではなく、角度付きの形状を必要とする場合、ベンディング(曲げ加工)は高速大量生産においても一貫した品質を実現します。

フランジ形成 パンチ穴の周辺を90度の角度で曲げ、鋭いエッジではなく滑らかなリムを作成します。製造関連の文献によると、フレンジ加工は構造強度を高めるとともに、安全性と外観を向上させます。タンク、パイプ、自動車のボディパネル、および補強された開口部を必要とするあらゆる用途において、フレンジ加工されたエッジが採用されています。

引き伸ばし 材料を元の寸法を超えて引っ張ることにより、金属表面に突起部や拡大領域を形成します。この技術は、ドアパネルやルーフセクションなど、滑らかで流れるような輪郭が不可欠な複雑な自動車部品の製造に用いられます。

カールリング 金属のエッジをロール成形して円筒形状または滑らかで丸みを帯びたプロファイルを形成します。この工程は、パイプ、シャフト、ヒンジの製造に用いられるとともに、消費者向け製品の危険な鋭いエッジを除去します。

溝入れ シートメタル表面に溝を切り込み、配線、排水、または機械的接続のための通路を作成します。位置決めや組立に精密な溝を要する部品は、この特殊な加工技術に依存しています。

| 工程名 | 主要な用途 | 主な産業分野 | 材料の厚さ範囲 |

|---|---|---|---|

| 片付け | シート状素材からの平面形状の切断 | 自動車、電子機器、家電製品 | 0.5mm - 6mm |

| 穴あけ | 穴および切り抜きの作成 | HVAC、電気工事、建設 | 0.3mm~12mm |

| コインング | 高精度な表面ディテール | ジュエリー、通貨、精密ハードウェア | 0.2mm~3mm |

| 曲げること | フレーム/ブラケットの角度変形 | 家具、自動車、航空宇宙 | 0.5mm - 10mm |

| フランジ形成 | エッジ形成および補強 | 自動車、タンク、パイプ | 0.8mm - 6mm |

| 引き伸ばし | 複雑な輪郭への表面展開 | 自動車のボディパネル、航空宇宙 | 0.6mm~4mm |

| 凸刻 | 浮彫りの装飾模様 | 民生品、看板、工芸品 | 0.3mm~2mm |

| カールリング | ロールエッジおよび円筒形状 | ヒンジ、パイプ、安全部品 | 0.4mm - 3mm |

| 溝入れ | 接続用のチャネル形成 | 電気・機械組立 | 0.5mm~4mm |

適切なプレス成形プロセスを選択するには、部品の要求仕様を各技術の能力と照らし合わせる必要があります。形状の複雑さ、公差精度の要件、生産数量、および材料特性を検討してください。多くの場合、製造業者は、プログレッシブダイ加工において複数の工程を組み合わせます。すなわち、初期形状のブランキング、取付穴のパンチング、フランジのベンディング、識別マークのエンボス加工などを、1つの連続した工程で実行します。

9つの主要な成形技術が利用可能ですが、これらの能力を最も効果的に実現できる設備はどれか、と疑問に思われるかもしれません。次のセクションでは、機械式プレス、油圧式プレス、サーボ式プレスという3種類のプレス機械について解説し、お客様の具体的な生産要件に合った機械選定を支援します。

機械式プレス、油圧式プレス、サーボプレスの選択

あなたは9つのスタンピング技術を習得しましたが、現実を直視しましょう。どんなに優れた技術でも、適切なプレスがなければ失敗します。金属スタンピング用プレスの選定は単なる調達判断ではなく、部品品質、生産速度、そして最終的な収益に直接影響を与えます。製造現場の具体的なニーズに合致する設備を選べるよう、3つの主要なプレスタイプについて詳しく解説します。

高速生産向けの機械式プレス

大量生産向けの最大限のスピードが必要ですか?従来型の機械式スタンピングプレスは、今なお業界の主力であり、その理由は十分にあります。According to Stamtecの技術比較 によると、機械式プレスは、特に比較的平坦で、成形深さが浅く、形状が単純な部品を加工する場合に、最も高い生産速度を実現します。

鋼製の機械駆動プレスがこれほど効果的である理由は何でしょうか?その答えはフライホイールの物理特性にあります。重いフライホイールが回転エネルギーを蓄え、各ストローク時にクラッチ・ブレーキ機構を通じてそのエネルギーを放出します。この構造により、以下の特長が実現されます:

- 最高のストローク速度 すべてのプレス種類の中で—プログレッシブダイ作業に最適

- 高精度と再現性 部品品質の一貫性を確保するため

- セットアップおよび操作の簡便性 実績があり信頼性の高い技術を採用

- 比較的低い初期導入コスト サーボ式代替機種と比較して

ただし、機械式システムには制限があります。ストローク長は通常固定であり、スライドの速度プロファイルは1サイクル内で変更できず、全トン数能力はボトム・デッド・センター付近でのみ発揮されます。コイル材からプログレッシブダイまたはトランスファーダイを用いて加工される自動車部品、家電製品部品、ハードウェア部品においては、これらの制約はほとんど問題になりませんが、深絞りや複雑成形の部品については、異なるソリューションが必要となる場合があります。

精密制御向けの油圧式およびサーボ式システム

深絞り、複雑成形、あるいはストローク底部での保持時間(ドウェルタイム)を必要とする部品を加工する場合、油圧プレスはこうした用途に優れています——ただし、その代償として速度が犠牲になります。

油圧駆動式の鋼板プレス機は、ストローク長を可変にでき、全範囲にわたってスライド運動を制御可能であり、あらゆる速度において最大作業エネルギーを発揮します。タンク、シリンダー、またはボウル状の部品成形を想像してください——こうした部品はプレス加工中に材料が広範囲にわたって流動する必要があります。油圧システムはストローク中の任意の位置でフルプレス能力を発揮するため、このような厳しい要求を伴う用途に最適です。

ただし、その代償として、油圧プレスは一般的に機械式プレスと比較して速度が遅く、精度および再現性も劣ります。しかし、生産速度よりも成形性能が優先される場合、複雑な形状の加工には依然として油圧技術が最も信頼される選択肢です。

次に、機械的効率性と油圧式のような柔軟性を兼ね備えた板金プレス成形機であるサーボプレスについて検討しましょう。サーボ技術は、従来のフライホイール、クラッチ、ブレーキを、高容量モーターに置き換えます。これにより、プログラム可能なストロークプロファイル、精密なスライド運動制御、および1サイクル内においても可変速度制御が可能になります。

業界データによると、機械式サーボプレスは以下の特長を備えています:

- 可変ストロークプロファイル —各作業に応じてカスタマイズ可能

- あらゆる速度で最大作動エネルギーを発揮 —低速成形作業中であっても

- 多くの用途において、従来の機械式プレスに迫るサイクル速度 —多くの用途において

- 高精度と再現性 プログラムによる高精度制御

ただし、課題もあります。サーボシステムは、初期導入コストが大幅に高くなります。駆動方式には2種類あり、標準ACサーボモーターを用いたリンク補助式(よりコスト効率が高い)と、独自開発の高トルクモーターを採用したダイレクトドライブ式(最大性能を実現)があります。

複雑な多工程作業を扱う転送スタンピングプレスの運用において、サーボ技術がますます主流となっています。深絞り、温間成形、複合成形、リンク運動のシミュレーションなど、独自のモーションプロファイルをプログラム可能であるという特長により、従来型システムでは到底実現できない製造可能性が広がります。

| パラメータ | 機械プレス | 油圧プレス | サーボプレス |

|---|---|---|---|

| 速度範囲 | 最高(プログレッシブダイに最適) | 最も遅い(速度制限あり) | 高い(機械式に近い) |

| トン数容量 | 下死点直近で全出力 | ストローク全体にわたり全出力 | 下死点直近で全出力 |

| 精度レベル | 高精度と再現性 | 精度がやや低い | 最高のプログラマブル精度 |

| エネルギー消費 | 中程度(フライホイール依存) | ポンプの連続運転 | 省エネルギー型(オンデマンド) |

| 最適な適用例 | 高速なフラット部品、プログレッシブダイ | 深絞り、複雑形状、ドウェル操作 | 多用途—絞り、成形、ブランキング |

| 初期コスト | 比較的低い | 比較的低い | 比較的高い |

| ストロークの柔軟性 | 固定式(調整範囲が限定的) | 完全可変式 | 完全にプログラマブル |

では、どの金属プレス機械があなたの製造工程に最も適しているでしょうか? 決定のフレームワークは明確です:機械式プレスは比類ない速度を実現しますが、柔軟性に欠けます。油圧式プレスは複雑な部品加工に必要な多様性を提供しますが、生産効率(スループット)を犠牲にします。サーボプレスは両者の長所を兼ね備えていますが、高コストとなります。

生産する部品の種類とその割合を慎重に検討してください。比較的単純な部品を大量生産する場合、機械式プレスが最大の効率を発揮します。一方、材料の流動性が大きく要求される低ロット・高難易度の部品では、油圧式システムが経済的に合理的です。また、品質要求が厳しく、多様な部品ファミリーに対応する柔軟性が求められる場合には、サーボ技術の導入がその高い投資額を正当化します。

プレスの選定が完了したところで、次の重要な判断が待っています。選択したプレス成形工程において、どの材料が最も優れた性能を発揮するでしょうか? 次のセクションでは、材料選定の手順についてご案内します。金属の特性と工程要件を適切にマッチさせることで、最適な成形結果を得ることができます。

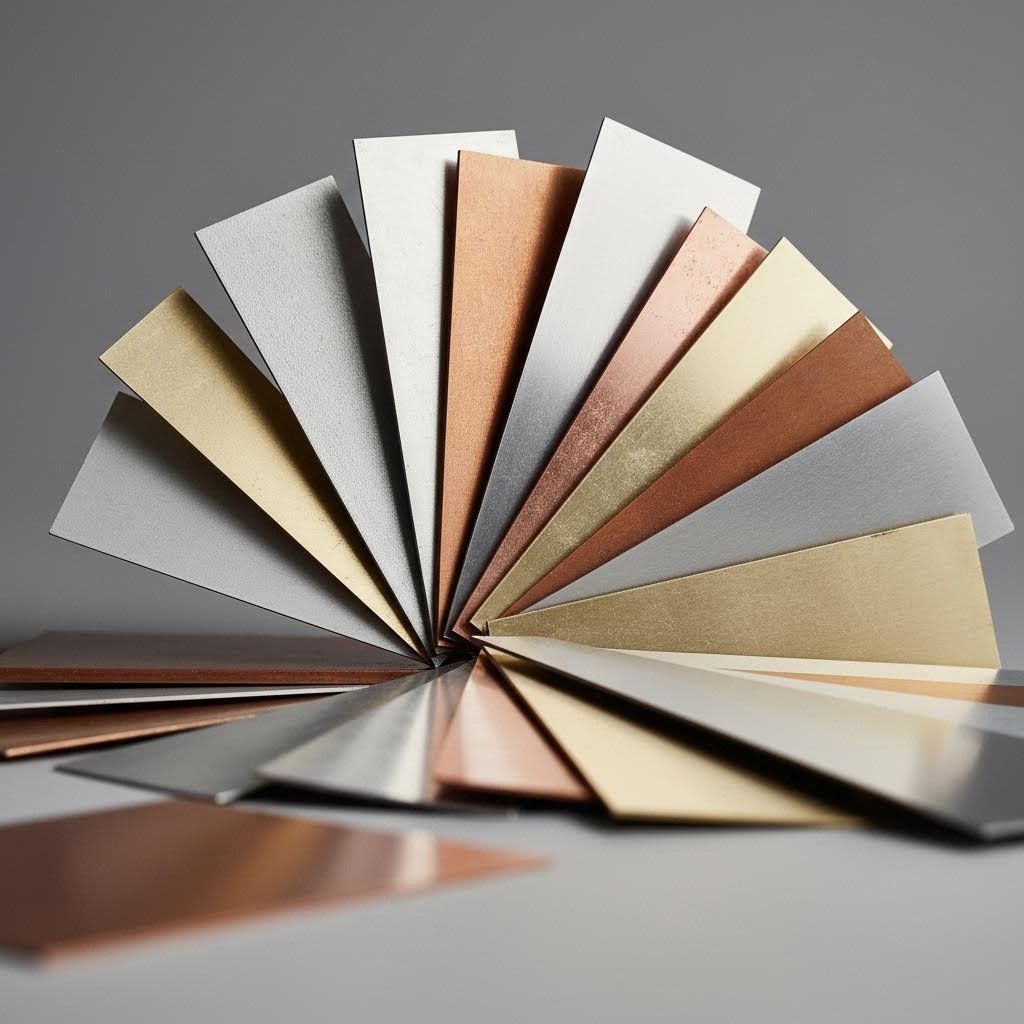

最適なスタンピング結果を得るための材料選定ガイド

プレスタイプを選定し、適切なプレス成形技術を特定しましたが、多くのプロジェクトがここでつまずくポイントがあります。それは、プレス成形に不適切な金属を選んでしまうことです。材料選定は、最も高価な選択肢を選ぶことではありません。成形性、性能、コストの3つの要素の完璧なバランスを見つけることが本質です。この判断を誤ると、亀裂の発生、過度なスプリングバック、あるいは使用中に破損する部品といった問題に直面することになります。

プレス成形用金属の優劣を決める要因は何でしょうか? その成形性(スタンパビリティ)を決定づける4つの主要な特性があります。

- 延性: 破断に至るまでの金属の延びやすさ——深い絞り成形や複雑な形状成形において極めて重要

- 降伏強度: 永久変形が始まる応力レベル——必要トナージおよびスプリングバックに影響

- 加工硬化: 変形中の材料の強度上昇速度——多段成形工程に影響を与える

- スプリングバック特性: 成形後の弾性復元——達成可能な公差およびダイ補正の必要性を決定する

CEP Technologies社によると、適切な金属プレス加工用材料を選定するには、部品の最終用途、成形性、耐食性、コストのバランスを慎重に検討する必要があります。以下に、各主要材料カテゴリーの性能について詳しく見ていきます。

鋼材のグレードとそのスタンピング特性

鋼材は、優れた強度、実績ある成形性、および多様な用途におけるコスト効率の良さという点で、金属プレス加工用途において圧倒的なシェアを占めています。ただし、「鋼材」といっても、その種類(グレード)は数十種類に及び、それぞれが大幅に異なるプレス成形特性を示します。

炭素鋼 高量産向けの主力材料として今なお広く用いられています。低炭素鋼、中炭素鋼、高炭素鋼の3種類が揃っており、競争力のある価格で優れた成形性を実現しています。低炭素鋼(炭素含有量0.30%未満)はプレス成形が容易であり、自動車用ブラケット、家電製品のハウジング、および一般的な構造部品などに適しています。炭素含有量が高くなるほど硬度は向上しますが、延性は低下します。これは、お客様の用途に応じて金属プレス加工用材料を選定する際に特に重要な検討事項です。

ステンレス鋼スタンピング 腐食抵抗性と高強度を要求される用途に対応します。ステンレス鋼グレード304は、テンラル社の材料ガイドによると、引張強さ515 MPa以上、塩水噴霧試験耐性48時間以上を達成します。このため、医療機器の筐体、食品加工機器の部品、屋外用途などに最適です。グレード430は、厳しい防錆要件を必要としない構造部品向けに、より低コストの選択肢を提供します。

しかし、ステンレス鋼はプレス成形において課題を呈します。降伏強度が高いため、より大きなプレス吨数が必要となり、また加工硬化率が大きいため、多段成形工程では慎重な工程設計が求められます。スプリングバックの挙動は軟鋼と比較して顕著に強く現れるため、ダイの公差を厳密に管理する必要があり、場合によっては複数回の成形反復が必要となることがあります。

高強度低合金(HSLA)鋼 は、自動車および航空宇宙分野における応用向けに優れた機械的特性を提供します。これらの材料は、板厚を薄くすることで軽量化を実現しつつ、構造的な健全性を維持できます。ただし、その代償として延性が低下し、スプリングバックが増大するため、より高度なダイ設計および工程管理が求められます。

事前メッキ鋼板 は、プレス成形後の仕上げ工程を不要とすることで生産工程を合理化します:

- 亜鉛メッキ鋼: 亜鉛皮膜厚が8μm以上であれば、低コストで基本的な防錆性能を確保でき、シャシー用ブラケットや家電パネルなどに最適です

- ニッケルメッキ鋼: 亜鉛よりも高い耐食性により、厳しい要求条件を満たす用途における仕上げ工程の負担が軽減されます

アルミニウムおよび銅合金に関する検討事項

軽量化が設計要件を主導する場合、アルミニウムプレス成形プロセスは不可欠となります。その密度はわずか2.7 g/cm³(鋼材の約3分の1)であるため、機能性を損なうことなく大幅な軽量化を実現できます。

アルミニウムプレス部品は、以下の用途において優れた性能を発揮します:

- 5G基地局用ヒートシンクおよび電子機器筐体向けの軽量部品

- 優れた熱伝導性和電気伝導性

- 追加コーティングを必要としない優れた耐食性

- 環境配慮型製造に向けた高いリサイクル性

6061-T6合金は、引張強さ110–500 MPaを有し、優れた成形性を備えることから、高精度アルミニウムプレス成形用途において広く採用されている合金です。実際の一例として、ある通信企業が、銅製ヒートシンクから高精度プレス成形による6061-T6アルミニウムヒートシンクへ切り替えたところ、放熱効率を25%向上させるとともに、重量を100g未満にまで低減することに成功しました。

アルミニウムの軟らかさは成形時の許容性を高めますが、スプリングバック制御および表面仕上げの保護において課題を引き起こします。潤滑剤の選定が極めて重要となります——不適切な潤滑はガリングや表面欠陥を招き、外観および性能の両方を損ないます。

銅プレス加工 電気伝導性が極めて重要な用途に対応しています。導電率が98%に達する銅は、マイクロコンタクト、SIMカード用スプリング、電子機器および通信機器向け配線端子の製造に用いられます。この材料は複雑な形状へもクリーンにパンチング加工できますが、比較的軟らかい特性ゆえに、表面損傷を防ぐための慎重な取扱いが必要です。

真鍮 (銅亜鉛合金)は魅力的な中間的選択肢を提供します。H62真鍮は硬度HB≥80を実現し、優れた切削性を有しており、プレス成形後の二次加工を必要としません。この合金はスマートドアロック機構、自動車用HVACジョイント、および導電性と耐摩耗性の両方が求められる各種用途に採用されています。

リンゴ銅 銅、錫、リンを組み合わせた合金で、優れた弾性、耐食性、耐摩耗性を実現します。ベリリウム銅はさらに高い強度を提供し、要求の厳しい用途に適しています。また、熱処理によりさらに硬度を高めることも可能ですが、材料コストは大幅に高くなります。

材料の板厚は、加工方法の選択および必要なプレス吨数(トン数)の両方に直接影響します。CEP Technologies社では、0.002インチから0.080インチの厚さのコイル材に対するスタンピング加工に対応しており、小~中規模部品向けのプレス能力は15~60トンです。より厚い材料では、それに比例してより大きな成形力が必要となり、実現可能な形状(特に最小曲げ半径)が制限される場合があります。最小曲げ半径は通常、材料厚さに比例して大きくなります。

| 材料タイプ | 引張強度 (MPa) | 密度 (g/cm³) | 塩噴霧耐性 | 最適な用途 |

|---|---|---|---|---|

| アルミニウム合金 | 110-500 | 2.7 | 24~48時間 | ヒートシンク、電子機器筐体、軽量構造部品 |

| ステンレス鋼(304) | ≥515 | 7.9 | 48時間以上 | 医療機器、食品機器、屋外用部品 |

| 銅 | 200-450 | 8.9 | 12-24時間 | 電気接点、端子、コネクタ |

| 黄銅(H62) | 300-600 | 8.5 | 24~36時間 | ロック機構、HVAC用継手、装飾用ハードウェア |

| メンべ雷鋼 | ≥375 | 7.8 | ≥24H | シャーシブラケット、家電パネル、コスト重視の部品 |

材料選定と達成可能な公差との関係には、十分な配慮が必要です。ステンレス鋼などの硬質材料はスプリングバックが大きくなるため、より厳しい金型公差が要求され、最終的な寸法を確保するために複数回の成形工程が必要になる場合があります。一方、アルミニウムなどの軟質金属は成形が容易ですが、寸法安定性を維持するために取扱中の追加的なサポートが必要となることがあります。公差要件が極めて厳しい場合には、試作段階における材料試験が不可欠となります。理論計算だけでは、実際の挙動を十分に予測することはできません。

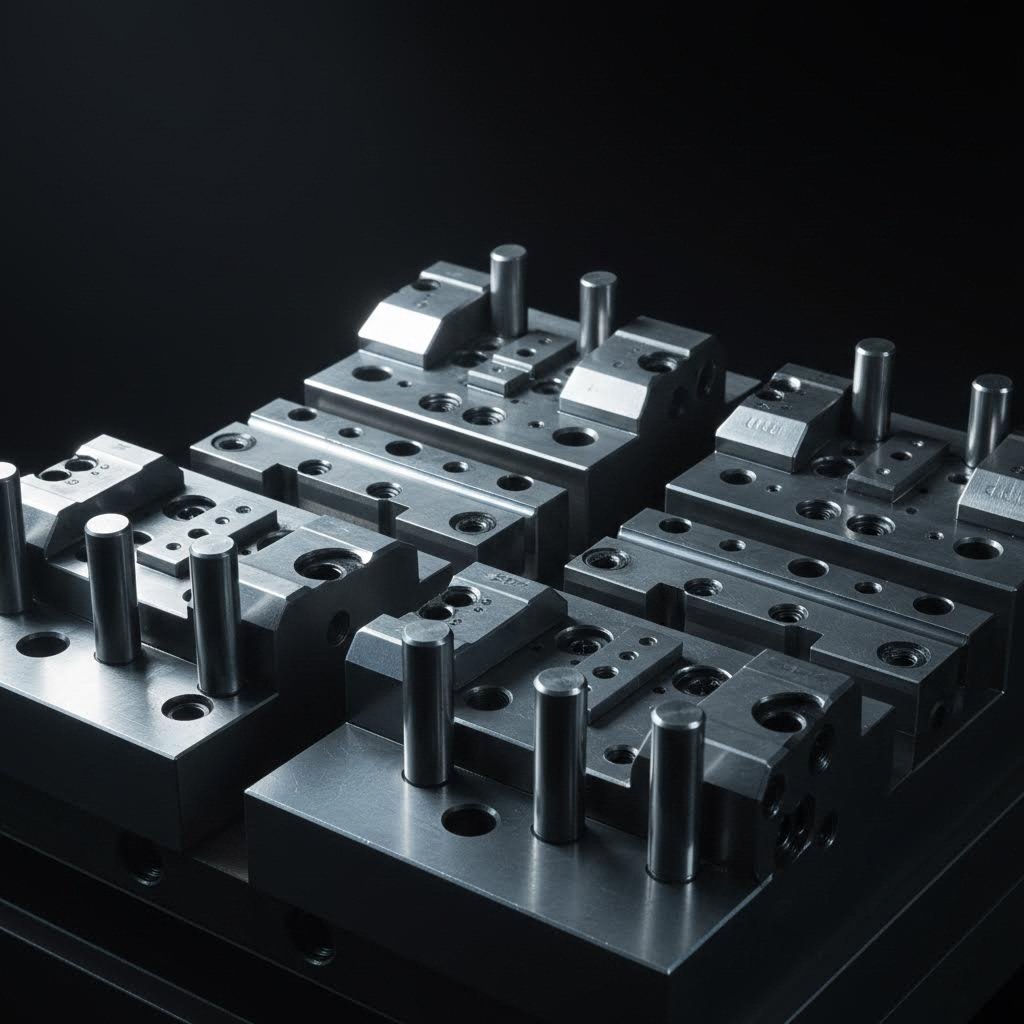

材料選定の重要性が理解されたところで、もう一つの重要な要素——平らな素材を完成品部品へと変換するための金型——にも注目が必要です。次のセクションでは、正確かつ再現性の高い金属プレス成形を可能にする精密エンジニアリングである金型設計の基本について解説します。

金型およびダイ設計の基本

最適な材料を選定し、それに合ったプレス機を選んだとしても、成功するプレス加工作業と高コストな失敗を分ける真実はこれです:金型がすべてを左右します。たとえ最高品質の材料と機械を用いても、設計や保守が不十分なダイ(金型)と組み合わせれば、不良品が発生します。金属プレス加工における金型の基本を理解することは、単なる部品調達担当者から、サプライヤーの評価や品質問題の未然防止が可能な、知識に裏付けられたパートナーへと変身させる鍵となります。

主要な金型部品とその機能

プレスダイ(金型)内部では、実際には何が起こっているのでしょうか?それは、いわば「機械の中の精密機械」です。数十の部品が完全に同期して動作し、平らな金属板を複雑な形状へと変形させます。エヴァンズ・メタル・スタンピング社の技術ガイドによると、プログレッシブ・ダイ(連続工程金型)には以下の部品が不可欠です:

- ダイセット: 他のすべての部品を正確な位置関係で保持する基盤部分——通常、上部プレートおよび下部プレートとガイドピンで構成される

- パンチ: 対応するダイ空洞に押し込まれることで材料を貫通または成形するマレーツール

- ダイ・ボタン(ブッシング): パンチを受け止め、穴の形状を定義する硬化挿入部品——摩耗時に交換可能

- パンチホルダー: パンチを正確な位置に固定するとともに、プレスのラムから伝達される力をパンチに伝える

- ストリッパプレート: 各ストローク後にパンチから排出されたスラグ(切り屑)を除去し、加工中に被加工材(ストック)を平面状に保持する

- パイロットピン: 弾丸型または円錐形のガイドで、既に穿孔された穴に挿入され、ストリップの正確な位置決めを保証する

- スラグクリアランス: パンチで切り取られた材料が詰まらずに落下できるよう設計された開口部

なぜパンチとダイのクリアランスがこれほど重要なのでしょうか? 鈍いはさみと鋭いはさみで紙を切る様子を想像してください——この原理は産業規模でも同様に適用されます。適切なクリアランス(通常は材料厚さの片側あたり5~10%)を確保することで、過度なバリや工具の早期摩耗を防ぎ、きれいなせん断が可能になります。クリアランスが狭すぎると、パンチが固着したり破断したりします。逆に広すぎると、ギザギザのエッジが生じ、二次的なバリ取り工程が必要になります。

ストリッパーパートは、板金プレス成形設計において特に注意を払うべき部品です。パンチから材料を剥離する単純な機能にとどまらず、成形工程中に被加工材を平滑に保持するための圧力パッドとしても機能します。スプリング式ストリッパーは、しわの発生を防止しつつ、深絞りや複雑な曲げ加工時に材料が適切に流動できるよう、制御された力を提供します。

パイロットピンは、送り機構単体では解決できない課題に対処します。ストリップ材がプログレッシブダイを通って送られる際、数ミル(0.001インチ)単位の位置決め精度が不可欠ですが、一般的な送り装置ではこのような高精度は達成できません。パイロットは、各工程の前に既に穿孔された穴に挿入され、ストリップ材を正確な位置に引き込みます。この補正がなければ、位置決め誤差が累積して、多工程のプログレッシブ加工は実現不可能となります。

複雑な部品向けプログレッシブダイ設計

複雑な形状を大量生産する必要がある場合、プログレッシブダイによるプレス成形が最も適した手法となります。しかし、優れたプレス成形設計と、単に「十分」な設計との違いは何でしょうか?

ケンモード社のプログレッシブダイ概要によると、高精度部品を製造するためのダイ設計は、長期的な生産成功を確保する上で最も重要なステップの一つです。プログレッシブダイでは、ブランキング、パンチング、成形、曲げといった複数の工程を1つの工具に統合し、ストリップ材が順次配置された各ステーションを通過する際に、すべての工程を連続して実行します。

ダイの複雑さと部品の形状との間には明確な関係性があります。穴の開いた単純な平面部品の場合、切断ステーションのみで十分です。曲げ加工を追加すると、精密なクリアランスを備えた成形ステーションが必要になります。さらに複雑な三次元形状では、最終カットオフまでストリップ材の整合性を維持するための中間キャリアを用いた、厳密に順序立てられた工程が求められます。

バイパスノッチは、プログレッシブダイ加工において極めて重要な役割を果たします。これらのキャリアストリップ上に戦略的に配置された切り欠きにより、成形済みの特徴部(フィーチャー)が後続のステーションを干渉なく通過することが可能になります。適切なバイパス設計が行われていない場合、盛り上げ(エンボスメント)や曲げフランジなどがダイ部品と衝突し、生産が停止したり工具が損傷したりするおそれがあります。

ここで、最新技術が従来のプレス加工設計能力を飛躍的に向上させています。ダイ設計段階で実施される高度なCAE(コンピュータ支援工学)シミュレーションにより、材料の減肉、しわ発生、スプリングバックなどの潜在的問題を鋼材の加工開始前に特定でき、不良を未然に防止するとともに試作・検証サイクルを短縮できます。例えば、 紹興 といった企業では、IATF 16949認証を取得したCAEシミュレーションを活用し、高精度プレス金型において初回承認率93%を達成しています。これにより、迅速なプロトタイピングから大量生産まで、OEM規格を満たすコスト効率の高い工具を提供しています。

進行型加工に対応する金属プレス成形設備は、複雑なダイセットを収容できるとともに、これらの工具が要求する高精度な位置合わせを維持する必要があります。サブライナー(補助調整板)などの機能により微調整が可能となり、ストップブロックによって送りストリップの進みを制御し、センサーによって送り精度を監視するとともに、損傷が発生する前に送り不良を検出します。

一貫した品質を実現するためのダイメンテナンス実践

最も高度な鋼製スタンピングダイであっても、使用に伴い経時劣化が生じます。パンチの刃先が摩耗して鈍くなり、クリアランスが摩耗により増大し、繰り返される衝撃によって位置合わせがずれます。適切なメンテナンス手順を確立することで、ダイの寿命を延長するとともに、不良品の発生につながる品質のばらつきを未然に防ぐことができます。

- 定期点検スケジュール: ストローク数に基づき、あらかじめ定められた間隔で切断刃部、成形面および位置合わせ部を点検します——問題が発生したときだけではなく、予防的に実施します

- 予防的シャープニング: エッジがバリが許容できなくなるほど劣化する前に、リグラインドパンチおよびダイセクションを研ぎ直す——通常は材料に応じて20,000~50,000ストロークごと

- クリアランスの監視: パンチとダイのクリアランスを定期的に測定・記録し、摩耗が公差限界を超える前にブッシングおよび部品を交換する

- 潤滑管理: 摩擦を低減し、部品寿命を延ばし、材料の安定した流動を確保するための適切な潤滑システムを維持する

- アライメントの確認: ガイドピンの嵌合状態およびパイロット関係を定期的に点検する——わずかな不適合であっても、量産工程において重大な品質問題へと拡大する可能性がある

- 記録および追跡: 保守作業、ストローク数、およびあらゆる調整内容を記録し、予知保全の基準値を確立する

に従って JV Manufacturing社のガイド 堅固な品質保証プロセス(検査手順およびISO規格などの認証を含む)を有するパートナーを選定することで、各金型およびダイスが厳密な公差および性能基準を満たすことを確実にできます。精密プレス成形部品の生産においては、金属プレス加工機のオペレーターが詳細な保守記録を維持し、納品後のサポートも提供しているかを確認してください。

適切な金型保守への投資は、部品品質以上のメリットをもたらします。良好な状態で維持されたプレス機械は、予期せぬ停止が少なく、より一貫性の高い生産量を実現し、金型の寿命全体を通じて単一部品あたりのコストを低減します。潜在的な製造パートナーを評価する際、その保守管理手法は、保有設備一覧と同様に、期待される品質成果について多くの情報を示しています。

金型の基本的な知識を理解した上で、重要な問いが残っています。すなわち、プレス成形部品の品質を損なう欠陥をいかに特定し、防止するかという点です。次のセクションでは、代表的なプレス成形問題とその根本原因を対応付け、品質要件の明確化およびサプライヤー能力の効果的な評価に必要な知識を提供します。

品質管理および不良防止戦略

高精度金型への投資を行い、適切な材料を選定しましたが、ここに不快な真実があります。それは、欠陥は依然として発生するということです。世界トップクラスのプレス成形事業者と苦戦する製造業者の違いは、問題を完全に回避することではなく、欠陥が発生する理由を理解し、生産に支障をきたす前にそれを防止できるかどうかにあります。代表的なプレス成形不良の工学的背景を解き明かし、自信を持って品質要件を明確化できるよう支援します。

すべての金属プレス成形部品には、それを生み出した工程についての物語が込められています。しわは、保持力が不十分であることを示しています。亀裂は、材料が過度に延ばされたことを明らかにしています。バリは、何千回も前に研ぎ直すべきだった摩耗した金型を示すサインです。こうした原因と結果の関係性を理解すれば、不良品を単に拒否する立場から、そもそも不良品が製造されるのを未然に防ぐ立場へと変化します。

一般的なプレス成形欠陥の特定と防止

なぜ金属プレス成形部品が検査に不合格となるのでしょうか?ニューウェイ・プレシジョン社の技術文書によると、代表的な欠陥にはバリ、しわ、亀裂、スプリングバック、表面傷、寸法ずれがあり、いずれも機能性および規格適合性を損なうものであり、特に自動車、エネルギー、電子機器分野における安全性が厳しく求められる用途では重大な問題となります。

しわ 局所的な座屈パターンとして現れ、通常はフランジ端部や深絞り領域で発生します。その原因は何か? ブランクホルダー力の不均衡、または成形工程中の過剰な材料流動です。材料が適切に拘束されない場合、均一に延びる代わりに座屈を起こします。対策としては、ブランクホルダー圧力を調整すること、ドロービードの配置を最適化すること、あるいはダイ内での材料流動経路を再設計することが挙げられます。

割れと破断 逆の問題——材料がその限界を超えて延長された状態——を表します。このような欠陥は、延性が限定された高強度鋼(例:DP780、TRIP980など)において、特に急峻なラディウス部や非均一なひずみを受ける領域で多く発生します。予防策には、十分な延性を有する材料を選定すること、ダイのラディウスを拡大すること(R≥4t、ここでtは材料厚さ)、および困難な応用に対しては熱間成形を採用することが含まれます。

スプリングバック この部品は金型内では形状が正しく見えますが、脱型後に形状が変化するため、エンジニアを悩ませます。この弾性復元(スプリングバック)は、成形時の変形のすべてが塑性変形ではなく、一部が弾性変形として残り、外力が除去された際に復元することに起因します。高張力鋼(AHSS)製部品では、スプリングバック角が6–10°に達することがあり、最終的な部品形状に著しい影響を与えます。これを補償するには、金型設計段階でのCAEシミュレーション、過度曲げ(オーバーベンディング)戦略、あるいは最終寸法を固定するためにコイニング工程を追加する場合もあります。

バリ —パンチングまたはブランキング加工によって生じる鋭い残留エッジ(バーリング)—は、通常、金型の摩耗やパンチとダイスとのクリアランス設定が不適切であることを示しています。業界標準では、安全性およびシール面におけるバーリング高さが0.1mmを超える場合、しばしば不合格とされます。予防策としては、適切なクリアランス(通常、材料厚さの10–15%)を維持し、材料の硬度に応じて、1万~5万回の打撃ごとに工具点検サイクルを実施することが求められます。

寸法ばらつき 工具のアライメント不良やプレスラムのたわみによって、プレス成形された金属部品が公差仕様を超過した場合に発生します。部品の公差が±0.2mmを超えると、多くの場合、幾何公差(GD&T)仕様から外れ、高精度組立用として使用できなくなります。

| 欠陥タイプ | 根本原因 | 予防方法 | 検出方法 |

|---|---|---|---|

| しわ | ブランクホルダー力が不十分;材料流れが過剰 | ホルダー圧力を増加;ダービードの最適化;材料流れの再設計 | 目視検査;表面粗さ測定(プロフィロメトリー) |

| 亀裂/破断 | 過度な伸長;急峻な曲率半径;材料の延性が不十分 | 延性の高い材料を選定;ダイの曲率半径を拡大;熱間成形を検討 | 目視検査;浸透探傷試験(Dye Penetrant Testing) |

| スプリングバック | 高張力合金における弾性復元 | CAEシミュレーション;過度曲げ補正;コイニング加工 | 三次元測定機(CMM)による測定;光学比較器 |

| バリ | 工具の摩耗;パンチとダイスとのクリアランス不適切 | 10~15%のクリアランスを維持;1万~5万ストロークごとに検査サイクルを実施 | 目視検査;バリ高さ測定 |

| 表面の傷 | 潤滑不足;異物混入(粒子状汚染);ダイス表面の粗さ | マイクロ潤滑を適用;材料の事前洗浄;ダイスをRa0.2μmまで研磨 | 制御された照明下での目視検査 |

| 寸法の不正確さ | 工具の位置ずれ;プレスラムのたわみ;材料厚さのばらつき | ガイドポストを追加;プレスの平行度を確認;入荷材料の認証 | CMM検査;GO/NO-GOゲージ |

一貫した出力を実現するための品質管理措置

欠陥が発生した後にそれを特定するのは、対応的(レアクティブ)な手法であり、コストがかかります。現代のプレス成形作業では、不良品が発生する前にばらつきを検出するために、工程内監視および統計的工程管理(SPC)を重視しています。

金属プレス部品における効果的な品質管理とはどのようなものでしょうか? 次によると、 NIMS認定基準 では、有資格技術者は、SPC記録技術、材料適合基準、および属性公差・変量公差の双方についてGO/NO-GO判定を行う能力を含む、SPCに関する専門的知識を証明しなければなりません。

プレス成形部品向けの効果的な品質管理システムは、複数のレイヤーで構成されています:

- 初品検査: 量産開始前の全寸法検証——3Dスキャナーを用いて実際の部品とデジタルモデルを比較

- インダイセンサー: プレス荷重、材料送り、成形力のリアルタイム監視——不良品が蓄積する前に異常を検出

- 統計的サンプリング: 重要な寸法の定期的な測定を行い、結果を管理図にプロットして工程のドリフトを特定すること

- 材料のトレーサビリティ: ロット単位での認証により、特にHSLAおよび高強度鋼(AHSS)などの高級鋼種において、機械的特性の一貫性を保証すること

工程工学的視点では、欠陥を単に特定するだけでなく、その「なぜ」を理解することが重視されます。例えば、プレス成形された鋼板部品に亀裂が生じた場合、単に「何が破損したか?」ではなく、「この破損を引き起こした工程パラメータの変化は何か?」という問いが立てられます。このような根本原因への着目は、品質管理を単なる検査から予防へと転換させます。

適切な金型設計と保守が、欠陥防止の基盤であり続けます。前項で述べた通り、定期的な点検サイクル、予防的な刃先研削、およびクリアランス監視によって、問題をその発生源から解決します。業界標準の包括的ガイドでは、設計段階においてAutoFormなどのCAEソフトウェアを用いて、材料の流動、スプリングバック、応力分布をシミュレーションすることを推奨しています。これにより、金型の製造に着手する前に潜在的な欠陥を検出できます。

スマート製造への移行が、これらの機能を加速させています。業界調査によると、自動車部品のティア1サプライヤーの74%が、リアルタイムデータ分析を活用して欠陥率を最小限に抑え、金型の交換時間を20~30%短縮しています。デジタルツイン技術を用いることで、実際の生産データとシミュレーションによる性能を継続的に比較し、完成品部品に品質問題が現れる前にその兆候を検知・警告することが可能になります。

欠陥防止戦略を理解した上で、実践的な疑問が残ります。これらの高精度プレス加工金属部品は、実際にどこに使われるのでしょうか?次のセクションでは、自動車のボディパネルから医療機器の筐体に至るまで、業界ごとの応用例を紹介し、金属プレス加工が多様な分野においていかに価値を提供しているかを明らかにします。

自動車から医療機器までの業界別応用

欠陥の防止と品質維持の方法を理解した今、次に興味深い点をお伝えします。これらの高精度プレス成形部品は、実際にはどこで使われているのでしょうか?金属プレス加工プロセスは、想像できるあらゆる産業に及んでいます——あなたの駐車場にある自動車から、ポケットの中のスマートフォンに至るまでです。主要産業分野における具体的なプレス加工応用例を紹介し、メーカーがなぜ代替製造手法ではなく、一貫して金属プレス加工を選択するのかを明らかにしましょう。

自動車および航空宇宙産業における精密部品

現代の自動車を見たとき、そこには至る所で自動車用金属プレス成形(スタンピング)技術が活用されているのです。アルセッテ社の製造概要によると、スタンピングは、目立つ外装パネルから衝突時に乗員の安全を守る隠れた構造補強部品に至るまで、多種多様な自動車部品を生産しています。

なぜ自動車用スタンピングが車両製造において主流となっているのでしょうか? その不可欠さを支える要因は以下の3つです:

- スピードと効率: 最新式プレス機では、1時間あたり数百〜数千個の部品を生産可能であり、これは組立ラインの要求に応えるために不可欠です

- 大量生産における費用対効果: 金型が完成すれば、大量生産において1個あたりのコストは劇的に低下します

- 強度対重量比の最適化: 複雑なスタンピング形状により、比較的薄い鋼板を用いても最大限の強度を実現でき、これにより燃費性能およびEVの航続距離が向上します

自動車用金属スタンピングでは、以下の3つの主要カテゴリにわたる部品が生産されます:

ボディパネル(ドア・ボンネット・トランクなど、外装カバーパネル):

- ドア(外板および内板)

- ボンネットおよびトランクリッド

- フェンダーおよびクォーターパネル

- ルーフパネル

これらの部品には「クラスA」の表面仕上げが求められます。顧客から非常に目立つ部位であるため、完全に滑らかで、欠陥のない仕上がりが必要です。

構造部品(ボディ・イン・ホワイト):

- ルーフを支えるAピラー、Bピラー、Cピラー

- フロアパン部およびフレームレール

- クロスメンバおよびファイアウォールアセンブリ

- インナーホイールウェル

これらのプレス部品は衝突時の性能を最優先しており、乗員保護のため高張力鋼が多用されます。

機能部品:

- エンジン、サスペンション、ラジエーターのマウントブラケット

- ヒートシールドおよび補強プレート

- シート構造および調整機構

- 燃料タンク外殻

航空宇宙分野ではさらに高い精度が求められますが、プレス加工はその要求を満たします。マナー・トゥール社の航空宇宙分野向け資料によると、金属プレス部品は高精度・微細な形状・優れた耐久性を兼ね備えており、極めて狭い公差範囲内で厳格な品質基準を満たす必要があるこの業界に最適です。

ステンレス鋼の金属プレス加工により製造される重要な航空宇宙部品には以下が含まれます:

- 加圧システム: プレス成形部品で構成されるコンプレッサおよびバルブにより、航空機客室が高空において安全に加圧されます

- 電気システム: プレス成形されたリレーおよびスイッチにより、航空機全体における発電および電力分配が制御されます

- 飛行計器: 高度計、コンパス、燃料計、圧力センサには、高精度プレス成形ハウジングが採用されています

- エンジン制御: 温度、圧力、位置を測定するセンサーおよびバルブは、プレス成形された筐体に依存しています

- アクチュエータ部品: 着陸装置、ウィングフラップ、ベイドア機構では、油圧から機械運動への変換にプレス成形部品が使用されています

- 通信アンテナ: 航法および通信システムには、多数の高精度プレス成形部品が採用されています

航空宇宙部品は、極端な温度変化、腐食、圧力変動、および高振動レベルに耐える必要があります。板材プレス成形は、慎重な材料選定と高精度成形によって、こうした要求を満たします。

医療・電子産業における応用

故障が許されない医療機器や電子システム内部に組み込まれるプレス成形部品が求められる精度を想像してください。これらの産業では、自動車産業とは根本的に異なる理由から金属プレス成形プロセスを活用していますが、その基盤となる利点は一貫して維持されています。

医療機器の製造:

医療分野の用途では、絶対的な一貫性と生体適合性が求められます。スタンピング部品は以下に使用されます:

- 外科用器械のハウジングおよびハンドル

- 診断機器用エンクロージャ

- 植込み型医療機器の部品(特殊な生体適合性合金を用いて製造)

- 病院用ベッドのフレームおよび調整機構

- 医療用カートの構造部材および取付ブラケット

なぜ医療用途にスタンピングを選択するのでしょうか? この工程はFDA規制への適合に不可欠な再現性を実現します——同一の金型から製造されたすべての部品は、前回製造されたものと実質的に同一です。このような一貫性は、厳格な規制基準を満たす必要があり、かつ生命を左右する状況で確実な性能が求められる部品において極めて重要です。

電子機器および電気機械部品のスタンピング:

スマートフォン、ノートパソコン、家庭用電化製品には、目にすることのない数十種類のスタンピング金属部品が組み込まれています。電子機器メーカーは、高精度スタンピングを以下のような用途で依存しています:

- コネクタおよび端子: 銅のスタンピングにより、USBポートからプリント基板に至るまで、あらゆる電気接続を可能にするマイクロ・コンタクトが製造されます

- EMI/RFIシールド: スタンプ加工された筐体は、電子機器を電磁干渉(EMI)から保護します

- ヒートシンク: アルミニウムのスタンプ加工により、プロセッサおよびパワーエレクトロニクス向けの熱管理部品が製造されます

- バッテリーコンタクト: 高精度スタンプ加工されたスプリングおよびクリップにより、携帯型機器における信頼性の高い電力供給が確保されます

- シャシーおよびフレーム: 内部アセンブリの剛性を確保し、取付位置を提供する構造部品

Fictiv社の製造ガイドによると、スタンプ加工は電子機器分野で広く採用されています。これは、金型が完成すれば、プレス機で1分間に数十個から数百個の同一部品を生産可能であり、数百万サイクルにわたって寸法精度を高く維持できるためです。

民生品への応用:

産業分野にとどまらず、スタンプ加工は日常的に使用されるさまざまな製品の成形にも活用されています:

- キッチン家電の外装および内部部品

- HVACシステム用ブラケットおよびダクトワーク接続部

- 家具用ハードウェアおよび装飾用トリム

- 電動工具のハウジングおよびガード

- スポーツ用品の部品および自転車部品

これらすべてのプレス加工用途に共通する点は何でしょうか? 大量生産要件と、厳しい精度仕様が組み合わさっていることです。自動車用ブラケット、航空宇宙機器用ハウジング、医療機器用エンクロージャー、電子機器用シールドなど、数千個あるいは数百万個もの同一部品を製造する必要がある場合、金属プレス加工は、他の工程では到底達成できないスピード、一貫性、そしてコスト効率を実現します。

スタンピング部品がどの分野で使用されるかを理解することで、この工程が適しているタイミングが明確になります。しかし、ご自身の特定プロジェクトにおいて金属プレス加工が最適な選択肢であるかどうかをどう判断すればよいでしょうか? 次のセクションでは、経済的要因および工程選定基準について詳しく解説し、製造に関する意思決定を適切に行うためのフレームワークを提供します。

経済的要因および工程選定基準

プレス加工部品がどの位置に使われるか、およびそれらに依存する産業がどこかはご理解いただいていることと思います。しかし、経営幹部の机の上に必ず置かれる問いがあります。「当社のプロジェクトにおいて、金属プレス加工は本当に財務的に妥当なのでしょうか?」その答えは常に「イエス」とは限りません。経済的判断の枠組みを正しく理解することが、賢明な製造投資と、予算を圧迫し生産スケジュールを遅らせる高コストな誤りとの違いを決定づけます。

プレス機械の実際のコストとは一体いくらなのでしょうか?初期の金型製作投資額は一見 intimidating(威圧的)に見えるかもしれませんが、その数字単体には何の意味もありません。真の計算式には、金型費用を生産数量で按分すること、代替手法と比較した部品単価の経済性の評価、そして損益分岐点が実際にどこに位置するのかの把握が含まれます。

コスト分析および生産数量の閾値

金属プレス加工の経済性は、予測可能なパターンに従います:初期投資が大きく、量産規模に達すると部品単価が劇的に低下します。マナー・トゥール社のコスト分析によると、プレス加工は試作や少量生産には不向きです。これは、金型などの初期工具投資が、小ロット向けの従来型切削加工コストを上回ることが多いためです。しかし、月産が約10,000個以上に達すると、工具コストははるかに経済的になります。

これらのコストを左右する要因は何でしょうか?総投資額を決定する主な要因は以下の5つです:

- 金型およびダイ(型)投資: お客様の部品専用に設計されたカスタムダイは、最も大きな初期コストを占めます。その金額は、複雑さに応じて数千ドルから数十万ドルまで幅があります。

- 材料要件: 材料の組成、板厚、幅は、長期的な部品コストを直接決定します。

- 部品の複雑さ: 単一打刻で製造できるシンプルな部品は、多工程ステーションを必要とするプログレッシブダイプレス加工を要する複雑な形状よりもコストが低くなります。

- 年間推定使用数量(EAU:Estimated Annual Usage): 生産数量が増えると、金型などの工具費をより多くの部品に分散できるため、単位当たりのコストが劇的に削減されます。

- 納期および物流: 国内調達と海外調達を比較すると、輸送費、納期遅延、品質リスクなどを総合的に考慮した場合、トータルコストに大きな影響を及ぼします。

金型投資額と部品単価との関係は、逆比例曲線を描きます。たとえば、5万ドルのプログレッシブダイ(連続金型)で、材料費・人件費を含めた部品単価が0.15ドルの場合、1万個の生産では金型費が部品1個あたり5.00ドルとなり、高コストです。しかし、10万個になると金型費は1個あたり0.50ドルにまで低下し、100万個ではわずか0.05ドルとなり、金型費の影響はほとんど無視できる水準にまで低減します。この計算式こそが、金属プレス加工が大量生産製造において主流となる理由を説明しています。

損益分岐点分析は、金型投資の意思決定において極めて重要になります。まず、金型の総コストを算出し、部品単位の生産費用を見積もったうえで、想定される生産数量に基づき、他の製造プロセスとコストを比較します。打ち抜き加工が代替プロセスよりもコスト効率が高くなる「交差点(ブレイクイーブンポイント)」は、部品の複雑度に応じて、通常5,000個から25,000個の間で発生します。

ここでは、納期(リードタイム)が経済性に大きく影響します。従来の金型開発には8~12週間かかることが多く、生産開始が遅れ、市場投入までの期間が延長されます。しかし、迅速な試作能力を備えたサプライヤーでは、機能的な金型を最短5日間で提供可能であり、開発サイクルを大幅に短縮し、機会損失を低減できます。例えば、 紹興 このようなスピードに加え、初回承認率93%を実現しており、プロジェクト予算を膨張させる高コストの設計変更・検証サイクルを最小限に抑えています。IATF 16949認証を要求する自動車OEM向けには、厳しい品質基準に対応した高精度プレス金型を、同社のエンジニアリングチームが設計・提供します。

金属プレス加工が他の工程を凌駕するとき

金属スタンピング(プレス成形)が常に最適な選択肢というわけではありませんが、条件が整えば、その優位性は他に類を見ません。高速スタンピングが特に優れている場面と、代替工程の方がより適している場面を正しく理解することで、高額な工程不適合による損失を防ぐことができます。

スタンピング工程が競合する対象とは? 主な代替工程には以下があります:

- ハイドロフォーミング: 高圧流体を用いて、単一の金型で複雑な中空部品を成形します

- ロールフォーミング: シート金属を段階的に曲げ、長さ制限のない連続プロファイルを形成します

- 鋳造: 溶融金属を金型に流し込んで、複雑な三次元形状の部品を製造します

- CNC加工: 専用の金型を必要とせず、材料を削り取ることで高精度部品を製造します

に従って LS Precision社の工程比較 この決定は、根本的に柔軟性を効率性のために犠牲にするものです。金属スタンピングおよび成形工程では、高価かつ製作に時間がかかる完全なダイセットが必要ですが、一度償却されれば、大量生産における単位コストは極めて低くなります。

水圧成形は、プレス成形と比較して金型コストを40~60%低減でき、複雑な中空部品の製造に優れているため、構造部品の小~中量生産に最適です。ただし、サイクルタイムが大幅に長くなるため、大量生産シナリオにおける生産性が制限されます。

ロール成形は、無限長および複雑な断面形状を効率的に処理できますが、専用の高価な金型を必要とするため、少量ロット生産では費用対効果が極めて低くなります。連続生産される建築用トリム、太陽光パネルフレーム、輸送機器部品などに最も適した成形方法です。

CNC加工は専用金型を必要としないため、試作や少量生産に最適ですが、部品単価は生産数量に関わらず高止まりします。年間生産数量が数百個を超えると、経済性の観点から通常はプレス成形へと移行します。

| プロセス | セットアップ費用 | 量産時の部品単価 | 達成可能な公差 | 最適な生産量範囲 |

|---|---|---|---|---|

| 金属プレス加工 | 高(ダイス:1万ドル~50万ドル以上) | 量産時では非常に低い | ±0.001" - ±0.005" | 年間10,000個以上 |

| ハイドロフォーミング | 中(プレス成形比で40~60%低減) | 適度 | ±0.005インチ~±0.015インチ | 100~10,000個 |

| ロール成形 | 高(専用ツールが必要) | 連続運転時において非常に低い | ±0.010" - ±0.030" | 大量連続プロファイル |

| 鋳造 | 中~高(鋳型投資) | 低〜中程度 | ±0.010" - ±0.030" | 500~100,000個以上 |

| CNC加工 | 低(専用金型不要) | 高(手作業中心) | ±0.0005インチ~±0.001インチ | 1~500個 |

高速金属プレス成形を他の成形法よりも優先して選択すべきタイミングは?その判断基準は明確です:

- 以下の場合はスタンピングを選択: 年間生産数量が10,000個を超える、部品形状が比較的平面的または浅い成形である、厳しい公差が要求される、およびサイクルタイムが重要である場合

- 以下の条件に該当する場合、ハイドロフォーミングを選択してください: 複雑な中空形状が必要であり、生産数量が中程度であり、金型予算が制約されている場合

- 以下の条件に該当する場合、ロール成形を選択してください: 高ボリュームで、長さ無制限の連続プロファイルが求められます

- 以下の条件に該当する場合に機械加工を選択します: 生産量が極めて少ない、設計変更が頻繁に行われる、またはプレス成形では達成できない厳しい公差が要求される場合

薄板金属プレス加工の経済性は、ほとんどの高ボリューム用途において最終的にプレス成形を有利にします——ただし、コスト上昇要因となるリスクを最小化できるサプライヤーと提携した場合に限ります。品質問題による手直し、金型開発期間の長期化、初回試作合格率の低さなどは、理論上のコスト優位性を急速に損なう可能性があります。

そのため、製造プロセスの選定と同様に、サプライヤーの選定も極めて重要です。迅速な試作対応、高い初回承認合格率、および自動車分野などのOEM要件を満たす認証(例:IATF 16949)を有するメーカーと協業することで、金属プレス成形の経済性を損なう「隠れたコスト」を削減できます。金型の納期が短縮され、初回から正しく機能すれば、損益分岐点に到達する時期が早まり、生産全体を通じて部品単価のコスト優位性が複利的に拡大します。

金属プレス加工に関するよくあるご質問

1. 金属スタンピングとは何ですか?また、金属成形と何が異なるのですか?

金属スタンピング(別名:金属プレス加工)とは、専用の金型と高圧プレスを用いた冷間成形製造プロセスであり、平らな鋼板を材料を除去することなく、永久的な塑性変形によって精密な三次元形状に成形します。『成形』という用語は、鍛造などの加熱プロセスを含む、金属を形状変化させるあらゆるプロセスを包括的に指しますが、金属プレス加工は、常温またはそれに近い温度で実施される冷間成形作業を特に指します。この区別は重要です。なぜなら、冷間加工では、ひずみ硬化によって表面仕上げが優れ、公差が厳密になり、強度特性が向上した部品が得られるからです。

2. 金属プレス加工の主な種類は何ですか?

9つの主要な金属プレス成形プロセスには、ブランキング(板材から平らな形状を切断)、パンチング(穴および切り抜きの形成)、コイニング(高精度な表面細部の成形)、ベンディング(フレームやブラケットなどの角形変形)、フランジング(エッジ形成および補強)、ストレッチング(複雑な輪郭への表面拡張)、エンボッシング(浮彫りの装飾パターン)、カーリング(巻き込まれたエッジおよび円筒形状)、およびグルービング(接合用の溝形成)が含まれます。各技法は、部品の形状、公差要求、および生産数量といった条件に応じて、異なる用途に適用されます。

3. 機械式プレス、油圧式プレス、サーボプレスのいずれを選ぶべきでしょうか?

機械式プレスは最も高い生産速度を実現し、比較的平坦な部品や成形要件が単純なプログレッシブダイ作業に最適です。油圧式プレスはストローク長を可変とし、任意の速度において全作業エネルギーを発揮できるため、ドウェルタイム(保持時間)を要する深絞りや複雑な形状成形に最も適しています。サーボプレスは、プログラム可能なストロークプロファイルおよび高精度のスライド運動制御により、機械式の効率性と油圧式に匹敵する柔軟性を兼ね備えていますが、導入コストはやや高くなります。ご使用の生産構成に応じて選択してください:大量生産かつ形状が単純な部品には機械式プレス、少量多品種かつ形状が複雑な部品には油圧式プレス、品質要求が厳しく多様な部品ファミリーを扱う場合はサーボプレスが適しています。

4. 金属プレス加工アプリケーションに最も適した材料は何ですか?

材料選定は、延性、降伏強度、加工硬化特性、およびスプリングバック挙動という4つの主要な特性に依存します。低炭素鋼は、自動車用ブラケットや家電製品のハウジングなどにおいて優れた成形性を提供します。ステンレス鋼(グレード304)は、医療機器および食品関連機器向けに耐食性を発揮します。アルミニウム合金は、電子機器の筐体およびヒートシンクにおいて軽量化を実現します。銅は、高導電性が求められる電気用途において優れた性能を発揮します。コイル材における材料厚さは通常0.002~0.080インチの範囲であり、より厚い材料を加工するには、それに比例して高いプレストン数が必要となります。

5. 金属プレス加工は、他の加工方法と比較していつよりコスト効率が高くなりますか?

金属プレス加工の経済性は、通常年間10,000個を超える大量生産において発揮され、コスト効率が高まります。この工程では、金型製作に多額の初期投資(金型費用:1万ドル~50万ドル以上)が必要ですが、量産規模が拡大すると単品あたりのコストは劇的に低下します。例えば、5万ドルの金型を用いた場合、年間10,000個の生産では単品コストに5.00ドルが加算されますが、年間100万個の生産ではわずか0.05ドルしか加算されません。また、迅速な試作(最短5日間)および高い初回承認率を提供するサプライヤーと連携することで、試作・検証の反復サイクルを短縮し、損益分岐点に至るまでの期間を加速できます。一方、少量生産の場合には、CNC機械加工やハイドロフォーミングの方が経済的である可能性があります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——