金属プレス成形製造プロセスの全貌:原材料のシートから完成品まで

金属プレス加工とは何か、およびその仕組み

では、金属プレス加工とは一体何でしょうか?これは、平らなシート状金属を、制御された力の作用によって正確な形状の部品に変形させる冷間成形工業プロセスです。鋳造や切削加工とは異なり、 金属プレス加工プロセスでは高精度の金型を用います および高圧プレスを活用して、金属を溶融させることなく切断、曲げ、成形します。工具・金型セット(パンチ(雄型部品)とダイ(雌型部品)から構成される)が協調して働き、原材料を極めて高い精度で完成品部品へと成形します。公差は最大±0.001インチ(約±0.025 mm)まで保持可能です。

平板から完成品へ

平らな金属板を強力なプレス機に投入する様子を想像してください。数秒後、その金属板は正確に成形されたブラケット、クリップ、あるいは複雑な自動車部品として排出されます。これが製造業における「プレス加工」の意味——大量生産を実現するための迅速かつ経済的な変形プロセスです。

プレス成形工程は、コイル状またはブランク状の鋼板を金属プレスの下に配置することから始まります。プレスが極めて大きな力で下降すると、ダイスが材料を切断、曲げ、または所望の形状に成形します。この工程後のプレス成形金属とは何か?それは、母材の強度を維持しつつ新たな幾何学的形状を得た部品であり、溶接、組立、あるいは多大な仕上げ作業を必要としません。

冷間成形のメリット

多くの人が見落としている点があります。プレス成形は「冷間成形」プロセスに分類されますが、実際には完全に温度中立ではありません。 研究によりますと 工具と被加工材との間の摩擦、および鋼板の塑性変形によって発生する熱は、トライボシステムに著しい影響を及ぼす可能性があります。この温度上昇は、潤滑剤の劣化を促進し、トライボ層の物理的特性を変化させ、さらに材料の挙動を変える要因となります。これらは、適切に管理されない場合、成形性に悪影響を及ぼす可能性があります。

この摩擦による加熱にもかかわらず、金属プレス成形はダイカストと決定的に異なる点を維持しています。すなわち、材料がその融点に達することはありません。これにより、金属の結晶粒構造および機械的特性が保持されるとともに、加熱・冷却工程を要する他のプロセスよりも短いサイクルタイムが実現されます。

メーカーがスタンピングを代替手法よりも選ぶ理由

製造方法を比較する際、スタンピングには明確な利点があります。

- 速度と生産量: 金属スタンピングは、大量の部品を迅速かつ高精度で製造できるため、短期間から長期にわたる生産ロットの両方において最適です。

- 精度: CNCプログラミングおよびコンピュータ支援設計(CAD)により、各サイクルで一貫性・再現性の高い結果が得られます。

- 素材の多様性: アルミニウム、真鍮、銅、鋼、ステンレス鋼など、さまざまな金属がスタンピング用途に適しています。

- コスト効率: 特に大量生産では、切削加工(マシニング)と比較して単一部品あたりのコストが低くなります。

プレス成形加工は、どのような用途に最も適していますか?自動車部品、電子機器のハウジング、航空宇宙用ブラケット、通信機器のハードウェア、家庭用電化製品など、幅広い分野への応用が可能です。単純なクリップから複雑な多段曲げアセンブリまで、この工程は多様な製造ニーズに対応するとともに、精密産業が要求する厳しい公差を維持します。

プレス成形機の種類とその応用分野

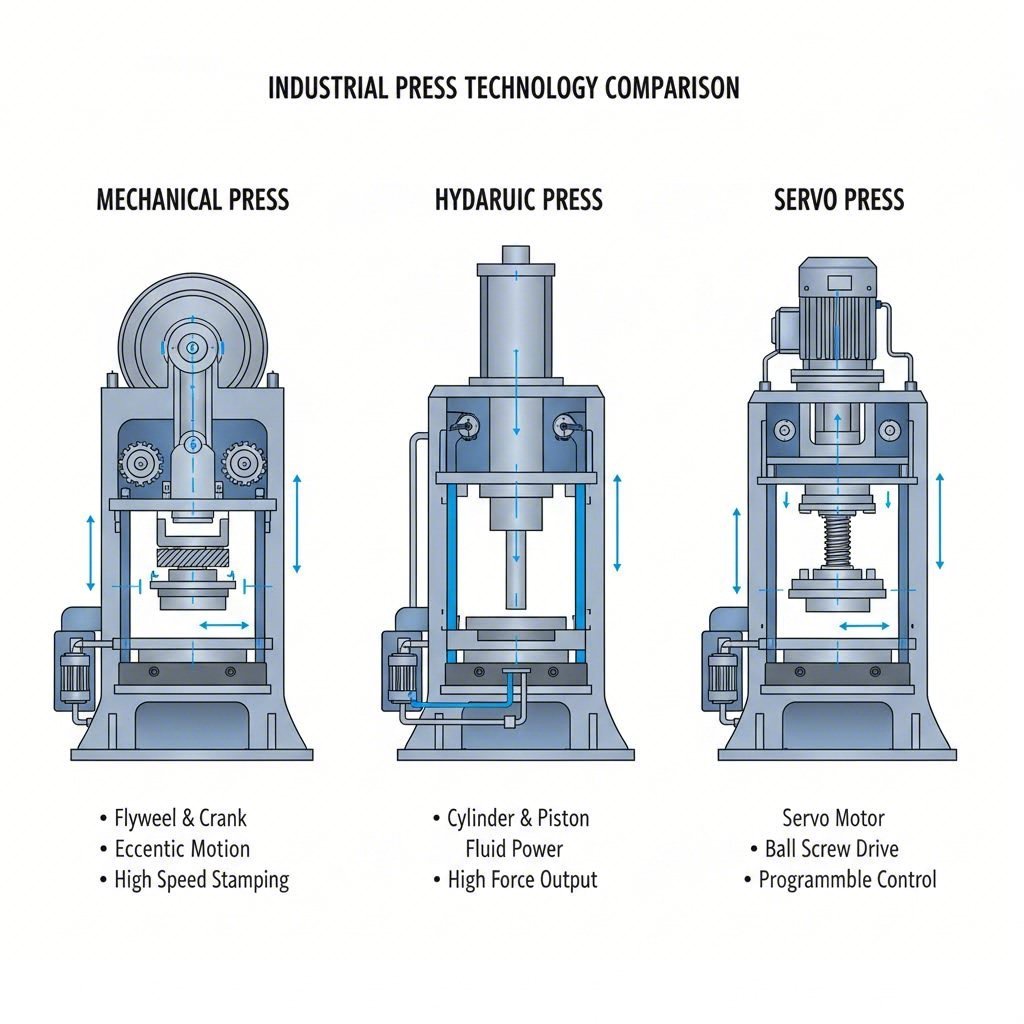

プレス成形機とは何か、そしてなぜその種類がこれほど重要なのでしょうか?基本的には、プレス成形機は可動式ラム(またはスライド)を介して力を特定の金型に伝達し、板金を所定の形状に成形して完成部品を製造します。しかし、この力を発生させる機構——機械式、油圧式、サーボ式——によって、生産速度、部品品質、および運用上の柔軟性が大きく左右されます。これらの違いを理解することで、エンジニアや調達担当者は、用途要件に最適な設備を選定できます。

に従って 中小企業向け研修教材 、プレス機は、わずか5トンの力を発生する小型卓上式ユニットから、数千トン級の大型機まで幅広く存在します。プレス速度は、プレスタイプや用途に応じて、分間10~18ストロークから、最高で分間1,800ストロークまで変化します。

高速生産向けの機械式プレス

従来型の機械式スタンピングプレスは依然として 大量生産における主力加工方式です 。その動作原理は以下の通りです:電動モーターがフライホイールを回転させ、フライホイールはクランクシャフトを中心に回転します。クラッチが作動すると、フライホイールの回転エネルギーがドライブトレインを介して伝達され、垂直方向のラム運動が生じます。

鋼製スタンピングプレスが高速性能を発揮できる理由は何でしょうか?それはモーターがベルト駆動方式で直接フライホイールを回転させる「ダイレクトドライブ構造」にあります。この構造により、最も高いストローク数が実現されます。「高速機械式プレス」は通常、分間300ストローク以上を達成し、小形高量産部品では分間1,400ストロークに及ぶ場合もあります。

機械式金属スタンピングプレスの主な特徴には以下があります:

- 固定ストローク長 (ただし、一部のメーカーではストローク長可変型モデルも存在します)

- 下死点付近でのフルプレス能力 ストロークの

- 高精度と再現性 部品品質の一貫性を確保するため

- セットアップおよび操作の簡便性

- 比較的低い初期導入コスト サーボ式代替機種と比較して

ただし、機械式プレスは最大成形力をラムストロークの底部付近でのみ発揮でき、1サイクル内のスライド速度プロファイルは固定されています。このため、成形深さが浅く比較的平坦な部品(例:自動車パネル、家電製品部品、プログレッシブダイまたはトランスファーダイで加工されるハードウェア部品など)に最適です。

深絵付け制御向け油圧プレス

深く複雑な形状を成形し、大幅な材料流動を必要とする用途では、シートメタル加工用油圧プレスがより適した選択肢となります。機械式システムとは異なり、油圧プレスはストローク中の任意の位置で全公称荷重を発揮できます——底部付近に限定されません。

この機能は、以下の部品において特に重要です:

- タンクおよびシリンダー

- ボウル形状の部品

- ストローク底部で「停止(ドウェル)」を必要とする部品

- 材料の流動に時間を要する複雑な引き抜き成形形状

油圧鋼製プレスには、いくつかの明確な利点があります:

- 可変ストローク長 部品の脱型を容易にするための調整可能

- 全ストローク範囲にわたるスライド運動制御

- 1サイクル内でのスライド速度の可変制御 (通常、高速アプローチ、低速加圧、高速復帰)

- あらゆる速度で最大作動エネルギーを発揮

- 作業圧力の事前設定可能 異なる工具高さおよび材料厚さに対応可能

課題は?油圧スタンピングプレスは、同程度のサイズの機械式プレスと比較して、一般的にサイクル速度を匹敵させることができず、通常、精度および再現性も劣ります。ただし、生産速度が最優先事項でない場合、深絞りおよび成形加工におけるその多用途性は極めて価値があります。

精密かつ柔軟な制御を実現するサーボ技術

機械式プレスの高速性と油圧システムの柔軟性の両方を必要とする場合、まさにサーボプレス技術がその真価を発揮します。これらの金属スタンピングプレスでは、従来のフライホイール、クラッチ、ブレーキを大容量サーボモーターに置き換え、ストローク、スライド運動、位置、速度をプログラム制御可能にしています。

に従って スタムテック社の技術分析 、サーボプレスは、従来の機械式プレスに迫る生産速度を実現しつつ、油圧式プレスのような多様な応用性を提供します。主な駆動方式は以下の2種類です。

- リンク補助式駆動: 標準のACサーボモーターとリンク機構またはトグル機構を組み合わせたコスト効率の高いソリューションで、標準サイズのモーターに対して機械的減速比を実現します。

- ダイレクトドライブ方式: プレス用途に特化して設計された、高トルク・低回転数の独自開発モーター。

プログラマブルなストロークプロファイルには、サイクルモード、スイングモード、マルチパスモード、深絞りモード、一般成形モード、穿孔/ブランキングモード、温間成形モードなどがあります。全作動エネルギーを任意の速度で発揮でき、ストローク中の任意の位置で停止(ドウェル)が可能であるため、サーボプレスは絞り加工や成形加工部品の処理に非常に優れています。ただし、最大荷重(トン数)は、従来の機械式プレスと同様に、ストローク底部付近で達成されます。

プレスタイプの比較:技術的参考資料

適切なプレス機を選定するには、特定のアプリケーションに対して複数の要因を慎重に検討する必要があります。以下の比較表は、各技術がどのような場面で優れた性能を発揮するかを明確にするためのものです。

| 基準 | 機械プレス | 油圧プレス | サーボプレス |

|---|---|---|---|

| 回転速度性能 | 最も高速(小型部品の場合、最大1,400回/分以上) | 最も低速(通常10~18回/分) | 高速(機械式プレスに近い速度) |

| 力の制御 | 全能力が下死点付近のみで発揮可能 | ストロークの任意の位置で全能力を発揮可能 | 全能力が下死点付近で発揮可能 |

| エネルギー供給 | フライホイールの質量および回転速度に依存 | あらゆる速度で最大作動エネルギーを発揮 | あらゆる速度で最大作動エネルギーを発揮 |

| ストロークの柔軟性 | 固定(一部メーカーでは可変タイプも提供) | 完全 に 調整 できる | 完全にプログラマブル |

| 精度/繰返し精度 | 高い | 機械式より低い | 高い |

| メンテナンス | 中程度(クラッチ/ブレーキの摩耗) | 油圧システムの保守が必要 | 機械的摩耗が少ない |

| 初期コスト | 比較的低い | 比較的低い | 比較的高い |

| 最適な適用例 | 大量生産向けフラット部品、プログレッシブダイ | 深絞り、複雑形状、ストップ操作(ドウェル操作) | 多様な成形に対応可能、生産量の変動にも柔軟対応 |

結論として、機械式プレスは比類ない高速性を実現しますが、柔軟性に欠けます。一方、油圧式プレスは複雑な絞り・成形作業に対して高い汎用性を提供しますが、サイクルタイムが長くなります。サーボプレスは、両者の長所を兼ね備えたソリューションですが、初期投資コストは高くなります。最適な選択は、部品の形状、生産数量、精度要求、および予算制約によって決まります。

適切なプレスを選定した後は、各プレスが実行可能な特定のプレス加工工程を理解することが、製造プロセスの最適化において次の重要なステップとなります。

9つの基本的なプレス成形工程の解説

プレス成形およびダイカット作業を駆動するプレス機械の仕組みをご理解いただいたところで、次に金属が金型と接触した際に実際に起こる現象について探っていきましょう。金属プレス成形製造プロセスには、9種類の明確に区別された工程が含まれており、それぞれ固有の機械的動作、材料要件、および精度性能を持っています。これらの基本原理を習得することで、エンジニアは自社アプリケーションに最適な工程を選定できるだけでなく、現実的な公差要件の設定も可能になります。

切断工程 — ブランキングおよびパンチングの基礎

平らなシート材がどのようにして 正確な形状の初期部品へと変化するのか ——その答えが切断工程にあります。これらの工程ではせん断力を用いて材料を分離し、その後の成形工程の基盤を築きます。

片付け

ブランク成形用金属板は、プレス成形部品の製造において通常最初の工程です。ブランキングでは、プレス金型が鋼板から平面形状(「ブランク」)を切り出します。これは金属版向けの高精度なクッキー型のようなものです。このブランクは、その後の成形や組立工程における加工対象部品となります。

- 機械的動作: パンチが鋼板を貫通して対応するダイ空洞へと下降し、パンチ周辺部に沿って材料をせん断します

- 材料の厚さ範囲: ほとんどの用途で0.1 mm~6 mm(0.004インチ~0.25インチ)

- 公差対応能力: 標準的なブランキング作業では±0.05 mm~±0.1 mm

- 典型的な用途: 平ワッシャー、ガスケット、構造用ブラケット、連続ダイ作業の基底部品

ブランキング時に重要な検討事項の一つはバリの発生です。「 ESI 」社の設計ガイドラインによると、バリ許容値は通常、鋼板厚さの10%とされています。鋭角や複雑な切り抜き形状を避けた設計により、バリの程度を最小限に抑えることができます。

パンチング(ピアシング)

ブランキングは切り抜かれた部品に焦点を当てますが、パンチングは部品内部に穴や切り取り部を作成します。スラグ(除去された材料)は廃材となり、周囲の材料が加工対象のワークピースのまま残ります。

- 機械的動作: パンチがシート材を貫通させ、部品のエッジ内に完全に囲まれた穴または切り取り部を作成します

- 材料の厚さ範囲: 標準パンチングでは0.1 mm~4 mm;より厚い材料には専用の工具が必要です

- 公差対応能力: 材料の板厚に応じて±0.05 mm~±0.2 mm

- 設計上の考慮事項 最小穴径は材料板厚の1.2倍以上とします。ステンレス鋼の場合は、材料板厚の2倍以上とします

多くの人が見落としがちな重要な点があります:パンチングで作成した穴は、材料の板厚方向に一定の形状を有していません。パンチがダイを通して貫通する際に、穴の底部側がテーパー状になります。このテーパー量はダイクリアランスに比例します。アプリケーション上で全板厚にわたり一定の直径を要求される場合、二次的なドリル加工または機械加工が必要となります。

成形加工 ― 曲げ、ストレッチ、引き抜き

成形加工は、材料を除去することなく金属の形状を再形成し、平らな板状素材を三次元の部品に変換します。これらの工程では、材料の挙動、スプリングバック、寸法精度の制御を慎重に検討する必要があります。

曲げること

曲げ加工は、日常製品におけるプレス加工(スタンピング)の最も一般的な例の一つです。この工程では、直線軸方向に力を加えることで角度付き形状を作り出し、材料を永久的に変形させます。

- 機械的動作: 材料をダイ(金型)の上または中に押し込むことにより、永久的な角度変化が生じます。

- 材料の厚さ範囲: ほとんどのプレス加工用途では0.3 mm~6 mm

- 公差対応能力: ±1° から ±2° 角度精度のため

- 重要な設計ルール: 曲げ高さは、材料厚さの2.5倍に曲げ半径を加えた値以上でなければなりません。

曲げ加工における主な公差課題は、材料のスプリングバックです。外力が除去されると、材料の弾性変形により、曲げ角度が元の平坦な状態へと部分的に「スプリングバック」します。高強度材料ほどこのスプリングバックが顕著であり、金型設計時にこれを補正する必要があります。

引き伸ばし

部品にしわのない滑らかで曲面状の表面が必要な場合、伸長成形(ストレッチ成形)が有効です。材料の端部をクランプで固定した状態で、パンチによりダイキャビティ内へ押し込まれ、金属が延長されます。

- 機械的動作: 材料は成形用治具の上に伸ばされ、金属が延長する際に板厚が減少します。

- 材料の厚さ範囲: 通常0.5 mm~3 mm;より厚い材料では割れのリスクが高まります

- 公差対応能力: 引き深さおよび材料の延性に応じて±0.1 mm~±0.3 mm

- 最適な用途: 自動車ボディパネル、家電製品のハウジング、滑らかな曲面形状を要する部品

絞り成形(ディープ・ドローイング)

ディープ・ドローイングでは、材料をダイキャビティ内へ押し込んで、カップ状、円筒状、または箱状の部品を成形します。このプレス加工は、飲料缶からモーターハウジングに至るまで、数多くの製品に採用されています。

- 機械的動作: ブランクはブランクホルダーで保持された状態で、パンチによりダイキャビティ内へ押し込まれ、幅に対して著しく大きな深さが得られます。

- 材料の厚さ範囲: 0.3 mm~4 mm;より厚い材料では壁厚の均一性確保が困難になります

- 公差対応能力: 高精度作業では±0.05 mmの寸法公差が達成可能であるが、複雑な深絞り部品の場合、±0.1 mmまたはそれより緩い公差が必要となる場合がある

- 重要な考慮点: 絞り比(ブランク直径/パンチ直径)は、単一工程において通常1.8~2.0に制限される

フランジ形成

フレーニングは、小型のタブや穴周辺などにおいて90度で曲げられた縁を形成する工程であり、取付機能の付与、縁部の補強、あるいは組立時の対向面の形成に用いられる

- 機械的動作: 材料は主表面に対して直角に曲げられ、部品の内側または外側のいずれかへと折り曲げられる

- 材料の厚さ範囲: ほとんどの用途において0.3 mm~3 mm

- 公差対応能力: フレンジ高さおよび位置の公差は±0.1 mm~±0.2 mm

- 典型的な用途: 取付タブ、穴補強、縁部剛性向上、アセンブリ用対向フレンジ

仕上げ工程 — コイニング、エンボッシング、カーリング

これらの工程は、スタンピング部品に高精度・細部表現・機能的特徴を付与するものであり、通常、一次切断および成形工程の完了後に実施される

コインング

アプリケーションが最も厳しい公差と最も鮮明なディテールを要求する場合、コイニング(打抜き)鋼材またはその他の金属を用いることで、他のプレス加工および成形方法では得られない優れた結果を実現できます。この高圧工程では、材料をパンチとダイの間に圧縮して、精密な形状を形成します。

- 機械的動作: 極めて高い圧力(他の成形工程の5~6倍に相当)により、パンチとダイの間に材料が圧縮され、スプリングバックが完全に抑制されます

- 材料の厚さ範囲: 0.1 mm ~ 2 mm;より薄い材料ほど効果的です

- 公差対応能力: ±0.01 mm まで—プレス加工において達成可能な中で、最も厳しい公差の一つです

- 典型的な用途: コインおよびメダルの製造、高精度コネクタ、明瞭な文字刻印や微細な表面ディテールを要する部品

コイニングは、ディテールの創出という目的に加えて、実用的な利点も備えています:コイニング工程中に、打ち抜かれた部品のエッジを打ち付けてバリを平坦化または除去することで、より滑らかなエッジを形成し、二次的なバリ取り工程を不要にすることが可能です。

凸刻

エンボス加工は、材料を切断することなく、板材表面に凸または凹のデザインを作り出す加工であり、視覚的な興味を引き、機能的なテクスチャや識別用の特徴を付与します。

- 機械的動作: 材料を金型内のパターンに押し込み、あるいはその上を通過させることで、表面に対応する浮彫り(リリーフ)を形成します。

- 材料の厚さ範囲: 装飾用途では一般的に0.3 mm~2 mm

- 公差対応能力: 特徴部の高さおよび位置の公差:±0.1 mm

- 典型的な用途: ロゴおよびブランド表記、グリップ用テクスチャ、装飾模様、補強用リブ

カールリング

カーリング加工は、板材部品のエッジを巻き取って丸みを帯びた形状を作成し、滑らかで安全な端面を実現するとともに、構造的な剛性を高めます。食品缶や電気機器筐体など、さまざまな製品にカーリング加工されたエッジが採用されています。

- 機械的動作: 材料のエッジを段階的に円形または部分円形のプロファイルに巻き取る加工

- 材料の厚さ範囲: 一般的なカーリング厚さ:0.3 mm~1.5 mm。より厚い材料では、より大きなカーリング半径が必要です。

- 公差対応能力: カーリング直径および位置の公差:±0.2 mm

- 典型的な用途: 安全エッジ、ヒンジ・バレル、ワイヤーガイド溝、構造補強

溝入れ

溝加工は、シート金属に溝または凹みを形成する工程であり、シール性の確保、位置合わせ、装飾効果などの機能的用途を目的として行われます。

- 機械的動作: 材料を、材料の除去を行わずに直線状または曲線状の溝に押し込みます。

- 材料の厚さ範囲: 溝の深さに応じて0.5 mm~3 mm

- 公差対応能力: 溝の深さおよび幅の公差:±0.1 mm

- 典型的な用途: Oリング座面、位置決め用特徴部、装飾ライン、折り曲げガイド

工程選択のクイックリファレンス

適切な工程(あるいは複数工程の組み合わせ)を選択するには、部品の仕様要件を踏まえる必要があります。以下に実用的な概要を示します。

| 操作 | 主な機能 | 厚さ範囲 | 最良の公差 |

|---|---|---|---|

| 片付け | シートから平面上の形状を切断 | 0.1~6 mm | ±0.05mm |

| 穴あけ | 穴/切り抜きの作成 | 0.1–4 mm | ±0.05mm |

| 曲げること | 角のある形状を作成 | 0.3–6 mm | ±1° |

| 引き伸ばし | 滑らかな曲面形状を作成 | 0.5–3 mm | ±0.1 mm |

| 図面 | カップ/箱形状を作成 | 0.3–4 mm | ±0.05mm |

| フランジ形成 | 90°のエッジ曲げを作成 | 0.3–3 mm | ±0.1 mm |

| コインング | 高精度のディテール/公差 | 0.1-2 mm | ±0.01 mm |

| 凸刻 | 凸凹パターン | 0.3-2 mm | ±0.1 mm |

| カールリング | ロールエッジ成形 | 0.3–1.5 mm | ±0.2 mm |

| 溝入れ | 直線状の溝/凹み | 0.5–3 mm | ±0.1 mm |

これらの9つの加工工程を理解することは、プレス成形部品を効果的に仕様設定するための基盤となります。ただし、個別の工程を知ることはあくまで出発点にすぎません。真の生産性向上は、これらの工程が完成した製造ワークフローにおいてどのように連携・順序立てて実行されるかを理解することから得られます。

金属プレス成形の完全なワークフロー

個々の加工工程については既にご確認いただきましたが、実際の生産現場ではそれらがどのように統合されていくのでしょうか? 金属プレス成形の製造プロセスは、体系的な7段階のワークフローに従って進められます。各段階には特定の設備要件、品質チェックポイント、およびプロジェクトの成功または課題発生を左右する意思決定ポイントが存在します。ここでは、コンセプトから完成部品に至るまでの全工程を順に解説します。

成功への設計図を作成する

すべての成功したプレス成形製造プロセスは、金属がダイスに接触するずっと以前から始まります。設計およびエンジニアリング段階が、その後のすべての工程の基盤を築きます。

-

デザインとエンジニアリング

この重要な最初のステップにおいて、エンジニアは部品の仕様要件を、実際のプレス成形が可能な設計へと変換します。現代のプレス成形技術では、CAD/CAMソフトウェアを多用し、詳細な3Dモデルを作成したり、材料の流れをシミュレートしたり、鋼材を加工する前に潜在的な成形不良を特定したりしています。

主な活動には以下が含まれます:

- プレス成形可能性を考慮した部品形状の最適化

- 機械的要件に基づく材料仕様の決定

- 公差解析およびGD&T(幾何公差)の定義

- 有限要素解析(FEA)を用いた工程シミュレーション

- 製造性設計(DFM)レビュー

品質チェックポイント: 金型エンジニアとの設計レビュー会議:成形性の検証、潜在的なスプリングバック問題の特定、および金型開発着手前の公差達成可能性の確認

-

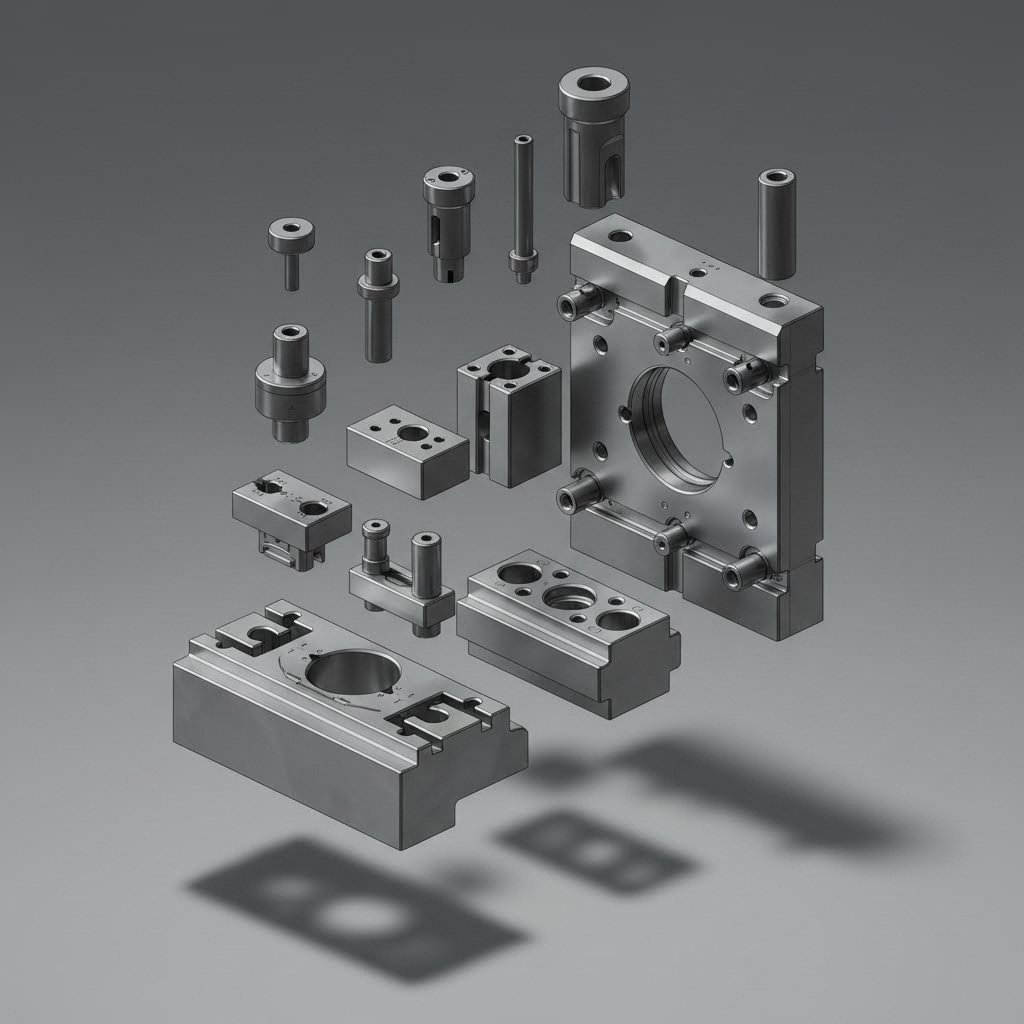

金型およびダイスの製作

承認済みの設計図面をもとに、金型製作担当者が金型開発工程を開始します。この工程は、プレス成形プロジェクトにおいて通常、最も長いリードタイムと最大の投資を要する段階です。

設備仕様:

- ±0.005 mm の位置決め精度を有するNCマシニングセンター

- 複雑な金型形状および狭いクリアランスに対応するワイヤー放電加工機(Wire EDM)

- 表面粗さRa 0.4 μm以上(より良好)の仕上げを実現する表面研削盤

- 金型鋼の焼入れ処理用熱処理炉(通常硬度:58–62 HRC)

品質チェックポイント: 組立前の金型部品について、CADモデルとの初品検査、クリアランスの確認、および表面粗さの測定を実施します。

金型開発および検証

-

材料の選択と準備

適切な材料を選定し、かつそれを適切に前処理することは、板金プレス成形プロセスにおけるすべての後工程に直接影響を与えます。

前処理作業には以下が含まれます:

- 入荷材料の検査(板厚の確認、表面状態評価、機械的特性試験)

- 所定の幅へのコイルスリッティング(通常±0.1 mm)

- コイルセットおよびクロスボウの除去を目的としたフラットネス調整

- 潤滑剤の塗布(引抜き用化合物、油類、またはドライフィルム潤滑剤)

品質チェックポイント: 事前加工検査では、部品仕様を満たすために必要な特性を原材料が有していることを確認します。これには引張試験、硬度検証、および表面欠陥の目視検査が含まれます。

-

プレスの設定および検証

適切なプレス設定により、優れた金型を高品質な部品へと変換します。この工程では、特定のダイセットに最適な性能を発揮するようスタンピングプレスを設定します。

設定パラメーターには以下が含まれます:

- シャット高さの調整(精度±0.05 mm)

- ストローク長および速度のプログラム設定

- 送り進み量およびパイロットタイミングの設定(プログレッシブダイの場合)

- トンナージ監視および過負荷保護設定

- 潤滑システムのキャリブレーション

品質チェックポイント: 量産開始前の寸法検証を伴う試運転。初品承認書類では、仕様との照合による重要寸法の確認が不可欠である。

原材料(コイル)から完成部品まで

-

プレス成形実行

量産プレス成形は、製造プレス工程の中心である。この工程では、原材料が1分間に1個から1,000ストローク以上という速度で成形部品へと変換される。

工程監視には以下が含まれる:

- リアルタイムトンナージ波形解析

- 送り不良およびスラグ検出用ダイ内センサー

- 自動部品排出およびスクラップ分離

- 統計的工程管理(SPC)による所定の間隔でのサンプリング

品質チェックポイント: 工程中監視により、製造工程がリアルタイムで品質基準に適合していることを確認し、トレーサビリティのために結果を記録します。

-

二次操作

多くのプレス成形部品は、最終仕様を満たすために追加加工を必要とします。一般的な二次加工には以下が含まれます:

- バリ取り(タンブル仕上げ、振動仕上げ、または手作業)

- 熱処理(アニーリング、焼入れ、応力除去)

- 表面処理(電気めっき、塗装、粉体塗装)

- 他の部品との溶接または組立

- タッピング、リーマ加工、または二次機械加工

品質チェックポイント: 各工程間の検査により、不良品が高コストの後工程加工を受けるのを防ぎます。

-

品質検査および出荷

最終検査により、部品が顧客出荷前にすべての仕様を満たしていることが確認されます。

検査方法には以下が含まれます。

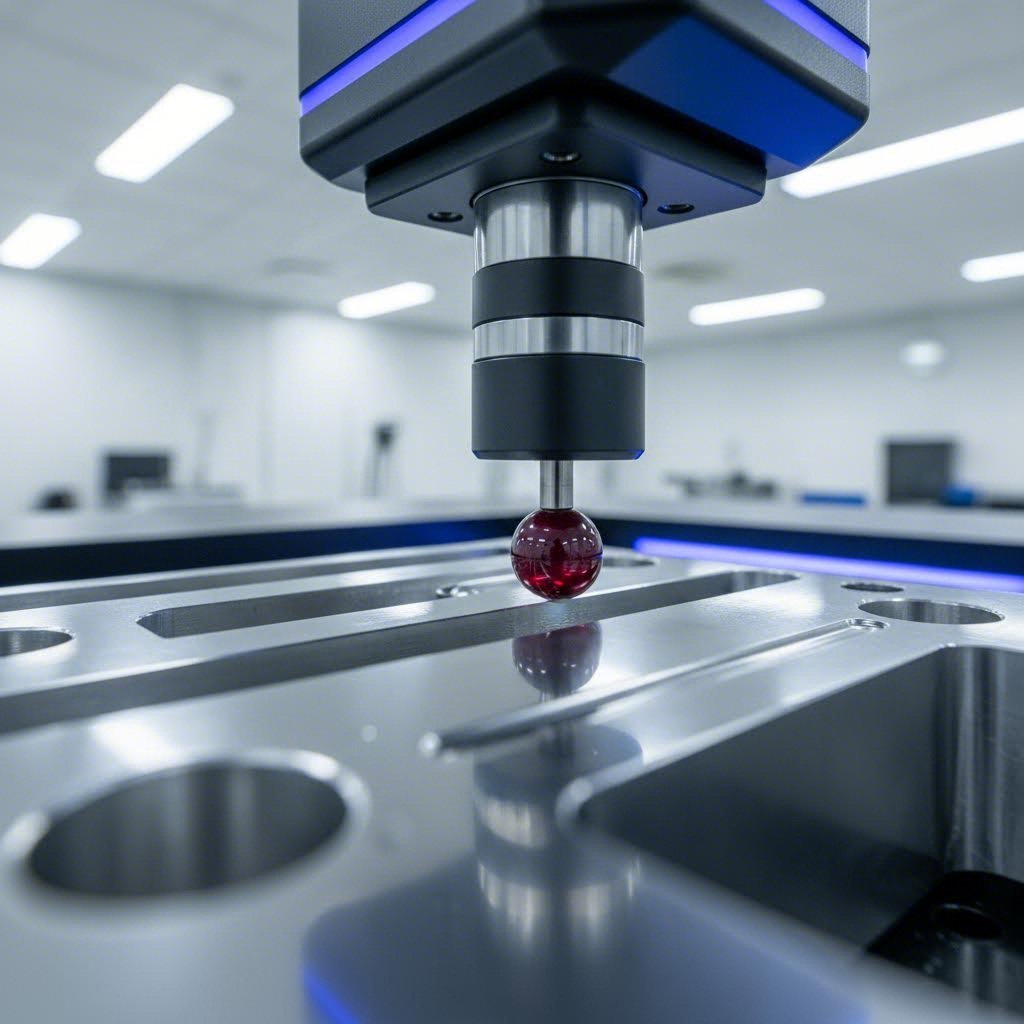

- CMM(三次元測定機)による寸法検証

- 輪郭検査用光学比較器

- 表面粗さ測定

- 組立適合性確認用機能ゲージ

- 表面欠陥の目視検査

品質チェックポイント: 最終検査記録、適合証明書、および自動車向けPPAP(生産部品承認プロセス)パッケージ。

プログレッシブ成形 vs. シングルステーション成形

各工程がどのように連携して実行されるかを理解することで、成形手法における根本的な違いが明らかになります。プログレッシブ成形は、ワークフロー効率および部品取扱いの観点から、シングルステーション成形と大きく異なります。

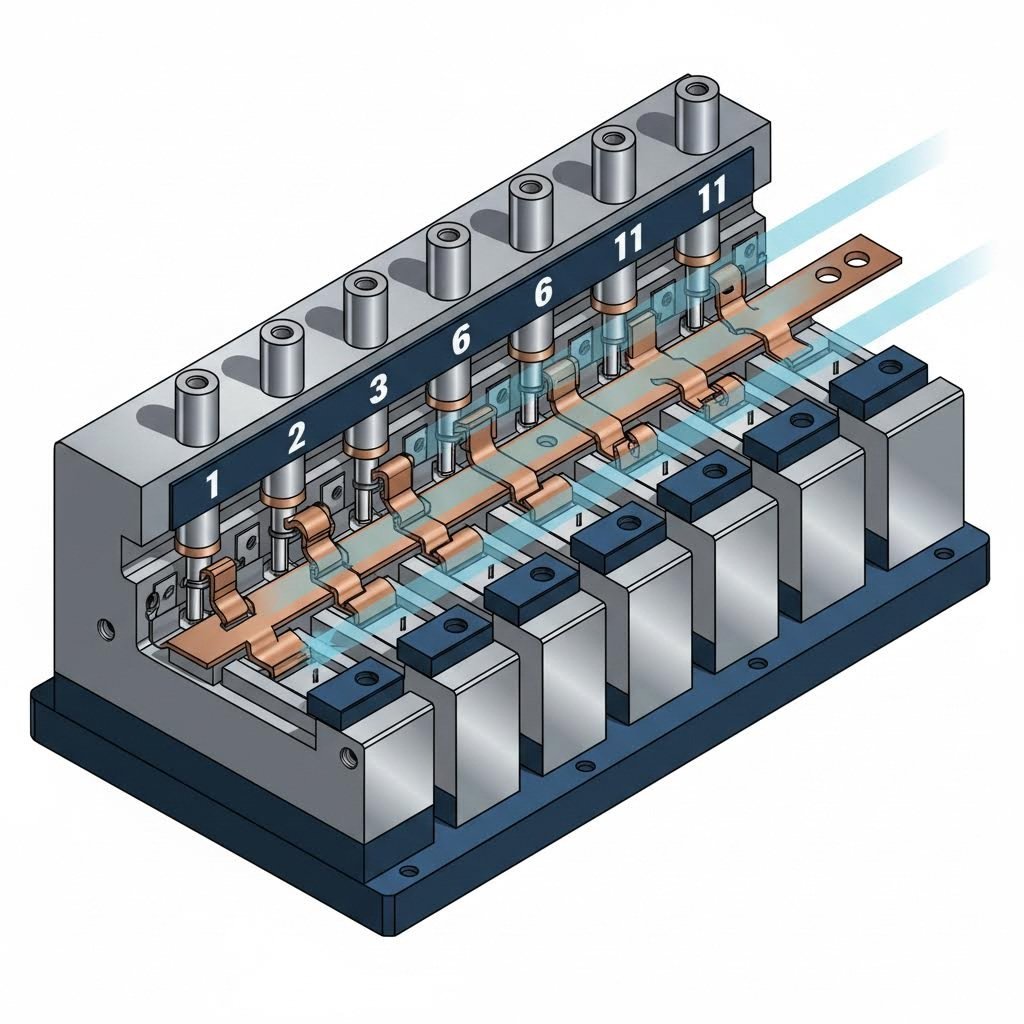

プログレッシブダイ加工:

プログレッシブダイでは、コイル材が単一のダイセット内に設けられた複数のステーションを順次通過します。各プレスストロークで材料帯が「1ステップ分」進み、各ステーションで異なる加工が同時に実行されます。被加工物は最終の切断ステーションに達するまでキャリヤーストリップに接続されたままです。

- 給与システム: サーボ駆動ロールフィードまたはエアフィードにより、±0.025 mmの精度で材料を送り込みます

- ストリップレイアウト: エンジニアは、部品をネスト配置して歩留まりを最適化し、工程間のスクラップを最小限に抑えることで、材料利用率を高めます

- 利点: 高速生産(300spm以上が可能)、部品の取扱いが最小限、各工程間での位置決めが一貫して安定

- 最適な用途: 複数の特徴を持つ大量生産部品で、順次成形可能な部品

単工程(トランスファー金型)プレス加工:

トランスファー加工では、個別の金型ステーションを用い、機械式トランスファーメカニズムによって部品を各ステーション間で移送します。部品はストリップから早期に切り離され、その後の成形工程では個別に取り扱われます

- トランスファー方式: 機械式フィンガー、ウォーキングビーム、またはロボットアームが、厳密にタイミング制御された間隔で部品を移送します

- 利点: プログレッシブ金型よりも大型部品、深絞り部品、およびより複雑な成形シーケンスに対応可能です

- 最適な用途: 大型部品、深絞り部品、あるいはプログレッシブストリップ配置では確保できないほど大きな成形クリアランスを要する形状

プログレッシブ成形とトランスファー成形の選択は、しばしばプロジェクトの経済性を左右します。プログレッシブ金型は初期の金型投資額が高くなりますが、大量生産時には1個あたりのコストが低減されます。一方、トランスファー金型は初期コストが比較的安価ですが、成形速度が遅いため、中量生産やプログレッシブ方式ではストリップ供給が困難な大型部品に最適です。

全工程のワークフローが明確化された後、次に重要な判断は、ご使用の特定アプリケーションに最も適した材料を選定することです。この選択は、成形性、コスト、および最終部品の性能に直接影響を与えます。

プレス成形成功のための材料選定ガイド

なぜあるプレス部品は割れてしまうのに、他の部品は完璧に成形できるのか——その理由は、しばしばプレス成形用材料の選定にあります。異なる金属は成形圧力下で著しく異なる挙動を示します。浅いブラケットには最適な材料でも、深絞り筐体では重大な成形不良を引き起こす可能性があります。こうした材料の挙動を理解することで、経験則による推測から、確信を持った工学的判断へと転換できます。

高精度プレス加工の専門家によると、デザイナー、エンジニア、プレス加工担当者は、設計意図と製造可能性のバランスを取るために協力して作業する必要があります。プレス加工に適した金属は、その機械的特性、化学的特性、および成形工程中および最終用途における材料の性能に依存します。

鋼材のグレードとそのスタンピング特性

鋼鉄は、引き続き高精度金属プレス加工用材料の主力であり、優れた強度範囲、成形性、およびコストパフォーマンスを提供します。ただし、すべての鋼種が均等に良好なプレス加工性を示すわけではありません。

炭素鋼

低炭素鋼(通常炭素含有量0.05~0.25%)は、優れた成形性と良好な溶接性を兼ね備えています。これらの材料は容易に曲げられ、深絞り時の割れを抑制し、幅広い表面仕上げに対応できます。ただし、トレードオフとして、ほとんどの用途において腐食防止処理が必要です。

- 一般的な板厚範囲: 0.3 mm ~ 6 mm

- 成形性: 優れている——複雑な曲げおよび絞り加工に最適

- 重要な考慮点: 炭素含有量が低いほど成形が容易になる一方で、硬度は低下します

ステンレス鋼スタンピング

耐食性が重要な場合、ステンレス鋼の金属プレス成形が不可欠となります。クロム含有量(最低10.5%)により、錆および化学薬品による腐食を防ぐ保護性酸化被膜が形成されます。ただし、ステンレス鋼のプレス成形にはより大きなトン数と、慎重な金型設計が求められます。

材料選定ガイドによると、SUS304ステンレス鋼は引張強さ≥515 MPa、塩水噴霧耐性≥48時間という特性を有しており、医療機器の筐体や充電スタンド端末に最適です。錆防止性能を必要としない用途では、SUS430ステンレス鋼が類似した成形性をより低コストで提供します。

- 一般的な板厚範囲: 標準プレス成形の場合:0.3 mm~4 mm

- 成形性: 良好ですが、炭素鋼と比較して成形力が50~100%増加します

- 重要な考慮点: 加工硬化率が高いため、段階的成形工程では材料の強度増加を考慮する必要があります

高強度鋼

自動車および構造用アプリケーションでは、高張力低合金(HSLA)鋼の需要がますます高まっています。これらの材料は優れた強度対重量比を提供しますが、著しいスプリングバック課題を伴います。

- 一般的な板厚範囲: 0.5 mm~3 mm

- 成形性: 中程度——より小さな曲げ半径およびより積極的なスプリングバック補正が必要

- 重要な考慮点: 金型設計では、軟鋼と比較して最大2~3倍の弾性復元を考慮する必要があります

軽量金属——アルミニウムとその課題

アルミニウムのプレス成形プロセスは、鋼材と比較して約65%の軽量化を実現します。これは、自動車、航空宇宙、携帯型電子機器などの分野において極めて重要な利点です。しかし、プレス成形されたアルミニウムには、準備不足の製造業者を予期せず戸惑わせる特有の課題があります。

なぜアルミニウムが異なる振る舞いを示すのか

アルミニウムの弾性率(ヤング率)は鋼材の約3分の1と低く、成形時に顕著なスプリングバックを引き起こします。また、加工硬化が急速に進行するため、各成形工程ごとに硬度が増し、後続工程における延性が低下します。

プレス成形に用いられる一般的なアルミニウム合金

- 5052/5083:熱処理不可合金で、優れた耐食性と良好な成形性を備えています。海洋用途および一般目的のプレス成形に最適です。

- 6061-T6: 熱処理可能な合金で、優れた機械的特性と溶接性を提供します。業界のケーススタディによると、6061-T6は、重量目標を満たしつつ放熱効率を25%向上させた5G基地局用ヒートシンク設計を実現しました。

- 7075:高強度合金で、優れた疲労抵抗性を有します。強度対重量比が極めて重要となる航空宇宙分野で広く使用されています。

アルミニウムのプレス成形に関する考慮事項

- 一般的な板厚範囲: 0.3 mm~4 mm

- 成形性: 合金および材質(テンパー)によって、良好~非常に良好

- 重要な考慮点: ガリング(工具への材料付着)が発生するため、専用潤滑剤および場合によっては表面処理済み金型が必要です。

電気用途向けの銅および真鍮

電気伝導性が材料選定の主な要因となる場合、銅およびその合金は不可欠となります。これらの材料は、電子コネクタ、バッテリーコンタクト、EMIシールド用途で主流です。

純銅

導電率が国際退火銅標準(IACS)の98%に達する純銅は、比類なき電気的性能を発揮します。微小コンタクトへの打ち込みが容易であり、中程度の深さでの絞り成形にも優れています。

- 一般的な板厚範囲: 0.1 mm~2 mm

- 成形性: 優れた延性により、複雑な形状への成形が可能

- 重要な考慮点: 真鍮系代替材料と比較してコストが高くなる;激しい成形工程間では加工硬化を防ぐための焼鈍処理が必要

真鍮(銅-亜鉛合金)

真鍮は、導電性・成形性・コストのバランスに優れており、特にH62真鍮はブリネル硬さHB≥80を実現し、優れた切削性を有しています。このため、プレス成形後の二次加工を省略できる場合が多くあります。

- 一般的な板厚範囲: 0.2 mm~3 mm

- 成形性: 非常に優れている——特にプログレッシブダイプレス成形に適しています

- 重要な考慮点: 純銅と比べて導電率が低い(一般的な合金では約28% IACS)が、材料コストは大幅に低減

プレス成形性に影響を与える材料特性

材料の種類を選択するだけでなく、特定の特性を理解することで、成形時の挙動を予測できます。

- 延性: 材料が破断するまでにどれだけ伸びるかを示す指標です。延性が高いほど、亀裂を生じさせることなく、より深い絞り加工やより急な曲げ加工が可能になります。

- 降伏強度: 永久変形が始まる際の応力値です。降伏強度が低いほど成形は容易ですが、完成品の構造的剛性が低下する可能性があります。

- 加工硬化速度: 変形中に材料の強度が上昇する速度です。加工硬化率が高いと、段階的成形工程ではより大きな成形力を必要とし、中間退火が必要となる場合があります。

- スプリングバックの傾向: 成形力を除去した後の弾性復元量です。ヤング率(縦弾性係数)が高い材料ほどスプリングバックが小さくなり、寸法精度を維持する上で極めて重要な要素となります。

スタンピング用途における材料比較

| 材質 | 引張強度 (MPa) | 密度 (g/cm³) | 成形性 | 典型的な用途 | 相対的なコスト |

|---|---|---|---|---|---|

| 低炭素鋼 | 270-410 | 7.85 | 素晴らしい | ブラケット、ハウジング、構造部品 | 低 |

| 304ステンレス鋼 | ≥515 | 7.9 | 良好 | 医療機器、食品加工、自動車 | 中~高 |

| メンべ雷鋼 | ≥375 | 7.8 | 良好 | 家電製品のパネル、シャーシ用ブラケット | 低~中程度 |

| アルミニウム(6061) | 110-310 | 2.7 | 良好 | ヒートシンク、電子機器筐体、自動車 | 中 |

| 銅 | 200-450 | 8.9 | 素晴らしい | 電気接点、EMIシールド、コネクタ | 高い |

| 黄銅(H62) | 300-600 | 8.5 | 素晴らしい | 錠具部品、端子、装飾部品 | 中 |

適切な材料選定を行う

高精度金属プレス加工用材料の選定には、以下の3つの要素をバランスよく考慮する必要があります。

- 工程との互換性: 材料の延性を成形要件に適合させます。プログレッシブダイプレス加工には、複数工程にわたって成形性を維持する黄銅(ブラス)などの材料が適しています。深絞り加工用途には、降伏比が低い材料(例:ステンレス鋼304)が有効です。

- 適用要件: 最終用途に基づいて判断します。電子機器および5G関連用途では、導電性と軽量性の両方が求められるため、アルミニウムまたは銅が候補となります。屋外用途および医療用途では耐食性が不可欠であり、ステンレス鋼が合理的な選択肢となります。

- コスト最適化: 大量生産においては、材料の代替を検討します。錠前シリンダー部品において純銅の代わりに黄銅(ブラス)を用いることで、材料コストを20%以上削減できる一方で、許容範囲内の性能を維持できます。

適切な材料を選定した後、次の課題は、その材料を正確に成形するための金型工具の設計です。この分野では、金型設計の基本原則と最新のシミュレーション技術が融合し、高コストな試行錯誤によるアプローチを未然に防ぎます。

金型およびダイ設計の基本

お客様の用途に最適な材料を選定しましたが、現実を直視しましょう。たとえ最高品質の材料であっても、金属プレス加工用金型(スタンピングダイ)の設計・製作が正しく行われていない限り、その性能は発揮されません。金型工具はあらゆるプレス加工工程の要であり、部品品質、生産速度、ひいてはプロジェクト全体の経済性を直接左右します。ところが、多くの製造事業者は金型設計を後回しにしてしまうため、生産開始の遅延や予算の大幅な超過を招く、高コストな試行錯誤のサイクルに陥っています。

成功する金型プログラムと失敗に終わるプログラムとを分ける要素について考察しましょう。まず、高精度金型およびプレス加工を可能にする材料から始めます。

金型材料および構造原理

ある金型が5万サイクル持続する一方で、別の金型が5,000サイクルで破損してしまう理由は何でしょうか?その答えは、まず材料選定から始まります。According to AHSS Insightsの研究 によると、金型の摩耗は、鋼板と金型表面間の摩擦によって生じます。金型表面への損傷は、徐々に進行する材料の喪失、スコアリング(溝の形成)、バニッシング(光沢面の形成)を引き起こし、これらすべてが応力集中部(ストレステンション・ライザー)となり、部品の早期破損につながる可能性があります。

一般的な金型材料の分類:

- 鋳鉄: グレー鋳鉄(G2500、G25HP、G3500)およびパーライト系球状黒鉛鋳鉄(D4512、D6510、D7003)は、低強度材および中程度の生産量向けにコスト効率の高いソリューションを提供します

- 鋳鋼: S0030、S0050A、S7140などのグレードは、鋳鉄よりも優れた靭性を実現し、より厳しい要求条件に対応できます

- 工具鋼: TD2(高摩耗耐性/低衝撃耐性)、TS7(高衝撃耐性/低摩耗耐性)、TA2(中程度の摩耗耐性と中程度の衝撃耐性をバランスよく兼ね備えたタイプ)は、特定の用途要件に対応しています

- 粉末冶金(PM)工具鋼: これらの先進材料は、従来の工具鋼では達成できないほど優れた耐摩耗性と靭性の組み合わせを提供します。

多くの人が見落としている点があります。高強度鋼(AHSS)をプレス成形する際、板材の硬度が金型の硬度に迫る場合があります。一部のマルテンサイト系鋼種では、ロッケル硬さ(HRC)が57を超えるものもあり、金型プレス機械の工具は、毎回のストロークで非常に厳しい相手と対峙することになります。

金型寿命を延ばす表面処理:

生の工具鋼は、通常、最適な性能を発揮しません。表面処理を施すことで、耐摩耗性が大幅に向上し、摩擦が低減されます。

- フレーム硬化または高周波(インダクション)硬化: 表面層を硬化させますが、炭素含有量によって得られる硬度には限界があります。

- 酸塩化: ガス窒化またはプラズマ(イオン)窒化により、硬く耐摩耗性の高い表面が形成されます。イオン窒化は処理時間が短く、もろい「ホワイトレイヤー」の生成を最小限に抑えます。

- PVDコーティング: チタン窒化物(TiN)、チタンアルミニウム窒化物(TiAlN)、クロム窒化物(CrN)などのコーティングは、焼き付きを抑制し、工具寿命を延長します。

- CVDおよびTDコーティング: より強固な冶金的結合を提供するが、約1000°Cでの処理を必要とし、金型の軟化を招く可能性があり、再硬化が必要となる

その成果は自明である:研究によると、イオン窒化処理された工具鋼にクロム窒化物PVDコーティングを施した金型では、同一材料を120万個以上成形できたのに対し、クロムめっき金型はわずか5万個の成形で破損した。

プログレッシブダイ vs トランスファーダイ

プログレッシブダイとトランスファーダイの構成を選択することは、生産経済性および部品の性能に根本的な影響を与える。それぞれの方式には、異なる用途要件に応じた明確な利点がある。

プログレッシブダイの特徴:

プログレッシブ加工では、ストリップが単一のダイセット内の複数のステーションを順次進み、各プレスストロークで各ステーションにて異なる加工が同時に実行される。ワークピースは最終切断までキャリアストリップに取り付けられたままとなる。

- 金型の複雑さが高くなる: プログレッシブダイでは、シートガイド、リフター、および精密なステーションアライメントが必要です

- 生産速度が速い: 半製品の材料が自律的に送り込まれるため、部品の生産が大幅に高速化されます

- 大量生産に最適: 高額な金型投資は、大規模な生産ロットによって償却されます

- 小型部品に最適: 一般的に、小型部品のセットを製造するのにより適しています

トランスファー金型の特徴:

トランスファー成形では、機械式アームにより部品を各工程間で搬送する独立した金型ステーションが使用されます。ベース材(母材)は工程の初期段階で除去可能であり、各工程は独立して動作します

- 個々の金型設計が簡素化: 各ステーションは、プログレッシブダイのステーションよりも複雑さが低くなります。

- 少量生産にコスト効率が良い: 金型への投資額が少なくて済むため、小ロット生産では経済的に合理的です。

- 大型部品の製造に適しています: トランスファーダイは、一般的に大型部品の製造により適しているとされています。

- 材料取扱いにおける柔軟性: 部品はステーション間で回転・反転・再位置決めが可能です。

プログレッシブダイとトランスファーダイのどちらを選択するかという判断は、プロジェクトがコスト目標を達成できるかどうかを左右する重要な要因です。プログレッシブダイは初期投資額が高くなりますが、量産時には1個あたりのコストが低減され、適合する部品形状ではトランスファー方式と比較して40~60%程度も低コストになる場合があります。

金型設計の重要原則

素材および構成の選定に加えて、特定の設計パラメータが、自動車用プレス金型が良質な部品を製造できるかどうか、あるいは品質問題を継続的に引き起こすかどうかを決定します。

主要な設計上の考慮事項:

- プンチ・トゥ・ダイのクリアランス: 高強度材料は、軟鋼と比較してより大きなクリアランスを必要とします。このクリアランスはスラグを曲げ・破断させるためのレバーとして機能するため、より強固な材料ほど「レバー長」が長くなければなりません。

- 曲げ半径: 最小内側曲げ半径は、通常軟鋼では板厚と等しくなります。高強度鋼では、板厚の2倍以上が必要になる場合があります。

- 引き抜き比(Draw Ratios): 単工程でのブランク直径/パンチ直径の最大比は1.8~2.0です。より深い引き抜き加工には複数工程が必要です。

- ストリップレイアウトの最適化: プログレッシブ金型における材料利用率目標は75~85%です。不適切なレイアウトは材料の無駄を生み、部品単価を上昇させます。

回避すべき一般的な設計上の落とし穴:

- クリアランスが不十分な場合: 狭い切断クリアランスは、特にAHSS(先進高張力鋼)においてガリングおよびチッピングの傾向を高めます。

- 金型キャビティ内の鋭角: 応力集中を引き起こし、亀裂や早期破損を招きます。

- 換気不十分: 閉じ込められた空気が成形の不均一性および材料への損傷を引き起こす可能性がある

- スプリングバック補正を無視すること: 弾性復元を考慮しなかったために、公差外の部品が生じる

- 必要トナージの過小評価: AHSS(高張力鋼)は、軟鋼と比較して最大で4倍の作業荷重を要する場合がある

CAEシミュレーション:鋼材を切り始める前に欠陥を予測

現代の金属プレス金型設計では、物理的な金型製作に先立ち設計を検証するために、ますますコンピュータ支援工学(CAE)シミュレーションに依拠しています。出典: 板金成形シミュレーションの専門家 によると、仮想金型試運転(バーチャル・ダイ・トライアウト)は、材料選定およびスプリングバック予測、部品および工程設計の最適化、および工程パラメータの微調整といったいくつかの重要な課題に対処します。

なぜこれが重要なのでしょうか? 欠陥は、通常、最初の実機試験の段階になって初めて明らかになります。この段階での修正は、時間とコストが非常にかかるものです。一方、シミュレーションでは、しわ・亀裂・過度な板厚減薄といった問題を、まだCADによる設計変更で対応可能な段階で検出し、高価な金型再加工を回避できます。

CAEシミュレーションが明らかにするもの:

- 成形中の材料流動パターン

- 潜在的な板厚減少または板厚増加領域

- スプリングバック量および補正要件

- ブランクホルダ荷重の最適化

- 材料流動制御のためのドロービード配置

高度な金型設計機能とシミュレーション技術を組み合わせることで、開発期間を劇的に短縮し、初回試作成功確率を大幅に向上させます。IATF 16949認証を取得しているようなサプライヤー——たとえば、 包括的な金型設計および製作能力 を提供するサプライヤー——は、最短5日間での迅速なプロトタイピングを実現し、初回試作承認率を90%以上に達成できます。

適切な保守による金型寿命の最大化

完璧に設計された鋼製プレス金型であっても、性能を維持するためには継続的な保守が必要です。研究によると、金型の摩耗が臨界点を超えると交換が必要となり、納期に影響を及ぼし、生産損失を引き起こします。

金型の主な5つの故障モード:

- 履き心地: 研削または付着による徐々なる材料損失——高硬度工具鋼およびコーティングで対策

- 塑性変形: 接触応力がダイの圧縮降伏強度を超えた場合に発生——十分な硬度が要求される

- 切断する 繰返し応力による疲労関連のエッジ損傷——靭性を最適化した工具鋼で対応

- 亀裂: 応力が破壊靭性を超えた際の急激な破壊——応力集中部の除去および適切な熱処理により防止

- ギャリング シートとダイ表面間での材料移行——コーティングおよび潤滑により制御

メンテナンスのベストプラクティス:

- 適切な焼戻し: 正しい焼戻しが施されていない状態で使用開始されたダイは、早期に破損する。高合金工具鋼(D、M、またはT系列)では、複数回の焼戻し工程が必要である

- 定期的な点検間隔: 摩耗が部品品質への影響を及ぼす前に実施する定期点検

- コーティングの再付与: PVDコーティングは、長期間の量産後には定期的な再付与が必要となる場合がある

- 交換戦略の導入: 摩耗が激しい部位に交換可能なインサートを採用することで、金型全体の交換コストを最小限に抑えることができます。

以下のケーススタディをご覧ください:FB 600鋼板をスタンピングする製造業者が、D2工具鋼を用いた金型で5,000~7,000サイクル後に工具破損を経験しました。これに対し、従来の鋼材では通常50,000サイクルが達成可能です。 粉末冶金工具鋼への切り替え により、最適化された耐衝撃性を実現し、金型寿命を40,000~50,000サイクルまで回復させました。これは、適切な材料選定によって10倍の向上を達成した事例です。

適切な金型設計および保守管理手法が確立された後、次に重要なスキルは、生産中に避けられない欠陥を的確に認識し、迅速に是正することです。この知識こそが、問題解決のエキスパートと、品質問題の悪循環から抜け出せない人々とを分けるものです。

一般的なスタンピング不良のトラブルシューティング

あなたは完璧なダイスを設計し、最適な材料を選定し、プレスを精密にセットアップしました。しかし、検査テーブルには依然として不良のスタンプ部品が現れます。このような状況は、ごくありふれたものでしょうか? たとえ十分に最適化された製造工程であっても、生産を停止させたり品質保証チームを悩ませたりする品質問題が発生することがあります。課題に直面するメーカーと効率的なメーカーとの違いとは? それぞれの欠陥が生じる原因を正確に把握し、迅速に是正措置を講じられるかどうかにかかっています。

業界分析によると、スタンプ金属部品における品質問題は外観に影響を与えるだけでなく、耐食性や製品寿命の低下も招きます。ここでは、最も一般的な欠陥と、生産を速やかに正常軌道に戻すための実証済み対策について解説します。

しわ(ウィンクル)および亀裂(クラッキング)の原因診断

これらの2つの欠陥は、材料の流動性という観点で正反対の極端な状態を表していますが、どちらもわずか数秒でスタンプ金属部品を完全に損なってしまう可能性があります。その根本原因を理解すれば、意外にも単純明快な解決策が見えてきます。

しわの発生

金属製スタンプ部品の表面に不規則なシワや波状の変形が生じる場合、これは圧縮応力が材料の形状保持能力を上回った結果です。この現象は、特に薄板や曲面部において、材料の流動速度がダイ空洞による制御速度を上回る際に発生します。

一般的な原因は以下の通りです。

- ブランクホルダー力が不十分で、過剰な材料移動を許容している

- 引き抜き比が材料の限界を超えており(深さ/直径比が2.5より大きい)

- 材料の流れを制御できない不適切なドロービード設計

- 成形形状に対して材料の厚さが薄すぎる

実証済みの解決策:

- ブランクホルダー力を増加させる——ただし、過大な力は亀裂を引き起こすため、注意が必要です

- 材料の流れを均一化するため、ドロービードを追加または最適化する

- 段階的引き抜き成形を検討する(初期引き抜きで60%、その後二次成形を実施)

- 多点ブランクホールド力を制御可能なサーボ油圧パッドシステムを採用する

ひび割れ

引張応力が材料の延性限界を超えると亀裂が発生します。通常、これは角部、深絞り壁部、またはひずみ集中が大きい領域で起こります。金属プレス成形における欠陥分析によると、亀裂は変形破壊を表しており、部品の損傷や重大な品質問題を引き起こす可能性があります。

一般的な原因は以下の通りです。

- 材料の延伸限界を超える過大なひずみ

- ダイコーナー半径が小さすぎること(Rは材料厚さtの4倍以上である必要があります)

- ブランクホルダー力が高すぎて、材料の流動が制限されること

- 材料の延性が不十分であるか、あるいは不適切な材料が選択されていること

実証済みの解決策:

- 応力集中を低減するためにダイコーナー半径を拡大する

- 深絞り円筒部品に対して中間焼鈍工程を追加する

- 高強度鋼の適用において熱間成形(200–400°C)を採用する

- 延伸特性に優れた材料を選定する(例:SPCCではなくSPCEを使用)

成形部品におけるスプリングバックの制御

スプリングバックは、プレス成形鋼部品の製造業者が直面する欠陥のうち、ほぼすべての他の欠陥よりも大きな悩みの種です。成形圧を解放すると、材料内に蓄積された弾性エネルギーが原因で、部品が元の形状へ部分的に復元してしまいます——その結果、仕様通りの寸法に合わない部品が出来上がってしまいます。

に従って スプリングバック防止に関する研究 この問題は高張力鋼(HSS)を用いる場合、劇的に悪化します。先進高張力鋼(AHSS)の降伏強度が高いため、成形時により多くの弾性エネルギーが蓄積され、金型から離脱した際にそれに対応してより顕著なスプリングバックが発生します。

なぜ一部の材料の方がスプリングバックしやすいのか:

- 降伏強度/ヤング率の比が大きいほど、より多くの弾性エネルギーが蓄積される

- 厚みの薄い材料は、厚みの厚い材料と比較して、より顕著なスプリングバックを示す

- 複雑な曲げ形状では、予測困難な復元パターンが生じる

有効なスプリングバック補正手法:

- オーバーベンド: 目標寸法へのスプリングバックを想定し、あらかじめより鋭角な角度で曲げ加工を行う

- コイニング/ステーキング: 曲げ半径部に極めて高い圧縮応力を付与し、内部応力を低減する

- ダイ補正: CAEシミュレーションを用いてスプリングバックを予測し、ダイ形状を修正して部品が正しい形状にスプリングバックするようにする

- ホットスタンピング: プレス硬化では900°Cを超える高温で成形を行い、実質的にスプリングバックを排除する

- プロセスの最適化: ブランクホルダー荷重およびドウェル時間を調整して応力緩和を促す

バリおよび表面欠陥の除去

公差を超えるバリ(通常は0.1mm超)や、傷やへこみなどの表面欠陥は、組立不良、安全上の危険性、および顧客による不合格判定を引き起こす。こうした高精度スタンピング部品の問題は、多くの場合、金型の状態や工程パラメーターに起因する。

バール形

バリは、切断刃が材料をきれいにせん断できず、部品のエッジに材料が付着したまま残ることで発生する。スタンピング品質ガイドラインによれば、切断刃のギャップおよび工具の鋭さが、バリの程度を直接決定する。

解決策には以下のものがある:

- クリアランスを材料厚さの8~12%に調整する(軟鋼には下限値を用いる)

- ダイスを定期的に研削する——5万ストロークごとに点検すること

- V字型ブランクホルダーを用いた、押し出し力抑制型のファインブランキング技術を検討すること

- 銅端子の場合:ゼロギャップブランキング方式に切り替えること

表面欠陥

プレス成形された鋼板に生じる傷、へこみ、オレンジピール状の表面パターンは、通常、金型表面の状態や金型面間の異物混入に起因する。

解決策には以下のものがある:

- 金型表面をRa 0.2μm以下に鏡面仕上げし、クロムめっきまたはTD処理を施すこと

- 揮発性プレス油(エステル系潤滑剤)を使用すること

- 素材を事前に清掃し、粉塵、油分、酸化皮膜を除去すること

- アルミニウム部品の場合:金属製圧板をナイロン製のものに交換すること

迅速なトラブルシューティング参考表

生産工程で問題が発生した際、迅速な診断により試行錯誤に要する数時間の工数を節約できます。本参考表では、プレス成形部品で最も頻繁に見られる欠陥とその原因、および是正措置をまとめています:

| 欠陥タイプ | 常見な原因 | 是正措置 |

|---|---|---|

| しわの発生 | ブランクホルダー力が低すぎる;引き抜き比が大きすぎる;材料の流動制御が不十分 | ブランクホルダー力を増加させる;ドラウビーズを追加する;段階的引き抜き成形を採用する |

| ひび割れ | ひずみが大きすぎる;ダイ角部の半径が小さい;ブランクホルダー力が高すぎる;材料の延性が低い | ダイ角部半径を拡大(R≥4t);アニーリング処理を追加;高張力鋼(HSS)には熱間成形を適用 |

| スプリングバック | 降伏強度の高い材料;弾性エネルギーの放出;成形力が不足 | 過度曲げ補正;コイニング;CAE駆動型ダイ修正;ホットスタンピング |

| バリ | カッティングエッジの摩耗;パンチ・ダイ間のクリアランスが不適切;工具の欠け(チッピング) | クリアランスを板厚の8~12%に調整;5万ストロークごとにダイを研削;ファインブランキング |

| 寸法誤差 | ダイの摩耗;材料のスプリングバック;プレスの平行度不良;位置決め誤差 | ガイドポストを追加;スプリングバック補正設計を採用;プレスのキャリブレーションを確認 |

| 表面の傷 | 金型表面の粗さ; 汚染; 潤滑不足 | 金型をRa≤0.2μmまで研磨する; 材料を清掃する; 揮発性プレス油を使用する |

| 不均一な板厚減薄 | 材料流れの遮断; 小さな金型リード半径; 潤滑不良 | ダーブリブ配置を最適化する; 局所的に高粘度潤滑剤を適用する; 延性材料を用いる |

| 反り/歪み | 応力解放の不均一性; 不適切なクランプ力分布; 応力の蓄積 | 成形工程を追加する; 製造方向に沿った配置を最適化する; 事前曲げ構造を採用する |

予防は常に修正より優れている

欠陥と絶えず戦うのではなく、先見性のある製造業者は予防をプロセスそのものに組み込む:

- 設計段階: 鋼材を加工する前に、CAEソフトウェアを用いて材料流れ、スプリングバック、応力分布をシミュレーションする。鋭角を避け、R角は板厚の少なくとも3倍以上とする

- プロセス制御: ブランクホルダ力、速度、その他の重要なパラメーターを定める標準作業手順(SOP)を作成し、3Dスキャナーを用いた初品全サイズ検査を実施する

- ツール メンテナンス 金型寿命記録を確立し、摩耗部品を定期的に交換する。TiAlNなどのコーティングを適用して耐摩耗性を向上させる

- 資材管理: 入荷材料の特性(引張試験、板厚公差±0.02mm)を検査し、異なるロットを別々に保管する

これらの欠陥パターンとその対策を理解することで、反応的な問題対応から能動的な品質管理へと転換が可能となる。しかし、問題の原因を把握することは方程式の一部にすぎない——こうした品質問題がプロジェクトコストに与える影響を理解することで、予防への投資を正当化できる。

金属プレス加工プロジェクトにおけるコスト要因

欠陥防止と品質管理はすでに習得済みですが、調達担当者が夜も眠れないほど頭を悩ませているのは、プレス成形プロジェクトの実際のコストを正確に予測するにはどうすればよいのかという問いです。当初の見積もりと最終請求書との間の乖離は、特に生産途中で隠れたコスト要因が浮上した際に、製造業者を驚かせることがあります。

現実として、業界におけるコスト分析によると、一見同一のプレス成形部品について、サプライヤーから0.50ドルから5.00ドル/個までの幅広い見積もりを受ける可能性があります。そして、両方のサプライヤーがいずれも正しい可能性があります。その違いは、プレス成形の経済性を本当に左右する要因を理解しているかどうかにあります。

金型投資とROI(投資利益率)の理解

多くのバイヤーを驚かせる衝撃的な事実とは:生産用金属プレス成形の価格に最初に影響を与えるのは、材料でも人件費でもなく、金型であるということです。各カスタムダイ(金型)は、お客様の部品形状に特化して設計・製作された、精密なエンジニアリングの結晶なのです。

金型コストを左右する要因とは?

- シンプルなブランキングダイ: 基本的な切断加工の場合:5,000ドル~15,000ドル

- 中程度の複雑さの金型: 複数の曲げ部や特徴形状を有する部品向けの部品費:15,000~50,000米ドル

- プログレッシブダイ: 多工程を要する大量生産部品向け:50,000~150,000米ドル以上

- 高複雑度の自動車用プレス金型: 部品の複雑さおよび生産要件に応じて、100,000~500,000米ドル

しかし、メーカーが想定外に直面する課題があります。金型製作完了後の設計変更は、軽微な修正で5,000~15,000米ドルの追加コストを発生させ、大規模な再加工では当初投資額の30~50%もの追加費用がかかる場合があります。自動車用プレス金型の専門家によると、この現実こそが、量産用金型の製作に着手する前に、十分な設計検証および試作を行う必要性を強く示すものです。

重要な洞察とは?金型費用は固定費であり、製造するすべての部品で按分されます。1,000個の部品を製造した場合、高価な金型費用は単一部品当たりのコストに大きく影響します。一方、100,000個の部品を製造した場合、金型投資額は単一部品当たりのコスト計算においてほとんど無視できる水準になります。

生産数量が単一部品当たりの経済性に与える影響

金属プレス機械が、コスト削減のヒーローとなるのはいつでしょうか? それとも高額な失敗に終わってしまうのでしょうか? その答えは、プレス加工の経済性が有利に転じる生産数量のしきい値を理解することにあります。

以下は、実際の生産データに基づく比較です:

- 板金加工部品(1個あたり15米ドル)が、プレス加工により3~12米ドルに低減可能

- 複数のプロジェクトでは、コストを80%削減し、納期を10週間から4週間に短縮した実績があります

- 損益分岐点(ブレイクイーブン)は、年間生産数量に応じて通常12~24か月で達成されます

その「魔法のしきい値」とは? 業界分析によると、プレス加工が経済的に有効となるのは、月間10,000個以上の部品を製造する場合です。この規模になると、プレス工場は一度のセットアップで効率的に連続運転が可能になります。これより少ない数量では、レーザー切断またはCNC工作機械の方が適している可能性があります。一方、これを上回る数量では、プレス加工の真価が発揮される「スイートスポット」に入ります。

| 年間生産台数 | 一般的な回収期間 | 単一部品当たりのコスト削減 | 推奨アプローチ |

|---|---|---|---|

| 10,000未満 | 投資回収が達成できない可能性あり | 削減効果は限定的 | 製造方法の代替案を検討する |

| 10,000-50,000 | 18-24ヶ月 | 30-50% | 部品の複雑さに基づいて評価する |

| 50,000-100,000 | 12〜18ヶ月 | 50-70% | プレス成形に最適な候補 |

| 100,000+ | 6〜12ヶ月 | 70-80%+ | プログレッシブダイ投資に最適 |

プロジェクト予算に影響を与える隠れたコスト

金型費や生産数量を超えて、プロジェクトコストを静かに膨らませる要因がいくつか存在します。これらは製造業者にとってしばしば想定外のものとなります。

材料費および歩留まり率(スクラップ率)

コスト算出式は単に原材料価格だけを考慮するものではありません。「 プレス成形コストの専門家 」によると:総生産コスト=N×(原材料費)+N×(時間当たりコスト)×(1個あたりのサイクルタイム)÷(効率)+金型費。

これが実際に意味すること:

- 材料の利用率が重要です: スマートなプログレッシブダイ設計では、部品をパズルのように嵌合させることで、材料利用率を75~85%を目指します。非効率なレイアウトは、スクラップボックスに金銭的損失をもたらします。

- 鋼材価格の変動性: グローバルな情勢に応じて、価格は20~30%も変動する可能性があります——予算には10~15%のバッファを確保してください。

- 材料の選択: 大量生産向けプレス加工において、炭素鋼は依然として圧倒的にコスト効率の高い材料であり、ステンレス鋼およびアルミニウムはプレミアム料金を伴います。

二次操作

多くのプロジェクトでは、プレス機以外のコストが過小評価されています:

- バリ取り、タンブリング、または研磨

- 熱処理または表面仕上げ

- タッピング、溶接、または組立作業

- 検査および文書提出の要件

賢い選択とは:金属プレス加工における高精度化により、追加の後工程処理の必要性が低減されることがよくあります。場合によっては、初期段階でより高品質な金型への投資を行うことで、下流工程の作業を削減し、結果的にコストを節約できます。

許容差の要件

公差を標準の±0.005インチから±0.010インチへと厳しく設定するたびに、より高度なプレス成形機械、生産速度の低下、または追加の二次加工が求められます。経験豊富な金型設計者の話によると、かつて±0.005インチであった公差が、現在ではしばしば±0.002インチ、あるいはさらに±0.001インチと指定されるようになっています——このように公差を一段階厳しくするごとに、製造の複雑さとコストが劇的に増加します。

実効性のあるコスト削減戦略

金属プレス成形設備への投資を最適化したいですか?以下の「製造性を考慮した設計(DFM)」原則を適用してください:

- 形状の簡素化: 複雑な曲線や鋭い内角は金型コストを高めます。直線的な切断と基本的な曲げを用いた単純な部品形状が、コストパフォーマンスに優れた選択肢です。

- 曲げ半径の最適化: 曲げ半径は、少なくとも材料の板厚と等しくなるようにしてください——より大きな半径は成形性を向上させると同時に、金型の摩耗を低減します。

- 特徴要素数の削減: 追加される各穴、スロット、またはエンボス加工などの細部は、ダイ(金型)の複雑さと保守コストを増加させます。

- 材料の代替検討: ステンレス鋼の代わりに普通鋼を使用できますか?カスタム厚さの代わりに標準ゲージを使用できますか?

- 注文数量を増やす: 定期的な出荷スケジュール付き包括注文(ブランケットオーダー)により、お客様のコストとサプライヤーの生産計画の両方が最適化されます。

- サプライヤーを早期に巻き込む: 製造業者は、設計図面からは明らかでないコスト削減の機会について、しばしば貴重な知見を持っています。

他の製法と比べてスタンピングを選ぶべき状況

プレス加工がお客様のプロジェクトにおいて経済的に妥当かどうかを判断するためのこの意思決定フレームワークをご活用ください:

- 以下の場合はスタンピングを選択: 年間生産数量が50,000個を超える、部品に複数の成形工程が必要である、形状が平板から始まる、および設計の安定性を保証できる場合

- 以下の場合は代替手法を検討する: 年間生産数量が10,000個未満である、設計変更が頻繁に行われる、部品に広範な切削加工が必要である、または深く内部に設けられた空洞部が材料の成形限界を超える場合

金属プレス加工は、他の板金製造プロセスと比較して部品原価を20%~80%削減することが可能ですが、これはあくまでその経済性がお客様の生産要件と整合する場合に限られます。

こうしたコスト動態を理解することで、プレス成形は謎めいた費用から、戦略的な製造意思決定へと変化します。しかし、こうしたコスト削減を実現するには、生産全体を通じて一貫した品質を維持する必要があります——これにより、お客様の投資と評判の両方を守る品質管理および検査基準へと話が及びます。

品質管理および検査基準

コスト最適化を完了し、堅牢な金型設計を行い、最適な材料を選定しましたが——では、すべてのプレス成形部品が仕様を満たしていることを、どのように証明するのでしょうか? 精密プレス成形工程において、品質管理は選択肢ではなく、成功裏にOEMとの提携を築くことと、高額なリコールを招くこととの差を生み出すものです。業界専門家によると、金属プレス成形における品質保証は、特に自動車、航空宇宙、医療といった厳密な仕様が求められる分野において、高い精度と信頼性を確保します。

世界クラスのメーカーと、顧客からの苦情に常に悩まされるメーカーとを分ける品質管理システムについて探ってみましょう。

工程内品質監視システム

部品が最終検査に到達してから問題を発見するのを待つのでしょうか? それは想像できる中で最もコストがかかるアプローチです。現代の高精度金属プレス加工では、品質確認を製造工程全体に組み込み、何千点もの不良部品が積み重なる前に、数秒単位で問題を検出します。

リアルタイム監視技術:

- トナージサインチュア分析: 各ストロークにおけるプレス荷重を監視し、金型の摩耗、材料の不均一性、または送り不良などの兆候となる力の変動を検出します

- インダイセンサー: 金型の損傷や部品の欠陥を引き起こす前の段階で、送り不良、二重送り、スラグ残留を検出します

- 統計的工程管理(SPC): 品質保証の専門家によると、統計的工程管理(SPC)とは、データを収集・分析して傾向を予測し、工程が事前に定義された限界内に収まることを保証する手法です

- 光学ビジョンシステム: カメラによる検査では、生産速度のまま部品の有無、向き、および重要な特徴を検証します

工程内モニタリングがこれほど重要である理由は何でしょうか?次のような事例を考えてみてください:航空宇宙部品における単一の欠陥が、数百万ドルものコストがかかるリコールを引き起こす可能性があります。異常を即座に検出することで、製造業者は不良部品が高コストな下流工程を経るのを防ぐことができます——さらに悪いことに、顧客へと届いてしまうことを未然に防ぐことができます。

寸法検証方法

金属プレス成形部品が実際に仕様と一致しているかどうかを、どのように確認しますか?その回答は、ご要望の精度レベル、生産数量、および部品の複雑さによって異なります。

調整計測機 (CMM)

三次元測定機(CMM)による検査は、金属精密プレス成形部品の検証において、いわば「ゴールドスタンダード」です。精密プレス成形の品質ガイドラインによると、これらの高度な計測機器は、マイクロメートル単位の精度で三次元的な寸法を取得し、平面度、直角度、同心度、輪郭偏差などを含む包括的な幾何学的解析を提供します。

測定プロセスは、被測定物の適切な治具による固定から始まり、事前に定められた検査計画に従って、重要な特徴部を体系的に接触測定(プロービング)することによって進められます。温度補償アルゴリズムにより熱膨張の影響が補正され、さまざまな環境条件下でも測定の信頼性が確保されます。

合格/不合格ゲージ検査

高精度金属プレス加工において、三次元測定機(CMM)による検査が工程のボトルネックとなる場合、専用の「合格/不合格」ゲージ(GO/NO-GOゲージ)を用いることで、製造現場での迅速な検証が可能です。これらの治具には、重要な寸法公差が物理的な制約として組み込まれており、特別な測定技術の訓練を受けていない作業員でも部品の適合性を容易に確認できます。

その他の検証技術:

- レーザースキャニング: 形状および位置に関する詳細な情報を取得することで、正確な3Dモデルを作成します

- 光学式比較測定器: 拡大された部品の輪郭を投影し、公差付きオーバーレイとの視覚的比較を行います

- 表面プロファイル測定器: 表面粗さの仕様が厳密に要求される面について、Ra、Rzおよびその他の粗さパラメータを測定します

- 硬さ試験: ロックウェル、ブリネル、ビッカーズ法により、部品の性能に影響を与える材料特性を検証します

必須の品質チェックポイント

効果的な自動車用スタンピング品質管理システムでは、製造工程全体にわたり検証ポイントを設定します:

- 入荷検査: 厚さ公差(通常±0.02mm)、表面状態、および引張試験による機械的特性を検証します

- 初品承認: 量産開始前の全寸法検証:実測値とCAD仕様との比較を行います

- 工程中のサンプリング: プロセス能力データに基づき、定義された間隔で統計的プロセス制御(SPC)によるサンプリングを実施します

- 工具の状態監視: 切断刃および成形面の定期点検を行い、研削頻度はストローク数に基づいて決定します

- 工程後検証: 二次加工工程間での検査により、不良部品が高コストな下流工程へ進むことを防止します

- 最終検査: 重要特性については100%検査を実施し、安定性・高能力プロセスについては統計的サンプリングを実施します

- 文書のレビュー: 出荷前の適合証明書およびトレーサビリティ記録

業界認証基準への適合

主要なOEMメーカー向けに自動車用金属プレス部品を供給する場合、認証要件は単なる推奨事項ではなく、サプライヤーの資格を決定する必須の通過関門です。

ISO 9001:基盤となる規格

ISO 9001認証は、製品がグローバルな品質要件を満たすことを保証するためのフレームワークを提供します。品質管理の専門家によると、この認証を取得するには厳格な文書化と監査が求められ、プロセスのすべての工程が確実に記録・管理されることを保証します。いわゆる「記録されていないことは、実施されていない」という原則が適用されます。

IATF 16949:自動車業界の標準

自動車用プレス部品の用途では、IATF 16949認証により品質要求が大幅に引き上げられます。本規格は国際自動車タスクフォース(International Automotive Task Force)によって当初策定され、世界中の自動車産業における認証プログラムを統一・調和させることを目的としています。なお、 IATF認証取得済みメーカー によると、本認証は以下の3つの主要な目的に焦点を当てています:

- 製品の品質と一貫性、およびそれらを支える製造プロセスの両方を向上させます

- 実績ある責任遂行能力を通じて、主要自動車メーカーから「第一選択サプライヤー」の地位を確立します

- 包括的な品質マネジメントのため、ISO認証基準とシームレスに統合されます

IATF 16949に関する多くの文献は、欠陥防止および生産ばらつきの最小化に焦点を当てており、これはスクラップや無駄を削減するリーン製造原則と完全に一致します。

認証がお客様のプロジェクトにもたらす意味

認証取得済みサプライヤーと連携することで、高精度を要するアプリケーションにおけるリスクを低減できます。IATF 16949認証を取得し、以下のような実績ある品質指標を示すサプライヤーは—— 初回合格率93% ——OEMが定める厳格な要求仕様を満たす部品を、コストのかかる反復作業を伴わずに提供できるという信頼をもたらします。

金属プレス加工における品質保証とは、単に規格を満たすことを超えて、それらを上回ることを意味します。すなわち、すべてのプレス成形部品が、精度と信頼性の証となるよう確実に保証することです。

堅牢な品質管理システムへの投資は、顧客満足度の向上というメリットをはるかに超えた効果をもたらします。製造現場において欠陥を「後工程で検出する」のではなく、「発生前に防止する」ことで、メーカーは不良品の発生を削減し、手直し作業を最小限に抑え、プレス加工の経済性を支える生産効率を維持できます。この包括的なアプローチ——工程中監視から最終認証に至るまで——こそが、高精度プレス加工サプライヤーを単なる商品供給者ではなく、信頼されるパートナーとして位置づけるのです。

金属プレス加工製造に関するよくあるご質問

1. スタンピング工程の7つのステップとは何ですか?

金属プレス加工のワークフローは、以下の7つの順次実行される工程から構成されます:設計・エンジニアリング(CAD/CAMによるモデリングおよび工程シミュレーション)、金型製作(NC工作機械による切削加工および熱処理)、材料選定・準備(検査、スリッティング、フラットネス調整、潤滑処理)、プレス機のセットアップ・検証(シャットヘイスト調整、ストロークプログラミング、トナージ設定)、プレス成形実行(リアルタイム監視および統計的工程管理(SPC)を伴う量産)、二次加工(バリ取り、熱処理、表面仕上げ)、品質検査および出荷(三次元測定機(CMM)による検証、文書化、自動車向けPPAP)。各工程には、次の工程へ進む前に部品が仕様を満たしていることを保証するための特定の品質チェックポイントが設けられています。

2. メタルスタンピングの4つの種類は何ですか。

主な金属プレス加工の4種類は、プログレッシブダイプレス加工(ストリップ送りを伴う単一のダイ内で複数工程を実行)、トランスファーダイプレス加工(機械式部品移送による独立した各ステーションでの加工)、ディープドローイング(深さが顕著なカップ形または箱形を成形)、およびマイクロ/ミニチュアプレス加工(電子機器および医療機器向けの高精度部品製造)です。プログレッシブプレス加工は、大量生産向けの小型部品に適しており、トランスファープレス加工は大型部品の加工に対応します。ディープドローイングは円筒形状の成形に適し、マイクロプレス加工では、ミニチュア用途向けに±0.001インチという極めて厳しい公差を達成できます。

3. プレス加工とは何ですか?

金属プレス成形は、平らなシート状金属に制御された力を加えることで、正確な形状の部品へと変形させる冷間成形製造プロセスです。金型(ダイ)とプレス機が協働して、金属を溶かすことなく切断、曲げ、成形を行います。このため、鋳造や切削加工とは明確に区別されます。このプロセスには、ブランキング、パンチング、コイニング、ベンディング、フランジング、ストレッチング、エンボッシング、カーリング、グルービングの9つの基本工程があります。各工程は特定の成形要件に対応しており、公差はコイニングで±0.01mm、ベンディングで±1°など、工程ごとに異なります。

4. 金属プレス成形に適したプレス機の種類はどのように選べばよいですか?

プレスの選定は、生産速度、必要な成形力、および部品の形状に依存します。機械式プレスは、大量生産向けの平らな部品に対して最も高速(分間1,400ストローク以上)を実現しますが、最大荷重(トナージ)は下死点付近でのみ発揮されます。油圧プレスは、ストローク中の任意の位置で全荷重を発揮できるため、深絞りや保持時間(ドウェルタイム)を要する複雑な形状成形に最適です。サーボプレスは、プログラマブルなストロークプロファイルにより、機械式プレスの高速性と油圧プレスの柔軟性を兼ね備えていますが、導入コストは高くなります。プレス技術を選定する際には、部品の深さ、材料強度、生産数量、および公差要求仕様を総合的に検討してください。

5. 金属プレス加工に最も適した材料は何ですか?

材料選定は、成形性、強度要件、および最終用途条件に依存します。低炭素鋼は、ブラケットやエンクロージャー向けに、低コストで優れた成形性を提供します。ステンレス鋼(304、430)は、医療機器および食品関連アプリケーション向けに耐食性を提供しますが、成形力が50~100%増加します。アルミニウム合金(5052、6061、7075)は鋼材と比較して65%の軽量化を実現しますが、ばね戻しが顕著です。銅および真鍮は、高い導電性を有するため、電気用途に優れています。IATF 16949認証取得済みサプライヤー(例:Shaoyi)は、お客様の特定要件に応じた最適な材料選定を支援できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——