鋼板成形:最初のハンマー作業から量産可能な部品まで

板金成形の基本を理解する

平らな金属の板が、どのようにして洗練された自動車のフェンダーや複雑な航空宇宙部品へと変化するのか、考えたことはありますか?その答えは板金成形にあります。これは、精密さと技術、そして応力下での金属の挙動を理解することを組み合わせた技術です。

板金成形とは何か

板金成形とは、材料を取り除くことなく、平らな金属板を三次元の形状に変えるプロセスです。切削加工とは異なり、この技術は制御された変形に依存しています。つまり、金属を望む場所へと「誘導」しているのです。このプロセスは通常0.5mmから8mmの厚さの薄い金属板に適用され、無数の用途で利用できる汎用性を持っています。

自動車のボディパネルから航空機の外板部品まで、この技術は現代製造業の基盤を成しています。趣味でガレージにclassic carをレストアしている場合でも、産業施設で精密部品を生産している場合でも、その基本原理は同じです。

シートメタル成形は他の金属加工プロセスとある重要な点で異なります。材料に無理やり対抗するのではなく、素材が持つ自然な性質を利用しながら、構造的完全性を維持したまま永久的に形状を変えるのです。

この記事は 趣味愛好家の技術と専門的な量産知識の間にあるギャップを埋めます 初めてハンマーを使う人から、高度な金属成形ツールを用いて量産可能な部品の製作に取り組む人まで、幅広く応用できる基礎概念を学ぶことができます。

なぜこの技術が製造者にとって重要なのか

金属を成形する方法を理解することは、さまざまな産業分野で新たな可能性を開きます。自動車のレストア工房は日々これらの技術に依存しています。航空宇宙メーカーは構造部品に対して正確な成形を必要としています。カスタムモーターサイクル製作者や芸術的な金属加工職人も、同じ基本的な技術を使用しています。

では、どのように効果的に金属を成形すればよいでしょうか?どのプロジェクトにおいても、以下の4つの基本的な操作を習得することが重要です。

- 切る: 材料を切断してワークピースを作成したり余分な部分を取り除いたりします。これには、せん断、レーザー切断、プラズマ切断などの手法があり、金属を次の工程に備えて準備します。

- 曲げ加工: 金属の表面積を変えずに角度や曲線を作るために力を加えます。プレスブレーキや手作業による成形法により、鋭い角度から緩やかなカーブまでを実現できます。

- 縮小(シュリンク): 特定の領域で金属の表面積を小さくするために圧縮します。この技術は伸びた部分を修正し、凹状の形状を作り出すもので、シュリンカー、タッキングフォーク、あるいは制御された加熱などの道具を使って行います。

- 引張: 分子レベルで金属を引き離すことによって金属を拡張する。イングリッシュホイール、ハンマー、ダリーを組み合わせることで、凸状のカーブや複雑な形状を作り出す。

これらの4つの作業がすべての金属成形作業の基礎を成している。それぞれを習得すれば、複雑なプロジェクトにおいてそれらをどのように組み合わせるかが理解できるようになる。高度な金属成形工具を使用するプロのファブリケーターでさえ、より高速かつ大量に作業を行う際にも、依然としてこれらの基本原理に頼っている。

この技術の優れた点は、スケーラビリティにある。小さなへこみを修理する際に役立つのと同じ技術が、何千もの同一部品を生産する工業用スタンピング工程の理解にもつながる。この変形を可能にするツールと技術について探っていこう。

すべてのスキルレベルに必要なツール

金属加工を始めたいけれど、工具の選択肢が多すぎて迷っているでしょうか?あなた一人ではありません。金属加工用品店(実店舗でもオンラインでも)に入るとき、まるで誰もが違う言語を話す異国に来たような気分になります。名前の分からないハンマー、数十種類もあるドリー、中古車並みの価格の機械類。いったいどこから手をつければよいのでしょうか?

良い知らせは、最初からすべてを揃える必要はないということです。あなたの 板金成形工具 のコレクションを構築することは、一回の購入ではなく、段階を踏んだプロセスだということです。重要なのは、現在のスキルレベルや取り組みたいプロジェクトに合った工具が何かを理解することです。それでは、これを管理しやすいステップに分けてみましょう。

初心者が必ず持つべきハンドツール

初心者の場合、手が最も重要な成形ツールです。道具はあくまで手の機能を拡張するだけにすぎません。伝統的メタルクラフト社のプロフェッショナル・ファブリケーターであるコディ・ウォールズ氏はこれを完璧に表現しています。「始めるには小さな部品、例えば4インチ四方のパネルから取り組むのが最善です。私は14歳のときに'64年のインパラを購入し、ハーバー・フリート製のハンマーとダミーを使ってフェンダー下部の修理を始めました」

このアプローチが有効なのは、安価な板金成形工具を使えば、大きな費用をかけずに金属の性質について学べるからです。誰もがそうであるように、あなたも間違いをするでしょうが、安価な設備で学ぶほうがリスクが少なく済みます。

ハンマー: 14オンスから18オンスの重さがある、汎用性の高いボディハンマーから始めましょう。フェース直径は1-1⁄4インチから1-9⁄16インチのものを選んでください。メーカーが教えてくれないポイントがあります:本当に平らなハンマーフェースは理想的ではありません。約12インチのラジウスを持ったフェースは、若干斜めに打撃した際に「笑顔のような」跡を残すのを防ぐため、一般的な作業ではより効果的です。経験豊富な多くの金属加工職人は、新しいハンマーフェースの端に1⁄16インチのラジウスをサンドペーパーで形成し、金属に傷跡が残るのを防いでいます。

ドリー: これらのハンドヘルドアンビル(金床)は、ハンマー作業時に金属の裏側を支えます。効果的に機能するには、ドリーは少なくとも3ポンド以上の重量が必要です。それより軽いものは打撃時に跳ね返ってしまいます。非常に多くのパネルがハイクラウン形状ではないため、ロークラウンとミディアムクラウンのドリーから始めるのが良いでしょう。「エッグ」ドリーは、さまざまな曲面を持つため、多様な状況に対応できるので人気があります。

シュリンカー・ストレッチャー: ワークベンチやバイスに取り付けるコンビネーションユニットは50~200ドルで、金属の基本的な成形方法を学ぶことができます。フランジを作成したり、曲線を形成したり、圧力下での金属の動きを理解する際に常に使用します。

本格的な製作者向けの動力機械

手工具を使って金属の反応をしっかりと理解した後であれば、動力機械はあなたの技術を補完するものとなり、代替品ではなくなります。「基本的な手工具でも多くの金属成形が可能です。しかし、時間単位で料金を請求している場合は、工程をスピードアップしなければなりません。」とウォールズは述べています。

ただし、大型の機械を持っていても自動的に技術が向上するわけではありません。「こうした大型機械があれば作業が自動的に速く簡単になるというのは、確かに誤解です。」とウォールズ氏は説明しています。「実際には、失敗も早くしてしまうだけなのです!例えば私は、Pullmaxの使い方を本当に習得するまでに6か月かかりました。」

プランishingハンマー: このパワーシェーピングツールは、金属の広い範囲を平らにし、制御された繰り返しの打撃によって溶接部を仕上げます。このプロセスはハンマーワイドリングと呼ばれ、熱膨張による歪みを解消するために溶接継ぎ目沿いに金属を引き伸ばします。ProLineなどのメーカーが提供する高品質な機器は2,000〜5,000ドルかかりますが、パネル仕上げに要する何百時間もの作業時間を節約できます。

イングリッシュホイール: 卓上型から大型の据え置き型まで様々なタイプがあり、イングリッシュホイールは圧力を加えながら金属を2つのローラーダイス間を通すことにより、複雑な曲面を伸ばして成形します。大型のホイールほど深いスロートを持ち、より大きなパネルに対応可能です。非常に高い性能を発揮しますが、習得には相当な練習が必要であり、可能であれば大きな作業では2人の作業者が望ましいです。

パワーハンマー: これらの機械は繰り返しの打撃を利用して金属を急速に引き伸ばします。イングリッシュホイールとは異なり、パワーハンマーでは大規模なパネルでも一人で作業でき、完成品の内部応力が少なく、より緩やかなフィットを実現できることがよくあります。

Pullmax: 端部の曲げ、厚手の素材へのビード追加、大きな板での複雑なカーブの荒取りに適した多目的な作業用機械。特定のプロファイル用には、コンポジットデッキ材からカスタムダイスを作成可能。

| ツールタイプ | スキルレベル | 一般的なコスト範囲 | 最適な適用例 |

|---|---|---|---|

| ボディハンマー | 初心者 | $15-150 各 | 基本的な成形、へこみ除去、パネル形成 |

| ドリー | 初心者 | $20-200 各 | 裏打ちサポート、オン・オフドリー技術、平滑化 |

| シュリンカー・ストレッチャー(手動) | 初心者 | $50-500 | フランジ、カーブ、エッジ成形、金属の動き方の習得 |

| ベバリーせん断機 | 初心者〜中級者 | $300-800 | 複雑な切断、曲線形状、最大3/16"までの素材 |

| プランishingハンマー | 中級 | $2,000-5,000 | パネルの平滑化、溶接仕上げ、最終仕上げ作業 |

| イングリッシュホイール(卓上型) | 中級 | $500-2,000 | 小型パネルの曲面加工、ホイール技術の習得 |

| イングリッシュホイール(フロアモデル) | 中級者〜上級者 | $3,000-15,000 | 大型パネル、複雑な複合曲面、量産作業 |

| Pullmax | 上級 | $5,000-20,000+ | エッジの曲げ、ビーディング、厚板作業、複合曲線 |

| パワーハンマー | 上級 | $8,000-25,000+ | 迅速な成形、大型パネル、量産加工 |

中古でも新品でも、金属成形機を購入する際は事前に調査を行うべきです。「古いからといって良いとは限らず、新しいからといって良いとは限りません」とウォールズ氏は助言しています。オンラインコミュニティーやプロの工房、金属加工フォーラムでは、特定の装置の品質について貴重な情報が得られます。

ツールキットを段階的に構築することは、経済的・教育的に理にかなっています。まず高品質なハンドツールから始めましょう。これらはあなたのキャリアを通じて役立ちます。次に、シュリンカー・ストレッチャーと切断用のベバリーせん断機を追加します。新しい金属成形工具ごとに専用の習得時間が必要となるため、それぞれを真にマスターできるペースでコレクションを拡充していくことが重要です。

ツールキットの戦略が整ったら、次に重要なのは、それらのツールを実際にどのように使用するかを理解することです。これから学ぶ技術は、簡単な修理から完全なパネル製作まで、あらゆる作業の基礎となります。

実践的なスキルを育てる手加工技術

ハンマーやダミー(金型)の準備はできました。では、次に何をすればよいでしょうか?ここで多くの初心者が立ち止まってしまいます。金属を叩いても、状態が悪化するばかりで、改善しないことに疑問を感じるのです。その秘密は道具自体ではなく、金属がそれぞれの打撃にどう反応するかを理解することにあります。アロイモーターズのプロフェッショナル・ファブリケーター、 Alloy Motors のジェフ・ゲイツ氏はこう言っています。「適切なハンマーとダミーによる作業は、失われた神秘的な技術ではなく、ただ試行錯誤の積み重ねにすぎません。結局のところ、金属は元の状態に戻ろうとしているのです。あなたが学ぶべきことは、道具を使ってそれに『話しかける』方法なのです。」

「金属に語りかける」というこの表現は、手作り成形の本質を捉えています。材料を無理やり従わせるのではなく、制御された操作で導きながら、一打ごとの反応を読み取ります。

ハンマーとドリー技術の習得

手による成形で成功するには、ドリー使用時(オン・ドリー)と非使用時(オフ・ドリー)という2つの基本的なアプローチを理解することが不可欠です。それぞれ明確な目的があり、どちらを使うべきかを知っているかどうかが、熟練した製作者と単に音を立てているだけの人との違いです。

オン・ドリー技法 :ハンマーで打つ位置の真後ろにドリーを置きます。金属は二つの面で挟まれるようにして、各打撃ごとに平滑化され、わずかに引き伸ばされます。この方法は以下の作業に適しています。

- 盛り上がった部分の平坦化やへこみの修正

- 均一化が必要な引き延ばされた領域の処理

- パテ塗布前の最終仕上げ工程

- 溶接後のシームのプレニッシング

オフ・ドリー技法: ここが多くのチュートリアルで不足している点です。ドリーをハンマーストライクポイントの近く—ただし真後ろではなく—に配置してください。高い部分を打撃する際、ドリーが同時に周辺の低い部分を上に押し上げます。この方法は以下の作業で非常に効果的です。

- 高い部分を下げながら、低い部分を同時に引き上げる

- 過度に伸ばすことなく、複合曲面を加工する

- 損傷したパネルへの初期の荒取り工程

- 特定の領域で制御された変形を生み出す

その主な違いとは? ドリーを使用した作業(オン・ドリー)では金属が伸び、滑らかになります。一方、ドリーを使わない作業(オフ・ドリー)では金属を再分配するだけで、大きな伸びを加えません。プロのレストア職人は通常、成形作業の70〜80%をオフ・ドリーで行い、最終的な仕上げの滑らかにする段階でのみオン・ドリーに切り替えます。

制御された金属の動きの芸術

ハンマーを振るう前に、下準備が重要です。ゲイツは作業範囲に印をつけることを推奨しています。「彼はパネルの内側に鉛筆で同じラインを描きます。直線の場合は定規を使って、曲線の場合はフリーハンドのテクニックを使います。」この視覚的な基準により、成形中の進捗を追跡し、ボディラインを維持することができます。

最初の練習用パネルで金属成形を始める準備はできていますか?以下の手順に従ってください。

- 損傷の程度を確認する: 指先で表面をなぞってみましょう。熟練工の中には感度を高めるためにラテックス手袋を着用する人もいます。成形工具に触れる前に、高低を「パネルを読む」と呼ばれる钣金作業者の技法で感じ取ります。

- 基準ラインに印をつけてください。 テープまたは鉛筆を使って、ボディライン、エッジ、および作業が必要な領域の境界を明確にします。これにより、正常な金属部分を誤って歪めてしまうのを防げます。

- ドリーを外して作業を開始します。 ドリーを盛り上がった部分からわずかにずらした位置に置きます。盛り上がった部分を完全なスイングではなく、制御された軽いタップで打撃します。ドリーが凹んだ部分を持ち上げる一方で、ハンマーが盛り上がった部分を下げます。

- 円を描くように作業します。 損傷部の中心から外側に向かって、広がる螺旋状に作業を進めてください。これにより、新たな歪みを作り出すのではなく、応力を均等に分散させることができます。

- 頻繁に確認してください: 10〜15回打撃するごとに作業を中断し、再評価を行ってください。金属は予想以上に変形するため、やりすぎると新たな問題を引き起こします。

- 仕上げにはドーリーを使用してください: 大きな凸凹を修正した後は、打撃箇所の真裏にドーリーを当ててください。軽く叩くことで表面を滑らかにし、わずかに金属を伸ばして平らに仕上げます。

- 必要に応じて専用工具を使用してください: パネルの奥深くにある小さなへこみには、ブルズアイ・ピックを使用すると、低くなった部分を正確に見ながら裏側から精密に叩いて修正できます。ゲイツによれば、「低くなった部分をブルズアイで照準し、周囲の表面と同じ高さになるまで、裏側から叩いて金属を押し上げていくだけです。」

重要なヒント:作業している部分が弱くなった感じがしたり、「オイル・キャニング」(軽い圧力で内側と外側にたわむ現象)が生じた場合は、作業のしすぎです。その解決策はさらにハンマーで叩くことではなく、張力を回復させるために制御された収縮作業を行うことです。この場面で、成形用ツールである板金用収縮器がその価値を発揮します。

曲線部でのハンマー成形には、既存のカーブに合ったダリーを使用する必要があります。「フェンダーの曲面部分を加工しているため、ジョフはそのカーブに合ったダリーを使用しています」と『Hot Rod Magazine』のガイドが指摘しています。工程自体は同じで、裏側にダリーを当てて少しずつタップしていきますが、元の形状を維持するためにはダリーの選定が極めて重要になります。

ほとんどのガイドで言及されることのない点ですが、この手による成形技術は、機械操作の理解に直接つながります。例えばイングリッシュホイールを使うということは、本質的に自動化されたドリー作業を行っているのです。プレニシングハンマーは、手作業で行う仕上げ工程を再現します。パワーシリンカーおよびストレッチャーは、手動のものとまったく同じ働きをしますが、より高速であるという違いがあります。

週末の趣味のプロジェクトに取り組むアマチュアであれ、時給制で働くプロフェッショナルであれ、これらの基本技術はあらゆる規模で応用可能です。違いは単に作業速度と量だけです。金属が制御された操作にどう反応するかという感覚を習得すれば、自分の工場にあるすべての機械が根本的に何をしているのかを正確に理解できるようになります。

プロジェクトに適した成形方法を選ぶ

あなたは手formingの基本を習得しました。次に、その知識をスケールアップして、数百、あるいは数千個の同一部品を生産することを想像してみてください。どの製造方法を選択すべきかはどのように決めるべきでしょうか?その答えは、部品の複雑さ、生産数量、予算の3つの要因によって決まります。この判断を間違えると、不要な金型に過剰な費用をかけたり、リソースを消耗する遅く高価な工程に苦労することになります。

シートメタル製造では、曲げ加工(ベンディング)、スタンピング、深絞り(ディープドローイング)の3つの主要な成形方法が主流です。それぞれ特定の状況で優れた性能を発揮し、それらの強みを理解することで、加工パートナーとの円滑なコミュニケーションや、自社工場における適切な意思決定が可能になります。

曲げ加工とスタンピングの適用範囲

クライアントがプロのファブリケーターに相談する際、最初に問われる質問は通常、生産数量と複雑さに関するものです。これらの2つの変数は、ほぼ常に最適な選択として曲げ加工かスタンピングのいずれかを示しています。

曲げること 標準のV溝ダイとパンチを使用したプレスブレーキで直線に沿った角度を形成します。金属板は上部工具(パンチ)と下部工具(V溝ダイ)の間に配置されます。パンチが制御された力で下降し、金属をダイ内に押し込んで正確な曲げ加工を行います。セットアップは迅速で、専用工具のコストがかからないため、試作や小ロット生産に最適です。

曲げ加工の長所

- 専用工具の投資が不要—標準のダイを使用

- セットアップ時間が数分単位で済み、数週間かからない

- ロット間での設計変更に対して高い柔軟性を持つ

- 500個未満の生産数量では費用対効果が高い

- 単純から中程度の複雑さを持つ形状に適している

曲げ加工の短所

- 量産時、工程あたりの労力が多くなり、部品単価が高くなる

- 角形の曲げや単純なカーブに限られる

- 部品単価は量産化してもそれほど低下しない

- 手作業による取り扱いは、自動化プロセスと比較して一貫性が低下する

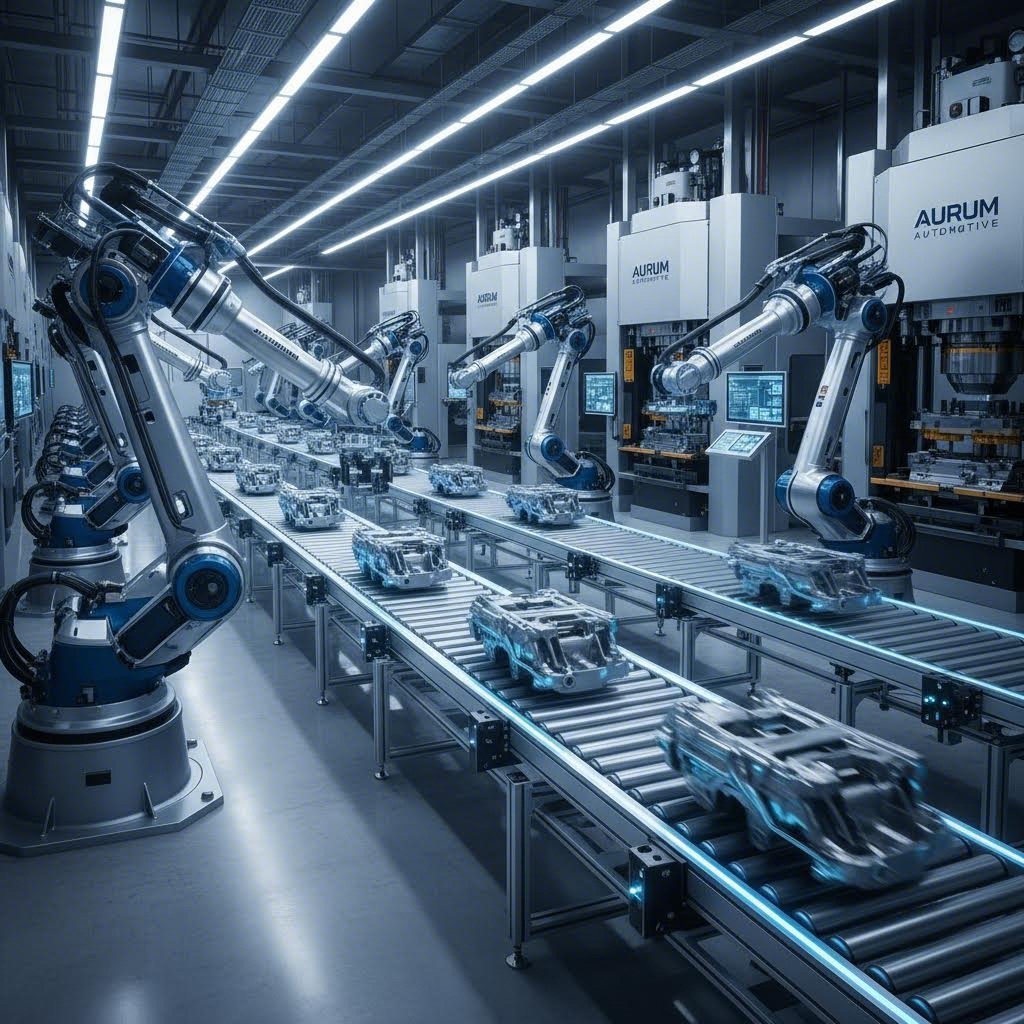

スタンプ 逆のアプローチを採用しています。これはスピードと大量生産を目的としており、特定の部品に専用の金型セットを使用します。金属のコイルが複数の工程(パンチング、コイニング、曲げなど)を順次行う多工程ダイスを通じて供給されます。初期投資は大きく、金型の製作に数週間かかることもあります。しかし、一度金型が完成すれば、数千個もの同一部品を迅速に打ち抜くことができます。

プレス成形の長所

- 大量生産時の部品単価が非常に低い

- 生産ロット間での極めて高い一貫性と再現性

- 高速自動運転

- 単一工程で複雑な形状を成形可能

- 1,000個以上の生産数量に最適

プレス成形の短所

- 金型の初期費用が高額(複雑さにより$5,000~$50,000以上)

- 金型のリードタイムが長い(通常4~8週間)

- 設計変更を行う場合、高価なダイの修正または完全な取り替えが必要になる

- 設計が不十分な場合、材料の板厚減少、応力による亀裂、バリなどのリスクがある

数字を比較すると判断は明確になる。50個のブラケットが必要?この場合、曲げ加工が唯一論理的な選択肢となる。では5万個必要?初期のダイ投資額が発生しても、スタンピングの方がトータルプロジェクトコストははるかに低くなる。損益分岐点は、材料や部品の複雑さによって異なるが、一般的には数十個から数百個の間に位置する。

複雑な形状への深絞り加工

カップ、シンク、複雑なエンクロージャーなど、深い三次元形状を必要とする部品の場合、深絞りとハイドロフォーミングのどちらも選択肢として検討される。それぞれ異なるメカニズムと結果をもたらす。

深絞り 固体のパンチを使用して、金属板のブランクをダイキャビティに押し込みます。円形または矩形のブランクがダイ開口部の上で固定され、その後パンチが下降して金属をダイ内に押し込み、カップ状または箱状に成形します。これは対称的な部品に非常に効果的な伝統的なプレス加工プロセスです。

ハイドロフォーミング 固体のパンチの代わりに高圧の流体を使用します。金属板のブランクが半分のダイの上に置かれた後、密封されたチャンバー内で極めて高い圧力の油圧流体が供給されます。この圧力は万能のパンチのように作用し、金属をダイの形状に正確に適合させます。圧力が均一であるため、材料は滑らかに流れ、非常に複雑または深い形状においても厚さが均一に保たれます。

実用的な違いは何でしょうか?深絞り成形は、シンプルなアルミ缶や対称的なハウジングに最適です。一方、複雑で非対称な形状で優れた材料分布を必要とする場合、例えば均一な板厚が重要な航空宇宙用部品や不規則な形状のシンク台などでは、液圧成形が優れています。

| 方法 | 最適な適用例 | 材料の厚さ範囲 | 複雑さ対応能力 | 生産量の適応性 |

|---|---|---|---|---|

| 曲げること | ブラケット、エンクロージャー、シャーシ部品、フランジ付き部品 | 0.5mm - 6mm | 簡単から中程度(角折り、基本的な曲線) | 低~中程度(1~500個) |

| スタンプ | 自動車パネル、ハードウェア、複雑な成形品、大量生産部品 | 0.3mm - 4mm | 高(一回の工程で複数の作業を実行) | 高(1,000個以上) |

| 深絞り | 缶、カップ、対称的なハウジング、円筒部品 | 0.4mm - 3mm | 中程度から高(対称的な深絞り形状) | 中程度から高(500個以上の部品) |

| ハイドロフォーミング | 複雑な自動車部品、航空宇宙部品、非対称の深絞り形状 | 0.5mm - 3mm | 非常に高(複雑な曲線、均一な板厚) | 低から中程度(特殊用途) |

試作と量産の違いを理解すること これにより、高額な計算ミスを回避できます。ラピッドプロトタイピングは迅速な設計サイクルを支援し、エンジニアが数日以内に設計のテスト、調整、再加工が可能になります。このスピードにより、生産用金型への投資前にコンセプトの妥当性を確認できます。大量生産へ移行する際の最大のコスト要因は、金型の償却です。こうした高価なダイは、大量生産によってコストを分散できる場合にのみ経済的に意味を持ちます。

多くの製造業者はハイブリッドなアプローチを採用しています。まず、プレスブレーキなどの板金成形工具を用いた迅速なプロトタイピングから始め、中間的な生産量向けにはソフトツールを使用し、需要と設計の安定性が高まるにつれてフル生産へと拡大していきます。一部の企業は、硬化された量産用金型への投資を行う前に、設計を検証するためにブリッジツールを使用します。このような段階的なアプローチに、十分なDFM(製造性を考慮した設計)チェックを組み合わせることで、本格的な設備投資を行う前に設計がツーリングに対して最適化されていることを確実にできます。

使用する板金成形工具は最終的に、プロジェクトがこのスペクトルのどこにあるかによって決まります。単一のプロトタイプでは柔軟性とスピードが求められます。大量生産では一貫性と低単価が求められます。これらのトレードオフを理解することで、自社で部品を加工する場合でも、専門の製造業者と提携する場合でも、賢明な意思決定ができるようになります。

板金作業における安全対策

あなたは技術を学び、ツールの使い方を理解しました。しかし、金属加工のチュートリアルでは見過ごされがちな真実があります。それは、もし怪我をして作業できなくなれば、その知識の一切は何の意味も持たないということです。板金成形には、鋭いエッジ、飛び散る破片、激しい騒音、そして長期的に体を痛める可能性のある繰り返し動作が伴います。OSHAトレーニングスクールによると、代表的な危険には切断や裂傷、挟み込みによる損傷、聴力障害、火傷、目のケガがあり、それぞれ適切な予防措置で回避可能です。 OSHA Training School 、一般的な危険には切断や裂傷、挟み込みによる損傷、聴覚障害、火傷、目のケガがあり、いずれも適切な予防策で防止できます。

プロの工場で板金成形設備を操作する場合でも、自宅のガレージで板金加工機器を使う場合でも、安全手順は変わりません。自分自身を守るために必要なことを詳しく見ていきましょう。

個人用保護具の必須アイテム

PPE(個人用保護具)は最後の防衛ラインだと考えてください。他のすべてが失敗したとき――例えば部品が突然飛び散ったり、鋭いエッジが不意に触れたりしたときに、適切な装備があるかどうかが、救急外来への搬送を防ぐ鍵となります。

- 目の保護: 作業場に入る際には、サイドシールド付きの保護眼鏡が最低限の要件です。研削、切断、または溶接作業を行う場合は、保護ゴーグルまたはフルフェイスシールドへのアップグレードが必要です。飛び散る破片や明るい火花は、当たる前に警告を発しません。

- 聴覚保護: 切断および曲げ加工機械は、長時間の暴露により永久的な聴力損失を引き起こすレベルの騒音を発生させます。ほとんどの作業では、少なくとも25dBの騒音低減性能を持つ耳栓で対応可能です。動力ハンマーやせん断機など、より大きな騒音を発する鋼材加工機械の近くで長時間作業する場合は、30dB以上の性能を持つ耳覆い式防音具の使用を検討してください。

- 切創防止手袋: 薄板金属の端は皮膚を簡単に切り裂きます。原材料を取り扱う際は、ANSI A4以上に分類された切創防止手袋を着用してください。ただし、これは極めて重要ですが、回転部のある機械を操作する際には手袋を外してください。手袋が巻き込まれて、手が可動部に引き込まれる危険があります。

- 適切な靴 footwear: 先鋼入りブーツは、落下した鉄板や重い工具から足を保護します。つま先が閉じられたデザインは、金属くずが靴の中に入るのを防ぎます。サンダルの着用は禁止で、例外はありません。

- 保護服: 綿などの天然繊維でできた長袖シャツやズボンは、スパークに対して合成繊維よりも優れた抵抗性があります。合成繊維は溶けて皮膚に付着する可能性があるため避けてください。機械に引っかかりやすい緩い服装も避けましょう。

作業場の安全規則

作業環境は、着用しているものと同じくらい重要です。散らかっていて換気が不十分な作業場では、あなたが直面するあらゆるリスクが増大します。

換気の要件: 製造工程では、長期的に呼吸器の健康を損なう煙や粉じんが発生します。据 Harvey Brothers Inc. 適切な換気システムは、良好な空気質を維持するために不可欠です。排気ファンは、汚染された空気が呼吸領域から遠ざかるように設置してください。塗料やコーティングの取り扱い、溶接作業を行う際は、少なくともN95フィルタリングフェースピースを着用するか、特定の化学物質への暴露に応じたカートリッジを装備した半面体式呼吸保護具を着用してください。

火災予防: 溶接、切断、研磨作業では火花が発生し、可燃性物質に引火する可能性があります。あらゆるホットワークエリアから25フィート以内の場所に、A級、B級、C級火災に対応した消火器を設置してください。可燃性物質は、火花を伴う作業から離れた場所にある承認済みのキャビネット内に保管してください。火花を発生する作業を開始する前に、作業区域から可燃性の物質をすべて除去してください。

エルゴノミクスの考慮点: 繰り返しの成形作業は筋肉、腱、関節に負担をかけます。マサチューセッツ州の板金作業安全計画では、反復動作や不自然な姿勢での作業を行う従業員は筋骨格系障害のリスクがあるとしています。可能であれば、作業は腰の高さで行うようにしてください。集中的な成形作業中は30〜45分ごとに休憩を取りましょう。一日を通して作業内容を変えることで、使いすぎによる怪我を防げます。

材料取扱いの安全: 切断直後の金属板のエッジはカミソリのように鋭利です。パネルを広範囲に取り扱う前には、必ずバリ取りを行ってください。大型の板材を移動する際は、二人一組で作業し、明確にコミュニケーションをとること。視界や進路が遮られるような持ち方で板材を運んではいけません。

工具別の安全対策: 手工具および動力工具には、それぞれ特有の危険性があります:

- ハンマーと金型台(ドリー): 使用前にハンマーの打面に「きのこ状」の膨らみやひび割れがないか点検してください。破損したハンマーは破片を飛散させ、目を傷つける可能性があります。

- せん断機およびカッター: 手指を刃の通り道から離しておいてください。せん断機の刃が作動している間に、切断片を取り出そうと中に手を入れては絶対にいけません。

- 英語のホイールと平面ハンマー: ガードが正しく装着されていることを確認してください。緩んだ服やジュエリーは固定しておいてください。

- 電力設備: 機械の点検や整備を行う前に、ロックアウト・タグアウト手順を必ず遵守してください。安全インタロック装置を無効にしたり、作業を素早く行うためにガードを取り外したりしてはいけません。

最後に、作業場を清潔に保つようにしましょう。つまずき、滑り、転倒による事故は工場での傷害の多くを占めています。金属の端材を取り除き、ケーブルを安全に固定し、通路を常に空けておいてください。良い整理整頓は見た目以上の意味を持ちます。それは毎日安全に帰宅するために必要なことです。

適切な安全習慣を身につけることで、基本的なスキルをさらに発展させ、段階的に難しいプロジェクトにも取り組める準備が整います。次のセクションでは、初心者向けの修理から高度な複合曲面加工までの明確な学習ステップを紹介します。

段階的に金属成形スキルを身につける

スクラップパネルでの練習から、完全なボディセクションの製作へとどう進んでいけばよいでしょうか?多くの趣味人たちは、基本技術からプロフェッショナルレベルの作業へとつながる明確なロードマップを持たないため、成長が頭打ちになります。金属成形(メタルシェイピング)は単に作業時間を積み重ねるだけではなく、互いに連携しながら段階的に難易度が上がる課題を意図的に乗り越えていくことに意味があります。

物事をいじるだけの人と、この技藝を真に習得する人の違いは、体系だった段階的進歩にあります。完成する各プロジェクトでは、すでに学んだ基本を確実に定着させながら、少しずつ自分の Comfort Zone を超えるような能力の伸張が求められます。

初めてのパネル修理プロジェクト

本格的な作業に取り組む準備ができているかどうかはどうすればわかるでしょうか?まず、現在の自分の立ち位置を正直に評価してみてください。意図した通りに金属を動かし続けることができますか?縮めるべき時と伸ばすべき時を理解していますか?指先でパネル表面を読み取り、盛り上がりやへこみを識別できますか?

これらの質問に「はい」と答える場合は、初心者向けのプロジェクトに取り組む準備ができています。そうでない場合は、次のステップに進む前に練習用のパネルでさらに時間をかけてください。基本に立ち返ることは何も恥ずかしいことではありません。すべてのプロフェッショナルも、まさに今あなたがいる場所から始まっています。

- シンプルなパッチパネル(初心者向け): 損傷した金属部分から小さな領域を切り取り、その代わりとなる部品を作成します。これにより、配置、正確な切断、エッジ処理、および基本的なフィッティングを学べます。最初は平らな部分や単一のカーブを持つ領域に集中しましょう。床パンの一部やインナーフェンダーのパッチが最適です。ここで成功するとは、パッチが周囲の金属と面一になり、歪みなく溶接できることを意味します。

- アクセス可能なパネルでのへこみ修理(初心者向け): 両面からアクセスできるパネルで作業を行ってください。損傷の読み取り、伸びた金属と変位した金属の見分け、そして素材を再分配するためのドリー離し技法の練習をしてください。金属成形ツールのコレクションは広範である必要はありません。ハンマー、ドリー、およびシェイパーがあれば、初心者レベルの修理のほとんどに対応できます。

- クラウン付きパッチパネル(初心者〜中級者向け): 既存のカーブに合わせる必要があるパッチ作業に進みましょう。これにより、テンプレートを使用したり、輪郭を頻繁に確認したりする技術が身につきます。また、金属を引っ張ることでクラウン(盛り上がり)がどのように形成されるかも理解できるようになります。ドアスキンの修理やクォーターパネルのパッチがこのカテゴリに該当します。

初心者の段階では、プロが行うよりも3〜5倍の時間がかかることを想定してください。これはごく正常なことです。スピードは繰り返しの経験と自信から生まれるものであり、いずれも急いで習得できるものではありません。

複雑な複合成形曲面へのステップアップ

いくつかの成功した修理を終えた後は、中級者向けのプロジェクトに進むことができます。これらは複数の技術を組み合わせて使用し、同時に二方向にカーブしているより難しい形状の金属を扱う必要があります。

- フェンダーフレアおよびホイールハウス(中級者向け): これらの部品は、一貫したエッジを維持しながら複雑なカーブを形成するために、制御された伸ばし作業が求められます。まず大まかな形状を作り、その後軽い作業で仕上げていくという段階的な作業方法を学びます。ここでは、滑らかで連続した曲面を作成するために、エンジンホイールが非常に重要な役割を果たします。

- トランスチューブまたはフロアセクションの製作(中級): 構造部品をゼロから製作することは、計画立案、レイアウト、寸法精度に基づいた作業の習得につながります。ここで誤りがあると他の部品の適合に影響するため、スピードよりも正確さが重要になります。

- フードスクープおよびエアインテーク(中級〜上級): これらのプロジェクトは、深い成形、シャープな形状の変化、そして美的要件を組み合わせています。視覚的に欠陥が目立つため、表面品質が極めて重要になります。狭い半径やシャープなエッジを実現するために、縮小成形技術を多用することになります。

中級段階は、多くの趣味人が高度な作業へと飛躍するか、それとも永久に停滞するかの分かれ目です。その鍵は何でしょうか?怖気づかせるようなプロジェクトを避けるのではなく、むしろそれらに取り組んでください。その不安感こそが、あなたが成長すべきまさにそのポイントを示しているのです。

- フルフェンダーやクォーターパネルの製作(上級者向け): 完全なボディパネル用に鋼板を成形するには、これまでに学んだすべての技術を統合する必要があります。あなたはバックスやパターンをもとに作業し、広い表面にわたって材料の流れを管理し、広範囲にわたり一貫したカーブ(クラウン)を維持しなければなりません。プロの職人は片方のフェンダーに40~60時間かけることも珍しくありません。初心者が初めて挑戦する場合は、それよりもかなり長い時間がかかると考えてください。

- 完全なボディパネルセット(上級者向け): 究極の試練がここにあります。複数のパネルを製作し、隙間なく正確に組み合わせることです。ドアスキン、フェンダー、フードなど、それぞれのパネルは隣接するものと形状および隙間の幅が完全に一致していなければなりません。これはレストア工房で高額な報酬が支払われる、プロフェッショナルレベルのメタルシェイピング技術です。

改善点を特定するために、表面の凹凸が強調される掠め光の下で作業内容を撮影してください。工場製のパネルやプロによる事例と自分の結果を比較してみましょう。どこに油缶現象(oil canning)、不均一な表面、またはエッジの定義の不明確さが見られるでしょうか?こうした観察結果こそが、あなたの訓練の優先課題となります。

覚えておいてください:趣味人からプロフェッショナルへの道は、より良い設備を購入することではありません。金属の挙動に対する感覚を磨き、適切に対応するための筋肉記憶を構築することにあります。意識的な練習を積む毎時間が、量産レベルの品質に近づけてくれます。そして最終的には、手作業による製作を超えて規模を拡大することを正当化できる成果につながるのです。

レストアから量産まで、自動車分野での応用

1967年のマスタングがガレージに置いてあり、床パンが錆びて穴が開き、フェンダーがへこんでいる様子を想像してください。あるいは、どのカタログにも載っていないレースカー用のカスタムインテークマニホールド熱遮蔽板を設計する様子を思い浮かべてください。これらのシナリオは、自動車用板材加工の二大柱である「レストア」と「カスタム製作」を表しています。どちらも同じ基本的な成形技術に依存していますが、その目的は大きく異なります。

自動車業界は常に金属成形技術の革新を牽引してきました。週末の趣味としてクラシックカーをよみがえらせるホビーディストであれ、パフォーマンス部品を製造するプロのファブリケーターであれ、これらの応用方法の関連性を理解することで、より戦略的にプロジェクトに取り組むことができます。

クラシックカーのパネルのレストア

クラシックカーのレストアには独特の課題があります。つまり、新しいものを設計しているわけではなく、時間と腐食によって失われたものを再現しなければならないのです。当 JMC Automotive Equipment 備考:「古めの車に共通する問題があるとすれば、それはボディワークの損傷です。クラシックカーの塗装は、長年の使用により色あせや錆び斑が生じやすい傾向があります。そして多くの場合、単に再塗装しただけではボディパネルを完全に復元することはできません。

良い知らせは、自動車ボディ用の金属成形工具がかつてないほど手に入れやすくなっていることです。ここ数年で価格は大幅に下がり、多くのブランドが趣味用の溶接・成形機器ラインナップを提供しています。もはや大規模な作業場がなくても、本格的なレストア作業に取り組めるようになったのです。

レストアには通常、次の3つの主要技術が関与します。

- 曲げ加工: 金属プレスブレーキを使用して曲面を作り出す方法。標準的なシートメタルブレーキは最大135度までの折り曲げに対応しますが、高度な機械では複雑なボディ形状に合わせた特注のパネルを製作できます。

- ビーディング: ペアになった円形ダイを使用するビードローラーは、パネルに明確な形状を転写できます。エッジ処理や細部の仕上げに最適です。モーター駆動式なら、繊細な加工デザインでも両手を金属に添えたまま作業が可能です。

- プレス加工: フェンダーやインナーパネルを再現する際、専用の金型を備えたスタンピングプレス機が、工場出荷時の仕様と一致する複雑な形状を切断・成形します。

レストアプロジェクトに取り組む金属成形職人は、しばしば残っているオリジナルパネルからテンプレートを作成したり、工場の資料を収集したりすることから始めます。こうした参考資料は、ハンマーで打つ動作や成形ローラーを通す作業のすべてを導き、完成品が車両の元の形状と正確に一致するようにします。

パフォーマンスビルダー向けのカスタム製作

カスタム製作では発想を一変させます。既存のものを再現するのではなく、これまで存在しなかったものを新たに作り出すのです。パフォーマンスビルダーは特定の用途に最適化された部品を必要としますが、そのような部品はたいてい市販されていません。

自動車ボディ成形工具はここで二重の役割を果たします。フェンダーの代替部品を成形するのに使う同じエンジニアズホイールが、カスタムファイアウォールの作成にも使用できます。レストア用パネルを滑らかにするプレニッシングハンマーは、手で成形したインテークスクープの仕上げにも活用されます。あなたのスキルは異なる用途間で直接応用可能です。

シャーシ部品、サスペンションブラケット、構造部材など、すべて金属成形技術の対象となります。こうした機能部品は外観以上の配慮を必要とし、応力や振動、環境要因への耐性が求められます。素材選定、曲げ半径、溶接仕様が極めて重要な要素となります。

自動車用薄板金属加工の一般的なプロジェクトは、難易度が非常に広範にわたります。

- パッチパネル(初心者向け): 床パネル、インナーフェンダー修理、トランクフロアのパッチ—こうした平面または単一曲面の部品は、基本的な技術習得に適しています。

- ブラケットおよびマウント(初心者〜中級者向け): バッテリートレイ、リレーマウント、シンプルなサスペンションブラケットは、曲げ加工および基本的な成形を含みます。

- フェンダーフレア(中級者向け): 複合曲線と一貫したエッジは、ストレッチングやシュリンク制御のスキルを試します。

- カスタムフードおよびトランクリッド(中上級者向け): 複雑なカーブを持つ大型パネルは、広範囲にわたって忍耐強く作業する必要があります。

- フルボディパネル(上級者向け): フルフェンダー、ドアスキン、クォーターパネルは、これまでに学んだすべての技術を完全に習得していることが求められます。

- ロールケージおよびシャシーコンポーネント(上級者向け): 構造部品は正確な適合が必要であり、安全基準を満たさなければなりません。

ハンドメイドのプロトタイプと量産用スタンピングとの関係は、特に性能重視の用途において重要になります。小規模なショップにある金属成形機は、設計コンセプトを実証するための一品モノのプロトタイプを製作できます。その設計が検証されれば、大量生産のために量産用スタンピングへ移行することが可能になります。

に従って Global Technology Ventures 「シートメタルのラピッドプロトタイピングは、自動車メーカーが高速で高性能モデルを製作できるようにすることで自動車産業を革新しました。」この技術はカスタム製作者にとっても同様に有益です。高価な量産用金型の製作に着手する前に、CNC加工、レーザー切断、あるいは手作業での成形によって設計を迅速にテストできます。

50年前の工場パネルに合わせる場合でも、まったく新しいものを開発する場合でも、使用する技術は同じです。違いは基準となる参照点にあります。レストアの場合は元の仕様に基づき、カスタム制作の場合は性能要件に基づきます。いずれの場合も最終的に同じ問いに行き着きます。いつ、手作業による製作を超えて、量産対応可能なメーカーと提携するのが合理的になるのか、という問いです。

プロジェクトをプロトタイプから量産へスケーリングする

あなたは手作業でプロトタイプを成形し、設計を検証して、意図した通りに正常に機能することを確認しました。次に何をすべきでしょうか? 単一の手作り部品から数百、あるいは数千もの量産部品へと移行する段階は、多くの製造業者がつまずくポイントです。All Metals Fabricating社によると、「板金部品をプロトタイプから量産へ移行する工程こそが、アイデアが現実と向き合う瞬間であり、多くのプロジェクトが失敗する地点でもある」のです。

この課題は技術的なものだけにとどまりません。一点もののプロトタイプでは目立たなかった小さなDFM(製造設計性)上の選択が、量産化されるとコストを増大させ、サイクルタイムを延ばし、生産体制を不安定にさせる可能性があります。いつ、どのようにして移行するかを理解し、適切な製造パートナーを見つけることが、成功した製品投入と高価な失敗の差を生み出します。

手作業による製作を超えてスケールアップするタイミング

手作業での成形から次の段階に進むべきタイミングはどのように判断すればよいでしょうか?その答えは通常、量産の要件、一貫性の要求、および単価の3つの要因に帰着します。50個未満の部品を製造する場合、手作業による加工が依然として最も経済的な方法であることが多いです。しかし、生産数量が増えるにつれて、コスト計算は大きく変わってきます。

手で成形したカスタムブラケットを例に考えてみましょう。各部品の作成には45分かかります。50個の場合、合計で37.5時間の労力が必要です。では500個の場合はどうでしょう?375時間、つまりフルタイム勤務で約10週間分の作業時間が必要になります。一方、同じブラケットをスタンピング加工すれば、金型に8,000ドル程度の初期投資が必要ですが、各部品を数秒で生産できます。損益分岐点は部品の複雑さによって異なりますが、基本的な原則は同じです。大量生産では最終的に量産用金型の採用が有利になります。

ラピッドツーリングの概念 このギャップを埋めましょう 製造に数週間かかる 伝統的なハードツールとは異なり 急速なツールでは アルミや軟鋼の 鋳型を使用し 数日で完成します 設計を検証する際に 硬化加工を行う前に 何百から何千もの部品を処理します マヌフィンが指摘したように,企業は通常,レチス・メタル・ラッププロトタイプを用いるとき,従来のプロトタイプ製造や加工方法と比較して40~60%節約する.

専門的なスタンプサービスが 特定の生産量に対して より良い価値を提供できるかどうか 考えてみてください スタンプの仕上がりや 製造の仕上がりや 製造の仕上がりなど

プロフェッショナル 製造 業者と パートナーシップ

適切な製造パートナーを見つけることで 形状の細工の専門知識が 拡張可能な生産に 変えられます 制作エンジニアに どう伝えますか? 全く違う言語を話す人たちです

ここがDFM(製造性を考慮した設計)が不可欠になるポイントです。 according to 五溝 、「板金設計のスキルはあらゆるエンジニアにとって重要なツールですが、学術の場で板金設計に与えられる注目が非常に少ないため、ほとんどのスキルは職場で習得することになります。」これは生産に関するコミュニケーションにも当てはまります。

量産におけるDFMの主要原則:

- 工程能力への対応設計: レーザー切断、タレットパンチング、ブレーキ成形のいずれかがボトルネックとなる工程を特定し、理論的な完全性ではなく、その工程の能力に合わせて設計を行ってください。

- 工程数を最小限に抑える: バリ取り、溶接によるサブアセンブリ、仕上げなどの各追加工程は、サイクルタイムを増大させます。スマートな折り曲げ順序や成形特徴を活用して、ハンドリングを減らすよう設計を最適化してください。

- リブと公差の標準化: 標準の折り曲げ半径を使用することで、割れを防ぎ、工具コストを削減できます。穴は、材料厚さの2.5倍以上、さらに1つの折り曲げ半径分以上、折り曲げ部から離して配置することで、歪みを回避できます。

- 板目の方向を考慮してください: 曲げ加工に対する材料の粒状組織の方向は、特に熱処理済みまたは延性の低い金属において、割れのリスクに影響します。

金属成形機械の製造ニーズに対応する製造パートナーを検討する際は、以下の能力を持っているか確認してください。

| 能力 | なぜ 重要 な の か | 尋ねるべき質問 |

|---|---|---|

| 高速プロトタイピング | 生産用金型への投資前に設計を検証します | 一般的なプロトタイプ納期はどのくらいですか? |

| DFMサポート | 変更コストが低いうちに、量産性に関する問題を早期に発見します | 見積もり前に設計に関するフィードバックを提供していますか? |

| 品質証明書 | 一貫性があり、文書化されたプロセスを確実に実施します | どのような品質基準(IATF 16949、ISO 9001)を維持していますか? |

| 生産量の柔軟性 | プロトタイプから量産まで、成長を支援します | 小ロット生産と大量注文の両方に対応できますか? |

| 見積もり対応スピード | 運営効率性と顧客重視を示しています | 通常の見積もり対応時間はどのくらいですか? |

シャシーコンポーネント、サスペンションブラケット、または構造部品など自動車用途向けに加工を行うメーカーにとって、認証取得済みの製造業者との提携は特に重要になります。 シャオイ (寧波) メタルテクノロジー 真剣に取り組む加工業者が求めるべきものを体現しています:5日間で行える迅速なプロトタイピング、自動車品質基準のIATF 16949認証、包括的なDFMサポート、および12時間での見積もり対応。これらの能力により、板金成形設備設計を迅速に検証できるだけでなく、量産部品が自動車グレードの品質要件を満たすことも保証できます。

費用削減 戦略 量産規模においてより高度になります。初品検査(FAI)は、製造プロセスが設計意図に合致する部品を生産しているかを検証し、問題が数千個のユニットに拡大する前に発見します。モジュール式治具は、連続生産間のセットアップ時間を短縮します。リビジョン管理システムは、設計が変更された際に高価な誤りを防ぎます。

金属成形用の手作り工具から量産可能な部品への移行は、一夜にして実現するものではありません。しかし、適切な準備——堅実な設計向け製造性検討(DFM)、検証済みのプロトタイプ、信頼できる製造パートナーとの連携——があれば、手作業で成形したデザインでもあらゆる生産要求に応じてスケールアップできます。ハンマーやローラーによって金属がどのように変形するかを経験を通じて習得したスキルは、量産エンジニアと円滑にコミュニケーションを図る上で直接的な助けとなります。この基盤があることで、単なる加工者ではなく、最初のハンマーの一打ちから完成した量産部品に至るまでの全工程を理解するシートメタルフォーマーとなることができるのです。

シートメタル成形に関するよくある質問

1. シートメタルを成形するための3つの方法は何ですか?

主な3つの方法は曲げ、スタンピング、および絞り加工です。曲げ加工ではプレスブレーキを使用して直線に沿った角度を形成し、少量から中程度の生産量のブラケットやエンクロージャーに適しています。スタンピングは専用の金型セットを使用して複雑な形状を高速で生産するため、1,000個以上の部品を製造する場合にコスト効率が高くなります。絞り加工は板金を金型の空洞に押し込んでカップやハウジングなどの三次元形状を作成します。それぞれの方法は、複雑さ、生産数量、予算制約に基づいて異なるプロジェクト要件に適しています。

2. 板金を成形するために使用される工具は何ですか?

板金成形には、技能レベルやプロジェクトの範囲に応じてさまざまな工具が必要です。初心者はボディハンマー(14~18オンス)、ダミー(最低3ポンド)、手動式のシュリンク・ストレッチャー(50~500ドル)を必要とします。中級レベルの製作者は、仕上げ用のプランジングハンマー(2,000~5,000ドル)と曲面成形用の卓上式イングリッシュホイール(500~2,000ドル)を使用します。上級の専門家は、床置き型イングリッシュホイール(3,000~15,000ドル)、Pullmaxマシン(5,000~20,000ドル以上)、量産レベルの作業用パワーハンマー(8,000~25,000ドル以上)を活用します。

3. 手で板金を成形するにはどうすればよいですか?

手作業による成形は、ドリーを使用する「オン・ドリー」と「オフ・ドリー」の2つの基本技術に依存しています。オン・ドリー技法では、ハンマー打撃の直後ろにドリーを配置し、金属を滑らかにしてわずかに伸ばします。オフ・ドリー技法では、打撃点の近くにドリーを置きますが、真後ろには置かず、金属を再分配しつつ伸ばさないようにします。まず指先でパネルの状態を確認し、基準ラインをマーキングしてから、損傷部から外側に向かって円を広げるように作業を行い、10〜15回の打撃ごとに進捗を確認してください。プロのファブリケーターは、成形作業の70〜80%をオフ・ドリー技法で行います。

4. ベンディングとシートメタルのスタンピングの違いは何ですか?

曲げ加工では標準のVダイを使用し、セットアップ時間が短く、特別な工具費用がかからないため、500個未満の部品を対象とした試作や小規模生産に最適です。ただし、より多くの労力が必要となり、幾何学的形状は角のある曲げに制限されます。スタンピング(プレス成形)は初期段階での金型投資が大きく(5,000ドル~50,000ドル以上)、リードタイムも4~8週間かかりますが、大量生産において非常に低コストで、高い一貫性を実現できます。この両者の採用の分岐点は、通常、製品の複雑さに応じて数十個から数百個の範囲内にあります。

5. 手作業による製作から量産製造への移行はいつ行うべきですか?

数量要件が50個を超える場合、一貫性の要求が高まる場合、または単価コストが高額になる場合には、移行を検討してください。手作業で45分かかるブラケットは、500個では375時間の作業になります。ラピッドツーリングは、数週間ではなく数日で準備できるアルミニウムや軟鋼製の金型を使用して、このギャップを埋めます。シャシー、サスペンション、構造部品を必要とする自動車用途では、邵逸金属科技(Shaoyi Metal Technology)のようなIATF 16949認証メーカーと提携することで、5日間での迅速なプロトタイピング、包括的なDFMサポート、および量産拡大が可能な生産体制を利用できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——