自動車部品の曲げ加工技術:シート材およびチューブ材に対する高精度エンジニアリング

要点まとめ

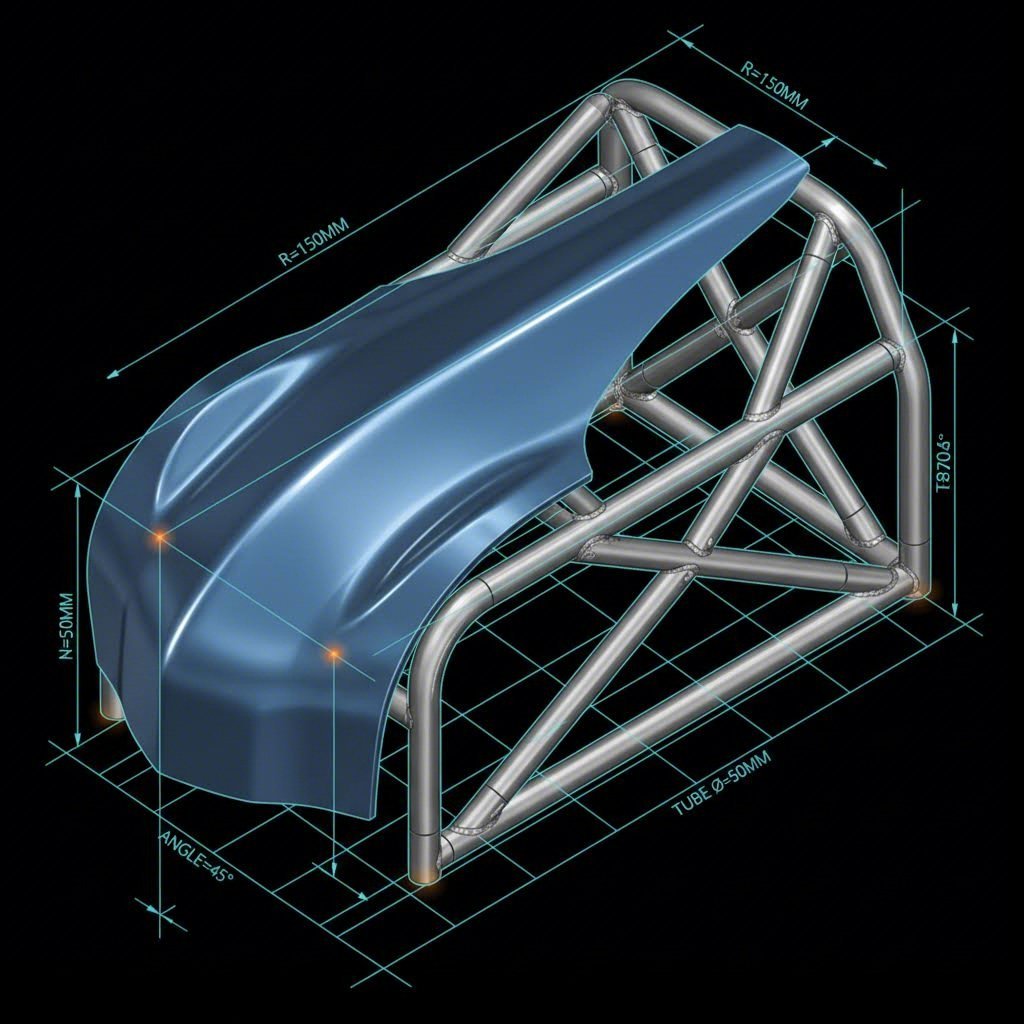

自動車のファブリケーションは、2つの異なるカテゴリーの技術を習得することが不可欠です。 自動車部品の曲げ加工技術 :ボディパネルや構造用ブラケットのための板金成形、およびエキゾーストシステムやロールケージ用のチューブベンディング。どちらの分野でも成功するには、「 最小曲げ半径 , スプリングバック補正 」や結晶粒の方向といった技術的変数を正確に制御する必要があります。

DIY愛好家にとっては、手動ブレーキやサンドバッグ成形などの比較的簡単な方法でも、レストア用のパッチ作業でプロフェッショナルな仕上がりが得られます。一方、産業用途では荷重下での構造的完全性を保つために、CNCプレスブレーキやマンドレルベンダーによる再現性が求められます。フェンダーの成形であれシャーシの製作であれ、適切な合金と加工法を選定することが、耐久性のある部品と破損した部品の差になります。

板金曲げ加工:ボディパネルおよび構造部品

板金曲げ加工は自動車のレストアと製造の要です。フェンダーやホイールハウス用の複雑な複合曲線を形成する簡単なL字ブラケットの製作に至るまで、あらゆる工程が含まれます。主な目的は、材料の結晶構造を破損させることなく、金属を直線軸に沿って塑性変形させることです。

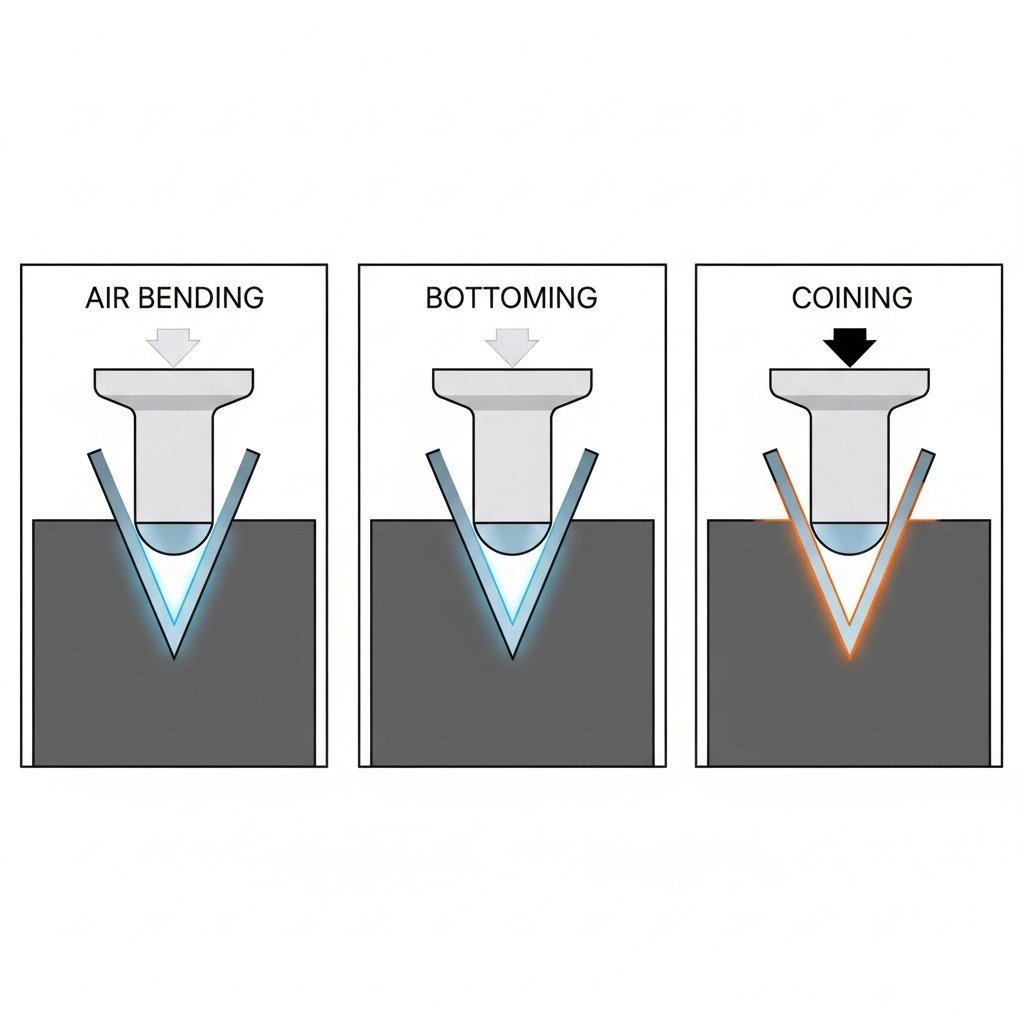

ほとんどの自動車用途において、 プレスブレーキ曲げ は業界標準です。パンチとダイスのセットを使用して、平板状の金属板を特定の角度に成形します。プレスブレーキ操作の3つのモードを理解することは、所望の公差および曲げ半径を達成するために不可欠です。

プレスブレーキ方式:精度と力

- 空曲げ: 最も汎用的で一般的な技術です。パンチが板材をV字ダイスに押し込むものの、底部まで完全に押し付けません。曲げ角度はパンチがどれだけ深く下降するかによって決まります。必要なトン数が少なく、スプリングバックを補正するための「オーバーベンド」が可能なため、多様な自動車部品に最適です。

- ボトム曲げ(ボトミング): 板はV型の形状に 完全に適合するようになります これはスプリングバックを減らし,空気曲線よりも高い精度を提供しますが,各角度に対してより多くの力と特定のツールが必要です.

- コイニング: 高トンネージの方法で ポンチが金属の中性軸に突入し 極度の圧力で薄くする を"コイン"で切り,完全にスポンバックを排除します. 精度では匹敵しないが,コストとツール耐久性のために標準の車体にはめったに使用されません.

曲線のためのロール曲線

輪のアーチやトランスミッショントンネルやハッドの皮などの大きな曲線部品を製造する際には,プレスブレーキが不十分です. ロールベンディング 金属を徐々に曲げるために3つのローラーシステム (ピラミッドセットアップ) を使用します. 中央と外側のロールの間の距離を調整することにより,製造者は,インクリメントプレスブレーキに関連する"キックライン"なしで,滑らかで一貫した半径を達成することができます.

| 方法 | 最適な用途 | 精度 | 費用/力 |

|---|---|---|---|

| エアベンディング | 固定装置,シャシーパネル | 中程度 (スプリングバックに敏感) | 低トン数/低金型コスト |

| ボトミング | 高精度構造部品 | 高い | 中トン数 |

| コインング | 大量生産OEMクリップ/部品 | 非常に高い(スプリングバックゼロ) | 高トン数/高摩耗 |

| ロールベンディング | フェンダー、トンネル、 sweeping curves | 可変(オペレーター依存) | 低荷重/専用機 |

チューブベンディング:排気管、ロールケージおよびブレーキライン

中空チューブを曲げる作業は独特の課題を伴います。外側の管壁が引き伸ばされて薄くなり、内側の管壁は圧縮されて厚くなるためです。適切なサポートがない場合、この応力によりチューブが楕円化(つぶれ)、折れ目やしわが生じてしまいます。自動車のパフォーマンス用途、特にヘッダー、エキゾースト、サファリティケージにおいては、チューブ内部の容積と構造的形状を維持することは絶対条件です。

ロータリー・ドロー式とラム式曲げ

ラム曲げ (またはコンプレッション曲げ)は、安価なマフラーショップでよく見られる方法です。油圧シリンダーがダイスをチューブに押し込み、チューブは外側の2つのローラーによって支えられます。低コストで高速ですが、チューブをわずかに潰してしまうことが多く、空気の流れを制限し、構造強度を低下させます。一般的にロールケージや高性能ヘッダーには不適です。

回転引き曲げ はプロフェッショナルの標準です。チューブは回転するベンディングダイスに固定され、その周囲に引き出されます。この方法では一定の中心線半径(CLR)を維持でき、シャシー作業に必要なきれいできれいな繰り返し可能な曲げ加工が可能になります。

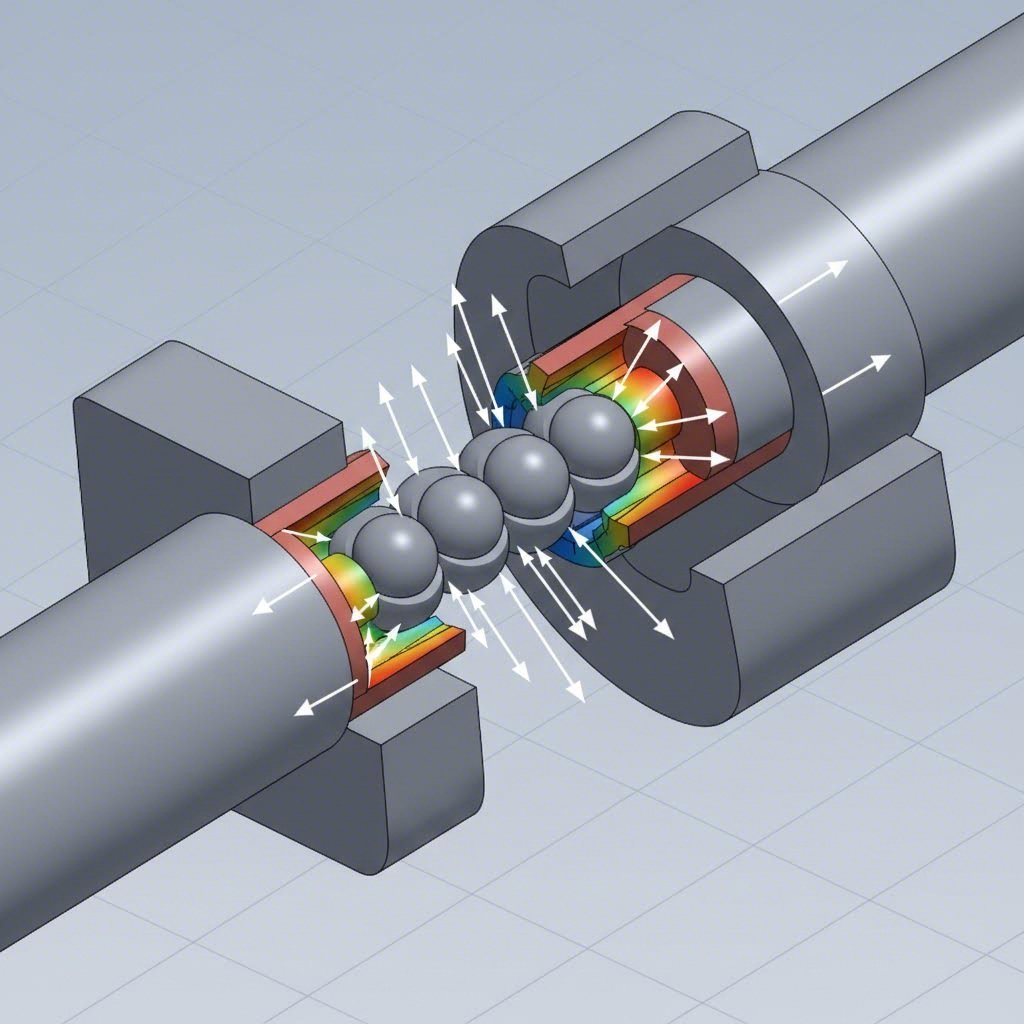

マンドレルの役割

高品質な曲げ加工、特に薄肉のステンレス鋼やアルミニウムの場合、マンドレルが不可欠です。 マンドレル マンドレルとは、曲げ加工中にチューブ内部に挿入される固体の棒状部品または連結されたリンクの集合体です。 内部 曲げ加工中にチューブ内部に挿入されます。

- 構造支持: 内壁を支え、つぶれやしわの発生を防ぎます。

- フロー効率: チューブを完全な円形に保つことで、マンドレル曲げは排気ガスの流速を最大限に維持します。

- 美観: 高級ヘッダーやインテークに見られる、滑らかでしわのない美しい曲げ形状を実現します。

プロのヒント: ロールケージ用チュービング(DOM鋼材またはクロモリ)を曲げる際は、FIAやNHRAなど主管団体の規則を確認してください。多くの団体ではしわのある曲げ(wrinkle bends)を禁止しており、応力集中を防ぐために特定の最小曲げ半径(通常はチューブ直径の3倍)を規定しています。

曲げ加工の科学:設計と素材の考慮事項

自動車部品の曲げ技術を習得するには筋力よりも数学的思考が重要です。金属の物理的特性を無視すると、フランジが割れたり、部品が合わなくなったりする原因になります。

最小曲げ半径

すべての金属には、外側の繊維が破断する前に曲げられる限界があります。これがいわゆる 最小曲げ半径 軟鋼の一般的な規則として、曲げ半径は少なくとも材料の板厚(1T)以上であるべきです。アルミニウム、特に6061-T6などの硬質合金の場合、割れを防ぐために曲げ半径を板厚の3〜4倍にする必要があります。アルミニウムを焼きなまし(加熱して軟化させる処理)することで、より小さな半径での曲げが可能になります。

スプリングバックとKファクター

金属には記憶があります。曲げ加工後、わずかにリラックスし、元の形状へと部分的に戻ろうとします。これが スプリングバック いわゆるスプリングバックです。90度の曲げでは、この弾性復元を補うために92度または93度まで曲げる必要があります。高張力鋼材(現代のシャーシに使用されるものなど)は、軟鋼に比べてはるかに大きなスプリングバックを示します。

寸法精度を確保するために、加工業者は Kファクター kファクターを使用します。Kファクターは中立軸(金属の圧縮も伸長もしない部分)の位置を定義する比率です。Kファクターを用いて正しい曲げ許容値を計算することで、完成品の寸法がCAD図面と正確に一致します。

職人の道具:DIY用とプロ用の設備

自動車用金属成形の参入障壁は多くの人が考えるよりも低く、DIY用ツールと産業用生産設備の間には大きな差があります。使用する機器の選択が、作業速度、繰り返し精度、および扱える最大板厚を決定します。

DIY製作者キット

レストア愛好家やカスタムメカニックにとって、「手作業」による方法は、一点ものの部品に対してしばしば優れた制御性を提供します。

- 手動プレスブレーキ シンプルなレバー式ブレーキは、パッチパネル用の薄板金属を扱うことができます。

- シュリンカー/ストレッチャー ウィンドウチャンネルなどの複雑な曲面を、金属の端を機械的に収縮または伸長させることで作成する際に不可欠です。

- ハンマーとドリー 板金を滑らかに仕上げたり、輪郭を修正したりするための基本的な手法です。

- バイス曲げ 柔らかいジャッキとゴム槌を使用すれば、丈夫なベンチバイスは小型ブラケットに対して事実上「ゼロコスト」のブレーキとして効果的に機能します。

工業生産へのスケーリング

試作段階から量産へ移行する際、技術は手作業による加工から自動化された高トン数のスタンピングへと変化します。産業用設備では、複雑で複数の折り曲げを要する部品にはCNCプレスブレーキが、大量生産の効率性には油圧スタンピングプレスが使用されます。

プロジェクトが大規模での厳しい品質基準を求める場合、専門メーカーと提携することが論理的な次のステップとなることが多いです。例えば シャオイ金属技術 は包括的なスタンピングソリューションを提供しており、最大600トンのプレス能力を活用してIATF 16949認証部品を供給しています。コントロールアームや構造用サブフレームなど、ニーズに応じて迅速な試作から何百万もの量産部品までのギャップを埋める専門知識を持っています。

まとめ

自動車用途における金属成形の技術は、部品の機能に応じた加工方法を選択することにかかっています。農用トラックにはラムベンディングで成形された排気管でも問題ないかもしれませんが、サーキット走行向けのシャーシにはロータリードローベンディングの精度が求められます。同様に、外装パネルなどの外観重視の部品にはスリップロールによる滑らかな仕上げが適している一方、構造用サスペンションブラケットはプレスブレーキによる明確な精度に依存しています。

これから製作を始める人にとって、最初のステップは材料の限界を理解し、最小曲げ半径を尊重し、スプリングバックを予測することです。フェンダーの補修を手作業でハンマーを使って行う場合でも、量産用にCNC制御のプレスブレーキをプログラミングする場合でも、物理法則は同じです。適切な材料から始め、伸張余長を計算し、安全性と性能を保証する曲げ加工方法を選びましょう。

よく 聞かれる 質問

1. プレスブレーキ曲げの主な種類は3つありますか?

3つの主要な技術は エアベンディング , ボトミング および コインング エアベンドは、その柔軟性と低い成形力の要件から最も一般的です。ボトミングは、シートをダイに対して押し付けることで高い精度を実現し、一方コイニングは極めて高い圧力を用いてダイの形状を金属に押し付けることで、スプリングバックを完全に排除します。

自動車の排気管を曲げる際に最適な技術は何ですか?

マンドレル曲げ 自動車用排気システムにおいて、最も適した技術と広く認識されています。曲げ時にチューブ内部にサポートロッド(マンドレル)を挿入することで、パイプのつぶれやしわの発生を防ぎます。これによりチューブの内径が一定に保たれ、排気ガスの流れが最適化され、エンジン性能を最大限に引き出します。

アルミニウムはなぜ自動車部品を曲げる際に割れやすいのですか?

アルミニウムが割れる主な理由は、 曲げ半径が小さすぎることにあります または合金が硬すぎる場合(T6焼き入れなど)です。軟鋼とは異なり、アルミニウムは延性が低くなっています。割れを防ぐため、曲げ加工では通常、より大きな曲げ半径(材厚の3〜4倍程度)を使用し、組織の流れに沿ってではなく、流れに対して直角方向に曲げるか、複雑な形状には焼鈍(より柔らかい)状態のアルミニウム材を使用してください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——