自動車用照明部品のスタンピング:エンジニアリングガイド

要点まとめ

自動車照明部品のスタンピング は、電気端子、ヒートシンク、リフレクターハウジング、マウントブラケットなど、車両照明システム向けの重要な金属部品を製造するための高精度な製造プロセスです。現代のLEDアセンブリは厳しい熱管理と一貫した電気伝導性を必要とするため、メーカーは高速スタンピング技術を用いて何百万もの不良のない部品を生産しています。 プログレッシブダイスタンピング 放熱性が必要な材料としてアルミニウム、導通性が必要な部分には銅を選定すること、またパートナー企業が IATF 16949認証 を取得していることを確認し、グローバルな自動車品質基準を満たすようにすることが重要です。

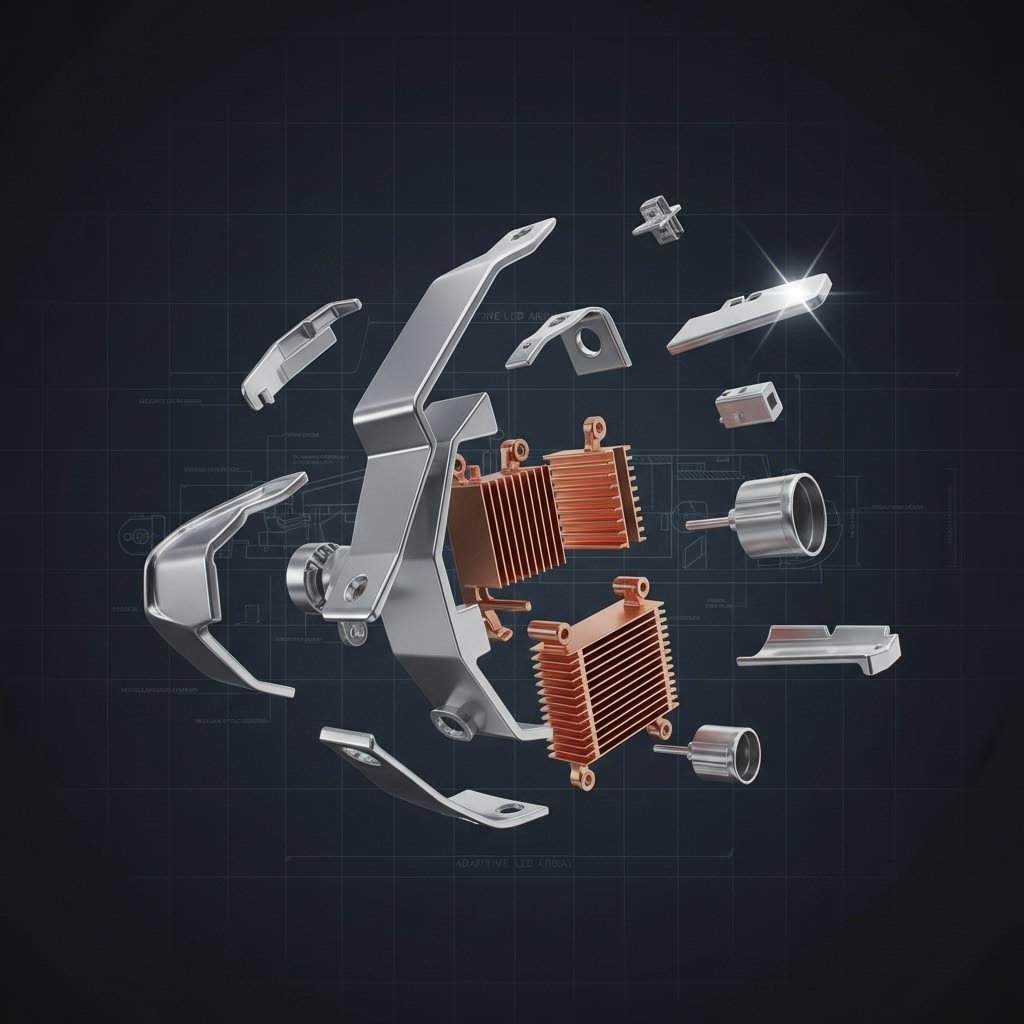

現代の自動車照明における重要なスタンプ加工部品

ハロゲンからLEDやレーザーマトリックス照明への移行は スタンプされた金属部品の複雑さを変えました 自動車エンジニアは シンプルなブラケットだけでなく 複雑な接続装置や 熱装置も必要としています 越し越しコンパクトなヘッドライトやバックライトに 収まるように 高精度スタンプは,これらのシステム内で 3つの主要な機能があります.電気接続,構造的サポート,熱管理.

電気接続装置

電気部品に 押印されているのです 電気部品は バスバー と 鉛枠 高伝導性の銅合金でスタンプされ,LED配列に効率的に電力を配送する. 端子 接続装置は,エンジンの振動や熱循環にもかかわらず,接触の整合性を維持しなければならない. 標準的な消費電子機器とは異なり,これらの自動車グレードの部品は,インスルトモールディングとして知られるプロセスで,プラスチック注射型ハウジングに安全にロックするように設計された複雑な幾何学を特徴としています.

熱管理の部品

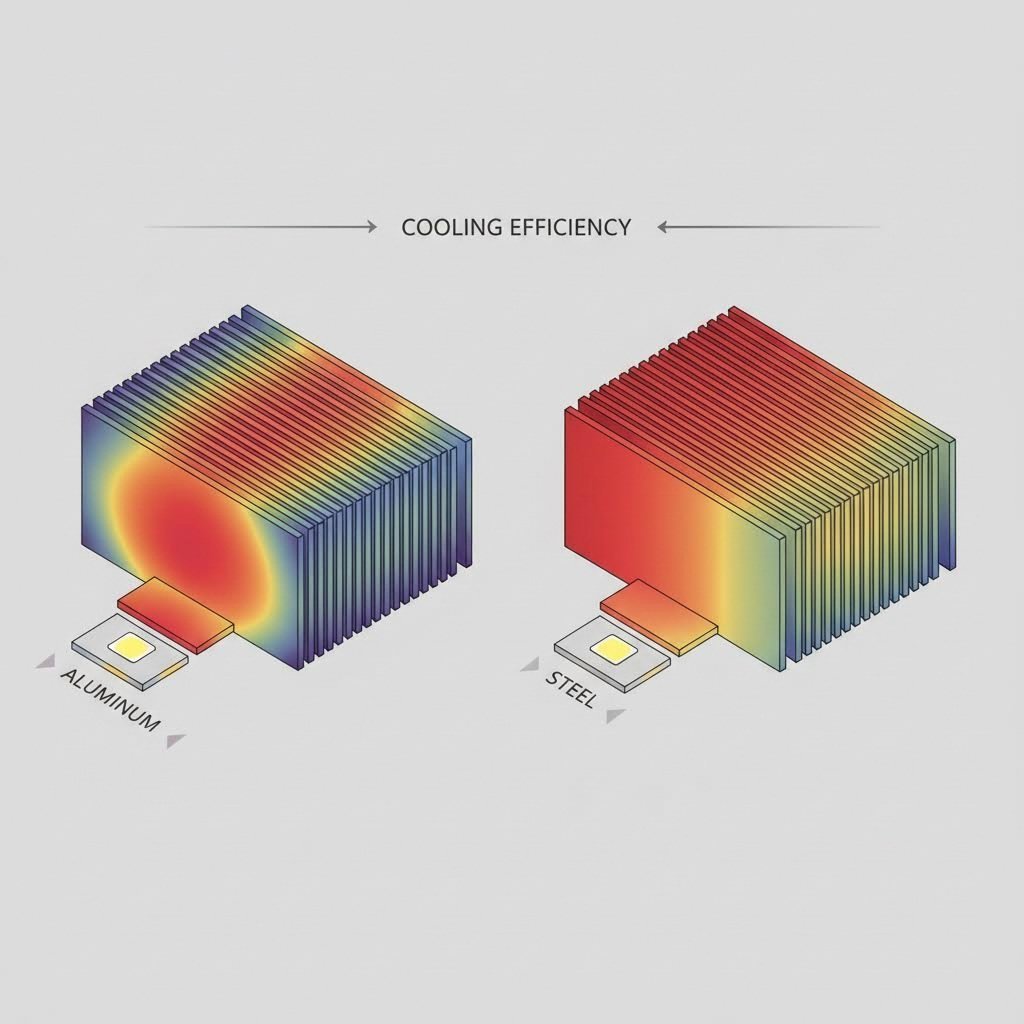

LEDの長寿命は放熱性能に直接関係しています。金属プレス成形は、放熱構造を作成するための費用対効果の高い解決策を提供します。 熱槽 アルミニウム合金をプレス加工することで、製造業者は軽量でありながら広い表面積を持つ部品を製造でき、これにより敏感なダイオードから熱を効果的に吸収・拡散できます。これらの部品は、迅速な熱伝導を確保するために、プリント基板(PCB)やハウジングに直接組み込まれることが多いです。

光学および構造用ハードウェア

レンズにはプラスチックが主流ですが、特定の分野では構造的剛性と光学精度において金属プレス成形が優れています。 リフレクターリング と バルブシールド は光路を歪めることなく制御するために高品質な表面仕上げを必要とします。一方で、厚手の鋼板で作られた 取り付けブラケット と 保持クリップ は、車両が悪路を走行しても照明モジュール全体が正しく位置し、確実に固定されるようにします。

材料選定戦略:導電性、重量、および放熱性

適切な材料を選ぶことは、性能、重量、コストの間で工学的にバランスを取る作業です。自動車用照明部品のスタンピングでは、3つの主要な材料群が主流であり、それぞれが明確な工学的用途に応じて使用されます。

銅および真鍮合金

電気部品においては、 銅C110 (電解銅)はその優れた電気伝導性(100%IACS)から標準的な材料となっています。しかし、純銅は柔らかく強度が不足します。接触圧力を維持するためにばね特性を必要とする端子には、エンジニアが通常 真鍮 または高機能な ベリリウム銅 合金を指定します。これらの材料は、十分な導電性を維持しつつ、疲労に耐えるための必要な引張強度を備えています。

アルミニウム合金

アルミ 5052 と 6061ヒートシンクやハウジングのための定番選択肢です。アルミニウムは、高電力LEDの冷却に不可欠な優れた熱伝導性を備えながら、銅や鋼と比べて大幅に軽量です。また、自然な耐食性を持ちますが、スタンピング工程中に「ガリング」(材料の付着)が発生しやすくなるため、専用の工具コーティングや潤滑剤が必要になることがあります。

ステンレス鋼および圧延鋼

外装の構造部品や湿気にさらされる内部部品には、 300シリーズステンレス鋼 二次メッキ処理を必要とせずに優れた耐食性を提供します。腐食のリスクは低いものの、強度が最も重要な内部ブラケットには、 冷たい金属 生産後の亜鉛メッキまたはイコート処理とともに、依然として最も費用対効果の高い選択肢です。

製造プロセス:プログレッシブダイとディープドロー

スタンピング方法の選択は、主に部品の形状と生産量に左右されます。自動車用照明プロジェクトは、通常、大量生産(数十万から数百万個の部品)を対象とするため、効率性が最も重要な要因となります。

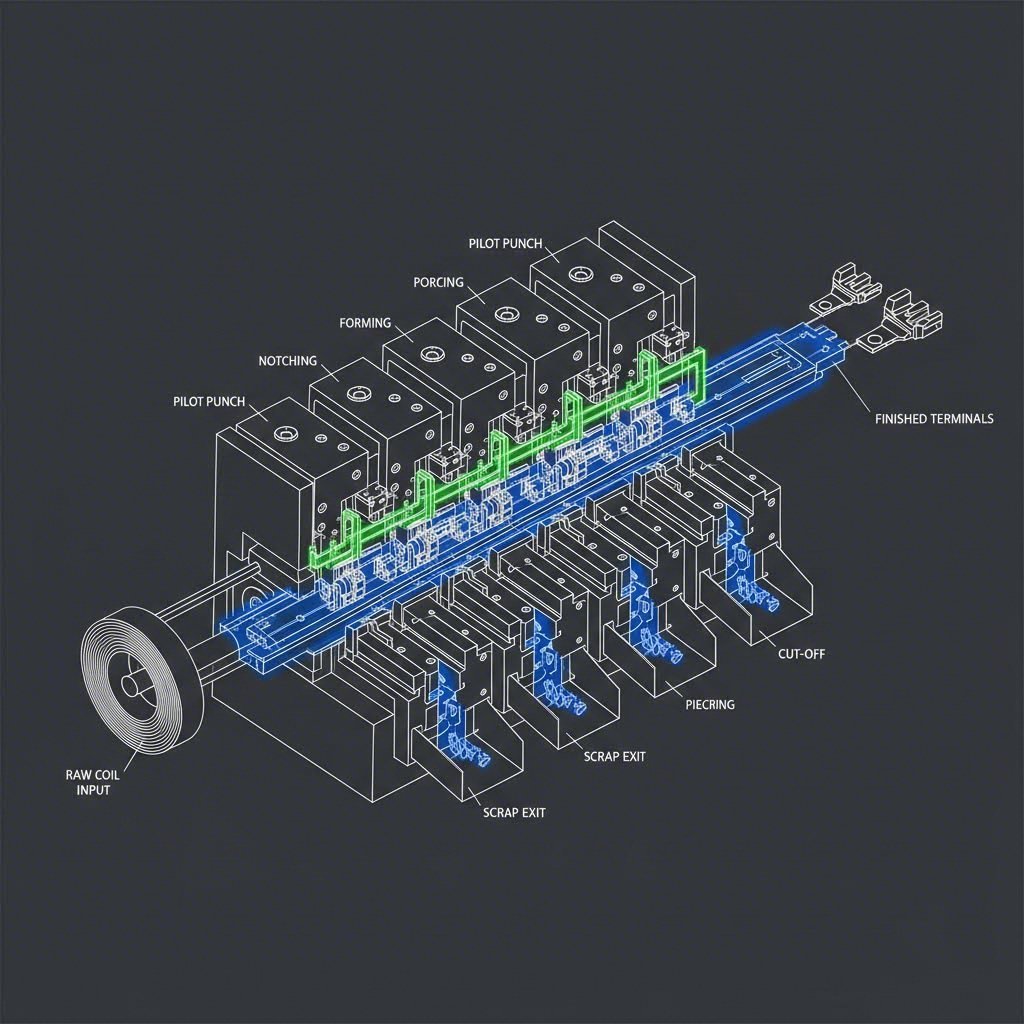

プログレッシブダイスタンピング

プログレッシブダイスタンピング 端子、クリップ、リードフレームなど、複雑で小~中サイズの部品を製造する際の業界標準です。このプロセスでは、金属のコイルが1つの金型内にある複数の工程ステーションを通過します。ストリップが前進するごとに、各ステーションで切断、曲げ、パンチング、またはコイニングといった特定の加工が行われます。完成した部品は最終ステーションで分離されます。この方法は非常に高速で、毎分数百ストロークの処理が可能であり、大量生産における単価を低く抑えることができます。

深絞りスタンピング

コンデンサーキャン、電球ソケット、特定のリフレクター外装など、円筒形または箱型で深さのある部品の場合— 深絞りスタンピング が必要です。この工程では、金属板をダイ cavity に引き伸ばします。材料が破れたりしわになったりすることなく流動する必要があるため、技術的に難易度が高いです。進行形打ち抜きよりも速度は遅いですが、シーリングされた照明ユニットに不可欠な、継ぎ目がない中空の金属形状を作る唯一の方法です。

主な課題:精度、熱、および表面仕上げ

自動車用照明部品のスタンピングは、一般産業用スタンピングとは異なる独自の課題を伴います。サプライヤーは、ライトの外観的および機能的品質に影響を与える変数を厳密に管理しなければなりません。

光学的表面品質 はリフレクターや外装ベゼルにとって極めて重要です。顕微鏡レベルの傷やダイ跡さえも、光を不規則に散乱させたり、高級ヘッドライトアセンブリにおいて目に見える欠陥を生じさせる可能性があります。製造業者は、磨かれた炭化タングステン製ダイと専用のハンドリングシステムを使用して、生産プロセスを通じて部品が完璧な状態で保たれるようにしています。

熱変形 リスクはさらに大きいのです LEDが動作するにつれて 局所的な熱を発生します スタンプ付き熱吸収器は,LEDボードと完全に接触できるように完全に平らな設置面を持つ必要があります. 曲線やが空気の隙間を作り出し 隔熱剤として作用し LEDの早速故障を引き起こす可能性があります

供給者の選択:調達と認証

自動車照明用のスタンプパートナーを選ぶのは 価格だけでなく リスク軽減と拡張性です 自動車サプライチェーンでは 品質基準を厳格に遵守し 回収を防止し 安全を確保する必要があります

取引不可:IATF 16949

自動車サプライチェーンのための部品の製造を保証するサプライヤー IATF 16949 この規格はISO 9001をさらに発展させ、欠陥の予防、変動の低減、および継続的改善を重視しています。これにより、スタンパーがFMEA(故障モード影響分析)およびPPAP(生産部品承認プロセス)に関する堅牢なプロセスを有しており、すべてのブラケットや端子が正確な設計仕様を満たしていることを保証します。

試作機から生産へ

自動車調達における一般的な摩擦点の一つは、試作段階から量産段階への移行です。エンジニアは高価な量産用金型の製作に踏み切る前に、検証のために小ロットの部品を必要とすることがよくあります。このようなライフサイクル全体に対応できるパートナーを見つけることは非常に価値があります。例えば、 シャオイ金属技術 このギャップを埋めることに特化しており、50個のラピッドプロトタイピングから数百万個の大量生産まで対応する包括的なスタンピングソリューションを提供しています。最大600トンのプレス能力と厳格なIATF 16949準拠を備えており、OEMレベルの品質でコントロールアームや高精度ライト部品などの重要なコンポーネントを安定して供給できます。

ライト向けの戦略的調達

車両の照明システムの性能は、レンズそのものと同じくらい、その背後にあるスタンピング金属部品に依存しています。材料特性、スタンピング工程、品質認証の相互関係を理解することで、調達チームは安全性、耐久性、規制遵守を確実にするコンポーネントを確保できます。製造能力だけでなく、熱的および電気的課題に対するエンジニアリング能力を持つサプライヤーを優先すべきです。

よく 聞かれる 質問

1. 自動車用LEDヒートシンクに最適な素材は何ですか?

アルミニウム合金、特に5052および6061は、LEDヒートシンクの標準です。銅と比較して、高い熱伝導性、軽量性、およびコスト効果の間で最適なバランスを提供します。アルミニウムは高出力LEDが発生する熱を効果的に放散し、過熱を防ぎ、照明装置の寿命を延ばします。

2. 照明端子にプログレッシブダイスタンピングが好まれる理由は?

プログレッシブダイスタンピングは、高精度で複雑な形状を高速かつ連続的に生産できるため好まれます。自動車用照明装置では、何百万もの同一の端子およびコネクタが必要となるため、このプロセスは一貫性を保ち、単価を低く抑えることができ、大量生産にとって不可欠です。

3. スタンプ成形品は照明アセンブリにおけるダイカスト部品に代わることができるか?

はい、多くの場合に該当します。プレス成形された板金部品は、ダイカスト製の代替品と比べて、多くの場合、軽量で生産コストが低くなります。ダイカストは壁厚をより変化させられますが、ブラケット、シールド、クリップなどの薄肉で高強度が求められる用途では、プレス成形の方が優れており、車両全体の軽量化に貢献します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——