自動車用金属スタンピング工程の概要:コイルから部品へ

要点まとめ

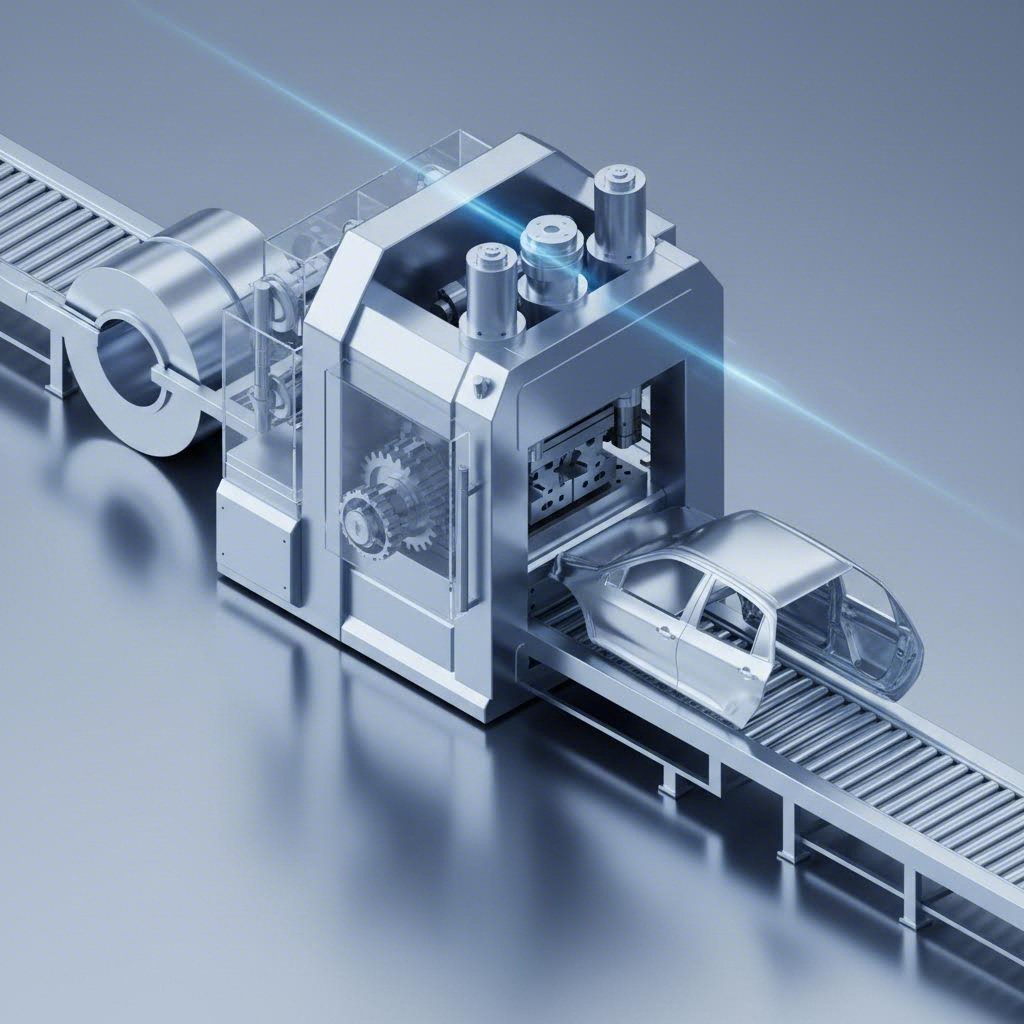

自動車用金属プレス加工プロセスの概要 :この高速製造技術は、油圧または機械式プレスとカスタムダイを用いて、平らな金属板をシャシーのブラケットからボディパネルに至るまで、高強度鋼やアルミニウムなどの精密な車両部品に変換します。このプロセスでは、1,600トンを超えるような極めて高い圧力を利用して材料を切断、成形および形状加工します。自動車エンジニアや調達担当チームにとって、金属プレス加工は拡張性、コスト効率、再現性において比類ない利点を提供し、現代の大規模生産の基盤となっています。

プロセスの構造:コイルから部品へ

原材料の金属コイルから完成した自動車部品に至るまでの流れを理解するには、プレス工場の内部を観察する必要があります。このプロセスは、精密なエンジニアリングと強大な力が融合する時系列のワークフローです。主要メーカーによると トヨタ 単一のスタンピング工程は、互いに重ねられた何千台もの車に相当する垂直圧力を加えながら、わずか3秒で完了することもあります。

- 設計と金型作成 :金属がプレスに接触する前からこのプロセスは始まります。エンジニアはCAD/CAMソフトウェアを使用して部品とそれを成形する「金型」(工具)を設計します。この段階で部品の公差が決定され、多くの場合ミリメートルの1000分の1以内の精度を確保し、シームレスな組み立てを可能にします。

- 材料供給 :巨大なシート金属のコイルが展開され、プレス機に供給されます。この工程では、コイル由来の湾曲を除去するために金属を矯正・平準化する作業が伴い、金型に入る「ブランク」が完全に平らであることを保証します。

- ブランキングとパンチング :金属がプレス機に入る際、最初の工程は通常「ブランキング」であり、部品のおおまかな外形がストリップから切断されます。同時に、パンチング工程によってファスナーや組み立て位置合わせに必要な穴が開けられることがあります。

- 成形と引き抜き加工 : ここで奇跡が起こります。プレス機がフラットなブランクを金型キャビティ内に押し込み、金属を3次元形状へと塑性変形させます。これには、曲げ、フランジ形成、または深絞り加工による成形が含まれ、立体的な形状に深さを与えます。

- 精加工 : スタンプ成形された部品は排出されますが、まだ完成品ではありません。バリ取りなどの後処理工程で鋭いエッジを除去し、腐食防止のために表面処理が施されることがあります。

主要なスタンピング技術:プログレッシブ、トランスファー、ディープドロー

自動車部品はすべて同じではなく、それらを製造するために使用されるスタンピング方法も同様です。適切な技術を選ぶ際には、部品の複雑さ、生産量、サイズが判断基準となります。この分野のリーダーである ESI Engineering は、3つの主要な方法を強調しています。

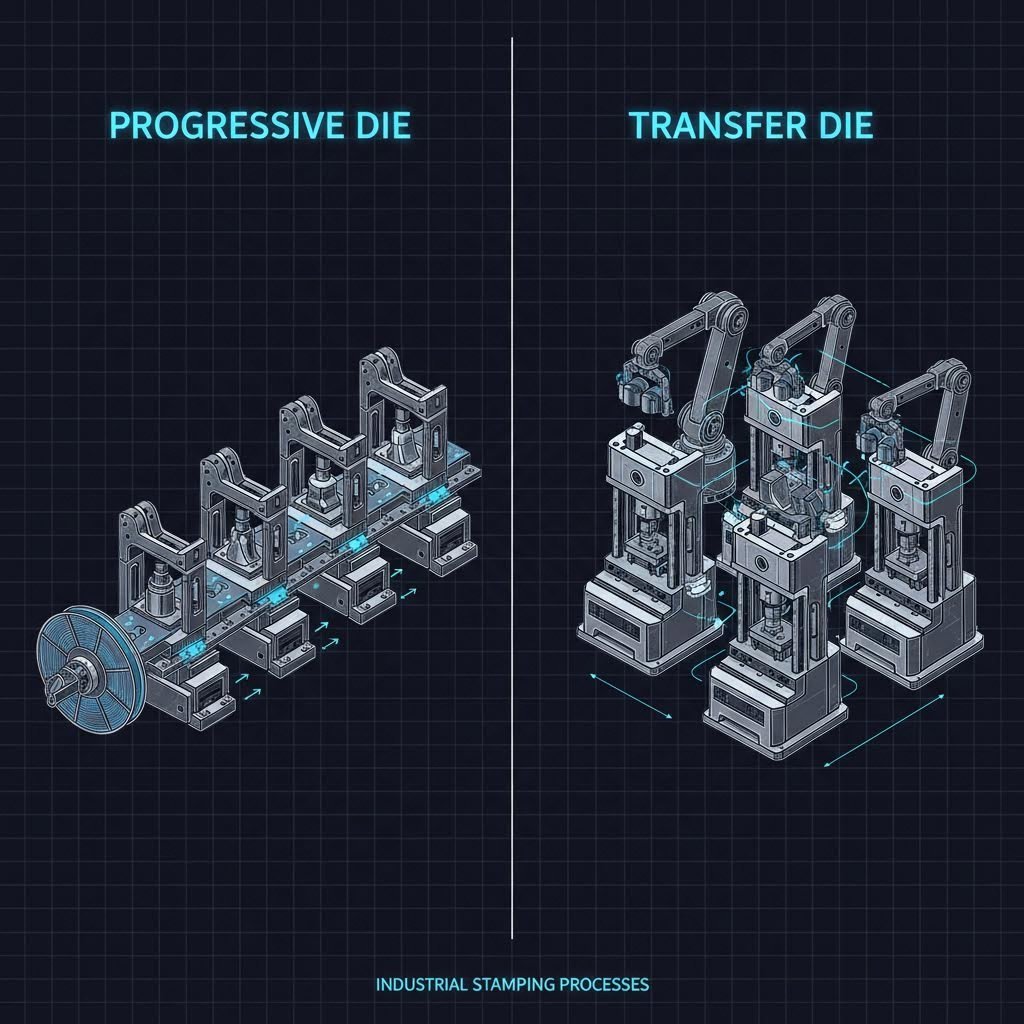

プログレッシブダイスタンピング

小型から中型の部品を大量生産するのに適しており、プログレッシブスタンピングは、一連の工程を備えた単一の金型内を連続的に送られる金属ストリップを使用します。ストリップが前進するにつれて、各工程で異なる作業(切断、曲げ、パンチ)が行われます。これは業界におけるスピードの王者であり、最小限の廃材で毎分数百個の部品を生産することが可能です。

トランスファー押出成形

ドアパネルやエンジンフレームなどの大型部品には、トランスファースタンピングが標準です。ストリップに部品がつながったままになるプログレッシブスタンピングとは異なり、この方法では工程の早い段階で部品が切り離されます。機械的な「フィンガー」またはトランスファー装置が個々の部品を一つの金型工程から次の工程へと移動させます。これにより、連続ストリップでは対応できないより複雑な形状や大規模なサイズの加工が可能になります。

深絞りスタンピング

部品の深さがその直径を超える場合、例えばオイルフィルターのハウジングや燃料タンクなどを想定すると、深絞り加工が必要です。この技術では、パンチを使用して金属を金型キャビティ内へ極端に伸ばします。極度の変形プロセス中に破断やしわを防ぐために、専門的な材料の流動制御が必要です。

| 特徴 | プログレッシブダイ | トランスファーダイ | 深絞り |

|---|---|---|---|

| 主な効果 | 高速・大量生産 | 大型で複雑な部品 | 深さと円筒形状 |

| 一般的な部品 | ブラケット、クリップ、端子 | ボディピラー、サスペンションアーム | オイルフィルター、センサーのハウジング |

| コスト要因 | 1個あたりのコストが低い | 金型への投資が高くなる | 材料の成形性に限界がある |

材料科学:車を構成する金属とは?

自動車が軟鋼だけで作られていた時代はもう遠い過去のものだ。現代の自動車部品のプレス加工には、安全性、重量、性能のバランスを取るために設計された、さまざまな先進合金の複合的な使用が不可欠である。 American Industrial 業界における軽量化の要請を支える素材への移行を際立たせている。

高張力鋼(HSS) シャシーおよび乗員保護用サバイバルセルなど、安全上極めて重要な部品については、依然として業界標準の素材である。非常に優れた衝突保護性能を持つが、従来の鋼材と比較してプレス成形にはるかに高いトン数が必要になる。高張力鋼(HSS)成形時の摩耗や応力に耐えるため、製造業者は硬化処理された金型を使用しなければならない。

アルミニウム 車両の軽量化を実現し、EVの航続距離を延ばすための選択肢として最適な素材である。ボンネット、ドア、リアゲートなどに頻繁に使用されるアルミニウムは鋼よりも軽量であるが、成形後にバネ戻りしやすい性質があるため、プレス成形がより困難になる。この弾性を補正するために、きわめて精密な金型設計が求められる。

銅と真鍮 構造的には小さい役割を果たす一方で、機能面では極めて重要である。車両の電動化が進む中、これらの金属は電気伝導性に優れていることから、バスバー、端子、コネクタとしてプレス成形されている。

自動車への応用:実際にプレス加工されている部品とは?

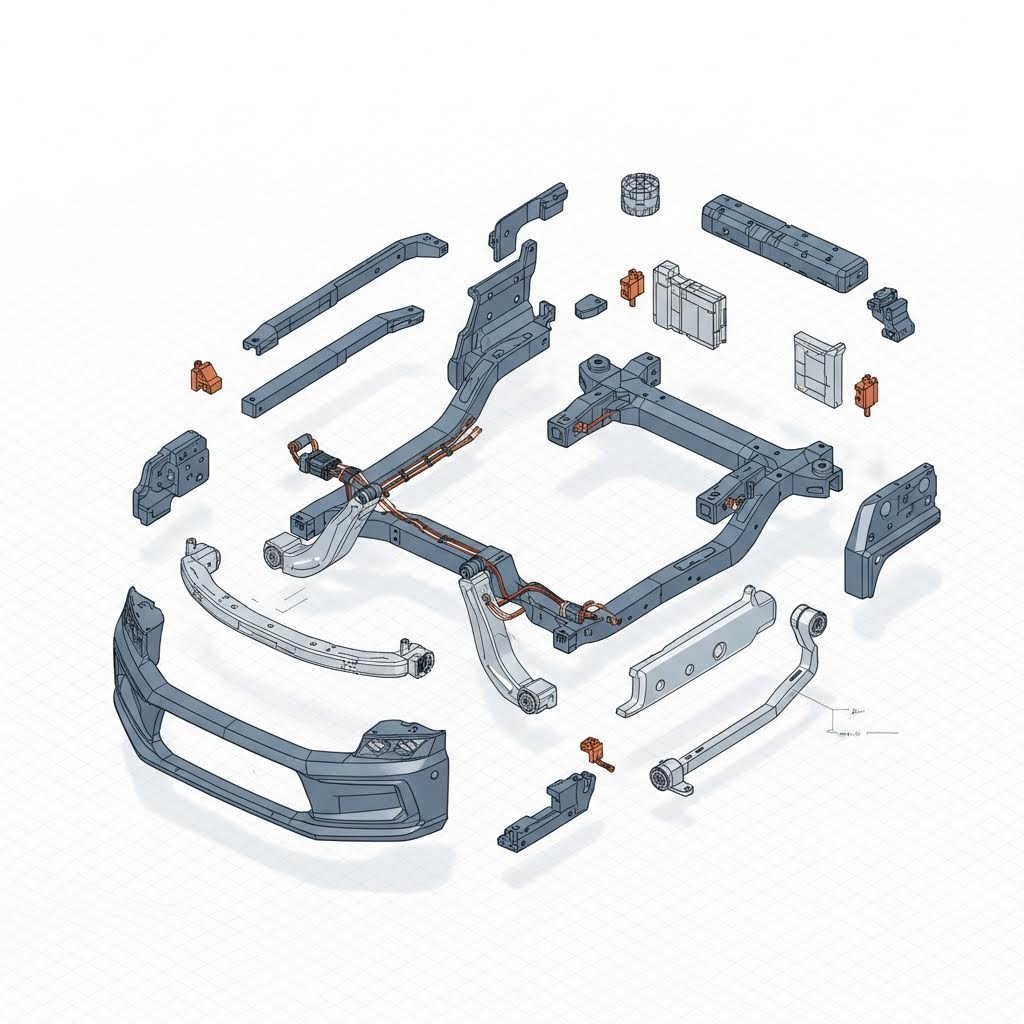

プレス加工プロセスの汎用性により、自動車のほぼすべてのシステムに関与している。外観の光沢ある部分から、内部の機械的要部まで、プレス部品はいたるところに存在する。

- ホワイトボディ :これは車両の骨格フレームを指す。ここでのプレス部品にはフェンダーやボンネット、ルーフなどの大型パネルや、乗員を保護するための構造ピラー(A、B、Cピラー)が含まれる。表面仕上げが極めて重要であり、「クラスA」のプレス加工により完璧な外観が実現される。

- シャシーと懸垂 :サスペンションアームやクロスメンバーなどの部品は、常に路面からの振動や応力に耐えなければならない。プレス加工はそのための必要な耐久性と疲労強度を提供する。

- パワートレインおよびエンジン : 精度 は,油槽,バルブ 蓋, transm 速成 の よう な エンジン 部品 に は 極めて 重要 です. これらの部品は,漏れを防止し,機械効率を確保するために,しばしば厳しい許容が必要です.

初期設計からフルスケール組成までの複雑な環境を 乗り切るメーカーにとって 幅広い分野に対応できるパートナーを見つけることが 極めて重要です シャオイ・メタル・テクノロジーのような会社も 包括的なスタンピングソリューション 急速なプロトタイプ製造から大量生産までの ギャップを埋め合わせるものです 600トンまでのプレスを利用して IATF 16949 認証された部品を 提供します

産業 の 傾向: スタンプリング の 将来

自動車用スタンプ業界は,電気自動車 (EV) とスマート製造への移行によって急速に進化しています. National Material 蓄電池の箱や熱管理システムへの需要が,スタンパーに新たな機会を創出していることを指摘する. これらの部品には 大きくて深みのある幾何学と 特殊な結合技術が 必要になります

さらに、自動化がプレス工程を変革しています。最新の生産ラインでは、IoTセンサーがダイに直接統合され、摩耗をリアルタイムで監視し、故障前のメンテナンス需要を予測します。この「スマートスタンピング」方式により、稼働時間を最大化し、100万個目に生産された部品でも最初の部品と同様に高い精度を保証します。

よく 聞かれる 質問

1. スタンピング工程の7つのステップとは何ですか?

バリエーションは存在しますが、包括的なスタンピング工程には一般的に7つのステップがあります。1. ブランキング(概形の切断)、2. パンチング(穴あけ)、3. ドローイング(深絞り成形)、4. ベンディング(角度成形)、5. エアーベンディング(底部接触なしの曲げ加工)、6. ボトミングおよびコイニング(細部の転写と最終形状の確定)、7. ピンチトリミング(絞り成形品からの余剰材料の除去)です。

2. メタルスタンピングの4つの種類は何ですか。

4つの主要なカテゴリは、プログレッシブダイスタンピング(連続的な自動成形)、トランスファーダイスタンピング(機械的に移動される大型部品用)、ディープドロースタンピング(深い中空形状用)、およびフォースライド/マルチスライドスタンピング(4方向から同時に複雑な曲げ加工を行う)です。

3. 自動化製造におけるスタンピング工程とは何ですか?

自動化製造では、スタンピング工程は相互に接続されたシステムによって行われ、ロボットアームまたは機械式フィーダーがプレスラインに沿って金属を搬送し、人的介入を最小限に抑えます。これには自動コイル供給、ダイステーション間のロボットによる移送、および高速で品質を検証する自動光学検査システムが含まれます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——