金属板の切断方法の選択:DIYツールを使うか、加工業者に依頼するか

薄金属 切断 の 基本 理 を 理解 する

金属の塊を手に取り それをどう形づけるか 疑問に思ったことはありますか? 週末の修理を やり直す 勇者でも 生産ラインを走らせるプロフェッショナル・メーカー 切断の仕方を正しく理解することは 成功するプロジェクトの始まりです

金属板切断とは何か

薄金床切削は,特定の部品や部品を作成するために,平ら金属ストックから材料を正確に除去する. この基本的な金属加工プロセスは 材料のない金属シートを 特定の仕様に合わせた 機能的な形に変形させます 統計によると テクニカル・ウォータージェット シンプルな直線から複雑な曲線パターンまで,様々な形やサイズに平らな金属を変換する能力にあります.

しかし、多くの初心者が見落としているのは、すべての金属切断方法がすべての状況に適しているわけではないということです。選択する技術は、求められる形状、材料の種類、およびプロジェクトが要求する精度によって大きく異なります。簡単な切断用のニッパーから複雑なパターンに適した高度なレーザー装置まで、金属板を切断する技術には、特定のニーズに合った適切な方法を選ばなければなりません。

厚さの範囲と材料の基本

では、「金属板」として分類されるのは一体どのくらいのものでしょうか?その答えは、金属板(sheet)と厚板(plate)、および箔(foil)を分ける厚さの基準にあります。

- 金属箔: 0.2mm未満の厚さ—例としてアルミホイルがあります

- 金属板: 0.5mmから6mmの間—ほとんどの加工プロジェクトに最適な範囲

- 厚板: 6mm以上—主に大型構造物などの重厚な用途に使用されます

この区別は重要です。なぜなら、6mmというしきい値を超えると、通常、DIY向けの領域から産業用設備が必要な領域へと移行するためです。以下による インダストリアルメタルサプライ 米国のサプライヤーは一般的にこれらの差をミリメートル単位で測定しますが、材質によって若干の不一致があるにもかかわらず、ゲージサイズは広く使用されています。

これらの基本を理解することで、趣味としての試行錯誤とプロフェッショナルな金属加工との間のギャップを埋めることができます。装飾用に薄いアルミニウムを扱う家庭のクラフターは、構造用鋼材を切断する自動車メーカーとはまったく異なる課題に直面しています。しかし両者とも、素材の特性、工具の能力、切断技術の限界という同じ基本原則を理解している必要があります。

このガイドを通じて、特定のゲージサイズに合った工具の選び方、さまざまな金属が異なる切断方法に対してどのように反応するか、またプロジェクトを自ら行うべきか、それとも専門の加工サービスを利用すべきかの判断基準について詳しく学ぶことができます。初めて金属を切断する場合でも、既存のスキルをさらに洗練させたい場合でも、ここで得られる知識はあらゆる規模のプロジェクトにおいて的確な意思決定を行うのに役立ちます。

シートメタルゲージチャートおよび板厚ガイド

「18ゲージの鋼材」という言葉を聞いたことがあり、それが現実的にどういう意味を持つのか疑問に思ったことがあるでしょう。複雑そうに聞こえますか? 心配しないでください。このゲージ体系は、その独特なルールを理解してしまえば非常に簡単です。プロジェクトにおいて金属板を切断する前に、この測定方法をマスターしておくことが不可欠です。間違った厚さを選んでしまうと、プロジェクト全体が台無しになる可能性があるからです。

ゲージシステムの解説

多くの初心者を戸惑わせる、一見逆説的な事実があります。ゲージ数値が高いほど、素材は薄くなるのです。つまり、18ゲージの鋼材は14ゲージの鋼材よりも薄いということです。この一見逆のよう見える体系は、19世紀のイギリスでのワイヤー製造に由来しています。当時、ゲージ数値はワイヤーを徐々に小さくなるダイスを通して何回引き抜いたかを表していました。引き抜く回数が多くなるほどワイヤーは細くなり、ゲージ数値も高くなったのです。

に従って SendCutSend ゲージ規格は、普遍的な厚さの測定法が存在する以前に起源を持つ。当時の製造業者は、設備が一貫した厚さを生産できなかったため、正確な寸法ではなく重量で測定していた。現代の製造技術ではこうした不均一性は解消されているが、業界では依然としてゲージという用語が使い続けられている。

ゲージによる測定が特に厄介なのは、金属の種類によって異なるゲージ表が使用されることである。たとえば、鋼鉄の18ゲージの厚さはアルミニウムの18ゲージと同じではない。Metal Supermarketsによると、18ゲージの鋼鉄は0.0478インチの厚さであるのに対し、18ゲージのアルミニウムは0.0403インチに過ぎない。この0.0075インチの差はわずかに見えるが、精密作業における許容公差の範囲外となるほど大きい。

インチ単位とメートル単位の厚さガイド

インチ単位でもメートル単位でも、信頼できる金属板のゲージ表があれば、推測する必要がなくなります。以下の表は、軟鋼で最も一般的に使用されるゲージを網羅しており、ドリルビットのサイズ表がファスナーと穴のサイズを合わせるのに役立つように、あなたのための手引きとしてご利用いただけます。

| ゲージ番号 | 厚さ(インチ) | 厚さ (mm) | 共通用途 |

|---|---|---|---|

| 11 | 0.1196 | 3.038 | 重量構造部品、機器エンクロージャ |

| 14 | 0.0747 | 1.897 | 自動車用パネル、HVACダクト工事 |

| 16 | 0.0598 | 1.519 | 家電製品の外装、電気ボックス |

| 18 | 0.0478 | 1.214 | 屋根材、一般的な金属加工 |

| 20 | 0.0359 | 0.912 | 装飾用パネル、軽量カバー |

| 22 | 0.0299 | 0.759 | 工作プロジェクト、薄いダクト工事 |

11ゲージの鋼板厚さは3mmを超えており、構造用途に十分な強度があるのに対し、14ゲージは約1.9mmで、自動車のボディワークやダクト工事のような中程度のプロジェクトに適しています。このゲージサイズ表は、仕様選びの際の迅速な参照資料として機能します。 ドリルサイズ表またはドリル表 正しい仕様を選択する際に役立ちます。

ただし、アルミニウムやステンレス鋼では異なるゲージ規格が適用されることに注意してください。以下は、同じゲージ番号が素材ごとにどのように異なるかを示す簡単な比較です。

| ゲージ | 軟鋼(mm) | アルミニウム (mm) | ステンレス鋼(mm) |

|---|---|---|---|

| 11 | 3.038 | 2.305 | 3.175 |

| 14 | 1.897 | 1.628 | 1.984 |

| 18 | 1.214 | 1.024 | 1.270 |

これらの材質ごとの変動があるため、専門家は常にゲージを実際の測定値と照合します。カスタムカットのシート金属を注文する場合やDIYプロジェクト用に材料を選ぶ際には、ミリメートルまたはインチでの正確な厚さを確認することで、高額なミスを防ぐことができます。多くのサプライヤーは現在、混乱を避けるためにゲージ数値と小数による厚さの両方を明確に表示しています。

これらの厚さの関係を理解することは、必要な切断工具の選定に直接影響します。そして次に検討するのは、異なる金属種類がさまざまな切断方法に対してどのように反応するかです。

金属の種類別の切断要件

ゲージ測定の仕組みが理解できたところで、ここからが興味深い部分です。つまり、 14ゲージのアルミニウム板 は、14ゲージの鋼鉄と比べて切断刃に対してまったく異なる挙動を示します。硬いチーズを切るときと同じ力でバターを切ろうとしたと想像してみてください。結果はぐちゃぐちゃになるでしょう。この同じ原理が、異なる素材のシート金属を切断する際にも当てはまります。

それぞれの金属は独自の特性を持っており、どの工具が最も適しているか、使用すべき速度、および一般的な切断不良を回避する方法に直接影響します。以下に、よく遭遇する主な材料について知っておくべきことを詳しく説明します。

アルミニウムの切断に関する考慮点

アルミニウムの人気は、その軽量性と優れた耐腐食性に由来しています。しかし、アルミニウム板金を成形しやすくするこの柔らかさが、切断作業中に予期しない問題を引き起こすことがあります。

アルミニウムの切断に影響を与える主な特性は以下の通りです:

- 柔らかさと粘着性: アルミニウムは切断工具に付着しやすく、刃先やニッパーの端に材料が堆積する原因となります

- 高熱伝導率: 熱が素材内で急速に広がるため、局所的な過熱は抑えられますが、より広範囲に熱影響を及ぼす可能性があります

- 融点の低さ: わずか660°Cで融解またはすり減ったような状態になるため、高速切断時に問題となることがあります

- 加工硬化抵抗: 一部の金属とは異なり、アルミニウムは切断中に著しく硬化しないため、一貫した加工性を維持します

に従って RpProto アルミニウムの切削加工においては、切屑処理が最大の課題の一つです。柔らかい材質のため、長くて糸状の切屑が発生し、工具に巻きついたり、切削機構を詰まらせたりします。アルミ板をハサミや電動ニッパーで切断する場合、刃先に材料が付着して頻繁な清掃が必要になることに気づくでしょう。

アルミニウムの溶接準備では、きれいな切断面がさらに重要になります。荒れた端面や押しつぶされた材料は不純物となり、溶接継手の強度を低下させます。鋭利で適切にメンテナンスされた工具を使用し、低速で切断することで、後続の加工工程に必要なきれいな切断面を得ることができます。

鋼材とステンレス鋼の違い

人々が「スチール」と言うとき、多くの場合、安価で加工しやすい材質である軟鋼(マイルドスチール)を指しており、これは建設や一般製造業で広く使われています。しかし、同じプロジェクトでステンレス鋼の板金に置き換える場合、切断方法は根本から見直す必要があります。

なぜこのように類似した素材がこれほど異なる挙動を示すのか、その理由は次のとおりです。

- 硬度レベル: ステンレス鋼は軟鋼よりもはるかに硬いため、より大きな力と専用工具が必要になります

- 加工硬化傾向: ステンレス鋼は加工するうちに急速に硬化するため、遅い切断や刃の鈍った工具を使用すると、素材をますます切断しにくくなります

- 熱感受性: ステンレス鋼を「ステンレス」たらしめるクロム層は、過剰な熱により損傷を受け、耐食性が低下する可能性があります

- 工具の摩耗率: ステンレス鋼を切断する場合は、軟鋼と比べて工具の鈍化が3〜5倍速くなることを想定してください

に従って EABEL 低炭素鋼の低い炭素含有量(0.05~0.3%)により、柔らかく、延性があり、加工が容易になるため、曲げ、溶接、切断において製造業者にとって理想的な素材となります。ただし、その代償として、粉体塗装や亜鉛めっきなどの保護処理がないと、迅速に錆びてしまいます。

特にモリブデンを含む316番台のステンレス鋼板は、過酷な海洋環境でも腐食に耐える高い耐食性を持っています。しかし、この耐久性には切断上の課題が伴います。材質が加工硬化しやすいため、一定の切断圧力と速度を維持する必要があります。切断中に一時停止すると、部分的に切断されたエッジ部が元の材料よりも硬くなり、工具に対して抵抗するようになります。

亜鉛めっきされた薄鋼板(腐食防止のために亜鉛でコーティングされた低炭素鋼)の場合、切断時の考慮事項は上記2つの間の位置にあります。ベース金属自体は低炭素鋼と同様に切断できますが、亜鉛のコーティング層は加熱時に有毒な煙を発生させる可能性があります。火花や摩擦熱を発生する動力工具を使用する際は、適切な換気が必要です。

銅および真鍮の取り扱い

銅と真鍮は優れた電気伝導性と特徴的な外観を提供しますが、それぞれ独自の切断上の特性があります。ここでは、真鍮と青銅の違いを理解することが重要です。真鍮は切削加工性に優れた銅-亜鉛合金であるのに対し、青銅(銅-スズ)はより硬く、切断がより困難です。

銅および真鍮の切断に影響を与える性質には以下のものがあります。

- 極めて柔らかいこと: 両方の金属は圧力により変形しやすいため、鋭い工具と適切なサポートが必要です

- 高熱伝導率: 熱が急速に拡散するため、熱的損傷は減少しますが、切断条件を調整する必要があります

- 引っかかりやすい性質: 柔らかい銅はノコギリ刃に引っかかることがあり、危険なキックバックや刃の閉塞を引き起こす可能性があります

- バリの発生: どちらの金属も大きなバリを生じるため、後続の仕上げ処理が必要です

Lyah Machiningによると、せん断加工は大量生産の用途において真鍮や銅の板金を切断するのに理想的であり、きれいな切断面を実現しつつ材料の無駄を最小限に抑えることができます。ノコギリ切断の場合は、細歯のブレードを使用し適切なクーラントで冷却することで過熱を防ぎます。また、銅は柔らかいため、十分なチップ排出が行われないとブレードが詰まる可能性があります。

興味深いことに、多くの金属に対して有効なプラズマ切断は、銅および真鍮に対しては性能が著しく低下します。これらの金属は電気伝導性が高いためアークエネルギーが散逸し、切断が不均一になったり、場合によっては不可能になることがあります。熱影響部を完全に回避する必要がある場合には、ウォータージェット切断が優れた選択肢となります。

このような材質ごとの要件を踏まえると、次に実際に切断を行うための工具について検討する準備が整います。まず、手動式の工具から見ていきましょう。これらは手の力と適切な技術のみを必要とします。

板金切断用手動工具

素材はすでに選んであり、その切断の特徴も理解できました。次は適切な工具を選ぶ時期です。DIYプロジェクトや軽度の加工作業の多くでは、動力工具に投資しなくても、手動式の金属板切断工具を使用することで、意外にプロフェッショナルな結果が得られます。しかし、多くのガイドが教えてくれない重要な点があります。間違った手動工具を選ぶと、作業が遅れるだけでなく、素材を台無しにして危険な鋭いバリを残す可能性があるのです。

それぞれの工具の能力、用途、そして正直なところ限界について見ていきましょう。

航空用ニッパーとトタン用ニッパーの解説

ハードウェアストアで金属板用カッターを探して店員に尋ねると、たいていカラフルなニッパーが並んだ棚を紹介されるでしょう。しかし、これらは単に塗装の違う同じ工具なのでしょうか? 実際にはそうではありません。

に従って Lowe's 基本的なはさみは、大きなハサミのような機能を持ちます。2つのハンドルが単一のピボットポイントで接続されたブレードから構成されています。一方、航空用ハサミ(アビエーションニッパー)は複数のジョイントによるコンパウンドアクションを備えており、はるかに大きなてこの力を生み出します。この機械的利点により、手への負担を抑えながらより厚い素材を切断できます。

ここでカラーコーディングシステムが重要になります。

- 黄色のハンドルのニッパー: 直線カット用に設計されており、材料のノッチ加工や、刃の長さを超えない短く直接的なカットに最適です。

- 赤色のハンドルのニッパー: 反時計回りに曲がる左カット向きで、右側にきれいな切断面を残し、不要部分は左側にカールします。

- 緑色のハンドルのニッパー: 時計回りのカーブ用の右カット向きで、左側にきれいな切断面を残し、不要部分は右側にカールします。

に従って Stortz Tools 役立つ覚え方として、ニッパーは常に下側の切断刃の方向へカーブを切る、ということがあります。つまり、右利きの人は通常、赤のニッパーの方が使いやすく、左利きの人は緑を好む傾向があります。

直線カットと曲線カットの違いだけが考慮点というわけではありません。オフセット金属切断用シースは、ハンドルに対して角度をつけた刃先を備えており、切断時に手の甲が被削材から安全な高さに保たれます。この設計は、標準的なニッパーでは手を鋭い切断エッジに危険なほど近づけざるを得ない、広い材料に対する長尺のカット作業で特に有効です。

厚板用のハンドシース

航空用ニッパーでは処理できない厚さの材料を扱う場合は、専用のハンドシースに切り替える必要があります。これらの頑丈な薄板金属用カッターは、長いハンドル、補強された回転部、そしてより厚いゲージの材料を長時間切断できるよう硬化処理されたブレードを特徴としています。

以下は、一般的な手動工具の最大対応ゲージ能力の比較です:

- 標準的なトタン用ニッパー: 軟鋼24~26ゲージ(0.5~0.6mm)

- 航空用ニッパー: 軟鋼18ゲージ(1.2mm)またはステンレス鋼22ゲージ(0.7mm)

- 複合レバーシース: 軟鋼14~16ゲージ(1.5~1.9mm)

- ブルドッグニッパー: 12〜14ゲージの軟鋼材—短いブレードは継ぎ目や厚手の素材に対してより大きなてこの力を提供します

ブレードの硬さはここでは非常に重要です。Stortz Toolsによると、ニッパーの硬度は通常ロッケル硬さスケールでHRC 56〜65の範囲です。硬度が高いほど、ブレードの寿命が長くなり、頑丈な素材に対する性能も向上しますが、コストも高くなります。軽量ゲージの素材を時折DIYで加工する場合は、中程度の硬度で十分ですが、ステンレス鋼を毎日切断するプロの金属屋根工事業者は、頻繁な交換を避けるために特別に硬化処理されたシースの購入を検討すべきです。

重要なポイント:ギザ刃と滑らかな刃はそれぞれ異なる用途に適しています。ギザ刃は素材をしっかりとつかみ、複数の層や折り返された端を切る際に滑りにくくします。しかし、これらの小さなギザギザにより切断端に微細な弱点が生じるため、長期的な耐久性が求められる銅や亜鉛などの金属では問題になることがあります。滑らかな刃は、目立つ部分や構造用の用途に対してよりきれいな切断面を実現します。

曲線カット用のニブラー工具

プロジェクトで複雑な曲線、内側の切り抜き、またはハサミでは到底届かない場所へのアクセスが必要な場合はどうすればよいでしょうか?そのような場合に役立つのがハンドニブラーです。これは、 専用の薄板金属カッター 一回の圧着ごとに小さな三日月型の切り屑を取り除いていく工具です。

ニブラーとシアーの選択は、使用目的によって決まります。

- ニブラーを選ぶべき状況: 狭い半径の曲線、エッジからアクセスできない内部の切断、あるいは材料の変形を最小限に抑えたい場合

- シアーを選ぶべき状況: 精度よりも速度が重要であり、長尺の直線カットを行う場合、または材料の厚さがニブラーの対応範囲を超えている場合

ハンドニブラーは約18ゲージまでの薄いアルミニウムや鋼板に適しており、HVACダクト工事の修正作業や自動車のパネル作業に最適です。ただし、その主な限界は速度です。数インチの切断には複数回の圧着・パンチ動作を繰り返す必要があるため、長い切断作業は面倒になります。

サークルニッパーは、薄板金属に一定の半径で切断を行うために設計された特殊用途の選択肢の一つです。左右それぞれのカーブ方向に対応したタイプがあり、均一な曲線が不可欠な立縁屋根端部などの建築細部加工に優れています。

無視できない安全上の考慮事項

多くのガイドが完全に見落としている点とは:新しく切断された薄板金属のエッジは非常に危険であるということです。今あなたがきれいに切断した部分は、むき出しの皮膚を切り裂く可能性のある実質的なカミソリ刃のようなものです。

必須の安全装備には以下のものが含まれます:

- 切創防止手袋: 頑丈な革製またはケブラー素材入りの手袋は、切断時の動作および切断後の部品の取り扱いにおいて、両方から手を保護します

- 安全メガネ: 切断中に小さな金属片が飛散するため、目の保護は必須です

- 長袖着用: 素肌の前腕を金属板の縁に近づけると、深刻な切り傷を負う可能性があります

ロウズ社の安全ガイドラインによると、金属板や金網の切断面は非常に鋭利であり、切断時に破片が飛散する可能性があります。常に材料を体から離れる方向へ廃材が落下するように配置して切断し、新しく切断されたエッジの上には絶対に手を伸ばさないでください。

さらに、工具のメンテナンスは安全性に直接影響します。刃が鈍っていると過剰な力を要し、滑りやすくなります。スプリング式のラッチがあれば、収納時にニッパーが閉じた状態に保たれ、刃先だけでなく、工具箱に手を入れる人をも保護します。

ハンドツールは薄いゲージの材料や小規模な作業には非常に適していますが、より高速に、より厚い材料を、あるいは長時間にわたって切断する必要がある場合はどうでしょうか?そのような場面でパワーツールは金属切断の能力を全く異なるレベルに引き上げてくれます。

金属切断を変革するパワーツール

ハンドツールは、軽量な素材やたまの作業には非常に適していますが、14ゲージの鋼板を切断しなければならない場合、多数の部品をカットする必要がある場合、あるいは手の疲労を許容できない状況ではどうでしょうか?電動工具は単に作業を高速化するだけでなく、物理的に可能な範囲自体を広げてくれます。何時間も手作業が必要な金属板の切断も、適切な電動工具なら数分で処理可能です。

しかし課題があります。多くのモーター式ツールが存在する中で間違った金属カッターを選択すると、費用を無駄にするだけでなく、劣った結果しか得られません。ここでは、煩雑なリストを作るのではなく、実用的な用途別にこれらのツールを整理してみましょう。

電動シースおよびニブラー

手工具のような精度とモーター駆動のパワーの両方が必要な場合、電動の金属板用ニッパーはそのギャップを完璧に埋めてくれます。これらの工具は基本的に手作業で行う動作を自動化するものですが、一定の力で、しかも疲れることなく作業できます。

電動シザーは動力式のはさみのように動作し、振動するブレードを使用して材料を連続的に切断します。手動のはさみでは握力が疲弊してしまうような長い直線カットに最適です。ほとんどのモデルは18ゲージの鋼材や16ゲージのアルミニウムまで簡単に切断でき、頑丈な金属用カッターのモデルでは14ゲージ以上の素材も処理可能です。

カッティングニブラーは異なるアプローチを取ります。せん断ではなく、パンチ機構が素早く小さな三日月形の切れ屑を材料から除去します。 according to Carey Tools によると、ニブラーは廃材を最小限に抑えつつ厚手の素材を切断するのに優れており、シザーでは困難な複雑な形状にも対応できます。このため、波形屋根材、細かいパターン、きついカーブが必要な場所での作業にニブラーが最適です。

ニブラーとシザーの選択は、特定のニーズにより決まります。

- 次の場合は電動シザーを選んでください。 薄めから中程度のゲージの素材に対して、バリのないきれいなエッジを必要とし、主に直線または緩やかなカーブのカットを行う場合

- 次の場合は電動ニブラーを選んでください。 段ボールパネルの取り扱いや、厚い材料の切断、歪みを避けなければならない複雑な形状の作成

重要な点として、ニブラーは加工時に「ケルフ」(除去された材料の狭い溝)を残すのに対し、シアーは全く材料を除去しません。1ミリメートルが重要な精密作業では、測定時にこのニブラーのケルフ幅を考慮に入れる必要があります。

カットオフホイール付き角型グラインダー

おそらくどの電動工具よりも、コストあたりの汎用性が高いのは角型グラインダーでしょう。適切なホイールを取り付ければ、この頼もしいツールは他の工具では破損してしまうような素材でも切断できます。しかし、その汎用性には知識が必要です。間違ったホイールを選択すると、危険な故障につながります。

に従って ユナイテッド・アブラシブス 薄型切断ホイールは、従来の大型設備を使わずに金属を迅速に切断できるため、溶接工、製缶工、メンテナンス技術者の作業を容易にしてきました。その主な利点は、必要に応じて角型グラインダーを簡単に切断用に設定できることです。専用の切断工具は単一目的にしか使えませんが、これとは異なります。

ホイールの仕様を理解することで、高額なミスを防ぐことができます。

- 0.045インチ切断用ホイール: 金属の切断専用で、最小限のカット幅(ケルフ)を実現します。研削やバリ取りには絶対に使用しないでください。

- 0.090インチ切断・ノッチング用ホイール: 溶接準備のための切断およびノッチング作業の両方に使用できます。

- 0.095インチコンボホイール: 最も多用途な選択肢であり、ホイール交換なしで切断、ノッチング、バリ取り、軽度の研削が可能です。

ホイールの種類は視認性と切断深度にも影響します。タイプ41(フラット)ホイールは最大の切断深度が得られますが、ガードに近い位置に取り付くため視界が制限されます。タイプ42(リベスタブ付き)ホイールは視認性が向上し、ロックナットがハブ内に収まる構造のため面取り切断(フラッシュカット)が可能です。

砥粒の組成が性能特性を決定します。セラミックホイールは最も速く、最も冷却効果が高い切断が可能で、ステンレス鋼の変色を最小限に抑えます。ジルコニウムは低コストパーカット比でありながら優れた耐久性を発揮します。アルミナ(酸化アルミニウム)は最も一般的で安価な素材であり、一般の鋼材切断にしっかりとした性能を提供します。

金属用ブレード付き円盤のこぎり

標準的な円盤のこぎりは木材加工に限定されるわけではありません。金属切断用のブレードに交換すれば、他の方法では困難な広幅の材料に対する直線切断など、意外にも優れた薄板金属加工ツールになります。

金属切断用円盤のこぎりで主流の2つのブレード技術は以下の通りです。

- 研削ブレード: 角磨き機のディスクと同様に、摩擦と材料除去によって切断します。安価ですが、火花や熱、より広いカーフ(切り代)が発生します。

- 超硬合金チップ付きブレード: 超硬合金インサートを備えた歯が、金属をきれいで正確に切断し、熱、火花、バリを最小限に抑えます。初期コストは高めですが、ブレード寿命は大幅に長くなります。

Elemet Groupによると、切断技術の選択は加工プロジェクトの結果に大きな影響を与えます。円盤鋸の場合、超硬合金チップ付きブレードを使用すると、二次仕上げを必要としないほどきれいな切断が可能となり、量産時の時間短縮に大きく貢献します。

しかし、金属用の円盤鋸には制限があります。直線カット専用に設計されており、最大切断深度はブレードの直径によって制限されます。標準的な7-1\/4"の鋸は通常、全深度で約2"厚さの材料まで対応可能ですが、板金作業ではその限界に近づくことはめったにありません。

電動工具比較ガイド

これらの選択肢のどちらを選ぶかは、ツールの機能を特定のプロジェクト要件に合わせる必要があります。この比較表は主要な要素を整理しています:

| 電動工具 | 最大厚さ(鋼材) | 切断品質 | 騒音レベル | 最適な使用例 |

|---|---|---|---|---|

| 電気式ニブラ | 14〜18ゲージ | 非常に良好—きれいでバリなし | 適度 | 長尺の直線カット、HVACダクト工事、自動車パネル |

| 電動ニブラー | 12〜14ゲージ | 良好—軽微なバリ取りが必要 | 中程度~高い | 段状金属、曲線、内側の切り抜き |

| 角型グラインダー(.045インチ砥石) | 最大1/4インチまで | 中程度—仕上げ加工が必要 | 高い | 素早い切断、ノッチ加工、現場作業向け |

| 円盤鋸(超硬刃) | 最大1/4インチまで | 非常に良好—仕上げ加工が最小限 | 高い | 長尺の直線切断、量産、厚手材料向け |

| ジグソーヤー(金属用刃) | 10-14ゲージ | 良好—若干のバリあり | 適度 | 平らなシート上の曲線、内側の切り抜き |

切断幅(ケルフ)と材料廃棄の考慮事項

すべての切断方法は一部の材料を除去するものであり、その除去幅(ケルフと呼ばれる)はプロジェクトの計画および材料コストに直接影響を与える。

せん断工具は、材料を除去せず単に分離するため、技術的にはケルフがゼロである。このため、材料の収率を最大化することが重要な場合に電動せん断機が最適である。一方、ニブラーは通常4〜6mm幅のケルフを打ち抜く。複雑なパターンで多数の切断を行う場合、これらのミリ単位の損失は急速に蓄積する。

角型グラインダーに使用される砥石による切断では、ホイールの厚さに応じて約1.5〜3mmのケルフが生じる。United Abrasives社によると、砥石の追加された厚さのため、より多くの材料を除去する必要があり、切断時間が長くなるため、切断作業には不向きである。専用の0.045インチの切断用ホイールを使用することで、無駄を最小限に抑えつつ効率を最大化できる。

超硬刃の円盤鋸は通常、2〜3mmのカーフ幅を生み出します。薄い研削輪より広いですが、高速切断と仕上げ加工が少なく済むきれいな切断面により、その点が補われます。

材料費が重要な生産環境では、切断レイアウトにカーフによる廃材を計算に入れることで、大幅なコスト節減が可能です。工業用のダイカット機械は、このような廃材を最小限に抑えるために部品の配置を最適化しており、小規模な電動工具作業においても真似すべき概念です。

電動工具はDIY製作者が達成できる範囲を大きく広げます。しかし、プロジェクトの公差がミリ単位の小数点レベルで要求される場合や、量産が数百個単位になる場合には、最高級の携帯型工具でも太刀打ちできない性能を産業用切断技術は提供しています。

プロフェッショナルな切断技術の解説

プロジェクトで要求される精度が0.01ミリメートル単位である場合、あるいは従来の工具ではたちまち破損してしまうような素材を加工する必要がある場合、産業用切断技術がその役割を果たします。これらは工作機械の大型版というだけではなく、DIYツールでは到底再現できない、金属板を切断するための根本的に異なるアプローチを意味しているのです。

こうした専門的な加工方法を理解することで、どのような場合に外注が合理的かを判断でき、また製造パートナーから期待すべき品質基準を明確にすることができます。レーザー切断、プラズマ切断、ウォータージェット切断の違いと、それぞれの技術が真価を発揮する場面について見ていきましょう。

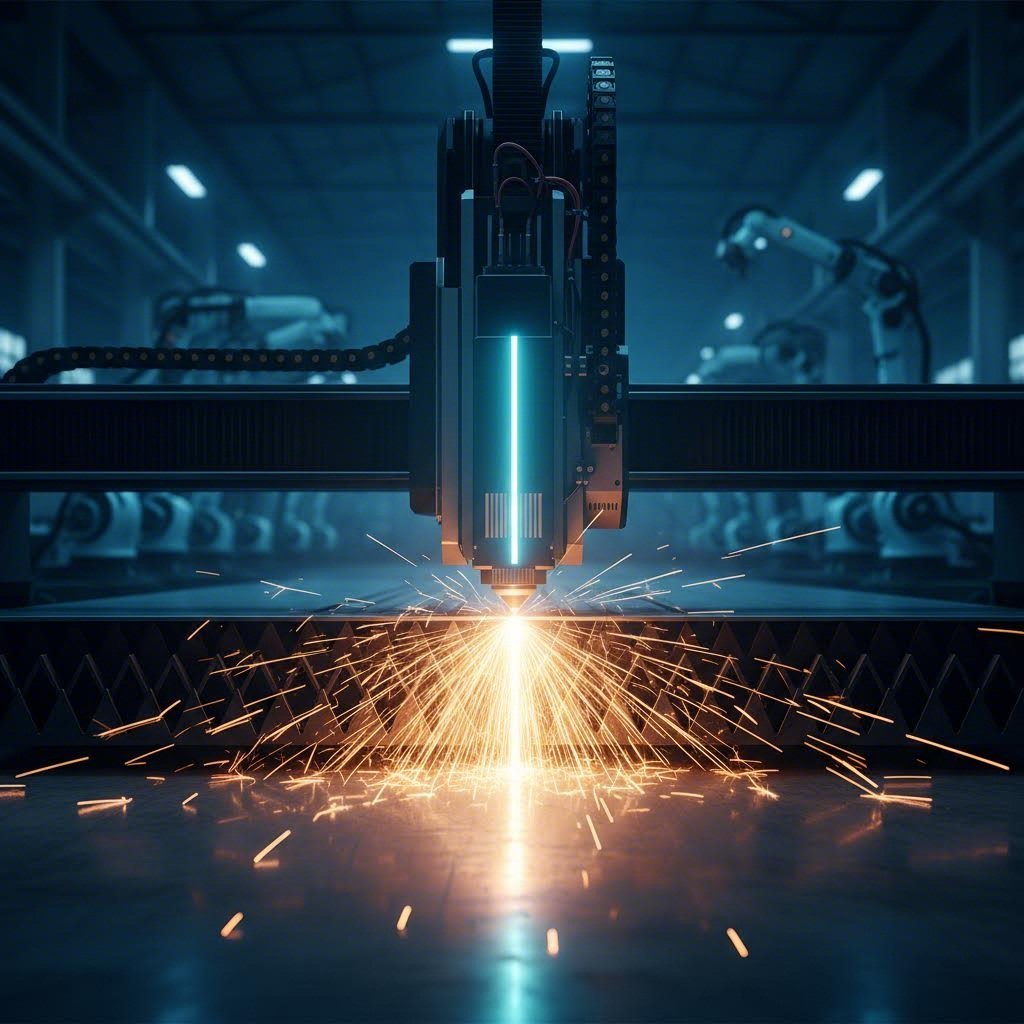

レーザー切断の精度と用途

拡大鏡を通して太陽光を集める様子を想像してください。さらに、その強度を何千倍にも高めたものがまさにレーザー切断機の仕組みです。高出力のレーザー光線を集中させ、材料を正確にプログラムされた経路に沿って溶融、焼却、または気化させることで切断を行います。

High Point Metal Works社によると、レーザー切断工程はCADソフトウェアで作成された設計図から始まり、そのデータが切断機に転送されます。この装置はCO2またはファイバーレーザー光源を用いて集中したレーザー光線を生成し、予め設定された切断パスに沿って素材を急速に加熱・溶融させます。

シートメタル加工においてレーザー切断が特に優れている点は次の通りです。

- 卓越した精度: ±0.1mm以下の公差が標準であり、他の方法では不可能な複雑なパターンも実現できます。

- 最小限のカーフ: 集光されたビームはわずか0.1〜0.3mmの材料しか除去しないため、高価な金属の収率を最大化できます。

- きれいな切断面: 切断面は多くの場合、二次的な仕上げ処理を必要とせず、後工程での時間短縮につながります。

- 薄板材における高速切断: 6mm未満の板材では、他の技術よりも高速で切断できます。

ファイバーレーザーは、CO2システムにとって課題となるアルミニウムや銅などの反射性金属に対して特に優れた性能を発揮します。陽極酸化処理(アノダイズ)や粉体塗装仕上げを予定している部品については、レーザー切断面が均一にコーティングを受けるため、粗い切断面に必要なような前処理が不要です。

しかし、レーザー切断には制限があります。According to Wurth Machinery 素材の厚さが1インチを超えると、レーザー切断機は貫通するのに難しくなります。このような場合に、プラズマ技術がその役割を担います。

プラズマ切断とウォータージェット切断の比較

プラズマ切断とウォータージェット切断の両方とも、レーザーでは切断できないより厚い材料を扱うことができますが、それぞれまったく異なるメカニズムでこれを実現しています。この違いが、どちらの技術があなたの用途に適しているかを決定づけます。

プラズマ切断 電気アークを生成してガスをプラズマ状態にイオン化します。これにより、約20,000℃という超高温状態となり、このプラズマジェットが導電性金属を溶融させ、同時に高速のガス流が溶融した材料を切断部から吹き飛ばします。

ウォータージェット切断 冷たい切り方をします ウォース・機械によると,水噴射機は高圧水と磨材を混ぜて,熱をかけずに ほぼあらゆる材料を切る. 熱の影響を受ける地域は完全に排除されます

実用上の影響は非常に大きいです。

| 要素 | プラズマ切断 | ウォータージェット切断 |

|---|---|---|

| 熱影響部 | はい 材料の性質を変えられる | なし—冷間切断プロセス |

| 物質的相容性 | 導電性金属のみ | 石,ガラス,複合材料を含むほぼすべての材料 |

| 切断速度 (1インチ鋼) | 水噴射機より3~4倍速く | 質が遅いけど一貫している |

| 運転コスト | ウォータージェットの約半分 | 磨料の消費量により高くなっている |

| エッジ品質 | 仕上げが必要かもしれない | 優れた 仕上げは必要ない場合が多い |

| 設備費用 | ~90,000ドルで完全なシステム | 同等のシステムで~195,000ドル |

構造部品に特化した鋼材加工工場にとっては、プラズマ切断は経済性に優れています。ワースマシーンリー社のテストによると、1インチ厚の鋼材を切断する場合、ウォータジェットよりも3〜4倍高速で、1フィートあたりの運転コストは約半分でした。

ただし、以下の場合はウォータジェットが不可欠になります。

- 熱による損傷を避けなければならない場合—陽極酸化アルミニウム部品では、保護用の酸化皮膜が失われるため特に重要です

- 非導電性材料を切断する必要がある場合—プラズマでは石材、ガラス、複合材料は切断できません

- 材料の特性を変化させてはならない場合—硬化、変色、構造的変化などが生じてはなりません

ウォータジェット市場は、2034年までに23.9億ドル以上に達すると予測されており、これは航空宇宙、医療、精密製造分野において、熱を発生させない加工能力への需要が高まっていることを反映しています。

金属加工におけるCNC技術

専門の切断加工と、熟練した手作業との真の違いは、単に切断機構にあるわけではありません。それは、プログラミング可能な精度で全ての動きを制御するコンピュータ数値制御(CNC)技術にあります。

High Point Metal Works社によると、CNC加工による板金製造は、板金の多様性と、精度および自動化を組み合わせることで、カスタマイズされた形状、複雑な構造、そしてきめ細やかに仕上げられた部品を作り出します。ソフトウェアが機械の動きと操作を制御し、製造プロセス全体を通じて一貫性と均一性を保証します。

この自動化には、手作業では実現できないいくつかの利点があります。

- 繰り返し性 部品500は部品1とまったく同じに切断される—これは量産工程や交換用部品にとって極めて重要です

- 複雑な形状: 手作業では何時間もかかる複雑なパターンも、わずか数分で完了します

- 材料の最適化 ネスティングソフトウェアが部品を配置して材料の無駄を最小限に抑え、手作業のレイアウトに比べて通常10〜15%多くの材料を節約できます

- 文書: すべての切断データが記録されるため、認定が必要な用途においても品質のトレーサビリティが可能になります

包括的な技術比較

適切なプロフェッショナル切断方法を選択するには、特定の要件に応じて複数の要素を検討する必要があります。この比較では、主要な判断基準をまとめています。

| 基準 | レーザー切断 | プラズマ切断 | ウォータージェット切断 |

|---|---|---|---|

| 精密公差 | ±0.1mm | ±0.5-1.0mm | ±0.1-0.25mm |

| エッジ品質 | 非常に良好—薄い材料では鏡面のような仕上がり | 良好—厚板切断ではわずかなビベルあり | 優れている—滑らかでバリなし |

| カーフ幅 | 0.1~0.3mm | 2〜4mm | 0.5-1.5mm |

| 最適な材料厚さ | 25mm未満 | 6mm〜50mm以上 | 最大200mm以上の任意の厚さ |

| 理想的な用途 | 電子機器、医療機器、精密部品 | 構造用鋼材、重機、造船 | 航空宇宙、石材/ガラス、熱感受性合金 |

メリットとデメリットのまとめ

レーザー切断

利点

- 薄い材料に対して最高の精度

- 6mm以下の厚さで最速の切断速度

- 狭いカーフによる最小限の材料廃棄

- 粉体塗装または陽極酸化処理に適したきれいな切断面

欠点

- 切断可能な厚さに制限あり

- 熱影響部により材料特性が変化する可能性がある

- 高反射金属(CO2システム)での加工が困難

プラズマ切断

利点

- 厚板金属において最適な速度対コスト比

- 設備費および運用コストが低い

- 構造用鋼材の製造に非常に適している

欠点

- 導電性金属にのみ使用可能

- 幅広のカーフにより材料の無駄が増えます

- 熱影響部への配慮が必要

ウォータージェット切断

利点

- virtually any materialを切断可能

- 熱影響領域がゼロ

- 材料の物性が変化しない

欠点

- 切断速度が最も遅い

- 運用コストが最も高い

- 設備投資が大きい

Wurth Machineryの広範なテストによると、一概に「最良」と言える切断技術は存在せず、それぞれ特定の状況で優れています。多くの成功している製造業者は、最終的に複数の技術を取り入れており、最も一般的なプロジェクトに対応できるシステムから始め、事業の成長に伴って能力を拡張しています。

これらの専門的な選択肢を理解することで、自社のプロジェクトを外部の専門業者に外注する価値があるかを評価できます。しかし、DIYとプロのサービスのどちらを選ぶべきかという判断は、どのように下せばよいでしょうか?次のセクションのフレームワークでは、選択のための明確な基準を示します。

DIYを行うべき時とプロのサービスを利用するべき時の違い

ツールや技術について調べてきました。次に重要なのは、その金属板を自分で切断するべきか、それとも「近くの金属加工店」を探すべきかという現実的な選択です。この判断は、経験豊富なDIY愛好家でさえも迷うところです。間違った選択をすれば、不要なプロのサービスに費用を無駄にするか、自分のスキルを超える作業に挑戦して高価な素材を台無しにしてしまうことになります。

実際のところ、これに対する万能の答えはありません。薄いアルミニウムを使った工芸品プロジェクトと、自動車のレストア用に必要な構造用鋼材の部品とでは、まったく異なる考慮が必要になります。あなたの状況に適したアプローチを選べる、実用的な判断基準を一緒に考えていきましょう。

プロジェクトの複雑さの評価

何らかの工具を使う前、あるいは「近くの金属加工店」に電話をかける前に、まずあなたのプロジェクトが実際に何を必要としているのかを正直に評価してください。以下の重要な質問を自分自身に投げかけてください。

- どのような形状が必要ですか? 単純な直線カットと、CNCによる精密加工を要する複雑な曲線、内側の切り抜き、またはパターンは大きく異なります

- 何枚必要ですか? 3つのブラケットを切断するのは週末のプロジェクトですが、300個の切断は量産工程です

- どのような素材と厚さですか? 航空用ニッパーで簡単に切断できるカスタム金属看板用の22ゲージアルミニウムに対し、14ゲージのステンレス鋼は産業用設備が必要です

- どの程度の公差が重要ですか? 装飾用部品では±2mmの誤差が許容されますが、精密にフィットする部品では±0.1mmが要求される場合があります

- その後の工程は何ですか? 溶接、粉体塗装サービス、または組立を予定している部品は、より厳しいエッジ品質が求められます

CR Metal Productsによると、特殊な寸法、専門的な設備、高い精度、または知的財産の保護が必要な場合にカスタム加工が不可欠になります。プロジェクトが複数の複雑な要素を同時に含む場合は、DIYで苦労するよりもプロのサービスを利用した方が理にかなっている可能性が高いです

コストベネフィット分析フレームワーク

ほとんどのガイドが完全に見落としているのは、DIYの真のコストが工具の購入費用をはるかに超える点です。JLC CNCによると、板金部品の価格は素材の選択、厚さ、設計の複雑さ、仕上げオプション、生産量に依存します。これらはすべて、あなたのDIY投資を決定する要因と同じです。

以下の点を考慮して、実際にかかるDIYコストを計算してください。

- 工具への投資: 高品質な航空用ニッパーは20〜40ドル、電動シースは150〜300ドル、適切なディスク付き角型グラインダーはさらに100〜200ドルかかります

- 材料の廃棄量: 習得過程にはミスが伴うため、初めてのプロジェクトでは材料を15〜25%余分に予算に入れてください

- 時間の価値: あなたの1時間はいくらの価値がありますか? プロが30分で終わらせる作業に、あなたは4時間かかるかもしれません

- 仕上げのコスト: 荒いDIY切断面は、プロが回避できる研削やヤスリがけ、あるいは二次的な仕上げ工程を必要とする場合が多いです

- 再作業の可能性: 失敗する場合は 代替材料を買うことになります

専門家の価格設定の現実と比較してください JLC CNCによると,規模経済は製造コストに大きく影響します 500個の部品のバッチは,5個のバッチよりも安価です. 設置コストはより多くの項目に分布しているからです. 注文サービスでは,最低限の注文義務なしで必要な物だけにお金を支払うことができます.

簡単な切断では通常10〜20個程度です 適切な道具を持っている場合 DIYは経済的に意味があります この限界を超えると 専門家の効率性と材料の最適化は 通常 より良い価値をもたらすのです

品質要求チェックリスト

DIY方法がもたらすことができず 成果を出すことです 簡単に言うと,DIY方法では, このチェックリストを使って 品質の要求が 私の近くの プロフェッショナルな金属製造業者へと 押し寄せるかどうかを判断してください

- 許容公差の要求: 設計で±0.2mm以下の公差が要求される場合、手工具では一貫して達成できないため、CNC制御の専門設備が必要になります

- エッジ品質の基準: 完成品の組立後に見える部品や塗装/粉体塗装が必要な部品は、仕上げ不要なレーザーまたはウォータジェット切断によるエッジが適しています

- 材質証明書: 航空宇宙、医療機器、自動車用途などでは、認定された加工業者だけが提供できる材料のトレーサビリティ文書が必要となる場合があります

- 熱に敏感な用途: 熱影響領域(HAZ)が機能に悪影響を及ぼす可能性がある場合(例:陽極酸化処理済みアルミニウム)、ウォータジェット切断なら熱的損傷を完全に回避できます

- 再現性の要求: 各部品が概ね一致するだけでなく、正確に一致する必要がある場合、CNCプログラミングにより量産全体での一貫性が保証されます

に従って Hitech CADD Services 製造を考慮した設計(DFM)ガイドラインに従うことで、再作業や再設計を最大90%削減できます。専門の加工業者はこれらの原則を自動的に適用しますが、DIYプロジェクトでは許容できる結果を得るために多くの繰り返しが必要なことが多いです

最終的な決定をする

評価をまとめて、明確な意思決定の道筋を作成します。以下の場合には、DIYが適しています。

- 一般的な金属で、薄いゲージ(20ゲージ以下)の材料を切断する場合

- 許容公差が±1〜2mm程度で問題ない用途の場合

- 数量が10〜15点未満にとどまる場合

- すでに適切な工具を所有しているか、今後のプロジェクトで再利用できる場合

- 時間的な制約が少なく、学習コストも許容できる場合

以下の場合は、専門サービスの利用を検討してください。

- 材料の厚さが14ゲージを超える、またはステンレス鋼などの加工が難しい合金を使用する場合

- 精度要件が±0.5mm以下の公差が必要な場合

- 生産数量が20点以上を超える場合

- 部品には認定された材質証明書類が必要です

- 下流工程では、きれいで均一なエッジが求められます

「近くの板金業者」を検索することは、DIYへの関与を完全に放棄することを意味しません。多くの加工業者は切断サービスを提供しており、組立や仕上げ、設置はお客様自身で行うという方法が可能です。このハイブリッドなアプローチは、特に重要な部分ではプロの精度を実現しつつ、価値を高める場面では個人の関与を維持できるため、多くの場合最適なバランスを提供します

専門的な加工業者の利用を決めた後は、次に適切なパートナーを見つけ、要求事項を効果的に伝えることが課題となります

カスタムカット板金の成功な調達

プロジェクトに適した専門的な加工が適していると判断した後、次に何をすべきでしょうか?カスタムカット金属加工サービスの適切なパートナーを見つけるには、インターネットで簡単に検索して最も安い見積もりを選ぶだけでは十分ではありません。選ぶ加工業者は、部品の品質、プロジェクトのスケジュールに直接影響を与え、最終的には完成品が意図した通りに機能するかどうかを左右します

構造用途のためのカスタム鋼板、自動車部品用の高精度なカスタム金属形状、あるいはプロトタイプ用の単一のカスタム金属プレートが必要かどうかにかかわらず、優れた加工業者と平凡な業者を分ける要素を理解しておくことで、将来的なトラブルを回避できます。ここでは、重要な評価基準について探り、専門サービスとの協働において現実的な期待値を設定していきましょう。

加工パートナーの評価

すべての加工工場が同じ能力を持っているわけではなく、プロジェクトの途中でその事実に気づくと、高額な遅延が生じます。TMCOによると、金属加工パートナーを選ぶことは、プロジェクトのコスト、性能、品質、長期的な信頼性に影響を与える極めて重要な決定です。真の価値は価格だけでなく、職人技、技術力、スケーラビリティ、そして実証された品質への取り組みにあります。

カスタム金属切断のパートナーを選定する前に、以下の重要な要素を調査してください:

経験と業界知識

長年の事業経験は、素材に関する深い知識、洗練されたプロセス、そして高価な問題になる前に対策を講じられる能力に繋がります。経験豊富な鋼材加工業者は、アルミニウム、ステンレス鋼、炭素鋼、特殊合金など異なる金属が切断、成形、溶接工程でどのように挙動するかを理解しています。

潜在的なパートナーに尋ねてみましょう:

- 複雑な金属部品の加工をどのくらいの期間行っていますか?

- ご自身の特定の業界、あるいは類似した用途での経験はありますか?

- 同種のプロジェクトにおけるケーススタディ、事例、または参考情報を提示できますか?

社内での対応能力と技術

一部の工場は金属の切断のみを行い、機械加工、仕上げ、組立などを外部の第三者に委託しています。このような分断されたアプローチは、コミュニケーションのギャップ、遅延、品質の不均一を引き起こします。フルサービス型の施設では、すべての工程を一箇所で完結させることにより、より緊密な生産管理を実現します。

に従って ヘザー&リトル プレスブレーキ、レーザー切断、CNCパンチングマシンなどの高品質な設備は、完成品の精度に大きな差をもたらします。注目すべき主な能力には以下が含まれます:

- レーザー切断、プラズマ切断、またはウォータージェット切断システム

- 二次加工のためのCNC機械加工および旋削

- 精密成形およびプレスブレーキ曲げ

- TIG/MIG溶接およびロボット溶接能力

- 粉体塗装、陽極酸化処理、またはその他の仕上げオプション

- 必要に応じた組立およびテスト支援

エンジニアリングおよび設計サポート

高品質な板金加工は機械での加工開始時に始まるわけではありません。それはまずエンジニアリングによる協業から始まります。信頼できる加工業者は、切断工程を始める前に、お客様の図面、CADファイル、公差、および機能要件を検討します。多くのプロジェクトは、性能を損なうことなく費用対効果の高い生産が可能なように設計を最適化する「製造性設計(DFM)」のアドバイスから恩恵を受けます。

取引先を評価する際には、以下のサービスを提供しているか確認してください:

- ファイル変換と最適化のためのCAD/CAMサポート

- 量産開始前の試作テスト

- 材料および設計に関するエンジニアリング相談

- 早期に製造上の問題を特定するためのDFM分析

自動車用途に関しては、ラピッドプロトタイピング機能が設計コンセプトと量産可能な部品との間にある重要なギャップを埋めます。たとえば、 シャオイ (寧波) メタルテクノロジー 5日間でのラピッドプロトタイピングと包括的なDFMサポートを提供しており、量産用金型への投資前に設計の検証が可能になります。

プロフェッショナルサービスからの期待ポイント

業界標準の慣行を理解しておくことで、加工業者との円滑なコミュニケーションが図れ、現実的なプロジェクトの期待値を設定できます。以下は、カスタム金属切断サービスにおいて一般的に含まれる内容です。

納期に関する考慮事項

Heather & Littleによると、納期はすべてのプロジェクトにおいて極めて重要です。特定の締め切りに部品が必要になる場合があるため、確実に納期を守れるパートナーを見つけることが重要です。標準リードタイムは以下の要素によって大きく異なります。

- 単純な切断: 一般的な材料でシンプルな形状の場合、3~5営業日

- 複雑な加工: 溶接、成形、仕上げを伴う場合は、2~4週間

- 試作の実施: 一部の専門加工業者は、設計検証用に5日間で試作を迅速に提供しています。

- 量産数量: 大規模な注文の場合、複雑さや工場の稼働状況により4〜8週間かかることがあります。

納期要件は常に事前に相談してください。急ぎのサービスが利用可能な場合もありますが、通常は標準料金より高くなることが多く、料金が25〜50%上乗せになることもあります。

最小注文数量

多くの加工業者は、個数の最低注文ではなく、金額ベースの最低注文額を設定しています。以下のようなケースに出くわすことがあります。

- 最低金額: 一般的な基準は、工場の規模や専門性に応じて50ドルから500ドルの範囲です。

- 準備コストの割り当て: CNCプログラミングおよび機械セットアップ費用が注文全体に按分されます。数量が多いほど、1個あたりの単価が大幅に削減されます。

- 注文サービス オンライン製造プラットフォームでは,最低限の注文なしで単品注文を受け付けます.プロトタイプやカスタム金属形状に最適です.

入手可能な材料とカスタムオプション

製造業者から 必要な材料の 供給源を確認してください 標準的なオファーは,通常以下を含みます.

- 軽鋼,様々な尺寸とグレード

- ステンレス鋼 (304,316,特殊品種)

- アルミ合金 (6061,5052等)

- 銅,銅,銅 の 板

- 製品と前加工品

オーダーメイドの鋼板や特殊合金では,材料の調達によりリードタイムが増加する可能性があります. プロジェクト 計画 の 初期 に 材料 の 入手 可能性 を 話し合っ て ください.

仕上げの選択肢

切断された部品は、外観、防錆、または機能要件のために二次的な仕上げ加工を必要とすることがよくあります。以下のサービスを提供するパートナーを探しましょう。

- 標準色およびカスタムカラーの粉体塗装

- 液体塗料による塗装および特殊コーティング

- アルミニウム部品のアノダイジング

- めっきサービス(亜鉛、ニッケル、クロム)

- バリ取りおよびエッジ仕上げ

- 組立およびハードウェア取付

仕上げ工程を社内で完結できれば、複数のサプライヤー間での調整が不要になり、通常、全体のリードタイムが短縮されます。

重要な品質認証

品質とは外観だけでなく、精度、性能、信頼性を意味します。TMCOによると、優れた板金加工業者は厳格な品質プロセスを遵守し、生産の各段階で正確さを確認するために高度な検査ツールを使用しています。

確認すべき主要な認証には以下が含まれます。

- ISO 9001:2003 規格について 文書化された品質管理システムを有していることを示す

- IATF 16949: 自動車業界向けアプリケーションに不可欠

- AS9100: 航空宇宙部品の製造に必要

- NADCAP: 重要工程における特別プロセス認証

Xometryによると、IATF 16949認証は自動車関連製品の製造に関与する企業向けに策定されています。法的義務ではありませんが、自動車用途においてこの認証を保有していない加工業者とは、サプライヤーや顧客が協力しないことが一般的です。この認証は、組織が欠陥を抑制し、無駄や非効率な作業を削減する能力と取り組みを満たしていることを示しています。

シャシー、サスペンション、構造用自動車部品については、IATF 16949認証により、加工パートナーが自動車業界が求める厳しい品質基準を維持していることが保証されます。紹一(寧波)金属科技有限公司(Shaoyi (Ningbo) Metal Technology)は、カスタム金属プレス部品および精密アセンブリに関してこの認証を取得しており、12時間以内の見積もり対応と組み合わせることで、自動車サプライチェーンにおける意思決定を迅速化しています。

成功する製造パートナーシップの構築

Heather & Little社によると、適切なカスタム板金加工のパートナーを見つけるには、いくつかの実用的なステップがあります。

- 調査と比較: 顧客レビューを確認し、サービス内容、作業品質、納期、コストについて質問してください

- 可能であれば施設を訪問: 実際にあなたのプロジェクトに取り組むエンジニアと話すことで、その能力やアプローチを理解できます

- 作業サンプルの請求: 過去のプロジェクトを確認することで、彼らの技術レベルや完成品の品質を把握できます

- 詳細を話し合う: 使用材料、工具、技術、およびアプリケーションにおける特別な要件について検討してください

- 詳細な見積もりを取得してください: 切断、成形、仕上げ、出荷など、すべての工程が価格に含まれていることを確認してください

- すべての工程を文書化する: 明確な契約書には期待事項を文書化し、誤解を防ぎます

適切な加工パートナーとは、部品を製造するだけでなく、お客様の目標を支援し、製品を改善し、プロジェクトを長期的成功へと導く存在です。

プロトタイプ用の単一のカスタム金属プレートが必要な場合でも、量産向けの高精度カスタム切断鋼材部品が必要な場合でも、評価基準は一貫しています。パートナー選びに最初に時間を投資することで、コストがかかる予期せぬ問題を回避でき、板金切断プロジェクトがアプリケーションが求める品質と性能を確実に達成できます。

加工パートナーを選定し、プロジェクトが開始されたら、最後のステップとして、これまでに学んだすべてをどのように適用するかを理解することです。特定の状況に応じて適切な手法を選び、金属切断のニーズに対して自信を持って行動することが求められます。

板金切断の今後の進め方を選択する

ゲージチャート、材料特性、ハンドツール、電動工具、産業技術について学んできました。ここからは、これらをすべて統合して実践的なガイドラインとしてまとめます。初めての板金作業を行う場合でも、長年の経験をもとにアプローチを洗練させる場合でも、適切な意思決定とは、プロジェクトの要件を現実的に評価し、利用可能な方法と正しく照らし合わせることにかかっています。

加工方法をプロジェクトに合わせる

成功する金属加工プロジェクトはすべて、シンプルな問いから始まります。この特定の作業には実際何が必要なのか? この答えが、その後のすべてを決定づけます。

最良の切断方法とは、最も高度または高価な方法ではなく、特定の用途に対して許容できる結果を、納得できるコストとスケジュールで実現できる方法のことです。

素材と板厚に応じた工具選定のためのクイックリファレンスガイド:

- 22ゲージおよびそれ以下の薄さ: 標準のニッパー(ティン・ニップス)で、アルミニウムや軟鋼板を簡単に切断可能—電動工具は不要です

- 18〜20ゲージ: 航空用ニッパーはほとんどの金属に適しています。長尺の切断には電動シェアが作業を迅速化します

- 14~16ゲージ: 電動ニブラー、角型グラインダー、または金属用ブレードを装着した円盤のこぎりなどの動力工具が必要になります

- 12ゲージ以上およびそれ以上の厚さ: 産業用切断技術(レーザー、プラズマ、ウォータージェット)を使用することで優れた切断結果が得られます

素材の種類は、厚さと同様に非常に重要です。ステンレス鋼はアルミニウムとは異なる特性で金属を切断するため、より鋭い工具、高速回転、および加工硬化への配慮が必要です。銅やアルミニウムのような軟らかい金属では目詰まりやスメア(押し広げ)を防ぐ対策が求められますが、鋼板はより攻撃的なアプローチを許容します

金属切断ニーズに対する具体的な対応

に従って Geomiq 正しい方法で薄板金属を切断できることは、完璧な仕上がりを保証し、材料の無駄を最小限に抑え、生産効率全体を向上させます。今後の進め方は、プロジェクトの複雑さに応じて異なります

DIYプロジェクトに取り組む場合:

- 適切な安全装備から始めましょう——切断防止手袋、安全メガネ、長袖は必須です

- 2回測って1回切る——正確なマーキングにより材料の無駄と手間を防ぎます

- 上記のガイドラインに従い、使用する材料や厚さに合った工具を選択してください

- 学習曲線があることを認識し、初めてのプロジェクトでは余分な材料を予算に含めましょう

専門の加工業者に依頼する方が合理的な場合:

- 材料の種類、厚さ、数量、公差要件などを明確にした仕様書を作成してください

- 同様のプロジェクトに関するサンプルまたは実績を依頼してください

- 業界に応じた認証を確認してください。特に自動車用途の場合はIATF 16949が重要です

- 切断から仕上げまでのすべての工程を含む詳細な見積もりを取得してください

Zintilonによると、適切な板金切断方法を選ぶことは、成功する製造プロジェクトの柱です。適切な方法を選ぶことで、最終製品の品質、生産効率、コストパフォーマンス、材料の使用効率が決まります

これで、薄いアルミニウムの簡単な直線切断から構造用鋼材の複雑なパターン加工まで、あらゆる切断作業を評価する知識が得られました。今週末にハガキバサミを使う場合でも、明日にでも加工専門業者に連絡する場合でも、自信を持ってその選択ができる準備が整いました。基本的な原則は常に同じです:素材を理解し、工具の限界を尊重し、安全を最優先に考え、要求仕様に応じた方法を選定することです。

次のプロジェクトが待っています。この知識があれば、使用目的に応じて金属板を正確に所望の形状へと変形させる準備が整っています。

金属薄板切断に関するよくある質問

1. シートメタル切断でよくあるミスは何ですか?

最も頻繁に発生する板金切断の誤りには、材料の種類に対して不適切な切断条件を使用すること、刃の研ぎ潰しによる工具メンテナンスの怠り、板材の不正確な位置決めやクランプ不足による切断精度の低下、ステンレス鋼における加工硬化など材料固有の特性を無視することが含まれます。こうしたミスを避けるためには、常に材料の厚さに応じた工具を選定してください(18ゲージ以下には航空用ニッパー、14〜16ゲージには電動工具など)。また、切れ味の維持、被削材の適切な支持、一定の切断速度の確保が、材料の変形や加工硬化を防ぐ上で重要です。

2. サーベルソーで板金を切断できますか?

はい、適切なブレードを使用すれば、往復式のノコギリ(ソーイングソー)は薄板金属を効果的に切断できます。約1/8インチまでの薄い金属板や金属パイプの切断に適しています。アルミニウム、軟鋼、亜鉛メッキ金属などは問題なく切断可能ですが、1/4インチを超える厚さの金属はきれいに切断するのが難しくなります。最も良い結果を得るには、細歯の金属用カッティングブレードを使い、作業物をしっかりと固定して振動を防ぎ、一定の圧力を保って作業を行ってください。ただし、精密な作業や大量の切断を行う場合は、専用のシースやプロフェッショナルな切断サービスの方が、より優れた切断面を提供します。

3. 自宅で薄板金属を切断する最も良い方法は何ですか?

家庭での最適な切断方法は、材料の厚さと切断の複雑さによって異なります。薄手の金属(22ゲージ以下)には、ニッパーまたは航空用ニッパーを使用すると、きれいできれいな切断が可能です。色分けされた航空用ニッパー(黄色は直線切断用、赤色は左カーブ用、緑色は右カーブ用)は、ほとんどのDIYプロジェクトに適した汎用性を提供します。14ゲージまでの厚手の材料には、電動シースやカットオフホイール付き角研削機が効果的です。新しく切断された鉄板の端は非常に鋭利であるため、必ず切創防止用手袋と保護メガネを着用してください。

4. DIYでの切断とプロの加工サービスのどちらを選ぶべきですか?

薄板材料(20ゲージ以下)を切断する場合で、許容公差が±1~2mm程度でよく、数量が10~15個未満であり、適切な工具をすでに所有している場合は、DIYを選択してください。一方、材料が14ゲージを超える場合、精度要件が±0.5mm未満になる場合、生産数量が20個を超える場合、または部品に認証書類が必要な場合は、専門業者によるサービスを利用してください。自動車用途向けのIATF 16949などの認証を持つ専門の加工業者は一貫した品質を保証し、CNC制御機器により手動工具では実現できない再現性を提供します。

レーザー切断、プラズマ切断、ウォータジェット切断の違いは何ですか?

レーザー切断は、25mm未満の材料に対して最高の精度(±0.1mm)と最もきれいな切断面を実現するため、電子機器や医療機器に最適です。プラズマ切断は、厚さ6mm~50mm以上の導電性金属において、速度とコストのバランスが最も優れており、構造用鋼材の加工で広く採用されています。ウォータジェット切断は、研磨材を混ぜた高圧水を使用し、熱影響領域がまったくない冷間切断プロセスであり、非金属を含む virtuallyすべての素材を切断可能です。薄手で高精度な作業にはレーザー、厚板の鋼材を低コストで処理するにはプラズマ、熱による損傷を避けたり非導電性材料を切断する必要がある場合はウォータジェットを選択してください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——