金属へのレーザー切断:欠陥の修正、コスト削減、最適なサービスの選定

レーザー切断が金属加工をどのように変革するかを理解する

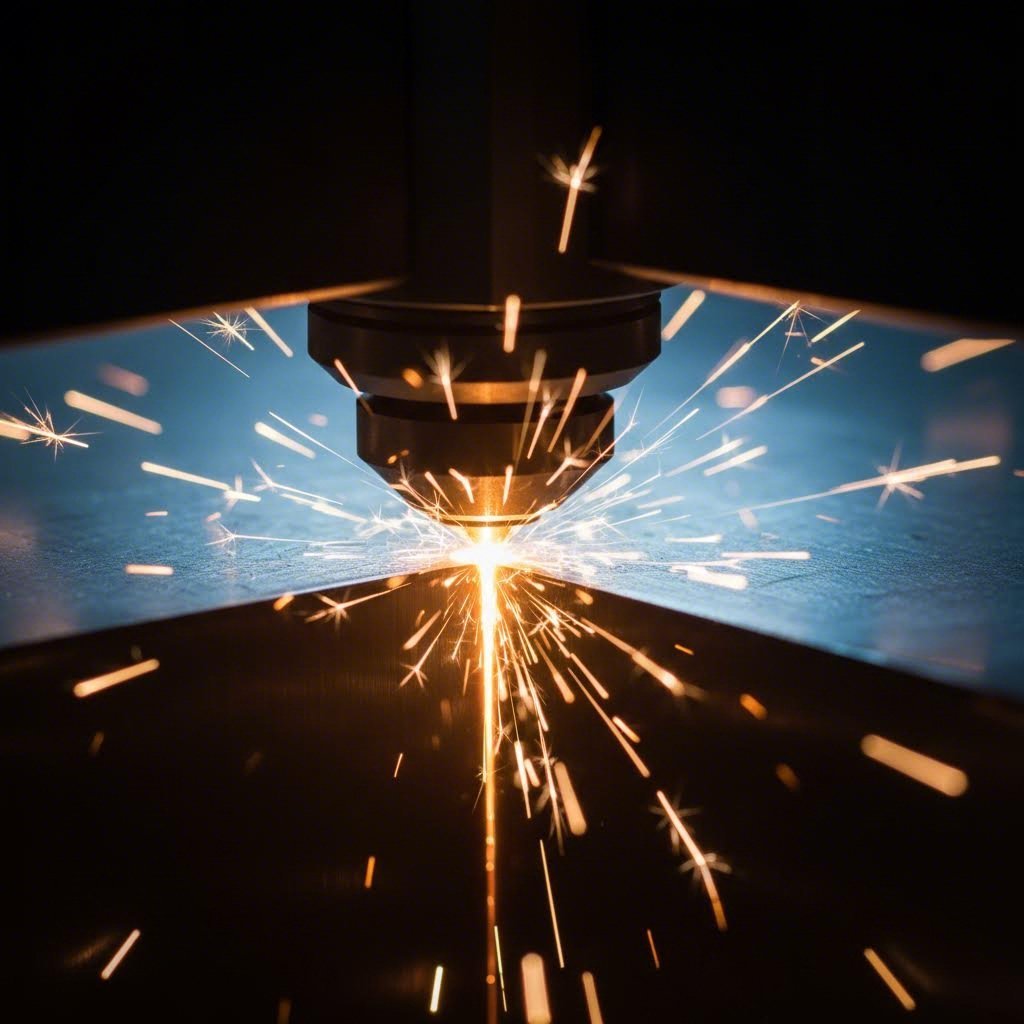

子供の頃に虫眼鏡で日光を集めて紙を焦がしたことを覚えていますか? レーザー切断はその原理を工業用の強力な技術へと発展させたものです。製造業者が金属を外科手術のように精密にレーザー切断する際、20,000度を超える高温に達する集中された光エネルギーを利用しているのです。これほどの熱では、鋼鉄をバターのように簡単に切断できます。

しかし、この強烈なビームが金属に当たった瞬間、一体何が起こるのでしょうか? このプロセスは驚くほどシンプルでありながら非常に洗練されています。レーザー切断機は、鏡やレンズを通して集中的な光子を導き、およそ 1平方センチメートルあたり100万ワット ものエネルギー密度を生み出します。この集中ビームは接触点の金属を溶融または気化させ、窒素や酸素などのアシストガスが溶けた金属を吹き飛ばして、きれいで正確な切断面を作り出します。

集光された光が金属を切断する仕組み

ここからが興味深い部分です。物理的に素材をせん断する機械的切断方法とは異なり、レーザー切断は物理的な接触がない熱プロセスです。このため、部品に応力による歪みがほとんど生じず、自動車エンジンや航空宇宙用途において複雑な部品を製造する際に非常に重要です。微小な変形でも問題になるような場面では、これは極めて重要な利点となります。

熱力学の仕組みは次の通りです。レーザー光線が金属に当たると、衝突箇所にごく小さな溶融池が形成されます。鋼鉄は通常1,400〜1,500℃で溶けますが、現代の金属用レーザー切断装置はこの熱の加え方を精密に制御しています。その結果、標準的な鋼板に対して±0.1mmの公差や、幅0.2mmという非常に狭い切断幅を実現できます。

レーザー切断は、金属加工を近似的な技術から精密な科学へと根本的に変えました。数十年前まで不可能だった設計を可能にするとともに、材料の無駄や製造時間を大幅に削減し、産業全体の構造を変える結果となっています。

なぜ精密製造がレーザー技術に依存しているのか

現代の金属加工では、速度、精度、費用対効果のバランスが求められます。そのため、ミスが許されない業界でレーザー切断が基盤技術となっているのです。航空宇宙メーカーは、微小レベルの精度が要求されるチタンやアルミニウム合金部品の製造にこの技術を依存しています。 自動車工場は複雑なボディパネルの加工にファイバーレーザーを使用しています また、排気システムや医療機器メーカーでは、エッジの欠陥が患者の命を脅かす可能性がある無菌の外科用器具を製造しています。

この技術が特に価値を持つ理由は、その汎用性にあります。創造的な金属加工に取り組む趣味人であれ、大量生産を最適化する生産管理担当者であれ、これらの基本を理解することで、装置や工程、サービスプロバイダーに関するより賢明な意思決定が可能になります。本ガイドでは、一般的な切断不良の修正方法から、特定のニーズに合った適切なレーザー切断サービスの選定まで、あらゆる情報を紹介しています。

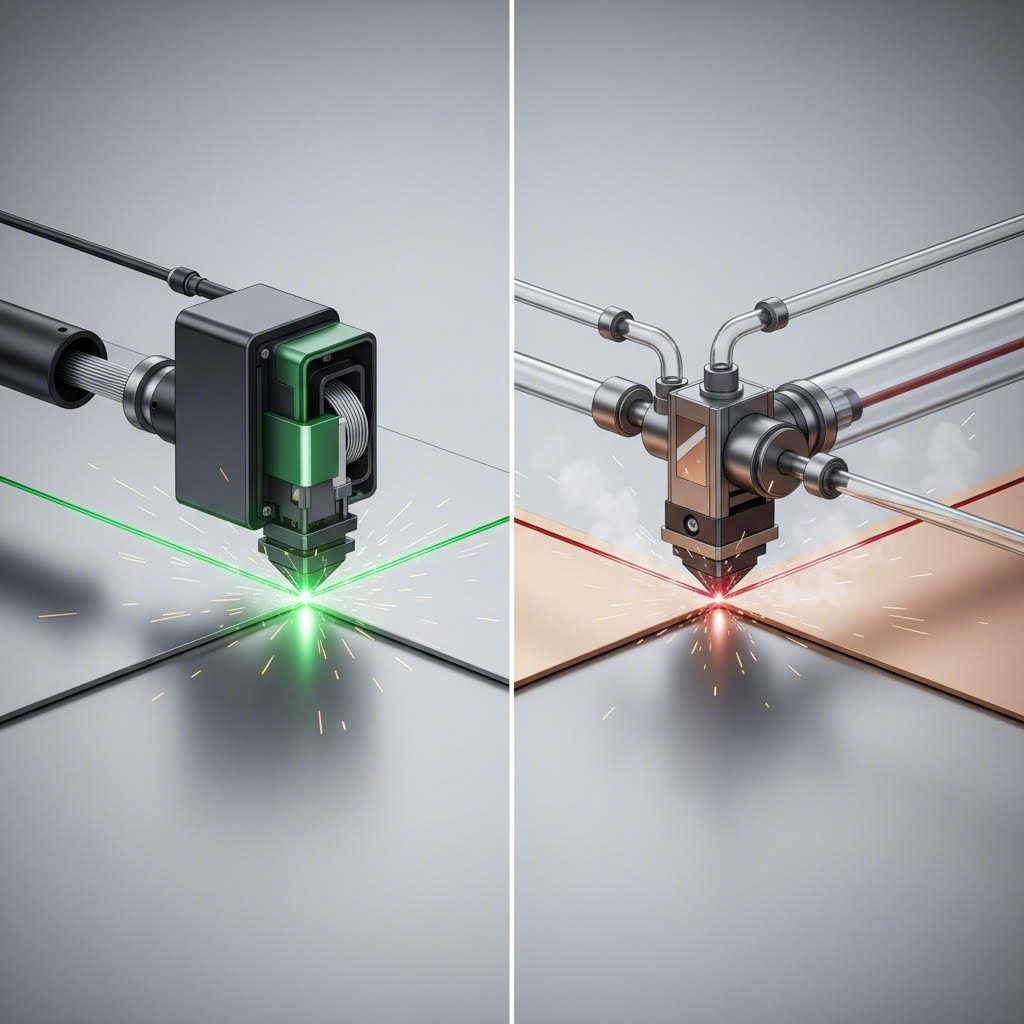

ファイバーレーザーとCO2レーザー技術の解説

プロジェクトに適した方法として、レーザーによる金属切断を選択しました。次に重要なのは、「どのレーザー技術を選ぶべきか」という問いです。ファイバーとCO2の比較は単なる専門用語の議論ではなく、切断品質、運用コスト、効果的に加工できる金属の種類に直接影響します。

このように考えてください:間違ったレーザー技術を選ぶことは、ステーキをバターナイフで切るようなものです。最終的にはできるかもしれませんが、無駄に困難な作業をしています。ファイバーレーザーとCO2レーザーの両方には明確な強みがあり、これらの違いを理解することで、ご自身の 特定の金属レーザー切断ニーズに適したツールを選べます .

以下は、最も重要な要素ごとに、この2つの技術を比較した包括的な解説です:

| 比較要素 | ファイバーレーザー | CO2レーザー |

|---|---|---|

| 波長 | 1.064 マイクロメートル | 10.6 マイクロメートル |

| 最適な金属の種類 | アルミニウム、真鍮、銅、ステンレス鋼、軟鋼 | 軟鋼、厚手の炭素鋼 |

| 切断速度(薄板金属) | CO2レーザーに比べ最大3倍高速 | 薄い材料では遅い |

| エネルギー効率 | 変換効率約35% | 変換効率10〜20% |

| 維持 要求 | 最小限—固体設計で消耗品が少ない | 高い—ガスチューブや光学ミラーの定期的なメンテナンスが必要 |

| 寿命 | 最大10万時間 | 2万〜3万時間 |

| 初期投資 | 初期コストが高額です | 初期コストが低い |

| 長期的な運用コスト | 電気料金およびメンテナンスコストが低い | ガス消費および部品交換によりコストが高い |

反射性金属に対するファイバーレーザーの利点

長年にわたり製造業者が悩まされてきた問題があります。アルミニウム、真鍮、銅など高反射性金属は、従来のCO2レーザーでは切断が極めて困難でした。波長が長いため、これらの光沢のある表面でレーザー光が跳ね返り、切断品質が不安定になるだけでなく、レーザー装置自体に損傷を与える可能性さえありました。

ファイバーレーザーはすべてを変えました。より短い1.064マイクロメートルの波長により、反射性材料への吸収効率が向上したため、こうした加工が難しい素材に対しては、金属用ファイバーレーザー切断が最も適した選択肢となりました。ファイバー技術を用いた金属用レーザー切断機なら、鏡面仕上げのステンレス鋼、銅板、アルミニウム合金も、従来型システムで発生していた後方反射の問題なく加工できます。

性能の利点は材料の互換性にとどまりません。According to accurlの業界データ によると、ファイバーレーザー機械は薄手のステンレス鋼板で毎分最大20メートルの切断速度を実現でき、これは同等のCO2システムと比べて約3倍の速さです。この速度の利点は、生産現場での高い生産能力と部品単価の低減に直結します。

その他のファイバーレーザーの利点には以下が含まれます:

- より小さなスポットサイズ: 集光されたビームにより、より厳しい切断公差と精巧な加工が可能になります

- 熱変形の低減: 周囲の材料への熱の拡散が少なく、反りを最小限に抑えることができます

- 電力消費の削減: この35%の効率評価値は、CO2方式の代替機と比較して電気料金が大幅に削減されることを意味します

- メンテナンスが簡単: 交換が必要なガスタブや、常にアライメント調整を要する光学ミラーがない

CO2レーザーが依然として有効な場合

CO2レーザーによる金属切断をあきらめるのはまだ早いです。ファイバーレーザー技術が薄い金属や反射性の高い金属において優れた性能を発揮する一方で、CO2レーザーは特定の用途において依然として強い競争力を持っています。特に厚手の軟鋼材を切断する場合や、処理速度よりも切断面の品質が重視される場面では、CO2レーザーが有利です。

CO2レーザーの波長は10.6マイクロメートルと長く、切断領域にわたって熱をより均等に分布させます。この特性により、厚板材料においてより滑らかな切断面を得ることができ、ファイバーレーザー切断に比べて後工程での仕上げ加工が少なくて済むことがよくあります。建築用金属製品や装飾用鋼板など、表面の外観品質を重視するメーカーにとっては、この滑らかな切断面が若干遅い加工時間のペナルティを正当化します。

以下の場合は、CO2レーザーによる鋼板切断が費用対効果に優れています:

- 主に20mmを超える厚さの材料を扱う場合

- 初期設備投資の予算が限られており、生産量が高額な初期投資を正当化できない場合

- エッジ仕上げの品質は、速度要件よりも優先されます

- 貴社の工場ではすでにCO2に関する専門知識と予備部品在庫を維持しています

最終的に選択するレーザー金属切断機は、使用する材料の種類、生産量、品質要件によって異なります。主に薄板のアルミニウムやステンレス鋼を加工する工場では、初期コストが高くなる一方で、ファイバーレーザーの方が投資収益率(ROI)が高くなります。一方で、厚板の炭素鋼を低ボリュームで加工する作業では、依然としてCO2レーザーの低い導入コストと実証済みの信頼性の恩恵を受けられます

これらの技術的違いを理解することで、次の重要なステップである、設計データから完成品までの実際の切断プロセスを習得する準備が整います

金属のレーザー切断を成功させるためのステップバイステップの手順

レーザー技術の選定が完了し、基本原理を理解しました。次は理論が実践と一致する段階です。驚くべきことに、ほとんどの切断問題は機械の設定に起因するのではなく、レーザーが発振する前から工程に内在しているものです。生産現場で 板金レーザー切断機 を稼働させている場合でも、外部サービスプロバイダーに外注する場合でも、体系的なワークフローに従うことで、高価なミスや材料の無駄を防ぐことができます。

金属のレーザー切断を複雑なレシピの調理だと考えてください。手順を飛ばしたり、分量を間違えたりすれば、オーブンの性能がどれほど優れていても最終結果は悪くなります。以下が、板材から完成品までの全工程です:

- 設計データの準備: CADソフトウェアを使用してベクターデータ形式の設計を作成または確定します。機械で読み込める形式でファイルをエクスポートします。寸法精度を保つためにDXFが業界標準ですが、DWG、AI、SVGファイルもほとんどの制御システムで使用可能です。

- 材料の選定と検査: 材質、板厚、表面状態を確認してください。切断に支障が出る可能性のある反り、汚染、保護フィルムがないかシートを点検してください。

- 機械のセットアップとキャリブレーション 正しい焦点位置を確認し、軸の原点復帰が正常に行われていることを確認した上で、使用する材料仕様に合った適切なパラメータライブラリを読み込んでください。

- アシストガスの選択: 材料の種類や希望する切断面仕上げに応じて適切なガスを選択してください。炭素鋼の酸化切断には酸素、ステンレス鋼のきれいな切断面には窒素を使用します。

- 試し切り: 本番の材料を使用する前に、生産品と同じ材質の端材でサンプル切断を行い、加工条件を確認してください。

- 量産生産: 火花の状態、音の安定性、初期貫通部の品質などから加工プロセスの不安定さがないか監視しながら切断プログラムを実行してください。

- 仕上げ加工: 部品を慎重に取り外し、切断品質を検査して、必要に応じてバリ取り、洗浄、表面処理などの後工程を実施してください。

各工程の成功または失敗を左右する重要な要素を詳しく見ていきましょう。

材料の準備とセットアップの必須項目

しわくちゃになった紙の上で文字を書こうとしていることを想像してみてください。これと同じことが、レーザー切断機が反りや汚れのある金属板を加工しようとした際に生じます。材料の平面性は焦点の一貫性に直接影響し、板表面のわずかな凹凸でも完全な切断ができなかったり、スラグ(溶融残渣)が過剰に発生したりする原因になります。

切断台に材料をセットする前に、以下の必須チェックを行ってください:

- 表面の清浄度確認: 油分、指紋、残留物を除去するために、アセトンまたは脱脂剤で板表面を拭き取ってください。重度に汚染された材料の場合、 ワイヤーブラシ処理またはレーザークリーニング を切断前に実施する必要があるかもしれません。

- 平面性の確認: 目視で反りが見られる板材は、焦点位置の誤差を引き起こし、切断品質を低下させます。顕著なたわみや曲がりを示す材料は、修正または交換してください。

- 板厚の確認: 実際の材料の厚さは公称仕様と異なる場合があります。プログラムされたパラメータと厚さが一致しているか確認し、切断不足や過剰切断を防いでください。

- 保護膜の評価 保護用コーティングが付いている金属もあります 表面の傷を防ぎ,特に不鋼とアルミニウムでレーザー吸収を妨げる可能性があります.

切る際の安定性 加工中に動くか振動する場合は 寸法誤差や粗い縁が生じる. 機械 の 設計 に かかっ て,シート は 掃除 テーブル,磁気 固定 装置,クランプ,あるいは 単に 重力 に よっ て 支え られ た 切断 ベッド で 固定 さ れ ます. 切断路に干渉することなく 切断を排除することです

デザイン ファイル から 完成 切断 まで

レーザーが発射する前に 多くのプロジェクトが失敗する場所です レーザー切削ではベクトルベースのファイル形式は取り扱えない. 機械はピクセル配置ではなく,数学的に定義された経路に従います. ビットマップ画像は 追跡ソフトウェアを使って ベクトル形式に変換する必要があります

設計ファイルを作成する際は、切断失敗の原因となる以下の一般的なジオメトリ問題に注意してください。

- 開いた輪郭: 完全に閉じていない形状は、切断が不完全なまま残ります。

- 重複する線: 重なったパスはレーザーが同じ場所を二度切断することを引き起こし、材料が過熱する原因になります。

- 重なった頂点: 同じ位置に複数の点があると、切断パスが混乱します。

- スケールの誤り: 設計ソフトウェアと機械設定間での単位の不一致により、部品の寸法が正しくなくなります。

キルフ(kerf)を理解することは、寸法精度において重要です。キルフとはレーザービームによって除去される材料の幅のことで、材料の種類や厚さ、レーザーのパラメータに応じて通常0.1mmから1.0mmの範囲内です。これは重要なポイントです。例えば、50mmの正方形の穴を設計した場合、レーザーが各辺から0.3mmを除去すると、実際にできる穴のサイズは50.6mmになります。

ほとんどのレーザー切断ソフトウェアは、切断パスをオフセットすることでカーフ補正を自動的に行います。外側の輪郭の場合、パスは外側にずらされ、カーフが部品の寸法外側になるようにします。穴などの内側形状の場合は、パスが内側にずらされます。精度が重要な場合は、使用しているソフトウェアがカーフ補正を適用しているかどうか、および特定の切断条件に応じて正しく設定されているかを常に確認してください。

スマートなレイヤー整理は、効率と品質の両方を向上させます。プロのオペレーターは通常、異なる工程ごとにデザインを別々のレイヤーに分けています。

- 内側形状を先に: 小さな部品が分離後にずれないよう、外側の輪郭を切る前に穴や内側の形状を切断してください

- 彫刻加工: 貫通切断の前に、すべてのマーキングやエッチングを完了させてください

- 外側の輪郭は最後に: 最終的な外周の切断で部品をシートから分離します

ネスティング—複数の部品を1枚の板上に効率的に配置する手法—により、材料の無駄を最小限に抑え、切断の精度を向上させます。部品同士を適切な間隔で密に配置することで、切断間の移動時間の過剰な消費を減らし、同時に熱集中による薄板材料の変形を防ぎます。

量産用材料に実際に加工する前に、必ずドライシミュレーションまたは試し切りを行ってください。この検証手順により、原点位置の誤り、パスの干渉、パラメータの不一致など、高価な板材を廃棄してしまう可能性のある問題を未然に検出できます。数分のテストで再作業の何時間もを防げ、金属用レーザー切断機を最高効率で稼働させ続けられます。

工程が最適化された後は、次の重要な要素として、レーザーの能力を特定の金属種別および板厚に合わせることが挙げられます。

レーザー切断のための金属の種類と板厚対応範囲

なぜレーザーは軟鋼をバターのように簡単に切断できるのに、あの光沢のある銅板では苦戦するのかと思ったことはありませんか?その答えは材料科学にあります。これらの違いを理解しているかどうかが、煩雑な試行錯誤と、予測可能で高品質な結果との差を生み出します。それぞれの金属は独自の熱的・光学的特性を持っており、レーザー切断において必要なレーザー出力の大きさや、最もきれいな切断面を得られる支援ガスの種類に直接影響を与えます。

構造用の鋼板を加工する場合でも、医療機器用の精密なステンレス鋼板を切断する場合でも、レーザーの能力を素材の要件に適切に合わせることで、時間の無駄、部品の報損、装置の損傷を防ぐことができます。

金属の種類別 厚さ対応能力

レーザーが切断できる厚さは、主に3つの要因によって決まります:レーザー出力(キロワットで測定)、材料の種類、および希望する切断速度です。高出力はより厚い切断を可能にしますが、反射率や熱伝導率などの材料特性により、同じ出力でも金属ごとに大きな差異が生じます。

以下は、一般的な金属と出力範囲におけるおおよその切断可能な厚さの実用的な参考値です:

| 金属の種類 | 1-2 kW レーザー | 3-4 kW レーザー | 6+ kW レーザー | 主要な切断に関する考慮点 |

|---|---|---|---|---|

| 軟鋼 | 最大6mm | 最大12mmまで | 最大25mm以上 | 最も許容範囲が広く、酸素アシストにより切断能力が向上 |

| ステンレス鋼 | 最大4mm | 最大8mm | 最大20mmまで | 軟鋼よりも高い出力を必要とし、窒素を使用することで酸化物のない切断面を得られる |

| アルミニウムシート | 最大3MM | 最大8mm | 最大15mmまで | 高反射率のためファイバーレーザーが必要。優れた熱伝導性により熱が急速に拡散 |

| 真鍮 | 最大2mm | 最大5mmまで | 最大10mmまで | 反射性の表面にはファイバーレーザーが必要。窒素アシストにより酸化を防止 |

| 銅 | 最大2mm | 最大4mm | 最大6mm | 極めて高い反射性が原因で最も困難。信頼性のある加工には3kW以上のファイバーレーザーが必要 |

このリストの中で最も反射性と熱伝導性が高い銅が、同じ厚さの軟鋼を切断する場合に比べてはるかに高い出力を必要としていることに注目してください。据え付け情報によると kF Laserの業界仕様 銅の切断用途では、比較的薄い0.5mmから6mmの材料であっても、通常3,000Wから5,000Wのレーザーが必要です。

装置を選定する際やサービスプロバイダーの能力を評価する際には、安全マージンを確保してください。最大厚さの要求よりもわずかに高い出力のレーザーを選ぶことで、安定した性能が保証され、将来のプロジェクト要件にも対応可能になります。機械の限界付近の厚さの鋼板は、快適な範囲内の材料に比べて切断速度が遅く、切断面品質も低下します。

レーザー出力を材料の要件に合わせる

なぜ同じ厚さのステンレス鋼板と比べてアルミニウムシートは異なる加工条件を必要とするのでしょうか?この問いの答えを左右する主な材料特性は2つあります:反射率と熱伝導率です。

反射性 レーザーエネルギーのどれだけが材料に吸収されるか、あるいは跳ね返ってしまうかを決定します。鏡面仕上げされたアルミニウムや銅は、CO2レーザー光の90%以上を反射することがあり、そのためこれらの金属にはファイバーレーザーが不可欠です。ファイバーレーザーのより短い1.064マイクロメートルの波長はより効率的に吸収され、エネルギーを切断に活用でき、無駄が少なくなります。

熱伝導性 熱が切断領域からどのくらいの速さで広がるかに影響します。銅の熱伝導速度はステンレス鋼の約6倍です。この急速な放熱により、切断前線で十分な温度を維持するために高出力が必要になります。そうでなければ、材料は単に熱を吸収・分散させてしまい、溶融して切断することはできません。

これらの特性が、亜鉛めっき鋼板が時に予測不可能な挙動を示す理由を説明しています。亜鉛メッキ層は基材の鋼鉄と異なる熱的および光学的特性を持つため、加工条件を適切に調整しない場合、結果が不均一になる可能性があります。

素材別アシストガスの選択

正しいアシストガスを選択することは必須です。これにより切断時の化学反応が根本的に変わり、切断面の仕上がり品質が決まります。以下に、異なるガスが一般的な金属とどのように相互作用するかを示します。

- 炭素鋼および軟鋼に対する酸素: 切断部に発熱性の酸化反応を引き起こし、切断プロセスに追加の熱エネルギーを供給します。 according to Air Products社のレーザー加工ガイドライン によると、この酸化切断プロセスにより、同じ出力レベルでも窒素による切断よりも高速での切断、あるいはより厚い材料の処理が可能になります。ただし、その代償として切断エッジに酸化皮膜が生成されます。多くの用途では許容されますが、溶接や塗装の前には除去が必要です。

- ステンレス鋼およびアルミニウムに対する窒素: 酸化を防ぐ不活性雰囲気を提供し、機械から直接きれいで輝きのある切断面を得ることができます。高圧の窒素ガス(通常15~25バール)が溶融金属を化学反応を起こさずに吹き飛ばします。この方法は発熱性アシストがないためレーザー出力が必要になりますが、外観が重要な用途において後工程の切断面清掃が不要になります。

- チタンおよび反応性金属用のアルゴン: 切断温度において酸素および窒素と強く反応する材料に不可欠です。アルゴンは完全に不活性であるため、溶接部をもろくしてしまうような汚染を防止します。

特定の速度および出力設定は、装置メーカー、材料のロット、さらには周囲環境によっても異なることに注意してください。上記の板厚範囲は一般的な能力を示しており、未知の材料を加工する場合や板厚限界に挑む場合には、常に装置の取扱説明書を参照するか試験切断を実施してください。

レーザーで確実に切断できるものとできないものを理解することは、最初のステップにすぎません。しかし、特定のプロジェクトに最適なアプローチを検討する際、レーザー切断はプラズマ、ウォータージェット、機械加工といった他の方法と実際に比べてどうなのでしょうか。

レーザー切断 vs プラズマ vs ウォータージェット vs 機械加工手法

金属のレーザー切断は可能ですが、本当にその方法を選ぶべきでしょうか? それは完全にあなたのプロジェクトの要件次第です。レーザー切断は高精度な金属加工について語られることが多い一方で、常に最適な選択とは限りません。場合によっては、プラズマ切断の高い速度が優位に立ちます。また他の場面では、熱を加えないウォータージェット方式が、レーザーでは解決できない問題を解決してくれます。間違った技術を選択すれば、コスト、時間、品質の面で損失が出るのです。

現実をお伝えします。各切断方法は特定の状況では優れた性能を発揮する一方、他の状況では課題を抱えます。こうしたトレードオフを理解することで、単に慣れた技術を使うだけの人から、要求事項に応じて戦略的に切断方法を選択できる人へと成長できます。重要な要素ごとに、金属を切断するレーザー技術が他の選択肢と実際にどのように比較されるかを見ていきましょう。

| 比較要素 | レーザー切断 | プラズマ切断 | ウォータージェット切断 | 機械式カッター |

|---|---|---|---|---|

| 精密公差 | ±0.1mm から ±0.25mm | ±0.5mm から ±1.5mm | ±0.1mm から ±0.5mm | ±0.01mm~±0.05mm(CNCフライス加工) |

| エッジ品質 | 非常に良好。滑らかでバリがほとんどない。 | 良好だが、バリ取りを要する場合あり | 非常に良好。サテン調の滑らかな仕上げ。 | 優れている。鏡面仕上げも可能。 |

| 熱影響部 | 最小限(局所的な加熱) | 大きい(高い熱応力) | なし(冷間切断プロセス) | ほとんどないか全くない |

| 最適な板厚範囲 | 0.5mmから25mmの材料を処理可能です | 1mm~50mm以上 | 300mmまでの任意の厚さ | 任意の厚さ。3D部品での加工に優れる |

| 切断速度 | 薄板材料では非常に高速。厚板では速度が低下 | 中~厚板において最も高速 | 最も遅い(毎分5~20インチ) | 中程度。作業内容による |

| 初期設備費用 | $150,000~$500,000以上 | $50,000~$150,000 | $100,000~$400,000 | $50,000~$300,000 |

| インチあたりの運転コスト | 中程度。ガスと電気 | 最も低い。消耗品と電力 | 最も高い。水、研磨材、メンテナンス | 低め。工具の摩耗が主な費用 |

| 材料の多様性 | 導電性金属および一部の非導電性金属 | 導電性金属のみ | 事実上すべての素材 | すべての金属に対応。3D加工可能 |

切断方法を選択するための意思決定フレームワーク

複雑そうに聞こえますか?実際にはそうではありません。この選択は、特定のプロジェクトに関する4つの重要な質問に答えることでほぼ決まります。

どのような材質と厚さを切断しますか? この一つの要因が即座に選択肢を絞り込みます。プラズマ切断は電気的に導電性のある金属にしか使用できません。木材、プラスチック、セラミックスは対象外です。 according to Trotecの切断技術比較 石材、セラミックス、熱に敏感な複合材料の場合、ウォータージェットは唯一実用的な選択肢です。100mmの鋼板を切断する必要がある場合、レーザーはまったく候補から外れます。

許容公差の要求レベルはどの程度ですか? ±0.1mm以内またはそれより厳しい精度が求められる場合は、選択肢はレーザー切断またはCNCマシニングに限定されます。プラズマ切断の最低許容公差±0.5mmでは、精密な自動車部品や航空宇宙規格を満たすことはできません。複雑な3D形状に対して最も厳しい公差を達成するには、機械的フライス加工および旋削加工が未だに他を寄せ付けません。

熱の影響は問題になりますか? ここにおいてウォータージェットが最も優れた性能を発揮します。冷間切断プロセスであるため、材料に全く熱歪みも組織変化も生じません。 Sintelの金属切断分析 これは、チタン、熱処理アルミニウム合金、および材料特性の維持が絶対条件となるあらゆる用途において、ウォータージェットが不可欠であることを示しています。

生産量と予算はどのくらいですか? 毎日数百個の鋼材を処理する大量生産工程では、速度と低運転コストを兼ね備えたプラズマ切断が好まれる傾向があります。一方、少量で多種多様な素材を加工するプロトタイプ専門のワークショップでは、単価あたりのコストが高くなってもウォータジェットの汎用性がその価値を正当化することがあります。問題はどちらの金属切断方法が「最良」かではなく、どちらがあなたの特定の状況において最適な価値を提供するかということです。

各技術が最も発揮される場面

一つの技術にすべてを任せようとする代わりに、成功している板金加工工場では、複数の加工能力を維持しているか、あるいは相補的な加工方法を提供するサービスプロバイダーと提携していることがよくあります。以下に、それぞれのアプローチが最適な結果をもたらす場面を示します。

レーザー切断が最も適しているのは次のような場合です。

- 狭い公差が要求される薄板から中厚板(20mm未満)の鋼板を加工するとき

- プラズマでは実現できない複雑な形状や微細なディテールを切断するとき

- 生産量が設備投資または外注費用を正当化できるとき

- 切断面の品質要件により、後工程での仕上げ加工が最小限に抑えられるとき

- ステンレス鋼、アルミニウム、または軟鋼を主な材料として使用する場合

プラズマ切断が最も適しているのは以下のケースです。

- 極めて精密な精度よりも速度が重要であり、中~厚板鋼材を加工する場合

- 予算上の制約があり、装置コストおよび運転コストが低い方法を優先する場合

- 構造用鋼材、厚板、またはHVACダクトワークを大量に切断する場合

- 部品はいずれ二次仕上げ工程を経る予定の場合

- 生産性が収益性を左右する、1mmから50mmの厚さの材料を加工する場合

ウォータジェット切断が最も適しているのは以下のケースです。

- 熱影響領域(HAZ)が全く許容できない場合(チタン、焼入れ材など)

- 素材の汎用性が必要とされる場合—金属、石材、ガラス、複合材などを切断する場合

- レーザーまたはプラズマでは対応できない、極めて厚い材料を切断する場合

- エッジ仕上げの品質は、二次加工を最小限に抑える必要があります

- 生産速度は、材料の完全性と汎用性に次ぐ優先事項です

機械的切断(フライス加工、旋削)が最も適しているのは以下のケースです。

- 部品に2次元プロファイリングではなく3次元加工が必要な場合

- 公差が±0.05mm未満であることが必須の場合

- 表面仕上げが厳格な仕様を満たさなければならない場合

- ねじ、穴あけ、複雑な金型、または精密シャフトの作成

- 熱的加工法では困難な難削材の超合金を加工する場合

鋼製ルールダイを使用するダイカット方式は、工具費用が数千個の部品で償却される極めて大量生産される薄肉材料用途において依然として有効です。ただし、現代の製造に必要な柔軟性の観点から見ると、CNC制御の熱的および機械的加工法が主流です。

多くの用途において金属をレーザー切断で効果的に加工できることを理解しつつ、より適した代替手段がある場合を見極めることで、品質とコストの両方を最適化できます。しかし、選択したレーザー切断工程で思うような結果が得られない場合はどうすればよいでしょうか? 次のセクションでは、最も一般的な切断欠陥の診断方法とその解決策について説明します。

よくあるレーザー切断の欠陥とその対処法

シミュレーション上ではレーザーによる金属板の切断作業は完璧に見えました。それなのに、なぜ完成品にはギザギザのエッジや変色した表面、あるいは底部に頑固に付着する残留物があるのでしょうか? レーザー金属切断オペレーターであれば、誰もがこうした問題に直面したことがあるでしょう。しかし安心してください。ほとんどの欠陥は、特定可能な原因によって生じており、簡単な対策で解決できるのです。

トラブルシューティングは探偵活動のようなものです。各切断欠陥は、パラメータ設定、光学系のアライメント、材料の問題など、特定の根本原因を示す症状です。レーザー技術で切断する場合、出力、速度、フォーカス位置、アシストガス圧力の4つの主要変数が相互に作用し、切断品質が決まります。これらのうち1つでも誤ると、予測可能な問題が発生します。

以下に、金属部品のレーザー切断でよく遭遇する代表的な欠陥と、その原因および解決策を示します。

- ドロス(スラグ付着): 切断面の底辺に付着した凝固した溶融金属の残留物

- バリ: 部品の機能性や外観に影響を与える粗い表面や盛り上がったエッジ

- 過剰な熱影響領域: 切断端周辺での材料の硬化または変色

- 不完全な切断: 材料が完全に貫通しておらず、部分的に接続されたままになる

- 表面の変色: 見える表面に酸化または焼け跡がある

ドロスの発生原因の特定と除去

そもそもドロスとは何でしょうか?簡単に定義すると、切断時に吹き飛ばされるべき溶融金属が再凝固し、部品の下面に付着したものです。この残留物は追加の研磨や清掃を必要とし、労務費が増加するだけでなく、正確な寸法が損なわれる可能性もあります。

ドロスの発生は通常、以下のいずれかのパラメータの不均衡を示しています:

- アシストガス圧力が不足している: ガス圧力が低すぎると、溶融材が切断ゾーンから完全に吹き払われません。 according to Raycus レーザー障害対策データ 、窒素圧力を少しずつ(0.1~0.2バーずつ)高めると、下縁のスラグ付着が解消されることが多いです。

- 切断速度が高すぎる: 火花が下方ではなく横方向に跳ね返るのは、速度が過剰であることを示しています。ビームが次の位置に移動する前に材料が完全に貫通燃焼していないため、部分的に溶けた残留物が残ります。

- レーザー出力が低すぎる: エネルギーが不足すると、材料の切断幅(ケルフ)から物質を完全に溶かして吹き飛ばすことができません。その結果、溶融した残渣がきれいに除去されず、隆起として蓄積します。

- 焦点位置の誤差: 焦点位置が正しくないと、ビームエネルギーが拡散し、広く弱い切断になり、材料をきれいに貫通できなくなります。

バリ問題の診断には、次の体系的なアプローチがあります。まず、切断時の火花を観察してください。正常な切断では、材料の下方に炎が広がります。炎が偏向している場合は、速度が高すぎる可能性があります。逆に、凝縮して広がらない炎は、速度が低すぎることを示しています。適切な速度では、切断面に安定したドラッグラインが現れ、下部にスラグが付着しません。

パラメータを調整する際は、一度に1つの変数だけを変更してください。速度を50~200 mm/分ずつ低下させても問題が解決しない場合は、次に焦点位置を0.1~0.2 mm調整します。この体系的な方法により、特定の問題を引き起こしている要因を正確に特定できます。

熱影響領域の問題を最小限に抑える

レーザー切断を可能にする強い熱は、周囲の材料に望ましくない冶金的変化を引き起こす可能性もあります。熱影響部(HAZ)は切断端面に変色、硬度の上昇、延性の低下として現れ、過酷な使用条件下で部品の性能を損なう可能性があります。

過度のHAZにはいくつかの要因が関与しています。

- 切断速度が遅すぎる: 滞留時間が長すぎると、熱が周囲の材料内部へ深く伝導します。「 Alt Partsのレーザー切断分析 」によれば、切断速度を上げることで熱の露出が減少し、影響範囲を最小限に抑えることができます。

- 材料の厚さに対して出力が高すぎる場合: 薄い材料に対して過剰な出力を加えると、必要な以上に熱が発生し、切断線を超えて熱応力が広がります。

- アシストガスの選択が不適切な場合: ステンレス鋼に酸素を使用すると発熱性の酸化反応が起き、余分な熱が加わり、黒ずんで酸化した端面になります。高純度の窒素ガスに切り替えることで、こうした化学反応を排除し、きれいで酸化物のない端面を得られます。

- ネスティングや切断順序が不適切な場合: パス間の冷却時間を設けずに密に配置された形状を切断すると、熱が集中し、局所的な過熱や変形の原因となる。

熱による歪みを受けやすい薄板材の場合、以下の対策を検討してください:連続発振モードではなくパルスレーザーモードを使用する、単位長さあたりの熱入力を減らすために切断速度を上げる、シート全体への熱負荷を分散させるために部品の配置(ネスティング)を最適化する。

加工条件以外にも、装置の状態が切断品質に大きな影響を与えます。汚れや傷のある光学部品は出力伝達効率とビーム品質を低下させ、その症状はしばしば加工条件の問題と似通ったものになります。 Fortune Laserのトラブルシューティングガイド フォーカスレンズについては毎日の目視点検および清掃を推奨しており、光路内のすべてのミラーについては週次での清掃を推奨しています。

パラメータの調整では解決できない継続的な問題が生じた場合、以下の装置関連の要因を調査してください:

- ノズルの状態: ノズルが損傷している、汚れている、または詰まっていると、設定された圧力に関係なくガスの流れが乱れ、切断品質が低下します。毎日、キズ、スパッタ、または円形でない開口部がないかノズルを点検してください。

- ビームアライメント: ビームのアライメントがずれているとレンズの中心に照射されず、弱い切断や角度のずれた切断が発生します。切断品質が突然悪化した場合は、アライメントの確認を行ってください。

- 冷却システムの状態: 冷却が不十分だとレーザー管の性能に影響し、発振そのものができなくなる可能性があります。水流および温度の安定性を確認してください。

- 駆動システムの摩耗: 緩んだベルト、摩耗したベアリング、ガイドレール上のゴミなどが振動を引き起こし、波状の切断ラインや寸法誤差につながります。

場合によっては問題の原因が装置やパラメータではなく、材料自体であることもあります。材料の組成のばらつき、表面の汚染、反りのある板材などは、最適化された設定でも一貫性のない結果をもたらします。切断後に曲げ加工などの二次加工を行う場合は、工程前に材料の平坦性を確認し、品質問題が連鎖するのを防いでください。

障害のトラブルシューティングをマスターすれば 挫折的なスクラップランを 予測可能な品質の出力に変えることができます しかし 完璧なカット品質でさえ 費用が制御不能になれば プロジェクトの成功は保証されません レーザー切削の真の経済を理解し,外包が社内能力よりも経済的意味を持つとき,次のステップは

金属レーザー切削のコスト分析とROIの考慮

機械の技術面は 熟練していますが 作業部署の管理者が 夜も眠れない疑問があります レーザー切断が 財政的に意味があるのでしょうか? 答えは 機器の価格を比較するほど 簡単ではありません 趣味のレーザーカット機を 探している趣味の業者もあれば 大規模な投資を 評価している生産マネージャーでも 真のコストを理解することで 賢明な決断と 高額な間違いを 区別できます

購入と外部委託の選択は、初期の設備費用よりもはるかに多くの変数を含みます。機械投資、運転経費、材料のロス、労働力の必要量、機会費用など、すべてが全体的な財務状況に影響を与えます。レーザー切断の経済性を左右する要素と、それぞれのアプローチが最も優れたリターンをもたらすタイミングについて詳しく見ていきましょう。

総所有コストを理解する

オンラインで見つけた魅力的な小型レーザー金属切断機の価格ですか?それはあくまで始まりにすぎません。According to IVYCNCの包括的な価格ガイド 所有総コスト(TCO)は次の計算式に従います:

TCO = 初期コスト + (年間運用コスト × 年数)+ 保守コスト + トレーニングコスト - 販売価値

各構成要素には以下のような内容が含まれます:

- 初期設備投資: 金属を切断できるファイバーレーザーは、出力レベルや機能に応じて3万ドルから60万ドルの範囲です。エントリーレベルのCO2システムは約1万ドルからですが、通常、金属を効果的に切断することはできません。

- 設置および施設準備: 適切な換気装置、電気系統のアップグレード、圧縮空気システム、床の補強工事などにより、設備コストの10〜20%が上乗せされることがあります。

- 消耗品および補助ガス: 窒素、酸素、レンズ、ノズル、保護ウィンドウは、材料の組成や生産量に応じて大きく変動する継続的な費用を発生させます。

- 電力消費: 定格出力6kWのファイバーレーザーがフル稼働すると、多大な電力を消費します。運用コストの試算には、現地の電気料金を必ず考慮に入れてください。

- メンテナンスと修理 業界の指針では、予防保全および予期せぬ修理のために、機械価値の年間5〜10%を予算として確保することを推奨しています。

- オペレーターのトレーニングおよび人件費: 熟練したレーザーオペレーターは高い賃金が相場であり、新人のトレーニングには完全な生産性に達するまで時間がかかります。

さまざまな材料を加工する板金加工事業では、これらのコストが急速に重なります。20万ドルのファイバーレーザー装置でも、初年度の設置、トレーニング、運用費用を含めると、実際のコストは28万ドルから32万ドルになる可能性があります。

外注が経済的に有利になる状況

に従って Selmachによる外注経済性の分析 多くの製造業者にとって、外部でのレーザー切断の費用が月額1,500ポンド(約1,900米ドル)に達したりそれを超えたりする段階で、自社内に設備を導入することが財政的に有利になることが分かっています。ただし、この閾値はそれぞれの状況によって大きく異なります。

近くの加工業者に外注するという選択肢は、次のような場合に適しています。

- 月間の切断ニーズが設備投資の損益分岐点を下回っている場合

- 生産量が予測不能に変動し、設備稼働率が不確実な場合

- 現在保有している設備を超える能力—例えば厚板材用の高出力装置など—が必要な場合

- 納期の柔軟性よりも、資本支出を回避することの方が重要である場合

- 高度な切断設備を運用・保守するための専門知識が自社チームに不足している場合

- 塗装、曲げ加工、溶接などの付加サービスを単一の供給元から得る必要がある場合

自社内で能力を確保することが合理的になるのは、次のような場合です。

- 毎月の安定した生産量があり、設備稼働率が60〜70%以上となることが正当化される場合

- リードタイムの管理は重要であり、サプライヤーのスケジューリング依存を排除する必要があります

- 独自設計は機密保持を必要とし、外部委託による処理がそのリスクを高めます

- 輸送コストおよび物流の複雑さにより、外注によるコスト削減効果が相殺されます

- 品質管理の要件から、直接的な工程監視が不可欠です

- 長期的な生産予測があれば、数年にわたる設備の償却が可能になります

部品の複雑さと生産量の要件がこの計算に大きく影響します。大量生産される単純で繰り返しの多い部品は、セットアップ費用が数千個の生産数で償却できるため、自社内での生産が有利です。一方、複雑で少量の試作作業は、高価な設備を所有せずに利用できる点から、外注した方が合理的であることが多いです

趣味愛好家や小規模企業がエントリーレベルの選択肢を探る場合、Xometryの機器分析によると、ダイオードレーザー(500〜2,500ドル)および基本的なCO2システム(1,000〜4,000ドル)は金属以外の素材を効果的に処理できるが、本格的な金属切断に必要な出力は不足している。金属用として現実的なホビー向けレーザーカッターの選択肢は、エントリーレベルのファイバーシステムで約3,500ドルから始まるが、これらの小型機械は産業用設備と比較して大幅な板厚および速度の制限がある。

近くの金属加工サービスを検討する際には、以下のサービスプロバイダー選定基準を考慮してください:

- 品質認証: ISO 9001、AS9100(航空宇宙)、またはIATF 16949(自動車)は、体系的な品質マネジメントを示している

- 設備能力: レーザー出力レベルが使用する材料および板厚の要件に合致しているか確認してください

- 納期: 標準納期と短納期の違い、および関連するコストプレミアム

- デザイン支援: 設計段階での製造性向上(DFM)に関するフィードバックを提供しているか

- 二次加工: 曲げ加工、溶接、仕上げ処理などの工程が一括で対応可能であれば、物流の複雑さが軽減される

- 最小発注数量: 一部の鋼材加工業者は量産に重点を置いており、他は試作の専門化に特化しています

投資回収期間の期待値も投資額によって大きく異なります。業界データによると、エントリーレベルのシステム(5,000〜15,000ドル)は通常12〜18か月で投資回収が達成され、ミッドレンジ設備(15,000〜50,000ドル)は8〜12か月、産業用システム(50,000ドル以上)は6〜10か月で回収可能です。ただし、適切な稼働率が前提となります。

自社内への投資リターンを計算する場合でも、外注生産向けの「私の近くの金属加工業者」を評価する場合でも、根本的な問いは同じです。すなわち、自社の特定ニーズに対して品質・コスト・能力のどの組み合わせが最適なのかということです。この答えこそが最終段階——プロジェクトを現実のものとする最適な製造パートナー選び——を導きます。

プロジェクトに最適なレーザー切断サービスを選ぶ

技術を習得し、コスト動態を理解し、品質がどのように見えるべきかを正確に把握しました。次に来る重要な意思決定は、これらすべてを統合するものです。すなわち、適切な製造パートナーを選ぶことです。一品限りの試作が必要か、数千個の量産部品が必要かにかかわらず、選定する鋼材加工業者や金属加工工場は、プロジェクトが成功するか、高価な教訓となるかを直接的に決定づけます。

課題とは?すべてのサービスプロバイダーが同等というわけではありません。大量生産に優れている一方で試作に対応できない事業者もいれば、装備リストは impressive ですが、安定した品質を保証するための品質管理体制が不十分なところもあります。ご自身のニーズに合わないパートナーシップに時間と材料を費やす前に、適切な質問を行うことで、最適な相手を見極める必要があります。

高品質な成果物を得るための製造パートナーの評価

レーザー切断サービスの潜在的な業者を評価する際には、印象的なウェブサイトや提示された低価格だけに注目せず、その先を見据える必要があります。リュアソンの加工パートナー評価フレームワークによれば、信頼できるパートナーとリスクの高い選択肢を分ける7つの重要な要因があります。

以下の必須質問から始めましょう:

- 保有している品質認証は何ですか? ISO 9001は基本的な品質マネジメントを示しています。IATF 16949認証は自動車レベルの品質システムを示しており、故障が許されないシャシー、サスペンション、構造部品において特に重要です。

- 通常の納期はどれくらいですか? 標準納期と短縮納期のオプションの違いを理解しましょう。数日で迅速なプロトタイピングに対応する業者もいれば、量産では数週間かかる場合もあります。

- 私の指定する素材および板厚の要件に対応できますか? ご使用のレーザー切断機が鋼材に関して当方の仕様に合致しているか確認してください。6mmの軟鋼しか切断できない業者は、20mmのステンレス鋼に対応する設備を持っていない可能性があります。

- 製造性を考慮した設計(DFM)のサポートを提供していますか? 経験豊富なパートナーは、切断を開始する前に潜在的な問題を特定し、再作業コストの削減とスケジュールの短縮を実現します。

- どのような二次加工サービスを提供できますか? 折り曲げ、溶接、粉体塗装、および組立を一箇所で行うことで、物流の複雑さや品質の引継ぎリスクが排除されます。

- サプライチェーンの混乱にはどのように対応しますか? 材料調達の柔軟性や予備計画について尋ねてください。これは、COVID-19危機が痛烈に教えてくれた教訓です。

- 顧客の参照先またはケーススタディを提示できますか? 貴業界における類似プロジェクトからの推薦は、関連する経験があることを示しています。

厳しい公差が求められる自動車用途においては、IATF 16949認証を取得した製造パートナーが、自動車サプライチェーンに特化して設計された文書化された品質マネジメントを提供します。この認証は単なる称号ではなく、欠陥の防止、トレーサビリティの確保、そして量産を通じた一貫した品質の維持に向けた体系的アプローチを意味しています。

精密金属切断技術は、他の製造工程を補完する場合が多いです。特に自動車のシャシー、サスペンション、構造部品など包括的なソリューションを得るには、レーザー切断の専門知識に加え、プレス加工、精密組立、および包括的なDFMサポートを併せ持つパートナーを探してください。このような統合的アプローチにより、複数のサプライヤー間での調整の手間が eliminatedされ、すべての工程で寸法の一貫性が確保されます。

金属切断プロジェクトの開始方法

計画から生産へ移行する準備はできていますか?新しい製造パートナーとの初回プロジェクトを開始するための実用的なロードマップを以下に示します。

ステップ1:設計ファイルを適切に準備する。 ベクター形式(DXF、DWG)で正しい寸法を指定すれば、高価な往復修正を防げます。材料仕様、板厚の要件、数量の必要条件を最初に明記してください。

ステップ2:複数の事業者に見積もりを依頼する。 価格だけでなく、ターンアラウンド時間、含まれるサービス、および送料を比較してください。12時間以内の見積もり提出は、生産対応性にも波及する運用効率の高さを示しています。

ステップ3:迅速なプロトタイピングの選択肢について確認してください。 量産に着手する前に、プロトタイプ部品で設計を検証してください。5日間で迅速なプロトタイピングを提供するサプライヤーであれば、高コストな生産上の問題になる前に対処すべき課題を特定できます。

ステップ4:コミュニケーションの期待値を明確にしてください。 誰が担当者となり、進捗報告はどのように行われるのか、また問題が発生した場合のエスカレーション手順について理解しておいてください。

ステップ5:テスト注文から始めましょう。 十分な審査を行った後でも、小規模な初期注文によって品質、コミュニケーション、納品の信頼性を確認し、その後に拡大していくことが重要です。

サプライチェーンのパフォーマンス向上を目指す自動車メーカーの皆様へ シャオイ (寧波) メタルテクノロジー iATF 16949認証品質を提供し、カスタム金属プレス加工、精密アセンブリ、包括的なDFMサポートを組み合わせます。5日間での迅速なプロトタイピングと12時間での見積もり対応は、現代の製造業が求める迅速な連携を体現しています。

カスタム金属看板、量産用自動車部品、精密工業部品のいずれを製造する場合でも、適切な製造パートナーを選ぶことで、複雑なプロジェクトを成功に導くことができます。本ガイドで得た知識——レーザー技術の基礎から欠陥のトラブルシューティング、コスト評価まで——により、品質、納期、予算を最適化するための的確な意思決定が可能になります。

次のステップは何ですか?設計データを用意して、有資格のパートナーに連絡し、あなたの金属加工の構想を現実のものにしましょう。

金属のレーザー切断に関するよくある質問

1. レーザー切断できない材料はどれですか?

レーザー切断に不適切な材料には、PVC(有毒な塩素ガスを発生する)、炭素繊維、六価クロムを含む革、および適切な装置のない特定の反射性金属が含まれます。CO2レーザーは鏡面仕上げの銅やアルミニウムなど、非常に反射性の高い材料の切断が困難であり、こうした材料の効率的な切断にはファイバーレーザーが必要です。機器の損傷を防ぎ、作業者の安全を確保するため、常に使用しているレーザーの種類と素材の適合性を確認してください。

2. どのくらいの厚さの金属をレーザー切断できますか?

金属の切断可能な厚さは、レーザー出力と素材の種類によって異なります。6kW以上のファイバーレーザーでは、軟鋼は最大25mm、ステンレス鋼は最大20mm、アルミニウムは最大15mmまで切断可能です。極めて高い反射性を持つ銅は依然として難しく、高出力システムでも通常は6mm程度が限界です。25mmを超える厚板の切断には、レーザー技術よりもウォータージェットまたはプラズマ切断の方が適している場合が多いです。

3. 金属切断におけるファイバーレーザーとCO2レーザーの違いは何ですか?

ファイバーレーザーは1.064マイクロメートルの波長で動作し、アルミニウムや銅などの反射性金属に優れ、薄板素材では最大3倍の高速切断が可能で、35%のエネルギー効率を実現し、メンテナンスも最小限です。一方、CO2レーザーは10.6マイクロメートルで、厚手の軟鋼材の加工に適していますが、初期コストは低めながらもメンテナンス頻度が高く、消費電力も大きくなります。予算内で厚い炭素鋼を加工する場合はCO2レーザーを、汎用性と速度を重視する場合はファイバーレーザーを選択してください。

4. 金属用レーザー切断機の価格はどのくらいですか?

金属切断可能なエントリーレベルのファイバーレーザーは約30,000ドルから始まり、産業用システムは150,000ドルから600,000ドル以上と幅があります。所有総コストには設置費(機械価格の10~20%)、消耗品、電気代、および年間5~10%のメンテナンス費が含まれます。趣味用途向けの基本的なファイバーシステムは3,500ドルからありますが、性能に大きな制限があります。月間の切断量が設備の損益分岐点を下回る場合、外注が費用対効果的になることがあります。

5. レーザー切断におけるドロスとは何ですか、またそれを防止する方法は?

ドロスとは、吹き飛ばされるべきところが吹き飛ばされず、切断エッジに付着した溶融金属の固化物です。これを防ぐには、アシストガス圧力(窒素または酸素)を高める、切断速度を低下させる、材料の厚さに適したレーザー出力を確保する、および正しい焦点位置を確認する、という4つの主要なパラメーターを最適化することが必要です。体系的なトラブルシューティングとして、変数を一つずつ調整することで、特定の切断条件における原因を特定できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——