精密金属加工業者の実態:バイヤーが見落とす8つの内部情報

精密金属加工とは実際に何を意味するのか

「精密金属加工」という言葉を聞いたとき、あなたはどのようなことを思い浮かべますか? 標準的な溶接工場や一般的な金属加工施設を想像しているなら、普通の製造と エンジニアリンググレードの生産 を分ける重要な違いを見落としていることになります。その違いは単なる品質の問題ではなく、肉眼では見えないほど正確な寸法の話です。

精密金属加工は、±0.001インチから±0.010インチの範囲内の寸法公差を達成する特殊な製造手法であり、高度なCNC装置、厳格な品質管理システム、そして設計された一貫性を活用して、微小な誤差さえも製品の成功または失敗を左右するような部品を生産します。

この記事は、調達担当者が潜在的なサプライヤーを評価する場合でも、エンジニアが重要な部品の仕様を決定する場合でも、あるいはこの需要の高い分野でキャリアの機会を探している人にとっても、精密金属加工業者について理解するための包括的なガイドとなります。ほとんどのバイヤーが見落としている内部情報に触れることができ、優れた加工業者とそれ以外の業者を実際に分かつ違いについて正確に学ぶことができます。

精密加工と標準的な加工の違い

1インチ厚の鋼板を注文したと想像してください。標準的な加工では、その板の厚さは0.970インチから1.030インチの間のどこかになる可能性があり、±0.030インチの変動は建築用フレームや基本的な外装ケースなどには全く問題ありません。一方、精密金属加工業者が製造する同じ板を考えてみましょう。その厚さは0.995インチから1.005インチの間に収まり、許容差はわずか ±0.005インチ .

この6倍の精度向上は偶然起こるものではありません。高精度な加工には、先進的なファイバーレーザー装置、角度測定システムを備えたロボット制御CNC折り曲げ機、および複雑な幾何学的形状においても精度を検証する三次元測定機器が必要不可欠です。一般的な設備しか持たない標準的な工場では、こうした能力を再現することはできません。

金属加工における許容差基準の理解

許容差(トランス)とは、製造された部品において許容される寸法の変動幅を示します。ここで金属加工の真の精密さが問われるのです。異なる加工工程では、達成可能な精度には著しい差があります。

業界標準によれば、フライス盤や旋盤による加工では±0.0001インチという非常に厳しい許容差を達成できますが、レーザー切断は材料の板厚に応じて通常±0.005~±0.010インチの範囲です。これに対してプラズマ切断は±0.010~±0.020インチ、標準的な折り曲げ加工は±0.010~±0.030インチとなります。

これが重要である理由は、0.020インチのずれが航空宇宙部品では完全に使用不能なものにする可能性がある一方で、一般建設では同じ変動が気づかれないほどであるためです。精密加工では、複雑な部品において通常±0.005~±0.010インチの公差を維持しています。これは一般加工では到底達成できない水準です。

このような厳しい公差を実現するための投資は、手直しの排除、組立時間の短縮、設計通りに機能する製品を通じて確実に回収されます。このガイドで詳しく見ていくように、こうした違いを理解することは、知識を持つバイヤーと高価な教訓を後から学ぶ人々を分ける最初の鍵となるのです。

精密金属加工の基盤となるプロセス

公差の意味は理解できたでしょうが、それらを実現するにはどういった方法があるのでしょうか 精密金属加工業者 実際にそれほど厳密な仕様を達成できる理由は、高度なプロセスを巧みに組み合わせていることにあります。それぞれのプロセスが最終製品に独自の能力をもたらします。こうした主要な手法を理解することで、潜在的なサプライヤーを適切に評価し、プロジェクト要件についてより効果的にコミュニケーションできるようになります。

高精度金属加工を定義する主な加工方法は以下の通りです。

- CNC加工: コンピュータ制御によるフライス加工、旋削加工、およびドリル加工で、数千分の1インチ以下の精度で材料を除去します。

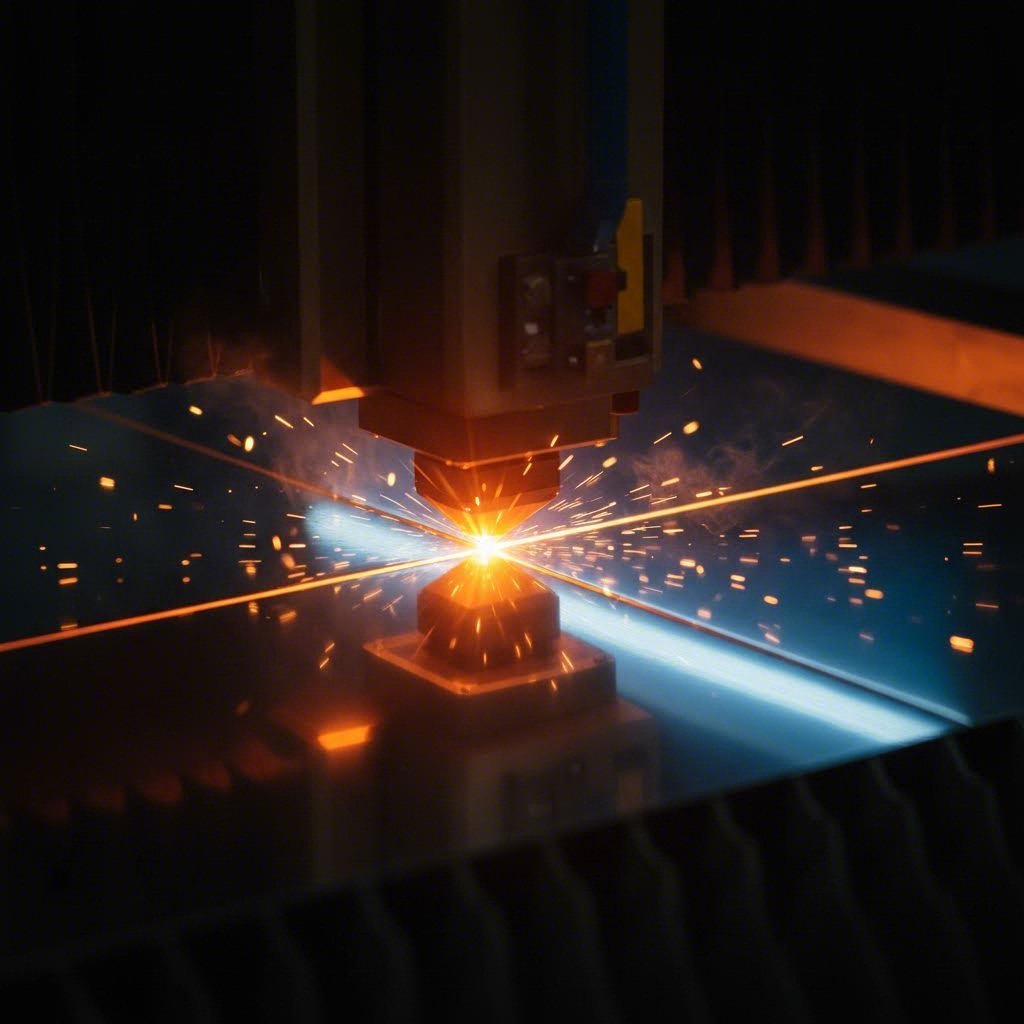

- レーザー切削: 高エネルギービームを用いて、プログラムされた経路に沿って材料を気化させ、機械的接触なしにクリーンな切断面を実現します。

- 精密プレス加工: 設計されたダイを使用した冷間成形プロセスで、高速かつ再現性の高い精度で金属部品を成形します。

- 溶接: 母材の特性を維持しつつ、構造的強度を確保する接合工程。

- 仕上げ工程: 部品を保護するとともに、完成品に寸法精度を付加する表面処理。

CNC加工とコンピュータ制御による高精度

なぜCNC加工が精密金属加工の基盤となっているのでしょうか?それは、コンピュータ制御と機械的切削を組み合わせることで、人為的なばらつきを工程から排除できるからです。切削工具のすべての動きは事前にプログラムされた指示に従い、最初の部品でも1,000個目の部品でも、同じ経路を同じ速度と深さで正確に再現します。

たとえば、CNCルーティングでは±0.005インチ(約一枚の紙の厚さ)の公差を維持できます。この2次元加工は、従来のフライス加工と同程度の精度を持ちながら、適切な用途においてはより低コストで実現可能です。この技術はCADデータを工作機械の動作に変換するため、設計した通りの製品が正確に製造されます。

現代の精密金属加工企業の運営では、単一の施設内で複数のCNC工程を統合しています。ある部品は、旋削加工のためにCNC旋盤で製造を開始し、その後垂直マシニングセンタでフライス加工が行われ、最終的に穴あけやねじ切りを受けることがあります。これらすべての工程は、寸法関係を一貫して維持する統合プログラミングによって制御されています。

複雑な部品設計のためのレーザー切断

複雑に聞こえますか? レーザー切断は、従来の切断方法では困難となるような複雑な幾何学的形状の生産を実際には簡素化します。コンピュータ数値制御(CNC)を使用して、高出力のレーザー光線が正確にプログラムされた経路に沿って材料を蒸発させ、物理的な工具との接触による機械的応力なしに、高品質な仕上げエッジを残します。

達成可能な精度は材料の種類によって異なります。金属は通常±0.005インチの公差を保つことができますが、プラスチックや木材は約±0.009インチの公差が得られます。特筆すべきは、この公差の一貫性が特徴サイズに関係なく維持されることです。0.25インチの穴を開ける場合でも6インチのプロファイルを切断する場合でも、 ±0.005インチの精度は一定に保たれます .

応用範囲は自動車部品や電子機器エンクロージャーから農業機械、医療機器まで多岐にわたります。この技術は最小限のセットアップ時間で複雑な形状を製造できるため、設計の柔軟性が重要な試作段階から量産工程まで最適です。

精密プレス加工および冷間成形プロセス

数千個の同一部品を高速で生産する必要がある場合、精密プレス加工が適しています。この冷間成形法では、設計された金型とプレス機を用いてシートメタルを一貫した形状に成形し、大量生産においてレーザー切断単独では達成できない再現性を実現します。

この工程は、電動工具、取付ブラケット、シャーシ部品、および締結ソリューションに特に適しています。切削加工のように材料を除去するのとは異なり、スタンピングは材料を再成形するため、廃材として捨てられる材料に対して支払う必要がありません。金型費用を数千個の部品で償却できる生産数量においては、スタンピングが最も低価な単価を実現することが多いです。

溶接および接合技術

精密溶接は、単に2つの金属部品を溶かして接合する以上のものです。TIG溶接、レーザー溶接、ロボットMIG溶接などの高度な技術により、完成されたアセンブリ全体で厳しい公差を維持しながら部品を接合できます。課題となるのは、熱の入力を制御し、精密に機械加工された箇所が仕様から外れるような歪みや変形を防ぐことです。

溶接中の品質管理措置には、電流、電圧、移動速度などのパラメータのリアルタイム監視が含まれます。多くの精密作業では、治具システムを使用して溶接中に部品を正確な位置に固定し、その後、三次元測定装置で寸法精度を確認しています。

仕上げ工程と寸法への影響

多くのバイヤーが見落としている点があります:仕上げ工程は最終的な寸法に影響を与えます。コーティングは単なる表面処理ではなく、設計仕様で考慮しなければならない実測可能な厚みを追加します。

加工データによると、異なるコーティングは部品の寸法にさまざまな厚みを追加します:

- ナイケル塗装: 片面あたり0.0002インチを追加

- 亜鉛塗装: 片面あたり0.0003インチを追加

- 陽極酸化処理: 片面あたり0.0002~0.0009インチを追加

- 粉体塗装: 片面あたり0.002~0.005インチを追加

0.250インチのピン用に設計された精密穴を考えてください。コーティング厚さを考慮せずにその部品に粉体塗装を行うと、穴の直径に最大で0.010インチもの寸法が加わってしまう可能性があります。すると、もともとの圧入配合が突然のスリップ配合になってしまいます。経験豊富な精密金属加工業者は、このような要素を生産開始前の設計レビュー工程に組み込んでいます。

これらの工程がどのように相互作用するかを理解することで、工程能力と同じくらい材料選定が重要である理由が明らかになります。次のセクションでは、精密金属加工業者が最も頻繁に使用する金属材料について探り、適切な材料選定がプロジェクトの成否を左右する理由を解説します。

精密金属加工業者が使用する材料

高度な工程がどのように厳密な公差を実現するかはご理解いただけたことでしょう。しかし、多くのバイヤーが見落としている重要なポイントがあります。最も高度なCNC装置であっても、不適切な材料選定を補うことはできないのです。選択する金属材は、達成可能な公差の範囲、部品の使用時の性能、そして最終的なプロジェクトコストを根本的に決定します。高精度の板金加工業者はこの関係性を深く理解しているため、成功するすべてのプロジェクトでは、材料選定を早い段階で行うのです。

このように考えてみてください。精密加工用の金属を選ぶことは、料理のレシピに素材を選ぶのに似ています。それぞれの金属には固有の特性があり、特定の用途に適しています。強度の高い金属は大きな負荷に耐えられ、他には優れた耐食性や高い融点を持つものもあります。こうした物性を理解することで、生産開始後に高価な教訓を得るのではなく、情報に基づいた適切な判断ができるようになります。

高性能用途のためのステンレス鋼およびアルミニウム

バイヤーが精密板金加工事業者に最も頻繁に加工される素材について尋ねる際、常にトップに挙がるのが2つの素材です:ステンレス鋼とアルミニウムです。これらの金属は、その優れた特性から、精密製造分野で広く使用されています。

ステンレス鋼 優れた強度と耐腐食性により高い評価を得ています。304や316などのステンレス鋼グレードは過酷な環境下でも劣化しにくく、医療機器、食品加工、マリン分野での使用に不可欠です。 according to 業界仕様 ステンレス鋼はアルミニウムよりも加工が難しい—より多くの時間と専用工具を要する—ものの、長期的な耐久性と構造的完全性が確保できるため、投資に見合うメリットがあります。

許容差の実現可能性についてはどうでしょうか?冷間圧延ステンレス鋼は、熱間圧延製品よりも厳しい板厚公差を提供します。板厚1.0mm未満で幅が1250mm未満のシートの場合、加工業者が通常達成する板厚公差は±0.030~±0.035mmです。この一貫性は、部品を重ね合わせる場合や狭いすきまでの作業において重要です。

アルミニウム アルミニウムは、軽量でありながら優れた切削加工性と自然な耐食性を持つため、精密加工における最も多用途な選択肢となっています。6061グレードは強度と加工性を非常にバランスよく兼ね備えており、一方7075アルミニウムは航空宇宙および自動車用の高性能部品に優れた強度を発揮します。アルミニウムは鋼鉄よりも加工が容易であるため、同程度の形状では、より短い納期と部品単位のコスト削減が見られることがよくあります。

炭素鋼および冷間圧延代替材料

ステンレスの高コストを避けつつ強度が必要ですか?炭素鋼は機械的特性、低コスト、優れた切削加工性という魅力的な組み合わせを提供します。1018や1045などのグレードは、異なるフライス加工や成形工程に応じた硬度レベルを提供します。ペン金属加工業者は、腐食環境が限定的であるか、保護コーティングが適用可能な構造用・産業用部品に炭素鋼を頻繁に推奨しています。

注目に値する点があります:圧延プロセスは期待できる公差に大きく影響します。1,700°Fを超える温度で処理される熱間圧延鋼は、冷却制御が不十分なため板厚のばらつきが大きくなります。一方、冷間圧延鋼は常温で追加の加工を経ており、強度、表面仕上げ、寸法精度が向上します。精密用途では、冷間圧延材がわずかな価格プレミアムに見合う選択となるのが一般的です。

過酷な環境向けの特殊金属

一部の用途では標準的な選択肢を超える材料が求められます。銅、真鍮、チタンはそれぞれ精密加工において特定のニッチを占めています。

銅 電気的および熱的導電性に優れており、電気接点、熱交換器、産業用部品には不可欠です。鋼に比べて柔らかく変形しやすいですが、慎重なCNC加工により厳しい公差を維持でき、優れた表面仕上げが得られます。

真鍮 優れた電気伝導性に加え、耐腐食性と目を引く金色の外観を兼ね備えています。美観以上の利点として、真鍮は非常に優れた切削加工性を持ち、工具の摩耗を抑え、生産効率を高めます。電気部品、配管金具、装飾用建築部材など、さまざまな分野で真鍮の加工が活用されています。

チタン 航空宇宙、医療、そして 高性能エンジニアリング 優れた強度対重量比と生体適合性が評価されています。確かに加工は難しく、専用の工具を必要とします。しかし、医療用インプラントや航空機構造部品など、チタンの独特な特性が求められる用途では、製造上の複雑さを正当化できます。

意思決定を左右する素材選定基準

経験豊富な加工業者はどのように素材選定を進めているのでしょうか?彼らは、5つの基本的特性を、お客様の使用条件に対して評価します。

- 引張強度: 金属が破断せずに耐えうる力——大きな荷重がかかる部品にとって極めて重要

- 耐腐食性: 塩水環境、湿気のある場所、または化学薬品との接触において不可欠

- 溶接性: 溶接性に優れた金属は、製造時間とコストを削減できます

- 加工性: 標準的な切削工具での加工のしやすさは、納期および価格に影響を与えます

- 延性と成形性: 割れや破損を防ぎながら実現可能な形状を決定します

| 材料タイプ | 主要な特性 | 共通用途 | 公差達成可能性 |

|---|---|---|---|

| ステンレス鋼(304/316) | 高強度、優れた耐食性、耐久性 | 医療機器、食品加工、海洋設備 | ±0.030 から ±0.060mm の厚さ(冷間圧延) |

| アルミニウム(6061/7075) | 軽量で優れた切削性と耐腐食性 | 航空宇宙部品、自動車部品、電子機器エンクロージャ | ゲージに応じて ±0.03 から ±0.24mm の厚さ |

| 炭素鋼(1018/1045) | 高強度、コスト効率が高く、良好な切削性 | 構造部品、産業用機械、ファスナー | ±0.17 から ±0.46mm の厚さ(熱間圧延) |

| 冷間圧延鋼板 (SPCC) | 強度が向上し、表面仕上げが滑らかで、より厳しい公差が可能 | 精密アセンブリ、自動車用パネル、家電製品 | ±0.05 から ±0.22mm の厚さ |

| 銅 | 優れた電気・熱伝導性、柔らかく成形可能 | 電気接点、熱交換器、バスバー | CNC加工での優れた寸法精度保持 |

| 真鍮 | 良好な導電性、耐食性、加工が容易 | 電気部品、配管金具、装飾部品 | 工具摩耗が少なく、一貫した高精度を実現 |

| チタン | 優れた比強度、生体適合性、耐食性 | 航空宇宙構造、医療インプラント、高性能エンジニアリング | 特殊な工具を必要とします。適切なセットアップにより、狭い公差を達成できます。 |

公差の達成可能性が材料によって大きく異なることに気づきましたか?この違いがあるため、経験豊富な精密加工業者は、プロジェクトの見積もりを行う前に材料選定について話し合うのです。適切な材料の選択により、性能、加工性、コストのすべてを同時に最適化できます。

素材を理解することは不可欠ですが、どの産業が精密加工を必要としているかを知ることで、なぜこうした能力がこれほど重要なのかが見えてきます。次のセクションでは、狭い公差が単に好ましいだけでなく、絶対に必要とされる分野について探ります。

精密金属加工に依存する産業

ここでのカジュアルなバイヤーと情報に基づいた調達の専門家を分けるのは、精密金属加工が贅沢品ではないことを理解している点です。特定の業界では、これは絶対に必要な要件です。コンシューマーエレクトロニクスの部品が故障すれば、面倒な保証請求に直面するだけですが、35,000フィートの高空を飛行中の航空機や患者の体内にある部品が故障すれば、その結果は壊滅的です。この現実が、一般の金属加工では到底満たせない製造能力を特定のセクターが求める理由を説明しています。

精密金属加工業者を必要とする業界には共通の特徴があります。厳しい規制監視、故障に対するゼロ・トレランス(許容なし)、そして微小な誤差が製品の正常動作か人的被害かを決めるような部品です。各セクターが何を要求しているか、そしてなぜ精密加工能力がこれほどまでに重要なのかを見ていきましょう。

- 航空宇宙および防衛: AS9100認証要件およびFAA/EASA準拠が求められる飛行に不可欠な部品

- 自動車: IATF 16949品質システムを必要とするシャーシ、サスペンションおよび構造部品

- 医療機器: FDA QSRおよびISO 13485規格に準拠した外科用器具およびインプラント

- 電子機器: EMI/RFIを考慮したエンクロージャ、ヒートシンクおよびシールド部品

- 医薬品および食品加工: FDA適合性および衛生設計基準を満たす衛生機器

航空宇宙および防衛部品の要件

航空機を飛行させ、防衛システムを機能させるための部品を製造する際には、誤差の余地がありません。航空宇宙用金属加工は、精密製造において最も厳しい用途の一つであり、その認証要件はこの現実を反映しています。

航空宇宙製造の専門家によると、複雑な部品は最終製品の構造的完全性と信頼性を確保するために厳しい公差および品質基準を遵守しなければならないため、精度が極めて重要です。これは単なる企業メッセージではなく、規制上の要件です。連邦航空局(FAA)は、認証、材料、品質管理、設計および安全試験に関する連邦航空規則を施行しています。欧州の製造業者は欧州連合航空安全機関(EASA)による同等の監督を受けています。

航空宇宙用ファブリケーターを選定する際、どのような認証を確認すべきでしょうか?AS9100認証は業界のゴールドスタンダードです。この品質マネジメントシステムはISO 9001に基づいていますが、構成管理、リスク評価、製品安全など、航空宇宙分野特有の要件が追加されています。AS9100認証を取得するには、厳しい製造および品質マネジメント基準への適合を実証する必要があります。すべての精密金属加工メーカーがこの基準を満たしているわけではありません。

航空宇宙分野における材料選定は特に重要です。航空宇宙グレードの合金を扱う加工業者は、特定の仕上げや硬化処理の要件を理解している必要があります。対象部品は、航空機フレームやエンジン部品、航空電子システム、構造部材など多岐にわたり、そのいずれにおいても故障は許されません。このような高精度を可能にするツールには、狭い公差が可能なCNC加工、高速かつ材料損失の少ないレーザー切断、そして複雑な形状や迅速なプロトタイピングに向けますます活用されている3Dプリンティングが含まれます。

医療機器製造基準

設計仕様より0.015インチ長い外科用手術器具を想像してみてください。ほとんどの産業では、この程度の誤差は問題になりませんが、手術室の中では、それが手術の成功と患者への危害の差となる可能性があります。医療機器の製造には、包括的な品質管理システムで裏付けられた精密加工が求められ、FDAもコンプライアンスを厳格に取り締まっています。

FDAは医療機器をリスクに基づいて3つのカテゴリに分類しており、それぞれ異なる製造要件を課しています:

- クラスI(最低リスク): 検診用手袋などの基本的な装置で、一般的な管理措置および優良製造規範(GMP)が求められます

- クラスII(中程度のリスク): 手術器具や患者モニタリング機器など、510(k) 市販前通知および包括的な品質システム適合性を必要とします

- クラスIII(最高リスク): 植込み型ペースメーカーなどの生命維持装置で、市販前承認、臨床試験データ、および最も厳格な製造管理が求められます

FDAの品質システム規制(21 CFR Part 820)は、精密加工業者が理解しなければならない必須要件を定めています。これは 医療機器製造コンプライアンスの専門家によると 主要な要素には、設計管理、文書管理システム、プロセスのバリデーション、およびデバイス履歴記録を通じた包括的なトレーサビリティが含まれます。特に金属加工においては、溶接のバリデーション、熱処理の管理、および検証済みの洗浄手順について、一貫した結果の文書による証拠が必要です。

材料に関する配慮は商業用途とは大きく異なります。316Lステンレス鋼は、その耐腐食性と生体適合性から、インプラント医療機器や外科用器具で広く使用されています。Ti-6Al-4Vなどのチタン合金は、強度と骨結合特性の両方が求められる用途に適しています。商業用材料との決定的な違いは何でしょうか?それは完全な文書化です。医療グレードの金属材料には、工場試験成績書(ミルテストレポート)、熱ロット番号、化学的・機械的特性の認証が必要であり、問題発生時にロット単位での回収が可能になります。

FDA適合性が製造コストに与える影響はどの程度ですか?商業生産と比較して、単価が15〜30%高くなることが予想され、プロセスバリデーション(通常6〜12週間)および初品検査のための追加時間が必要です。医療機器の初期ロット生産では、同等の商業用部品の4〜6週間に対して、通常10〜18週間かかることがあります。

自動車業界における精度要件

自動車業界では、精密金属加工業者にとって特有の課題があります。大量生産のニーズ、厳しいコスト制約、そして欠陥ゼロの品質要求です。シャーシ部品、サスペンション部品、または構造アセンブリの製造においても、自動車サプライヤーは生産効率との両立を図りながら、高い精度能力を維持しなければなりません。

IATF 16949認証は、自動車業界の品質マネジメント標準を表しています。この仕様はISO 9001を基盤としており、部品承認(PPAP)、管理計画(Control Plans)、および故障モード分析(FMEA)など、自動車に特化した追加要求事項を含んでいます。ヒューマネティクスの精密金属加工事業や同様の自動車サプライヤーは、主要OEMがサプライヤー認定にこれを必須としているため、これらの認証維持に多大な投資を行っています。

シャシーやサスペンション部品は、自動車用途において精度が極めて重要であることを示す代表例です。これらの部品は車両運転中に振動、衝撃荷重、環境要因による継続的なストレスを受けます。寸法精度は生産ラインでの組み立て時に正しい適合を保証し、材料特性の一貫性は長期的な耐久性を確保します。仕様から逸脱するようなばらつきがある部品は、保証対応コスト、リコール、および取引関係の損失を引き起こす可能性があります。

電子機器および熱管理

電子機器のエンクロージャーや熱管理部品は、精密板金加工が拡大している応用分野です。デバイスが小型化かつ高性能化するにつれて、熱管理は極めて重要になります。ヒートシンクは冷却対象の部品と確実に接触する必要があるため、寸法精度が非常に重要です。

EMI/RFIシールドにはさらに高い精度が求められます。電磁干渉遮蔽の効果は、エンクロージャーの完全な密閉性に依存しています。隙間や不正確な取り合いは干渉の侵入経路となり、シールドの目的を損ないます。こうした部品を製造する際には、すべての接合面で厳しい公差を維持するとともに、適切なアース接続を確保する必要があります。

医薬品および食品加工機器

機器が食品や医薬品原料に接触する場合、規制要件は寸法精度の範囲を超え、衛生設計に関するものになります。食品および医薬品用機器におけるFDA適合性は、汚染の防止、完全な清掃の実現、細菌の潜伏場所の排除に重点を置いています。

これらの業界における表面仕上げの仕様は、外観以上の意味を持ちます。粗い表面は洗浄処理後も生存する細菌を保持し、汚染リスクを引き起こします。食品・医薬品市場にサービスを提供する精密加工業者は、通常、特定の表面粗さ値(Raとして測定)を規定し、衛生的な表面を得るために特殊な仕上げ工程を採用しています。溶接継手には特に注意が払われます。完全な溶け込みが得られていない、または表面が粗い溶接部は、清掃上の課題を生じ、製品の安全性を損なう可能性があります。

York metal fabricators incおよびこれらの産業にサービスを提供する同様の地域製造業者は、FDAの検査要件を満たすための材質証明書、清掃検証、プロセス管理を追跡する文書管理体制を維持しています。

建設および産業用アプリケーション

建設および工業用途では航空宇宙や医療用途よりも広い公差が許容される場合がありますが、高精度な加工は依然として大きな価値を提供します。寸法公差が厳密に管理された構造用鋼材の接合部は、現場での調整作業時間を短縮し、設計上の荷重耐性を確実にします。寸法が一貫した工業機器部品は、保守作業や部品交換を簡素化します。

その違いは、どこで精度が重要になるかにあります。建物の構造接合部では全体の公差として±0.030インチの誤差が許容される一方で、ボルト穴の位置については±0.005インチの精度が要求される場合があります。このようなきめ細かな要求事項を理解することで、加工業者は価値を生む箇所にのみ高精度技術を適用し、緩い公差で十分な部品に対して過剰設計を行うことを回避できます。

どの業界が精密技術を必要としているかを理解することで、市場の期待を把握できます。しかし、この分野でキャリアを築く方法を知ることで、さまざまな機会が開かれます。次のセクションでは、初心者向けの職種から熟練技術者資格取得までの道筋について探ります。

精密金属加工におけるキャリアパス

あなたは精密金属加工の職業を考えているのでしょうが、実際にどこから始めればよいでしょうか?道筋が不明確な多くの技能職とは異なり、精密金属加工は全くの初心者から全国的に認められた熟練作業者への明確なステップアップが用意されています。必要な投資は大きく、通常4,000時間の実地訓練に加え、正式な講義による教育を受ける必要があります。その報酬とは何でしょうか?航空宇宙、医療、自動車、高度製造業など、さまざまな分野で通用する資格です。

ほとんどのキャリアガイドがあなたに教えてくれないことがあります。精密金属加工は、基礎的な加工スキルを強化しつつ、図面の読み取り、工作機械の操作、精密測定といった専門的スキルを育成する、中級レベルの見習い職業です。この課程を修了することは単なる就職だけでなく、旋盤工、品質管理検査員、CNCプログラマー、シフトリーダー監督者などの職種への昇進のチャンスを得ることを意味します。

初心者から熟練技術者へ

新人から資格を持つプロフェッショナルになるまでの道のりは実際にどのようなものでしょうか? Aerospace Joint Apprenticeship Committee (AJAC) は、以下のように明確に定義された4段階のステップを通じて、非常に体系だったキャリアパスを提供しています。

- ステップ1(0~1,000時間): 初級見習いは、作業台作業の基本と板金加工の基礎を習得しながら、熟練技術者の賃金の60%を受け取ります。この基礎段階では、図面の読み取り、寸法の計算、マイクロメーターやノギスを使用した基本的な公差の理解に重点が置かれます。

- ステップ2(作業時間1,001〜2,000時間): 賃金は熟練レベルの70%に引き上げられ、CNCのセットアップと運転操作へのより深い習熟が求められます。見習いは高精度切断機械のプログラミングおよび運転を開始し、パンチプレス装置の操作能力も向上させます。

- ステップ3(作業時間2,001〜3,000時間): 熟練賃金の80%を受け取りながら、プレスブレーキ作業およびレーザー切断技術に重点を移します。この段階では、精密な成形や曲げ計算、加工結果に影響を与える材料特性の理解が重視されます。

- ステップ4(作業時間3,001〜4,000時間): 最終的に90%のジャーニー到達率まで進む段階では、高度な検査技術、CAD/CAM操作、および包括的な材料知識が含まれます。修了により、ジャーニーレベルの認定資格が得られます。

AJACが設定する基準賃金である時給20.00ドルを参考に、見習い期間中の時給は入門時12.00ドル/時間から始まり、完全なジャーニーレベルに到達する前に18.00ドル/時間まで上がります。修了後、オレゴン州のシートメタルワーカーは現在 最低ジャーニーレベル賃金として時給34.80ドル を獲得しており、フルの見習い課程を修了した者にとって著しい収入の可能性を示しています。

見習いプログラムを通じて身につくスキル

4,000時間の訓練期間中に実際に何を学ぶのでしょうか?体系的な職場内訓練(OJT)は、特定の能力分野ごとに細分化されています:

| OJT能力分野 | 概算時間 | 身につくスキル |

|---|---|---|

| 作業台ワーク | 100 | 手工具の取り扱いの習熟、レイアウト技術、基本的な組立作業 |

| 板金作業の基礎 | 1,100 | 材料の取り扱い、作業所の安全、加工の基本 |

| CNCのセットアップと操作 | 800 | 機械のプログラミング、セットアップ手順、運転中のトラブルシューティング |

| パンチプレス | 500 | 金型のセットアップ、材料供給、品質確認 |

| ブレーキを押す | 500 | 曲げ計算、工具選定、角度測定 |

| レーザーと切断技術 | 200 | レーザー操作、切断パラメータ、材料に関する考慮事項 |

| 検査 | 400 | 測定器、公差の確認、品質記録 |

| 材料と特性 | 200 | 金属の特性、成形時の挙動、材料選定 |

| CAD/CAM | 200 | コンピュータ支援設計、製造プログラミング、ファイルの解釈 |

教室での研修は職場での学習と並行して行われます。AJACの見習い社員は 8つの大学レベルの授業 を修了します。それぞれの授業は50時間の講義と実践的な応用で構成されています。授業は週に1回、夜間(通常は火曜日、水曜日、または木曜日の午後5時から午後9時まで)開催されるため、見習い社員はフルタイムで働きながら教育を進めることができます。

教育要件および開始方法

ご自身が対象となるか疑問ですか?意欲のある候補者にとっては要件は比較的容易に満たせます。

- 高校卒業または同等の資格

- 最低年齢17歳

- 職務に必要な身体的能力を有すること

- COMPASSテスト、ASSETテスト、WOWIアセスメントでの最低得点、または大学レベルの数学および英語科目の履修(90点以上)

受講への道筋としては、見習い制度と提携している雇用主を見つけて参加を承認してもらい、見習い契約に署名することが含まれます。登録された見習い生は自動的に授業料が50%割引となり、提携企業の半数以上が残りの授業料も負担するため、多くの参加者にとってこの見習い制度は完全に無料となります。

関連資格の取得を目指す方には、「 Lane Community College 」などのコミュニティカレッジが、見習い制度と準学士号取得課程を組み合わせたプログラムを提供しています。同校のシートメタル(板金)プログラムは4年間で、毎年144時間の関連講義に加え、合計8,000時間の職場実務経験を要し、最終的にオレゴン建築規制局によるジャーニーマン(熟練技能者)ライセンスの取得資格を得ることができます。

キャリアパスは明確であり、賃金の昇進体系も文書化されており、あなたが身につけるスキルは複数の業界でのチャンスを切り開きます。しかし、キャリア構築にせよ、潜在的なサプライヤー評価にせよ、優れた精密金属加工業者と平凡な業者の違いを理解することが、適切な選定の鍵となります。

精密金属加工業者の評価と選定方法

プロジェクトの要件を明確にし、精密金属加工が何を意味するかも理解したところで、プロジェクトが成功するか、高価な教訓となるかを決める判断の時が来ました。適切な加工パートナーを選ぶことは、単に最も安い見積もりを探すだけではありません。自社の特定のニーズに合致する、技術能力、品質管理体制、およびコミュニケーションスタイルを持つ製造業者を見極めることです。この選択を誤れば、納期遅延、品質問題、そして安価なサプライヤーを選んだことで得られたコスト削減をはるかに上回る追加費用に直面することになるでしょう。

評価プロセスでは、経験豊富な調達担当者が重視する5つの重要な要素を検討する必要があります。その要素とは、業界での経験、社内能力、エンジニアリングサポート、品質認証、およびコミュニケーションを伴うスケーラビリティです。それぞれの分野で具体的に何に注目すべきかを見ていきましょう。

重要な品質認証

多くのバイヤーが見落とす業界内の秘訣をご紹介します。認証マークは単なるウェブサイト上のロゴではなく、一貫した成果を保証するための文書化されたシステムの存在を示しているのです。業界ごとに必要な認証は異なり、適切な資格を有していない加工業者と提携すると、最終製品がターゲット市場で販売不可になる可能性さえあります。

確認すべき認証にはどのようなものがあるでしょうか? 品質管理の専門家 によると、IATF 16949(自動車)およびAS9100(航空宇宙)は、ISO 9001の基盤を土台として、さらに業界特有の要件を追加したものである:

- ISO 9001:2003 規格について 文書化されたプロセスと継続的改善への取り組みを示す、基本的な品質マネジメント標準

- IATF 16949: 欠陥の防止、変動の低減、およびサプライチェーンにおける無駄の排除に重点を置いた自動車業界特有の規格であり、ほとんどのOEMサプライヤーにとって必須である

- AS9100: 飛行可能な部品に対して構成管理、リスク評価、および製品安全性を重視する航空宇宙業界規格

- ISO 13485: 医療機器の製造に関する規格であり、規制への適合性および設計管理に対応している

この違いは非常に重要である。自動車業界の認証(IATF 16949)は高ボリューム生産における極めて高い一貫性を重視し、工程改善および時間・コストの削減が極めて重要となる。一方、航空宇宙業界の認証(AS9100)は、ミッション達成に必要な管理のもとで飛行可能な部品を製造することに主眼を置いている。どちらの認証も厳格な監査と継続的なコンプライアンスを要求するものであり、一度限りの達成ではない。

特に自動車用途に関しては、次のようなメーカーが シャオイ (寧波) メタルテクノロジー iATF 16949認証が、5日間での迅速なプロトタイピングや包括的なDFMサポートといった実用的な能力とどのように組み合わさり、シャシー、サスペンション、構造部品のサプライチェーン性能を加速させるかを示します。

生産能力とリードタイムの評価

すべての加工業者が同等の能力を持っているわけではなく、外部委託による作業は、タイムラインや品質の一貫性に影響を与えるギャップを生じます。ある加工業者が金属の切断を自社内で行っているものの、機械加工、仕上げ、または組立を下請け業者に依頼している場合、遅延、コミュニケーションの断絶、品質基準の不一致が生じる可能性があります。

フルサービス型の統合施設では、プロジェクト全体を一括して円滑に進めることができます。加工産業のアナリストによると、確認すべき主要な能力には以下が含まれます。

- レーザー切断、プラズマ切断、またはウォータジェット切断

- CNC機械加工および旋盤加工

- 精密成形およびプレスブレーキ曲げ

- TIG/MIG溶接およびロボット溶接

- 粉体塗装、陽極酸化処理、またはその他の仕上げオプション

- 組立およびテスト支援

最新の設備と自動化により、再現性、効率性、およびスケーリング能力が確保されます。潜在的なパートナーに対しては、装置の使用年数、メンテナンススケジュール、バックアップ体制について確認してください。老朽化した設備を最大稼働で運用している加工業者は納期リスクを抱えていますが、新しい自動化された施設はこうしたリスクを回避できます。

エンジニアリングおよび設計サポート

高精度金属加工の成功は機械から始まるのではなく、エンジニアリングによる協業から始まります。優れた加工業者は、見積もりを行う前に図面、CADファイル、許容差、および機能要件を検討し、まだ低コストで対応可能な段階で潜在的な製造上の課題を特定します。

製造性を考慮した設計(DFM)のサポートは特に価値が高い。経験豊富なエンジニアが、性能を損なうことなく低コストで生産できるよう設計を改善する機会を発見できます。これには、取り扱いを減らすための折り曲げ順序の変更提案、成形性を高めるための材料板厚の変更推奨、またはお客様の用途では必要以上に厳しい公差仕様の特定などが含まれます。

取引先を評価する際には、以下のサービスを提供しているか確認してください。

- CAD/CAMサポートおよびファイル互換性

- 試作品のテストおよび検証

- 設計段階での技術コンサルティング

- 材料および設計の最適化に関する提言

迅速な見積もり対応を提供する加工業者は、プロジェクトを短期間で検討できるエンジニアリング体制を持っていることを示しています。短納期の開発スケジュールの中である選択肢を比較検討する際には、この迅速な対応が重要になります。

経験と業界知識

長年の事業経験は、材料に関する深い知識、洗練されたプロセス、そして高価な問題となる前の課題の予測能力に繋がります。経験豊富な板金加工業者は、アルミニウム、ステンレス鋼、炭素鋼、特殊合金など、さまざまな金属が切断、成形、溶接の各工程でどのように振る舞うかを理解しています。

パートナーを選ぶ前に、以下の点を調査してください。

- 複雑な金属部品の加工をどのくらいの期間行ってきましたか?

- 貴業界または類似した用途において、実績や文書による証拠を持っていますか?

- ケーススタディ、事例、または顧客の参照情報を提示できますか?

規制のある業界では、業界特有の経験が特に重要です。ロアノーク(バージニア州)の建設用途で精密鋼材を扱った経験がある加工業者でも、医療機器製造に必要な文書管理体制を持っていない可能性があります。逆に、航空宇宙分野に特化した事業者は、よりシンプルなアプローチで十分な用途に対して過剰に設計してしまうことがあります。

拡張性とコミュニケーション基準

理想的なパートナーは、現在のプロトタイプのニーズと将来の生産量の両方を、品質を犠牲にすることなくサポートします。製造業者が単一のプロトタイプからフル生産体制までスケールできるかどうか、また生産量の変化があっても品質管理体制が一貫性を保てるかを評価してください。

透明性の高いコミュニケーションにより、高額なトラブルを防げます。信頼できる製造業者は、明確なタイムラインとプロジェクトの進捗状況の積極的な報告、そして現実的な見通しを最初から提供します。彼らのコミュニケーション体制について確認しましょう。専任の担当者はいるか?どのくらいの頻度で進捗報告を受けるのか?設計変更や予期しない問題が発生した場合、どのような対応プロセスを取るのか?

| 評価基準 | 何に注目すべきか | なぜ 重要 な の か |

|---|---|---|

| 品質証明書 | ISO 9001をベースとして、自動車業界向けにIATF 16949、航空宇宙業界向けにAS9100、医療機器向けにISO 13485 | 認証は、文書化された品質システムおよび業界特有の規制遵守を示しており、サプライヤー資格要件として必須であることが多い |

| インハウスでの製造能力 | 切断から仕上げ、組立まで、一括して包括的なサービスを提供 | リードタイムの短縮、コミュニケーションの改善、生産全体での品質基準の一貫性を確保します |

| エンジニアリングサポート | DFMコンサルティング、CAD/CAM対応能力、試作テスト、材料推奨 | 初期段階でのエンジニアリング協業により、低コストで解決可能な問題を特定し、製造しやすさを最適化します |

| 業界経験 | 貴社の業界分野における文書化されたプロジェクト実績。業界特有の規格および材料への理解 | 経験豊富な製造業者は課題を予測し、規制要件を理解した上で適切なソリューションを提供します |

| 生産のスケーラビリティ | 試作から量産までに対応可能な生産能力。最新設備とバックアップ体制を備えています | 需要の増加に伴っても品質低下やリードタイムの大幅な延長なく、サプライヤーが共に成長できることを保証します |

| リードタイムの実績 | 迅速な試作(5日以内またはそれより速い)、迅速な見積もり対応(12〜24時間以内)、現実的な生産スケジュール | 市場投入までのスピードメリット。要件変更があってもスケジュールの乱れなく柔軟に対応できるパートナー |

| 通信品質 | 専任のプロジェクト担当者、積極的な進捗報告、明確な問題上申手順 | 透明性の高いコミュニケーションにより、構想段階から納品まで一貫してプロジェクトを円滑に進め、予期せぬ事態を防ぎます |

覚えておいてください:加工業者の選定は単なる調達決定ではなく、製品の性能と信頼性に対する長期的な投資です。適切なパートナーは、エンジニアリングの専門知識、先進技術、認証された品質管理システム、協働的な連携体制を通じて、素材そのもの以上の価値を提供します。

評価基準を理解することでサプライヤー選定の枠組みが得られますが、それぞれの認証が何を要求しているのか、そしてなぜ特定の業界がそれらを必要としているのかを正確に知ることで、ベンダー評価時に適切な質問を行うことができます。

品質認証および業界標準

潜在的な製造パートナーを評価する方法はすでにご理解いただいていることと思いますが、ここで多くのバイヤーがつまずくポイントがあります。それは、それらの認証ロゴが実際に何を意味するかを正しく理解することです。工場の壁に掲示されているISO 9001の証書が示す内容は、IATF 16949やAS9100の認証とは本質的に異なります。この違いを理解することで、適切な qualifying questions(資格確認のための質問)を投げかけられるようになり、お客様の用途要件に合致しない認証を持つサプライヤーを回避できるようになります。

認証とは、精密金属加工を行う事業所が特定のシステム、プロセス、管理手法を確実に維持していることを文書で証明するものだと考えてください。製造認証の専門家によれば、品質に関する認証は、顧客および職業に対する取り組み姿勢を示すものであり、高品質な部品を生産するとともに、バイヤーに対して製造された製品がすべての要求事項を満たしているという追加的な保証を提供します。

以下は、必ず理解しておくべき認証の全体像です:

- ISO 9001:2003 規格について すべての業界に適用される普遍的な品質管理のベースライン

- IATF 16949: サプライチェーン要件を含むISO 9001に基づいた自動車業界特有の規格

- AS9100: 安全性、構成管理およびトレーサビリティを重視する航空宇宙分野の認証

- ISO 13485: 規制遵守と患者安全に重点を置いた医療機器製造規格

- ISO 14001:2003 規格では 持続可能な運営のための環境マネジメントシステム

自動車用途におけるIATF 16949の理解

なぜ自動車業界は一般的なISO 9001以上の独自の認証を必要とするのでしょうか? 自動車のサプライチェーンは非常に大量かつ一貫性が求められるレベルで運用されているため、特別な管理が必要となるからです。IATF 16949は、国際自動車タスクフォース(IATF)により、こうした固有の要求事項に対応するために開発されました。

に従って 業界の認証専門家 このグローバル品質マネジメント規格は、自動車業界に特化して設計されており、ISO 9001を基盤として、製品設計、生産プロセス、改善活動、および顧客固有の規格に関する追加要件を包含しています。

IATF 16949 認証には実際に何が求められるのでしょうか?製造業者は以下を実証する必要があります。

- 問題がラインに到達する前に検出するための欠陥防止システム

- 生産ロット間の寸法ばらつきを最小限に抑えるための変動低減プログラム

- 継続的なコスト改善を推進する無駄排除の取り組み

- 主要なOEM仕様に対する顧客固有の要求事項への適合

- 先期产品质量规划(APQP)の実施

- 生産部品承認プロセス(PPAP)文書作成能力

調達担当者にとって、IATF 16949 認証は、製造業者が大量生産における厳しい要件を理解していることを示しています。ここでは、欠陥率を0.1%でも削減できれば、数千件の不良発生を回避できることにつながります。フォード、GM、トヨタ、フォルクスワーゲンなどの主要自動車OEMは、通常、この認証をサプライヤー選定の最低条件として要求しています。

航空宇宙および医療機器の認証要件

航空宇宙および医療用途は、部品の故障が命を奪う可能性があるという極めて重要な共通点を持っています。この現実により、一般の製造基準よりもはるかに厳しい認証要件が求められています。

航空宇宙用AS9100

AS9100認証は、航空宇宙産業および航空機部品に特化したものです。認証機関によれば、この認証は基本的に、部品が航空業界が求める安全性、品質および高水準を満たしていることを示しています。

AS9100は一般的な品質基準と何が異なるのでしょうか? 航空宇宙認証では、以下の追加要件が設けられています:

- すべての部品バージョンが追跡および管理されるよう構成管理を行うこと

- 生産前に潜在的な故障モードを特定するリスク評価プロトコル

- 複数の生産段階で製品の安全性を検証すること

- 原材料から完成部品まで完全なトレーサビリティを確保すること

- 新規部品に対するファーストアーティクル検査(FAI)文書の作成

- 熱処理や溶接などの工程における特別なプロセス管理

航空業界では安全性と規制遵守のためにすべての技術的要件が極めて高水準であるため、このような明確な要求事項が存在します。AS9100認証を取得した製造事業者は、一般の金属加工業者にはない能力を示しているのです。

医療機器のためのISO 13485

医療機器の製造は、同様に厳しい要件のもとで運営されていますが、その内容は異なります。ISO 13485は、すべての医療機器が安全性を念頭に置いて設計・製造されることを保証し、厳格な検査が認証の重要な一部を構成しています。

この認証は医療業界特有の要件に特化しており、高品質な部品を重視しています。患者の安全と健康が最優先されるため、リスクを低減し命を守る上でISO 13485は不可欠です。主な要件には以下が含まれます:

- 装置が目的とする使用要件を満たす方法を文書化する設計管理

- 製造方法が一貫した結果を生み出すことを証明するプロセスの検証

- 患者に接触する部品に関する無菌性および生体適合性の確認

- ロット単位での追跡が可能な完全な装置履歴記録

- 苦情対応および有害事象報告システム

- 重要材料の調達先に対する供給業者認定プログラム

ISO 9001:すべての基盤となるもの

専門的な認証について理解する前に、ISO 9001がベースラインとして機能することを認識してください。 according to ISO認証の専門家 によると、ISO 9001はあらゆる規模の産業分野に適用可能な、最も普遍的な製造認証形式と見なされています。

この基盤的な認証は、堅牢な品質マネジメントシステムを構築するための必須要件を明確に定めています。この認証を取得することで、組織は自社の製品やサービスが顧客の期待および法的規制要件に準拠していることを保証します。ISO 9001の主要な要素には以下が含まれます:

- 定義されたプロセスを備えた文書化された品質管理システム

- 品質目標に対する経営層のコミットメント

- 業務全般における顧客重視

- 継続的改善の仕組み

- 根拠に基づいた意思決定

- コンプライアンスを検証する内部監査プログラム

精密金属加工において、ISO 9001認証は基本的な品質意識を示していますが、規制産業では不十分であることが多いです。これを入場券と考えてください。航空宇宙、自動車、医療用途にとっては必要ですが、十分とは言えません。

環境および安全認証

品質管理を超えて、責任ある加工業者は、運営の卓越性を示すために、環境および安全認証をますます取得しています。

ISO 14001 環境マネジメントシステムに焦点を当てており、組織がその環境的責任を果たすための体系的な枠組みを提供します。認証の専門家によると、この規格の主な目的は、大気排出、廃棄物管理、資源利用など、環境への悪影響を軽減することです。

ISO 45001 金属加工において危険を伴うプロセスが存在する場合に特に重要となる、職業上の健康および安全のマネジメントに対処します。この認証は、作業員を保護するとともに業務効率を向上させるために、組織が健康および安全リスクを管理する手法を確立するのを支援します。

バイヤーにとって、これらの認証は持続可能な運営と労働者の福祉に取り組んでいる加工業者であることを示しており、サプライチェーンの資格要件や企業の社会的責任に関する取り組みにおいて、ますます重要な要素となっています。

購買決定における認証の意味

サプライヤー評価時にこの認証に関する知識をどのように適用すべきですか?認証要件を貴社の用途にマッチさせましょう:

| 業界 | 必要な認証 | なぜ 重要 な の か |

|---|---|---|

| 自動車OEMまたはティア1 | IATF 16949(必須)、ISO 14001(頻繁に要求される) | 多くの自動車メーカーは、自動車専用の認証がないサプライヤーを承認しません |

| 民間航空宇宙 | AS9100(必須)、特殊工程にはNadcap | FAA/EASAのコンプライアンスには文書化された品質システムが必要です |

| 医療機器 | ISO 13485(必須)、FDA登録 | 規制当局への提出には認証された製造が求められます |

| 一般産業 | ISO 9001(推奨) | 業界特有の要件なしに、基本的な品質への取り組みを示しています |

| 防衛/政府機関 | 用途に応じてAS9100またはITAR登録 | 政府契約では、認証の要件が明記されている場合が多いです |

注意:認証は一回限りの達成ではなく、継続的なコンプライアンスが求められます。潜在的なサプライヤーに対して、直近の監査日、発見された不適合事項、および実施された是正措置について確認してください。認証の積極的な維持管理は、書面上の資格ではなく真の取り組みを示しています。

認証要件を理解することで、情報に基づいたサプライヤー選定が可能になります。しかし、この知識を行動に移すには、自社の特定ニーズに合った能力を持つ加工業者とつながる必要があります。

高精度金属加工のスタートガイド

これで、試行錯誤を通じて高価な教訓を学ぶ人々と区別される、業界 insiders の知識を探求しました。重要な航空宇宙用途向けの部品調達を行っている場合でも、自動車サプライヤーを評価している場合でも、あるいは先進製造業でのキャリアを検討している場合でも、基本的な要件は一貫しています。すなわち、精密金属加工には専門的な能力、文書化された品質管理システム、そして単なる取引関係を超えた協力的なパートナーシップが求められます。

最も成功している調達担当者や求職者が理解しているのは、選択する加工パートナー、または入社する企業が、その後数年にわたり成果に影響を与えるということです。適切な認証を持たず、技術的ノウハウやコミュニケーション体制に欠ける加工業者は、時間とともに悪化する問題を引き起こします。一方で、適切なパートナーシップは開発期間を短縮し、総コストを削減し、設計通りに正確に機能する部品を提供します。

経験豊富な精密金属加工業者と協力する真の価値は、彼らが切断する金属そのものではなく、プロジェクトのライフサイクル全体を通じて提供されるエンジニアリングの専門知識、品質管理体制、そして共同による問題解決能力にあります。

金属加工の次のステップへ進む

学んだことを実際に活かす準備はできていますか? 今後の道のりは、部品調達を検討しているのか、それともキャリア構築を目指しているのかによって異なります。

B2Bバイヤーおよびエンジニアの方へ:

- 見積もり依頼の前に公差要件を明確にしてください。精密加工のコストは寸法仕様によって大きく異なります。

- 業界に応じた認証を確認してください。自動車業界向けはIATF 16949、航空宇宙業界向けはAS9100、医療機器向けはISO 13485です。

- サプライチェーンの複雑さやコミュニケーションのギャップを最小限に抑えるために、自社内での製造能力を評価してください。

- 早期にDFM(設計による製造性)相談を依頼してください。エンジニアリング面での協力により、後工程での高コストな再設計を防げます。

- 試作段階から量産規模まで、生産能力の拡張性を評価してください。

- コミットする前に、納期の約束と連絡体制を確認してください

求職者の方へ:

- 現場での作業訓練4,000時間と教室での指導を組み合わせた体系的な見習い制度プログラムを探してみましょう

- 登録された見習い制度機関と提携している雇用主をターゲットにし、学費援助および賃金の段階的上昇の恩恵を受けましょう

- 図面の読み取り、精密測定、CNC操作などの基礎スキルを身につけましょう

- 正規技能者認定を取得し、旋盤工、品質検査員、または監督者へのキャリアアップを目指しましょう

- 航空宇宙や医療機器製造など、需要の高い分野に応じた専門資格を検討しましょう

適切な精密加工メーカーとの接続

精密加工サービスを求める企業にとって、学んできた評価フレームワークはすぐに適用できます。まず、自社のアプリケーション要件に合致する認証、能力、業界経験を持つ加工業者を特定してください。詳細な見積もりを依頼する際には、図面の技術的検討を含むものを求めましょう。図面を十分に理解せずに見積もりを出す加工業者は、後で予期せぬ問題を引き起こすことがよくあります。

現代の加工業者は、迅速な対応力と包括的なサポートによって差別化しています。開発期間を短縮できる迅速なプロトタイピング能力を持つパートナーを探しましょう。一部のメーカーは5日以内に機能性プロトタイプを提供でき、設計の反復をより迅速に行えるようにします。見積もりの返信時間も同様に重要です。たとえば シャオイ (寧波) メタルテクノロジー は12時間以内に見積もりを返信し、包括的なDFM(製造性設計)サポートを提供することで、高品質なサプライヤーが量販型の事業体と一線を画していることを示しています。

自動車用途に特化して、シャシー、サスペンション、構造部品における文書化された経験を持つIATF 16949認証メーカーを優先する必要があります。認証された品質システム、迅速なプロトタイピング能力、自動化された大量生産能力の組み合わせにより、開発の俊敏性と生産規模の両方に対してサプライチェーンを最適化できます。

新しい製品を市場に投入する場合でも、既存のサプライチェーンを最適化する場合でも、あるいは先進製造業界でキャリアを築く場合でも、精密金属加工はその要件を理解しようとする人々に多くの機会を提供します。本ガイドで明らかにされた知識——公差の基本、工程能力、材料選定、認証要件、評価基準——は、高価な失敗を通じて学ぶのではなく、成功へと導く意思決定を行うために必要不可欠です。

次のステップは?この知識を活用してください。ここで概説した基準に基づいて、現在のサプライヤーを評価してください。キャリア開発が目標であれば、見習い制度(アプレンティスシップ)のプログラムを探ってください。そして忘れないでください:精密板金加工においては、生産開始前にあなたの要件を理解しているパートナーこそが、期待を超える結果を提供してくれるのです。

精密金属加工業者に関するよくある質問

1. 精密金属加工とは何ですか?

精密金属加工とは、高度なCNC装置、厳格な品質管理システム、および設計された一貫性を用いて、寸法公差を±0.001~±0.010インチの範囲内で達成する特殊な製造手法です。±0.030インチ以上などの標準的な加工とは異なり、精密加工ではミクロレベルのわずかな誤差が製品の成功を左右します。これは、航空宇宙、医療、自動車分野など、正確な仕様が求められる用途において極めて重要です。

2. 金属加工の時間当たりのコストはいくらですか?

金属加工のコストは、一般的にカスタムの板金作業を行う地元の溶接工や加工業者に対して、1時間あたり70ドルから130ドルの範囲になります。ただし、高精度金属加工では、専門的な設備、より厳しい公差、品質認証要件などのため、プレミアム料金が設定されることがよくあります。IATF 16949やAS9100の認証、材料の複雑さ、公差仕様などの要因は、標準的な時間単価を超えて最終価格に大きく影響します。

3. 高精度金属加工業者が持っているべき認証は何ですか?

必要な認証は業界によって異なります:自動車用途にはIATF 16949、航空宇宙部品にはAS9100、医療機器にはISO 13485が求められます。ISO 9001は基本的な品質管理基準として機能します。これらの認証は一時的な達成ではなく、文書化された品質システムの存在を示すものです。潜在的な加工パートナーを評価する際は、最近の監査日付と継続的なコンプライアンスを確認してください。

4. 高精度金属加工業者は、通常どのような材料を扱っていますか?

精密板金加工業者は、一般的にステンレス鋼(304/316グレード)、アルミニウム合金(6061/7075)、炭素鋼、冷間圧延鋼、銅、真鍮、およびチタンを加工します。材料の選定は、引張強度、耐腐食性、導電性、および許容差の達成可能性など、用途ごとの要件に基づいて行われます。各材料は切断、成形、溶接の際に異なる挙動を示すため、経験豊富な加工業者がお客様の特定の性能要件に基づいて適切な選択をサポートします。

5. 精密金属加工業者を評価・選定するにはどうすればよいですか?

5つの重要な要素で加工業者を評価してください:貴社の業界に合致した品質認証、切断から仕上げまでの自社内能力、エンジニアリングおよびDFMサポート、文書による業界での実績、そして明確なコミュニケーションプロトコルを持つスケーラビリティ。エンジニアリングレビューを含む詳細な見積もりを請求し、最近の監査日付を通じて認証の有効性を確認し、納期の実績を評価してください。一部の高品質な加工業者は、5日間での迅速なプロトタイピングや12時間での見積もり対応を提供しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——