自動車用スタンピング鋼材の選定:エンジニアリング基準

要点まとめ

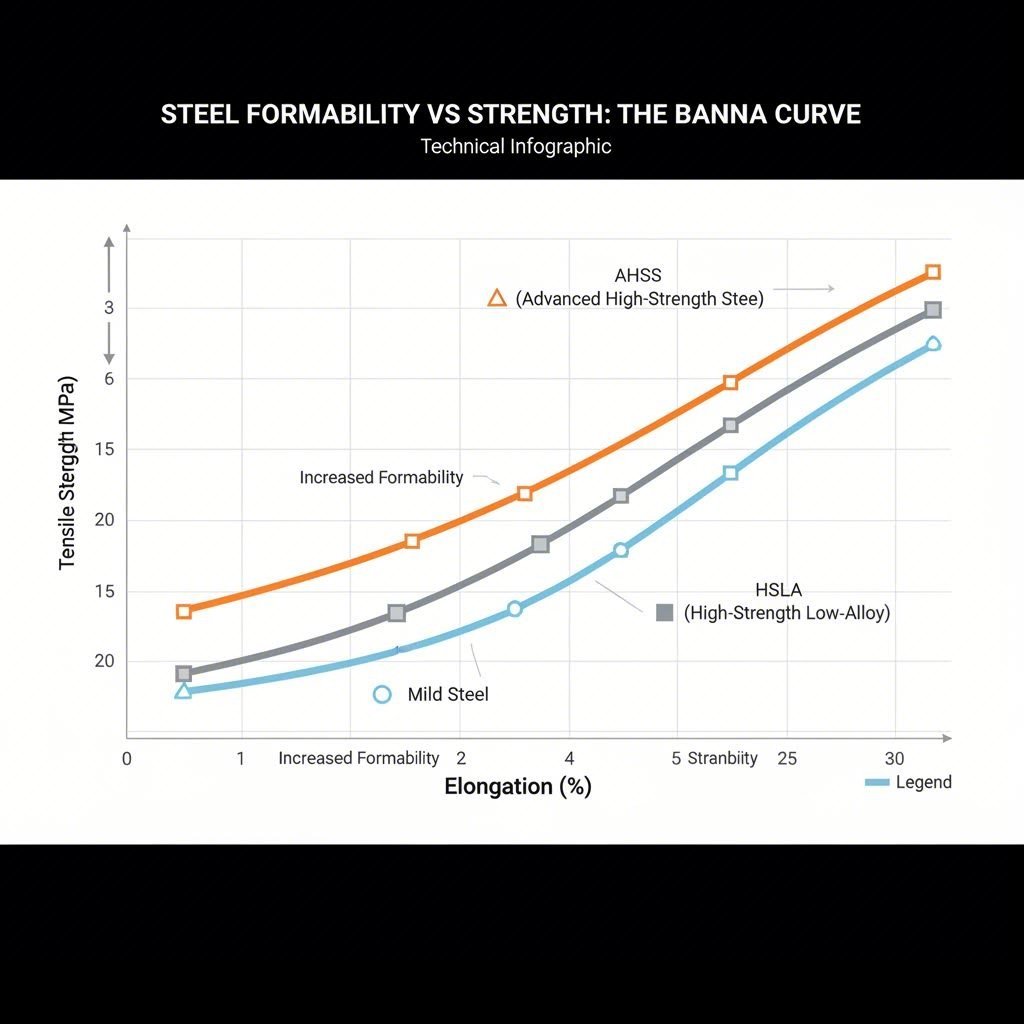

自動車用スタンピングに最適な鋼種を選定するには、成形性(延性)、機械的強度(降伏/引張)、生産コストという3つの相反する要因の正確なバランスを取る必要があります。表面品質が優れる低炭素鋼(例:SAE 1008)は、外板パネルの標準材料として広く使用されていますが、現代の安全性要件の高まりにより、構造部品では高強度低合金鋼(HSLA)や次世代高強度鋼(AHSS)への移行が進んでいます。素材選定の成功は、割れることなく伸びる能力と衝突エネルギーを吸収する能力との間にあるトレードオフを理解しているかどうかにかかっています。

重要な選定要因:エンジニアリング基準

グレードを指定する前に、エンジニアは部品の形状および機能に対して材料の機械的特性を評価しなければなりません。自動車のスタンピングにおいて一般的に認識されている主なトレードオフは、強度が増すにつれて成形性が一般に低下するということです。この逆相関関係により、深絞り加工される部品には伸び率(延長)が優先され、一方で安全性が重要な部品には引張強度が優先されることになります。

スタンピング用材料の主要な性能指標には以下のものがあります:

- 降伏強さと引張強さ: 降伏強さは弾性変形の限界を決定し、引張強さは破断に至る点を定義します。構造部品においては、荷重下での永久変形を防ぐために高い降伏点が重要です。

- 伸び率(n値): 加工硬化係数(n値)は、鋼材がひずみをどの程度均等に分散できるかを示します。n値が高いほど、局所的な板厚減少や破断を起こすことなくより複雑な形状を成形できます。

- 異方性(r値): これは材料の薄化に対する抵抗性を測定します。オイルパンやガスタンクなどの深絞り加工用途では、高いr値が不可欠です。

コスト効率も極めて重要な役割を果たします。高級鋼材は軽量化を実現しますが、しばしばより高いトン数のプレスや摩耗増加に対応するための高価な金型コーティングを必要とします。 according to Worthy Hardware これらのパラメータを理解することは、割れや過度のスプリングバックといった高価な生産不良を回避するための第一歩です。

標準炭素鋼鋼種(主力素材)

炭素鋼は自動車製造の基盤として機能し、車両総重量の大きな割合を占めています。これらの鋼種は炭素含有量によって分類され、それが直接的に硬度および延性に影響を与えます。

低炭素鋼および軟鋼(SAE 1008、1010)

低炭素鋼は一般的に軟鋼と呼ばれ、通常0.25%未満の炭素を含みます。次のような鋼種があります。 SAE 1008 と SAE 1010 フェンダーやボンネット、ドアパネルなどの可視「クラスA」表面部品において業界標準です。高い延性により、割れることなく複雑で流れるような曲面にプレス成形できます。また、溶接性と塗装性に優れており、ボディインホワイト(BIW)の組立に最適です。

中炭素鋼および高炭素鋼 (SAE 1045, 1095)

炭素含有量が増加するにつれて、鋼はより硬く強くなる一方で、成形性が著しく低下します。中炭素鋼のグレードである SAE 1045 は、ギアやブラケットなど、より高い耐摩耗性が求められる部品に使用されます。高炭素鋼、例えば SAE 1095 は、スプリングやクリップなど、極めて高い硬度と形状保持性が要求される用途に最も適しています。 Talan Products これらのグレードは優れた耐久性を提供する一方で、スタンピング工程には課題があり、多くの場合、複数段階の成形工程や熱処理を必要とすることに留意してください。

| グレード区分 | 一般的なSAEグレード | 自動車分野での主な用途 | 特徴 |

|---|---|---|---|

| 低炭素 | SAE 1008, 1010, A36 | ボディーパネル、シャーシカバー | 成形性が高く、表面仕上げが優れている |

| 中炭素 | SAE 1045, 1050 | ギア、アクスル、ブラケット | 強度と摩耗抵抗のバランスが優れている |

| 高炭素 | SAE 1080, 1095 | ばね、ワッシャー、クリップ | 硬度が高く、脆性変形特性 |

高強度および高級鋼材(HSLAおよびAHSS)

燃費基準の厳格化や衝突安全規制に対応するため、自動車エンジニアは高強度低合金鋼(HSLA)および高級高強度鋼(AHSS)の採用をますます進めています。これらの材料により、製造業者は構造的完全性を損なうことなく、薄い板厚(ダウンゲージング)を使用して重量を削減できます。

HSLA鋼材 はバナジウムやニオブなどの微細合金元素を添加することで強度を発揮します。シャシー部品、サスペンションアーム、補強部材などに広く使用されています。 AHSS には、複相組織鋼(DP)や変態誘起塑性鋼(TRIP)が含まれ、より優れた強度対重量比を実現しており、引張強度は800MPaを超えることが一般的です。

これらの材料を加工するには特殊な能力が必要です。高い強度により大きな「スプリングバック」が生じるため、スタンピング後に金属が元の形状に戻ろうとする傾向があります。これを解決するには高度な金型設計と頑丈なプレスラインが不可欠です。コントロールアームやサブフレームなど複雑な構造部品の場合、高トン数の要件を処理できる製造業者と提携することが重要です。例えば シャオイ金属技術 iATF 16949認証の高精度技術および最大600トンのプレス能力を活用することで、こうした重要な安全部品を効果的に製造しています。

耐腐食性・ステンレス製オプション

排気システムや外装トリムなど過酷な環境にさらされる部品では、耐腐食性が決定的な要因となります。炭素鋼のボディパネルには亜鉛めっき(ガルバリジング)で保護する場合もありますが、特定の用途ではステンレス鋼本来の特性が求められます。

フェライト系ステンレス鋼(400シリーズ): 409グレードは自動車の排気システムにおける最適な選択です。300シリーズよりも低コストでありながら十分な耐食性を提供し、高温下での酸化にも耐えます。磁性があり、成形性は中程度です。

オーステナイト系ステンレス鋼(300シリーズ): 304グレードは優れた耐食性を備えており、非磁性で外観も美しく仕上がります。 according to Larson Tool and Stamping によれば、このグレードは装飾用トリム、ホイールカバー、錆が許されない部品に好んで使用されます。ただし、価格が高めで、加工硬化しやすいため、スタンピング工程が複雑になる可能性があります。

用途別対応:どのグレードをどの部品に使うか?

適切な材料を選ぶことは、最終的には部品が車両構造内でどのような位置にあり、どのような目的で使用されるかによって決まります。以下のマトリックスは、材料選定プロセスを効率化するのに役立ちます。

- 外観が見える外装(スキンパネル): 表面品質と成形性を重視します。 使用方法: 低炭素鋼/IF鋼/ベーキングハードニング鋼。

- セーフティケージ(ピラー、ルーフレール): 優先事項はエネルギー吸収と衝突保護。 使用方法: 二相鋼(DP)またはホウ素鋼(熱間プレス成形)。

- シャーシおよびサスペンション: 優先事項は疲労強度と耐久性。 使用方法: HSLA 350/420。

- 排気系および断熱シールド: 優先事項は耐熱性および耐腐食性。 使用方法: ステンレス409またはアルミメッキ鋼板。

材料の特性を用途における特定の応力および環境条件に合わせることで、エンジニアは長寿命と性能を確保しつつ製造コストを管理できる。

鋼材選定戦略の概要

単純な軟鋼から複雑な多相合金への移行は、現代自動車工学の進化を表しています。成功したスタンピングプロジェクトは、単に表から鋼材のグレードを選ぶだけではなく、プレスラインから衝突試験所までの部品のライフサイクル全体を分析することに依存しています。電気自動車(EV)の軽量化ニーズを最適化する場合でも、商用トラックの頑丈な耐久性を追求する場合でも、適切な鋼材グレードは自動車の安全性と効率性の基盤となります。

よく 聞かれる 質問

1. スタンピングにおけるHSLA鋼と軟鋼の違いは何ですか?

HSLA(高張力低合金鋼)は、合金元素を添加することで軟鋼よりもはるかに高い強度を持ち、より薄く、軽量な部品を可能にします。しかし、HSLAは成形性が低く、スプリングバックも大きいため、深絞り加工に用いられる柔らかく延性のある軟鋼と比較して、より大きな加圧力と精密なダイ補正が必要になります。

2. なぜSAE 1008が自動車のボディパネルに好んで使用されるのですか?

SAE 1008は、優れた成形性と表面仕上げ品質のため好まれます。その低炭素含有量により、割れることなく複雑で滑らかな形状に伸ばすことが可能であり、また車両外装の外観に重要な塗装のための均一な表面を提供します。

3. ステンレス鋼は構造用自動車部品に使用できますか?

ステンレス鋼は非常に強度が高く、耐食性にも優れていますが、AHSSやHSLAと比較すると一般的にコストが高いため、構造セーフティケージへの広範な使用には向いていません。主に排気システム(高い耐熱性)や装飾トリム(耐食性)に使用されますが、特殊な高性能用途では構造部材として使用される場合もあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——