PPAP生産レベルの対応関係:何を、いつ、なぜ提出するのか

製造業向けPPAP生産の仕組みをわかりやすく解説

PPAPとは何か、そして製造業においてなぜそれが重要なのか

自動車や産業用部品を調達する際、「PPAP生産」という言葉をよく耳にするでしょう。しかし、PPAPとは何を意味し、なぜこれほど重要なのでしょうか?PPAPは「Production Part Approval Process(生産部品承認プロセス)」の略であり、製品および製造プロセスが顧客の要求事項を確実に満たすことができることを確認するための体系的な手法です。このプロセスは自動車業界で広く採用されており、航空宇宙、電子機器、その他の高仕様を求める業界でも徐々に導入されています。

新部品を投入したものの、生産開始後に顧客の要件を満たしていないことが判明する状況を想像してみてください。複雑でリスクが高いように聞こえますか?まさにそのような事態を防ぐために設計された仕組みがPPAPです。PPAP(生産部品承認プロセス)は、サプライヤーが一連の文書パッケージを通じて、自社の部品およびプロセスが量産に向け準備できていることを正式に証明するプロセスです。

PPAPの意味と日常的な品質チェックの違い

PPAPを日常的な検査や品質チェックと混同しがちですが、大きな違いがあります。日常的な品質チェックが個々のロットにおける欠陥の検出に焦点を当てるのに対し、PPAPプロセスは設計、材料、製造、試験という全体のシステムが時間の経過とともに一貫して規格に適合する部品を供給できることを事前に実証することを目的としています。言い換えれば、PPAPは単なるチェックリストではなく、サプライヤーと顧客の双方がレビューし承認する包括的な証拠パッケージであり、最終的には部品提出保証書(PSW)にまとめられます。

- 量産開始(SOP)前に設計および工程の準備状況を確認します

- 要件および品質に関するサプライヤーと顧客の期待を一致させます

- 高額なリコール、手直し、および立ち上げ遅延のリスクを低減します

- 文書のトレーサビリティと明確なコミュニケーションを確保します

- サプライヤー承認および継続的な関係管理を支援します

PPAPは製品および製造プロセスの両方を検証し、AIAG PPAP-4規格に概説されている通り、量産への準備完了を保証します

PPAP生産がサプライヤー承認にどのように適合するか

PPAP生産は、新部品の立ち上げ、設計変更、サプライヤーの切り替え、または製品ライフサイクル中に顧客が要求した場合など、いくつかの場面で開始されます [Capvidia] このプロセスは共同作業であり、サプライヤーがPPAPパッケージを作成し、顧客(通常はOEMまたはティア1)がそれを審査・承認してから本格的な生産が開始されます

日常的な点検とは異なり、PPAPは一度きりの活動ではありません。部品や工程に変更が生じた際に更新が必要な、生きている文書群です。その最終目的は、最初からすべての部品が設計仕様、品質および安全要件を満たすことを確実にすることにあります。

PPAPの主な目的と成果

- 部品が顧客の仕様を満たしていることを文書で証明する

- 工程能力および工程管理の実施を示す

- 円滑かつ確信を持って製品を立ち上げることを可能にする

- サプライヤーと顧客間の合意形成と信頼関係を促進する

製造におけるPPAPの意味や、PPAP(量産部品承認プロセス)の仕組みを理解することで、チームの連携強化、顧客監査への準備、高コストなミスの回避がより効果的になります。覚えておいてください。PPAPは、製品投入の準備完了と長期的なサプライヤーとしての成功への道筋なのです。

APQPとPPAPの関連付けおよびFAIの違いの明確化

APQPとPPAPの関係の説明

自動車業界や産業界で品質計画について耳にするとき、繰り返し登場する2つの略語があります:APQPとPPAPです。しかし、実際の違いは何でしょうか?そして、それが次のプロジェクトにどう関係するのでしょうか?

順番に見ていきましょう。APQPとは 先進的製品品質計画 のことです。この aPQPプロセス aPQPは、新しい製品を開発するためのロードマップと考えてください。設計および製造に関するすべての詳細が計画され、検証され、管理されることを保証します。これはエンジニアリング、製造、品質、サプライチェーンの専門家が協力して行う取り組みであり、問題が発生する前に防止することを目的としています。 [InspectionXpert] .

PPAP、すなわち Production part approval process production Part Approval Process(生産部品承認プロセス)

| プロセス | 目的 | タイミング | 出力 | オーナー |

|---|---|---|---|---|

| APQP | 製品および工程開発の計画と管理 | 立ち上げ開始(フェーズ1~5) | 設計FMEA、工程FMEA、コントロールプラン、プロセスフロー、MSA、能力調査、検証結果 | 横断的チーム(エンジニアリング、品質、製造、調達) |

| PPAP | 量産への工程および製品の準備完了を実証 | APQP終了(フェーズ4) | PPAP提出パッケージ(DFMEA、PFMEA、コントロールプラン、PSW、能力の証拠を含む) | サプライヤー(顧客承認のために提出) |

| FAI | 初回量産品の適合性を確認 | 早期生産前または早期生産中 | FAIレポート(初品の寸法、材料、および工程検査) | サプライヤーまたは製造業者(内部または顧客レビュー用としてよく使用される) |

PPAPとFAI:何が変わり、何が同じか

PPAPと初品検査(FAI)を混同しやすいですが、それぞれ異なる役割を持っています。FAIはスナップショットのようなもので、部品の最初の製作が図面および仕様と一致していることを確認します。これは特に航空宇宙分野で一般的ですが、自動車業界でも新規または大幅に変更された部品に対して行われます。FAIは通常、量産開始前に実施される、1つの部品またはロットに対する一回限りの詳細な検査です。

一方、PPAPは、寸法結果(場合によってはFAIデータを使用)だけでなく、工程能力調査、材質証明書、管理計画も含む包括的なパッケージです。これは単一の部品ではなく、工程全体が時間とともに継続的に品質を達成できることを証明することに重点を置いています。一部のOEMはPPAP提出資料の一部としてFAIデータを求めることもありますが、PPAPは常にさらに踏み込んでおり、変更が生じた場合には継続的な検証および文書の更新が求められます。

実践における先進的製品品質計画

では、APQPとPPAPは現実の世界でどのように連携するのでしょうか?新しい自動車部品を立ち上げる場面を想像してみてください。APQPの段階で、あなたのチームはDFMEA、PFMEA、工程フロー、管理計画、測定システム分析(MSA)、能力調査など、すべての基盤となる文書を作成します。これらの成果物は単なる書類作業ではなく、品質システムの骨幹を成しており、直接的にPPAP提出に活用されます。

- APQPは、生産開始前にプロセスが堅牢であり、リスクが適切に管理されていることを保証します。

- PPAPは正式なチェックポイントであり、顧客に対してすべてが量産開始準備完了であることを保証するものです。

- FAIは補助的なツールであり、ある一つの構成について詳細な証拠を提供しますが、PPAPで要求される継続的かつ体系的な検証に取って代わるものではありません。

APQPとPPAPは表裏一体の関係です。APQPは計画性とプロセスの規律を意味するのに対し、PPAPはその規律が量産可能で規格に適合した部品の生産につながっていることを確認するものです。

以下の違いを理解することで apqp vs ppap またFAIがどのように位置づけられるかを理解すれば、顧客の期待に応えること、要件の交渉、そして円滑な立ち上げを確実に行うための準備が整います。さらに深く学ぶ準備はできていますか?次に、特定のPPAPレベルと提出文書の要件についてわかりやすく整理していき、次の提出物に最適なアプローチを選択できるようにします。

使いやすい形で整理するPPAPレベルと文書マッピング

PPAPレベルと提出トリガーの理解

お客様が特定のPPAPレベルを要求する理由や、それらのPPAPレベルがプロジェクトにどのような意味を持つのか考えたことはありますか?その答えは、リスク、複雑さ、信頼のバランスにあります。PPAPプロセスでは5段階の提出レベルを使用して、部品承認のためにどの証拠と pPAP文書 を提供する必要があるかを明確に定義しています。これらのレベルは単なる官僚的な手続きではなく、シンプルなファスナーから安全上極めて重要な部品まで、各部品に適切な監査の程度を保証するものです。

提出のきっかけには、新規部品の立ち上げ、設計変更、サプライヤーの変更、または顧客からの要請が含まれます。選択されたPPAPレベルによって、提出する文書の範囲と深さが決まります。それぞれのレベルとその一般的な使用タイミングについて詳しく見ていきましょう。

PPAPレベル1~5:何を提出し、いつ使用するか

- PPAPレベル1 :PSW(部品承認書)のみを提出します。カタログ品や低リスクの標準部品、あるいはサプライヤーの実績がすでに認められている場合に使用されます。迅速かつ簡単ですが、複雑な部品にはほとんど使用されません [Six Sigma Development Solutions] .

- レベル2 PPAP : PSWに加え、限定的なサンプルおよび補助データ(基本的な寸法または材質の結果など)を含む。中程度に複雑な部品や、顧客がレベル1以上の保証を必要とする場合に選ばれるが、完全なパッケージは不要なケース向け。

- レベル3 PPAP : PSW、製品サンプル、およびすべての補助データを含む。最も一般的な提出レベルであり、いわゆるゴールドスタンダードと考えてよい。 pPAPレベル3 提出物において、顧客は完全な透明性と堅牢な証拠を期待する。

- レベル4 PPAP : PSWに加え、顧客が要求するその他の資料をすべて含む。完全にカスタマイズされたレベルであり、特に独自の規制要件や運用要件を持つ部品に使用されることが多い。

- レベル5 PPAP : PSW、サンプル、およびすべての補助データを製造現場で審査可能な状態で保持しておく必要がある。顧客が現地監査を行い、すべてを直接確認する可能性がある。高リスクまたは極めて重要な部品に限定して使用される。

レベル3 PPAP:顧客が完全な証拠を求める場合

なぜそうなるのか レベル3 PPAP それほど重要なのか?自動車および高信頼性アプリケーションのほとんどの場合、顧客が明示的に免除しない限り、レベル3がデフォルトとなります。このアプローチにより、プロセスと製品のあらゆる側面が文書化され、トレーサブルで、レビュー可能になります。不確かな場合は常にレベル3の要件を前提とし、例外について顧客に確認してください。このような姿勢を持つことで、後工程での高コストな再作業や再提出を回避できます。

PPAPレベルを確定する前に、必ず顧客固有の要件を確認してください。顧客によってリスク、実績、または特別なニーズに基づき、レベルが引き上げられたり引き下げられたりする場合があります。

レベル別文書マッピングをシンプルに

正しい選択 ppap レベル 正しいドキュメントの準備もまた重要な課題です。上記の表を使用してチェックリストを作成し、常に顧客と連携して特別な要件がないか明確にしてください。このアプローチにより、提出物は計画通り進み、製品の立ち上げもスケジュール通りに行えます。

実際に試してみましょう。次に、役割やタイムライン、顧客の期待を開始から終了まで確実に管理できるよう、ステップバイステップのPPAP提出ワークフローを紹介します。

エンドツーエンドのPPAP提出ワークフローとタイムライン

設計確定からPSW承認まで:ステップバイステップのPPAPプロセス

新製品の立ち上げに向け準備を進める際、 量産承認プロセス は書類、会議、チェックリストの迷路のように感じられるかもしれません。しかし明確なワークフローがあれば、チームの連携が保たれ、納期遅延につながる直前でのトラブルを回避できます。 pPAP承認 以下は、成功した提出を実現するための実用的なステップ別ガイドとそのマイルストーンです: pPAP文書 および提出を成功させるためのマイルストーン:

- 顧客要件の収集 :すべての顧客仕様、図面、契約上の期待事項を収集します。何がPPAPの発生条件となるかを明確にします。 生産部品承認 —それは新しい部品、工程の変更、またはサプライヤーの切り替えですか?

- リスク計画 :設計および製造上の潜在的な問題を事前に特定するために、リスクアセスメント(DFMEA、PFMEA)を実施します。

- プロセス設計 :製造プロセスをマッピングし、プロセスフロー図を作成してコントロールプランを開発し、各段階での品質を確保します。

- 量産前生産 :現実の条件でプロセスを検証するために、パイロット生産または初期生産バッチを実施します。テストおよび測定用のサンプルを収集します。

- 証拠の収集 :寸法結果、材料証明書、MSA研究、能力データなど、最新の設計改訂に準拠したすべての必要な文書を収集します。

- 内部レビュー :設計、製造、品質などの跨部門チームが完全なパッケージをレビューし、顧客提出前のギャップや不整合を発見します。

- 顧客への提出 : 顧客のポータルまたはフォーマット要件に従ってPPAP文書を提出してください。完成した部品提交保証書(PSW)を含めてください。

- フィードバックループ : 顧客からの質問、説明のリクエスト、または必要な修正要求に対応してください。必要に応じて文書を更新し、再提出してください。

- 最終PSW承認 : PSWに対する顧客の承認を受け、プロセスおよび製品が量産開始に許可されたことを確認してください。

マイルストーン、担当者、および納品物

| マイルストーン | 担当役割 | 一般的な期間 |

|---|---|---|

| 顧客要件の収集 | プログラムマネージャー、セールスエンジニア | 短く |

| リスク計画(DFMEA、PFMEA) | 設計、品質 | 中 |

| 工程設計および管理計画 | 製造、品質 | 中 |

| 量産前生産 | 製造業 | 中 |

| 証拠の収集 | 品質、製造 | 中 |

| 内部レビュー | 跨機能チーム | 短く |

| 顧客への提出 | サプライヤー品質、プログラムマネージャー | 短く |

| フィードバックループ | サプライヤー品質、プログラムマネージャー | Various |

| 最終PSW承認 | 顧客品質 | 短く |

開始前に顧客に確認すべきこと

何週間もかけて提出資料を作成したにもかかわらず、顧客が異なる内容またはデータ形式を期待していたことが判明する状況を想像してみてください。 承認プロセスに合わせやすくなります 再作業を避けるために、最初の段階でこれらの項目を明確にしておきましょう。以下は、キックオフ会議やメールでそのまま使用できるチェックリストです。

- 必要なPPAP提出レベルは何ですか?(レベル1~5、または顧客固有のもの)

- どの図面またはモデルが正式なものでしょうか?(改訂番号/日付を含む)

- 適用される公差方式および特殊特性は何か?

- 工程能力(CpK、PpKなど)の受入基準は何ですか?

- MSAおよび寸法結果の提出に認められているフォーマットは何ですか?

- 顧客ポータルに関する手順または提出用テンプレートはありますか?

- 部分的または段階的な提出は認められていますか?

- AIAG PPAPでカバーされていない、顧客固有の要件はありますか?

PPAPパッケージの作成:順序と承認

では、どのようにしてあなたの pPAP文書 を承認のためにまとめて回すのですか? 提出用パッケージの一般的な順序は以下の通りです:

- 表紙または目次

- 設計記録(図面、仕様)

- 技術変更文書(該当する場合)

- 金融機関と金融機関

- プロセスフローダイアグラム

- 管理計画

- 測定システム分析(MSA)

- 次元的な結果

- 材料/性能試験結果

- 能力研究

- 外観承認報告書(必要に応じて)

- 適合記録(材料、規制など)

- 完成した部品出荷保証書(PSW)

各文書は責任部門の担当者(設計、製造、品質)が確認・署名し、PSWについてはサプライヤーの権限ある代理人が署名する必要があります。PSWは適合を正式に宣言するものであり、「」に対して必須です。 生産部品承認 —提出前にすべての詳細を再確認してください [1factory] .

「明確な役割分担と順序立てられたマイルストーンを持つ体系的なPPAPワークフローは、円滑な生産承認プロセスの基盤です。承認や文書の順序を偶然に任せないでください。最初の段階で明確さを持たせることで、高コストな遅延や再作業を防ぐことができます。」

このワークフローにより、どのような顧客監査やレビューにも対応できる準備が整います。次に、MSAおよび工程能力の証拠を提示する方法について詳しく見ていき、最も厳しい顧客の審査でも合格できるようにしましょう。

承認を得るためのMSAおよび能力証拠

PPAPの信頼性のためのMSAの基本

PPAP提出の準備をしている際、なぜ測定システム分析(MSA)にこれほど重点が置かれるのかと思ったことはありませんか? 測定システムがわずかに誤っている状態を想像してみてください。突然、良好な部品が却下されたり、さらに悪いことに、不適合品がすり抜けてしまう可能性があります。そのため、MSAは ppap 製造 であり、品質保証のために必須の ppap要素 です。

MSAは、使用する測定ツールや手法が正確で、精密かつ信頼性があることを保証します。品質における ppapとは何か という文脈では、顧客に対して自社のデータが信頼できるものであることを証明すること、つまりプロセス管理の意思決定が推測ではなく確かな証拠に基づいていることを示すことが重要です。

- 測定方法: 測定の種類を記述してください(例:ノギス、CMM、合格/不合格ゲージ)。

- 計器および較正状況: 使用したすべての装置をリストアップし、較正が最新であることを確認してください。

- 研究タイプ: ゲージR&R、属性評価、直線性、安定性評価のいずれかを明記してください。

- 研究範囲: 対象とした特性、サンプル、およびオペレータを示してください。

- 結果の概要: 主要な結果を提示してください。測定システムは適切に機能していますか?また、測定誤差はどの程度ですか?

- 制限: 制約事項(例:オペレータのばらつき、環境要因)を記載してください。

- 是正措置: 測定システムが要求仕様を満たさなかった場合に実施した対策を明記してください。

正式な受入基準については常にAIAG PPAP-4を引用し、顧客または公式標準から提供された場合にのみ特定の数値を含めてください。

過剰な約束をせずに能力を要約する方法

工程能力の要約は綱渡りをしているように感じられることがあります。あまりに楽観的な記述をすれば顧客からの反論のリスクがあり、控えめすぎれば提出が遅れる可能性があります。目標は、それぞれの 特殊特性 を実際のデータと明確な論理に基づいた対応する評価項目と明確につなげることです。

監査でも通用する能力評価結果の提示のため、以下のシンプルな表形式をご利用ください:

| 特徴 | 方法 | サンプルの説明 | 結果の要約 | 安定性に関する備考 |

|---|---|---|---|---|

| 重要寸法(クリティカル径) | CMM測定 | 30個の部品、3人のオペレーター | CpK = 1.45、顧客目標を満たす | 初期運転中にドリフトは検出されず |

| 表面硬さ | ロックウェル試験 | 10個のサンプル、2シフト | すべて仕様内;GR&R < 10% | 2週間の期間で安定 |

限界値に近い結果については率直に報告してください。特性の能力が最低要件に近い場合は、管理計画で暫定的な管理方法を明示し、今後の工程改善計画を文書化してください。このようなリスクに基づいたアプローチにより、問題を隠しているのではなく、積極的に対応していることを示せます。

監査でも通用する結果の提示

監査対応可能な証拠とは数字だけの問題ではなく、追跡可能性と整合性が重要です。すべての寸法、材料、性能データが承認された図面またはモデルと同じリビジョンレベルに紐付けられていることを確認してください。もし 試験所から得られていることを確認してください (内部または外部)の場合、PPAPパッケージの一部としてその認定情報および作業範囲を提示してください。

- すべての試験結果を図面またはBOMのリビジョンと相互参照してください。

- 必要な箇所には校正証明書および試験所の認定情報を含めてください。

- 論理的な文書の順序と明確なラベリングを使用し、レビュー担当者が各結果をその出典までたどりやすくしてください。

- 暫定的な管理方法は明確にマークし、プロセス改善が確認され次第、管理計画を更新してください。

覚えておいてください、 製造業におけるPPAPとは何ですか ?それはデータ、透明性、そして検証への準備を通じて信頼を築くことを意味します。これらの実践に従うことで、レビュー期間を短縮し、信頼できる企業という評判を築くことができるでしょう。 ppap 品質 .

次に、デジタルスレッドの実践とモデルベース定義(MBD)が、PPAP提出物の文書化および提出方法をどのように変革しているかについて探ります。これにより、製造プロセスが進化しても、証拠パッケージの信頼性が維持されます。

PPAP提出物にマッピングされたデジタルスレッドとMBD

モデルベース定義(MBD)がPPAPパッケージをどう変えるか

製造業におけるデジタルスレッドやモデルベース定義(MBD)という言葉を耳にしたとき、それは単なる流行語のように聞こえるかもしれません。しかし、 生産部品承認プロセス(PPAP) pPAPの文脈においては、これらの概念は証拠の作成、提出、レビューの方法を急速に変えています。静的なPDFファイルやスプレッドシートの山を、設計から品質管理、そしてPPAP提出まで一貫して流れる単一の連結されたデジタルファイル群に置き換えることを想像してみてください。それがデジタルスレッドが約束するものです。更新が迅速になり、エラーが減少し、トレーサビリティが向上します。

MBDを活用することで、3D CADモデルが設計だけでなく、製造および検査においても主要な真実情報源となります。つまり、公差、表面仕上げ、特殊特性などの製品製造情報(PMI)が直接モデル内に組み込まれるため、手動でのデータ再入力が不要になり、人的ミスのリスクを低減できます。工学的変更が発生した場合、デジタルスレッドにより、すべての下流PPAP文書が自動的に更新され、提出パッケージは常に同期された状態で監査対応可能になります。

従来のPPAP文書に対応するデジタル成果物

では、デジタル成果物は実際にどのように従来の ppap ドキュメント 要件に対応しているのでしょうか?以下に、一般的なPPAP提出物とそのデジタル相当物、提出フォーマットの備考、顧客承認に関する考慮事項を示す実用的な表で説明します。

| 従来のPPAP成果物 | デジタル相当物 | 提出フォーマットの備考 | 顧客承認の備考 |

|---|---|---|---|

| 設計記録 | 3D CADモデル(ネイティブまたはSTEP)、PMI注釈 | モデル形式と修正;必要に応じて参照図 | モデルまたは図が権威であるかどうかを確認する;いくつかのOEMは両方が必要です |

| バルーン図 | デジタルバルーニング出力、トレーサブルな特性を含むQIFまたはPDF | モデル機能に気球をリンクし,デジタル特性表を提供 | 一部の顧客は、トレーサビリティのためにデジタル版と静的版の両方を要求します |

| 次元的な結果 | QIFファイル,CMM出力 3Dモデルと PMI にリンク | 基準PMIの結果の呼び出し; サンプルIDをモデル特性と一致させる | 顧客ポータルがQIFを受け入れるか、Excel/PDF形式のサマリーを要求するかを確認してください |

| 管理計画 | ePLM レコード,デジタルワークフロー文書 | PSW備考欄にePLMレコードIDを記載し、必要に応じてPDFをエクスポートしてください | デジタル署名と改訂履歴の受入を確認する |

| PFMEA | ePLMまたは品質ソフトウェア記録 | 提出用のエクスポート概要;監査用に最新版を維持 | 顧客がプラットフォーム内でレビューを行うか、静的ファイルを必要とするかを確認 |

| 工程フロー | インタラクティブフローチャート(ソフトウェア)、PDFエクスポート | フローがデジタルのコントロールプランおよびPFMEAと一致していることを確認 | 一部のOEMは公式記録として静的PDFのみを受け入れる |

| MSA | 測定機器データベースにリンクされたデジタル解析ファイル | 校正トレーサビリティおよびデジタル署名を含める | データ形式および証拠に関する顧客要件を確認 |

| 能力 | 統計ソフトウェア出力、ePLMサマリー | 参照データのソースおよび改訂情報。必要に応じてエクスポート | デジタル特性明細書と能力サマリーを整合させる |

| 材料/性能結果 | 試験成績書(PDF)、ePLM連携記録 | 提出物にデジタル証明書を添付し、ロット番号および試験IDを参照 | トレーサビリティのため、一部の顧客は元の試験データファイルを要求する |

例えば、寸法結果の静的スプレッドシートを提出する代わりに、3DモデルのPMIに直接トレース可能なQIFファイルを提供できます。部品提出保証書では、管理計画のePLMレコードIDを参照することで、顧客がライブで改訂管理された文書に直接アクセスできるリンクを提供できます。これにより、 pPAP承認プロセス だけでなく、設計変更が発生した際の今後の更新も効率化されます [Action Engineering] .

モデルと図面の権限の一致を確保する

デジタルPPAP提出における最も一般的な混乱や再作業の原因の一つは、モデルと図面との不一致です。提出前に、顧客に確認し、どちらの成果物が公式な権威(アーサリティ)であるかを常に確認してください。一部のOEMはPMI付き3Dモデルを唯一の真実情報源として受け入れますが、他のOEMは規制上または旧来の理由から署名済み2D図面を依然として要求します。提出資料には、すべての証拠が指定されたモデルまたは図面のリビジョンに準拠していることを明記し、すべてのデジタル成果物でこれを相互参照してください。

- PPAP表紙およびPSWの備考欄に、モデル/図面の権限およびリビジョンを明記してください。

- すべてのデジタルファイル(QIF、ePLMレコード、PDFなど)が同じリビジョン/日付を参照していることを確認してください。

- 不明点がある場合は、顧客側の品質または技術担当者と連携してください。

不明な点がある場合は、ネイティブモデルと図面のPDF版の両方を提供し、権限およびフォーマットに関するすべてのやり取り記録を保存してください。このアプローチにより、承認プロセス中の高価な遅延や却下のリスクを最小限に抑えることができます。 生産部品承認プロセス(PPAP) .

デジタルスレッドは、PPAPを静的で手作業によるプロセスから、動的でトレーサブルなワークフローへと変革します。これにより、エラーが削減され、承認が迅速化され、 aiag ppap ガイドラインへの準拠がこれまで以上に容易になります。

デジタルプラットフォームと ppap software がより一般的になるにつれて、設計、製造、品質管理の間の境界線が曖昧になっていくことに気づくでしょう。デジタル成果物を従来のPPAP要件に対応付け、事前に顧客の承認可否を確認することで、次の提出物が規準に適合し、将来を見据えたものになることを保証できます。次に、PPAP却下のよくある落とし穴を回避する方法と、すぐに使える是正措置テンプレートについて見ていきます。

PPAP却下の回避と是正

PPAPが却下される最も一般的な理由

PPAPパッケージを注意深く作成したにもかかわらず、却下通知が返ってきたときの落胆した気持ちを味わったことはありますか? あなた一人ではありません。経験豊富なチームでさえ、些細に見えるが生産承認に重大な影響を与えるような詳細でつまずいてしまうことがあります。では、一体どのような点が psw ppap 提出の妨げになっているのでしょうか?

- 部品提出保証書や関連書類への署名の欠落 図面、FMEA、管理計画間の不一致

- 改訂番号の不一致 図面、FMEA、管理計画間の不一致

- 不完全なMSAサマリー または校正記録の不足

- 特殊特性の文書化漏れ または管理方法の不明確さ

- 未リンクの能力調査 —特定のコントロールプランの項目に紐付けられていない結果

- サポートされていない材料または性能結果 (例:試験成績書の欠落)

- 古くなった、または再利用されたFMEA 現行の設計/プロセスリスクを反映していない

- トレーサビリティのギャップ —署名なし、日付なし、またはトレース不可能な部品承認文書

何週間もかけてPPAPレベル3の要件準備に取り組んでいると想像してみてください レベル3 PPAP要件 署名を見落としたり、誤ったリビジョンをアップロードしてしまうことがあります。このような単純な見落としが、高額な遅延や再作業、さらには顧客の信頼喪失につながる可能性があります。

コピーしてそのまま使えるCAPA要約

拒否が発生した場合、迅速に対応し、その対応内容を文書化することが重要です。ここでいう「CAPA(是正および予防措置)」要約が役立ちます。以下に、任意のPPAP問題に適用可能なテンプレートを示します。

問題文: 提出されたPFMEAは、最新の設計変更(リビジョンD)に合わせて更新されていませんでした。

緊急対応措置: 生産を停止し、関係するすべての部門に通知しました。

根本原因の要約: 設計変更がPPAP提出前に品質チームに連絡されていませんでした。

修正措置 PFMEAをリビジョンDに更新し、変更管理プロセスについてチームの再教育を実施しました。

効果の検証 すべてのPPAP文書のクロスチェックを、提出前のチェックリストに新たに追加しました。

予防的管理: 工学変更通知のためのデジタルワークフローを導入しました。

問題文: 主要測定器の較正証明書がMSA調査に添付されていません。

緊急対応措置: 影響を受けた寸法結果について、提出から除外しました。

根本原因の要約: データ収集前に較正状態が確認されていませんでした。

修正措置 装置を較正し、証明書とともに結果を再提出しました。

効果の検証 MSA準備の標準作業手順書(SOP)に較正確認を追加しました。

予防的管理: すべての重要ゲージに対して四半期ごとの較正監査をスケジュールしました。

これらの是正および予防措置(CAPA)要約により、迅速に対応でき、運用手順の厳格さを示すことができ、顧客に対して問題が表面的な対処ではなく根本原因から解決されていることを示すことができます。特に、提出の完全性が極めて重要となる pPAPレベル3の要件 に関連する繰り返し発生する問題において、非常に有効です。

顧客固有要件との整合性の維持

すべての顧客には独自の要件があります。場合によっては、追加の証拠資料、特殊な書類形式、または追加の承認が必要になることがあります。そのため、提出前に必ずお客様固有の要件や契約条項に照らしてパッケージ内容を再確認することが不可欠です。内部レビュー中に不足が見つかった場合は、暫定的な管理措置や再提出計画についても文書化することを忘れないでください。

- 顧客の提出ガイドラインおよび特別指示を確認する

- 必要な提出レベルを確認する(特に レベル3 PPAP )

- 書類の順序、目次ページ、および証拠のトレーサビリティを検証する

- すべての書類間での改訂版の整合性を再確認する

- すべての 部品承認書類に署名および日付が記入されていることを確認する

- サポート資料(試験成績書、校正記録など)をすべて添付する

- 繰り返し発生する顧客固有の要件に対して内部チェックリストを維持する

| 事前確認チェックリスト |

|---|

| すべての文書が正しい改訂版および承認状態であるか確認済み |

| 目次ページが実際の文書順序と一致している |

| 必要なすべての署名および日付が記入されている |

| トレーサビリティリンク(例:図面番号、部品番号)が一貫している |

| すべての試験結果および調査に対して裏付けとなる証拠資料が添付されている |

| 顧客固有の要求事項を確認し、文書化している |

理解 部品提出保証の意味 と 部品提出保証書(PSW)とは何か ここで極めて重要です:PSWは、すべての要求事項を満たしたことを正式に宣言するものです。不足や誤りがあれば、単なる却下だけでなく、サプライヤーとしての信頼性も損なわれるリスクがあります。

「すべてのPPAP提出は、自社の品質に対する取り組みを反映するものと考えてください。体系的でチェックリストに基づいたアプローチにより、却下を最小限に抑え、最も厳しい顧客に対しても信頼を築くことができます。」

これらの戦略とテンプレートを活用すれば、一般的な落とし穴を回避し、却下に対して自信を持って対応し、そして貴社の pPAP生産 プロセスは順調に進行中です。次に、ドキュメント作成プロセスをさらに効率化するために、コピー使用可能の成果物サンプルと注釈を提供します。

コピー使用可能なPPAP成果物サンプルおよび注釈

PPAPパッケージを作成する際、明確ですぐに使えるテンプレートがあれば、ドラフト作成にかかる何時間もの手間を省くことができ、提出物全体での一貫性を確保するのに役立ちます。以下には、最も要求されるPPAP文書の実用的な例を示します。各フィールドには注釈が付けられているため、全体の証拠パッケージとの関連が明確になります。これらのサンプルはベストプラクティスおよび実際のフォーマットに基づいているため、次の pPAP生産 プロジェクト

記入済み部品出荷承認書(PSW)テキスト例

部品の提出令状 (PSW)

部品名: [部品名] (図面およびBOMと一致)

部品番号: [部品番号] (トレーサビリティのための一意な識別子)

エンジニアリング変更レベル: [改訂版/ECN] (最新の承認済み設計を示しています)

組織名: [Your Company Name] (記録上のサプライヤー)

製造場所: [工場/住所] (部品が生産される場所)

提出レベル: [レベル 1~5] (顧客の要請に準拠)

提出理由: [新部品、設計変更など] (PPAPが発動される理由)

宣言:「当社は、提出サンプルおよび関連文書がすべての規定要件を満たしており、顧客およびAIAG PPAP-4ガイドラインに従ってすべての支援データを保管していることを証明します。」

意見: [追加説明または顧客固有の備考]

ヒント: PSWはPPAPパッケージの正式な概要であり、顧客が別途指定しない限り、各部品番号ごとに必要です。すべての項目が関連資料および最新の設計改訂と一致しているか、必ず再確認してください。

注釈付き寸法結果表

| バルーン番号 | 特徴 | 仕様リファレンス | 測定方法/工具 | 結果の要約 | 配置 |

|---|---|---|---|---|---|

| 1 | 外径 | ø10.10–0.02 | 微小メートル | 10.08 / 10.09 / 10.10 | 合格 |

| 2 | 表面粗さ | 6.3 Ra | 粗さ試験機 | 6.1 / 6.2 / 6.3 | 合格 |

| 3 | シャムファー | 1 x 30° | Visual | わかった | 合格 |

- 風船記号番号: トレーサビリティのため、風船記号付き図面へのリンク。

- 特徴: 図面に指定された測定対象の特徴。

- 仕様参照: その特徴に関する公差または要求事項。

- 方法/工具: 使用される測定装置または検査方法。

- 結果の概要: 測定されたサンプル結果または値の範囲。

- 判定: 結果が要求事項を満たしているかどうかを示します(合格/不合格)。

各主要特性の適合状況を素早く伝えるために、このフォーマットを使用してください。より詳細な 例を含むPPAP文書 表の場合は、必要に応じて作業者、日付、その他の備考を追加することもできます。 [参考] .

PFMEAおよびコントロールプランの抜粋テンプレート

PFMEAとコントロールプランをどのように連携させれば、特殊特性や管理項目を明確にマッピングできるか悩んだことはありませんか?以下はその一例です。

- 工程ステップ: シャフト加工

- 潜在的故障モード: 仕様外の直径

- 効果: 組立干渉

- 原因: 金型の摩耗

- 現在の管理方法: 定期的なマイクロメータ点検

- 検出: 工程内全数検査

- 深刻度/発生頻度/検出可能性: 深刻度 8、発生頻度 3、検出可能性 4、RPN = 96

- 推奨対策: 検査頻度を増加

- 工程ステップ: シャフト加工

- 特徴: 外径

- 仕様/公差: ø10.10–0.02

- 制御方法: 30分ごとのマイクロメータ測定

- 対応計画: 仕様外の場合、生産を停止し、工具を交換

- サンプルサイズ/頻度: 1区間あたり1個

- 責任者: オペレーター、品質保証検査員

注記: PFMEAはリスクと管理のギャップを特定し、コントロールプランは具体的な監視および対応手順を文書化する。両文書で用語や特徴名の一貫性を保つことは、堅牢なプロセスを実現するために極めて重要である。 部品提出保証 PPAP 包装する。

一貫性と適応のための簡単なヒント

- すべてのプレースホルダー(例:[部品名]、[仕様/公差])を、顧客の正確な用語および最新の改訂版に置き換えてください。

- PSW、寸法結果、管理計画など、すべての文書で名称表記を一貫して保つようにしてください。

- それぞれの ppap 部品納入保証書 、裏付ける証拠資料が参照可能でトレーサブルであることを確認してください。

- レビュー担当者が各成果物を容易に見つけられるよう、パッケージ内に目次ページを保持してください。

これらの注釈付きテンプレートを使用することで、文書作成プロセスを効率化し、抜け漏れのリスクを低減し、プロフェッショナルで監査対応可能なPPAP提出物を提供できます。次に、PPAPプロセスを加速するために最適な製造パートナーを選ぶためのガイダンスをご紹介します。

PPAP生産を加速するための最適なパートナー選び

PPAP対応可能な製造パートナーに求めるべきポイント

立ち上げが順調に進むか、あるいは高コストな遅延に悩まされるかがサプライヤーのパフォーマンスにかかっている場合、適切な製造パートナーを選ぶことが pPAP生産 は極めて重要です。自動車プロジェクトで厳しい納期に直面している状況を想像してみてください。複数のベンダーとやり取りするよりも、自動車業界全般に精通した単一の統合チームに依存できる方が良いのではないでしょうか。 製造プロセス 答えは明らかです。適切なパートナー選びが、提出期限や品質の結果を左右する可能性さえあります。

では、次回のPPAP主導のプログラムにおいて潜在的なサプライヤーを評価する際に何に注目すべきでしょうか?以下の実用的なチェックリストが、 自動車業界の調達 決定をサポートします。

| パートナー選定基準 | PPAPにおける重要性 |

|---|---|

| IATF 16949認証 | 自動車業界の規格に準拠した堅牢な品質マネジメントを実証していること—これは pPAP認証 および顧客の信頼を得るために不可欠です。 |

| 一つの屋根の下での多工程対応能力 | 引き継ぎを削減し、トレーサビリティを簡素化し、すべてを ppap services 連携させた状態に保ちます。特に複雑なアセンブリに有効です。 |

| 迅速なプロトタイプ作成と短いリードタイム | 設計から生産までの aPQPおよびPPAPプロセスの統合についてさらに詳しく知りたい場合は 高速なイテレーションと寸法・材料の検証に迅速なエビデンス生成を可能にすることで開発を加速します。 |

| 文書化されたAPQPのプロセス | 設計から量産に至るまでプロセスの厳密性、リスク管理、明確な文書化を確保し、PPAP段階での予期せぬ問題を最小限に抑えます。 |

| OEM/Tier 1ポータルでの実績 | スムーズな提出、顧客固有要件への準拠、および迅速なフィードバックサイクルを実現します。 |

統合されたプロセスが提出サイクルを短縮する仕組み

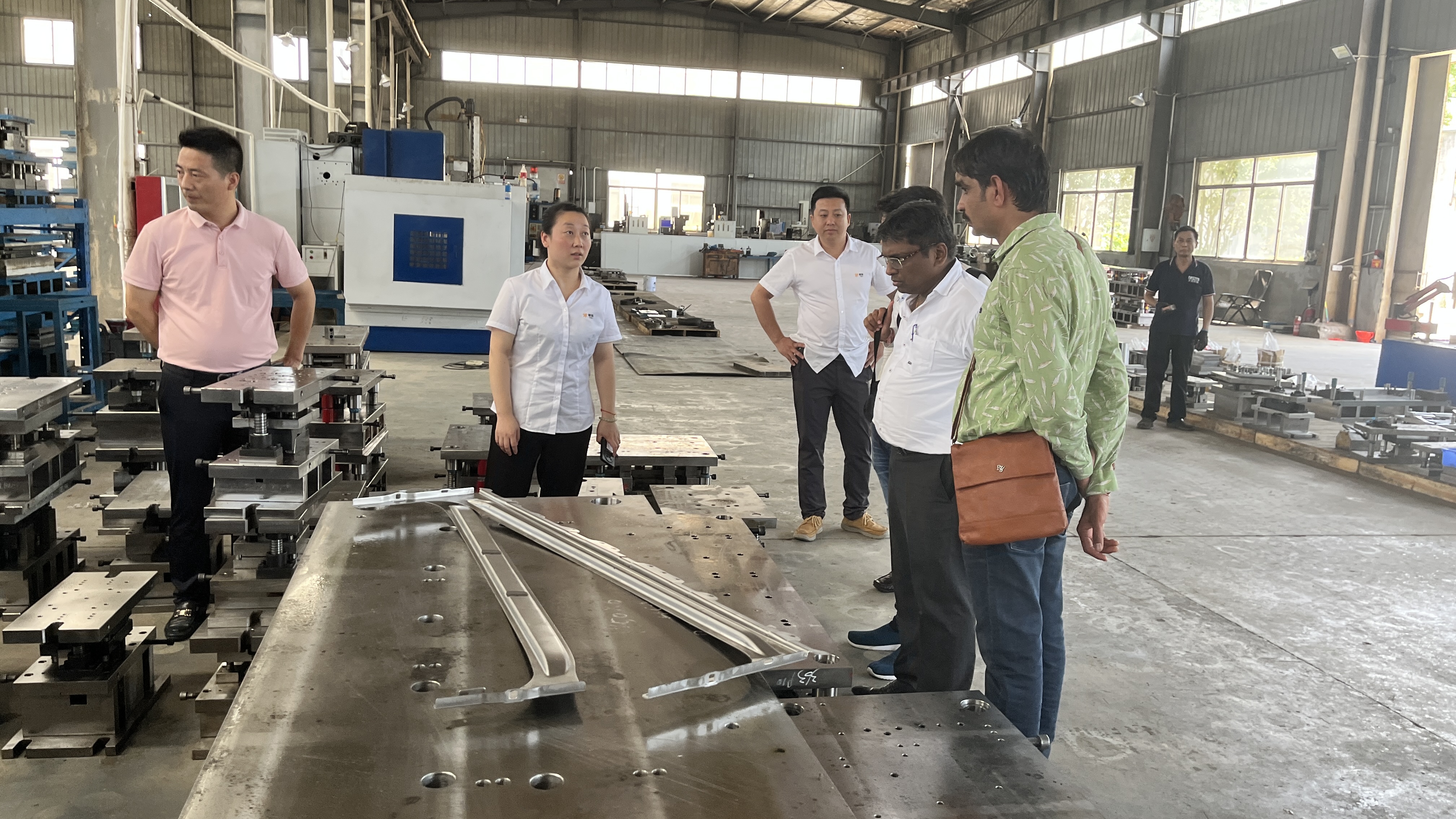

これらの条件をすべて満たすサプライヤーと提携すれば、スピードと信頼性に明らかな違いが現れます。例えば、 シャオイ金属技術 はIATF 16949認証を取得したメーカーであり、高精度の自動車部品に関するエンドツーエンドのソリューションを提供しています。スタンピング、冷間成形、CNC加工、溶接を一括して行うワンストップアプローチにより、設計から最終検査までのすべての工程が一元管理されます。この統合によって、エラーのリスクが低減され、コミュニケーションが迅速化し、すべてのPPAP関連資料を単一の出所に遡って追跡できるようになります。

迅速なプロトタイピングも大きな変革をもたらします。初期設計から初回納入品の承認までを数週間からわずか数日へと短縮することを想像してみてください。寸法データを迅速に作成できるため、顧客からのフィードバックに対応しながら工程管理の改善を重ねることができ、問題が遅延につながる前に解決できます。これは特に 自動車業界のプロセス —日々が重要であり、細部へのこだわりが意味を持つ場所。

- ワンストップ生産: コミュニケーションのギャップや文書の不一致を削減します。

- 単一ソースでのトレーサビリティ: 監査や顧客レビューのための証拠収集を簡素化します。

- 迅速なPPAPサイクル: 迅速なプロトタイピングと社内工程管理により、短納期を実現し、再提出の回数を減らします。

- 一貫したトレーニング: 文書化されたAPQPおよび pPAPトレーニング 新しい要件や顧客基準に柔軟に対応できるチーム。

ワンストップサプライヤーは、引き継ぎの削減、再作業の最小化、監査対応可能な一貫した文書の提供により、PPAPプロセスを効率化します。これにより、書類作業ではなく、イノベーションに集中できます。

原型制作からPSWまで、最小限の摩擦で進める

最近、後工程でのPPAP拒否に直面したときのことを思い出してください。それは証拠資料の欠如、トレーサビリティの不明確さ、あるいは第三者ベンダーによる遅延が原因でしたか? 統合された機能と自動車業界の経験を持つパートナーは、こうした落とし穴を回避するのに役立ちます。そのようなパートナーは pPAP生産 の細部を理解し、顧客固有の要件や癖を予測し、試作品サンプルから最終的な部品提出保証書(PSW)に至るまでのすべての成果物が承認に向け適切に整備されていることを保証します。

これらの選定基準を優先することで、プロジェクトリスクを低減するだけでなく、市場投入までの時間を短縮できます。競争が激しく、 製造プロセス が常に進化する環境において、適切なパートナーは品質、コンプライアンス、スピードの実現に向けて最も強力な資産となります。

PPAP生産に関するよくある質問

1. PPAPの5つのレベルとは何ですか、またそれらはいつ使用されますか?

5つのPPAPレベルは、部品承認に必要な文書化の範囲を定義しています。レベル1は標準部品などに対して、部品提出保証書(PSW)のみの提出を要求します。レベル2では限定的な補足資料が追加され、最も一般的なレベル3では完全な証拠パッケージの提出が求められます。レベル4および5は顧客のニーズに応じてカスタマイズされるか、現地でのレビューを含みます。選択されるレベルは、部品の複雑さ、リスク、および顧客の要件によって決まります。

2. PPAPと初品検査(FAI)の違いは何ですか?

PPAPは量産への製品および工程の準備完了を包括的に確認する承認プロセスであり、一式の文書提出を必要とします。一方、FAIは仕様との一致を確認するために単一の製造品を検証し、初期の適合性に焦点を当てます。FAIはPPAPに寸法データとして含まれる場合がありますが、PPAPはより広範な工程承認と継続的な要件をカバーしています。

3. CADファイルやデジタル提出物に対してもPPAPは必要ですか?

はい、現代のPPAP提出ではCADファイルやデジタル成果物が求められることがよくあります。設計記録には製品製造情報(PMI)付きの3Dモデルが含まれることがあり、デジタル出力物は従来のPPAP文書に直接対応付けることができます。どのデジタル形式が受け入れ可能であるか、またモデルと図面のどちらが優先されるかについては、常に顧客と確認してください。

4. 部品提出保証書(PSW)とは何か、またその重要性は?

PSWは、PPAPにおいてすべての部品および工程が顧客の要求事項を満たしていることを正式に宣言する文書です。提出内容を要約し、関連する裏付け資料を参照して、サプライヤーの承認担当者が署名します。PSWの承認は量産移行および継続的なサプライヤーと顧客の合意形成にとって不可欠です。

5. 適切な製造パートナーはどのようにPPAP生産を加速できるのか?

IATF 16949認証を取得し、社内に複数の工程能力と迅速なプロトタイピング体制を備えたパートナーは、PPAPプロセスを効率化します。統合されたチームにより、引継ぎが減少し、トレーサビリティが向上するとともに、より迅速で一貫性のあるドキュメント提出が可能になります。例えば、紹義金属科技(Shaoyi Metal Technology)はワンストップソリューションを提供しており、開発サイクルの短縮と提出品質の向上を支援しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——