PPAP文書の解説:18の要素、レベル1~5、ツール

核心だけを伝えるPPAP文書の解説

新しい自動車部品を立ち上げる際、あるいは既存の部品に小さな変更を加える場合でも、顧客に対して常に高品質な部品を供給できることをどのように証明すればよいでしょうか。そのために活用されるのが PPAP文書 です。これまで「 pPAPとは何か ?」と疑問に思ったことや、「 PPAPの定義 」について、実際の製造現場で意味が通るような明確な説明を探したことがあるなら、ここはまさにあなた向けの内容です。

PPAPの定義と目的

PPAPは、製品または工程に変更が加えられる前後において、サプライヤーが顧客の設計および品質要求事項を一貫して満たす能力を持っていることを示す、文書と証拠の体系的なセットである、生産部品承認プロセス(Production Part Approval Process)です。

簡単に言えば、PPAP文書とは、サプライヤーが設計要件をすべて理解しており、適合する部品を製造できるプロセスを確立していることを示すために、顧客(特に自動車や航空宇宙業界など)に提出する証明資料のパッケージです。これらの文書は単なる書類作業ではなく、グローバルなサプライチェーンにおいてリスクが高い状況での信頼構築や円滑な立ち上げを実現するために不可欠です。

PPAP文書によるリスク低減の仕組み

顧客が意図した通りに合わない、機能しない、耐久性がない部品の出荷を受け取る状況を想像してください。そのコストは時間的・金銭的・評判面で非常に大きくなる可能性があります。PPAP文書は以下のような方法でこうした問題を防止します。

- 設計意図の証明 : 全ての図面、仕様、および要求事項が完全に理解され、合意されていることを確認します。

- 工程能力の検証 : 製造プロセスが公差および品質基準内での部品生産を確実に実行できることを示します。

- 変更の管理 : 工程または設計上の変更が実施前にレビューされ、文書化され、承認されることを保証します。

- サプライヤーの準備完了の確認 : サプライヤーのシステム、管理体制、およびチームが予期せぬ問題なく量産開始または生産再開の準備ができていることを示します。

これらの目的に注力することで、PPAP文書はサプライヤーと顧客双方にとってリスク低減ツールとして機能し、製品投入後の高コストなエラー発生の可能性を減少させます。 (1Factory) .

APQPとPPAPの関連性

では、PPAP文書は品質計画の全体像の中でどのような役割を果たすのでしょうか?ここにAPQP(Advanced Product Quality Planning:先進的製品品質計画)が登場します。APQPは、新製品および新プロセスの計画、開発、検証を行うための体系的な手法です。APQPを道順と考え、PPAPをその道順に従って目的の結果を達成したことを証明する最終チェックポイントだと考えてください。

APQPの過程で、チームはFMEA(故障モード影響分析)、管理計画書(コントロールプラン)、工程フロー図などのツールを用いてリスクを特定し、対策を講じます。その後、PPAP文書はこれらの対策が実際の量産で機能していることの証拠を示し、計画と実行の間にあるギャップを埋める役割を果たします。

PPAPが承認プロセスに位置づけられる場所

PPAP文書は通常、以下の2つの重要なタイミングで要求されます。

- 新規または大幅に変更された部品の量産開始前

- 設計、材料、工程、サプライヤー、または生産場所の変更後

これは、サプライヤーがシステムおよび文書を常に維持し、要求があった際にPPAPを提出できる状態にしておく必要があることを意味します。この production part approval process は一回限りの出来事ではなく、製品ライフサイクル全体を通じた品質と透明性への継続的な取り組みです。

なぜ本ガイドがさらに踏み込むのか

「 ppap meaning in manufacturing 」について明確な回答を探している方、あるいはPPAP文書の作成に役立つ実用的なリソースを求めている方に向けて、本記事は設計されています。ここでは単にPPAPの18項目を列挙するだけでなく、要約表、注釈付きの例、タイムライン、トラブルシューティングのヒントも提供します。これにより、プロセス全体を自信を持って進め、よくある落とし穴を回避できます。

PPAP各項目の完全リファレンス表

PPAPチェックリストを見て、「それぞれの文書は実際に何の目的を持ち、誰が責任を負うのか?」と疑問に思ったことはありませんか?あなた一人ではありません。PPAPの 18 elements of PPAP または次回の提出物をよりスマートに準備する方法を探している場合でも、このセクションは実際に活用できる実用的で一目でわかるガイドを提供します。次のパッケージの作成、確認、監査を行う際に参照できるよう、この表をブックマークして作業用インデックスとして pPAP文書 —常に手元に置いて活用してください。

18のPPAP要素の解説

| 元素 | 目的 | 作成者 | 一般的な形式 | 参照 | よくある落とし穴 |

|---|---|---|---|---|---|

| 1. 設計記録 | すべての部品要求事項および仕様が理解されていることを確認する | 設計エンジニア | 図面、仕様書、発注書のコピー | AIAG PPAPマニュアル | 古くなった図面や改訂番号の不一致 |

| 2. エンジニアリング変更文書 | 要求された/承認された変更をすべて文書化 | エンジニアリング/変更担当者 | ECN、技術変更通知 | AIAG PPAPマニュアル | 変更承認または最新のECNの欠落 |

| 3. 顧客によるエンジニアリング承認 | 顧客のエンジニアリング承認の証拠 | サプライヤー、顧客 | 承認フォーム、逸脱免除 | AIAG PPAPマニュアル | 試作結果または逸脱文書の欠如 |

| 4. デザインFMEA(DFMEA) | 部品設計におけるリスクを分析します | 跨機能チーム | DFMEAワークシート/レポート | AIAG PPAPマニュアル | 設計変更後に更新されていない |

| 5. 工程フローダイアグラム | 製造プロセスの各工程をマッピングします | プロセス/製造エンジニア | フローチャート/ダイアグラム | AIAG PPAPマニュアル | 工程の欠落または不適合の流れ |

| 6. プロセスFMEA(PFMEA) | 製造プロセスにおけるリスクを特定する | 跨機能チーム | PFMEAワークシート/レポート | AIAG PPAPマニュアル | 実際のリスクに紐づけられていないコントロール |

| 7. コントロールプラン | 特殊特性および工程ステップに対するコントロールを一覧化 | 品質/プロセスエンジニア | 表またはマトリクス | AIAG PPAPマニュアル | PFMEAと矛盾している、または特殊特性が欠落している |

| 8. 測定システム分析(MSA) | ゲージシステムが正確で再現性があることを検証します | 品質エンジニア | ゲージR&R調査、校正記録 | AIAG PPAPマニュアル | 不完全なゲージR&Rまたは校正記録の欠落 |

| 9. 寸法結果 | すべての寸法が図面の要求仕様を満たしていることを確認します | 品質/検査 | スプレッドシート/表 | AIAG PPAPマニュアル | 図面のすべての寸法が報告されていない |

| 10. 材料/性能試験結果 | 材料および性能の適合性を確認します | ラボ/テストエンジニア | テスト概要、証明書 | AIAG PPAPマニュアル | テスト証明書の欠如または結果が不完全 |

| 11. 初期工程研究 | 工程の安定性と能力を示す | プロセス/品質エンジニア | SPCチャート、調査報告書 | AIAG PPAPマニュアル | すべての重要特性を網羅していない |

| 12. 認定試験所の文書 | 試験所がテスト実施に関して認定されていることの証明 | 品質/ラボマネージャー | ラボ認証、認定 | AIAG PPAPマニュアル | 有効期限が切れているまたは欠落しているラボ認定 |

| 13. 外観承認報告書 (AAR) | 顧客が部品の外観を承認したことを確認するもの | 品質/顧客担当者 | AARフォーム/レポート | AIAG PPAPマニュアル | 外観が重要な部品については省略される |

| 14. サンプル生産部品 | 顧客によるレビュー/保管用の実物サンプル | 供給者 | 実物部品、写真 | AIAG PPAPマニュアル | 書類と一致しない、または保管情報が欠落 |

| 15. マスターサンプル | 継続的な比較のためのベンチマークサンプル | サプライヤー、顧客 | 署名済みサンプル部品 | AIAG PPAPマニュアル | 未署名/承認されていない、またはトレーニング用に利用不可 |

| 16. 確認補助具 | 検査に使用されるツールのリスト作成および較正 | 品質/プロセスエンジニア | ツールリスト、較正スケジュール | AIAG PPAPマニュアル | 較正されていない補助具またはリストが不完全 |

| 17. 顧客固有の要求事項 | 顧客からの特別な要求事項を文書化する | サプライヤー/アカウントマネージャー | CSRチェックリスト、フォーム | AIAG PPAPマニュアル | 見逃されたまたは誤解された顧客固有の詳細 |

| 18. 部品承認保証書(PSW) | PPAP全体の概要、宣言および承認 | 品質管理者 | PSWフォーム | AIAG PPAPマニュアル | 不適切な提出レベルまたは署名の欠落 |

各PPAP文書を作成するのは誰か?

ほとんどの ppap 要素 クロスファンクショナルなチームワークが必要です。たとえば、PFMEAおよび管理計画書は、エンジニアリング、品質、製造部門のメンバーからなるチームによって共同で作成することが望ましいです。試験室の文書および試験結果は、常に適格な試験室および品質管理者と連携して作成する必要があります。AIAGのPPAPマニュアルおよび顧客要求事項に沿ってチームを統一しておくことが、円滑な承認を得るために極めて重要です。

目的および一般的な形式(概要)

- 報告書 :FMEA、MSA、プロセス研究に使用されるもので、通常は表形式またはワークシート形式を取ります。

- 表/スプレッドシート :寸法結果、管理計画書、検査補助ツールなどに一般的に用いられます。

- ナラティブ/フォーム :PSW(部品出荷保証書)、設計変更文書、外観承認報告書などに必要です。

- 物理的証拠 :標準サンプルおよび量産前サンプル部品が含まれます。

参照することによって aiag ppap manual pdf または貴組織の標準ライブラリを使用することで、毎回適切なテンプレートとフォーマットを使用していることを確実にできます。

公式ガイダンスの入手先

- AIAG PPAPマニュアル :PPAPの18項目すべてに関する定義、サンプルフォームおよび期待される内容の信頼できる情報源です( クオリティーワン ).

- IATF 16949 :PPAP文書を補完する包括的な品質システム要件について。

- 顧客別マニュアル :常に顧客からの固有の要件やフォーマットを確認してください。

各項目の関連付けと落とし穴回避のヒント

- PFMEAがコントロールプランを導くようにし、一貫性を確保するために両方を併せてレビューしてください。

- MSAの調査結果を活用して、寸法に関する結果および継続的な工程管理の両方をサポートしてください。

- 古くなった図面を提出したり、顧客固有の要求事項を無視したりしてはいけません。これらは一般的な拒否要因です。

- すべての特殊特性が明確に識別され、関連するすべての文書に一貫して反映されていることを再度確認してください。

これで18の要素について包括的なリファレンスが得られましたので、次のセクションでは、これらの文書を適切なPPAP提出レベルに対応させる方法を説明します。これにより、顧客のニーズに対して過不足なく準備できるようになります。

PPAPレベルを理解し、適切な範囲を選択する

なぜあるPPAP提出は簡単なのに、他の提出は大量の書類作業のように感じるのかと思ったことはありませんか?その答えは、多くの場合、プロジェクトに適した Ppap レベル を選ぶことにあります。PPAPの レベルを理解すれば これにより、ドキュメントを顧客のニーズに合わせて調整でき、時間の節約、リスクの低減、信頼の構築が可能になります。期待される内容を常に把握し、適切な提出範囲を交渉できるよう、5つのレベルについて詳しく見ていきましょう。

PPAP提出レベル一覧

| Ppap レベル | 提出内容 | 保管要件 | 典型的な発生状況 | 顧客からの期待 | 服用する時期 |

|---|---|---|---|---|---|

| レベル1 | 部品承認保証書(PSW)のみ | すべての補助資料はサプライヤーが保管 | 実績のある低リスク・シンプルな部品 | 迅速な承認、最小限のレビュー | 基本的なファスナー、非重要部品のプラスチックキャップ |

| レベル2 | PSW+選択されたサンプルおよび限定データ(例:寸法、材質証明) | 完全なパッケージがサプライヤーに保管されている | 中程度の複雑さ、小さな変更、または実績のある新規サプライヤー | ある程度の証拠が必要だが、完全な文書は不要 | ブラケット、簡易機械加工部品、設計の小幅な更新 |

| レベル3 | PSW+完全なサポートデータ+製品サンプル | サプライヤーでコピーを保持;すべての文書を顧客に提出 | 新規部品、高複雑度部品、安全/重要部品、または規制要件対象品 | 18項目すべての包括的なレビュー | エンジン部品、安全システム、新製品のリリース |

| レベル4 | 顧客が指定するPSWおよびその他の書類 | 顧客によって定義される。特別なフォームまたは試験を要することがある | 顧客固有のニーズ、特別な規制または運用上の要件 | カスタマイズされた提出物。証拠は顧客が定義 | 医療機器、特別なコンプライアンス要件を持つ部品 |

| レベル5 | PSWおよび完全なパッケージ。現地でのレビュー用にすべてのデータが利用可能 | すべての書類およびサンプルがサプライヤーの現場で準備完了 | リスクが最も高く、重要な用途、または顧客による監査が必要 | 現地監査。プロセスと管理について詳細な調査 | 航空宇宙、重要なエンジン部品、または特別な要請によるもの |

レベル3が適切な場合

レベル3のPPAPは圧倒的に最も一般的であり、その理由も明確です。新規部品、大きな変更、またはリスクや複雑さが大きいものに対して標準的に使用されます。安全関連の部品や、自社の工程にとって新しい部品を供給する場合は、顧客が レベル3 PPAP を要求してくることを予期すべきです。これはPSW、全18項目、および実物サンプルを提出して審査を受けることを意味します。この pPAPレベル3の要件 により、量産開始前に顧客が完全な信頼を持つことができるようになります (Six Sigma Development Solutions) .

レベル別に要求される証拠

- レベル1 PSWのみ—迅速かつ簡易ですが、低リスクの部品に限られます。

- レベル2 PSWに加えて、いくつかのテスト結果やサンプルなどの対象となる証拠を含めたもの。これは一般的に レベル2 PPAP と呼ばれ、中程度の変更時や顧客がもう少し確実な保証を求める場合に適しています。

- レベル3 完全なパッケージ—PSW、全18要素、および製品サンプル。特に指定がない限り、これが標準です。

- レベル4 PSWに加え、顧客が要求するものをすべて含める。 レベル4 PPAP は柔軟性があり、カスタム要件に使用されます。

- レベル5 レベル3の内容に加え、すべての文書およびサンプルが現地での顧客レビューまたは監査に備えて準備できていなければなりません。

覚えておいてください。すべてのPPAPレベルには部品提出保証書(PSW)が含まれます。違いは、どの程度のサポート資料を提出するか、サプライヤー側で保管するか、また特別なフォームや監査が関与するかどうかにあります。

お客様とともに適切なレベルを選択する

複雑に聞こえますか?実際にはそうではありません。以下のようにして意思決定を進めましょう。

- リスクから始めましょう。 リスク、複雑さ、または規制上の監視が高くなるほど、通常は提出レベルも高くなります。

- 早い段階で確認しましょう。 顧客がどのレベルのPPAPを要求しているか明確にしてください。勝手に想定しないでください。

- 顧客固有の要件を確認してください。 一部のOEMやティア1サプライヤーは、既定のレベルを上書きする独自のルールを持っている場合があります。常に彼らのサプライヤーマニュアルや品質契約を確認してください。

- 必要に応じて交渉しましょう。 あなたの部品が低リスクであるにもかかわらず、顧客がレベル3を要求する場合は、特に品質実績がしっかりしている場合、より軽いレベルを正当化する根拠を提示してください。

- 合意内容を文書化してください。 後で混乱を避けるために、合意されたレベルを常に書面で確認してください。

適切なPPAPレベルはリスク、複雑さ、顧客の期待をバランスさせつつ、品質およびコンプライアンスを決して犠牲にしません。

正しく理解し適用することで ppap levels を使用すれば、提出プロセスを効率化し、過剰な作業を避け、顧客との関係をより強固にすることができます。次に、主要なPPAP文書の注釈付きの具体例を見ていきましょう。これにより、実際の成功した提出例を確認できます。

審査を通るPPAP文書の注釈付き例

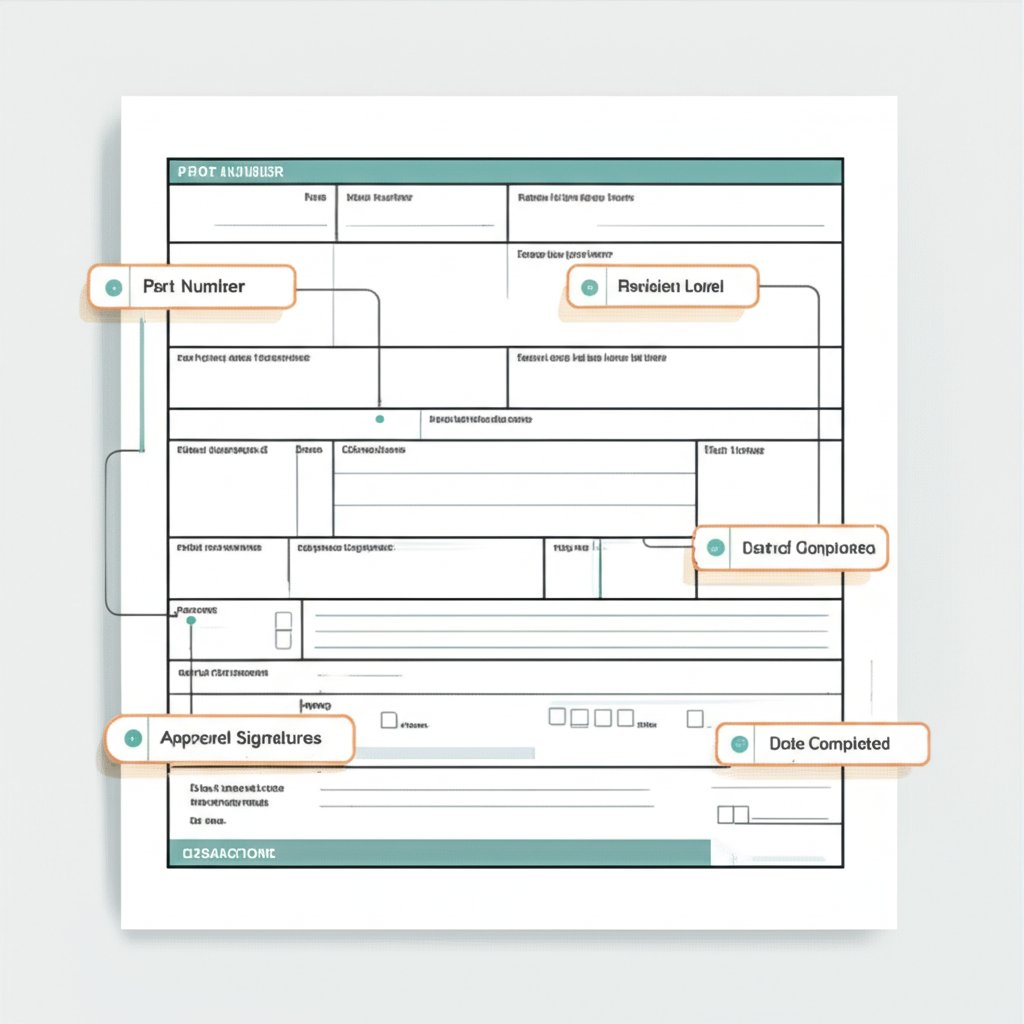

PPAPの締め切りが迫っているとき、円滑な承認と再作業の発生を分けるのは、文書が規準への適合をどれだけ明確に示しているかにかかっています。優れた ppap template または psw template とはどのようなものか気になりますか? ここでは、特に厳しく審査されるPPAP文書について、規格に準拠した注釈付きの具体例を紹介します。これにより、推測ではなく自信を持って次の提出物を作成できるようになります。

部品提出保証書(PSW)の作成方法

PSWはPPAPパッケージの集大成です。すべての要求事項を満たしたことを宣言するものであり、顧客が別途指示しない限り、すべての部品番号に対して必要となります。これまでに「 部品提出保証書とは何か または「 部品提出保証書 テンプレート 」を探したことがある方は、以下に業界のベストプラクティスおよび参考フォームに基づいた簡略化され、注釈付きの例を示します。 (InspectionXpert) :

[部品番号] — 提出された特定の部品を識別します。

[図面改訂版] — 使用された図面バージョンを示すもの。支持文書と一致している必要がある。

[提出理由] — 新規部品、設計変更、サプライヤー変更など。バイヤーは適切なトリガーであるかを確認する。

[提出レベル] — レベル1~5。付随する証拠資料の量を示す。

[製造事業所情報] — 工場/所在地。トレーサビリティを確保するための情報。

[宣言] — 要求事項が満たされており、証拠資料が用意されていることについて、サプライヤーによる正式な承認。

- よくあるエラー:部品番号/改訂番号の不一致、提出理由の欠落、誤ったレベル指定、宣言欄の署名漏れ。

覚えておいてください。実際の作業で使用する 部品提出保証の意味 これは、お客様への公式な声明として、PPAPパッケージ全体が正確かつ完全であることを示します。常に他のドキュメント類およびお客様の要件との整合性を再度確認してください。

PFMEAから管理計画への関連付け:トレーサビリティの確保

PPAPが却下される最も一般的な理由の一つは何でしょうか? PFMEAで特定されたリスクが管理計画で対処されていないことです。すべての重大な故障モードには、対応する管理方法および対応計画が存在すべきです。以下は、ベストプラクティスおよび標準ガイドラインに基づいて、これらの文書がどのように連携しているかを示す簡略化された表です。 (Plexus International) :

| 故障モード(PFMEA) | 管理方法(管理計画) | 対応計画 |

|---|---|---|

| 部品寸法の誤り | デジタルノギスによる100%検査 | 生産を停止し、不適合品を隔離して監督者に通知 |

| 表面欠陥 | 最終組立工程での外観検査 | ロットの隔離、手直し、作業者トレーニングの見直し |

| 硬度不良 | 定期的な硬度試験(ラボ認証付き) | ロットを保留、是正措置を開始、必要に応じて顧客に通知 |

- ヒント:すべてのPFMEAリスクを見直し、コントロールプランに該当する対策が存在することを確認してください。一貫性が鍵です。

- よくある落とし穴:特殊特性に対する管理項目の欠如、あいまいな対応計画、またはリスクに見合ったサンプリング頻度の不在。

寸法結果の基本:明確な報告方法

寸法結果は重要な評価項目の一つです 例を含むPPAP文書 価値。これらは部品が図面と物理的に一致していることを証明します。以下は業界のテンプレートから派生した、シンプルな報告構成です:

| 特性ID | 名義 | 公差 | 結果 | 使用ゲージ | 参照 |

|---|---|---|---|---|---|

| 1 | ø10.1 | -0.02 | 10.09 | 微小メートル | 図面改訂 L4/d |

| 2 | 6.3 Ra | マックス | 5.8 | 粗さ試験機 | 図面改訂 L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | 図面改訂 L4/d |

- ベストプラクティス:図面に要求されたすべての寸法を含め、使用したゲージを記載し、正しい図面改訂版を参照すること。

- よくあるエラー:寸法の漏れ、未校正のゲージの使用、または間違った図面バージョンの参照。

MSAおよび初期工程研究:含まれるべき内容

測定システム分析(MSA)および初期工程研究は、測定および生産の安定性に対する信頼を高めます。フォーマットは異なる場合でも、以下の内容を常に含めるべきです。

- 研究範囲 :評価された特性、ゲージ、または工程は何か?

- 理由 :なぜこれらが選ばれたのか?特別な特性、高リスク、または顧客指定によるものか?

- 方法の参照 :どの規格または方法に従ったか(例:AIAG MSAマニュアル)

- 結果の概要 :ゲージは能力があると判断されたか?主要な特性について工程は安定し、能力があるか?

例えば、MSAの説明文は次のようになります。「外径測定に使用されるデジタルノギスについて、AIAG MSAマニュアルに従ってゲージR&R分析を実施した。すべての結果は繰返し性および再現性において受入基準を満たした。」工程研究については、管理図や研究報告書を必要に応じて参照しながら、各特殊特性ごとの工程能力を要約する。

- 一般的な落とし穴:ゲージ選定の根拠が不明、手法の参照情報が不完全、またはすべての重要特性が網羅されていないこと。

例やテンプレートが重要な理由

明確で規格に準拠したテンプレート(上記のようなもの)を使用すれば、バイヤーがPPAP提出書類を審査しやすくなり、高コストな再作業のリスクを低減できます。たとえば、「 psw template について 部品提出保証書 テンプレート 」向けであれ、あるいは完全な「 ppap template 」向けであれ、常に最新の顧客要件およびAIAG要件に合わせて文書をカスタマイズしてください。

次に、PPAP提出の計画と段取りをステップごとにチェックリストとタイムライン付きで説明します。これにより、書類作成から予定通りの承認まで、予期せぬ問題を最小限に抑えながら進められます。

チェックリストとタイムラインによる段階的PPAP準備

次のPPAP提出の準備をする際に、「どこから始めればいいか」「何を再確認すべきか」がわからず悩んだことはありませんか? pPAPプロセス 」は複雑に感じられるかもしれませんが、明確で実用的なステップに分解することで、管理可能かつ監査対応可能な状態にできます。新製品の立ち上げをサポートする場合でも、変更への対応の場合でも、このガイドでは順序立てて進める方法を示します ppap チェックリスト aPQP活動にシームレスに統合され、スムーズなレビューを実現します。

量産前PPAPチェックリスト

PPAPパッケージを作成する前に、適切な成果物を準備し、顧客と整合を取ることが極めて重要です。以下は、どのプロジェクトにも適用可能なステップバイステップのアプローチです。

- 設計記録および最新の改訂版を確認する —図面、仕様書、顧客要求事項が最新であり、内部文書と一致していることを確認してください。

- 特殊特性を特定する —追加の管理またはトレーサビリティを必要とする特性について、マトリクスを作成または更新してください。

- PFMEAおよび管理計画の作成または更新 —リスクと対策が一貫しており、現在の工程フローを正確に反映していることを確認してください。

- プロセスフローダイアグラムを作成する —すべての製造および検査工程、不適合品の流れを含めてマッピングされていることを確認する。

- ゲージ戦略を確定し、MSA計画を作成する —重要特性に使用されるゲージを定義し、Gage R&R分析のスケジュールを立てる。

- 工程能力の証拠を準備する —主要な特性について、初期工程評価(SPC、工程能力指数)を計画する。

- 材料および性能試験の手配を行う —必要な認証または報告書のために、資格を持つ試験所と調整を行う。

- 提出レベルおよび顧客固有の要求事項をすり合わせる —顧客と確認する項目:どの ppap レベル が要求され、独自の証拠または書式が必要です。

- ランレートの実施スケジュール(必要に応じて) —プロセスの能力と安定性を証明するための量産試作の計画を作成します。

- ドキュメントをまとめ、部品承認書類(PSW)を完成させる —提出内容を要約し、すべての支援資料が整理され、レビュー準備ができていることを確認します。

- パッケージを提出し、必要に応じて原本を保管 —合意された証拠資料を顧客に提出し、監査または将来の参照用にコピーを保持します。

- 早期に準備すべきアーティファクト:

- 図面および設計記録

- 特殊特性マトリックス

- PFMEAおよびコントロールプランのドラフト

- MSA計画およびゲージリスト

- 初期工程研究用テンプレート

- 材料/性能試験の依頼

- 包装およびラベルの承認

設計変更後のデルタPPAP

製造では変更は常に発生しますが、それによって必ずしもPPAPを一からやり直す必要があるわけではありません。設計の更新、工程の微調整、またはサプライヤーの変更に対応する際には、「 デルタPPAP 」が適した手段です。以下にその範囲の設定と文書化の方法を示します:

- 影響を受ける要素を特定する —変更の影響を受ける18のPPAP要素のうちどれが該当するかを特定する(例:更新された図面、改訂されたPFMEA、新しい材料証明書など)。

- トレーサビリティを維持する —元の承認済みPPAPを参照し、改訂された文書とその適用日を明確に示す。

- 顧客との連携を行う —どの資料を再提出する必要があるか早期に合意し、完全なパッケージまたは部分的なパッケージのいずれが必要とされるかを確認する。

- 変更の理由を文書化する —工学的変更通知および継続的な適合性を示すサポートとなる検証や試験結果を含める。

デルタPPAPにより、文書は簡潔かつ関連性を保たれ、必要な更新内容のみがレビュー対象となり、同時に当初の承認の整合性が維持されます。変更管理と aPQPおよびPPAPプロセスの統合についてさらに詳しく知りたい場合は 、貴組織のAPQP手順を参照するか、対象を絞った pPAPトレーニング あなたのチームのために。

タイムラインと責任分担

より広範な aPQPプロセス とともにPPAP活動を計画することは、直前の慌てた対応や納期の missed deadlines を回避するのに役立ちます。以下はカスタマイズ可能なサンプルタイムラインテンプレートです。

| 週 | オーナー | 納品物 | リスク/障壁 |

|---|---|---|---|

| 1 | 設計エンジニア | 図面および特殊特性の確認 | 顧客による明確化待ち |

| 2 | APQPリード | PFMEAおよび工程フローの更新 | 工程詳細が不完全 |

| 3 | 品質エンジニア | MSA計画およびゲージ選定の確定 | ゲージの入手可能性またはキャリブレーションの遅延 |

| 4 | ラボマネージャー | 材料/性能試験の開始 | 試験室の能力、サンプルの準備状況 |

| 5 | プロセスエンジニア | 初期工程研究および工程能力分析の実施 | 工程の不安定性、データの不足 |

| 6 | 品質管理者 | PPAPパッケージの作成、PSWの完了 | 署名の欠落、未解決の不適合事項 |

| 7 | サプライヤー品質 | 顧客に提出し、原本を保管してください | 顧客レビューのフィードバック |

このテンプレートを活用することで、役割の明確化、リスクの早期発見、提出物の進捗管理が可能になります。タイムライン全体にわたり aPQP PPAP 活動を統合することで、準備の整備が進み、立ち上げ時の緊急対応が減少します。

構造化された pPAP手順 —チェックリストから差分更新、タイムライン管理まで—に従うことで、顧客の要求事項を満たすだけでなく、能動的な品質計画の文化を築くことができます。次に、バイヤーがPPAPパッケージをどのように評価するか、および一般的な却下要因を回避するための対策について説明します。

承認決定と却下回避の方法

PPAPパッケージに数週間を費やしたにもかかわらず、顧客から「提出物は却下されました。再提出してください」と返答される状況を想像してみてください。腹立たしいですよね? バイヤーが pPAP文書 そして、承認または拒否を引き起こす要因こそが、よりスムーズな承認と遅延の削減への鍵となります。では、どのような点を確認すればよいか、また提出前に最もよくある落とし穴をどう修正すればよいかを明確にするために、 pPAP承認プロセス を分解してみましょう。

バイヤーがPPAP提出物を評価する方法

顧客があなたのPPAPパッケージを受け取ったとき、そのレビューは体系的かつ細部にわたって行われます。単にチェックボックスが埋まっているかどうかを見るのではなく、設計記録や測定結果、サンプル部品が最新の顧客図面および改訂版と一致しているか、PFMEA、管理計画、検査結果を通じてすべての特殊特性が明確に特定され管理されているか、提出された証拠が顧客の要求事項およびAIAG PPAPマニュアルに整合しているかを確認したいのです。以下が、多くのバイヤーが注目するポイントです。

- 図面との整合性 :設計記録、寸法測定結果、およびサンプル部品は、最新の顧客図面および改訂版と一致していますか?

- 特殊特性の展開 :すべての特殊特性がPFMEA、管理計画、検査結果を通じて明確に特定され、管理されていますか?

- 証拠の一貫性 提出された資料の18項目すべてが一貫したストーリーを伝えていますか?仕様の不一致、署名の欠落、または古くなったフォームはありませんか?

- MSAの適切性 ゲージR&R研究および校正記録は、完全で最新であり、重要な測定項目に関連していますか?

- 工程研究の根拠 初期工程研究(SPC、能力分析)は、すべての重要特性および特殊特性をカバーしていますか?

- 包装検証 包装が顧客要件を満たし、製品を保護することを確認および文書化しましたか?

- 変更のトレーサビリティ 設計変更は明確に文書化されており、影響を受けるPPAP要素もそれに応じて更新されていますか?

- 顧客特有の要求 標準の範囲を超えて、顧客が要求する独自のフォーム、データ、または証拠に対応しましたか?

〜用 pPAP要求レベル3 。バイヤーは、すべての要素が注意深く準備され、内部的に整合性が取れた完全で詳細な提出を期待しています。抜けや不一致があると、遅延または即時却下につながる可能性があります。

一般的な却下要因と対策

経験豊富なチームでも回避可能な問題に遭遇することがあります。以下は最も頻繁に見られる却下要因と、それらが障害となる前に解決する方法です。

- 改訂番号の不一致 :寸法結果や管理計画で参照されている図面の改訂番号が、顧客の期待するものと異なる場合、すべての文書を正しいバージョンに更新し、整合性を再度確認してください。

- 特殊特性管理の未完 :すべての特殊特性がPFMEAで特定され、管理計画で管理されており、かつ測定結果に反映されていることを確認してください。たった1つでも欠落すると再提出を求められる可能性があります。

- 未署名または古くなったPSW :部品承認保証書(PSW)は、適切な責任者による署名が必須であり、提出理由および提出レベルが最新の状態で正確に記入されている必要があります。

- ゲージの根拠が不十分、またはMSAが不足 :重要寸法について測定システム分析(MSA)が欠けている場合、必要なゲージR&R研究を実施し記録するか、必要に応じて校正記録を含めてください。

- 省略または不完全な工程研究 :重要特性については、常に工程能力調査またはSPC管理図を含めてください。工程能力がまだ達成されていない場合は、暫定的な管理方法および改善計画を文書化してください。

- 顧客固有のフォームまたはデータが欠落 :追加要件がないか確認するために、取引先のサプライヤーマニュアルを確認し、提出パッケージにそれらを含めてください。

構造化された内部ワークフローを確立し、特に提出前には定期的に部門横断的なレビューを行うことで pPAP要求レベル3 、これらの問題のほとんどを早期に発見できます。

判断結果と次のステップ

「PPAP承認の判断は通常、以下の3つのカテゴリに分けられます:完全承認(すべての要件を満たしている)、暫定承認(条件付きで限定生産を許可)、拒否(是正措置を講じた上で再提出が必要)。」

- 完全承認 :パッケージが完全かつ一貫性があるため、量産への移行が許可されます。

- 暫定承認 :すべての要件が完全に満たされていませんが、顧客が特定の問題を解決するまでの間、限定的な出荷を許可しています。通常は明確なアクションプランとスケジュールに基づいています。

- リジェクション :大きなギャップ、矛盾、または欠落している要素があるため、全容または一部のパッケージを修正して再提出する必要があります。

を改善するために pPAP承認 評価にあたっては、内部の一貫性、トレーサビリティ、および顧客との能動的なコミュニケーションに注力してください。常に最新かつ正確な受入基準として、 AIAG PPAPマニュアル および該当する場合はIATF 16949の条項を参照してください。不明な点がある場合は、顧客に確認を取るか、優良事例の提出例を尋ねてください。多くの組織ではテンプレートやチェックリストを提供しており、それにより顧客の 承認プロセスに合わせやすくなります .

これらの教訓を活かす準備はできていますか?次に、製造する部品の種類に応じてPPAP文書戦略をカスタマイズする方法をご紹介します。これにより、何を製造している場合でも、重要な詳細を見逃すことなく対応できます。

部品タイプに応じたPPAPの最適化—必須項目を確実に押さえる

ファッションにおいて ppap 製造 、ワンサイズですべてに対応することはほとんど不可能です。量産部品承認プロセス(PPAP)の基本要件は同じですが、文書化の方法や重点的に管理すべきリスクの強調方法は、製造する部品の種類によって大きく異なります。では、ファスナーや高技術コネクタなど多様な部品すべてに対して、どのようにして ppap 品質 を確保すればよいでしょうか?ここでは部品タイプごとに詳しく解説し、工場内で扱うどんな部品についても、重要なポイントを確実に押さえる方法をお伝えします。

ファスナーおよび冷間成形部品

- 材質証明書: 材料の混同がよく発生するリスクであるため、溶融源およびロットまで完全なトレーサビリティを常に提供してください。

- ねじゲージの選定理由: 特定のねじゲージを選んだ理由を明確に文書化し、キャリブレーションの証拠を提示してください。自動車業界のプロセス部品では、バイヤーがこの点を特に厳しく審査します。

- 寸法結果: 印刷されたすべての特徴をカバーしてください。ただし、特に重要なねじ部および頭部の寸法には重点を置いてください。

- PFMEAの焦点: 工具摩耗、金型破損、材料硬度のばらつきなどのリスクを強調してください。

- 管理計画の詳細: 特殊特性については頻繁に点検を行い、公差外れのねじに対する対応策を文書化してください。

- 試験所の文書化: 材料および硬度試験には認定を受けた試験所のみを使用し、その認定書を提出資料に含めてください。

切削加工部品

- 工程能力に関する説明: 重要寸法(例:内径、ねじ、表面)については、しっかりとした初期工程評価を提供し、工程能力に対するアプローチを説明してください。

- 測定器戦略: ゲージの選定根拠を文書化し、すべてのカスタムまたは高リスク測定項目についてMSA(ゲージR&R)研究を含めてください。

- PFMEAの深さ: 工具の破損、セットアップエラー、表面仕上げの欠陥などのリスクに対処してください。

- 管理計画書(Control Plan): PFMEAから得られたすべての特殊特性をマッピングし、それぞれに対して明確な対応計画を定義してください。

- 包装/取り扱い: 機械加工後のキズ、凹み、汚染を防止する方法を明記してください。高価な部品では購入者の懸念事項となることがよくあります。

- 試験所の文書化: 寸法または金属組織の検証に外部の試験所を使用する場合、その認定書および試験方法をPPAPパッケージに添付してください。

電子コネクタおよびアセンブリ

- 機能検証: 図面で要求される通り、電気的導通性、絶縁抵抗、および着脱サイクルの実施証拠を含めてください。

- 段階的プロセス監査: 人的誤りが主要なリスクであるため、組立工程および作業者トレーニングの監査方法を示してください。

- ESD/取扱い管理: 静電気放電保護措置および包装手順を文書化してください。

- PFMEAの重点: はんだ接合部の破損、ピンの位置ずれ、ハウジングの亀裂などのリスクに注力してください。

- 管理計画書(Control Plan): 工程内および最終工程での機能試験の詳細を記載し、故障発生時の対応計画を明示してください。

- 試験所の文書化: 環境または電気試験については、すべての結果が認定を受けた 試験所から得られていることを確認してください およびその資格を参照してください。

比較表:部品タイプ別のPPAPの重点

| 部品タイプ | 主なリスク | 文書化の重点 | 一般的なバイヤーの懸念点 |

|---|---|---|---|

| ファスナー/冷間成形品 | 材料の混同、ねじの品質、工具の摩耗 | 材質証明書、ねじゲージの根拠、試験所の認定 | トレーサビリティ、ねじの適合性、硬度の一貫性 |

| 切削加工部品 | 寸法精度、表面仕上げ、工具の破損 | 工程能力調査、MSA、包装/取り扱い | 重要特性の管理、ゲージのトレーサビリティ、損傷防止 |

| コネクタ/アセンブリ | 電気的機能、静電気対策(ESD)、組立エラー | 機能試験の証拠、ESDプロトコル、レイヤード監査 | 性能検証、作業員のトレーニング、環境に対する堅牢性 |

お忘れなく:顧客固有要件および特殊特性

部品の種類に関わらず、常に顧客固有の要求事項を確認し、図面に明示された特殊特性に注意を払ってください。これらは一般的なPPAPテンプレートよりも優先され、追加の文書化や管理、第三者による検証を必要とする場合があります。 試験所から得られていることを確認してください 生産部品承認プロセス(PPAP)のアプローチを、実際の 生産部品承認 各製品が抱える独自のリスクに応じてカスタマイズすることで、業界および顧客の期待に応え、レビュー時の高コストなトラブルを回避できます。

次に、PPAP文書作成プロセスを効率化できるツールやサービスの比較をお手伝いします。これにより、書類作業に費やす時間を減らし、製造に注力できるようになります。

最適なPPAPツールとサービスを比較する

PPAPパッケージの作成が求められたとき、自社内のチームに依存するのか、デジタルソリューションを試すのか、それとも部品から文書作成まで全てを請け負う製造業者と提携するのかを検討していることでしょう。その選択は、プロジェクトの複雑さ、納期、および現在保有しているリソースによって異なります。以下に、 ppap services —について主な選択肢を見ていきましょう。これにより、お客様のニーズや顧客の期待に合ったサポートを自信を持って選べるようになります。

PPAPサポートの選定:どのような選択肢があるか

厳しい納期で新しい自動車部品を市場投入しようとしていると想像してください。必要なのは、規制に準拠した文書だけではなく、確実に納期通りに届き、すべての品質基準を満たす部品です。このような場面で重要なのが、PPAPサポートの選択です。

- ワンストップ製造パートナー 生産とPPAP文書作成の両方を担当でき、プロセス全体を効率化できる人材。

- 専用のPPAPソフトウェア 文書管理、承認、ワークフロー追跡を自動化するもの。

- 文書作成、監査、顧客とのコミュニケーションにおいて貴社のチームを支援する専門PPAPコンサルティングサービス 文書作成、監査、顧客とのコミュニケーションにおいて貴社のチームを支援する専門PPAPコンサルティングサービス

- 手動またはデジタルツールを使用して、社内でプロセスを管理する内部チーム。 手動またはデジタルツールを使用して、社内でプロセスを管理する内部チーム。

ワンストップメーカーが役立つ場合

部品の実現と完全に準拠したPPAP文書の両方が必要なサプライヤーにとって、特に迅速な試作とIATF 16949の規律が重要な場合には、ワンストップのパートナーが大きな変革をもたらす可能性があります。 シャオイ金属技術 ここでは、高精度の自動車部品向けにエンドツーエンドのソリューションを提供することで際立っています。スタンピング、冷間成形、CNC加工、溶接まで一貫して対応し、すべての工程でPPAP文書サポートが統合されています。このアプローチにより、PFMEA、コントロールプラン、MSA、寸法結果に関する証拠収集が効率化され、文書の欠落や不整合のリスクが最小限に抑えられます。

PPAPソフトウェアとサービスプロバイダー

提出物の管理にデジタルツールの導入を検討しているかもしれません。最新の ppap software プラットフォームは、文書管理の自動化、電子承認の実現、すべての記録を中央集中的にクラウドからアクセス可能な場所に保存することが可能です。複数のプロジェクトを並行して進めたり、遠隔地からの承認が必要なチームにとって特に役立ちます。中には ppap software free download やトライアル版を提供するソリューションもあり、本格導入前に機能を試すことができます。

一方、専門的なPPAPコンサルティングサービスは、文書作成から現地監査、顧客とのコミュニケーションまで、実践的なサポートを提供します。これらの専門家は、自社のチームがPPAPプロセスに不慣れな場合、複雑な顧客要件に対応している場合、または最新の規格(以下で取り上げられているようなもの)への準拠を確実にする必要がある場合に特に価値があります。 Aiag ppap トレーニング .

比較表:PPAPサポートオプション

| 提供者/ツール | 主な特徴 | ターンアラウンド | 認証/専門性 | 最適な用途 |

|---|---|---|---|---|

| シャオイ金属技術 | 一括での部品製造、統合されたPPAP文書作成、迅速なプロトタイピング、IATF 16949認証取得、グローバルOEM/Tier 1実績 | プロトタイプは最短7日で対応可能 | IATF 16949認証、豊富な自動車業界実績 | 部品と適合性のあるPPAPパッケージの両方を迅速に必要としているサプライヤー向け |

| SafetyCulture PPAPソフトウェア | 文書管理、ワークフロー自動化、コンプライアンス追跡、モバイルアプリ | 即時(クラウドベース) | 業界を問わないデジタルコンプライアンスツール | デジタルワークフローとリモート承認を必要とするチーム |

| ComplianceQuest | コンプライアンス管理、分析、コラボレーション | 即時(クラウドベース) | QMSの専門知識 | コンプライアンス分析に注力する組織 |

| EHSInsight | 品質および安全管理、レポート作成 | 即時(クラウドベース) | QMS/EHS 経験 | 環境・品質要件を持つ大企業 |

| QT9 QMS | 品質管理、文書管理、監査 | 即時(クラウドベース) | QMSに特化 | 堅牢な文書管理を求める企業 |

| TPT PPAP サービス | ガイド付きPPAP文書作成、監査、サプライヤーと顧客間のコミュニケーション | プロジェクトベース | PPAPプロセスの専門知識 | プロセス指導と監査サポートを必要とするサプライヤー |

長所と短所:アプローチの選定

-

シャオイ金属技術

-

利点

- 部品と文書の統合的提供—引き継ぎやエラーを削減

- 緊急のスケジュールに対応するための迅速なプロトタイピングおよび立ち上げ支援

- IATF 16949認証取得、主要自動車メーカーから信頼されています

-

欠点

- 製造と文書化の両方を必要とするサプライヤーに最適。文書のみのプロジェクトには不向きです

-

-

PPAPソフトウェア(例:SafetyCulture、QT9 QMS)

-

利点

- 文書管理と承認プロセスを迅速化

- 記録を一元管理し、アクセスや監査が容易に

- 一部の製品は ppap software free download または無料トライアルを提供

-

欠点

- 物理的な部品や工程の検証に対応していない可能性があります

- 事前の設定とトレーニングが必要です

-

-

専門的なPPAPサービス(例:TPT)

-

利点

- 複雑な場合や初めての提出に対する実践的なガイダンス

- 監査、能力調査、および顧客との交渉をサポート

-

欠点

- 製造またはデジタルワークフローツールを提供しない可能性があります

- プロジェクトベースであるため、継続的なサポートには追加の契約が必要となる場合があります

-

選択肢を決める

最終的に最適なPPAPサポートは、貴社のリソース、部品の複雑さ、および顧客の要件によって異なります。部品とコンプライアンス対応したドキュメントを迅速かつ高品質で提供できる単一のパートナーをお探しの場合は、 シャオイ金属技術 デジタル化に注力している場合は、無料トライアル付きの ppap software 新規でこのプロセスに取り組むチームや厳しい要求を持つ顧客に対応する必要があるチームには、 aiag ppap トレーニング またはコンサルティングサービスは、よりスムーズな承認と予期せぬ問題の減少というリターンをもたらす可能性があります。

次に、選択するサポートオプションに関わらず、PPAP戦略を確信を持って実行に移すための具体的なステップで締めくくります。

PPAPガイダンスを自信を持って行動に変える

PPAP文書に関する主要なポイント

- 常に 設計記録からPSWに至るまで、すべてのPPAP文書の整合性を確保してください —提出資料が一貫性があり完全なストーリーとして伝わるようにしましょう。

- 決して見過ごさないでください 顧客特有の要求 。これらは標準テンプレートを上書きする場合があり、承認の可否を左右する重要な要素となることがあります。

- 確認する 提出レベル 顧客の期待に応えるために、レベル1または完全なレベル3パッケージに関わらず、すべての証拠を早期に整備し、整合を図ること。

基本的には 生産部品承認プロセス(PPAP) は、サプライヤーと顧客間の信頼性と明確さを築くことを目的としています。理解することが重要です。 pPAPとは何ですか および pPAPの正式名称 —Production Part Approval Process(生産部品承認プロセス)—という意味を持つこの用語から、単なる書類作業以上のものであることがわかります。これはリスク低減、変更管理、および量産開始準備のための体系的な仕組みです。この pPAPという略語 は自動車業界および精密製造業界で広く認識されており、量産開始前にすべての部品が品質要件を満たしていることを保証する役割を果たしています。

次回提出に向けたアクションプラン

これらの教訓を実践に移す準備はできていますか?このチェックリストを使用して、業種や部品の種類に関わらず、計画から成功した提出まで進んでください。

- すべての図面改訂および特殊特性を確認する —最新の仕様を確認し、すべての固有要件が明確に特定されていることを確認してください。

- 顧客との間で提出レベルを合わせる —レベル1、レベル2、レベル3、またはそれ以上のいずれを提出するかを明確にし、この合意を文書化してください。

- MSA計画を段取り、ゲージを選定する —プロセスの早い段階で、どの測定項目にゲージR&Rまたはキャリブレーション証拠が必要かを特定してください。

- 工程研究のスケジュールを立てる —すべての重要特性に対して能力調査を計画し、パッケージ作成前にデータが準備できるようにしてください。

- 部品承認申請書(PSW)を早期に準備する 進行しながらそれを埋めていくことで、他のドキュメントと一貫性が保たれ、最終レビューの準備が整います。

短期間での立ち上げや、複数の特殊特性を持つ複雑な組立作業に直面している状況を想像してください。このような場面で、単一の責任者がいることは大きな違いを生みます。 シャオイ金属技術 部品の実現と規制準拠のPPAP文書作成のワンストップソリューションを提供します。スピード、品質、IATF 16949の厳格な遵守が不可欠なプロジェクトに最適です。スタンピング、冷間鍛造、CNCマシニング、溶接における彼らの経験により、製造と文書作業の両方を任せることができ、承認取得までの道のりを加速できます。

もちろん、すべてのプロジェクトはユニークです。最適なアプローチは、前述のツールやサービスの枠組みを使用して選択肢を比較することです。自社の内部リソース、部品の複雑さ、顧客の期待を検討してください。完全な製造パートナーが必要か、デジタルPPAPワークフローか、あるいは特定のプロセストレーニングかにかかわらず、タイムラインとリスクプロファイルに最も合った方法を選んでください。

これらの実行可能なステップを適用し、適切なサポートを活用することで、組織にとってのPPAPを定義するだけでなく、円滑な承認実績を築き、顧客からの信頼を長期間にわたって維持することができます。次のPPAP提出をチェックリストから確信を持って実行する段階へ進めましょう。

PPAP書類に関するよくある質問

1. PPAP提出の5つのレベルとは何ですか?

5つのPPAP提出レベルは、顧客に提供しなければならない文書の範囲を定義しています。レベル1は部品承認保証書(PSW)のみの提出を要求するのに対し、最も一般的なレベル3では、PSWに加えてすべての18の支援要素および製品サンプルの提出が求められます。レベル2およびレベル4は顧客が指定する範囲に応じて異なる量の証拠を要求し、レベル5はすべての文書を現地で審査することを含みます。適切なレベルの選定は、部品の複雑さ、リスク、および顧客の要件に依存します。

2. 製造業におけるPPAPとは何を意味しますか?

PPAPは「Production Part Approval Process(生産部品承認プロセス)」の略です。これは、自動車および航空宇宙業界などで特に用いられる標準化された手法であり、変更前後においてサプライヤーが顧客の設計および品質要件を一貫して満たす能力があることを示すものです。PPAP文書は、量産開始前に承認を得るために必要な証拠を提供します。

3. PPAPパッケージにはどのような書類が含まれますか?

完全なPPAPパッケージには、設計記録、エンジニアリング変更文書、FMEA、管理計画、測定システム分析、寸法結果、材料および性能試験結果、部品提出保証書(PSW)など、18の要素が含まれます。各文書は、設計意図、工程能力、および顧客および業界標準への適合性を証明するために使用されます。

4. PPAPとAPQPの関係はどのようなものですか?

APQP(先期製品品質工程)は全体的な品質計画プロセスであり、PPAPはそのAPQPの終了時に提出される証拠パッケージです。PPAP文書は、リスク分析、工程確認、管理計画などのすべてのAPQP活動が正常に完了し、部品が量産承認の準備ができていることを確認するものです。

5. デルタPPAPはいつ提出すべきですか?

製品または工程に設計の更新、材料の変更、サプライヤー/ロケーションの変更など、重要な変更が生じた場合、デルタPPAPの提出が必要です。元のPPAPのうち影響を受けた要素のみを更新して提出すればよいですが、すべての変更は明確に文書化され、トレーサブルであることが承認状態を維持するために必要です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——