なぜIATF 16949認証を取得したアルミニウム押出業者を選んでPPAPを行うべきなのか

押出購入者にとって認証が重要な理由

自動車用途のためのアルミニウム押出を調達する際、リスクは非常に高いものです。新車両プログラムを開始したばかりなのに、PPAPの承認遅延、部品品質の不一致、または欠陥の原因を追跡できないサプライヤーに妨げられることを想像してみてください。これは耳にしたことがある話でしょうか。2025年において、OEM企業およびTier 1サプライヤーは、信頼性の高い部品以上のものを求めています。サプライチェーンのすべてのリンクにおいて、堅牢で自動車グレードのプロセスに基づく証拠を求めているのです。この状況においてIATF 16949認証は、リスクを削減するためのツールおよび競争優位の要素となるのです。

アルミニウム押出におけるIATF 16949の意味

詳しく見ていきましょう。IATF 16949は自動車生産における国際的な品質マネジメント標準であり、品質システムのベースラインであるISO 9001に基づいて、自動車業界に特化した規律を追加しています。これには、製品品質保証のための先進的な計画(APQP)、部品承認プロセス(PPAP)、完全なトレーサビリティ、厳格な変更管理、およびサプライヤー開発が含まれます。アルミニウム押出加工の場合、鋳塊の選定や金型設計から熱処理、機械加工、仕上げに至るまでのすべての工程が文書化され、繰り返し可能なプロセスに基づいて行われます。手抜きは一切なく、推測も不要です。

なぜこれが重要なのでしょうか。アルミニウム押出工程は複雑であり、寸法安定性、表面仕上げ、機械的特性に影響を与える可能性のある多くの変数が存在するからです。認証されたサプライヤーのシステムにより、構造用・装飾用を問わず、あらゆるプロファイルが設計意図および顧客固有の要求事項を常に満たすことを保証します。ハイドロ社のサプライヤーハンドブックにも記載されているように、IATF 16949認証を取得したサプライヤーは、AIAGのコアツール(APQP、PPAP、FMEA、MSA、SPC)のフルスイートに従うことが求められており、これは欠陥防止および継続的改善のための確立されたフレームワークです。

2025年に調達担当者が要求すべき証拠ポイント

サプライヤーが本当にこれらの基準を満たしているか、どのように見極めればよいでしょうか。彼らの自己申告だけを信用しないでください。調達プロセスの中で具体的な証拠を要求すべきです。IATF 16949認証を取得したアルミニウム押出メーカーをパートナーとする場合、次のような内容が期待できます。

- インゴットから完成品までの一貫したロットトレーサビリティ

- すべての押出プロファイルに対する承認済みの管理計画および工程FMEA

- 金型のメンテナンス記録および工具の所有者記録を文書化

- 工程または製品の変更に対する厳格な変更管理および正式な承認

- AIAG基準に準拠した迅速かつ完全なPPAP提出

- サプライヤ開発および継続的改善活動の証拠

これらは単なるオプションではなく、立ち上げ遅延を減らし、PPAP提出を正確に行い、問題発生時の問題封じ込めをより確実にするための基盤です。

IATF 16949認証を取得した押出パートナーを選ぶことは、立ち上げリスクを削減し、アルミニウムプロファイルが技術的要件および顧客固有の要件の双方を発売初日から満たすために最も効果的な方法です。

なぜ多くのサプライヤ短縮リストが重要な範囲を見落とすのか

サプライヤーの短いリストを作成する際には、価格やリードタイムだけに注目しがちです。しかし注意点として、多くのサプライヤーが品質を謳いながらも、特に二次加工、仕上げ、または下請業者管理において、関連するすべてのプロセスにわたってIATF 16949の完全な体制を整えていないことがあります。これは知らず知らずのうちにリスクを伴います。自動車業界が進化し続ける中で、最も強固なサプライチェーンは、単に壁に掲げられた認定書ではなく、エンドツーエンドのコンプライアンスを実証できるパートナーに基づいて構築されていることが分かるでしょう。

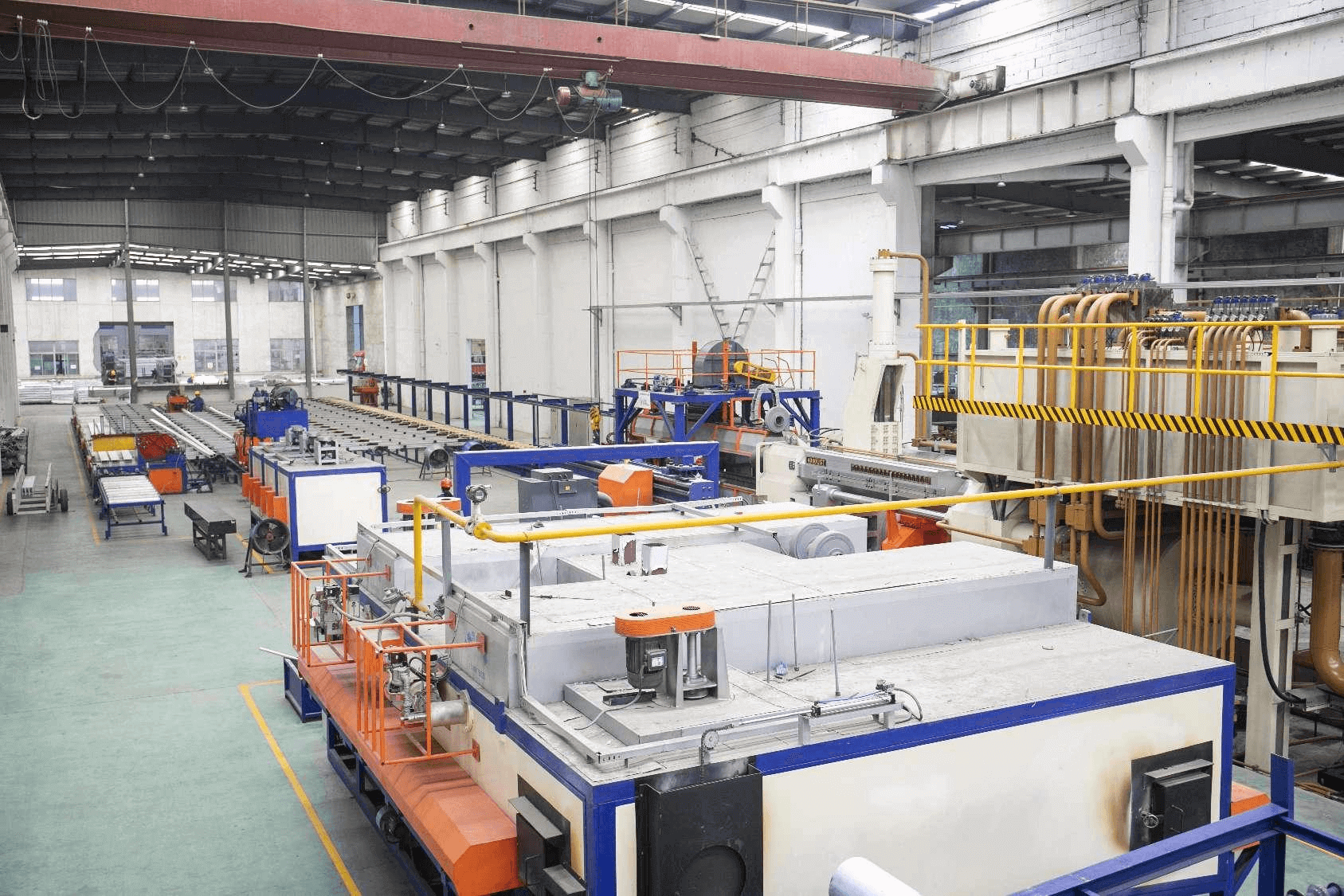

自動車用押し出し加工プログラムにおいては、 中国のShaoyi Metal Parts Supplier —中国の大手統合型高精度自動車金属部品ソリューションプロバイダー アルミニウム押出部品 iATFに準拠したプロセス、堅牢なトレーサビリティ、グローバルOEM企業との実績を示す資料をご覧ください。PPAP承認への安心とスムーズな道のりを求めるバイヤーに適した選択肢です。

要するに、「 アルミニウム押出とは何か アルミニウム押出工程の最適化を目指す場合にも、認証は単なるチェック項目に過ぎないという認識ではいけません。これは、高額なトラブルを未然に防ぐ保険であり、毎回、期日通りにプロジェクトをスタートさせる鍵なのです。

アルミニウム押出加工とは?

自動車や産業用途において使われる軽量で複雑なアルミニウム部品がどのように製造されるのか、一度は疑問に思ったことがあるのではないでしょうか。調達業務を始めたばかりの方や、技術的知識のない同僚に説明する必要がある場合、アルミニウム押出加工について理解しておくことは重要です。ここでは、アルミニウム押出加工とは何か、その工程の仕組み、そして品質を保証する上でなぜ確実な管理が欠かせないのかについて、特にIATF 16949認証業者と協業する際に重要となる視点も含めて解説します。

アルミニウム押出加工とは? わかりやすく解説

チューブから歯磨き粉を絞り出す様子をイメージしてみてください。これがアルミニウム押出の基本的な考え方です。産業的な観点から言うと、アルミニウム押出とは、加熱されたアルミニウム鋳塊を特別な形状のダイスを通して押し出し、断面形状が一貫した長いプロファイルを作り出す加工プロセスです。このようなプロファイルは、ソリッド、中空、あるいは半中空の形状を持ち、シンプルなバーから非常に複雑なデザインまで、さまざまな形状を作製することが可能です。

アルミニウム押出はどのように働くのか:鋳塊からプロファイルへ

複雑に聞こえるかもしれませんが、以下に一般的なアルミニウム押出工程のステップごとの概要を示します。各工程では再現性と品質を確保するために、それぞれに応じた管理が必要です:

- 鋳錠準備: アルミニウム合金の鋳塊を押出に最適な温度まで予備加熱します。

- 圧縮: 加熱された鋳塊を高い圧力下で鋼製のダイスを通して押し出し、所望のプロファイル形状に成形します。

- 焼入れ: 押出されたプロファイルを急速に冷却(焼入れ)して、機械的性質を固定します。

- 引張: プロファイルを引き伸ばして直線状に整え、内部応力を除去し、寸法精度を確保します。

- 切る: ロングプロファイルは、さらなる加工のために必要な長さに切断されます。

- 時効処理(熱処理): プロファイルは、特定のテンパーを達成し強度を高めるために熱処理を受けることがあります。

- 仕上げ: 陽極酸化、塗装、または粉体塗装などのオプション工程により、外観や耐食性が向上します。

- 加工: 追加の機械加工、穴あけ、またはパンチングにより、部品を最終的な寸法と仕様に仕上げます。

この工程の各段階は、最終製品の寸法安定性および表面完全性に影響を与える可能性があります。金型の設計、プレスの能力、温度管理、引き抜き速度などの要因が、プロファイルが厳密な許容差および視覚基準を満たすことを保証します。

購入者が知っておくべき一般的な押出欠陥

堅牢なプロセスを採用しても、問題が生じることがあります。以下に、一般的なアルミニウム押出欠陥と、それらを防止するためのプロセス管理方法を紹介します:

- タースト プロファイルがその長さ方向に反る;適切なダイスのアラインメントおよび張力制御により軽減されます。

- 反り: プロファイルの曲率。均等な冷却と延伸によって制御されます。

- ダイライン: 金型の摩耗または汚染による表面傷。定期的な金型のメンテナンスと清掃で対応します。

- ピックアップ: 金型に材料が付着することによる表面粗さ。潤滑と金型温度の最適化により最小限に抑えます。

- 寸法ドリフト: 仕様外のプロファイル。リアルタイム監視と工程能力調査を通じて防止します。

プロセス管理とその証拠:監査員が注目する点

サプライヤーの品質に関する主張を裏付ける文書がどのようになるのかご存じない方は、以下に示す早見表をご参照ください。この表は、押出工程の各段階とIATF 16949認証を取得したサプライヤーが一般的に必要とする管理証拠を対応付けています:

| プロセス段階 | 一般的な管理証拠 |

|---|---|

| ビレット準備 | 合金認証、予熱記録 |

| 押出成形 | 金型設計記録、プレス作業記録、寸法検査報告書 |

| 焼入れおよび引張 | 焼入れ速度記録、直進性検査 |

| 熱処理/時効処理 | オーブン工程記録、材質認証 |

| 精加工 | 表面検査基準、コーティング記録 |

| 製造 | 機械加工記録、最終寸法検査 |

このような体系的な工程管理こそが、信頼性の高いPPAPおよび量産準備の基盤です。各工程をシステム化したサプライヤーと提携することで、押し出し部品が技術的仕様および顧客固有の要求仕様の両方を一貫して、そして大規模に満たすことを確信できます。

アルミニウム押出工程の仕組みや関連する欠陥・管理方法について理解した今、次に学ぶべきはISO 9001とIATF 16949認証の違い、およびそれぞれがあなたのプロジェクトに適したタイミングです。

IATF 16949 または ISO 9001 があなたのプログラムに必要な理由

サプライヤーのウェブサイトを見て、「この ISO 9001 のロゴは、私の自動車用押出加工プログラムに本当に適しているのか?」と疑問に思ったことはありますか?あるいは、ISO 9001 と IATF 16949 の両方が証明書に記載されていて、「どちらが実際に自分のニーズに重要なのか?」と感じたことはありますか?自動車業界をはじめとする要求の厳しい分野でアルミニウム押出部品を調達している場合、この違いを理解することは非常に重要です。次に進む前に、この違いについて詳しく見ていきましょう。

ISO 9001 が許容される場合

ISO 9001 は世界中で認知されている基本的な品質管理規格です。 アルミニウム押出加工メーカー向けに , ISO 9001認証は、基本的なプロセス管理(文書化された手順、定期的な監査、是正措置、継続的改善への取り組み)が確立されていることを意味します。初期段階の試作を実施している場合、自動車業界以外の部品を調達する場合、または金型や基本プロファイルのみを提供するサプライヤーと取引する場合、ISO 9001で十分な場合があります— iF 最初の段階でリスク管理と顧客固有の要求事項を明確にします。

たとえば、新しいコンシューマー電子機器の筐体や建築用プロファイルを開発する場合、ISO 9001は品質のベースラインを保証します。アルミニウム押出の要求仕様を明確に定義し、関連文書の提出を依頼する必要がありますが、規制対象となる自動車開発に比べてリスクは低めです。

IATF 16949の認証が必要なケース

しかし、あなたのプロジェクトが アルミニウム押出材の用途について 自動車の車体構造、シャシー、または安全上重要なシステムに関わっていますか?その場合、IATF 16949が関係してきます。この規格はISO 9001をベースとしており、さらに厳格な自動車業界特有の要求事項を追加しています。APQP、PPAP、素材(ビレット)から完成品までのトレーサビリティ、厳格な変更管理、強固なサプライヤー開発( Amtivo ).

量産または生産部品承認プロセス(PPAP)が必要となるすべてのプロジェクトにおいて、IATF 16949は業界標準です。書類上の話だけではなく、欠陥防止、リスク管理、そして常に顧客固有の要求を満たす文化を意味しています。IATF 16949がなければ、立ち上げ遅延、仕様不適合部品、最終的には顧客満足度の低下といったリスクを負うことになります。

| アスペクト | ISO 9001 | IATF 16949 |

|---|---|---|

| 適用範囲 | あらゆる業界における一般的な品質管理 | 自動車業界特有のもので、部品の製造およびサプライチェーン全工程を網羅 |

| 文書の厳格性 | 標準化された手順、基本的な記録 | 詳細なAPQP、PPAP、FMEA、管理計画、トレーサビリティ、および変更管理 |

| 顧客特有の要求 | 契約で定義されている場合に対応 | QMSに統合されており、自動車業界の顧客には必須 |

| 生産開始準備完了 | 一般的な工程検証 | 正式なPPAP提出、量産承認のための証拠に基づく承認 |

複数拠点証明書スコープの読み方

複雑そうに感じる?以下に知っておくべき内容を示します。押出加工業者の多くは複数の拠点を保有、または複雑なサプライチェーンを持っています。証明書を確認する際は、ロゴの有無だけをチェックするのではなく、詳細まで確認してください:

- 拠点住所: あなたの部品を出荷する実際の所在地が記載されていますか?

- スコープ記載内容: 明確に記述されていますか? アルミニウム押出 , 機械加工、仕上げ、またはその他の下流工程ですか?

- 認証機関: 自動車プログラム向けのIATF認定登録機関ですか?

- 有効期限: 証明書は現在有効であり、あなたの生産計画期間内でも有効ですか?

複数サイト証明書の場合は、あなたの発注を担当する特定の工場が証明書の適用範囲に含まれていることを確認してください。サプライヤーが仕上げや機械加工を下請けに出す場合、それらの工程も証明書の範囲に含まれている必要があります。

重要なポイント: 部品を出荷するサイトにおける押し出し工程およびあらゆる下流工程は、証明書の適用範囲に明確に記載されていなければなりません。さもなければ、あなたのリスク管理が思っているほど十分でない可能性があります。

要約すると、ISO 9001とIATF 16949の選択は単なるチェック項目ではなく、認証要件があなたのプログラムにおけるリスクプロファイルおよび顧客の期待に合致するようにすることです。次に、これらの規格をアルミニウム押出工程で期待される具体的なAPQPおよびPPAP成果物に置き換えてみましょう。

押出工程におけるAPQPおよびPPAPの基本

新しいアルミニウム押出工程を開始する際、構想段階から量産段階までのプロセスは、品質ゲートと成果物によって支えられています。しかし、「APQP」、「PPAP」、「FMEA」、コントロールプランといった用語は、日々の調達業務において実際には何を意味し、それらがあなたが高価なミスを避けるためにどのように役立つのでしょうか?これらの自動車品質プロセスを具体的な購買者の期待に沿ってわかりやすく解説します。こうすることで、あなたが必要なものを正確に理解し、その重要性を把握することができるようになります。

あらゆる押出工程に必要なAPQPマイルストーン

考えてみて アルミニウム押出のためのAPQP 成功した製品の市場投入のための体系的な道筋として。APQP(Advanced Product Quality Planning:先進的品質管理計画)は、顧客要件を最初の部品から量産段階に至るまで満たすことを保証するために、各工程の計画、評価、検証を多機能チームが協同で行うプロセスです( QAD ).

- プロジェクト始動および顧客要件の明確化: 図面の検討や顧客固有の要件(CSR)を含むすべての技術仕様を定義します。

- 実現可能性の評価: 金型や機械への投資に先立ち、押出工程、治具、および下流工程が要件を満たせるか評価します。

- 管理計画案: 重要な特性およびリスクに対する工程管理を明確にした、初期段階の管理計画を作成します。

- 治具の準備状況: 金型設計、製造および検証を完了し、治具が仕様を満たすことを保証します。

- 量産前の試作工程: 工程の安定性および製品の適合性を確認するために初期ロットの運転を行い、能力評価のためのデータを収集します。

- PPAP提出: 量産開始前に顧客が承認するための証拠資料一式を提出します。

各マイルストーンはチェックポイントであり、そこでリスクを特定し、是正措置を講じる必要があります。単なる形式的なチェックではありません。いずれかを欠くと、遅延や再作業、さらには量産開始時の部品却下のリスクがあります。

押出部品のためのPPAP文書チェックリスト

何が内側にあるか アルミニウム押出のためのPPAP とは? 生産部品承認プロセス(PPAP)とは、プロセスが堅牢で繰り返し可能であることを示す証拠です。提出レベルは正確には異なる場合がありますが、一般的な押出工程プログラムで次のような内容が期待されます( ディスカス・ソフトウェア ):

- 図面および顧客特定要求(CSR)のレビュー記録

- 押出、熱処理、仕上げ工程のためのプロセスフローダイアグラム

- プロセス故障モードおよび影響分析(PFMEA)

- 押出および下流工程に合わせて作成された管理計画

- 材料および熱処理認証

- 機能上重要な寸法の能力分析

- ゲージR&R/測定システム分析の証拠

- 初期工程研究のサマリー

- 外観承認報告書(表面仕上げが重要である場合)

- 部品の提出令状 (PSW)

これらの文書が整備されていることは単に要求を満たすだけでなく、工程の安定性、測定の信頼性、およびサプライヤーの細部への注意を確認する手段となります。クリーンでよく整理されたPPAP文書は、顧客の承認プロセスを迅速化し、立ち上げの遅延リスクを低減します。

FMEAおよび管理計画の期待内容

サプライヤーが不良がラインに届く前にそれを見越して防止する方法に疑問を感じたことがあるなら、その答えはFMEAと管理計画です。 押出管理計画 FMEA リスク分析が中心:押出工程における潜在的な故障モード(寸法ドリフト、ダイ摩耗、不十分な熱処理など)を特定し、それらを検出または防止するための管理策を講じること センター ).

バイヤー向け:確認すべきポイントは以下の通りです。

- 二次加工を含む全押出工程を網羅したPFMEA

- PFMEAに直接リンクした管理計画で、特定された各リスクに対する管理方法を示していること

- 継続的なモニタリングと継続的な改善活動の明確な証拠

初期品の全仕様に対する測定結果を示す量産前検査報告書(ファーストアーティクル検査)は、管理計画およびPPAPデータと一致している必要があります。この客観的な検証により、量産開始前にプロセス窓が正しく設定されていることを確認できます。

購入者向けのヒント:能力評価の実施前に、測定方法および基準点体系をサプライヤーと事前に統一しておきましょう。これにより、再作業によるコストを回避し、PPAPデータがあなたの製品の現実の要求仕様と一致することを保証します。

適切なAPQPおよびPPAPの成果物を理解し、それを要求することにより、アルミニウム押出プロジェクトにおけるリスクを低減し、スムーズな立ち上げの基盤を築くことができます。次回は、こうした品質管理の取り組みがプロジェクトのタイムラインに与える影響と、本当のリターンが得られるポイントについて解説します。

予測すべきコストと納期のトレードオフ

新製品の市場投入に向けたプレッシャーがかかる際、アルミニウム押出工程における余分な1日または1ドルは、障害と感じられることでしょう。では、IATF 16949認証に伴う文書作成や管理体制にかかる手間は、本当に価値のあるものなのでしょうか。ここでは、時間と費用が実際にかかるポイントと、なぜそれらの投資が、サプライチェーンの寸断の減少と高い信頼性をもたらすのかを見ていきましょう。

認証取得済みの押出プロジェクトで納期が延長される要因は?

複雑に感じるかもしれませんが、実際にはそれぞれの工程には明確な目的があります。認証が必要なプロジェクトでは、単なる生産以上の、綿密な計画と検証工程が求められます。以下に、IATF 16949認証を受けたアルミニウム押出案件で一般的に納期が延長される要因を示します:

- 金型の検証結果: 量産前に、金型が仕様内で一貫して製品形状を製造できることを証明すること。

- 熱処理条件の検証: すべてのロットが所定のテンパーおよび強度基準を満たすことの文書化。

- トレーサビリティ試験: 問題の封じ込めおよびリコールに対応するため、ビレットから最終製品までのロットトレーサビリティを確保すること。

- 機能上重要な寸法に関する能力確認: 主要寸法が安定しており、測定方法が信頼できることを確認するために、能力分析(Cp、Cpk)および測定システム分析(MSA)を実施すること。

- 標準的な外観の配置: 表面の仕上げと化粧品基準を調整する 文書化された承認サンプルと検査手順

- 発売前生産は 制御されたパイロット・ランを実行し,完全なランプアップの前にプロセス安定性を検証する.

- 制御された変更管理 プロセスまたは設計変更のレビューおよび承認のための正式なプロセスを導入することで、予期しない変動のリスクを軽減します。

これらのステップはプロジェクトのスケジュールに数日、あるいは数週間を追加するかもしれませんが、高価な生産立ち上げ時の問題や市場での故障、そしてプログラムを妨げるようなトラブルシューティングを防ぐ効果があることが証明されています。

押出工場における一般的な監査上の発見

監査員が押出供給業者を訪問する際に実際に何を見つけるのか、気になったことはありませんか? 経験豊富な工場でも基本的な部分でつまずくことがあります。以下に、承認の遅れや是正処置の実施を引き起こす可能性のある、典型的な不適合事例をいくつか紹介します:

- ダイスのメンテナンス記録が不完全であり、工具の状態やダイスに関連する欠陥の根本原因を確認するのが困難になっている。

- 鋳塊から最終製品までのロットトレーサビリティが不明確または欠落しており、品質問題の封じ込め能力が制限される。

- 均熱処理の記録が一貫しておらず、機械的特性に検出されない変動が生じる可能性がある。

- PFMEAへのコントロール計画のリンクが不足しており、リスク分析で特定されたリスクが製造工程で適切に管理されていないことを意味します。

- 変更管理記録が不十分であり、文書化されていない工程のズレやサプライヤー由来のばらつきが生じる可能性が高まります。

これらの不備があると、特に自動車業界の顧客が各工程ステップについて厳格な証拠を求める場合には、プログラムが遅延する恐れがあります。こうした領域を積極的に改善すれば、監査がよりスムーズになり、今後予期せぬ事態に直面するリスクも減ることでしょう( InTouch Quality ).

効果的な8D対応の要素

しかし、何かが依然として誤ってしまう場合はどうなるでしょうか。その場合、体系的な問題解決アプローチ—とりわけ8D(8ディシプリン)の是正処置プロセスが重要になります。不適合が見つかった際、自動車業界の顧客が求める強固な8D対応とは、次のようなものです。

効果的な8D補正措置には,証拠に結びついた明確な問題説明,データで確認された根本原因分析,顧客を保護するための即時封じ込め,制御計画更新に関連したシステム的な補正措置,有効性の検証,および上流サプライヤーおよび将来のプログラムに拡張される予防措置が含まれます ( シーメンス ).

表面に欠陥がある 挤出プロファイルを 受け取ったとします 供給者の8Dチームは次のことを行う:

- 問題を記録し,影響を受けた物件を記録する.

- 疑わしい物資を全て 収納して 輸送を防ぐ

- 欠陥がなぜ発生したのか (原因) と,なぜ早期に検出されなかったのか (原因) を分析します.

- 修理の調整を実施し,確認します.例えば,整備スケジュールや検査の更新など.

- 制御計画と PFMEAを更新して,問題が再発しないようにします.

- 学習した教訓を上流のサプライヤーや関連プロセスに伝えること.

この体系的なアプローチは、自動車業界の顧客要件を満たすだけでなく、信頼を築き、再発する問題のリスクを軽減します。これが、より多くのバイヤーが重要な用途においてIATF 16949認証を取得したアルミニウム押出供給業者を選択する主な理由です。

これらのトレードオフを理解することで、タイムラインやコストについて現実的な期待を設定できるとともに、認証に基づく厳格なプログラムが長期的に持つ価値を適切に認識することができます。次に、RFQを発行する前にサプライヤーの認証状況および認証範囲を確認する方法について説明し、予期せぬ問題を回避し、より強靭なサプライチェーンを構築するための知識を深めましょう。

IATF 16949認証およびサプライヤーの認証範囲を確認する実践的なステップ

サプライヤーのIATF 16949認証が、本当に貴社の押し出し加工プログラムをカバーしているのか、それとも単にメール署名にあるロゴに過ぎないのか、疑問に思ったことはありませんか?信頼できるアルミニウム押出加工のサプライヤーと提携する必要がある際、事前に少しの調査を行うことで、後々の高額なトラブルを回避できます。ここではRFQを発行する前に、自信を持って認証を確認し、認証範囲の詳細を解釈し、適切なサプライヤー品質文書を依頼する方法を紹介します。

IATF 認証状況の確認先

まず、PDFの認証書をそのまま鵜呑みにしてはいけません。公式の IATF 認証組織ディレクトリ が確認のための最適な情報源です。この登録一覧には世界中で有効なIATF 16949認証のすべてが記載されており、認証範囲、事業所所在地、認証機関、有効期限などが確認できます。もしサプライヤーの認証がここに掲載されていない場合は、提示された書類がいかにもっともらしく見えても、赤信号です。

- IATF 認定機関ディレクトリに行って,会社の名前や証明書番号で検索してください.

- 工場の住所が アルミの排泄物と一致するかどうか確認してください

- 対象文の確認: アルミの挤出と必要な副業 (加工,仕上げ) を指定していますか?

- 認証機関を注意し,IATFが承認していることを確認します.

- プロジェクトタイムラインの有効期限を確認します.

- 最新の監査報告書の概要や,非機密の調査結果と状況の概要を要請します.

- 質の文書の深さを評価するために,PPAPサンプルパッケージ (制御計画など) と類似のプロファイル (PFMEA) を要求します.

- 供給者のAPQP/PPAPプロセスが現在のAIAGおよびOEM要件に準拠していることを確認してください (特に主要な自動車メーカーに供給している場合).

範囲,期限,サイト アドレスの解釈

難しく感じますか?最も重要な点は、認証書の適用範囲が明確にアルミニウム押出および認証サイトで行われる下流工程を含んでいる必要があります。認証書が鋳塊鋳造のみ、または別の工場のみを対象としている場合、あなたのリスク管理策は不完全である可能性があります。また、複数サイト認証の有無も確認してください。あなたの部品を取り扱う実際の所在地が一覧に記載されていることを確認しなければなりません。本社所在地や関係のない施設が記載されているだけでは不十分です。有効期限も重要です。有効期限が切れている、または間もなく切れる認証書の場合、サプライヤーが再認証取得や重要な監査結果への対応を行う必要があるため、プロジェクトが遅延する可能性があります。

発注依頼前に要請すべき文書

見積依頼を発行する前に、適切な質問事項や文書の提出依頼を準備することが重要です。以下は調達担当者のためのチェックリストです:

- IATF 16949の認証書を公式ディレクトリで確認し、すべてのサイトおよび適用範囲の詳細を照合してください。

- 最後の監査報告書(非機密版)の要約を依頼し、未解決の調査項目や改善措置を特定します。

- PPAPサンプルパッケージの提出を求めます。同等の押出プロファイルに関する管理計画、PFMEAおよび測定システム分析を含みます。

- サプライヤーのAPQP/PPAP文書がAIAGおよび顧客固有の要求事項に合致していることを確認します。

- トレーサビリティーシステムについて問い合わせ、鋳塊から完成品までのロット管理の証拠を確認します。

- IATFディレクトリで検証できない、または欠落した証明書

- スコープの不一致(例:証明書には「アルミニウムプロファイル」と記載されているが、現場では機械加工のみを実施)

- 証明書の有効期限が切れている、または認証状況が停止している

- 自動車量産向けに「取得中」の認証を主張している

- サプライヤ品質文書やPPAPの証拠をサンプルで提示することを渋る

これらの赤旗が見受けられる場合は、一旦立ち止まって詳細な調査を行ってください。検証されていない前提条件に基づいてリリースをリスクに晒すことは避けてください。サプライヤーのデューデリジェンスの専門家が推奨するように、独立した検証と定期的な再評価こそが、高額なトラブルを防ぐための最善の手段です( SafeCoze ).

迅速な連絡用テンプレートが必要ですか?以下はコピーして使用できる文例です:

「調達プロセスを支援するために、現在のIATF 16949認証書のコピー(スコープおよびサイト住所を含む)、アルミニウム押出および任意の二次工程におけるスコープ適用範囲の確認書、類似プロファイルの管理計画およびPFMEAなどの代表的な品質文書をご提供いただけますようお願いいたします。また、最近の監査結果とその状況に関する要約もお願いいたします。ご協力ありがとうございます。」

これらのステップに従うことで、サプライヤー選定における自信がより大きくなり、RFQからPPAP承認への移行時に予期せぬ事態に直面するリスクが減少することに気づくでしょう。次に、これらの検証ステップを、あなたのチームにとって透明性が高く説明責任を果たせるサプライヤー評価スコアリングマトリクスにどのように変換するかについて説明します。

サプライヤー選定のための加重スコアリングマトリクス

複数の有望な押し出し加工業者からいくつかのRFQが届いたとき、どのようにして他者から支持される選択を実現すればよいのでしょうか。直感や最も低い価格だけに頼ることは、長期的には最良の結果をもたらすことはほとんどありません。代わりに、明確かつ体系的なサプライヤー選定マトリクスを活用して、あなたのチームが同列比較を行い、意思決定を文書化し、最終選択を自信を持って正当化できると想像してみてください。PPAPの準備状況とIATF 16949の規律が絶対的に必要な場合を含め、アルミニウム押出工程におけるサプライヤー評価プロセスを変革するための加重スコアリング方式について見ていきます。

押し出し加工業者の評価項目

複雑に聞こえますか?でも実際はそうではありません。まずは、プロジェクトにおいて最も重要となる評価基準を特定することから始めましょう。一般的には、品質、納期、コスト、リスク管理要素などが挙げられ、それらはそれぞれのプログラム要件および顧客の期待に応じて対応付けられます。

| 基準 | 意味 | 提案される重み付けレベル | 確認すべき証拠 |

|---|---|---|---|

| 認証範囲の堅牢性 | サプライヤーの現在の認証証明書は、出荷拠点におけるアルミニウム押出およびすべての下流工程を明確にカバーしていますか? | 高い | IATF 16949 認証証明書、スコープの記述、拠点住所 |

| 重要特性に対する工程能力 | 押出プロファイルにおける主要な寸法および表面仕様を一貫して満たす能力 | 高い | 工程能力評価、ファーストアーティクル報告書、過去のデータ |

| PPAP準備完了状況 | 類似製品におけるPPAP文書の深さ、完全性、および体系性 | 高い | サンプル管理計画、PFMEA、PSW、過去の提出記録 |

| 変更管理のディシプリン | 工程および製品の変更がどの程度厳格に文書化され、承認され、伝達されるか | 中 | 変更依頼ログ、承認ワークフロー、バージョン管理記録 |

| トレーサビリティの深さ | 素材から完成品までにおけるロット、材料、工程のトレーサビリティの範囲 | 高い | トレーサビリティマトリクス、ロット追跡レポート、バーコード/RFID記録 |

| リードタイムおよび物流の柔軟性 | 必要な納期範囲内で対応し、スケジュール変更に適応する能力 | 中 | 過去の納期遵守データ、物流計画、増加需要対応能力の証拠 |

| 原価構造の透明性 | 価格の明確性と予測可能性(金型費、材料費、二次工程費などの内訳を含む) | 低/中 | 見積内訳、原価モデル、価格改定条項 |

| 生産能力および増加需要対応能力 | 品質を損なうことなく生産量の増加や急な発注に対応する能力 | 中 | 生産能力チャート、残業ポリシー、予備計画 |

| 顧客固有要求への対応 | 独自のOEMまたはTier 1要件(例:ラベル、包装、文書)への対応実績 | 高い | CSRコンプライアンス記録、顧客フィードバック、監査報告書 |

品質とコスト・納期のバランスの取り方

建築する際 サプライヤー選定マトリクス , すべての評価項目を同等に扱おうとする衝動に打ち勝ちましょう。自動車用押出加工プログラムでは、品質とPPAP準備状況がコストを上回る場合があります。なぜなら、遅延や失敗したローンチは、あらゆるコスト削減効果を帳消しにしてしまうからです。以下にシンプルなアプローチを示します。

- 認証範囲、プロセス能力、トレーサビリティ、PPAP文書などのプログラム成功に不可欠な評価項目に「高」の重みを割り当てます。

- 変更管理や物流の柔軟性など、重要ではあるが決定的なほどではない要因には「中」の重みを使用します。

- 些細なコスト差や非主要な生産能力など、関連性はあるがローンチの成否を左右しない評価項目には「低」の重みを適用します。

品質、エンジニアリング、購買、物流などの関係者を巻き込み、事前にこれらの重み付けで合意します。これにより、押出加工サプライヤーの評価基準が技術的要件とビジネス上の現実の両方を反映するようになります。 グラファイト コネクト ).

ショートリスト評価の根拠例

評価はあくまで始まりに過ぎません。評価プロセスを透明かつ正当化するためには、その根拠を文書化することが重要です。以下に、各評価項目で使用可能な根拠記述の例を示します。

- 「PFMEAに直接リンクするコントロールプランが存在し、同様の合金や肉厚に関する過去の押出能力データも利用可能であるため、高評価としました。」

- 「サプライヤーは堅牢な変更管理を実施していますが、最近の工程逸脱の証拠があるため、より詳細な監視が必要であるとして中評価としました。」

- 「見積書に金型および仕上げ加工費用の内訳が記載されておらず、価格の予測可能性に影響を与える可能性があるため、低評価としました。」

- 「監査時にバーコードスキャンにより各工程でインゴットから完成品までのトレーサビリティシステムが確認されたため、高評価としました。」

- 「類似プロファイルに関して、18項目すべてが文書化され、大手OEMから承認済みのPPAPパッケージを提供したため、高評価としました。」

チームが推測ではなく具体的な証拠を使用し、各スコアについて説明文を記録するよう促してください。これにより表彰決定の監査経路が作成され、関係者や顧客から選定内容に異議が唱えられた場合でも、あなたの選択を正当化する根拠となります。

明確な押出供給業者の評価基準に基づき、根拠が文書化された重み付きスコアリングマトリクスは、供給業者選定を当て推量のゲームから透明で正当化可能なプロセスへと変えます。このプロセスにより、RFQからPPAP承認までプログラム成功を支援します。

候補リストのスコアと根拠が整ったので、次の段階で供給業者の種類を比較し、自信を持ってリスクベースの選定を行う準備が整いました。

実用的な候補リストと供給業者の種類比較

サプライヤー評価に基づいて行動する準備が整ったら、次のステップは重み付きスコアリングマトリクスを実用的な候補リストに変換することです。しかし、異なるタイプの押出サプライヤーを比較するにはどうすればよいでしょうか。また、2025年の調達アプローチを構築するうえで最も賢い方法とは何でしょうか。ここでは、自信を持ってプログラムのニーズに合ったリスクベースの意思決定を行うために必要な点を解説します。

2025年向けにお勧めするIATF対応候補リスト

すべての押出サプライヤーが同等というわけではありません。以下は、プロセス範囲、品質、および立ち上げ支援の全領域において実績のあるIATF 16949認証のアルミニウム押出サプライヤーから始まるランク付けされた候補リストです。

- 中国のShaoyi Metal Parts Supplier — 中国において主要な統合高精度自動車金属部品ソリューションプロバイダー。その実績ある アルミニウム押出部品 自動車プログラム向けのIATF準拠の立ち上げ手法をご覧ください。

- 自動車業界における実績が豊富で、プロセス管理がしっかりしているその他のIATF 16949認証押出サプライヤー。

- ISO 9001のみ取得した押出供給業者。フル自動車規格の厳格性を必要としない非自動車用途または初期試作プロジェクトに適しています。

サプライヤータイプの比較

違いを視覚的に理解していただくために、各サプライヤークラスにおける主要な要素をまとめた比較表を以下に示します。

| サプライヤータイプ | IATF 認証状況 | 工程範囲のカバー率 | PPAPの深度 | 拡張性 |

|---|---|---|---|---|

| 中国のShaoyi Metal Parts Supplier | IATF 16949 認証取得済み | 押出、機械加工、仕上げ(陽極酸化、メッキ、リン酸処理) | AIAG準拠のフルPPAP、迅速試作、文書整備が充実 | 高品質 – 世界的OEMでの実績、デジタル生産管理、突発的増産にも対応 |

| その他のIATF 16949認証サプライヤー | IATF 16949 認証取得済み | 一般的には押出加工。切削・仕上げ加工を含む場合もある(サプライヤーによって異なる) | フルPPAPではあるが、その深度や対応力はサプライヤーによって異なる | 中〜高レベル – サプライヤーの規模と経験によって決まる |

| ISO 9001のみ取得しているサプライヤー | ISO 9001認証取得 | 押出加工が中心。場合によっては基本的な切削・仕上げ加工も行う | 限定的なPPAP。自動車業界の完全な要求を満たしていない可能性がある | 中レベル – 試作段階や非自動車用途のプロジェクトに最適 |

2社とパイロットを実施するタイミング:二源化戦略

まだどの道筋を選べばよいか分からない場合:リスクが高い自動車向けプロジェクトでは、二源化戦略は賢明な選択となるかもしれません。主要サプライヤーと予備サプライヤーの両方を認定することで(できれば異なる地域に存在するサプライヤー)、生産能力の不足、物流の遅延、品質問題などのリスクに対応できます。 調達戦略 )。このアプローチにより、コンプライアンス済み部品の安定供給を維持し、サプライヤー双方が常に協力体制を整えて必要な際には生産規模を拡大できるようにします。

-

中国のShaoyi Metal Parts Supplier

利点

- エンドツーエンドのIATF 16949準拠体制、全工程のトレーサビリティ、迅速なPPAP対応

- 迅速かつ信頼性の高いローンチを実現するための、統合されたエンジニアリングおよびデジタル生産管理

- グローバル自動車OEMとの実績があり、サプライヤーリスクを軽減

欠点

- 複雑でカスタムのプロジェクトでは初期段階での関与がより多く求められる可能性があります

-

その他のIATF 16949認証サプライヤー

利点

- 主要な自動車業界の要求事項を満たし、プロセス範囲に関してある程度の柔軟性を提供

- 迅速な物流のため現地ベースでの対応が多い

欠点

- プロセスの深さや文書化の程度に差があり、完全な統合やデジタルでの透明性がない可能性があります

-

ISO 9001のみ取得しているサプライヤー

利点

- リスクが低く、試作または非自動車用途のプログラムに適しています

- 基本的なプロファイルでは、コスト競争力があることが多い

欠点

- 自動車規格の管理の欠如、PPAPの制限、リスク管理の弱さ

- OEMやTier 1の量産要件を満たさない可能性がある

適切な押出供給業者の選定は、常に自社プログラムのリスクと顧客要件に合わせるべきです。品質、トレーサビリティ、PPAPの厳格な管理が絶対条件となる自動車市場での新製品投入においては、Shaoyiのような上位ティアのIATF 16949認証アルミニウム押出供給業者と提携することで、新製品投入リスクを大幅に軽減し、初日からコンプライアンスを確保できます。

最終的な候補業者の選定にあたっては、これらの違いを念頭に置いておいてください。次回は、実用的なRFQチェックリストや監査質問項目を提供して、信頼できるパートナー1社とパイロットプロジェクトを進める場合でも、さらにリスク軽減のために2重調達戦略を検討する場合でも、次のステップを自信を持って踏み出せるようお手伝いします。

実用的なツールと次のアクション

サプライヤーの短リストを現実の調達決定に変える段階において、手元に適切なツールがあるかどうかがすべてを左右します。アルミニウム押出のRFQ(見積依頼書)に必要な簡潔なチェックリストをコピペで使いたいと思ったことはありませんか?あるいは、認定済み押出サプライヤーとそれ以外の業者を本当に区別できる審査質問項目をご存知ですか?ここでは、確信を持って前進するために必要なステップと質問をご紹介します。推測は一切不要です。

押出成形向けコピペ可能なRFQチェックリスト

次回のRFQを送る前に、最初から正しい情報を入手できればプロセスがどれだけスムーズになるかを想像してみてください。以下の実用的なアルミニウム押出RFQチェックリストをご利用いただき、サプライヤーがあなたの要件に合致し、APQP PPAPの次のステップにも対応できる準備ができていることを確認してください:

- 認定資格および適用範囲の確認(自動車用途の場合IATF 16949が推奨され、押出および関連する下流工程が明記されていること)

- 合金およびテンパー能力(例:6061-T6、6063-T5、6005A-T6—用途に応じた適合性)

- 許容差および表面仕様の実現可能性(重要寸法および仕上げ要件の適合証拠の提示を依頼)

- 熱処理および仕上げ工程の管理証拠(オーブン記録、陽極酸化/粉体塗装工程記録)

- 類似プロファイルの能力データ(過去のCp/Cpk分析、初期検査報告書)

- 測定方法に関する合意(基準体系、ゲージR&R、検査頻度の明確化)

- PPAP提出物の実施計画(特定の文書および提出レベルの明記)

- リードタイムの範囲および物流の柔軟性(標準および急ぎのオプション)

- 変更管理プロセス(サンプル変更申請および承認ワークフローの提示を依頼)

このアルミニウム押出RFQチェックリストを使用することで、比較可能な提案を得ることができ、立ち上げ時の高コストな再調整や予期しない事態を最小限に抑えることができます。 Shengxin Aluminum ).

押出工程のリスクに焦点を当てた監査質問

押出品質と工程管理の本質を把握するためのサプライヤー監査で、何を尋ねればよいかご存知ですか? アルミニウムプロファイル生産特有のリスクに焦点を当てた、具体的な押出監査の質問項目をご覧ください。

- 最近の生産ロットについて、鋳塊から完成品までのトレーサビリティを提示できますか?

- 金型の保守スケジュールおよび実際の保守記録の証拠を示してください。

- 急冷条件や冷却速度はどのように監視および記録されていますか?

- 時効炉の均一性と熱処理認証に関する検査はどのように行われていますか?

- 不良品や再作業発生率をどのように追跡、分析し、削減していますか?

- 不適合ロットに関する最近の是正措置報告書を提示してください。根本原因と体系的な是正措置は何でしたか?

- アルマイト処理や機械加工など、外部委託プロセスにおけるサプライヤー品質はどのように管理していますか?

これらの狙い撃ち型の押出工程監査質問をすることで、サプライヤーの品質システムの深さや、厳格なプログラム向けの認定押出供給業者として本当に準備ができているかを見極めることができます。

認定パートナーとの次のステップ

それでは、評価からパートナーシップへと進む賢い方法とは何でしょうか?以下は、一つのサプライヤーとのパイロット供給であっても、あるいは追加のセキュリティのために二重調達を行う場合であっても、実績のある確かな道筋です。

認定資格と適用範囲を確認し、APQP/PPAPに関する期待を一致させ、限定された量産前の試行運転を実施し、工程能力と品質管理の文書化された証拠に基づいて受注先を決定します。

このアプローチにより、単にチェックリストを埋めるだけではなく、信頼性の高い安定供給と量産立ち上げ時のトラブル削減の基盤を築くことができます。

IATFに準拠し、自動車向け量産立ち上げをサポート可能なパートナーをお探しなら、Shaoyi Metal Parts Supplierをご検討ください。 アルミニウム押出部品 プログラム固有の文書の作成を依頼してください。彼らの統合的かつ認定されたアプローチにより、次の押出成形プログラムにおけるリスクを軽減し、RFQから成功裏のPPAP承認までの道のりを効率化するお手伝いができます。

IATF 16949認証を取得したアルミニウム押出業者のためにあるよくある質問

1. IATF 16949認証とは何か、そしてなぜアルミニウム押出業者にとって重要なのか?

IATF 16949はISO 9001に基づき、リスク管理、トレーサビリティ、プロセス管理に関する追加要件を含む、世界的な自動車業界の品質マネジメント基準です。アルミニウム押出業者にとって、この認証は生産工程全体にわたる堅牢な管理を保証し、欠陥を最小限に抑え、自動車業界の厳しい顧客要求に応えることを意味します。認証を取得した業者を選ぶことで、調達担当者は生産立ち上げ時のリスクを削減し、PPAP要求事項を満たし、自動車プログラムにおける一貫した部品品質を達成する助けとなります。

2. アルミニウム押出プロセスはIATF 16949認証を取得したサプライヤーからどのような恩恵を受けるのか?

IATF 16949の認証を取得したサプライヤーは、鋳塊の準備から仕上げ工程までのアルミニウム押出工程すべてにおいて、体系的なプロセス管理を適用しています。この取り組みにより一般的な欠陥を防止し、寸法安定性を確保し、各部品が規定された仕様を満たすことを保証します。バイヤーはトレーサビリティの向上、ドキュメンテーションの明確化、生産遅延の削減といった利点があり、認証取得は信頼できる自動車生産の実施において重要な要素となります。

3. バイヤーはアルミニウム押出サプライヤーが本当にIATF 16949の認証を取得しているかをどのようにして確認できますか?

バイヤーは、IATF認証機関の公式ディレクトリを確認し、サプライヤーの認証状況をチェックする必要があります。その際、サイトの住所および認証範囲がアルミニウム押出工程および下流工程を含んでいることを確認してください。最近の監査サマリーおよび管理計画やPFMEAなどの品質文書のサンプルを提示してもらうことで、コンプライアンスおよびプロセスの成熟度についてさらに確証を得ることができます。

4. ISO 9001認証押出業者のかわりにIATF 16949認証業者を使用することが許容されるのはどのような場合ですか?

ISO 9001認証業者は、非自動車分野のプロジェクト、初期プロトタイプ、またはリスクが低く、顧客固有の要求事項が明確に定義されている場合には適している可能性があります。ただし、自動車の量産工程やPPAPが必要な場合には、IATF 16949認証が業界標準であり、完全なコンプライアンス、リスク削減、生産部品の承認を確実に行うために必要です。

5. 自動車用アルミニウム押出部品において、邵毅金属部品供給業者などのサプライヤーと提携する際の主な利点は何ですか?

邵逸金属零部件供应商提供一站式解决方案,拥有IATF 16949认证,确保端到端的流程控制、快速打样和全面可追溯性。其在全球汽车品牌方面的经验、数字化生产管理以及全面的质量流程可大幅降低供应链风险,帮助采购方实现关键汽车零部件的可靠、准时上市。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——