レーザー切断オンライン:設計ファイルから doorstep まで、9つのスマートな手順

レーザー切断とは何か、そしてなぜオンラインで注文するのか

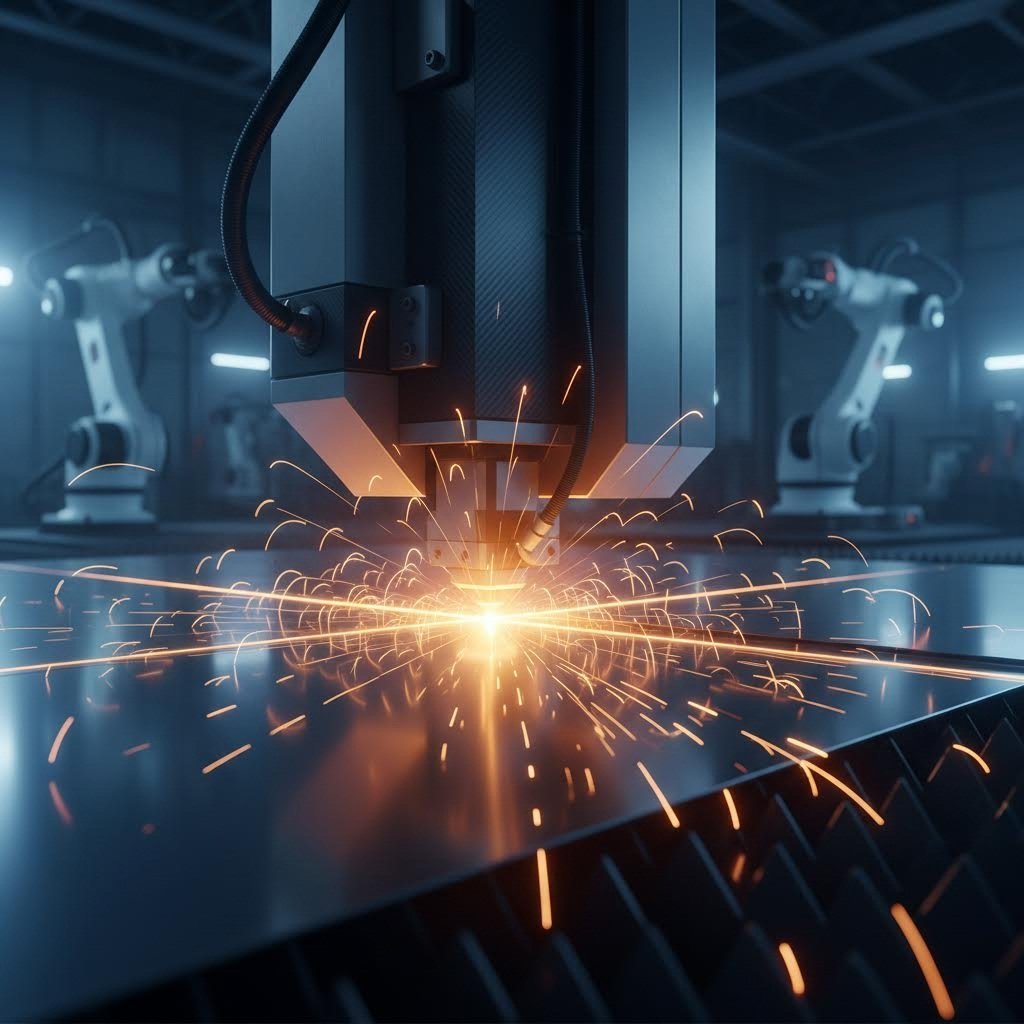

工場に入る必要なく、デジタル設計データを完璧に切断された実物の部品へと変換することを想像してみてください。それがオンラインでレーザー切断サービスを注文する利点です。ではそもそもレーザー切断とは何でしょうか?基本的には、この技術は極めて集中した光線を用いて材料を溶かしたり、焼いたり、 非常に高い精度で蒸発させること が可能です。その結果、従来の切断方法では到底かなわない、きれいで滑らかなエッジ、複雑なディテール、そして繰り返し再現可能な正確さが得られます。

今日、オンラインでのレーザー切断は、趣味愛好家や小規模企業、プロのエンジニアが産業用製造設備を利用する方法を革新しました。もはや高価な装置や専門的な訓練がなくても、自分の設計を現実のものにできます。ファイルをアップロードし、素材を選択するだけで、正確に切断された部品が doorstep まで届くのです。

集光がどのように精密なツールになるか

レーザーカッターの仕組みは、興味深く、しかし非常に単純です。機械内部の共振器では、電子が「誘導放出」と呼ばれるプロセスによってより高いエネルギー状態に励起されます。これらの電子が通常の状態に戻るとき、光子を放出します。この光子は鏡の間で反射を繰り返し、連鎖反応を引き起こして、一方向に揃った高強度の光ビームへと増幅されます。

このレーザー光は次いでファイバーオプティックケーブルまたは一連の鏡を通って走行し、集光レンズに到達します。レンズはそのすべてのエネルギーを集約して、直径が1ミリメートルのわずかな一部程度の極めて小さな点に集中させます。この焦点において、温度はあらゆる素材を溶かしたり気化させることができるほど高くなります。

金属を切断する際にレーザーが接触すると、不活性ガス(窒素)または反応性ガス(酸素)の高圧ジェットが溶融した材料を切断パスから吹き飛ばします。その結果、熱影響領域が最小限に抑えられたきれいできわめて正確な切断面が得られます。木材やアクリルなどの非金属材料の場合、レーザーは基本的に基材を焼き切るか蒸発させます。

産業用床からあなたのデスクトップブラウザへ

かつてレーザー切断技術は巨額の設備投資と専門のオペレーターを必要としていました。しかし今日では、オンラインレーザー切断プラットフォームによってこの能力が完全に民主化されています。これらのデジタルサービスはGコード生成から品質管理まで全てを処理するため、ユーザーは設計に集中できます。

オンラインレーザー切断サービスがどのようにアクセス性を変革したか:

- 設備費用不要: 5万ドル以上の機械投資を回避

- 学習コスト不要: SVG、DXF、AIなど標準的なファイル形式をアップロード

- 即時見積もり: 実行前にコストを確認可能

- 材料の種類: 金属、プラスチック、特殊基材へのアクセスが可能

- プロ仕様の仕上がり: 産業用の精度を、高額な産業用コストなしで実現

単一のブラケットの試作であれ、何百点ものカスタム看板の量産であれ、これらのプラットフォームはニーズに応じて拡張可能です。

オンラインレーザー切断は、想像力と製造の間にあるギャップを埋め、デザインファイルを持つ誰もが立派な加工業者になることを可能にします。

このガイドを通じて、オンラインでレーザー切断部品を成功裏に発注するために必要なすべての情報を紹介します。CO2レーザーとファイバーレーザー技術の違いについて解説し、使用する材料に最適な方式を理解できるようにします。軟鋼から特殊アクリルまで、これらのサービスに対応している基材について学びます。さらに重要なのは、データ準備、発注プロセス、価格要因、および複数のサービスプロバイダーを評価する方法についても詳しく説明することです。

最後には、デスクトップのブラウザから、次の設計を確信を持ってコンセプトから現実へと変えるための知識が得られます。

CO2レーザーとファイバーレーザー技術の違いを解説

なぜ一部のオンラインサービスが異なる材料に対して異なるタイプのレーザーを推奨するのかと考えたことはありますか?その理由は、波長の物理特性と材料が光エネルギーをどのように吸収するかにあります。CO2レーザーとファイバーレーザーの違いを理解することで、特定のプロジェクトに最適な結果を得るために、オンラインレーザー加工サービスを注文する際により賢明な判断ができるようになります。

このように考えてみてください:間違ったレーザー技術を選ぶということは、ステーキを切るのにバターナイフを使うようなものです。最終的には切り抜けないこともありませんが、きれいな切断面は得られません。それぞれの技術が優れている点を見ていきましょう。

有機材料およびプラスチック用のCO2レーザー

CO2レーザーは10.6マイクロメートルの波長で動作し、これは有機材料が非常に効率よく吸収します。そのため、木材、アクリル、革、布地、紙などを切断する際に最も適したレーザーとなります。この長い波長がこれらの素材に当たると、材料は光エネルギーを熱に効率的に変換し、焦げを最小限に抑えながらきれいに気化させます。

CO2技術が得意とするのは以下の点です:

- 木材および合板: 滑らかで、わずかにキャラメル化したエッジ

- アクリル(PMMA): 炎で磨かれたようなガラスのような切断面

- レザーおよびファブリック: ほつれを防ぐシールドされたエッジ

- 紙および厚紙: 破れることなく精巧なディテールを再現

- ゴムおよびコルク: ガスケットや装飾品に適したクリーンな輪郭

ながら CO2レーザー切断金属加工機 は存在しますが、これらのシステムは反射性の金属に対して苦戦します。長波長はアルミニウムや銅などの表面で跳ね返ってしまい、吸収されにくいのです。ただし、20mmを超える厚板鋼材については、CO2レーザーは依然として一部の用途に必要な優れた切断面品質を提供します。

効率性はCO2の主な欠点です。Xometryの技術分析によると、これらのシステムは電力入力のうち5~10%しかレーザーエネルギーに変換できません。残りの電力は熱となり、大量の冷却設備を必要とします。

金属精密加工用ファイバーレーザー

ファイバーレーザーは1.064マイクロメートルで発振し、CO2レーザーの波長に比べて約10倍短い。この短い波長は金属に効率よく浸透するため、ファイバーレーザー技術はレーザーによる金属切断および金属加工用途において主流となっています。金属はこの波長を容易に吸収して反射しないため、物理学的にも金属加工に適しています。

最新のファイバーレーザー切断サービスは、次のような顕著な利点を提供します。

- 速度: 同等の金属加工においてCO2レーザーに比べて3〜5倍の速度

- 効率性 CO2レーザーの5〜10%に対して、電源効率が90%以上

- 精度: より狭いカーフ幅と小さい熱影響領域

- 寿命: 約25,000時間の稼働寿命で、CO2装置の10倍

- 反射性金属: アルミニウム、真鍮、銅、チタンも確実に切断可能

切断機用レーザー市場は、大きくファイバー技術へとシフトしています。 EVS Metalの業界データ ファイバーレーザーが現在市場の60%を占めており、年間成長率は10.8~12.8%と、CO2システムの3.1~5.4%と比べて高い伸びを示している。

金属を対象とするレーザー切断および彫刻プロジェクトでは、通常ファイバー技術の方が優れた結果をもたらします。集光されたビームにより、ステンレス鋼、炭素鋼、アルミニウムの最大20mm厚の板材でも、よりきれいな切断面が得られます。

主要技術の概要比較

特定のプロジェクトに最適なレーザーを選ぶ際は、素材の種類、厚さ、品質要件に基づきます。この比較により、それぞれの技術から何を期待できるかを理解する助けとなります。

| 特徴 | CO2レーザー | ファイバーレーザー |

|---|---|---|

| 最高の材料 | 木材、アクリル、革、布地、紙、ゴム、プラスチック | 鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタン |

| 波長 | 10.6 マイクロメートル | 1.064 マイクロメートル |

| 典型的な厚さ範囲 | 最大25mm(有機物)、10-25mm以上(厚板鋼) | 0.5mm~20mmが最適、高出力システムでは最大100mmまで対応 |

| エッジ品質 | 有機物に対しては優れている。厚手の金属に対しても良好 | 薄め~中程度の金属に対して優れた性能。炎研磨のような高精度 |

| 切断速度 | 中程度。非金属素材に対して特に優れる | 金属に対して3~5倍高速。薄い素材では毎分最大100メートルに達する |

| エネルギー効率 | 5-10% | 90%以上減少します |

| 運転コスト | 高め(12〜13ドル/時間 エネルギー) | 低め(3.50〜4ドル/時間 エネルギー) |

| 機器の寿命 | 約2,500時間の稼働 | 約25,000時間の稼働 |

各技術を選択するタイミング

プロジェクトの要件によって、最適な技術の選択が決まります。以下は迅速な意思決定のためのフレームワークです。

CO2レーザー加工を選ぶべき状況:

- 木材、アクリル、レザー、または布地を扱う場合

- 切断面の品質が最も重要な25mmを超える厚鋼板の切断

- 1回の作業で混合された有機素材を処理する場合

- 予算の制約により、運転効率よりも機器コストの低さが重視される場合

次の場合はファイバーレーザー切断サービスを選択してください。

- 20mm以下の厚さの金属を切断する場合

- アルミニウム、真鍮、銅などの反射性金属を扱う場合

- 速度と生産量が優先される場合

- 厳しい公差と最小限の熱影響領域が重要な場合

ほとんどのオンラインサービスでは、素材の選択に基づいて適切な技術が自動的に選ばれます。ただし、これらの違いを理解しておくことで、サービス提供者との円滑なコミュニケーションが可能になり、エッジ品質、納期、価格に対する現実的な期待値を設定できます。

切断技術の背景について理解できたところで、これらのシステムで加工可能な材料の幅広い範囲と、それぞれの基材から期待できる特性について見ていきましょう。

オンラインサービスでレーザー切断可能な材料

オンラインのレーザー切断に適した素材をご存知ですか?その答えに驚かされるかもしれません。航空宇宙グレードのアルミニウムから装飾用アクリルまで、現代の金属レーザー切断サービスは非常に多様な素材に対応しています。各素材の特性を理解することで、より賢明な設計が可能になり、結果を予測でき、高価なミスを回避できます。

素材選びは、エッジ品質から最終コストまで、あらゆるものに直接影響します。専門サービスを通じて、金属、プラスチック、木材、特殊素材をレーザー切断する際に何が可能になるのかを探ってみましょう。

軟鋼から特殊合金までの金属

金属のレーザー切断は、オンライン製造分野で主流であり、その理由も明らかです。最新のファイバーレーザーは、装飾用の薄板から構造部品まで、非常に高い精度で処理できます。据 247TailorSteelのガイドライン によると、専門サービスではISO9013規格に基づく公差が維持されており、3mm未満の素材では通常±0.2mmの許容範囲となっています。

各金属カテゴリについて知っておくべき点は以下の通りです:

- 軟鋼 (0.8-25mm): 金属板のレーザー切断における主力材料です。酸素または窒素のアシストガスのいずれでもきれいに切断できます。酸素切断は厚板でより高速ですが、切断面が酸化します。一方、窒素は塗装や溶接に最適な、清浄で酸化物のない表面を生成します。一般的な用途にはブラケット、エンクロージャー、構造部品があります。

- ステンレス鋼 (0.5-20mm): ステンレス鋼のレーザー切断には、酸化防止および耐腐食性の維持のために窒素アシストガスが必要です。炭素鋼よりも若干遅い速度で切断されますが、非常に優れた切断面品質が得られます。食品機器、医療機器、建築用部材に広く使用されています。

- アルミニウム (1-10mm): 反射性と熱伝導性を持つアルミニウムは、高出力のレーザーと細心のパラメータ制御を必要とします。アルミニウムをレーザー切断する場合、鋼よりもわずかに広い切断幅(カーフ)ができやすく、裏面にバリが発生する可能性があることに注意してください。応用範囲は電子機器エンクロージャーから自動車部品まで多岐にわたります。

- 銅と銅: これらの金属は過去には切断が困難でしたが、現代のファイバーレーザーでは効果的に処理できます。真鍮の場合、一般的な最大寸法は1,980mm x 980mmです。主な用途には電気部品、装飾品、ヒートシンクなどがあります。

Xometryの素材ガイドによると、金属の切断には2つの方法があります。反応性レーザー切断は酸素ジェットを使用して急速な酸化反応により切断を促進し、厚手の鋼材やチタンに適しています。溶融切断は窒素やアルゴンの混合ガスを用いて溶融した金属を吹き飛ばし、アルミニウム、ステンレス鋼、銅、ニッケルでよりきれいな切断端面を実現します。

金属の板厚対応能力の理解

金属加工用のプロフェッショナルなレーザー切断サービスは、素材の種類に応じて異なる板厚に対応可能です。以下が期待できる仕様です。

| 材質 | 最小厚さ | 最大厚さ | 最大板厚時の最小穴径 |

|---|---|---|---|

| スチール | 0.8mm | 25mm | 15mm |

| ステンレス鋼 | 半径 | 20mm | 5mm |

| アルミニウム | 1mm | 10mm | 7mm |

| 真鍮 | 1mm | 6mm | サービスによって異なります |

最小特徴寸法は板厚に応じて変化します。鋼材およびステンレス鋼の場合、2.5~15mmの範囲ではスロット幅を板厚の少なくとも0.7倍とする必要があります。20~25mmの板厚では、スロット幅が材料自体の厚さ以上である必要があります。

プラスチック、木材、特殊基材

金属以外にも、 アクリル切断サービス提供業者 多様な有機および合成材料を扱っています。CO2レーザーはここで特に優れた性能を発揮し、後処理をほとんど必要としないきれいな切断面を実現します。

美しく切断できるプラスチック:

- アクリル(PMMA): 最も優れた性能を発揮する素材です。レーザー切断されたアクリルは、炎で磨かれたようなガラスのようなエッジになり、追加の仕上げ工程が不要です。多彩な色と最大25mmまでの各種厚さで利用可能で、看板、ディスプレイ、装飾用途に最適です。

- POM/デルリン(アセタール): このエンジニアリング熱可塑性プラスチックは、強度、耐薬品性および寸法安定性を備えています。Xometryのガイドラインによると、POMはCO2レーザーで熱影響部が非常に少なく、非常にきれいに切断できます。80Wシステムでは、約4mm/秒の速度で8mmのデルリンを切断可能です。機械部品、ギア、精密部品に不可欠です。重要な注意点:切断時には有毒な煙が出るため、適切な換気が必要です。

- 発泡スチロールおよびEVAフォーム: 非常に低い出力と高速送りが必要です。包装用プロトタイプ、コスプレ用小道具、モデル制作用途に最適です。常に十分な換気を確保してください。

木材および繊維系材料:

- 合板: すべての合板はレーザー切断が可能ですが、接着剤樹脂によって有毒ガスが発生するため換気が必要です。連続切断には高出力と高速が最適ですが、これによりカーフ幅が広がる可能性があります。ブロワ圧力を高くすると、よりきれいな切断面が得られます。

- MDF(中密度繊維板): 高密度および接着剤含有量が多いため加工が困難です。切断速度は遅く、熱影響域が大きく、カット幅(ケルフ)も広くなります。焦げや変色したエッジになることが予想されます。80Wのレーザーでは、10mmのMDFを約3.5mm/sで切断できます。

- 段ボール: 低コストで切断が容易です。素材の浮き上がりを防ぐため、中程度の出力、高速な送り速度、低めのブロア圧を使用してください。包装用プロトタイプや建築モデルに最適です。

材料の選択が結果に与える影響

材料ごとにレーザーエネルギーに対する反応は異なります。これらの特性を理解することで、適切な設計を行い、現実的な期待値を設定できます。

エッジ品質に関する考慮点:

- アクリルは切断エッジでほぼ光学レベルの透明性を実現します

- 窒素を用いて切断した鋼板は、明るく酸化物のない表面になります

- MDFおよび合板は焦げや変色を示します

- アルミニウムはわずかな粗さを示すことがあり、仕上げ工程が必要な場合があります

熱影響域(HAZ): 切断部に隣接する領域には熱応力が発生します。薄い材料や高速切断ではHAZ(熱影響部)を最小限に抑えることができます。247TailorSteelによると、小さな形状や狭いウェブは放熱が効率的に行えないため、変色が目立ちやすくなります。重要な用途では、切断端近くでの材料特性の変化を考慮する必要があるかもしれません。

後処理の必要性:

- バリの形成は金属の裏側に発生し、技術的に回避することはできません。エッジ処理やバリ取りサービスによって対応できます。

- 材料の厚さや形状によって、レーザー飛散物やすすが現れる場合があります。

- 金属の変色は通常、除去するために研削が必要です。

プロフェッショナルサービスでは、薄板材に対して通常±0.2mmの寸法公差を維持しており、20〜25mm厚の板材では小規模な特徴に対して±0.45mmまで緩和されます。これらの公差はISO9013規格に準拠しており、エンジニアリング用途において予測可能な結果を得られます。

どの素材が適しているか、またどのような結果が得られるかを理解したところで、レーザー切断の成功に不可欠な、しかし見過ごされがちな設計ファイルの準備方法について学びましょう。

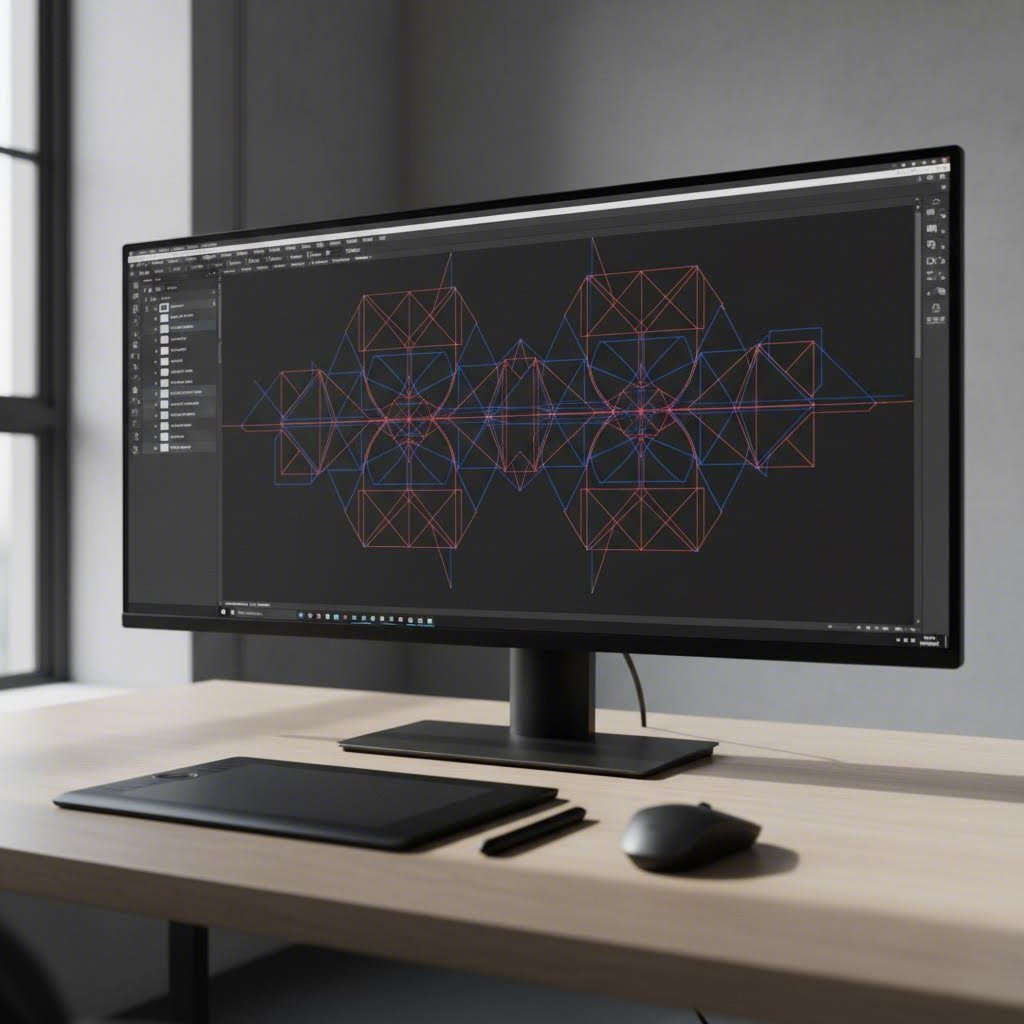

レーザー切断用の設計ファイルを作成する方法

複雑そうに聞こえますか? 精密なレーザー切断のために設計ファイルを準備することは、決して難しいことではありません。実際、正確なファイルの準備こそが、成功するレーザー加工プロジェクトの出発点です。完璧に切断された部品と失敗に終わる仕事との違いは、アップロード前にデジタルファイルをどれだけ適切に準備したかにかかっていることが多いのです。

多くのオンラインサービスは一般的なベクターフォーマットを受け入れていますが、単に正しいファイル形式を持っているだけでは不十分です。レーザーCNC機械があなたの意図を正しく解釈できるように、線の構成、カラーコーディングシステム、および重要な設計上の制約を理解する必要があります。必要なすべての知識を順を追って説明します。

きれいに切断できるベクターファイルの作成

ベクターファイルは、レーザー切断部品の成功における基礎を成します。ピクセルデータを保存するラスタ画像とは異なり、ベクトルはレーザーが正確に追跡できる数学的なパス情報を含んでいます。しかし、すべてのベクトルファイルが同じ品質であるわけではありません。

対応しているファイル形式とその最適な用途:

- SVG(Scalable Vector Graphics): 切断および彫刻の両方に最適です。レーザー加工およびCNCプラットフォーム間で最も普遍的に互換性のあるフォーマットです。Inkscapeなどの無料ソフトウェアからもクリーンにエクスポートできます。

- DXF(Drawing Exchange Format): 切断パスにおける業界標準です。埋め込みスタイルやフォントといった解釈エラーの原因となる要素を含まない純粋なジオメトリ情報のみを持つため、プロのサービスで好まれます。

- AI (Adobe Illustrator): プロフェッショナルなデザイン作業に非常に適しています。フォントはシステム間で正しく転送されない可能性があるため、保存前にすべてのテキストをアウトライン化することを確認してください。

- PDF(Portable Document Format): ベクトルコンテンツを含んでいる場合は許容されます。以下のガイドによると Craft Closetのファイル準備ガイド 、PDFに実際のベクトルパスが含まれており、ラスタ画像が埋め込まれていないことを常に確認してください。

カスタムのレーザー刻印や彫刻作業では、ラスターデータが関係してきます。PNGやJPGファイルを彫刻用グラフィックとして使用する場合、解像度は非常に重要です。鮮明で細部まで精密な結果を得るためには、300 DPI以上を目指してください。解像度が低いと、ぼやけたりピクセル化した彫刻になり、満足のいく結果が得られません。

重要なファイル準備の要件:

- すべての切断パスは 閉じられており、連続している必要がある 。開いた線は機械を混乱させ、不完全な切断を引き起こします

- すべてのテキストをパスまたはアウトラインに変換してください。フォントの置き換えによりサイズや間隔に問題が生じ、トラブルの原因になります

- 重複して重なったパスは削除してください。二重のラインはレーザーが二度切断することを意味し、時間の無駄になるだけでなく、素材を損傷する可能性もあります

- 見えない場合でも処理を破損させる可能性のある孤立した点や長さゼロのセグメントを排除してください

カラーコーディングとラインタイプの理解

ここからが興味深い部分です。多くのレーザー加工サービスでは、異なる工程を区別するために色の規則を使用しています。これらの規則はカスタマイズ可能ですが、標準的なシステムを理解しておくことで混乱を防げます:

| カラー | 操作 | 説明 |

|---|---|---|

| 赤 | カット | 材料を完全に切断するためのフルパワー |

| 青 | スコア | 貫通せずに表面に軽くマーキング |

| 黒塗りつぶし | 彫刻 | 塗りつぶされた形状のラスタ彫刻 |

Craft Closetのドキュメントによると、これらのカラーコードはLightBurnなどの一般的なレーザーソフトウェアで標準となっていますが、サービスプロバイダーが独自の規則を定めている場合もあります。ファイルを確定する前に、必ず提供元のガイドラインを確認してください。

複雑で複数の部品からなるファイルを整理する際は、各加工タイプごとに別々のレイヤーを使用してください。これによりデザインが管理しやすくなり、サービス提供側も作業を効率的に処理できます。レイヤー名は「Cut_Outline」、「Score_Folds」、「Engrave_Logo」のように分かりやすく命名してください。

成功するレーザー加工品のための設計ルール

ファイル形式だけでなく、設計図のジオメトリが部品の切断可否を決定します。以下の制約を守ることで、レーザー切断CNC機械が正確な結果を出力することが保証されます。

最小特徴サイズ:

- 切断線同士の間隔は、少なくとも 材料の厚さの2倍以上である必要があります までの速度で運転できます。据え付けた Eagle Metalcraftの設計ガイドライン 間隔が狭すぎると歪み、溶融、または意図しないブリッジが発生します

- 最小穴径は材料の板厚によって異なります。鋼材の場合、穴径は少なくとも板厚の60%以上である必要があります

- 燃え付きや変形を防ぐため、材料の板厚よりも小さな特徴(形状)の使用は避けてください

カーフ補正について: レーザー切断では、レーザー光が材料を切断する際にごく少量の素材を除去します。この幅(「カーフ」と呼ばれる)は、レーザーの種類や材料に応じて通常0.1~0.3mm程度です。このため、切断された部品は設計寸法よりわずかに小さくなり、周囲の開口部はわずかに大きくなります。高精度なレーザー切断を行う場合は、この素材の損失を考慮して設計寸法を調整してください。

嵌め込み部品におけるタブ配置: 単一の板材から複数の小型部品を切断する場合、保持用の小さなタブを追加することを検討してください。これらの薄い接続部は切断中に部品が動くのを防ぎ、作業後に簡単に破断して取り外せます。微小な跡が残っても問題ない、非重要部位のエッジにタブを配置してください。

ファイル準備チェックリスト

オンラインサービスにアップロードする前に、以下の体系的な確認手順を行ってください。

- 正しい形式を選択してください。 カット加工の場合はSVGまたはDXF形式でエクスポートしてください。彫刻用グラフィックには高解像度PNG(300+ DPI)を使用してください。

- すべてのテキストをパスに変換してください。 テキストオブジェクトを選択し、デザインソフトで「アウトラインを作成」または「パスに変換」機能を使用してください。

- 閉じたパスを確認してください。 ズームして角や端点を確認し、すべての切断線が完全に閉じた形状になっていることを確認してください。

- 重なった線がないか確認してください。 すべてのオブジェクトを選択し、互いに重なっている重複オブジェクトがないか確認してください。

- 正しい色を適用してください: サービスの色規則に従って、カット、スコア、エングレーブ操作を割り当ててください

- キャンバスを実際のサイズに設定してください: 最終的な部品サイズにワークスペースの寸法を合わせてください。適当なデフォルト値ではなく

- 非表示のオブジェクトを削除してください: 予期せず処理される可能性のあるアートボード外または非表示レイヤー上のすべてのものを削除してください

- ソフトウェアのプレビューを実行してください: デザインアプリケーションのパスプレビューを使用して、切断順序と完全性を確認してください

避ける べき 常 に 起き て いる 間違い

経験豊富なデザイナーでも時折ミスをすることがあります。以下の頻繁なファイル準備エラーに注意してください:

- 切断用の開いたライン: マシンは不完全なパスを切断できません。必ず形状を閉じてください

- 間違ったファイル形式: JPGファイルから切断を試みると結果が予測できなくなります。切断作業にはベクターファイルのみを使用してください

- 低解像度の彫刻: 300 DPIを下回る画像では、ぼやけた不鮮明な彫刻ができてしまいます

- サイズ変更の忘れ: ファイルの寸法は、目的とする実際の部品サイズと一致していなければなりません

- 穴を折り線に近すぎに配置すること: 切断後に部品を折り曲げる場合は、穴と折り線の間に少なくとも材料厚さの1.5~2倍の距離を確保してください

ファイルを正しく準備しておくことで、手間や材料費、納期遅延を防げます。多くの高精度レーザー切断サービスではDFM(製造性設計)に関するフィードバックを提供していますが、アップロード前に問題を発見することはプロフェッショナリズムを示すとともに、プロジェクトを迅速に進めることにつながります

ファイルの準備が整ったら、次は発注プロセス自体に進みましょう。デザインをアップロードしてから完成品が届くまでの工程について詳しく見ていきましょう

完全なオンライン注文プロセスの説明

設計ファイルを完璧に準備しました。次に何をすればよいでしょうか?デジタルファイルから実際の部品を作るまでの工程は、現代のレーザー切断サービスによってほぼ完璧に洗練された効率的なワークフローになっています。近くの「レーザー切断サービス マイ ニアリー」を探している場合でも、全国展開のプロバイダーと協力する場合でも、プロセスは非常に似通ったステップで進行します。

このワークフローを理解することで、現実的な期待値を設定し、予期せぬ問題を回避できます。ファイルをアップロードしてから完成品が doorstep(玄関先)に届くまでの正確な流れを見ていきましょう。

数分以内にアップロードから即時見積もりまで

注文プロセスは、ファイルをサービスのアップロードインターフェースにドラッグした瞬間から始まります。現代のレーザー切断サービスでは、かつてプロジェクトを数日遅らせていたメールでのやり取りによる見積もり請求は不要になりました。以下は、実際に体験する典型的な手順です:

- 設計ファイルをアップロード: SVG、DXF、またはAIファイルをアップロードゾーンにドロップしてください。システムは即座に形状を解析し、切断パスを計算して、潜在的な問題を特定します。

- 材料と厚さを選択してください: 炭素鋼から特殊アクリルまで、利用可能な素材の中から選択してください。厚さの選択肢は、素材の種類により通常0.5mmから25mmまであります。

- 数量を指定してください: 必要な部品数を入力してください。複数枚まとめて注文すると、一枚あたりのコストが大幅に削減されることがよくあります。

- 仕上げオプションを選択してください: バリ取り、粉体塗装、ハードウェア挿入、その他の二次加工を選択してください。 according to Fabworks によると、曲げ加工部品やハードウェアの追加は納期を延ばすため、これらの影響を慎重に検討する必要があります。

- レーザー切断の即時見積もりを受ける: 数秒以内に、材料費、切断時間、仕上げ、出荷などの内訳付き価格が表示されます。多くのプラットフォームでは、オプションを調整する際に動的に更新される出荷予定日が示されます。

- DFMフィードバックを検討する システムは、小さすぎる特徴部分、狭すぎる間隔、切断中に問題を引き起こす可能性のある形状など、製造性に関する潜在的な問題を自動で警告します。

この一連のプロセスは通常わずか数分で完了します。ある顧客がオンラインサービスを利用した体験について次のように述べています。「息子のゴーカート用にSolidWorksでいくつかの部品を作成し、アップロードして材料と加工方法を選択しました。ビッケティ・バム!(あっという間!)」このような簡便さが、地域の近くにあるレーザー切断サービスから全国展開している業者まで、現代のレーザー切断サービスの特徴です。

チューブレーザー切断サービスを必要とするプロジェクトの場合、プロセスは同様ですが、チューブの直径、壁の厚さ、ノッチ加工や端面処理などの二次加工の有無といった追加パラメータを指定する必要があります。レーザー管切断サービスはオンラインプラットフォームを通じてますます利用しやすくなっていますが、提供業者によって利用可能かどうかは異なります。

注文をクリックした後の流れ

見積もりの承認と支払い完了後、ご注文は生産キューに入ります。以下はその裏で行われる工程です。

- 注文確認: 注文番号および納品予定日が記載された即時確認メールが届きます。

- 生産スケジューリング: 材料の在庫状況、機械のスケジュール、および選択された納期に基づき、作業がキューに登録されます。

- 材料準備: 技術者が適切なシート材を切断ベッドに装着し、材質および厚さがお客様の仕様と一致していることを確認します。

- 切断実行: レーザーは設計通りのパスに正確に従って切断を行います。品質管理担当の技術者が異常がないかを工程中に監視します。

- 二次加工: バリ取り、曲げ加工、またはハードウェア挿入を選択した場合、これらの工程は切断後に続きます。Fabworksによると、「曲げ加工のガイドライン外の部品を注文すると、注文全体が遅れる可能性があります。」

- 品質検査: 完成した部品は、お客様の元の仕様に基づいて寸法検査が行われます。

- パッケージ: 部品は適切に包装され、クッション材で保護されて箱に入れられます。壊れやすい物品には輸送中の損傷を防ぐための追加保護が施されます。

- 出荷および追跡: ご注文品が工場を出発次第、追跡情報が提供されます。

現実的な納期の目安

納期はいくつかの要因によって大きく異なります。これらを理解することで、プロジェクトを正確に計画できます:

| 注文タイプ | 通常の所要時間 | 重要な要因 |

|---|---|---|

| 即日/翌日仕上げ | 24-72時間 | 単純な形状、一般的な素材、フラット部品のみ |

| 標準生産 | 3-5営業日 | スピードとコストのバランスが取れた最も一般的なオプション |

| 複雑な注文 | 5〜10営業日 | 曲げ加工、ハードウェア、または特殊材料を含む |

| 大容量 | 1~2週間以上 | 長時間の機械稼働を要する生産作業 |

より迅速な納品をご希望ですか?Fabworksではいくつかの戦略を提案しています。「試作部品については手曲げを検討し、ご自身で曲げ加工を行うことで、リードタイムを数日短縮できる可能性があります。」同様に、試作部品で「バリ取りなし」を選択すれば、完全に滑らかなエッジが必須でない場合に生産スピードを高められます。

お客様のレビューでは、スピードが大きな利点として繰り返し強調されています。部品が「数日後には届き」「迅速な配送」で、「期待を超える納期」だったと評価する声があります。あるレビュアーはこう述べています。「どうしてそんなに速いのですか??」その理由は、自動化されたワークフロー、最適化されたネスティングソフトウェア、効率化された生産プロセスにあります。

品質管理とお届けされる製品

プロフェッショナルなレーザー切断サービスでは、生産の全工程を通じて複数の品質チェックポイントが設けられています。以下のような点を期待できます。

生産中:

- リアルタイム監視により切断時の異常を検出

- 初品検査により、寸法の正確さを確認します

- 外観検査で表面の欠陥や汚染を検出します

包装に関する考慮事項:

- 小部品はまとめて袋に入れたり、個別に包んだりします

- 大型の平らな部品には、傷防止のために段ボールで保護します

- 壊れやすいまたは鏡面仕上げの表面には、フォームまたは紙を間に挟んで保護します

- 重い部品には補強された箱を使用し、つぶれを防止します

納品時に同梱する書類:

- すべての品目と数量を記載した納品明細書

- 重要用途向けの材質証明書(要望があった場合)

- 航空宇宙または医療グレード品向けの検査報告書

顧客が語る体験は、現代のサービスの信頼性を物語っています。「素晴らしい体験、素晴らしいカスタマーサービス、完成品の品質も優れている」「品質と価格に非常に感銘を受けました」といったフィードバックは、しっかり機能するオンライン注文システムが提供する成果を反映しています。

注文プロセスが明確になったところで、次に気になるのは費用でしょう。ここでは、レーザー切断の価格がどのように決まるのか、品質を犠牲にすることなく予算を最適化する方法について詳しく説明します。

レーザー切断の価格構造と原価要素の理解

レーザー切断の見積もりを受け取って、その金額がどうやって算出されたのか疑問に思ったことはありませんか? あなた一人ではありません。製造部品をオンラインで注文する際の最も厄介な課題の一つが、価格の透明性の欠如です。しかし安心してください。一度主要なコスト要因を理解してしまえば、品質を損なうことなくコスト削減につながる賢明な設計上の意思決定ができるようになります。

安価なレーザー切断サービスを探している場合でも、高品質なサービスを検討している場合でも、支払額を決定する基本的な要因は同じです。レーザー切断の料金構造の内幕を明らかにし、あなたのお金がどこに使われているのかを正確にお見せしましょう。

レーザー切断コストを決定する要因

最終的な価格を決めるのは5つの主な要因です。それぞれを理解することで、ファイルをアップロードする前から費用を見積もることができ、節約のチャンスを見つけやすくなります。

1. 材料の種類と厚さ

材料費は最も目立つ経費です。Komacutの価格分析によると、異なる材料には切断速度、エネルギー消費量、装置の摩耗に影響を与える独自の特性があります。炭素鋼と比較して、ステンレス鋼の切断は一般的により多くのエネルギーと時間を要するため、コストが高くなります。柔らかい素材や薄い素材は、通常より高速かつ低コストで切断できます。

板金のレーザー切断コストは、材料が厚くなるにつれて上昇します。これは、厚い材料ほどより多くのエネルギーを必要とし、切断速度が遅くなり、摩耗による機器のメンテナンス頻度が増えるためです。

2. 総切断長(外周)

レーザーは移動距離に応じて課金されます。単純な正方形では4つの直線切断で済みますが、装飾的なパネルでは切断パスが数百メートルにも及ぶことがあります。外周の1ミリメートルごとに、総切断時間とコストが増加します。

3. 切り抜き穴数およびピアス点の数

各穴、スロット、または内部形状には、レーザーが切断を開始するためのピアス点が必要です。ピアス点や切断パスが多いほど、時間とエネルギー消費量が増加します。多数の切り抜きを要する複雑なデザインは、より高いレーザー切断精度を要求するため、作業時間と設備費用がさらにかかります。

4. 発注数量

固定のセットアップ費用はすべての単位に分配されます。部品を1点注文すると、セットアップ料金全体を自分で負担することになります。50点の部品を注文すれば、同じ料金が50で割られます。業界データによると、大量発注により固定費が分散されるため単価が大幅に削減され、多くの場合素材の割引も適用されます。

5. 納期要件

緊急注文にはプレミアム料金がかかります。サービス提供側は生産スケジュールを再編成し、他の顧客の作業を差し替える可能性があり、緊急の仕事に特化してリソースを割り当てる必要があります。標準納期であれば、大幅なコスト削減が可能です。

概要:相対的なコスト要因

この内訳は、レーザー切断の見積もりに影響を与えるさまざまな要素を示しています。

| コスト要因 | インパクトレベル | 何がそれをコントロールするか | 最適化の可能性 |

|---|---|---|---|

| 材料コスト | 高い | 材料の種類、板厚、シートサイズ | コスト効率の高い材料を選択し、標準サイズのシートを使用する |

| カット時間 | 高い | 外周長、複雑さ、穿孔数 | ジオメトリの簡素化。不要な特徴を減らす |

| 設定料金 | 中 | ファイル準備、機械設定 | コストを分散させるために大量注文する |

| 二次操作 | 変数 | バリ取り、曲げ加工、仕上げ | 必須の工程のみを指定 |

| 輸送 | 低~中程度 | 重量、寸法、速度 | 注文をまとめる。標準出荷方法を選択 |

| 急ぎ手数料 | 高い(該当する場合) | 選択されたターンアラウンドタイム | 計画を立てて、標準的なスケジュールを使用してください |

予算を最適化するための戦略

賢い設計者は機能性を損なうことなくコストを削減します。オンラインレーザー切断にかかる費用に対して、より高い価値を得る方法を以下に示します。

ネスティングによる材料使用率の最大化

効率的なネスティングでは、部品を材料シート上に密接に配置し、無駄を最小限に抑えます。Komacut社によると、これにより原材料の必要量が減少し、切断時間も短縮されるため、大きな節約につながります。高度なネスティングソフトウェアはレイアウトを自動的に最適化しますが、あなた自身で効率よくタイセレーション(隙間なく敷き詰め)できるような部品を設計することで、さらに貢献できます。

ジオメトリを簡素化する

曲線、角度、ディテールひとつひとつが切断時間を増加させます。 Quote Cut Shipのコスト削減ガイド 可能な限り複雑さを最小限に抑えることを推奨しています:

- 機能的に同等である場合は、複雑な曲線の代わりに直線を使用してください

- 加工時間を延ばす過剰なディテールを減らしてください

- 部品を配置して切断エッジを共有するように、共通線切断を適用してください

- 切断よりも時間がかかる彫刻やエッチングの使用は控えてください

戦略的に材料を選んでください

すべての用途に高級素材が必要というわけではありません。軟鋼はステンレス鋼やアルミニウムよりもコストが低くなります。標準サイズのシートを使用すれば、カスタム切断料金を回避できます。強度要件を満たす最も薄い材料を選択してください。厚みのある材料は切断速度が遅く、コストも高くなります

注文を賢くまとめて行う

追加の部品が必要になると予想される場合、最初に大量注文することで費用を節約できます。セットアップコストを分散できるだけでなく、大きなロットは機械の停止時間と単位あたりの労働コストを削減することで生産効率を向上させます

現実的な納期を設定してください

急ぎの注文ではコストが2倍または3倍になる可能性があります。事前に計画を立て、標準納期を受け入れることで価格を適正に保つことができます。迅速対応サービスは本当に緊急の場合にのみ利用しましょう。

見積もりの客観的な評価

異なる業者からの価格を比較する際は、最終金額だけではなく、以下の点も検討してください:

- 含有するものは: 見積もりにはバリ取りが含まれていますか?それとも別料金ですか?素材の認証書は提供されますか?

- 公差仕様: 厳しい公差は、高精度が必要な用途において価格が高くなることを正当化する場合があります

- 二次工程: 面取り、ねじ切り、コーティングなどの仕上げ工程はコストを増加させますが、必須である場合もあります。Komacut社によると、これらの工程は製造の複雑さと所要時間を増加させます

- 最小発注数量の要件: 最小数量を定めている業者もあり、少量注文の価格に影響を与えることがあります

- 送料: 部品単価が安くても、送料が合計金額を2倍にするなら意味がありません

可能であれば常に内訳付きの見積もりを依頼してください。コストが発生する原因を正確に理解することで、予算と要件の間での適切な妥協点を判断できます。

価格動向について理解できたところで、レーザー切断が他の加工方法と比べてどのように異なるのか気になるかもしれません。この技術が競合他社に勝る場面、あるいは他のアプローチの方が適している状況について見ていきましょう。

レーザー切断とウォータジェット・CNC・プラズマ加工の比較

金属切断用レーザー装置が本当に自社のプロジェクトに最適かどうか疑問に思われるでしょうか。それは当然の質問です。レーザー切断は多くの用途で主流ですが、すべての状況で優れているわけではありません。ウォータジェット、CNCフライス盤、プラズマ切断はそれぞれ特有の利点を持っており、特定の条件下ではより賢明な選択肢となります。

これらの代替手法を理解しておくことで、すべての作業を同じ工程に無理に当てはめるのではなく、プロジェクトの要件に合った技術を選べるようになります。これら産業用レーザー切断法を客観的に比較し、適切な意思決定ができるようにしましょう。

レーザー切断が他の方法を上回る場合

レーザー切断は、精度、速度、および切断面の品質が最も重要な特定の用途において優れています。SendCutSendの加工分析によると、レーザー切断はさまざまな素材に対して、多くの場合最も迅速で安価な選択肢です。

CNCレーザー切断が特に優れている分野:

- 薄板素材: 1/2インチ未満の金属材では、レーザーが他のどの方法よりも高速に切断できます

- 複雑な形状: 小さな穴、鋭い角、複雑なパターンは、集光されたビームによってメリットがあります

- 大量生産: 毎分2,500インチに達する切断速度により、生産効率が最大化されます

- 清浄な切断面が必要な場合: ほとんどの用途で、後工程の処理がほとんど不要です

- 狭い許容差: 適切な素材では±0.005インチの精度が達成可能です

切断用レーザーは、混合作業のジョブも効率的に処理できます。カット、エンボス加工、スコアリングを一度のセットアップで行うことができ、ウォータージェットやプラズマでは到底かなわない機能です。

しかし、あらゆる技術には限界があります。 Wurth Machineryのテストによると レーザー切断は1インチを超える厚さの材料では性能が低下することが明らかになりました。このような場合、プラズマとウォータージェットが優位性を発揮します。また、熱に敏感な材料や特定の反射性金属でも課題が生じます。

各代替手法の理解

近くのプラズマ切断:厚板での高速加工

プラズマ切断機は電気アークと圧縮ガスを使用して導電性金属を溶かし、吹き飛ばしながら切断します。1/2インチ以上の鋼板を切断する場合、プラズマは最速の切断速度とコスト効率を実現します。主な利点は以下の通りです。

- 数インチまでの厚い金属板に対応

- レーザーやウォータージェットと比べて装置コストおよび運用コストが低い

- 重厚材での高速切断が可能

- すべての導電性金属に対応

そのトレードオフとは?プラズマ切断はレーザー切断よりも切断面が粗く、キルフ幅も広くなるため、完成品用途ではより多くの後処理を必要とする点です。

ウォータジェット切断:熱を伴わない多様性

ウォータジェットは、高圧の水に研磨材を混合して、熱を発生させることなく事実上あらゆる素材を切断します。業界の予測によると、ウォータジェット市場は2034年までに23億9千万ドル以上に達すると見られています。この成長は以下の独自の能力を反映しています。

- 金属、ガラス、石材、複合材料、セラミックスを切断可能

- 熱影響領域がゼロで、材料の特性が保持される

- 切断端面の歪みや硬化が発生しない

- カーボンファイバーやG10といった難削材複合材料に対して優れた仕上げが可能

航空宇宙分野では、規制により航空機部品に熱影響領域が禁止されていることが多いため、特にウォータジェット切断が好まれます。

CNCルーティング:木材およびプラスチックに最適

CNCルーターはエネルギービームではなく回転式の切削工具を使用します。この機械的アプローチは以下において優れた性能を発揮します。

- 燃焼なしの木材および合板

- ABSやHDPEなどのプラスチック

- きれいなエッジを必要とする複合材料

- ねじ切り穴または座ぐり穴を必要とする部品

SendCutSendによると、ルーティング加工は多くのプラスチックや複合材料に対して優れた表面仕上げを実現しつつ、±0.005インチの公差を維持します。ただし、内側の角にはカッター直径に対応するため、少なくとも0.063インチの半径が必要です。

プロジェクトに適した切断方法を選ぶ

この包括的な比較により、要件に適した技術を選定できます。

| 特徴 | レーザー切断 | ウォータージェット切断 | プラズマ切断 | Cncルーティング |

|---|---|---|---|---|

| 精密公差 | ±0.005インチ | ±0.009インチ | ±0.020インチ | ±0.005インチ |

| 物質的相容性 | 金属、プラスチック、木材、革、アクリル | ほぼすべて:金属、ガラス、石材、複合材料 | 導電性金属のみ | 木材、プラスチック、複合材料、軟金属 |

| エッジ品質 | 非常に良好。後処理が最小限 | 非常に良い。バリやスラグはない | 粗い。仕上げが必要 | 適切な材料では良好から優れている |

| 熱影響 | 熱影響部は小さい。最小限に抑えることが可能 | なし。冷間切断プロセス | 顕著。材質の物性変化あり | なし。機械的切断 |

| 厚さの制限 | 最大1インチまでが最適。それを超えると困難 | 一部の材料では12インチ以上まで可能 | 数インチまで。厚板での加工に優れる | 材料による。通常は2インチ未満 |

| 切断速度 | 薄い素材では最も速い | すべての方法の中で最も遅い | 厚さの金属に対して最も高速 | 中程度。材料によって異なる |

| 相対的なコスト | 適切な用途に対しては中程度から低め | 高め。装置費用は約195,000ドル | 低め。システム費用は約90,000ドル | 中程度。適した材料に対してコストパフォーマンスが良好 |

意思決定フレームワーク:どの技術があなたのプロジェクトに適しているか?

以下の場合はレーザー切断を選んでください:

- 1/2インチ未満の薄い金属を扱う場合

- 複雑なデザインで厳しい公差が要求される場合

- 生産速度と生産量が優先事項の場合

- 切断と彫刻の混合加工が必要

- 予算制約により経済的な加工が好ましい

次の場合はウォータージェット切断を選択する:

- 熱による損傷を完全に回避する必要がある

- ガラス、石材、複合材料などの非金属を切断

- 材料の厚さがレーザー加工能力を超えています

- 航空宇宙または医療規制により熱影響領域が禁止されている

- 炭素繊維やG10などの困難な複合材料を扱う場合

以下の場合はプラズマ切断を選んでください:

- 1インチを超える厚い導電性金属を切断

- 切断面の仕上がりよりも速度が重要である場合

- 予算制約により低コストの設備が好ましい

- 後処理がすでに計画されている

次の場合はCNCルーティングを選択する:

- 主に木材またはプラスチックを扱っている

- タップ加工や座ぐり加工などの二次加工が必要です

- 焼けや熱影響は許容できません

- 内側の角部はレーザーカーフを accommodate できません

として Wurth Machinery は次のように結論付けています 多くの成功している製造工房は、最も一般的なプロジェクトに対応するシステムから始め、最終的に複数の技術を取り入れていきます。こうしたトレードオフを理解することで、それぞれのユニークな用途に最適な方法を選択できるようになります。

切断技術の選定が明確になったら、次に重要なステップは、プロフェッショナルな結果を提供できるサービスプロバイダーを選ぶことです。オンラインのレーザー切断サービスの評価方法について見ていき、あなたのプロジェクトに最適なパートナーを見つける方法を探ってみましょう。

正しいオンラインレーザー切断サービスを選ぶ方法

近くのレーザーカッターを探すには、かつては地域のディレクトリをめくって最善を祈るしかありませんでした。今日では、多数のオンラインプラットフォームがビジネス獲得に向けて競合しており、それぞれが卓越した品質と即日配送を約束しています。しかし、本当に実力のある業者と、過剰な約束をして実行に欠ける業者をどう見分ければよいでしょうか。

ご自身のプロジェクトの成功やスケジュール、予算に直接影響を与えるのが、『近くのレーザー切断』または全国規模のサービス選びです。不適切な選択は、材料の無駄、納期遅延、手戻りによるストレスを招きます。適切なパートナーは設計ワークフローの自然な延長となり、信頼できる高精度部品へとデジタルデータを正確に変換してくれます。

優れたCNCレーザー切断サービスと平凡な代替案を分ける、重要な基準について詳しく見ていきましょう。

サービス評価のための必須基準

精密レーザー切断サービスを比較する際には、派手なウェブサイトやマーケティング上の主張を超えて目を向けてください。 according to Laser Cutting Shapesの評価ガイド これらの基本的な要因が、プロバイダーがあなたのニーズを実際に満たせるかどうかを決定します。

材料の能力と選択肢

サービスは特定の材料に対応していますか?一般的な選択肢には、鋼鉄、アルミニウム、プラスチック、木材、レザーなどがあります。独自の素材を検討している場合は、その設備が処理可能かどうかを確認してください。レーザー装置によっては制限があるため、素材の厚さに関する制限にも注意を払ってください。金属のレーザー切断サービスの場合、各素材ごとの最大厚さを明確に示しているべきです。

精度および公差仕様

専門サービスは、達成可能な公差を公表しています。薄い素材では±0.15mm、厚板では±0.45mm程度の仕様が期待できます。プロバイダーが書面で具体的な公差を保証しない場合、それは警告信号と考えてください。エンジニアリング用途向けのカスタムレーザー切断サービスは、ISO文書化された品質基準を維持している必要があります。

納期の透明性

現実的な納期は、製造の複雑さ、数量、および現在の作業負荷によって異なります。緊急対応オプションは高額なコストがかかる場合が多いです。納期に関する明確なコミュニケーションが不可欠です。見積もりプロセス中に予定出荷日を明示するサプライヤーを選ぶようにしましょう。あいまいな約束をする業者は避けましょう。

価格の透明性

すべての費用を詳細に記載した見積もりを入手してください。隠れた手数料があるサービスや、生産開始後に追加料金を請求してくるような業者は避けてください。複数のサプライヤーから見積もりを取り、価値を比較しましょう。最も安い選択肢が常に最良とは限らないことを覚えておいてください。品質、経験、信頼性もプロジェクトの実質的なコストに影響します。

DFMサポートの質

製造性を考慮した設計(DFM)フィードバックは、基本的なサービスと専門的なパートナーとの違いを示しています。優れたサプライヤーは加工開始前に潜在的な問題を指摘し、材料費の無駄や生産遅延を防いでくれます。見積もり段階で自動化されたDFM分析を提供し、複雑な課題には人的専門知識も活用できるプラットフォームを選びましょう。

カスタマーサービスの対応スピード

サービスはどのくらい迅速に質問に回答するか?対応が迅速でコミュニケーション能力のある業者は、プロセス全体を通して問題に対処してくれます。顧客サポートの質を強調したレビューを確認しましょう。可能であれば、注文前に直接担当チームとやり取りを行い、支援への意欲を判断してください。

あなたのサービス評価チェックリスト

「レーザー切断サービス 近く」の検索時や全国展開の業者を比較する際に、この包括的なチェックリストを使用してください:

- 材料適合性: 自社の使用する特定の素材や厚さを加工できるか確認する

- 公表されている許容誤差: 精度仕様が自社の要件に合致しているか確認する

- ファイル形式の対応状況: 使用する設計ファイル形式(SVG、DXF、AI、PDF)を受け付けていることを確認する

- 見積もりプロセス: 項目別に明細化された価格を含む、オンラインでの即時見積もりがあるか確認する

- DFMフィードバック: 自動化された製造可能性分析と人的サポートを確認してください

- 納期の選択肢: 標準納期および急ぎ対応の納期について、明確な価格設定とともに確認してください

- 二次加工: バリ取り、曲げ加工、仕上げ処理などの必要に応じた対応可否を確認してください

- 品質認証: ISO、IATF 16949、または業界固有の認証の有無を確認してください

- サンプルの入手可能性: 品質評価のため、過去の作業サンプルの提出を依頼してください

- 顧客からの評価: 品質、コミュニケーション、信頼性に焦点を当てたお客様の声を確認してください

- 連絡手段: 営業時間内における電話、メール、チャットサポートの対応を確認してください

- 輸送の選択肢: 使用される運送業者および追跡機能の有無を確認してください

業者を選ぶ際の赤信号と青信号

経験から、避けなければならない警告サインや積極的に探すべき良い指標がわかります。信頼できる近くのレーザー金属加工サービスと問題のある選択肢を分けるのは次の点です。

注意すべき赤信号

- 公表された許容誤差がない: 信頼できるサービスは、特定の精度基準を明確に提示します

- 隠れた価格設定: 電話での問い合わせを要求するあいまいな見積もりは、予期せぬ追加費用の可能性を示しています

- 設計フィードバック(DFM)がない 問題を指摘せずにただ機械的に切断を行うサービスは、高額な失敗を引き起こします

- コミュニケーション不足: メールの返信が遅く、電話に応答しないことは、生産上の問題を予測させる兆候です

- ポートフォリオやサンプルがない: 過去の作業実績を見せようとしないことは、品質に問題がある可能性を示唆しています

- 現実味のない約束: 複雑な注文に対して即日納品を約束することは、ほぼ確実に期待を裏切ることになります

- 証明書の欠落: 規制産業においては、資格や認証の欠如は選定対象から外れることを意味します

信頼を築くポジティブなサイン

- 即時オンライン見積もり: 透明性のある価格設定は、確立されたプロセスを示しています

- 詳細な仕様: 公表されている許容差、使用可能な材料、および製造能力は、専門性の高さを表しています

- 包括的なDFMサポート: 製造可能性についての能動的なフィードバックにより、高額なミスを未然に防ぎます

- 確認済みの顧客レビュー: 複数のプラットフォームで一貫して肯定的な評価が寄せられています

- 工場見学を歓迎: 運営状況を公開する姿勢は、自信の表れです

- 迅速なコミュニケーション: 技術的な質問に迅速かつ的確に回答

- 業界認証: ISO規格および業界特有の認証が品質システムを保証

品質認証の重要性

多くの用途において、認証は任意ではなく必須です。これらの認定が意味する内容を理解することで、適切にサプライヤーを評価できます。

ISO 9001:2003 規格について 基本的な品質マネジメント標準。文書化されたプロセス、継続的改善、顧客重視の姿勢を示しています。ほとんどの専門サービスでは、少なくともこの認証を保持しています。

IATF 16949: 自動車サプライチェーン向けの特定規格。この厳格な認証は、欠陥の防止、変動および無駄の削減、そして継続的改善を保証します。シャシス、サスペンション、構造部品に関しては、IATF 16949認証は必須であることが多く、選べるオプションではありません。自動車および精密金属加工用途では、次のようなメーカーが 紹興 iATF 16949認証品質を提供し、迅速なプロトタイピングと包括的なDFMサポートを実現することで、専門サービスに求められる要素を示しています。

AS9100: 航空宇宙業界の品質管理。安全性が極めて重要である航空機部品において不可欠です。

ISO 13485: 医療機器の品質管理。医療分野への応用に使用される部品には必須です。

認証された品質が要求される用途では、資格情報を直接確認してください。信頼できるサービスは認証番号を明記しており、照会の申し出を歓迎します。

技術能力の評価

認証以上のものとして、以下の方法で実際の生産能力を評価してください。

公開されている仕様を確認する: 詳細な機械仕様は透明性の高さを示しています。レーザー出力、ベッドサイズ、最大材料厚さ、達成可能な公差などを確認してください。

サンプル製品の提供を依頼する: 自社の材料と同様の素材で精度やエッジ品質を示すサンプルを求めましょう。これにより、正式発注前に物理的にその能力を評価できます。

テスト注文から始めましょう: 大量生産を依頼する前に、まず小規模なプロトタイプ注文を行ってください。これにより、大きなリスクを負うことなく、実際の品質や連絡の取りやすさ、納期を確認できます。

技術的な質問をしてみましょう: 切断幅(ケルフ)補正、ネスティング最適化、設計段階での製造考慮事項(DFM)について尋ねてみてください。専門的な回答は経験豊富なプロフェッショナルであることを示しており、あいまいな回答は経験不足を示している可能性があります。

カスタムレーザー切断サービスを選ぶことは、プロジェクトの成功に対する投資です。提供業者を入念に評価することで、信頼できる品質、予測可能なスケジュール、そして質問が出た際に得られる専門的なサポートという形でメリットが得られます。

適切なサービスパートナーが見つかれば、自信を持って最初のプロジェクトを開始できます。最後に、あなたの状況に合わせた実用的な次のステップと実行可能な推奨事項をまとめましょう。

オンラインでの最初のレーザー切断プロジェクトを始める

基本的な知識を習得しました。集光された光がどのように精密な切断ツールになるかを理解し、サービスプロバイダーを自信を持って評価できるようになった今、設計を現実のものに変えるために必要なすべての知識が揃いました。概念からカスタムレーザー切断の成功へ至る旅は、その最初の一歩を踏み出すことから始まります。

重要な意思決定を明確にし、週末のプロジェクトを作る場合でも、量産を開始する場合でも、前進するための明確なロードマップを提供しましょう。

あなたのレーザー切断プロジェクトのロードマップ

成功するオンラインレーザー切断プロジェクトはすべて、同じ基本的な手順に従います。以下があなたの意思決定フレームワークを実行可能なステップに凝縮したものです。

技術の選択: 木材、アクリル、革、有機素材にはCO2レーザーを選んでください。鋼、アルミニウム、真鍮などの金属にはファイバーレーザーサービスを選択してください。ほとんどのオンラインレーザー切断サービスプラットフォームでは、素材の選択に基づいてこれを自動的に処理します。

材料仕様: 基板を用途要件に合わせてください。厚さの制限、エッジ品質の期待値、および後処理の必要性を検討してください。材料の選択がコストに直接影響することを認識し、強度要件を満たす最も薄いオプションを選択してください。

ファイル準備: クリーンなベクターファイルをSVGまたはDXF形式でエクスポートしてください。すべてのテキストをパスに変換し、閉じたジオメトリを確認して重複する線分を削除してください。切断、スコアリング、エンボス加工の各操作に対して正しいカラーコーディングを適用してください。

サービス評価: 発注前に、材料対応範囲、公表された許容差、納期オプション、品質認証を確認してください。実際の性能を検証するために、最初は小規模なテスト注文から始めてください。

成功したオンラインレーザー切断プロジェクトと挫折する失敗との違いは、ほぼ常に準備の質にかかっています。ファイルセットアップを完璧に習得し、使用する材料を正しく理解し、信頼できるサービスパートナーを選べば、設計通りの高精度部品が届きます。

自信を持って第一歩を踏み出す

特定の状況に応じて、最も賢明なアプローチが決まります。以下はプロジェクトの種類に応じたカスタマイズされた推奨事項です。

小規模なプロジェクトを始める趣味人向け:

- 切り口がきれいでミスもわかりやすいアクリルや合板など、許容性の高い材料から始めましょう

- 複雑な設計に取り組む前に、シンプルな幾何学形状でワークフローを学びましょう

- 初期投資なしでベクターファイルを作成できる無料の設計ソフトウェア(例:Inkscape)を利用しましょう

- 最初は少量を注文してデザインを検証し、その後大量生産に進みましょう

- 「レーザー切断 近く」などのキーワードで検索するか、最小発注数量が現実的な全国サービスを探しましょう

部品の試作を行うエンジニア向け:

- 寸法精度が重要な部分については、設計当初からケルフ補正を考慮に入れてください

- 金属組織的特性が重要な場合は、素材の認証書の提出を依頼してください

- 製造可能性の問題を切断前に発見するために、DFMフィードバックを活用する

- 初期計画段階でバリ取りやハードウェア挿入などの二次加工を検討する

- エンジニアリング文書の要件を理解している認定プロバイダーとの関係を構築する

生産規模を拡大する企業向け:

- 量産価格の交渉を行い、繰り返し使用する部品については包括的注文を確立する

- 成長に伴って品質が低下することなく、プロバイダーの能力がスケールアップ可能か確認する

- 業界の要件に合致する品質認証を持つサービスを優先する

- 重要な部品について複数のサプライヤーを認定し、冗長性を確保する

- 出荷費用、二次加工、品質不良を含む所有総コストを追跡する

自動車業界または精密金属プレス加工が必要な読者の場合、5日間で迅速な試作が可能で包括的なDFMサポートを提供するメーカーを探ることで、製品開発を大幅に加速できる。 シャオイの12時間以内の見積もり対応 そしてIATF 16949認証を取得した品質は、要求の厳しい用途に必要なプロフェッショナルグレードの製造サポートを表しています。

オンラインのレーザー切断サービスの環境は進化を続けており、短納期化、より幅広い材料選択肢、さらに高度化するDFMツールが標準となってきています。最初のプロジェクトは、単一のプロトタイプから数千個の量産部品まで対応可能な能力の始まりです。

まずファイルをアップロードしてください。材料を選択し、見積もりを確認して、注文をクリックします。数日後には、設計通りの高精度に切断された部品があなたの元に届きます。これらは購入する必要のなかった産業用グレードの設備で、採用する必要のなかった専門家によって製造されたものです。これがオンラインでレーザー切断を発注する力であり、あなたの手のひらに広がる民主化された製造なのです。

オンラインレーザー切断サービスに関するよくある質問

1. オンラインサービスでレーザー切断できる材料にはどのようなものがありますか?

オンラインレーザー切断サービスでは、金属(鋼、ステンレス鋼、アルミニウム、銅、真鍮)、プラスチック(アクリル、デルリン)、木材、合板、MDF、皮革、布地、紙など、幅広い素材の加工が可能です。ファイバーレーザーは最大20mm厚までの金属加工に優れていますが、CO2レーザーは有機素材やプラスチックの加工に最も適しています。各素材には異なる切断面品質と対応可能な厚さがあり、専門サービスでは素材や厚さに応じて±0.15mmから±0.45mmの公差を維持しています。

2. レーザー切断サービスの料金はどのくらいですか?

レーザー切断のコストは、主に5つの要因によって決まります:材料の種類と厚さ、総切断長(周囲長)、ピアス点および切り抜きの数、発注数量、および納期の要件です。厚い材料は切断速度が遅くなり、コストも高くなります。また、複雑な形状を持つ設計は切断時間を増加させます。複数の部品をまとめて発注すれば、準備費用を分散できるため、1個あたりのコストが削減されます。急ぎの注文にはプレミアム料金が適用されるため、標準的な納期で計画を立てることで大幅な節約が可能です。複数の業者から内訳付きの見積もりを依頼し、客観的に価値を比較してください。

3. レーザー切断に最適なファイル形式は何ですか?

レーザー切断作業では、DXFおよびSVGが推奨されるベクター形式です。DXFは純粋なジオメトリを含み、スタイル情報が埋め込まれていない業界標準規格であり、SVGはプラットフォーム間での汎用互換性を提供します。AI(Adobe Illustrator)ファイルは、テキストをアウトラインに変換してある場合によく使用できます。彫刻(エンボス加工)には、300 DPI以上の高解像度のPNGまたはJPGファイルを使用してください。すべての切断パスは閉じられて連続している必要があり、重複する線は削除されていなければなりません。多くのサービスでは色分けルールが用いられ、赤は切断、青はスコアライン、黒の塗りつぶしは彫刻を示します。

4. オンラインレーザー切断の所要時間はどのくらいですか?

納期は注文の複雑さや選択されたオプションによって異なります。シンプルな平板部品の急ぎまたは翌日出荷注文は、通常24〜72時間以内に出荷されます。標準的な生産サイクルは、ほとんどの注文で3〜5営業日かかります。曲げ加工、ハードウェア挿入、または特殊材料を必要とする複雑なプロジェクトの場合、5〜10営業日かかることがあります。大量生産の場合は1〜2週間以上かかる場合があります。バリ取りや曲げ加工などの二次加工を追加すると、リードタイムが延びます。多くのサービスでは見積もりプロセス中に予定出荷日が表示されるため、正確な計画が可能です。

cO2レーザー切断とファイバーレーザー切断の違いは何ですか?

CO2レーザーは10.6マイクロメートルの波長で動作し、木、アクリル、革、布地などの有機材料に適しており、優れた切断エッジ品質を実現します。ファイバーレーザーは1.064マイクロメートルで発振し、鋼、アルミニウム、銅、真鍮などの金属の切断に優れており、同等の作業ではCO2レーザーと比べて3〜5倍の速度を発揮します。ファイバーレーザーはCO2システムの5〜10%に対して90%以上のエネルギー効率を提供し、寿命もCO2の約2,500時間に対して約25,000時間と長寿命です。ほとんどのオンラインサービスでは、素材の選択に基づいて適切な技術が自動的に選ばれます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——