自動車用金型のラピッドプロトタイピング:戦略的概要

要点まとめ

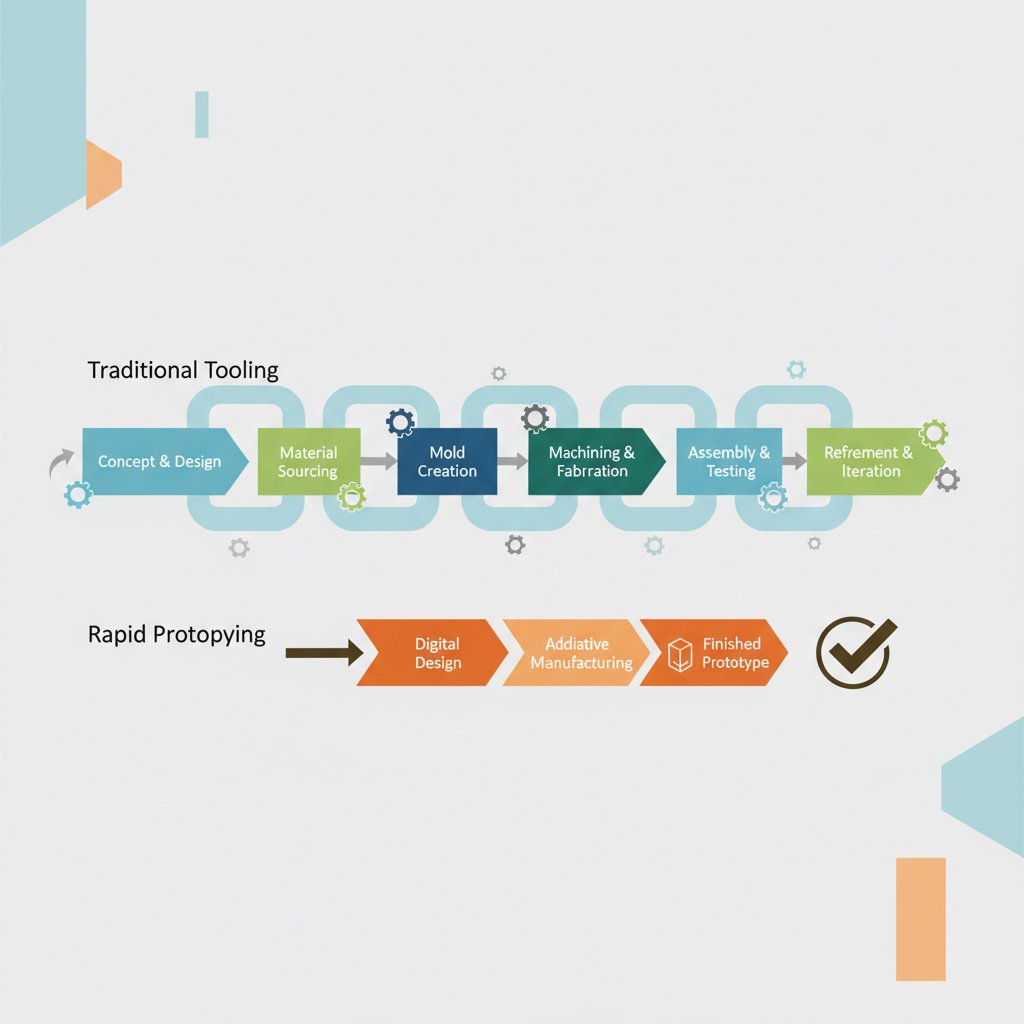

自動車用金型のラピッドプロトタイピングとは、デジタルCAD設計データから直接機能的な金属部品や工具を迅速に製造するために使用される一連の先進的な製造技術です。このプロセスは、従来の方法では数ヶ月かかっていたところを、わずか数日で形状・適合性・機能をテストおよび検証できるため、現代の自動車産業において不可欠です。主な利点には、初期金型コストの大幅な削減、市場投入までの期間短縮、量産決定前に複数回の試作を通じて設計を洗練できる能力が含まれます。

自動車用金型およびスタンピングのラピッドプロトタイピングとは何ですか?

ラピッドプロトタイピングは、現代の製品開発における基盤となるプロセスであり、初期設計(通常はコンピュータ支援設計(CAD)ファイル)から迅速にスケールモデルまたは完全に機能する部品を製作します。自動車業界においては、金型や金属プレス成形用の生産設備に多大なコストと長いリードタイムをかけて着手する前に、デジタル設計と物理的テストを結びつける重要な橋渡しの役割を果たします。これにより、エンジニアやデザイナーが部品の実物を手に取り、設計、人間工学的特性、および現実の環境での機能性を評価することが可能になります。

自動車用金型を従来の方法で作成することは、細心の注意を要し、時間と費用がかかる作業であり、完了までに数か月かかることも珍しくありません。ラピッドプロトタイピングは、このタイムラインを根本的に変革します。業界の専門家が詳述しているように、このアプローチにより、モデルを数日、あるいは数時間で作成可能となり、アイデアを非常に迅速に物理的な部品へと変換できます。このスピードの向上は、単に時間短縮にとどまらず、機動性の向上を意味します。これにより、エンジニアリングチームは設計上の欠陥を早期に発見し、材料特性をテストし、開発サイクルの初期段階で重要な修正を行う機会が得られ、高額な誤りが量産段階にまで及ぶことを防ぐことができます。

自動車部品におけるラピッドプロトタイピングの主な特徴には、以下の点が含まれます。

- 速度: 設計の構想から実際の部品までの時間を劇的に短縮し、開発サイクルを迅速化します。

- イテレーション: テストや評価のために複数の設計バージョンを作成することを可能にし、より最適化された最終製品につながります。

- 費用効率: 検証段階で高価で恒久的な生産用金型を必要としないため、初期投資を抑えることができます。

- 材料試験: プラスチックからアルミニウムや鋼材などの量産グレードの金属まで、さまざまな材料を使用可能で、最終製品が性能基準を満たすことを保証します。

このプロセスは、小型で複雑なマイクロスタンピング部品や電気接続端子から、ブラケットやボディパネルなどの大型部品に至るまで、幅広い自動車部品に適用されています。ラピッドプロトタイピングを活用することで、製造業者は設計内容を確実に検証し、量産用金型で製造される最終部品が完璧なものであることを保証できます。マイクロスタンピング金属加工など複雑な部品を専門とする企業にとって、 DIE-TECHの金属マイクロスタンピングにおける取り組み このような早期検証は成功のために不可欠です。

主なメリット:自動車分野の革新を加速

自動車用金型および金属部品へのラピッドプロトタイピングの採用は、企業の競争力と収益性に直接影響を与える、魅力的な利点の数々を提供します。これらの利点は単なるスピードの向上にとどまらず、設計品質からプロジェクト全体のリスクに至るまで、あらゆる側面に影響を与えます。物理的な部品を早期かつ繰り返し作成することで、自動車メーカーはより的確な意思決定が可能となり、優れた完成品の実現と市場投入までのより効率的な道筋が可能になります。

最も大きな利点の一つは、製品開発期間の劇的な短縮です。従来の金型工程では数か月を要し、自動車開発の大きなボトルネックとなっていました。ラピッドプロトタイピングはこの期間を数日または数週間に短縮します。このスピードにより、設計の検証が迅速に行え、最終的な量産用金型を製作する前段階で、形状、適合性、機能をテストすることが可能になります。この迅速なフィードバックループにより、新車および部品をはるかに早く市場に投入でき、消費者の需要に対応するとともに、重要な競争優位性を確保できます。

コスト削減ももう一つの主な利点です。1個あたりの試作部品のコストは量産部品より高くなる場合がありますが、全体的なコスト削減効果は非常に大きいものです。プロトタイピングにより、硬化鋼製の量産用金型を修正する場合に比べて、はるかに低いコストで設計上の欠陥を発見・修正できます。MetaBabyのようなサービスプロバイダーが説明しているように Wiegel Tool Works 初期段階での概念テストにより、量産時の問題を防ぎ、将来的に大幅な時間と費用を節約できます。このリスクの軽減は非常に価値があります。生産用金型にわずかな欠陥があるだけで、数千個の不良部品が発生し、高額な再加工が必要になる可能性があるためです。

主な利点は以下の通りです。

- 市場投入期間の短縮: 開発サイクルを数か月から数週間に短縮することで、企業は新製品をより迅速に投入できます。

- 大幅なコスト削減: 低コストのプロトタイプで設計を検証することで、高価な生産工具の修正を回避できます。

- 設計検証の強化: 部品の形状、適合性、機能を実際に手に取ってテストできるため、より信頼性が高く、品質の高い最終製品が実現します。

- 設計の柔軟性の向上: エンジニアは、従来の製造方法の制約を受けずに、複数の設計バリエーションや材料を試して性能を最適化できます。

- コラボレーションの向上: 物理的なモデルは、設計、エンジニアリング、製造チーム間の明確なコミュニケーションを促進し、全員が同じ方向を向いて作業できるようにします。

自動車用金属部品のプロトタイピングにおける主要技術

自動車業界では、金属部品を製造するためにいくつかの異なるラピッドプロトタイピング技術が採用されており、それぞれに長所と最適な用途があります。使用する技術の選定は、部品の複雑さ、必要な材料特性、生産量、予算などの要因によって決まります。これらの手法を理解することは、エンジニアやデザイナーが自身のプロジェクトに最も効果的なアプローチを選択するために不可欠です。

CNC加工

CNC(コンピュータ数値制御)加工は、コンピュータ制御の工作機械を用いて金属の塊を切り削り、完成品の部品を成形する除去加工方式の製造プロセスです。鋼、アルミニウム、真鍮など、多くの量産グレードの金属素材に対して高い精度で加工できるため、その高精度さで知られています。厳しい公差と優れた表面仕上げが求められる自動車用途では、CNC加工が好まれる場合が多いです。エンジン部品、ブラケット、治具など、正確さが極めて重要となる機能的プロトタイプの製作に最適です。

レーザー切断およびカスタム成形

ブラケット、パネル、ガスケットなど、より二次元的な部品の場合、レーザー切断は高速かつ費用対効果の高いソリューションを提供します。高出力のレーザーがCADデータに基づいて金属板を切断し、きれいなエッジとシンプルな部品を非常に迅速に作成できます。一方、金属板からより複雑な三次元形状が必要になる場合は、カスタムスタンピングや成形技術が用いられます。これらの工程では金型を使用して金属を曲げたり、引き伸ばしたり、最終形状に成形します。初期の成形用金型を作成することは、単純なレーザー切断よりも手間がかかりますが、将来的にスタンピングによって量産される部品のプロトタイピングには不可欠です。

金属3Dプリント(DMLS)

直接金属レーザー焼結(DMLS)は3Dプリントの一種であり、金属粉末から層ごとに金属部品を構築する加法製造プロセスです。レーザーがデジタル設計に基づいて粉末を溶融し接合することで、従来の切削加工では実現不可能な非常に複雑な内部形状を作成できます。この技術は軽量化の取り組みや、エンジン部品やサスペンション部品などの性能重視用途向けに、統合的で高度に最適化された部品製造に最適です。

適切なプロセスを選択するため、以下に主要な技術を比較します。

| 技術 | 速度 | 材料の選択肢 | 部品あたりのコスト | 最適なのは… |

|---|---|---|---|---|

| CNC加工 | 中程度から高速 | 広範囲(鋼、アルミニウム、真鍮、チタン) | 適度 | 厳しい公差を持つ高精度の機能的部品。 |

| レーザー切断 | 非常に速い | シート金属(鋼、アルミニウム) | 低 | シンプルなフラット形状または2次元形状のブラケットやパネル。 |

| カスタムスタンピング/成形 | 適度 | シート金属 | 低~中程度(金型作成後) | 量産品と同様の複雑なシート金属部品。 |

| 金属3Dプリント(DMLS) | 適度 | 良好(チタン、アルミニウム、ステンレス鋼) | 高い | 複雑な形状、軽量部品、および統合されたアセンブリ。 |

適切なラピッドプロトタイピングパートナーを選ぶ方法

適切なラピッドプロトタイピングパートナーの選定は、設計そのものと同様に極めて重要です。プロトタイプの品質、納期の速さ、ベンダーが提供するエンジニアリング上の知見は、プロジェクトの成功に大きく影響します。自動車業界が精度、スピード、専門知識を求める中で、潜在的なサプライヤーをいくつかの主要な基準で評価することは、的確な判断を行うために不可欠です。

まず第一に、パートナーの経験と専門性を検討してください。自動車分野での豊富な実績を持つサプライヤーは、品質、材料、公差に関する業界の厳しい基準を理解しています。たとえば、金属マイクロスタンピングに特化した企業は、大型ボディパネルに焦点を当てる企業とは異なる能力を持っています。次のような主要サプライヤーは Shaoyi (Ningbo) Metal Technology Co., Ltd. oEMおよびTier 1サプライヤーに対して、迅速なプロトタイピングから量産までの一貫したソリューションを提供することでその専門性を示しており、IATF 16949などの認証も取得しています。このような専門性の高さにより、お客様の特定のニーズに適した設備と工程管理が確実に実施されます。

技術的能力もまた重要な要素です。一流のパートナーは、CNC加工、レーザー切断、プログレッシブダイ絞りなどの幅広いプロトタイピング技術を提供すべきです。これにより、部品の形状、材料、機能要件に最も適した工程を提案できるようになります。金属の切断を開始する前段階で、製造上の問題点を特定するために高度な3DモデリングソフトウェアやCAEシミュレーションを活用しているサプライヤーを選ぶことが重要です。この能動的なアプローチにより、設計段階で製造しやすさ(製造性)が最適化され、時間とコストを節約できます。

選定プロセスを進めるにあたって、以下のチェックリストを参考にしてください:

- 業界経験: 彼らは関連するケーススタディやクライアントの推薦状を有し、自動車業界で実績がありますか?

- 技術能力: 彼らは多様なプロトタイピング手法を提供し、あなたが要求する材料での作業が可能ですか?

- 品質認証: 彼らはIATF 16949やISO 9001などの業界標準に準拠した認証を取得していますか?

- エンジニアリングサポート: 彼らは部品の最適化とコスト削減を支援するために、製造性を考慮した設計(DFM)のフィードバックを提供しますか?

- スピードと機動性: 彼らはあなたのプロジェクトのタイムラインを満たし、修正作業を迅速に処理できますか?

- スケーラビリティ: 彼らは単一のプロトタイプから小ロット生産、最終的には量産まで、プロジェクトを一貫してサポートできますか?

これらの要素を慎重に評価することで、高品質なプロトタイプを提供するだけでなく、あなたのエンジニアリングチームの貴重な拡張として機能し、よりスムーズで成功する製品投入に貢献する強力なサプライヤーとのパートナーシップを築くことができます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——