自動車用金型のための鋳鉄:強度の科学

要点まとめ

特にグレー鋳鉄と球状黒鉛(ノジュラー)鋳鉄は、大型自動車用スタンピング金型の素材として好まれています。これは、高い圧縮強度、優れた振動減衰性、優れた耐摩耗性、および全体的なコスト効率という優れた特性を兼ね備えているためです。現代の自動車ボディパネルをスタンピングするために必要な耐久性と完璧な表面仕上げを実現するには、イオン窒化処理などの特殊な製造工程や高度な表面処理が不可欠です。

なぜ自動車金型に鋳鉄が最適なのか

自動車製造という高圧的な環境において、車体を成形するために使用される工具は、非常に大きく繰り返し発生する力に耐えなければなりません。ドアやボンネットなどの複雑な形状に鉄板をプレス成形する大型のスタンピング金型には、極めて高い強度と並外れた安定性を兼ね備えた素材が必要です。鋳鉄は長年にわたり、この過酷な用途における業界標準として用いられてきました。多くの鋼材を含む他の金属類では代替が難しい、独特な特性の組み合わせを提供しているからです。その適性は、直接的により高品質な部品とより効率的な生産ラインへとつながる基本的特性に由来しています。

鋳鉄の主な利点は、変形することなく重い荷重に耐えられる卓越した圧縮強度にあります。『~』などの業界分析資料で詳述されているように、 Sinoway Industry , この特性は、金型の寿命にわたって何百万回ものサイクルが予想されるプレス成形作業において極めて重要です。さらに、鋳鉄には優れた振動減衰性能があります。プレス機による強い衝撃の際、エネルギーを吸収しビビり(チャター)を低減することで、最終的な自動車部品の寸法精度を維持し、滑らかな表面仕上げを実現する上で不可欠です。この固有の安定性により、工具の摩耗が最小限に抑えられ、プレス加工されたパネルに発生する欠陥を防ぐのに役立ちます。

機械的性能に加えて、鋳鉄は経済性および製造上の大きな利点も提供します。同程度のサイズの鍛鋼インゴットと比較して、一般的に生産コストが低く抑えられるため、自動車製造で使用される巨大な金型にとっては重要な要素です。またこの素材は優れた鋳造性を示し、複雑な形状の金型に溶融金属を流し込んでニアネットシェイプの金型を製造でき、その後の機械加工量を削減できます。このような性能と価値の組み合わせにより、自動車業界において不可欠な材料となっています。

- 高い圧縮強度: 極めて高いスタンピング荷重にも耐え、形状を保持することで、部品品質の一貫性を確保します。

- 優れた振動吸収性: 運転時の振動を吸収し、安定性の向上、工具摩耗の低減、より良い表面仕上げを実現します。

- 優れた耐磨耗性: 素材の硬度により、金属同士の摩擦が大きく摩耗性の高い環境下でも長寿命を発揮します。

- コスト効果: 鍛鋼などの材料と比較して、性能と費用対効果の面で非常に競争力のあるバランスを提供します。

- 良い加工性: 現代の車両設計に必要な正確な最終寸法や複雑な形状を実現するために、効率的に機械加工が可能である。

金型製造で使用される主要な鋳鉄の種類

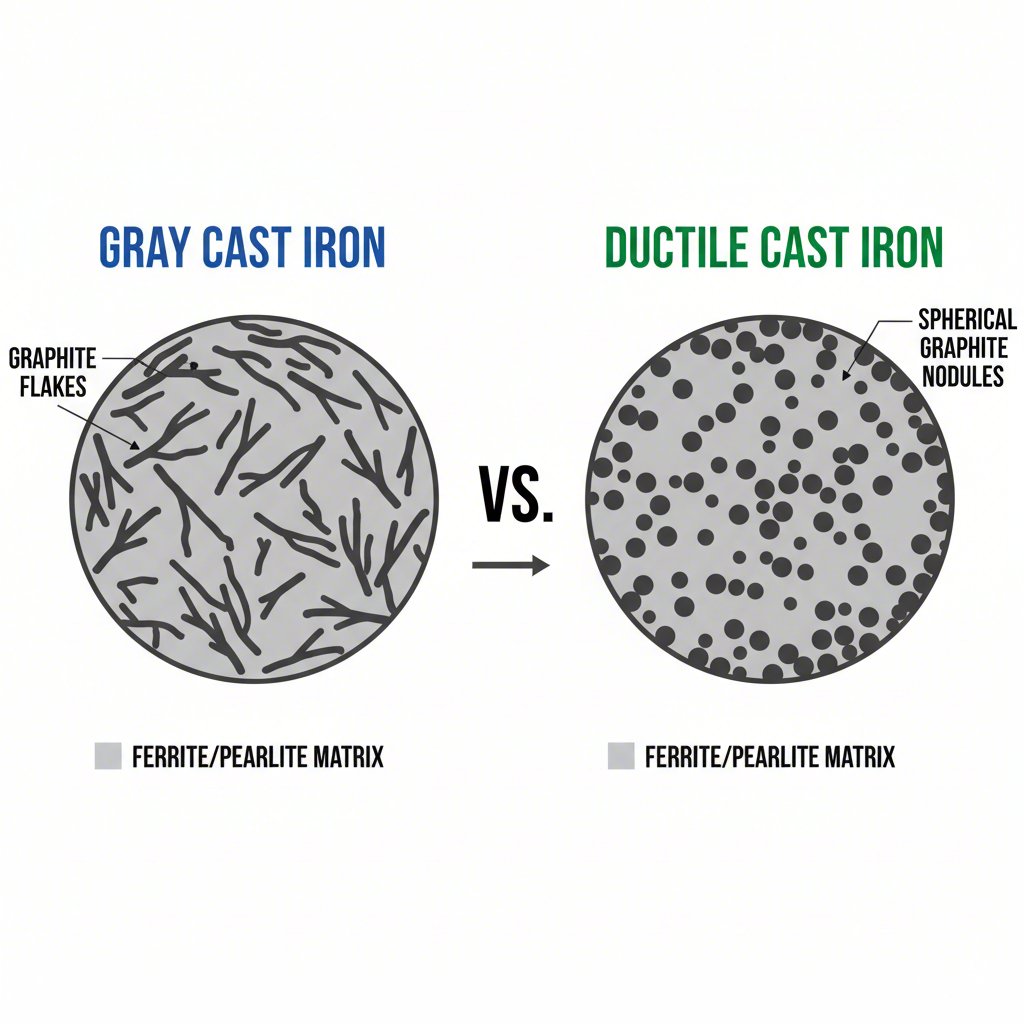

すべての鋳鉄が同じというわけではありません。鋳鉄合金の特定の性質は、その微細構造、特に鉄母相内における遊離炭素(黒鉛)の形状によって決まります。大型自動車用金型では、主に灰口鋳鉄と球状黒鉛鋳鉄(ノジュラー鋳鉄または球状黒鉛鋳鉄とも呼ばれる)の2種類が主流です。どちらを選ぶかは、具体的な用途、作用する応力、および性能とコストのバランスに応じて決まります。

灰口鋳鉄は最も伝統的で広く使われているタイプです。この名称は、黒鉛片が存在するために破断面が灰色に見えることに由来しています。詳細な比較によると、 MAT Foundry Group , これらの Flake は灰鉄に優れた切削加工性と比類ない振動減衰能力を与えます。しかし、同じく鋭い端を持つflakeは内部の応力集中点として作用し、灰鉄をもろくし、比較的低い引張強度と衝撃抵抗性を持たせます。したがって、金型セットの本体やベースなど、高い圧縮荷重がかかるが、大きな引張応力や急激な衝撃を受けない部品に最も適しています。

球状黒鉛鋳鉄はより現代的な技術革新であり、マグネシウムなどの添加剤を加えることで黒鉛を微細な球状の粒(ノジュール)に変化させる。この一見些細な変化は、機械的特性に大きな影響を与える。粒状の黒鉛は、灰口鋳鉄に見られる内部の応力集中点をなくし、その結果、素材ははるかに強度が高く、靭性があり、名前の通り延性も高くなる。破断前に大きく曲がったり変形したりすることができ、引張強さと衝撃耐性に優れている。そのため、プレス加工や切断を行う主要な成形部品であるパンチ、バインダー、インサートなど、高い応力を受ける重要な金型部品に最適である。

灰口鋳鉄と球状黒鉛鋳鉄:技術的比較

| 財産 | グレーキャストアイアン | 球状黒鉛鋳鉄 |

|---|---|---|

| 黒鉛構造 | 薄片 | 球状(ノジュール) |

| 引張強度 | 低(例:最大276 N/mm²まで) | 高(例:最大827 N/mm²まで) |

| 延性および伸び | 非常に低い(脆性) | 高い(破断せずに変形可能) |

| 耐衝撃性 | 不良 | 素晴らしい |

| 振動減衰 | 素晴らしい | 良好 |

| 共通用途 | ダイのシャーシ、機械台座、エンジンブロック | ダイのパンチ、ギア、高圧パイプ |

製造および表面処理工程

鋳鉄から自動車用ダイを製造するプロセスは、冶金学、鋳造、機械加工、表面工学に関する高度な専門知識を要する多段階のプロセスです。原材料から完成しプレス作業に使用可能な工具になるまでの道のりには、いくつかの重要な工程があり、それぞれがダイの最終的な性能と耐久性に寄与しています。最初の工程は鋳造で、溶融した鉄をダイの型板から作成された砂型に流し込みます。このプロセスは、「 Metco 」の鋳造専門家が述べているように、大型部品では一般的に砂型鋳造が用いられ、ダイの大まかな oversized 形状を形成します。

鋳物が冷却され凝固した後、次の工程である機械加工に移ります。ツール専門家によると Sandvik Coromant 、これは鋳造された粗形を正確な最終寸法まで加工するために高度な金属加工技術を必要とします。車両のボディパネルを形成する複雑で曲面的な形状は、多軸CNCフライス盤を使用して作成されます。最終表面がミリメートルのわずかな誤差以内で完全に滑らかかつ正確である必要があるため、この工程は時間と細心の注意を要します。実績のある専門知識を持つ製造パートナーを見つけることは極めて重要です。例えば、 Shaoyi (Ningbo) Metal Technology Co., Ltd. はカスタム自動車用スタンピング金型に特化しており、高度なシミュレーションとプロジェクト管理を活用して、OEMおよびTier 1サプライヤー向けに高品質な金型を提供しています。

性能を確実に保証する上で、最後の段階であり、おそらく最も重要な工程が表面処理です。鋳鉄の表面は硬度があるものの、コーティング鋼板や高張力鋼板をスタンピングする際には、付着(ガリング)や摩耗が生じやすくなります。これを防ぐために、金型の作業面には硬化処理が施されます。据 Advanced Heat Treat Corp. 主要な方法としてイオン窒化があり、これは窒素を表面に拡散させる熱化学処理です。これにより非常に硬く、耐摩耗性に優れ、潤滑性の高い表面層が形成され、金属同士の摩擦を防ぎ、傷の発生を抑え、大量生産中においてもダイの優れたAクラス仕上げを維持できるようになります。

- 鋳造: 溶融したグレー鋳鉄または球状黒鉛鋳鉄を砂型に流し込み、金型の初期段階におけるほぼ最終形状の部品を作成します。

- 応力除去: 鋳造後の素材は冷却中に発生した内部応力を除去するために熱処理され、寸法の安定性が確保されます。

- 精密加工: 鋳物はCNC工作機械を使用してフライス加工、穴あけ、研削を行い、正確な最終的な形状および表面輪郭を実現します。

- 表面硬化処理: 完成した表面にはイオン窒化処理または類似の処理が施され、摩耗や seizing(焼き付き)に抵抗する耐久性があり、摩擦係数の低い表面層が形成されます。

- 最終研磨および組立: 処理された表面は鏡面仕上げまで研磨され、金型セットの各構成部品が組み立てられてテストされます。

耐久性のための正しい材料選定

結論として、大型自動車用スタンピング金型に鋳鉄を選択することは、材料科学と製造経済学に対する深い理解に基づいた意図的なエンジニアリング上の判断である。この材料は固有の圧縮強度、振動減衰能力、および優れた摩耗抵抗性を備えており、過酷な条件下で確実に性能を発揮しなければならない工具にとって堅牢な基盤を提供する。灰色鋳鉄の安定性と費用対効果、あるいは球状黒鉛鋳鉄の優れた強度と耐衝撞性のいずれかを選択することで、エンジニアは金型セット内の各部品の性能と寿命を最適化できる。

しかし、原材料はその方程式の一部にすぎません。イオニットライド処理などの精密加工や高度な表面処理という洗練されたプロセスこそが、鋳鉄の潜在能力を完全に引き出すものです。これらの工程により、粗い鋳物が何百万もの完璧な自動車部品を生産できる高性能ツールへと変貌します。最終的に、この用途における鋳鉄の継続的な支配的立場は、その比類ない性能、製造性および価値の組み合わせに対する証です。

よく 聞かれる 質問

1. 大型スタンピング金型に最も適した材料は何ですか?

大型自動車用スタンピング金型の場合、ベースには特にグレー鋳鉄、高応力部品には黒鉛球状化鋳鉄(ノジュラー鋳鉄)が最も適しており、広く使用されています。これは、このような大型工具の製造において、優れた圧縮強度、振動吸収性、耐摩耗性および費用対効果があるためです。

2. 鋳鉄金型に表面処理が必要な理由は何ですか?

イオンナイトライド処理などの表面処理は、表面硬度を大幅に向上させ、摩擦を低減するために必要です。これにより、高強度鋼や現代の被膜材をプレス加工する際に発生しやすいガリング(付着)やスコーリングを防止します。金型の優れた表面仕上げを維持し、使用寿命を延ばすことができます。

3. 鋳鉄は現代の自動車製造において依然として重要ですか?

非常に重要です。先進的な鋼材や他の合金が利用可能であるにもかかわらず、鋳鉄は大型のプレス金型やエンジンブロックなどの用途において今なお不可欠です。複雑な形状への優れた鋳造性、機械的特性の独自の組み合わせ、および全体的な経済的利点により、大量生産される多くの自動車部品にとって理想的な選択肢となっています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——