単発工程金型とプログレッシブ金型:技術的比較

要点まとめ

単工程型の金型は、1回のプレスストロークで1つの特定の金属プレス加工を行うため、シンプルな部品や試作品、小ロット生産にコスト効率の高い選択肢となります。一方、プログレッシブ型金型は、連続した金属コイルを複数の工程にわたって自動供給し、1回のプレスストロークで一連の加工を順次行う完全自動化システムを利用します。この方法は極めて効率的であり、高再現性を要求される大量生産向けの複雑な部品製造に最適です。

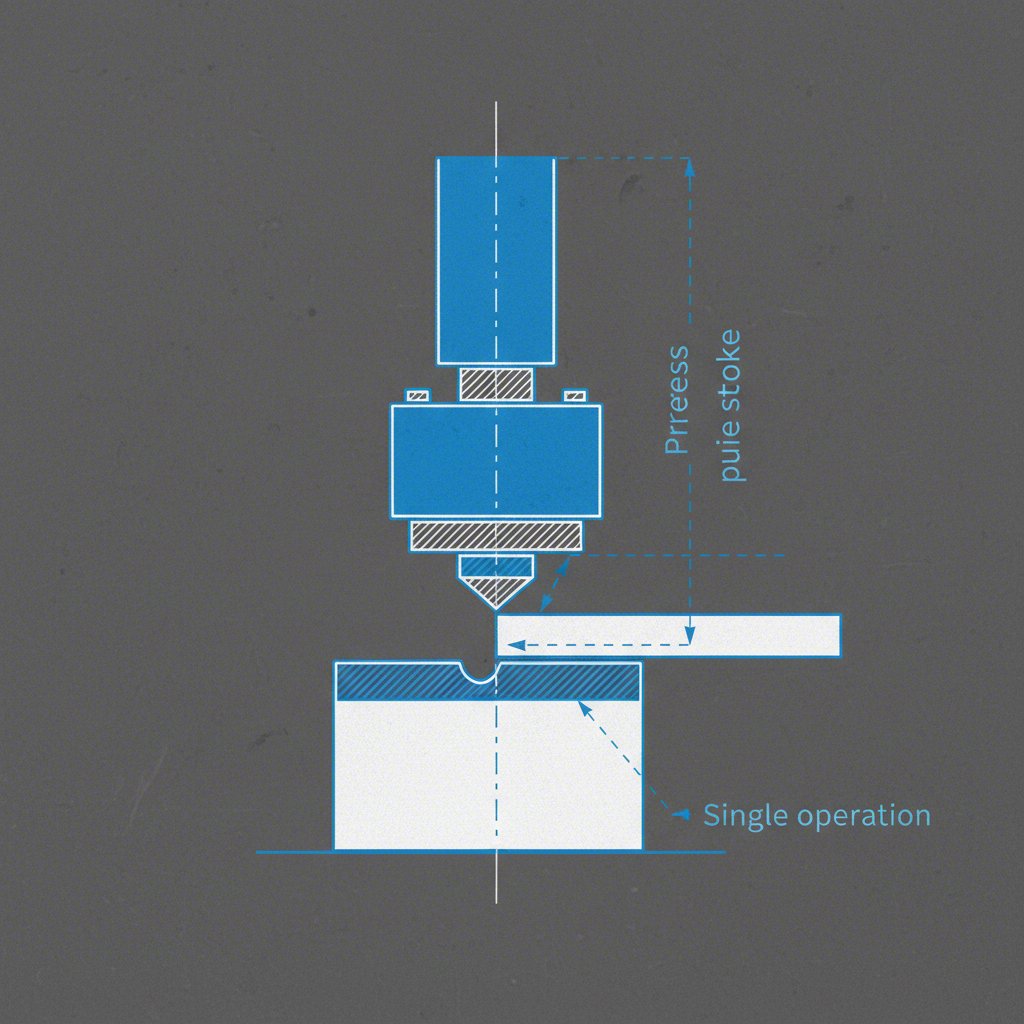

基本の理解:単工程型金型とは?

単工程金型は、手動金型または単一作業金型とも呼ばれ、金属プレス加工における基本的なアプローチです。その基本原理はシンプルであり、金型はプレスの各ストロークで1つの特定の作業のみを実行するように設計されています。これには、穴あけ、単純な曲げ加工、あるいは大きな金属板から部品を切り出すブランキングなど、単純な作業が含まれます。このプロセスでは通常、オペレーターが材料や部品を各工程ごとに手動でプレスに供給しますが、半自動での供給も可能です。

単工程金型の設計はシンプルであり、これにより特定の製造シナリオで大きな利点が得られます。金型が一つの作業しか行う必要がないため、その設計、製作、およびセットアップは比較的迅速かつ低コストです。このことは、プロトタイプの作成や新デザインを試験するためのパイロット生産など、市場投入までのスピードが極めて重要となるプロジェクトにおいて優れた選択肢となります。また、異なる工程に素早く金型を変更できる柔軟性により、設計の反復が最小限の停止時間とコストで可能になります。

ただし、単工程金型の簡素さには、主に生産速度と労力に関する制限が伴います。各工程に別々のプレスサイクルが必要で、多くの場合手作業による部品取り扱いも必要となるため、全体的な生産効率は自動化された代替手法と比べて著しく低くなります。複数の工程(例えば一連の曲げ加工、穴開け、切断など)を要する複雑な部品の場合、このプロセスは個別の工程の連続となり、時間とエラー発生の可能性の両方を増加させます。そのため、効率性と単価が最も重視される大量生産には適していません。

単工程金型の主な特徴には以下の点が含まれます。

- 利点は 初期の金型費用が低く、金型製作のリードタイムが短く、構造がシンプルでセットアップが容易であり、設計変更に対して高い柔軟性を持つこと。

- 欠点: 生産速度が遅く、部品の手動取り扱いによる人件費が高くなること、および複数工程を要する複雑な部品に対して非効率であることです。

大量生産の強力な手段:プログレッシブ金型とは?

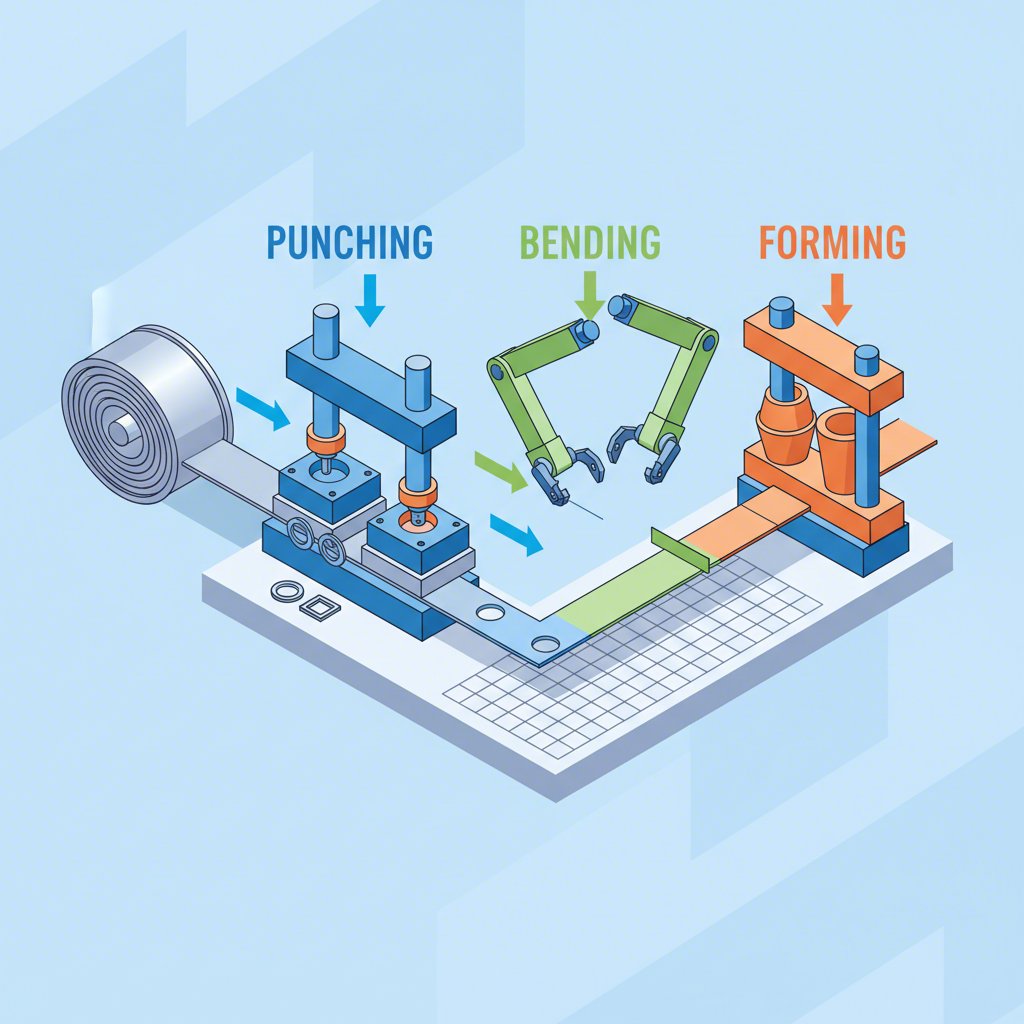

プログレッシブダイスタンピングは、大量生産を目的とした非常に効率的で自動化された製造プロセスです。単発工程のものと異なり、プログレッシブダイは複数の工程を同時に実行するために、複数のステーションが一つのツールに統合されています。このプロセスでは、連続したコイル状のシートメタルが自動的にプレス機に供給されるところから始まります。この金属ストリップが金型内を「進行」する際、各ステーションが切断、パンチング、曲げ、エンボス成形などのそれぞれ異なる加工を正確な順序で順次行っていきます。

このプロセスの優れた点は、その自動化と精密さにあります。金属のストリップは一連の工程中、常に接続された状態で、位置決め用のパイロットホールによって正確に位置が固定されたまま、各工程へと送られます。ストリップが最終工程に到達する頃には、完成した部品がそこから切断されて取り出されます。このように連続的かつ中断のない運転により、非常に高い生産速度が実現され、数千から数百万個もの同一部品を極めて高い一貫性と厳密な公差で製造することが可能になります。このような再現性の高さは、自動車、電子機器、航空宇宙産業などの分野で極めて重要です。

この非常に高い効率性の主なトレードオフは、金型の複雑さとコストです。プログレッシブダイは精巧で、専門的な設計と精密工学を必要とするため、初期投資が高くなり、金型製造に長いリードタイムがかかります。単一の工程で損傷が発生した場合、修理のために金型全体を取り外す必要があり、大きなダウンタイムが生じる可能性があります。これらの要因から、プログレッシブダイスタンピングは、初期の金型費用を多数の部品で償却できる大量生産向けの注文に最も適しています。これにより、長期的には1個あたりのコストが非常に低くなります。

プログレッシブダイの主な特徴には以下のものがあります。

- 利点は 極めて高い生産速度、自動化による労働コストの削減、高い再現性と一貫性、最小限の材料廃棄物。

- 欠点: 初期の金型投資が大きい、金型製造に長いリードタイムが必要、設計およびメンテナンスの複雑さが高い。

直接比較:単工程ダイ対プログレッシブダイ

単発ダイとプログレッシブダイの選択は、完全にプロジェクトの特定の要件によって決まります。両方とも金属を成形しますが、製造工程の異なる側面に対応しています。主要な要素における直接比較により、それぞれの明確な利点と最適な使用例が明らかになります。専門家である Chia Chang が指摘しているように、根本的な違いは、単発ダイが1ストロークあたり1つの工程を行うのに対し、プログレッシブダイは連続的かつ自動化された生産のために複数の工程ステーションを使用する点です。この基本的な相違点が、コスト、速度、用途など他のすべての違いを決定づけています。

以下の表は、この2つのプロセス間の重要な相違点をまとめたものです:

| 要素 | 単発ダイ | プログレッシブダイ |

|---|---|---|

| プロセス | 1回のプレスストロークで1つの工程を実行します。通常、手動または半自動による部品供給が必要です。 | 自動コイル供給システムを使用して、1回のプレスストロークで複数の順次工程を実行します。 |

| 生産量 | 小ロット生産、試作、パイロットプロジェクトに最適です。 | 大量生産(数千から数百万個の部品)に最も適しています。 |

| 速度 | 個別の工程と部品の取り扱いが必要なため、全体的な処理速度が遅くなります。 | 連続的かつ自動化された運転により、非常に高い生産速度を実現します。 |

| 部品の複雑さ | 1つか2つの特徴を持つシンプルな部品に最適です。複雑な部品には複数のセットアップが必要です。 | 1サイクルで複数の曲げ、切断、成形を必要とする複雑な部品に優れています。 |

| 金型コストおよびリードタイム | 初期コストが低く、リードタイムも短い(通常3〜4週間)。 | 初期投資が大きく、リードタイムが長い(通常4〜6週間以上)。 |

| 労働コスト | 手動での取り扱いや複数のセットアップが必要なため、部品あたりの労務費が高くなります。 | 無人による自動運転が可能なため、労務費が非常に低くなります。 |

| 材料廃棄物 | 複雑な部品で複数の工程が必要な場合、コストが高くなる可能性があります。 | ストリップ配置が最適化されているため一般的に低く抑えられますが、キャリアストリップを必要とします。 |

| 理想的な用途 | 試作、小ロット生産、シンプルなブラケット、および単一曲げ部品。 | 自動車部品、電気接続端子、家電部品、その他の大量生産向けの複雑な部品。 |

本質的に、この選択は初期投資と長期的な運用コストの間における典型的なトレードオフです。単発ダイは製造への参入障壁が低く、設計のテストや小規模注文の対応に最適です。一方で、プログレッシブダイは効率性への長期的な投資であり、単発工具では達成できない規模と速度で部品を生産し、大量生産時の単価を大幅に削減することを目的としています。

プロジェクトに最適なスタンピング工程を選ぶ方法

適切なスタンピング金型を選定することは、生産効率、部品品質、およびプロジェクト全体のコストに直接影響する極めて重要な決定です。選択肢は単にどちらの工程が「優れているか」ではなく、どちらがあなたの特定のニーズにより適しているかという点にあります。製造の専門家が指摘する主要な検討事項には、生産数量、部品の複雑さ、および予算が含まれます。これらの要素を慎重に評価することで、製造成果を最適化するための的確な判断が可能になります。 JV Manufacturing Co. 、生産数量、部品の複雑さ、および予算が含まれます。これらの要素を慎重に評価することで、製造成果を最適化するための的確な判断が可能になります。

生産数量とプロジェクトのライフスパン

最初に、最も重要な質問は、必要な部品が何個かということです。プロトタイプや試作、あるいは小ロット生産(通常は数百から数千個程度)の場合、単工程ダイはほぼ常に最も費用対効果の高い解決策です。工具費用が低いため、投資回収期間が短くなります。一方で、数万から数百万個に及ぶ大量生産では、プログレッシブダイの高速かつ自動化された特性により、部品単価が大幅に低下し、初期の高額な工具投資を容易に正当化します。

部品の複雑さと形状

部品の設計はどの程度複雑ですか?単工程金型は、平面部品、単一の曲げを持つ部品、または基本的な穿孔を必要とする部品など、シンプルな形状に適しています。設計が複数の曲げ、複雑な切断、および複雑な形状を含む場合、プログレッシブ金型が優れています。これにより、すべての工程を一度の高精度な連続プロセスで実行でき、複数の単工程セットアップでは達成が難しく、時間のかかる厳しい公差と一貫性を確保できます。

予算と投資収益率(ROI)

予算は選択に大きく影響します。初期投資の資金が限られている場合、単工程金型の低コストな初期費用は非常に魅力的です。しかし、所有総コスト(TCO)も同時に検討する必要があります。長期的で大量生産が見込まれるプロジェクトでは、単工程スタンピングによる部品ごとの人件費の高さが積み重なり、最終的に初期投資の節約分を上回る可能性があります。一方、プログレッシブダイは初期費用が高額ですが、自動化と高速生産により持続的な量産においてははるかに優れた長期的な投資収益率(ROI)を実現します。自動車業界など厳しい要件を持つ業種では、専門のカスタムスタンピング金型メーカーと提携することが不可欠です。たとえば、 Shaoyi (Ningbo) Metal Technology Co., Ltd. oEM向けに試作から量産まで包括的なソリューションを提供し、先進的なシミュレーションを活用して金型設計の効率性と品質を最適化しています。

材料の種類と厚さ

最後に、使用する材料を検討してください。両プロセスともさまざまな金属に対応できますが、材料の性質によってダイス設計に影響を与えることがあります。ステンレス鋼などの硬い材料は、より頑丈で耐摩耗性の高いダイスを必要とするため、両タイプの金型においてコストと複雑さが増す可能性があります。厚い材料の場合、より大きな力を要するため、特定の用途ではシンプルで堅牢な単工程構成が好まれるか、またはより強力で高価なプログレッシブダイスシステムが必要になるかもしれません。

よく 聞かれる 質問

1. 単工程ダイスとプログレッシブダイスの違いは何ですか?

単工程ダイスは、プレスストロークごとに1つのスタンピング工程(切断や曲げなど)しか行いません。一方、プログレッシブダイスは、金属の連続したストリップを通しながら、1つの工具内で複数の異なるステーションを経て複数のスタンピング工程を完了します。

2. スタンピング金型にはどのような種類がありますか?

単発工程用金型やプログレッシブ金型に加えて、複合金型(コンパウンドダイ)やトランスファーダイも一般的です。複合金型は一つの工程で複数の切断加工を同時に行い、トランスファーダイは部品を一つの工程から次の工程へ順次移動させながら加工します。それぞれのタイプは、部品の複雑さや生産量に応じて適しています。

3. ステージツーリングとプログレッシブツーリングの違いは何ですか?

ステージツーリングは単発工程用ツーリングの別の呼び方です。主な違いは速度と生産量にあります。ステージツーリングは比較的遅く、小規模・低ボリュームの生産に適しています。一方、プログレッシブツーリング(またはプログレッシブダイスタンピング)は非常に高速で、大規模生産向けに設計されています。

4. プログレッシブダイのコストはどのくらいですか?

プログレッシブダイのコストは、部品のサイズや複雑さによって大きく異なります。小型でシンプルな部品では10,000ドル未満であるのに対し、大型で複雑な設計では100,000ドル以上になることもあります。この高コストは、すべての工程が完全に同期して動作するようにするために必要な高度なエンジニアリングを反映しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——