燃料タンクストラップの金属スタンピング:精密設計と調達

要点まとめ

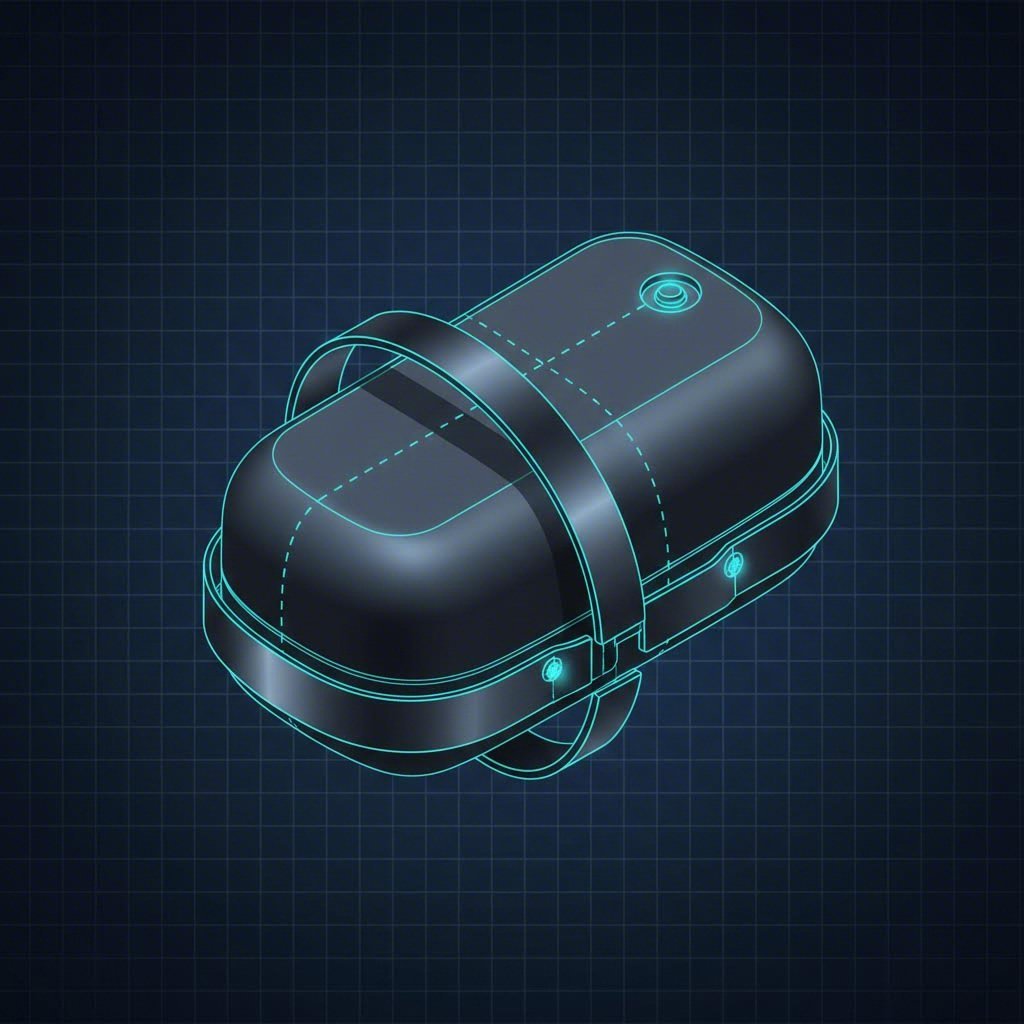

燃料タンクストラップ用金属プレス加工 は、自動車および大型産業用車両における燃料タンクを固定するための高強度サポートバンドを製造する精密な製造プロセスです。この製造方法では、高張力炭素鋼または304ステンレス鋼などのコイル状素材を、ロール成形、プログレッシブダイプレス加工、オービタルリベット接合などの工程を通じて所定の形状に変形させます。主な性能要件には、重い液体荷重を支えるための優れた引張強度と、過酷な車体下部環境に耐える高度な耐腐食性が含まれます。

エンジニアや調達担当者にとって、材料選定から組立への統合までのこのプロセスの細部を理解することは、車両の安全性と規制準拠を確実にする上で極めて重要です。

金属プレス加工プロセス:コイルから部品へ

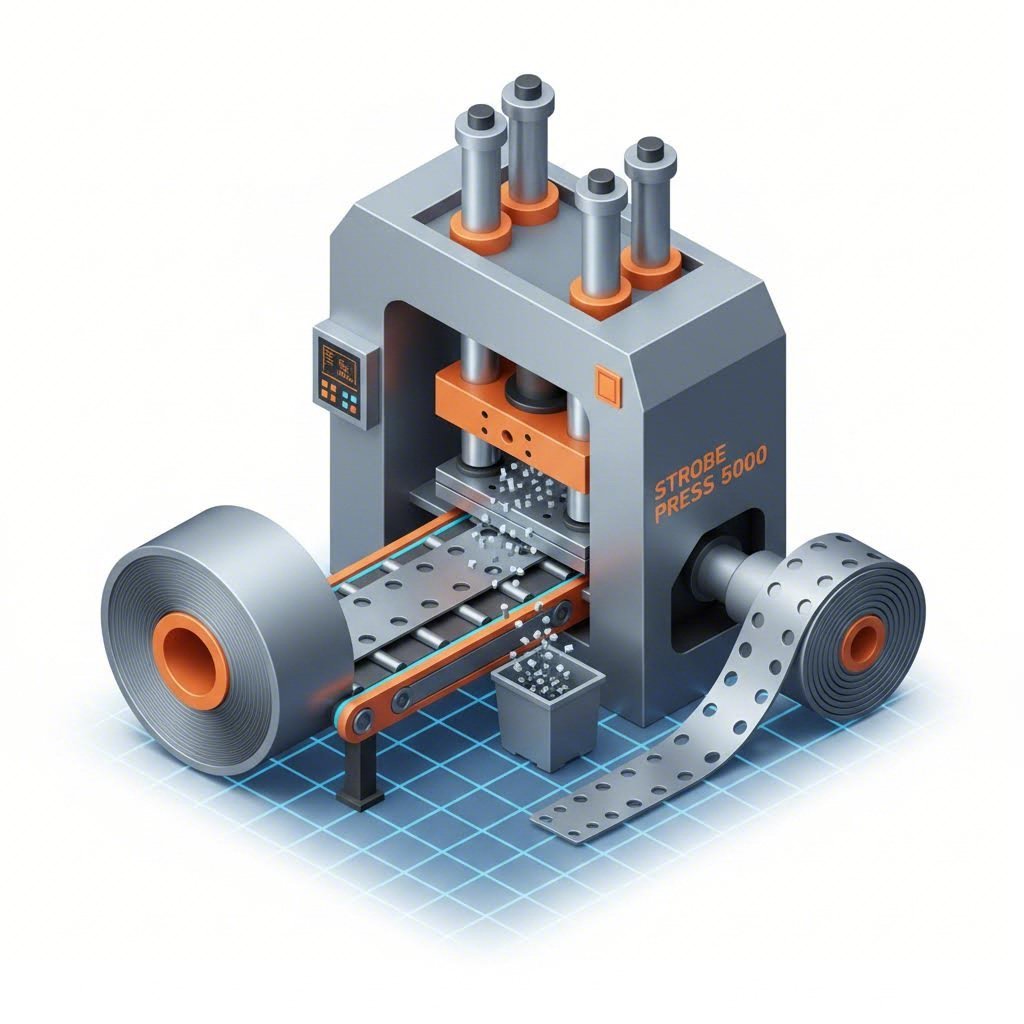

燃料タンクストラップの製造は単なる曲げ加工ではなく、厳しい公差と繰り返し可能な精度が要求される高度な工程です。主要メーカーは、原材料から完成品のアセンブリまでを連続生産ライン内で一貫して処理する ワンピースフロー 方式を採用しています。この方法により、ハンドリングミスが最小限に抑えられ、安全性が重要な部品にとって不可欠な構造的完全性が最大化されます。

このプロセスは通常、 コイル供給 では、鋼板のストリップがプレス機またはロール成形機に供給されます。設計の複雑さに応じて、製造業者は一度の工程で取り付け穴を開けたり、補強リブをエンボス加工したり、ストラップを所定の長さに切断するために プログレッシブダイスタンピング を用いる場合があります。大量生産においては、この方法によりすべてのストラップがミリ単位で同一のものになります。最先端の設備ではSolidWorksなどのCAD/CAMソフトウェアを使用して、金型が最初の部品を作成する前に応力ポイントをシミュレーションし、打ち抜かれた形状が走行中の車両による動的負荷に耐えられるよう配慮しています。

接合および組立は最終的な重要な工程です。基本的な溶接とは異なり、熱影響部を生じて金属の強度を低下させる可能性がありますが、トップクラスの製造業者は多くの場合 オービタルリベット接合 または ハックボルト締結 を使用しています。これらの冷間成形技術により、Tボルトやスプレイドエンドなどの取り付けハードウェアを鋼材の焼き入れ特性を損なうことなく取り付けることができます。Falls Stampingなどの業界専門家が指摘しているように、成形、溶接、リベット接合を部品を移動させることなくインラインで行える能力は、効率性と品質管理を大幅に向上させます。

材質仕様および耐腐食性

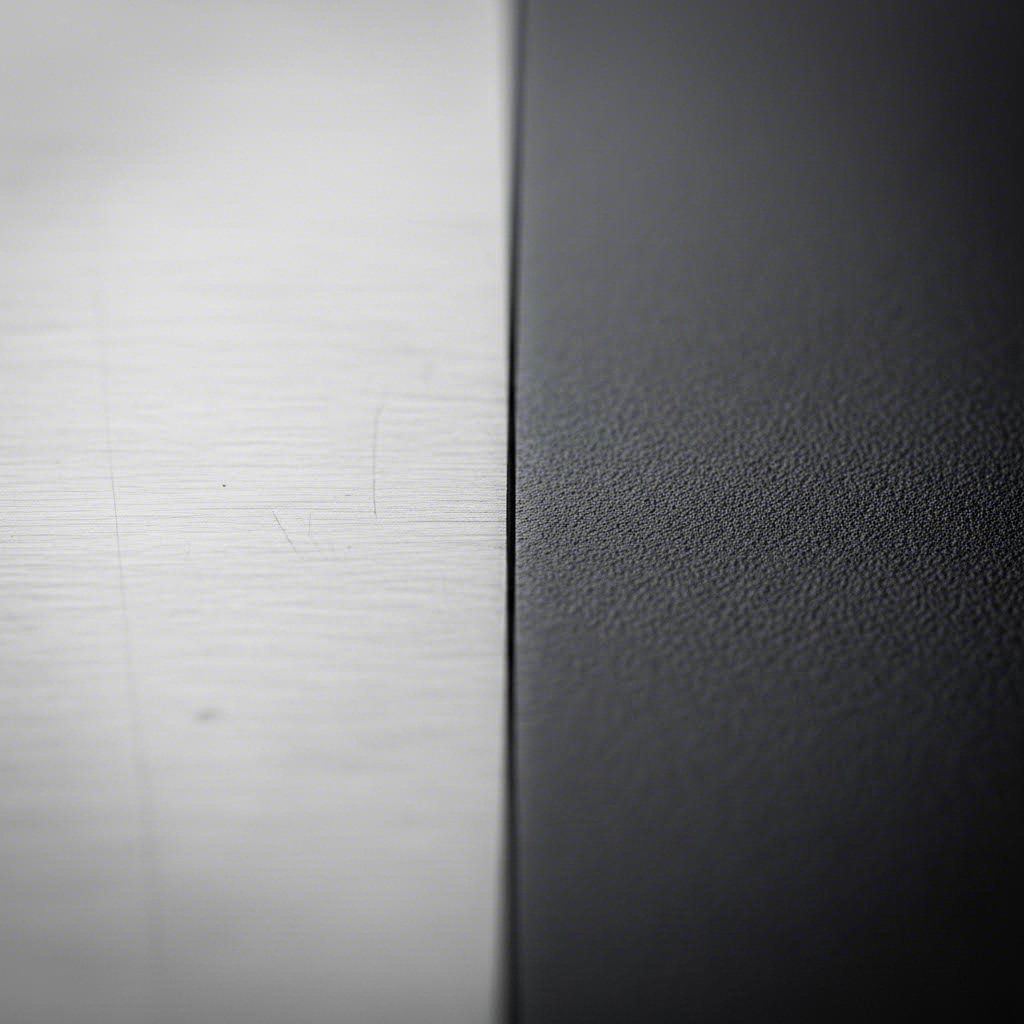

燃料タンクストラップに適切な材料を選定することは、引張強度、コスト、環境耐久性のバランスが必要です。これらの部品は車両の床下に位置するため、常に道路の破片、湿気、腐食性の融雪剤にさらされています。ここで故障が発生すると、重大な燃料タンクの脱落につながる可能性があります。

市場を支配する主な材料カテゴリは2つあります:

- 高強度炭素鋼: 標準負荷用途における業界標準です。錆を防ぐため、これらのストラップは二次処理を施す必要があります。一般的な表面処理には 亜鉛メッキ (亜鉛めっき)または EDP(電着塗装)コーティング があり、耐久性に優れた黒色の皮膜状腐食防止層を提供します。費用対効果に優れていますが、メッキ鋼はその表面処理の完全性に完全に依存しています。

- 304ステンレス鋼: 長寿命を求める場合の最上級の選択肢であり、特に「塩化物地域(salt belt)」や船舶用アプリケーションに適しています。ステンレス鋼はコーティングなしで本質的な耐腐食性を備えています。素材コストは高いですが、故障が許されない重機トラックやレストアプロジェクトでは、長い耐用年数により投資額を正当化できます。

| 特徴 | 亜鉛メッキ/EDP処理鋼 | 304ステンレス鋼 |

|---|---|---|

| 主な効果 | コストパフォーマンス | 最大限の耐久性 |

| 腐食に強い | 中程度(コーティングに依存) | 高(材質固有) |

| 引張強度 | 高(構造材グレード) | 高(加工硬化済み) |

| 代表的なアプリケーション | 標準的な乗用車 | 大型トラック、クラシックカー |

アセンブリ、ハードウェアおよびカスタマイズオプション

スタンピング加工された金属製バンドだけでは取り付けに不十分なことが多く、正しく機能させるためには完全なアセンブリエコシステムが必要です。このような「キッティング」方式は、アセンブリラインやメカニックに対して大きな付加価値を提供します。最も重要な追加要素の一つが 防鳴ライナー です。これらのゴムまたはPVC製ストリップは、ストラップと燃料タンク間の直接的な金属接触を防止し、騒音を排除するとともに、より重要なこととして、最終的にタンクを貫通させる可能性のある摩耗を防ぎます。

ハードウェアの統合も、スタンピング精度が重要になる領域の一つです。ストラップには頻繁に Tボルト , ループ ほか スプレイドエンド 車両の取り付けポイントと完全に一致する必要があります。例えば、「ス페이드」端はストラップにスポット溶接される場合があり、一方でねじ付きTボルトは取り付け時の張力調整を可能にします。Mercury Productsなどのメーカーは、ラウンド型、矩形、D字型など、独自のタンク形状にシームレスに統合できるよう、カスタムハードウェア構成を製造する能力を重視しています。

業界標準および調達に関する考慮事項

燃料タンクストラップの金属プレス加工サービスを調達する際には、サプライヤーの品質マネジメントシステムを確認することが不可欠です。自動車業界においては、 IATF 16949:2016 認証がゴールドスタンダードであり、製造業者が厳格な欠陥予防およびサプライチェーンの一貫性プロトコルを遵守していることを保証します。 ISO 9001:2015 と ISO 14001 (環境マネジメント)は、グローバルOEMの要件を満たせる成熟した製造パートナーであることを示しています。

量産の柔軟性も、もう一つの重要な調達基準です。OEMは、小ロットの試作から量産まで対応可能なスケーラビリティを持つパートナーを求めることがよくあります。自動車OEMやTier 1サプライヤーが堅牢な能力を持つパートナーを探す場合、 シャオイ金属技術 はIATF 16949規格に準拠した包括的なスタンピングソリューションを提供しています。同社の設備は、5日間で50個の部品を供給する迅速な試作から、最大600トンのプレス能力を活用した高ボリュームの量産までをカバーし、開発と生産のギャップを埋めます。エンジニアリングおよび加工サービスの全範囲については、 Shaoyi Auto Stamping Parts で確認できます。このようにスケールできる能力により、需要の変動があってもサプライチェーンを途切れさせることなく維持することが可能になります。

最後に、製造元の試験能力を検討してください。信頼できるサプライヤーは、引張強度試験、塩水噴霧試験(コーティング寿命の確認用)、寸法検査を自社内で実施し、すべての出荷品が「工場仕様の適合性」という約束を満たすようにしています。50万個の量産向け調達であれ、重機向けの特殊ロットであれ、こうした品質保証措置は現場での故障を防ぐための最終防衛線です。

まとめ

燃料タンクストラップの生産をマスターするには、単なる金属曲げ加工以上のものが必要です。素材科学、精密エンジニアリング、厳格な品質管理が連携することが求められます。最初のコイル選定からハードウェアの最終的なオービタルリベット接合まで、すべての工程が車両の安全性と耐久性に影響を与えます。調達担当者やエンジニアにとって、IATF認証の実績があり、多様な材料対応力を持ち、統合された組立サービスを提供するサプライヤーを優先することで、最も過酷な条件下でも最終製品が確実に性能を発揮することを保証できます。

よく 聞かれる 質問

1. ガスタンクのストラップは通常何でできていますか?

燃料タンクのストラップは、一般的に 高強度の軟鋼炭素鋼 または ステンレス鋼 で製造されています。炭素鋼製ストラップは通常、さびを防ぐために亜鉛メッキまたは光沢のあるブラックポリエステル粉体塗装(EDP)仕上げが施されています。ステンレススチール製のストラップは、多くの場合304グレードの素材を使用しており、優れた耐腐食性を備えており、追加のコーティングなしで自然な仕上げとなっています。

2. 燃料タンクアセンブリにはどのような規制ラベルが必要ですか?

ストラップ自体にラベル表示が常に必要とは限りませんが、燃料タンクアセンブリは厳格な識別基準を満たす必要があります。業界のベストプラクティスや規制では、一般的に タンク内の内容物 (例:軽油と無鉛ガソリン)および最大充填量の目安線を示すラベルの貼付が義務付けられています。 容量 また、混入を防ぎ、メンテナンス時や給油時の安全な取り扱いを確保するために、危険警告ラベルも不可欠です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——