油圧プレス対機械式プレススタンピング:どちらがあなたに適していますか?

要点まとめ

選択の分かれ道は 油圧プレスと機械式プレスの違い 根本的には、生産目的—速度か力の制御か—によって決まります。 機械式プレス は比較的単純な部品を高速・大量に生産するための業界標準であり、ストロークの最下点でのみ最大打力を発揮します。一方で、 油圧プレス はストローク全体にわたって完全なトン数を提供し、深絞りや複雑な成形、少量生産や試作に向いています。機械式システムがサイクル効率(毎分1,000ストローク以上)を重視するのに対し、油圧システムは適応性と安定した圧力制御を優先します。

根本的な違い:運動エネルギー対静水圧エネルギー

適切な機械を選ぶには、まず力の発生方法を理解する必要があります。これは単なる技術的詳細ではなく、スライド(ラム)の動作および完成品の品質を決定づけるものです。

機械式プレス 運動エネルギーの原理に基づいて動作します。モーターが大型フライホイールを駆動し、そのフライホイールがエネルギーを蓄えてクラッチおよびクランクシャフト(またはエキセントリック/リンク駆動)を介してレムに伝達します。これは釘を打つハンマーのような働きをします。この固定された機械的連結機構のため、ストローク長さは調整できず、スライド速度は変化します。すなわち、ストロークの中盤で加速し、下端に近づくにつれて減速します。

油圧プレス 一方、油圧プレスは静水圧(パスカルの法則)を利用しています。ポンプが油圧 fluid をシリンダー内に送り込み、ピストンを動かします。この機構により、プレスはストロークの任意の位置で公称の全力を発揮できます。これはバイスのように、制御された一定の締め付け力を維持しながら作動します。ストローク長さは完全に調整可能であり、サイクル全体にわたって速度を精密に制御できます。

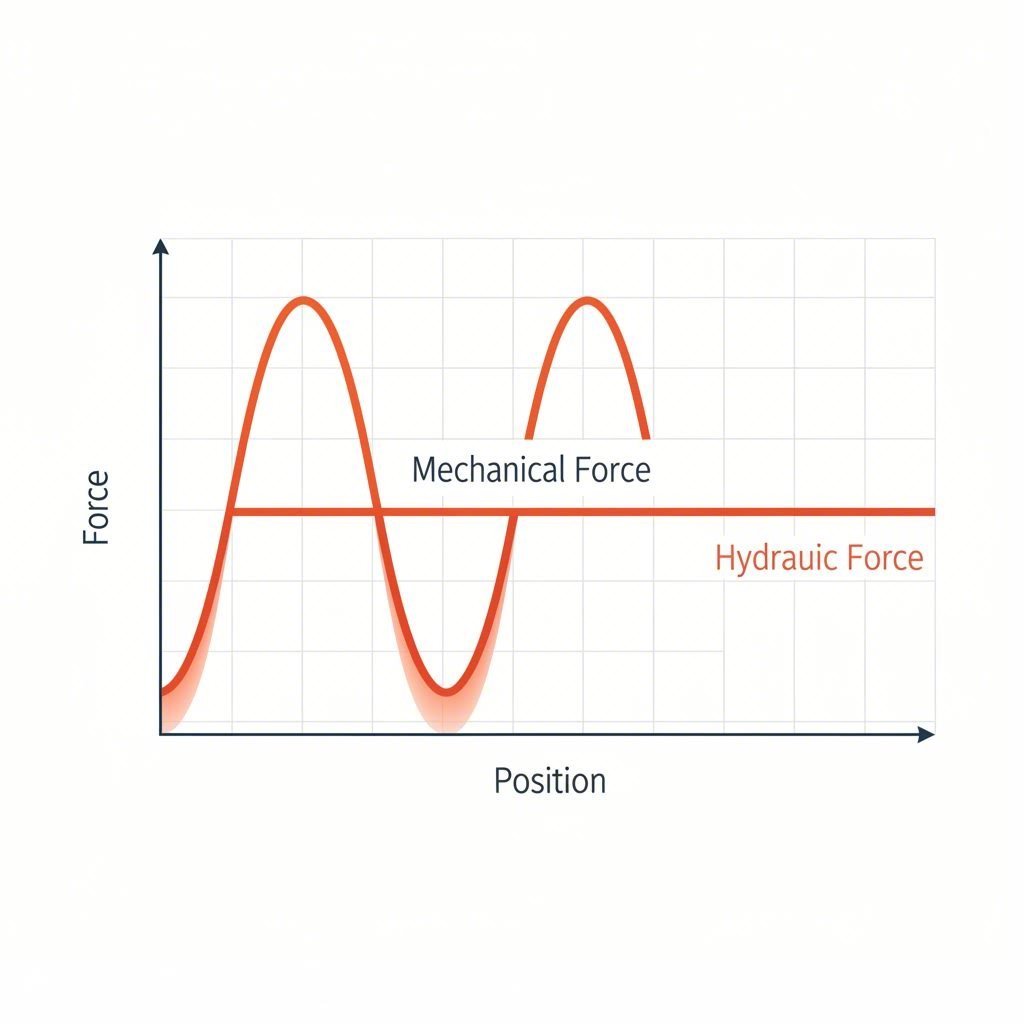

トナージ曲線:なぜ「ボトムデッドセンター」が重要なのか

エンジニアにとって最も重要な差異点は トナージ曲線 —力がどのように、そしていつ加えられるかのプロファイル。

中で 機械プレス 、ストローク全体で機械の公称トン数を完全に得ることはできません。最大の力は、通常最後の0.125~0.25インチ程度の範囲である「下死点(BDC)」でのみ利用可能です。成形工程が底部から2インチ上方で開始される場合(深絞り加工など)、200トンの機械式プレスであっても接触点ではその力のごく一部しか発揮できない可能性があります。この制限により、機械式プレスは下死点に達する前に過負荷になると「かたむき」が生じやすくなります。 下死点(BDC) 、通常最後の0.125~0.25インチ程度の範囲である「下死点(BDC)」でのみ利用可能です。成形工程が底部から2インチ上方で開始される場合(深絞り加工など)、200トンの機械式プレスであっても接触点ではその力のごく一部しか発揮できない可能性があります。この制限により、機械式プレスは下死点に達する前に過負荷になると「かたむき」が生じやすくなります。

油圧プレス はこの制限を完全に解決します。200トンの油圧プレスは、工具が金属に接触する瞬間からサイクルが完了するまで、常に200トンの力を発揮します。この 一定の力制御能力 ストロークの底部でプレスが一定時間圧力を保持する「ドウェル」という機能を可能にします。これは、材料が流れる時間を必要とする熱硬化性成形や複雑な成形作業において、反発(スプリングバック)を防ぎ、寸法精度を確保するために不可欠です。

性能比較:速度、精度、制御性

性能指標を評価する際、そのトレードオフは明確です。すなわち、機械式が速度に勝り、油圧式が柔軟性に勝ります。

スピードとボリューム

機械式プレスは、スピードに関して圧倒的な王者です。フライホイールの蓄積エネルギーを利用することで、1分あたり20から1,500回以上のストローク(SPM)というサイクル速度を達成できます。ブランキング、パンチング、プログレッシブダイ成形など、平坦な部品を数百万単位で大量生産する用途では、機械式プレスが最も効率的な選択肢です。

精度とセットアップ

油圧プレスははるかに低速で動作し、通常1分あたり20~100ストローク(SPM)ですが、比類ない制御性を提供します。オペレーターは制御パネルから即座にストローク長、圧力制限、およびラム速度を調整できます。これにより、シャット高さやストローク機構を手動で調整する必要がないため、セットアップ時間が大幅に短縮されます。多品種少量生産を行う工場では、この柔軟性が機械式システムの単純なスピードを上回る利点となることがよくあります。

用途ごとの適性:どちらを選ぶべきか?

適切なプレスを選択するには、その機械の物理的特性を部品の形状に合わせることが重要です。

機械式プレスに最適な用途

- 高速ブランキングおよびパンチング: 金属切断時に発生するスナップスルー衝撃は、剛性のある機械式フレームによって最も効果的に吸収されます。

- プログレッシブダイ: 大量生産向けのコイル材の連続自動供給。

- 浅い成形加工: 力が必要となるのは底部のみであるシンプルなブラケット、硬貨、浅いエンボス加工など。

- 自動車のボディパネル: フェンダーやドアパネルの高生産性ラインでは、トランスファープレスを使用することが多いです。

油圧プレスの最適な用途

- 深絞り: 長距離にわたって一定の力を必要とするタンク、シリンダー、消火器などの製造。

- 複雑な成形: 破断を防ぐために保持時間または可変力が必要な部品。

- 粉末圧縮および矯正: 正確な圧力保持を必要とする用途。

- 試作および試運転: 簡単なセットアップにより、金型を確定する前の費用対効果の高いテストが可能。

これら二つの領域のギャップを埋める製造業者にとって、多様な専門知識を持つパートナーと提携することが最も効果的な戦略であることが多いです。急速な試作(油圧の柔軟性が活きる場面)から大量生産(機械的スピードが重要になる場面)へとスケールアップするプロジェクトにおいては、 シャオイ金属技術 などの専門家を検討してください。最大600トンの能力とIATF 16949認証を備えた彼らはこの隔たりを埋め、50個の試作品から何百万もの量産部品まで、コントロールアームやサブフレームなど重要な自動車部品を提供できます。

コスト分析:設備投資とメンテナンス

所有総費用(TCO)は購入価格以上のものに関係しています。

| 要素 | 機械プレス | 油圧プレス |

|---|---|---|

| 初期投資 | 特に高トン数モデルでは一般的に高額になります。 | 高トン数能力であっても、初期コストは低くなっています。 |

| メンテナンスの必要性 | 可動部(クラッチ、ブレーキ、フライホイール)の潤滑が必要です。消耗部品の交換には高額な費用がかかりますが、長期間使用できます。 | 油圧液、シール、ホース、バルブの管理が必要です。漏れが発生すると汚れやすくなりますが、部品は標準的で交換が容易です。 |

| エネルギー効率 | 連続運転では高効率であり、フライホイールがエネルギーを蓄えます。 | モーターはポンプを駆動するために常に回転しています。プレスが頻繁にアイドル状態になると、効率が低下します。 |

| 修理の複雑さ | プレスが下死点(BDC)でロックした場合、解除作業は大がかりで高額になる可能性があります。 | 過負荷になることはありません。リリーフバルブにより、油圧が単にバイパスされるため、簡単に解除できます。 |

サーボプレス:両世界の長所を兼ね備えた存在か?

重要なことは サーボプレス技術 サーボプレスはハイブリッド的な解決策として登場した。フライホイールとクラッチを高トルクのサーボモーターに置き換えることで、これらのプレスは機械式システムのスピードと、油圧式システムのようなプログラマブルな制御を両立する。ラムを急速に下降させ、ストロークの成形部分で減速し、その後素早く戻すようにプログラムすることが可能だ。

サーボプレスは初期投資が大幅に高額であるものの、従来の機械式プレスが抱える「下死点(Bottom Dead Center)」の制限を解消しつつ、高い生産速度を維持できる。資本支出を正当化できる工場にとっては、最高レベルの汎用性を提供する。

まとめ

手動と電動の選択は 油圧プレスと機械式プレスの違い どちらかが他方より「優れている」という問題ではなく、用途に対する適性の問題である。機械式プレスは、高速性、一貫性、大量生産でのブランキングにおいて、今なお断然の選択肢である。一方、油圧プレスは、力、柔軟性、深絞り成形においてその真価を発揮する。

適切な投資を行うには、部品の形状、予想される生産量、ストローク制御の必要性を分析してください。工場で何百万ものフラットワッシャーを製造する場合は、機械式プレスが適しています。深絞りのプロパンタンクを製造したり、多品種少量生産を実施する場合は、油圧式プレスが適切な選択です。

よくある質問

1. 油圧プレスは機械式プレスと同等の速度を達成できますか?

一般的にはできません。油圧プレスは流体を動かす物理的制約から、標準的に非常に低い速度(1分あたり20~60ストローク)で動作します。これに対し、機械式プレスは1分あたり50~1,000ストローク以上に達します。ただし、特殊な「高速」油圧プレスも存在しますが、単純なブランキング作業においては、フライホイール駆動の機械式システムの生産能力に匹敵することはめったにありません。

2. 深絞り加工に油圧プレスが適している理由は何ですか?

深絞り加工では、材料を破断させることなく伸ばすために、押し出し全行程にわたって一貫した力が必要です。油圧プレスはストロークのどの位置でも定格トン数の全能力を発揮しますが、機械式プレスはスライドが下死点から上昇するにつれて、大きな力を失います。

3. どちらのタイプのプレスが操作上より安全ですか?

過負荷保護の観点から、一般的に油圧プレスの方がより安全とされています。油圧プレスが設定トン数を超えた場合、リリーフバルブが開いてランが停止するだけですが、機械式プレスを過負荷にすると、「かんじかみ」やストローク下端でロックしてしまうことがあり、それを解除するには大きな力(多くの場合、炎切断を含む)が必要になるため、危険な状況を引き起こします。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——