金属スタンピング用シミュレーションソフトウェア:2025年バイヤーズガイド

要点まとめ

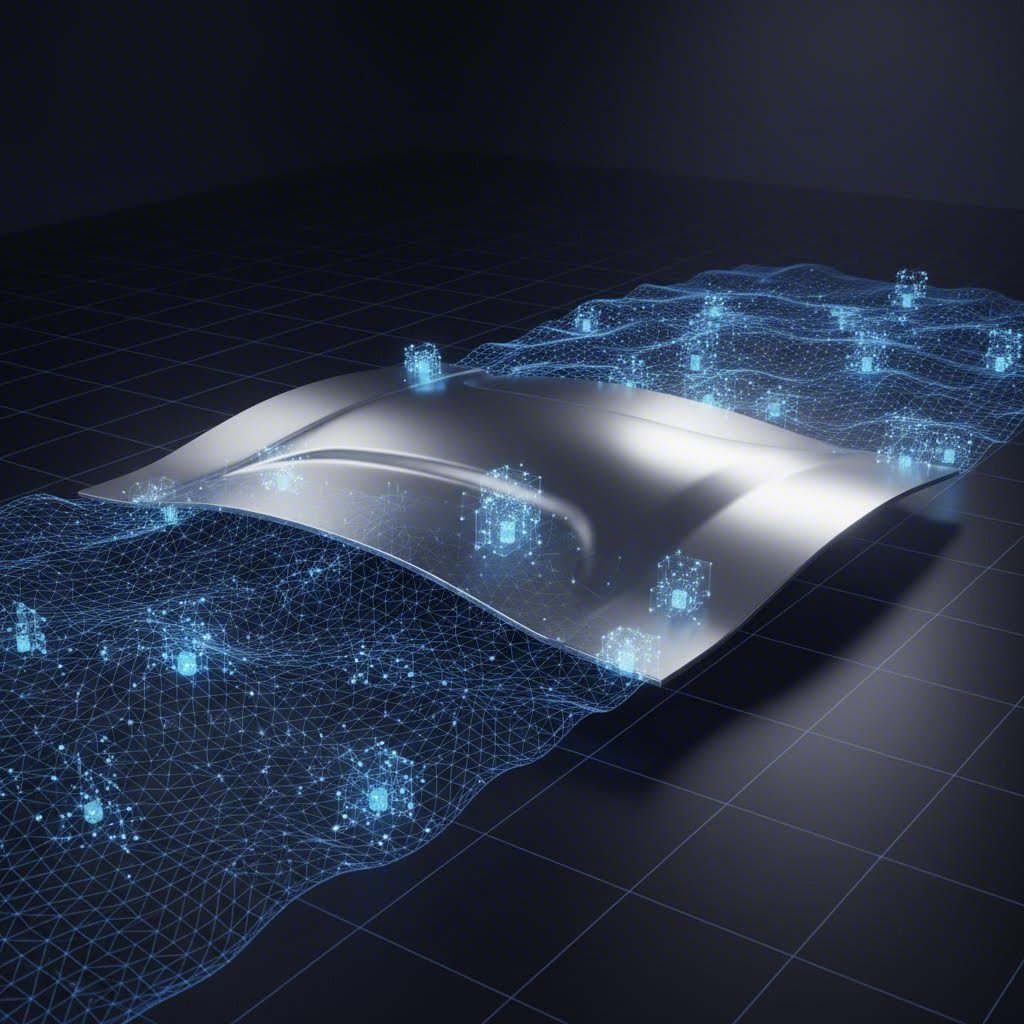

金属プレス成形用のシミュレーションソフトウェア 有限要素法(FEA)を利用して、実際の金型加工を行う前に割れやしわ、スプリングバックといった製造上の欠陥を予測および防止します。プレス成形プロセスの「デジタルツイン」を作成することで、これらのツールはブランク配置の最適化、材料ロスの削減、高コストな金型試作工程の短縮を可能にします。

ほとんどの専門用途において、業界をリードしているのは AutoForm (自動車のエンドツーエンドプロセス設計に最適)、 Ansys Forming (LS-DYNAソルバーを使用した詳細な検証に最適)であり、また Altair Inspire Form (製品設計者や初期フェーズの適合性確認に最適)です。適切なツールを選ぶ際の鍵は、設計初期段階の適合性評価、詳細な金型面設計、あるいはホットフォーミングのような特殊プロセスのいずれに重点を置いているかによります。

なぜ金属プレス成形シミュレーションに投資するべきか

従来のプレス成形ワークフローでは、「トライアウト」は物理的で労力のかかる工程でした。金型製造業者は工具を機械加工し、プレス機に取り付けて部品を打ち抜き、割れやしわが発生するのを確認してから、その都度工具を研磨または溶接して修正していました。このサイクルは数十回繰り返されることもあり、数週間の遅延や、廃棄金属・人件費として何千ドルものコストが発生しました。

金属プレス成形用のシミュレーションソフトウェアは、この直線的なプロセスを「 バーチャルプロトタイピング 」と呼ばれる循環的でデジタル化されたワークフローに変革します。仮想的に工程を検証することで、製造業者は以下の3つの重要な成果を達成できます:

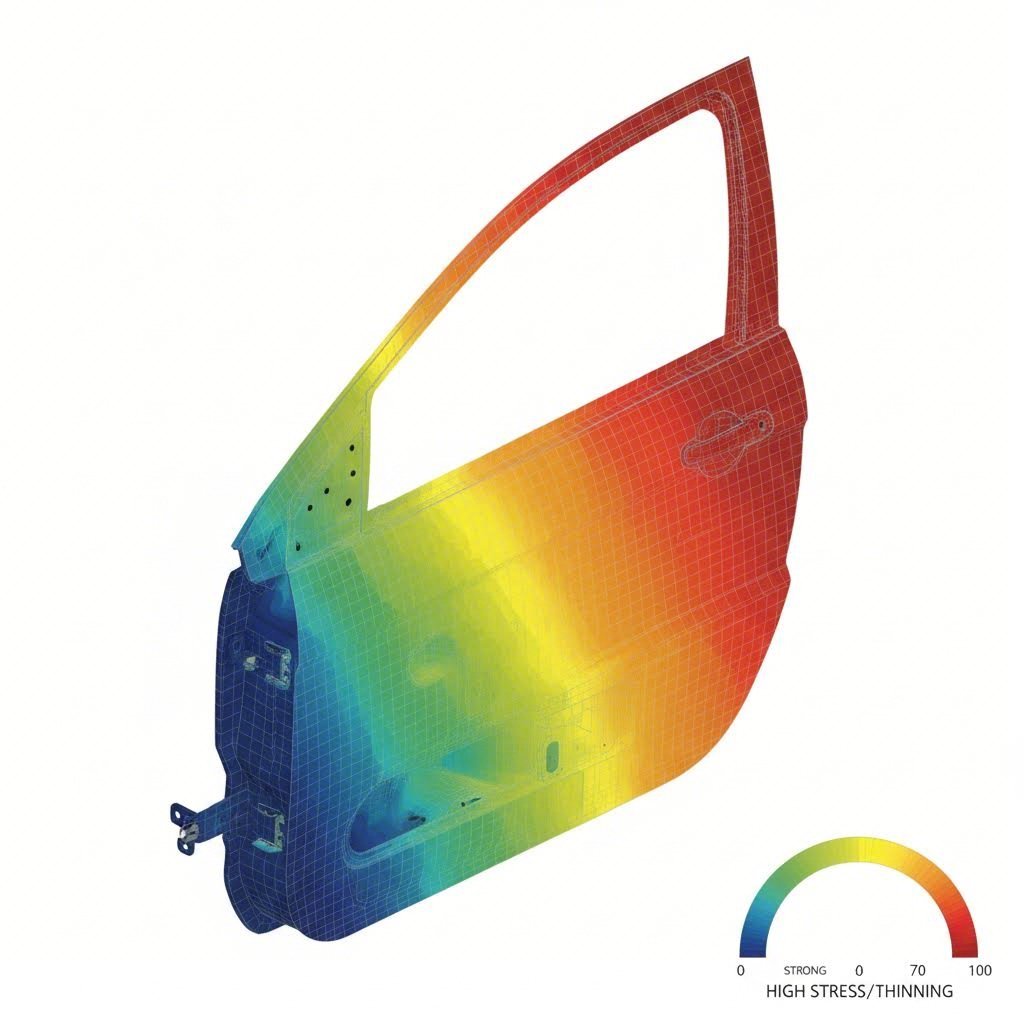

- 欠陥予測: 高度なソルバーは、板厚の減少、破断(割れ)、しわ、表面欠陥(スライド線)など複雑な故障モードを95%以上の精度で予測できます。

- スプリングバック補正: 高張力鋼板やアルミニウムは成形後に「スプリングバック(弾性復元)」を起こしやすいことで知られています。シミュレーションソフトウェアはこの弾性復元量を計算し、最終製品が寸法公差内に収まるよう、自動的に金型表面の形状を補正します。

- 材料の最適化 空白のネスティングおよび原価見積もりモジュールにより、エンジニアはコイル上に部品を回転・配置して材料使用率を最大化でき、大量生産において多額のコスト削減が可能になります。

最終的には、シミュレーションがデジタル設計と物理的現実のギャップを埋めます。ソフトウェアが道筋を提供する一方で、それを実行するには精密な製造が必要です。例えば、「 シャオイ金属技術 」のような主要自動車メーカーは、このような高度な生産能力を活用して、迅速なプロトタイピングから大量生産までのギャップを埋め、シミュレーションによる理論上の精度が最大600トンのプレス工程においても実現されるようにしています。

金属プレス成形シミュレーションソフトウェア比較

プレス成形シミュレーション市場は専門的であり、製品デザイナーから金型エンジニアまで、異なるユーザー層に向けた少数の主要企業が存在します。以下に、2025年時点で利用可能な主要ソリューションを詳しく紹介します。

1. AutoForm:自動車業界の標準

最適な用途: 自動車業界におけるプロセスエンジニア、金型設計者、原価見積もり担当者。

AutoFormは、特に自動車の「ホワイトボディ」(BiW)分野において、板金成形シミュレーションの業界標準として広く認識されています。その強みは特化された焦点にあり、汎用的なFEAツールではなく、スタンピング工程全体を対象とした専用プラットフォームである点にあります。

主な機能には AutoForm-Sigma (材料のばらつきがあっても工程が成立することを保証するロバストネス解析用)および AutoForm-Compensator (高度なスプリングバック補正用)があり、詳細なダイ設計が完成する前でも、ブランクサイズやプレストン数に基づいて原価見積もり担当者が正確な見積りを作成できる同時並行エンジニアリングを可能にします。

2. Ansys Forming:検証のための強力なツール

最適な用途: 深層的な物理現象の検証を必要とするFEA専門家およびエンジニア向け。

伝説的な LS-DYNA ソルバーとして、Ansys Forming はスピードと精度を追求した「オールインワン」プラットフォームを提供します。LS-DYNA が長年にわたり陽解法ダイナミクス(衝突試験や成形解析)のゴールドスタンダードとして君臨してきましたが、Ansys Forming はその強力な機能を、プレス成形専用の使いやすいインターフェースに統合しています。

2025年版のリリースでは新しく ワンステップ解析 機能が導入され、完全な増分シミュレーションに進む前の超高速な成形可否チェックが可能になりました。これにより、ブランキングから引き絞り材やパッドを伴う複雑な多段成形工程まで、幅広い成形工程に対応できる汎用ツールとなっています。部品の応力-ひずみ履歴を正確に予測する点で特に優れています。

3. Altair Inspire Form:デザイナーの選択

最適な用途: 製品デザイナーや設計エンジニアが初期の成形可否を評価する際に使用

Altair Inspire Form(旧称Click2Form)は、シミュレーションの利用を民主化しています。競合他社の重厚なエンジニアリング向けインターフェースとは異なり、Inspire Formは直感的に使えるように設計されています。ワンステップ逆解析ソルバーを使用することで、製品デザイナーは数秒で部品の「成形可能」かどうかを確認できます。部品に負のドラフト角や深刻なアンダーカットがある場合、ソフトウェアは即座にその旨を警告します。

より高度なユーザー向けには、仮想トライアウト用のスケーラブルな増分ソルバーも提供しています。その PolyNURBS 技術は特に優れた特徴であり、複雑なCADスキルがなくても素早く金型付加部(バインダーおよび機能面)のモックアップを作成できるようにします。

4. Simufact Forming:製造のジェネラリスト

最適な用途: 鍛造、接合、スタンピングなど多様な工程を扱う製造エンジニア向け。

Hexagon社のポートフォリオに含まれるSimufact Formingは、単に板金加工にとどまらず、金属成形の幅広い範囲をカバーしている点で独特です。このソフトウェアは コールドフォーミング (ファスナー、ボルト) ホットフォージング および 接合 技術(リベット接合、スポット溶接)においても同様に高い能力を発揮します。

Simufactは『実務家向けの使いやすさ』を重視しており、ジョブのセットアップに機械工学の博士号を持つ必要はありません。自動メッシュ作成および再メッシュ機能により、セットアップ時間が大幅に短縮され、多種多様な成形プロセスを扱う加工業者にとって理想的です。

5. PAM-STAMP:特殊プロセスの専門家

最適な用途: 航空宇宙および複雑な成形(ハイドロフォーミング、ストレッチフォーミング)。

ESI Group(現在はKeysightの一部)によって開発されたPAM-STAMPは、高い柔軟性で知られる高機能ソリューションです。標準的なスタンピングにも対応していますが、 チューブ曲げ , ハイドロフォーミング (流体圧力を使って金属を成形する技術)や ストレッチフォーミング などの航空宇宙パネルの成形分野で特に優れた性能を発揮します。

プロセスパラメータに対してきめ細かな制御が可能であり、標準的な自動車向けツールでは限界に達するような用途でよく使用されます。「エンドツーエンド」の仮想製造環境は、材料科学の最前線を追求するR&Dチームから支持されています。

注目すべき主な特徴

金属プレス加工のシミュレーションソフトウェアを選定する際、「精度」は前提条件です。真の差別化要素は、自社のワークフローに合致する特定の機能にあります。

ワンステップソルバーとインクリメンタルソルバー

ソルバーの違いを理解することは極めて重要です。 ワンステップ(逆解析)ソルバー は最終的な3D部品形状から展開図を生成し、初期ブランク形状を求めます。計算速度が非常に速く(数秒)、見積もりやネスティングには最適ですが、ひずみ経路が線形であると仮定しています。一方、 インクリメンタルソルバー はダイの閉じる動作を物理的に、ミリ秒単位のステップで順次シミュレートします。これにより、加工硬化や複雑なスプリングバックなど、変形の履歴を正確に再現できますが、計算時間は大幅に長くなります。

材料ライブラリと材料特性評価

ガーベージ・イン、ガーベージ・アウト。あらゆるシミュレーションの精度は、材料データの品質に依存します。標準的な鋼材(CR、HR、DP、TRIP)およびアルミニウム合金のグレードについて包括的なライブラリを備えたソフトウェアを選ぶようにしてください。上級ユーザーは、物理的引張試験から得られた独自の 成形限界図(FLD) および応力-ひずみ曲線をインポートできるかどうかを確認すべきです。

スプリングバック補正戦略

高張力鋼板においては、スプリングバックの予測だけでは不十分です。それを修正する必要があります。AutoFormやAnsysのような先進的なツールは「自動補償」ループを提供しています。ソフトウェアが予測された偏差を測定し、スプリングバックを打ち消すために工具表面を逆方向に変形させます。この機能だけでも、手作業による工具の再切削に要する何週間もの工数を節約できます。

無償版 vs. 有償版:期待値の管理

「金属プレス成形用の無償シミュレーションソフトウェア」を求める検索はよく見られます。しかし、現実的な期待を持つことが重要です。 産業用グレードのプレス成形シミュレーションソフトウェアは、無料では存在しません。 関係する物理現象(非線形塑性、接触力学、異方性)は、開発に高コストがかかる複雑なソルバーを必要とします。

しかし、入り口となる選択肢はあります。

- 汎用FEAツール: FreeCADやFusion 360などのソフトウェアには基本的な応力解析(線形静的)機能がありますが、金属の塑性変形を正確にシミュレートすることはできません。 流量 それらはプレス成形には適していません。

- クラウドベースの従量課金型: 一部のベンダーは、部品をアップロードして1回限りの成形可否報告書に対して小額の料金を支払うクラウドモジュール(例:AutoFormの EasyBlank Cloud )を提供しています。これは、フルライセンスを購入できない小規模事業者にとって優れた選択肢です。

- 学術用ライセンス: AnsysやAltairなどの企業は、無料または低価格の学生用バージョンを提供しています。これらは商用利用には使用できませんが、インターフェースや基本原理を学ぶには最適です。

選択ガイド:どのツールがあなたに適しているか?

あなたのサプライチェーン内での役割によって、選択すべきものが決まります。

- 製品設計者の方へ: 選ぶ Altair Inspire Form 「これはスタンピングできるか?」という確認を、ダイパラメータの詳細に時間を取られることなく、迅速かつ簡単にできるツールが必要です。

- 金型設計者/治具エンジニアの方へ: 選ぶ AutoForm または Ansys Forming 金型面設計、引き抜きビードの最適化、スプリングバック補正など、高度な機能が必要です。

- 加工業者/製造業者の方へ: 選ぶ Simufact Forming 鍛造とスタンピングの両方を行う場合に適しています。汎用性の高いアプローチにより、異なる種類の機械間でより優れた投資収益率(ROI)を実現します。

- 専門的な航空宇宙分野の業務を行う場合: 選ぶ PAM-STAMP 水圧成形およびストレッチ成形におけるその機能について。

最終的には、このソフトウェアは意思決定のためのツールです。目的は単にカラフルな応力マップを作成するのではなく、資本を投資する前に金型設計に対して「可/不可」の判断を下すことです。

よく 聞かれる 質問

1. スタンピングシミュレーションは表面欠陥を予測できるか?

はい、現代のシミュレーションソフトウェアは、スライド線、ショック線、沈み跡などの表面欠陥を非常に効果的に予測できます。AutoFormなどのツールには、これらの微細な不具合を可視化する専用の表面解析モジュールがあり、自動車業界におけるクラスA外板パネルにとって極めて重要です。

2. バネ戻りの予測精度はどの程度か?

スプリングバックの予測は大幅に精度が向上していますが、材料モデルに大きく依存します。シミュレーションで正確な硬化曲線および降伏基準(Barlat 2000など)を使用する場合、複雑な自動車部品において±0.5mm以内の精度が得られることがあります。ただし、バッチ間の材料ばらつきを考慮した「ロバストな」プロセスを構築することは、単一の完璧な予測よりも重要であることが多いです。

3. スタンピングシミュレーションを実行するために必要なハードウェアは何ですか?

ワンステップソルバーは標準的なノートパソコンで実行可能ですが、完全なインクリメンタルシミュレーションにはワークステーションが必要です。一般的な推奨構成は、マルチコアプロセッサ(8コア以上)、少なくとも32GB(できれば64GB)のRAM、および専用のプロフェッショナルGPUです。多くの現代的なソルバーは、計算時間を大幅に短縮するために並列処理もサポートしています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——