自動車部品のプレスタナージ計算:エンジニアリングガイド

要点まとめ

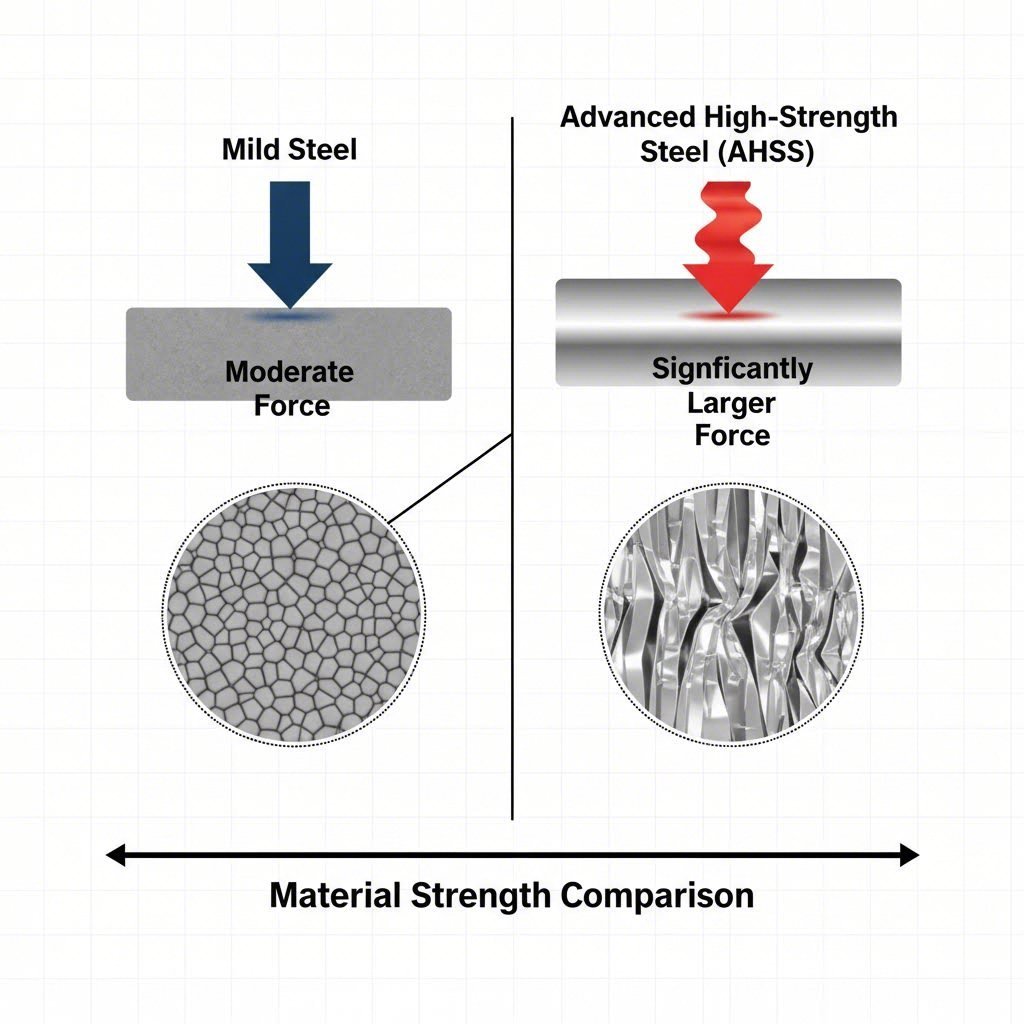

正確に 自動車部品のプレストン数を計算するには 金属スタンピングと射出成形では異なるアプローチが必要であり、現代の素材に関しては重大な注意が必要です。金属スタンピングの場合、基本的な計算式は トン数 = 周囲長 × 板厚 × 剪断強度 ですが、高張力鋼(AHSS)では標準的な計算式が危険なほど不適切になります。AHSSは引張強度が高く、加工硬化性も高いため、軟鋼に比べて必要な力を3~5倍も要することがあります。

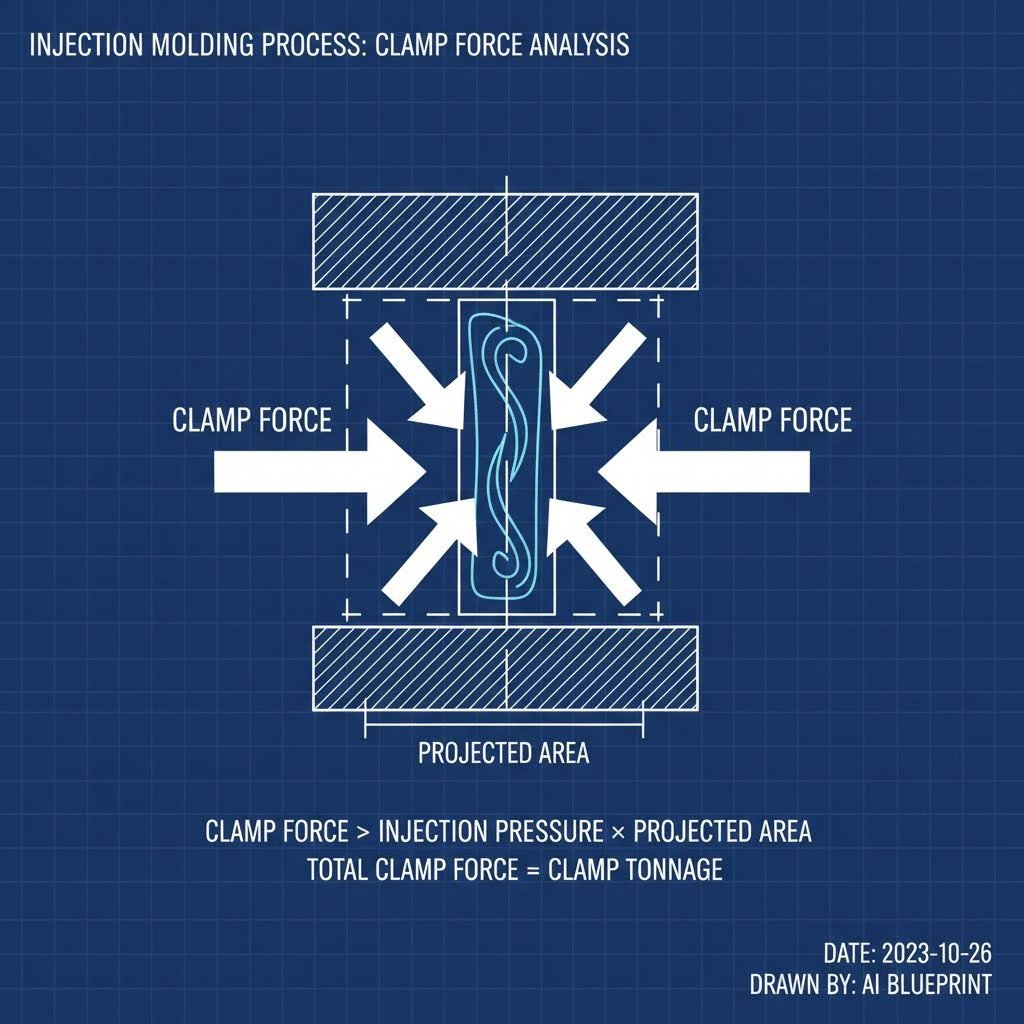

射出成形のアプリケーションでは、主な計算式は クランプ力 = 投影面積 × クランプ係数 (壁厚により通常2~5トン/平方インチ)です。設計チームはピークトン数だけでなく、深絞り加工中にストールしないようプレスの エネルギー容量 (フライホイールエネルギー)も確認しなければなりません。金型設計を確定する前には、必ず有限要素法(FEA)で計算結果を検証してください。

AHSSにおけるパラダイムシフト:従来の計算式が通用しない理由

自動車業界では、軟鋼から高強度鋼(AHSS)への移行により、1980年代の「経験則」による計算はもはや通用しなくなっています。従来のルール(長さ×板厚×定数など)は汎用ブラケットには有効でしたが、Bピラーまたはシャーシ補強部材などの現代の自動車構造部品では重大な安全リスクを引き起こします。

DP(デュアルフェーズ)や第3世代鋼材などのAHSSは、引張強度が定期的に1180 MPaを超えるようになっており、素材のせん断や成形に必要な力が直線的に増加しない「乗数効果」が生じます。 AHSS Guidelines 専門家は、従来の予測では必要トン数が過小評価され、プレス機のストールやフレームの破壊的損傷につながる可能性があると警告しています。

さらに、エンジニアは 加工硬化 わかった 比較的一貫した振る舞いを維持する軽鋼とは異なり,AHSSは変形すると著しく強化されます. 980 MPaから始まる材料の強度は,形状過程で100 MPa以上上昇する可能性があります. したがって,材料の初期特性を基に選択されたプレスは,その名目ピークトンナージュが十分であるように見える場合でも,しばしば,ストロークを完了するために必要なエネルギー曲線が欠けている.

部分1:金属スタンピングのトンネージ計算

構造的な自動車部品では,正確なトンネージ計算は,切断と引き伸ばし障害の物理から始まります. 計算は切る (ブランキング/ピアリング) や形づくりの (描く/曲げる) 操作によって異なります.

基本 式: 薄く し て 穿孔 する

金属板を切るのに必要な力を計算するための基本式は,

T = L × t × Ss

- T = 容量 (必要な力)

- L =切断の総長さ (周周)

- t = 板厚

- Ss = 材料の切断強度

重要な材料調整: 標準の軽鋼では,切断強度は往々にして拉伸強度の80%と推定される. しかし,高強度自動車用合金については,工場の認証を確認する必要があります. プレスのサイズが小さくなるのは 一般的な常数を使うことで

脱衣 と 安全 に 関する 修正

切断力は 方程式の一部に過ぎません 追加する必要があります 脱毛力 ストップを素材から引き出すのに必要な力,スプリングバックによりしっかりと握られる. AHSSでは,切断力の20%に達する. したがって,必要な総トンナージュ (T_{total}$) は,一般的に以下のように計算されるべきである.

$T_{総数} = T_{切断} imes 1.20$ (安全性および脱毛因数)

生産 に 関する 実用 的 な 応用

理論計算から物理生産に移行する際には 設備の能力が 限界となるのです 急速なプロトタイプ製造から大量生産への差を埋めようとする製造業者にとって,多様なプレス能力を持つパートナーを選ぶことは不可欠です. 企業や シャオイ金属技術 自動車制御アームやサブフレームの高力要求に応えるため,最大600トンのプレスを使用し,理論的な計算がIATF 16949認証の実行に準拠することを確保する.

部分2:注射型クランプのトン数

金属スタンプはシャシの議論を支配しているが",自動車部品"の重要な部分は,注射鋳造によって生産された内部および美学的な部品を意味している. 重要な指標は,インジェクション圧力に対して模具を閉じているように保つために必要な力である.

予測面積の公式

クランプ力を推定するための業界標準式は,次のとおりである.

F = A × CF について

- F = クランプ力 (トン)

- A = 予想面積 (走行者を含む)

- 関連 = クランプファクター (平方インチ/cmあたりトン)

自動車特典: 薄壁と高流量

標準的な消費プラスチックには"平方インチあたり23トンのクランプ因子を使うかもしれません しかし,バンパーや薄壁の計器パネルのような自動車部品は,材料が凍る前に空洞を埋めるために通常,より高い注射圧を必要とします. RJG インク 要求の高いアプリケーションでは,クランプファクタルはしばしば 平方インチあたり35トン わかった さらに,フラッシュを防ぐために10%の安全限界を加え,プレスが絶対限度ではなく安定した窓内で動作することを保証する必要があります.

高度なサイズ:エネルギー対ピークトンネージ

自動車用プレスの選択における一般的な誤りは,混乱です 乗用量 と エネルギー容量 わかった 500トンのプレスは ストロックの底辺 (底死センター) の近くで 500トンの力をしか与えません 油を深層に吸い込む必要がある場合 (例えば,油の鍋の深さは 4 インチ) は,床から数インチ上から形成が始まります.

この高さでは、プレスの機械的優位性が低下し、利用可能なトン数は著しく「ダウングレード」します。さらに重要なのは、深絞り成形はフライホイールから膨大な量のエネルギーを消費するということです。金属を変形させるために必要なエネルギーが、フライホイールに蓄えられた運動エネルギーを超える場合、トン数定格に関係なくプレスは停止してしまいます。 製造業者 「トンナージカーブ」を無視することが、自動車のスタンピング工程におけるモーターの焼損やクラッチ故障の主な原因であることを指摘しています。

リバーストンナージの危険性

高張力材のブランキング加工では、材料が破断する瞬間に莫大なエネルギーが一気に解放されます。これにより「リバーストンナージ」(またはスナップスルー)が発生し、衝撃波がプレス構造体を通じて逆流します。標準的なプレスは容量の約10%の逆負荷まで耐えることができますが、AHSSを切断する際には20%を超える逆負荷が発生することがあります。この繰り返される衝撃疲労によってプレスフレームに亀裂が生じ、敏感な電子部品が破壊されることがあります。このリスクを軽減するためには、油圧ダンパーや特殊なサーボプレスが必要となる場合が多いです。

シミュレーションの役割(AutoForm/FEA)

加工硬化、摩擦係数、複雑な幾何学的形状といった変数を考慮すると、手計算による算出値は最終的な仕様ではなく、あくまで概算値と見なされるべきです。主要自動車部品サプライヤーの多くは、金型プレスの最終選定に際して、AutoFormなどの有限要素解析(FEA)ソフトウェアの使用を義務付けています。

シミュレーションでは、以下のような公式では捉えきれない知見を得ることができます。

- アクティブバインダ荷重: 絞り加工中に板を所定の位置に保持するために必要な可変荷重。

- 局所的硬化マップ: 成形中に材料の降伏強さがどこで急激に上昇するかを視覚的に示すもの。

- 摩擦の変化: ストローク途中での潤滑剤の劣化がトノージュ要件にどのように影響するか。

に従って スタンピングシミュレーション プロセスをデジタルで検証することで、物理試作時の「金型破損」に伴う莫大なコストを防ぐことができます。見積もりの際には、材料ロットによるばらつきを考慮して、常にシミュレーション結果の上限値を使用してください。

トナージ計算におけるエンジニアリング的正確性

自動車部品のプレストナージ計算における誤差の許容範囲はもはや存在しません。高強度合金の導入により、プレス機の能力不足はもはや単なる効率の問題ではなく、機械や安全に対する重大なリスクとなっています。エンジニアは静的な計算式を超え、材料の挙動、エネルギー曲線、およびシミュレーションデータを動的に理解する必要があります。

ピーク荷重とエネルギー容量を厳密に区別し、FEAによって結果を検証することで、製造業者は資産を保護し、欠陥のない部品の供給を確実にすることができます。このような高いリスクが伴う環境において、正確さは単なる目標ではなく、唯一の運用基準です。

よく 聞かれる 質問

1. 油圧プレスと機械式プレスのトナー数の違いは何ですか?

油圧プレスはストロークの任意の位置で定格トナー数の全出力を発揮できるため、初期段階から大きな力が必要な深絞り加工に最適です。一方、機械式プレスは下死点(Bottom Dead Center)付近でのみ全トナー数を発揮でき、それ以外の高い位置ではフライホイールのエネルギーによって出力が制限されます。

2. 材料の板厚はトナー数の計算にどのように影響しますか?

ブランキング加工においては、トナー数は材料の板厚に直接比例します。板厚が2倍になると必要な力も2倍になります。しかし、曲げや成形加工では、板厚の増加に伴い力は指数関数的に増大し、負荷を管理するためにしばしばダイ開口幅の調整が必要となります。

3. プレスのトナー数に安全マージンを設ける必要があるのはなぜですか?

素材の変動(工場からのバッチが厚くなるなど)、工具の摩耗(鈍ったパンチはより大きな力を必要とする)、およびプレスが最大容量で動作することによるフレームや駆動システムの摩耗を加速させることを防ぐために、20%の安全余裕を設けることを推奨します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——