スタンピング用プレスストロークの選定:速度、トルク、および物理学

要点まとめ

適切なストロークを選定することは、以下の間のトレードオフとなります。 生産性(SPM) と 工程の実現可能性 。 ための ブランキング、パンチング、および高速作業の場合 衝撃速度を最小限に抑え、工具寿命を延ばし、毎分ストローク数を最大化するために、可能な限り最短のストローク(通常は0.5~1.5インチ)を選択してください。ストロークを短くすることで、ラムが移動する距離が短縮され、スライドの衝突点での速度を上げることなく、より速いサイクルタイムを実現できます。

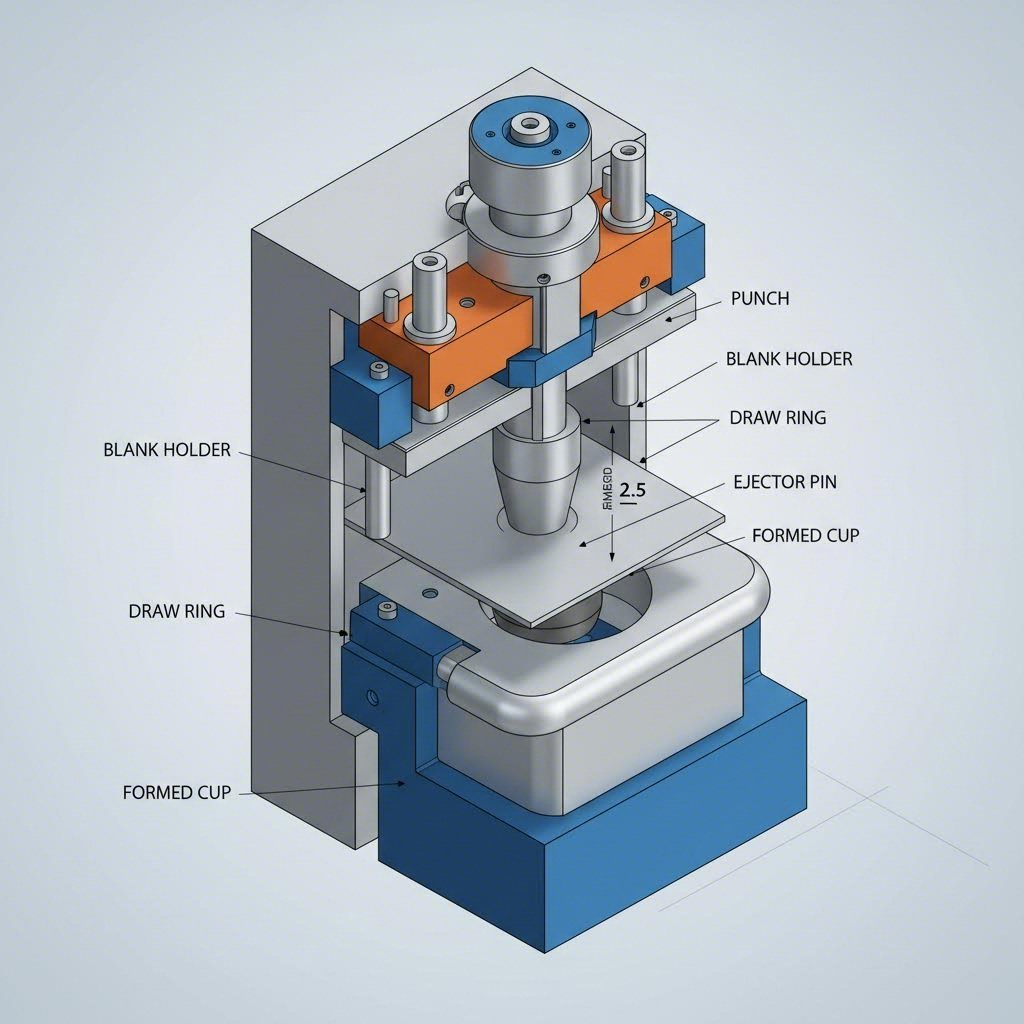

〜用 深絞りや複雑な成形の場合 ストローク長は部品のクリアランスによって決まります。業界標準では、完成品の高さの少なくとも 2.5倍のストローク長 を確保し、部品の取り出しや材料の供給に十分なスペースを確保しています。このクリアランスが不足すると、干渉のリスクや自動供給の失敗が生じます。エンジニアは「フィードウィンドウ」(フィーダーがストリップを送進できるサイクル内の可用時間)を計算しなければならず、これはストローク長とSPMが増加するにつれて極めて短くなることがあります。

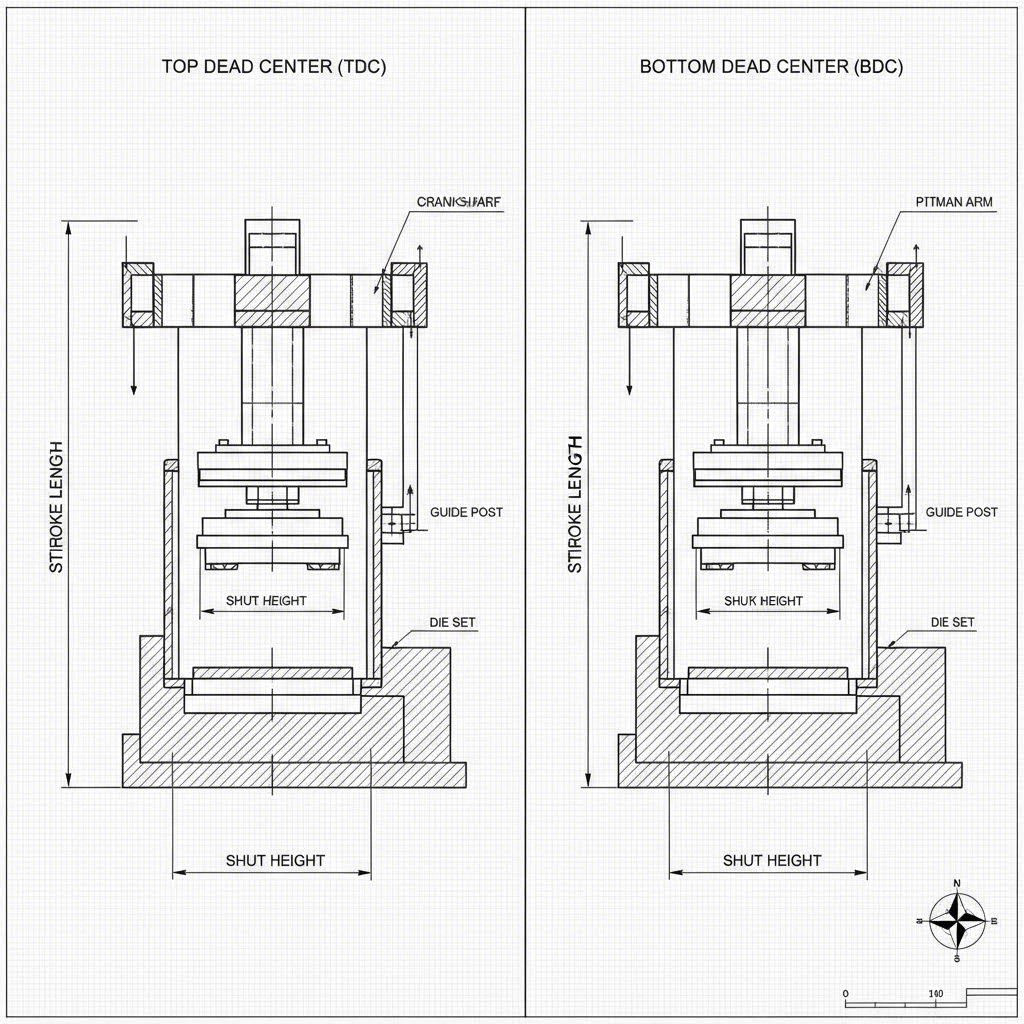

基礎知識:ストローク vs. シャット高さおよびクランク運動

仕様を選択する前に, 押す と 閉じ高さ 機器仕様では,これらの用語が混同されることが多いため, 押す 滑り台が上部死体中心 (TDC) から下部死体中心 (BDC) まで移動する縦距離です 機械の曲軸幾何学的定性 (機械プレスでは) またはプログラム可能な変数 (伺服式/液圧プレスでは)

閉じ高さ 逆の方向で,スライドの下からボルトプレートの上までの距離が BDC のストロークであるときです. シャット高さはプレスが収容できる最大型マート高さを決定し,ストローク長さは形作りの動的動きを決定します.

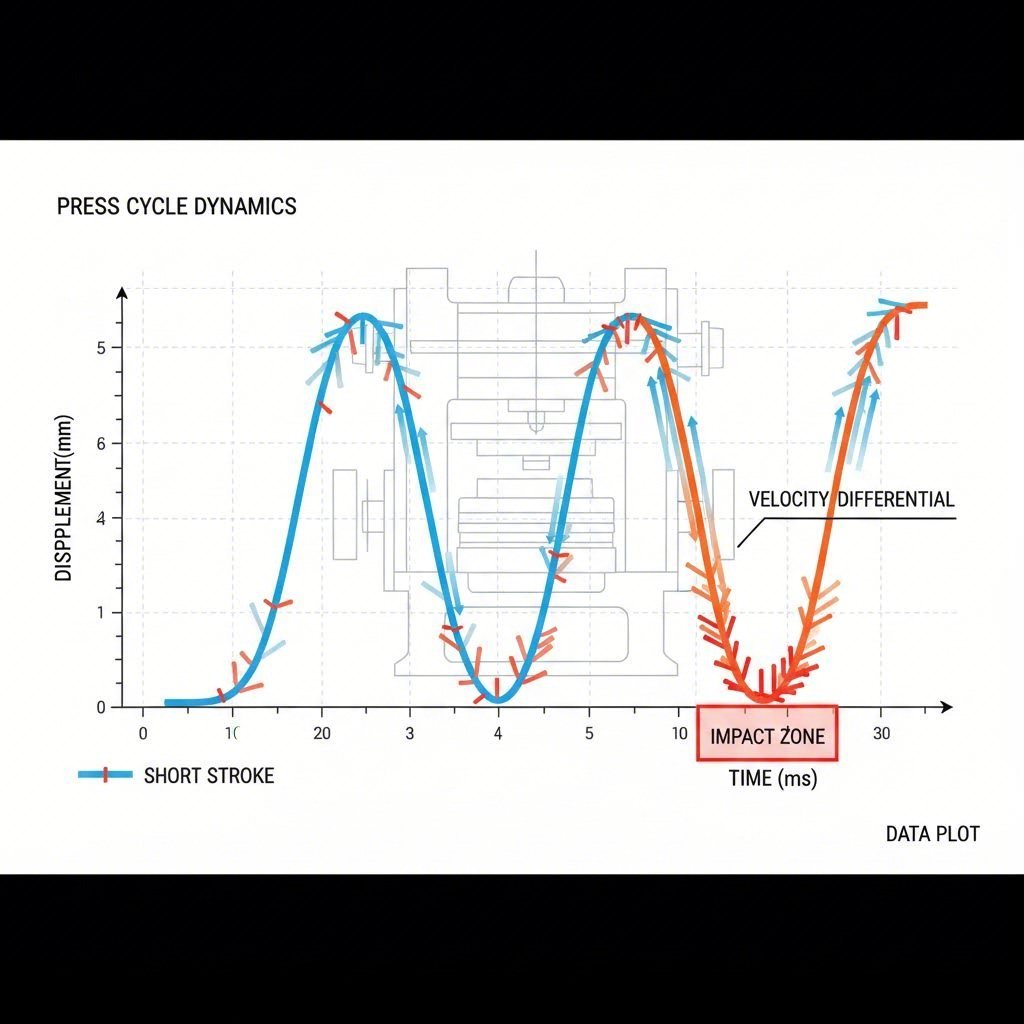

認識する シヌソイド運動 機械プレスの動作は,ストローク選択に不可欠です. 標準のクラークプレスでは スライドは一定の速度で動かない. TDCで停止から加速し,90度位置 (中動) で最大速度に達し,BDCでゼロに減速する. 物理学のプロファイルは 衝撃速度を直接決定する わかった 長いストロークは,同じ時間内により大きな距離を移動するために,ラムの中間点でより速く移動することを結果として,接触時にツールに転送される運動エネルギーを大幅に増加させます.

短筋 の 理由: 片付け と 高速 生産性

機械工学では,平面部品,進捗型模具,または単純なブランキングを伴う作業については, 最短のストローク わかった ストローク長さを最小限に抑えることは,ROIとOEE (総合機器効率) に直接影響する3つの重要な技術的利点をもたらします.

1. 労働力 衝撃速度と道具の磨きが減る

道具の寿命は,しばしばパンチが材料に打つ速度によって決定されます. 高速の衝撃は過剰な熱と衝撃波を生み 早期に切断され 打撃の疲労を引き起こす ストローク長さを減らすことで 接触点でのスライドの速度を 効果的に減らすことができます

衝撃速度を約2倍減らすことが可能だと示されています 28%わかった 例えば,40mmのストロークで動くプレスは 25mm/secで材料に衝突する可能性がありますが,同じSPMで20mmのストロークは 18mm/secでしか衝突しません. この減速により,パンチにかかる衝撃負荷は劇的に減少し,鋭化間隔は大幅に延長されます.

2. 信頼性 生産速度 (SPM) の増加

短く動く電流は,道具や給水装置の臨界速度制限を超えない限り,より高い毎分電流 (SPM) を可能にします. 理論的にはプレスのSPMを倍にできますが 滑り速度は同じです これは電極やモーターラミネーションの高速スタンプの主要な駆動力です

3. 信頼する 最適化されたフィードウィンドウ

高速スタンプでは,制限要因は,プレスではなく,しばしばフィッダーです. ストリップは,パンチが材料から離れているときのみ進出しなければならない ("入口窓"). 短く動くと,最大限に 供給できる クランサイクルの一部ができます 短ストロークでは,パンチは上向きで材料を早くクリアし,下向きで後ほど起動し,サーボフィッダが材料をインデックスするためのより広いカーン角度窓 (例えば,270°から90°) を提供します.

長い 画 案 の 理由: 深い 画 と 複雑な 形 造り

短ストロークは速度を高めますが 物理的には深層の絵の応用では不可能です ストローク長さは交渉不可であり,部品の物理的次元と形成プロセスの熱力学によって支配される.

2.5x クリアランスルール

深く引き寄せられた部品 (カップ,缶,ホイス) の場合,主な制限は部品の取り外しです. 完成した部品を切り離して 移動システムをクリアするには 十分な垂直空間が必要です 標準的な親指のルールは

ストローク長 ≥ 2.5 × 完成部品の高さ

例えば 飲み物の缶を 4インチ高さで描いている場合 通常は少なくとも 10インチのストロークが必要です 部品の4インチ,引き上げ上げ,移動腕やフィッダーが衝突せずに部品を移動するのに必要な空隙を説明します

エネルギーとトルク利用可能

深層引出には,スライドがBDCに到達するずっと前に,ストロークの上部に持続的なトンナージが必要になります 機械プレスは,底辺の近く (通常BDCより30°上) にのみ全トンナージュを指定する. 長いストロークはトルク曲線を変え,最初の接触点での利用可能なトンナージーを減少させる可能性があります. 設計者は,長筋印刷機を選べば, トークス減速曲線 プレスに十分なエネルギー (フライホイルの容量) とトルクがあり,BDCより数インチ上を引くのに停止しないようにする.

適正 な 筋 幅 を 計算 する

精度の高いストロークを選択するには,給餌時間,部品の幾何学,プレス速度を考慮した計算行列が必要です. 仕様を決定するには次の論理流を使用します.

- ステップ1:最小のクリアランスを決定する 飛行機の平面部品では 飛行士を解放するために必要な ストレップリフトだけです 形状の部分については,2.5xの高さの規則を適用する.

-

ステップ2: 給餌窓の要件を計算する. 材料を巻き込むツールによって,クランクサイクルが何度ブロックされているか 決定する.

FORMULA: ブロックされた角度 = 2 × arcsin (( (引き上げ深さ + 隙間) / (ストローク / 2) ). - ステップ3: 給餌速度を評価する 余った"開いた"角度が,フィッダが希望されたSPMでピッチ長をインデックスするのに不十分である場合は,ストロックを増加 (窓を広げるために) またはより速いサーボフィッダにアップグレードする必要があります.

- ステップ4:速度制限をチェックします. 提案されたストロークとSPMで衝撃速度を計算する. ツール・アースルの推奨値を超えると (通常は材料の種類と厚さによって異なります) ストロークまたはSPMを減らす必要があります.

柔軟性を要求する製造業者 自動車部門の1級サプライヤーなど 平板ブレーキと深引き型ホイスを両方生産する サーボプレス 液圧プレスも 優れているのです この機械はプログラム可能なストロークプロファイルを可能にし,同じ機器で描画するための"短ストローク"モードと"長いストローク"モードを可能にします.

運用上のトレードオフ:速度,エネルギー,保守

プレスストローク長さの決定は メンテナンスと運用コストに長期的影響を与える. 短時間作業のために長時間プレスを動かす (例えば10インチストロックプレスで平面洗浄機を空白化) は一般的な誤りですが,費用がかかります. 滑り台が 余計に動いていると 摩擦が多まり 滑り台のエネルギーが無駄になり プレスは 動力よりも ゆっくり動きます

| 特徴 | ショートストローク | ロングストローク |

|---|---|---|

| 主要な用途 | 薄め,鋳造,高速ラミネーション | 深く 描き 曲げ 削り |

| 衝撃速度 | 低 (よりよいツール寿命) | 高度 (高度なツールの磨き) |

| SPM 可能性 | 高 (最大生産性) | 低速 (速度によって制限される) |

| エネルギー消費 | 効率 (旅行 の 少なく) | 高度 (過剰な運動) |

さらに、ストローク長が増加するにつれて、プレスのアライメントを維持することが極めて重要になります。ジブに作用する側面推力は、特に荷重が非対称の場合、長ストローク作業において増幅されます。長ストロークマシンでは、ジブおよび潤滑システムの定期的なメンテナンスは必須です。

これらの複雑なトレードオフを考慮しなければならない自動車メーカーにとって、専門の加工業者と提携することで、装置不一致のリスクを低減できる場合があります。例えば シャオイ金属技術 同社は最大600トン級の先進的なプレス能力を活用し、コントロールアームやサブフレームなどIATF 16949認証部品を、専用の長ストローク機械を自社で導入することなく安定供給しています。

よく 聞かれる 質問

1. プレス速度は生産性に基づいて選ぶべきか、それともメンテナンス性に基づいて選ぶべきか?

生産性(SPM)が目標ではあるものの、限界はメンテナンスの要件が決めるべきです。トゥーリングやフィードシステムが処理できる以上にプレスを高速運転すると、微小停止、ミスフィード、工具破損が発生し、OEEが損なわれます。頻繁な予期せぬダウンタイムが発生する100%速度で運転するよりも、最大速度の80%で安定して運転する方が良い結果になります。

2. ストロークとシャットハイトの違いは何ですか?

ストロークは、ランがトップからボトムまで移動する動的な距離(TDCからBDC)です。シャットハイトは、ランが最も低い位置(BDC)にあるときのダイに使用可能な静的なスペースです。ストローク長さを長くしてもシャットハイトは変化しませんが、スライド調整ネジを調節することでストローク長さを変更せずにシャットハイトを変更できます。

3. 短いプレスストロークの方が工具寿命に良い理由は何ですか?

ストロークが短くなることで、素材に噛み込む際の打撃速度が低下します。同じ時間内にランが移動する距離が短くなるため、衝突時の速度が遅くなり、運動エネルギーの伝達が減少します。これにより、ショックや発熱、切断刃への摩耗が最小限に抑えられます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——