プログレッシブダイの送り詰まりトラブルシューティング:4つの根本原因

要点まとめ

直ちに診断が必要な優先項目: ガイドレールやセンサーを調整する前に、 パイロットリリースタイミング を確認してください。業界データによると、原因不明の プログレッシブダイスのフィードミス の90%以上が、フィードリリースのキャリブレーション不備に起因しています。

トラブルシューティングは以下の順序で行う必要があります:まず、プレスをインチ送りして、フィードロールがパイロットピンがストリップに挿入されるタイミングと正確に一致して開くか確認します。次に、 フィードラインの高さ とダイのアライメントを確認し、引っかかりを防止します。第三に、 コイルのカムバー じゃあ じゃあ じゃあ 物理的な障害物など スラグ引き 粘着性のある潤滑液も パイロット・リリースタイミングを 調整することで 定位エラーのほとんどは 解決します

診断段階1: 試験リリースタイミングの重要性

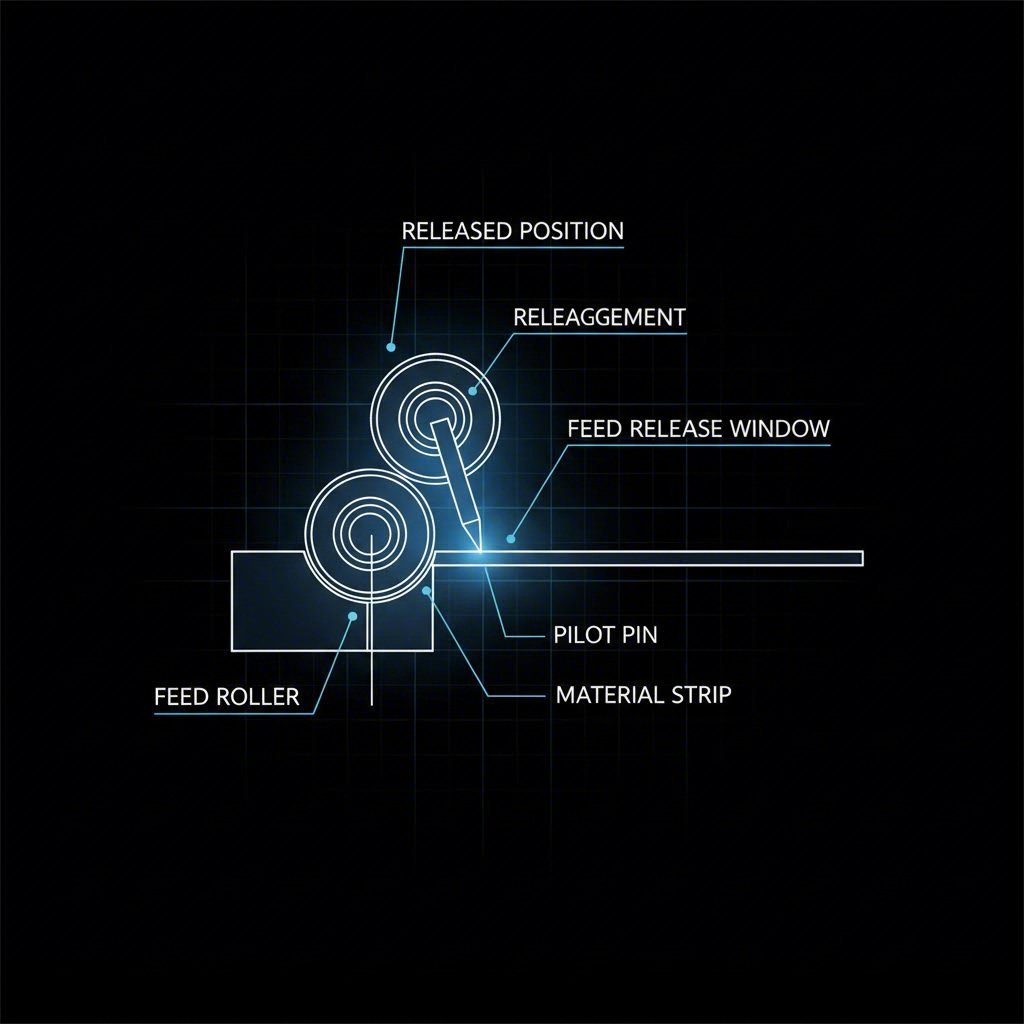

スタンプの失敗は, パイロット 解放 飼料の放出メカニズムが最も頻繁に原因です 機械的な論理は単純だが,容赦ない.コイルフィッダーは材料を1つの進捗速度で前進させ,しかし,ダイのパイロットピンは最終的な微細調整を担当する. この手渡しに誤りがないようにするには,フィードロールは,ストリップを解き放つ必要があります. 瞬時に 操縦ピンが材料を引っ張ります

料が早く開けると, 吸入ループ (フィーダーとコイルの間のたるんだ材料)により逆方向の張力が生じ、パイロットがストリップを固定する前にその位置から引きずり出してしまう。これは頻繁にピッチの不一致や短いフィードとして現れる。逆に、ローラーが遅れて開く場合、テーパー形状のパイロットピンがストリップを正しい位置に押し込もうとしても、ストリップは依然として堅くクランプされた状態になる。このフィーダーのブレーキとパイロットの位置決め力の競合は、ストリップの座屈、パイロット穴の伸び、およびパイロット先端の破損を引き起こす。

リリースポイントを設定する手順:

- プレスを下方へインチングする ゆっくりと、パイロットピンの弾丸型先端部が ただ ストリップ材に差し始めるまで。

- ちょうどこの時点で、フィードローラーは解放(オープン)されるべきである。

- ストロークの下端(180度)まで、そして復帰ストロークの上昇側までプレスをインチングで進め続ける。ダイが閉じたり開いたりする際にストリップが自由に浮遊できるように、この間ずっとローラーは開いたまま維持されなければならない。

- ローラーがリップを再びブローチするのは,パイロットは完全に引き出され,リップがリップの高度に戻ったときだけです.

この"自由浮遊"の窓は 交渉不可です 大きく引き上げられる (深引く部品を製造するなど) 模具の場合,タイミングは,引き上げ棒の垂直移動を考慮しなければならない. ローラーが上を上げている間 ストリップを固定すると 材料が流出線に落ちるにつれて 引き戻され 次の流出で誤った流出が保証されます

診断段階2: 給水線の高さとマートライン

タイミングが確認されると 次の変数は フィードの幾何学になります 材料が,加工面と平行して道具に入らなければならない. 仮に フィードラインの高さ 押し力に角向量をもたらす. 方向性軸は, 滑りやすいように滑る代わりに ストリップは 導線に押し込まれて 引きずり,折り,そして ついに結ぶのです

給食テーブルの調整チェックリスト:

- 垂直高さ: 流出する帯の底は,ダイの流出レベル (リフターや磨きプレートの上) と高さに一致しなければならない.

- 平行度: 給餌器の中央線は,切片の中央線に完全に平行しなければならない. 方向が違えば 操縦ピンに横の負荷がかかり 曲がりや磨きが早くなる

- キーリング: クランプだけで ダイを並べないでください 精密加工された使用 鍵を 補強板のスロットに,ツールがプレスベッドとフィッダーに数学的に平行であることを確認する.

深絞り加工を伴うアプリケーションでは、課題が増大します。ストリップがダイ面から持ち上げられて送進される際、固定フィーダーと持ち上がったストリップの間の角度が変化します。フィーダーがダイに近すぎると、この角度が急になり、材料が折れ曲がる原因となります。フィーダーとダイの間の距離を長くする、または高さ調整可能な送りテーブルを使用することで、この角度による応力を低減し、ストリップがリフター内で引っかかるのを防ぐことができます。

診断フェーズ3:材料およびストリップの問題(カムバーおよびキャリア)

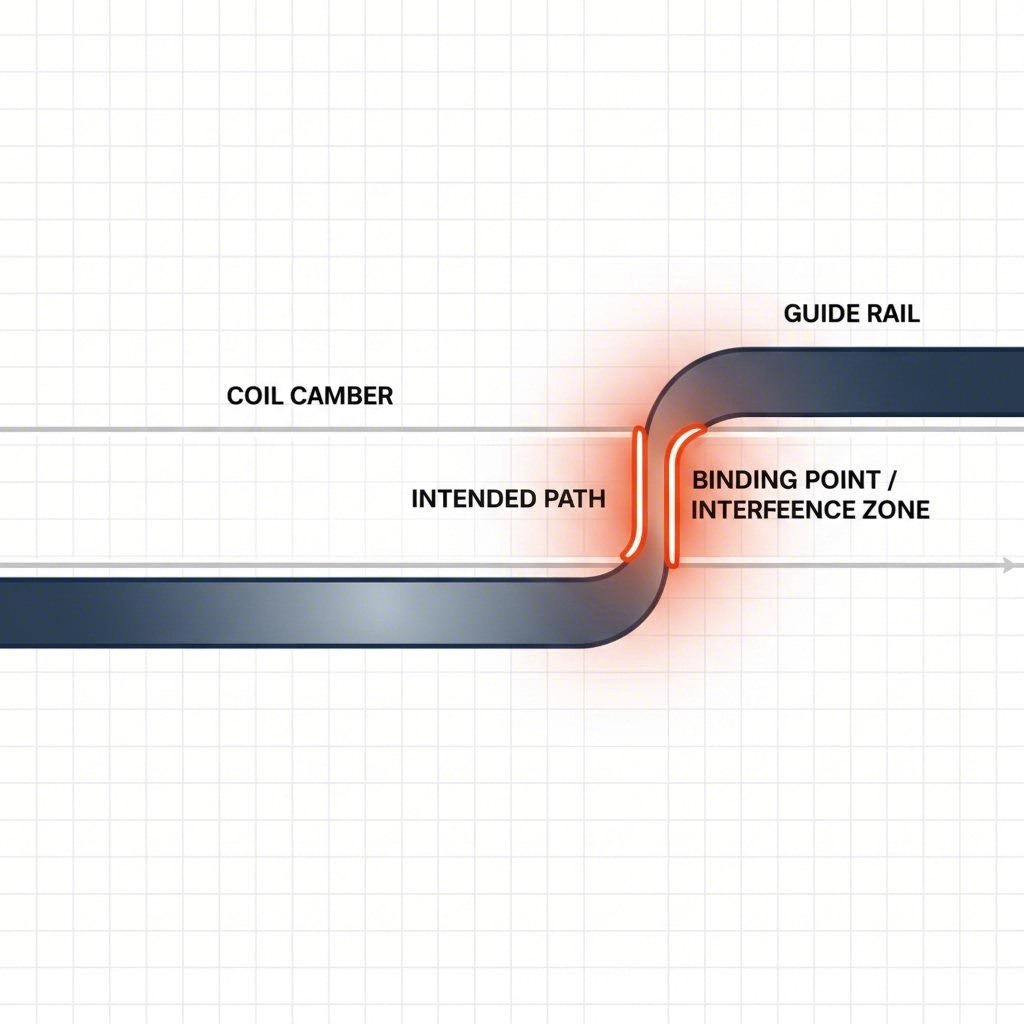

ツールやフィーダーが完璧でも、原材料が規格外であるために問題が生じることもあります。 コイルのカムバー は「しきり曲がり」とも呼ばれ、スリッティング工程によってコイル材の端部に生じる湾曲を指します。カムバーのあるストリップを剛性の高い平行ガイドレールを通して無理に通すと、そのストリップは楔のように作用します。最終的にこの湾曲によりストリップが一方のレールに押し付けられ、前方ストッパーまで到達できなくなってしまいます。

一般的な誤りとして、ストックガイドを過度にきつく設定することがあります。オペレーターはしばしばガイドを締め付けてストリップを「無理やり」まっすぐにしようとする傾向があります。しかし、ガイドレールはストリップをパイロットピンの捕捉範囲内に導くためだけのものであり、カムバー(帯状材料の蛇行)を修正することはできません。ストリップが引っかかるような現象が見られる場合は、エントリーガイドを少し緩めて、パイロットピンが最終的な位置決めを行えるようにしてください。もしカムバーが重度である場合(ASTM規格外である場合)、その根本原因は金型ではなく、ストレートナの設定またはスリッティング業者にあります。

キャリアーストリップの一体性: プログレッシブ金型において、 キャリアーウェブ は部品を運搬する骨組みの役割を果たします。キャリアーが弱すぎたり狭すぎたりすると、フィーダーの推進力によって座屈が生じる可能性があり、特にストリップが抵抗を受けた場合には顕著になります。キャリアーにプレス目やアコーディオン状の損傷がないか点検してください。これはフィード力が材料ストリップの柱状強度を超えていることを示しています。

診断フェーズ4:障害物および機械的干渉

詰まりの最終的なカテゴリは、工具内の物理的な閉塞を含みます。 スラグ引き パンチ面に打ち抜かれたスクラップスラグが付着し、ダイボタンから引き上げられてしまうことがよく発生する問題です。このスラグがストリップ表面に落下すると、材料の送りが妨げられるか、二重板材の衝突事故を引き起こします。

一般的な障害要因:

- 磁気: 工具鋼に残留磁気が残っていると、スラグや切粉が付着することがあります。金型セットの消磁は標準的なメンテナンス手順です。

- 潤滑油の粘度: 粘性(高粘度)の高い油は吸着作用を生じ、スラグがパンチに付着する原因となります。逆に、油が希薄すぎると、パイロットピンの焼き付きを防げない可能性があります。

- バリ: キャリアストリップに大きなバリがあると、リフターやガイドレールに引っかかり、送りが即座に停止します。

大量生産において材料の均一性や工具摩耗に関する慢性的な問題が発生する場合、その解決策として製造戦略自体を見直す必要があることがよくあります。IATF 16949の適合が求められる自動車部品に関しては、「 シャオイ金属技術 」のような専門企業との提携により、試作段階から量産段階へのギャップを埋めることができます。最大600トンのプレス能力を持ち、精密なコントロールアームやサブフレームの管理が可能なため、材料の取り扱いや金型のメンテナンスといった基本的な工程変数を、ダウンタイムが発生する前に安定化できます。

最終的には、部材の供給不良は症状であって、根本原因ではありません。タイミング、位置決め、材料の直線度、および物理的クリアランスを体系的に点検することで、ストリップが前進しないという機械的な実態を特定できます。

よくある質問:プログレッシブダイのトラブルシューティング

1. パイロットリリースが遅れているかどうかはどうやって確認すればよいですか?

パイロットリリースの設定が遅すぎる場合、多くの場合 パイロット穴が長円状になる ストリップ内で発生します。これは、フィーダーが材料を依然としてクランプしている間、パイロットピンが穴の端に引っかかっているために起こります。ストリップが無理やり正しい位置に押し込まれる際に明確な「パチン」という音がすることもありますし、パイロット先端部に早期摩耗が見られることもあります。

2. 理想的なフィードラインの高さとは何ですか?

フィードラインの高さは、材料がダイに完全に水平に入り込むように設定すべきであり、ライフターまたはダイ面の高さと一致させる必要があります(工具設計により異なります)。良い目安として、ストリップがガイドレールの上下に接触せず、垂直方向のクリアランス中央で「浮いている」状態になるようにしてください。

3. パイロット圧力を上げることで、送り間違いを修正できますか?

いいえ。パイロットまたはリフターのスプリング圧力を増加させても、フィード不良を修正することはほとんどなく、むしろ根本原因を隠してしまうことが多いです。ストリップが正しく位置決めされない場合、その原因はほぼ常にタイミング(リリース)か幾何学的要因(引っかかり)にあります。圧力を高めても、パイロットがストリップを貫通したり、キャリアウェブが座屈したりするだけである可能性が高いです。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——