Auswahl von Stanzwerkzeug-Sätzen: Passen Sie Ihren Stanzpressen, Werkstoffen und Produktionszielen an

Was ist ein Stanzwerkzeug-Set und wie funktioniert es?

Haben Sie sich schon einmal gefragt, was hochgeschwindigkeitsfähige Metallumformung ermöglicht? Im Zentrum jeder Stanzoperation steht ein Stanzwerkzeug-Set – die grundlegende Baugruppe, die ebene Metallbleche in präzise geformte Komponenten umwandelt. Das Verständnis dessen, was ein Werkzeug-Set ist und wie es funktioniert, vermittelt Konstrukteuren, Einkäufern und Fachleuten aus der Fertigung das Wissen, das sie benötigen, um intelligentere Werkzeugentscheidungen zu treffen .

Was ist also ein Werkzeug in der Fertigung? Vereinfacht gesagt ist ein Werkzeug-Set eine präzisionsgefertigte Baugruppe, bestehend aus einem oberen und einem unteren Werkzeugschuh, die durch Führungsbolzen und Buchsen exakt ausgerichtet gehalten werden. Sobald dieses Set in einer Presse montiert ist, bietet es den steifen, wiederholgenauen Rahmen, der sämtliche Schneid-, Umform- und Formgebungsoperationen trägt. Man kann es als das Skelett Ihres Stanzwerkzeugs betrachten – alles andere baut auf dieser entscheidenden Grundlage auf.

Kernkomponenten, die das Funktionieren von Werkzeug-Sets ermöglichen

Wenn Sie einen Werkzeugsatz genauer betrachten, werden Sie mehrere miteinander verbundene Komponenten erkennen, die gemeinsam arbeiten. Jede erfüllt eine spezifische Funktion, um eine präzise und konsistente Metallumformung zu gewährleisten. Im Folgenden finden Sie eine Übersicht der wichtigsten Werkzeugkomponenten und ihrer Funktionen:

- Oberer Werkzeugschuh (Deckplatte): Die Befestigungsfläche für Stempel und oberes Werkzeug. Sie wird am Pressenstößel befestigt und bewegt sich während des Betriebs vertikal.

- Unterer Werkzeugschuh (Basisplatte): Dieses stationäre Bauteil wird auch als Werkzeugplatte bezeichnet; es wird auf dem Pressentisch montiert und hält Werkzeugeinsätze, Federn sowie untere Umformwerkzeuge in Position.

- Führungsbolzen: Präzisionsgeschliffene zylindrische Stifte, die eine exakte Ausrichtung zwischen oberem und unterem Schuh sicherstellen. Gemäß Industriestandards werden sie mit Toleranzen von maximal 0,0001" hergestellt und gewährleisten über Millionen von Zyklen hinweg eine wiederholbare Positionierung.

- Führungsbuchsen: Hartverchromte Buchsen, die die Führungssäulen aufnehmen und entweder als Reibungs- oder Kugellagerbuchsen erhältlich sind. Kugellagerbuchsen haben sich aufgrund ihrer einfachen Trennbarkeit und ihres reibungslosen Laufs zum Industriestandard entwickelt.

Diese Komponenten bilden das wesentliche Werkzeuggerüst für Werkzeuge. Was sind Werkzeuge ohne eine ordnungsgemäße Ausrichtung? Im Wesentlichen handelt es sich um anfällige Anlagen, die ungleichmäßige Teile produzieren und den Verschleiß teurer Werkzeuge beschleunigen.

Warum präzise Ausrichtung bei der Metallumformung entscheidend ist

Stellen Sie sich vor, wie ein Stempel durch Metall gepresst wird, wenn Ober- und Unterplatte sogar nur geringfügig falsch ausgerichtet sind. Sie werden ungleichmäßiges Schneiden, vorzeitigen Werkzeugverschleiß und Teile erleben, die die Qualitätsprüfung nicht bestehen. Deshalb ist eine präzise Ausrichtung keine Option – sie ist Grundvoraussetzung für erfolgreiche Stanzbetriebe.

Die Beziehung zwischen Führungssäulen und Buchsen erzeugt das, was Ingenieure als „geführte Bewegung“ bezeichnen. Dadurch wird sichergestellt, dass sich der obere Schuh exakt senkrecht zum unteren Schuh bewegt und die Spielräume zwischen Stempeln und Matrizenstiften konstant bleiben. Moderne Stanzeinsätze erreichen eine Ausrichtungsgenauigkeit im Bereich von Zehntel Tausendstel Zoll, was die engen Toleranzen ermöglicht, die in der Automobil-, Luft- und Raumfahrt- sowie der Elektronikindustrie gefordert werden.

Ob Sie Ihren ersten Stanzeinsatz bewerten oder bestehende Anlagen aktualisieren – ein Verständnis dieser Grundlagen befähigt Sie, fundierte Entscheidungen hinsichtlich Konfiguration, Werkstoffe und Lieferantenauswahl zu treffen; diese Themen werden wir in diesem Leitfaden ausführlich behandeln.

Arten von Stanzeinsatz-Konfigurationen und deren Einsatzgebiete

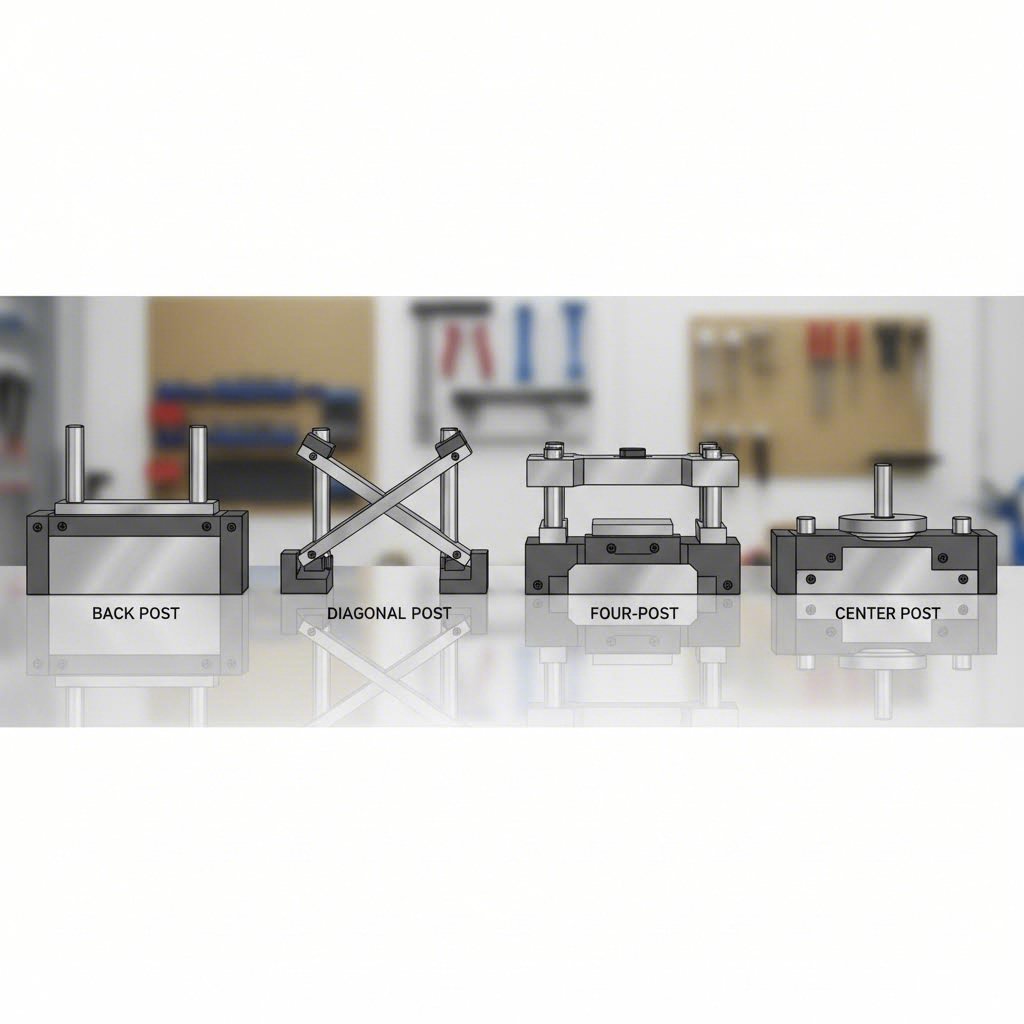

Nachdem Sie nun die grundlegenden Komponenten verstanden haben, fragen Sie sich wahrscheinlich: Wie fügen sich diese Elemente in unterschiedlichen Anordnungen zusammen? Die Antwort liegt in den Werkzeugträger-Konfigurationen. Die Wahl des richtigen Werkzeugträger-Typs beeinflusst direkt die Zugänglichkeit während der Einrichtung, die Ausrichtungsgenauigkeit im Betrieb sowie die gesamte Produktionseffizienz. Im Folgenden erläutern wir die vier wichtigsten Konfigurationen und helfen Ihnen dabei, die für Ihre spezifischen Anforderungen geeignete Presswerkzeugträger-Anordnung auszuwählen.

Back-Post- vs. Vier-Post-Konfigurationen im Überblick

Wenn Sie kommerziell erhältliche Werkzeugträger untersuchen, stoßen Sie auf vier Hauptkonfigurationen, die sich nach der Positionierung der Führungssäulen richten. Jede Anordnung bietet jeweils spezifische Vorteile, abhängig von Ihren Anwendungsanforderungen.

Back-Post-Konfiguration: Bei diesem beliebten Design befinden sich zwei Führungssäulen entlang der hinteren Kante der Matrizenplatten. Warum ist das wichtig? Dadurch wird eine maximale Zugänglichkeit von vorne und von der Seite für das Zuführen des Bandmaterials, das Entfernen der fertigen Teile sowie die Durchführung von Wartungsarbeiten gewährleistet. Werkzeugbauspezialisten empfehlen häufig hintere Säulenkonfigurationen für Progressivwerkzeuge, bei denen das Bandmaterial kontinuierlich von einer Seite zugeführt wird.

Diagonale Säulenkonfiguration: Hier befinden sich zwei Säulen an gegenüberliegenden Ecken – üblicherweise an den Positionen vorne-links und hinten-rechts. Diese Anordnung bietet ein ausgewogenes Verhältnis aus Zugänglichkeit und verbesserter Stabilität im Vergleich zu hinteren Säulenkonfigurationen. Diagonale Konfigurationen erweisen sich insbesondere dann als besonders nützlich, wenn Bediener von mehreren Seiten Zugriff benötigen, ohne dabei die Ausrichtungsqualität einzubüßen.

Vier-Säulen-Konfiguration: Mit einer Führungssäule in jeder Ecke bietet diese Konstruktion maximale Steifigkeit und Ausrichtungsgenauigkeit. Die zusätzlichen Säulen verteilen die Lastkräfte gleichmäßig über die Matrizenplatten, wodurch Viersäulen-Matrizen besonders für hochbelastete Ausschneidprozesse, dicke Materialien und Anwendungen mit engsten Toleranzen geeignet sind. Der Nachteil? Eine eingeschränkte Zugänglichkeit für das Materialzuführen und den Teileauswurf.

Mittlere Säulenkonfiguration: Weniger verbreitet, aber für bestimmte Anwendungen wertvoll: Bei Mittelsäulenkonstruktionen befinden sich die Führungselemente nahe der Mitte des Matrizenbereichs. Diese Konfiguration eignet sich für Prozesse, bei denen ein gleichmäßiger Zugang von allen Seiten erforderlich ist, oder für spezielle Werkzeugaufbauten, bei denen Eckstäbe mit den Matrizenelementen interferieren würden.

Abstimmung des Matrizensatz-Stils auf Ihre Produktionsanforderungen

Die Auswahl der geeigneten Konfiguration richtet sich nicht nach der „besten“ Option, sondern danach, wie gut die Leistungsfähigkeit Ihren konkreten Produktionsanforderungen entspricht. Berücksichtigen Sie bei der Prüfung eines matrizen-Diagramms oder bei der Bewertung von Lieferanten :

- Materialzuführungsrichtung: Rückseitige Säulenkonstruktionen zeichnen sich aus, wenn das Band von vorne nach hinten zugeführt wird; diagonale Säulen eignen sich besser für schräg angeordnete Zuführungen.

- Anforderungen an die Teilauswurf: Komplexe Teile, die manuell entfernt werden müssen, profitieren von offenen Frontkonfigurationen.

- Presskraft und Materialdicke: Höhere Kräfte und dickere Materialien erfordern die erhöhte Steifigkeit von Viersäulenkonstruktionen.

- Toleranzanforderungen: Präzisionsanwendungen rechtfertigen die Investition in Viersäulenkonfigurationen aufgrund ihrer überlegenen Ausrichtungsstabilität.

Die folgende Vergleichstabelle bietet einen umfassenden Überblick, um Ihre Entscheidung zu unterstützen:

| Konfiguration | Zugänglichkeit | Starrheit | Genauigkeit der Ausrichtung | Typische Anwendungen | Empfohlene Pressentypen |

|---|---|---|---|---|---|

| Rückseitige Säule | Ausgezeichnet (3 Seiten offen) | - Einigermaßen | Gut | Progressive Werkzeuge, Bandzuführungsoperationen | OBI-Pressemaschinen, Hochgeschwindigkeits-Stanzung |

| Diagonaler Ständer | Sehr gut (2 Ecken frei) | Gut | Gut bis Sehr gut | Transfer-Werkzeuge, Zugang aus mehreren Richtungen erforderlich | Spreizrahmenpressen, gerade Seitenpressen |

| Vier-Säulen-Pressen | Eingeschränkt (alle Ecken belegt) | Exzellent | Exzellent | Schwere Ausstanzung, Präzisionsumformung, dicke Materialien | Gerade Seitenpressen, Hydraulikpressen |

| Mittelsäule | Gut (alle Seiten teilweise geöffnet) | Mäßig bis gut | Gut | Spezielle Werkzeuge, symmetrische Zugangsanforderungen | Verschiedene Pressentypen je nach Anwendungsfall |

Beachten Sie, dass die Werkzeugträgerplatten Ihrer gewählten Konfiguration entsprechen müssen – die Säulenanordnung bestimmt die Lochmuster sowohl in der oberen als auch in der unteren Trägerplatte. Bei Bestellungen aus Katalogen oder bei Lieferanten prüfen Sie, ob die Konfigurationsspezifikationen mit den Abmessungen Ihrer Pressenbettfläche und Ihren Spannanforderungen übereinstimmen.

Das Verständnis dieser Konfigurationen bereitet Sie auf die nächste entscheidende Wahl vor: die Auswahl des richtigen Materials für Ihre Werkzeugsätze basierend auf Produktionsvolumen und Leistungsanforderungen.

Materialauswahlhilfe für Stahl- und Aluminium-Werkzeugsätze

Sie haben Ihre Konfiguration ausgewählt – nun steht eine weitere Entscheidung an, die sich direkt auf die Lebensdauer der Werkzeuge, die Fertigungskosten und die betriebliche Effizienz auswirkt: Aus welchem Material soll Ihr Stanzwerkzeugsatz bestehen? Diese Wahl beeinflusst alles – von der Haltbarkeit Ihres Metallstanzwerkzeugs bis hin zur Handhabung durch die Bediener während der Einrichtung. Wir beleuchten die praktischen Unterschiede zwischen Stahl- und Aluminiumstanzwerkzeugen, damit Sie die Materialeigenschaften optimal an Ihre spezifischen Produktionsanforderungen anpassen können.

Werkzeugstahlsorten für die Serienfertigung

Wenn die Produktionsmengen in den Bereich von Hunderttausenden oder Millionen Zyklen steigen, wird Werkzeugstahl zur offensichtlichen Wahl für Metallstanzwerkzeuge . Warum? Stahl bietet unübertroffene Haltbarkeit, Verschleißfestigkeit und dimensionsstabile Eigenschaften unter wiederholten Hochtonnagen-Belastungen.

Die meisten Hersteller geben ihre Komponenten für Metallstanzwerkzeugsätze aus folgenden gängigen Werkzeugstahlkategorien an:

- A2-Werkzeugstahl: Ein luftabschreckender Stahl mit ausgezeichneter Verschleißfestigkeit und guter Zähigkeit. Beliebt für Matrizensockel, die mäßigen Schlagkräften ausgesetzt sind.

- D2-Werkzeugstahl: Hochkohlenstoff-, hochchromhaltiger Stahl mit hervorragender Verschleißfestigkeit. Ideal für Metallumformwerkzeuge mit hohem Stückzahlbedarf, bei denen Abrasion das Hauptproblem darstellt.

- O1-Werkzeugstahl: Ölabschreckender Stahl, der sich leichter bearbeiten lässt als D2. Wird häufig gewählt, wenn komplexe Geometrien eine umfangreiche Bearbeitung vor der Wärmebehandlung erfordern.

- Werkzeugstahl S7: Schlagzäher Stahl, der für hochbeanspruchte Anwendungen konzipiert ist. Dieser Werkstoff ist zu empfehlen, wenn Ihre Stanzbearbeitungen starke Ausschneidvorgänge oder dicke Materialien umfassen.

Stahlwerkzeuge für Matrizen werden üblicherweise wärmebehandelt, um für die Arbeitsflächen Härtegrade zwischen 58 und 62 HRC zu erreichen. Dieser Härtungsprozess stellt sicher, dass das Material Millionen von Presszyklen ohne nennenswerte Maßänderung oder Oberflächenschädigung standhält.

Die Kompromisse? Stahl erhöht das Gewicht Ihrer Werkzeugbaugruppe erheblich. Ein großes vierständeriges Stahlwerkzeug kann mehrere hundert Pfund wiegen und erfordert daher zum Werkzeugwechsel Überkopfkrane oder Gabelstapler. Dieses Gewicht erhöht zudem die Versandkosten und stellt höhere Anforderungen an die Konstruktion der Pressenbefestigung.

Wann sich Aluminium-Werkzeugsätze wirtschaftlich lohnen

Klingt es so, als sei Stahl immer die richtige Wahl? Nicht ganz. Aluminium-Werkzeugsätze haben sich in modernen Umformbetrieben eine wertvolle Nische erobert – insbesondere bei bestimmten Produktionsanwendungen, bei denen ihre spezifischen Eigenschaften echte Vorteile bieten.

Erwägen Sie Aluminium für Ihren Metallwerkzeugsatz, wenn:

- Prototyping und Kleinserien: Wenn Sie weniger als 50.000 Teile benötigen, überwiegen häufig die geringeren Material- und Bearbeitungskosten von Aluminium den kürzeren Einsatzzeitraum.

- Häufige Werkzeugwechsel: Aluminium wiegt etwa ein Drittel so viel wie Stahl. Bei Betrieben mit mehreren Werkzeugwechseln pro Schicht führt das geringere Gewicht zu schnelleren Rüstzeiten und weniger Ermüdung der Bediener.

- Wärmeempfindliche Anwendungen: Die überlegene Wärmeleitfähigkeit von Aluminium führt bei Hochgeschwindigkeitsbetrieb zu einer effektiveren Wärmeableitung und kann möglicherweise den Schmierstoffbedarf reduzieren.

- Umformung mit geringer Tonnage: Dünne Materialstärken und moderate Umformkräfte erfordern nicht die extreme Haltbarkeit von Stahl.

Moderne, luftfahrttaugliche Aluminiumlegierungen (6061-T6 und 7075-T6) weisen bei sachgerechter Auslegung überraschend gute Verschleißeigenschaften auf. Einige Hersteller wenden auf Aluminium-Formschuhen Harteloxalierung oder Vernickelung an, um die Standzeit zu verlängern und gleichzeitig die Gewichtsvorteile beizubehalten.

Stahl vs. Aluminium: Ein direkter Vergleich

Die folgende Tabelle fasst die wesentlichen Unterschiede zusammen, um Ihnen bei der Bewertung zu helfen, welches Material Ihren Produktionsanforderungen am besten entspricht:

| Faktor | Werkzeugstahl-Formsätze | Aluminium-Formsätze |

|---|---|---|

| Gewicht | Schwer (ca. 0,283 lb/in³) | Leicht (ca. 0,098 lb/in³ – etwa ein Drittel des Gewichts von Stahl) |

| Langlebigkeit | Ausgezeichnet; bewältigt Millionen von Zyklen | Mäßig; am besten für weniger als 100.000 Zyklen ohne Oberflächenbehandlungen |

| Anfangskosten | Höhere Material- und Bearbeitungskosten | Geringere Materialkosten; schnellere Bearbeitung senkt die Lohnkosten |

| Wärmeleitfähigkeit | Niedriger; behält bei Hochgeschwindigkeitsbetrieb Wärme zurück | Höher; leitet Wärme etwa viermal schneller als Stahl ab |

| Ideale Anwendungsfälle | Serienfertigung in hohen Stückzahlen, schweres Stanzen, dickes Material, enge Toleranzen | Prototypenfertigung, Kleinserien, häufige Umrüstungen, Umformung von dünnem Blech |

| Wartung | Erfordert Korrosionsschutz; periodisches Nachschleifen abgenutzter Flächen | Korrosionsbeständig; bei Kaltverschweißung (Galling) möglicherweise Austausch der Oberfläche erforderlich |

Eine praktische Überlegung, die oft übersehen wird: Ihre Werkzeugstempel müssen nicht vollständig aus einem einzigen Material bestehen. Einige Hersteller geben Stahl-Führungsstifte mit Aluminium-Formschuhen an, wodurch die Ausrichtungsgenauigkeit gehärteten Stahls mit der Gewichtseinsparung von Aluminiumplatten kombiniert wird. Dieser hybride Ansatz eignet sich besonders gut für Anwendungen mit mittlerem Produktionsvolumen, bei denen keiner der beiden Extremfälle vollständig zutrifft.

Unabhängig vom gewählten Material stellen Sie sicher, dass es mit den Anforderungen Ihrer Presse und Ihren Produktionsmengen kompatibel ist. Die richtige Wahl stellt ein Gleichgewicht zwischen den anfänglichen Investitionskosten und den langfristigen Betriebskosten dar – eine Berechnung, die nahtlos in das Verständnis darüber übergeht, wie Sie Ihren Werkzeugsatz korrekt dimensionieren und für bestimmte Pressemaschinen spezifizieren.

So wählen Sie den richtigen Werkzeugsatz für Ihre Pressenanforderungen aus

Sie haben Ihre Konfiguration und Materialpräferenzen festgelegt – doch hier stoßen viele Käufer auf Schwierigkeiten. Wie stellen Sie sicher, dass Ihr Stanzwerkzeugset tatsächlich in Ihre spezifische Presse passt und optimal funktioniert? Die Auswahl eines Werkzeugs mit falschen Abmessungen führt zu Ausrichtungsproblemen, begrenzt die Produktionskapazität und kann sogar teure Maschinen beschädigen. Wir erläutern gemeinsam einen praktischen Entscheidungsrahmen, mit dem Sie die Spezifikationen Ihres Stanzwerkzeugs an die Leistungsfähigkeit Ihrer Maschine anpassen.

Berechnung der erforderlichen Stanzwerkzeug-Abmessungen

Bevor Sie Stanzwerkzeuge für Ihre Presse bestellen, müssen Sie den verfügbaren baulichen Raum („dimensional envelope“) in Ihrer Stanzanlage ermitteln. Stellen Sie sich dies wie das Ausmessen eines Raums vor, bevor Sie Möbel kaufen – nur dass die Folgen einer falschen Dimensionierung weitaus kostspieliger sind.

Beginnen Sie damit, folgende entscheidende Maße aus den technischen Daten Ihrer Presse zu ermitteln:

- Tischabmessungen: Die Länge und Breite Ihres Pressentisches bestimmen die maximale Grundfläche, die Ihre Werkzeugsätze für Pressvorgänge einnehmen dürfen. Berücksichtigen Sie stets Spielräume für Spannvorrichtungen und Sicherheitsaspekte.

- Schließhöhe: Diese Messung stellt den Abstand vom Pressentisch bis zur Unterseite des Stößels im vollständig eingefahrenen Zustand dar. Die Summe aus der Dicke Ihrer Werkzeugträgerplatten und der Werkzeughöhe muss innerhalb dieses Bereichs liegen.

- Hublänge: Die vertikale Hubstrecke des Stößels beeinflusst die verfügbare Freihöhe für die Teileausstoßung und die Materialzuführung zwischen den Hubzyklen.

- Tageslichtöffnung: Der maximale Abstand zwischen Tisch und Stößel, wenn die Presse vollständig geöffnet ist. Diese Abmessung ist entscheidend für das Ein- und Ausladen der Werkzeuge.

Wenn Sie die Werkzeugträgerplatten dimensionieren, gilt ein allgemeines Prinzip: Der Werkzeugsatz sollte einen ausreichenden Arbeitsbereich für Ihre Werkzeuge bieten und gleichzeitig genügend Randabstand für Montage und Justierung lassen. Erfahrene Werkzeugkonstrukteure empfehlen in der Regel, dass die Abmessungen der Werkzeugträgerplatten den tatsächlichen Grundriss Ihres Werkzeugs um einen so großen Spielraum überschreiten, dass darin Spannvorrichtungen, Führungslöcher sowie mögliche zukünftige Modifikationen Platz finden.

Betrachten Sie dieses praktische Szenario: Angenommen, Ihr Bauteil erfordert einen Arbeitsbereich von 12" × 18". Dann benötigen Sie größere Werkzeugträgerplatten – beispielsweise 16" × 22" –, um Montagehardware, Auswerferbolzen und einen angemessenen Randabstand zu berücksichtigen. Die direkte Wahl der kleinstmöglichen Werkzeugträgerplattengröße erschwert die Montage erheblich und schränkt Ihre Flexibilität bei Werkzeuganpassungen ein.

Pressekompatibilitätsfaktoren, die Sie nicht ignorieren dürfen

Die Dimensionierung hängt nicht nur davon ab, ob das Werkzeug durch die Tür passt – Ihr Maschinenwerkzeug muss über Millionen von Zyklen hinweg harmonisch mit der Pressenmechanik zusammenarbeiten. Folgende Punkte müssen Sie vor der endgültigen Auswahl Ihres Werkzeugsatzes prüfen:

- Tonnagekapazität: Die Nennkraft Ihrer Presse muss die für Ihren Umformprozess erforderlichen Kräfte überschreiten. Eine zu geringe Leistungsfähigkeit führt zu gefährlichen Überlastzuständen; eine übermäßige Überschusskapazität verschwendet Energie und beschleunigt den Verschleiß.

- Parallelität des Stößels: Die Präzision der Ausrichtung Ihres Pressenstößels beeinflusst die Leistung Ihres Werkzeugsatzes. Hochpräzise Werkzeuge erfordern ebenso präzise Pressenausrüstung, um eine konstant hohe Teilequalität sicherzustellen.

- Bohrungsmuster für die Befestigung: Stellen Sie sicher, dass die Schraubmuster der Werkzeugträgerplatten mit den T-Nuten oder Spanneinrichtungen Ihrer Pressenplatte übereinstimmen. Standardmuster variieren je nach Hersteller der Presse.

- Schaftringdurchmesser (falls zutreffend): Bei Werkzeugsätzen mit oberen Schaftringen zur Befestigung am Stößel ist genau zu prüfen, ob der Schaftringdurchmesser exakt mit den Bohrungsmaßen Ihres Pressenstößels übereinstimmt.

- Zuführhöhe: An welcher Stelle tritt Ihr Bandmaterial in die Presse ein? Der Werkzeugsatz muss Ihre Werkzeuge in der richtigen Höhe relativ zur Zuführeinrichtung positionieren.

Die Produktionsmenge beeinflusst ebenfalls die Dimensionierungsentscheidungen. Höhere Mengen rechtfertigen Investitionen in größere, robustere Werkzeugsätze, die über längere Laufzeiten hinweg die Akkumulation von Spannungen bewältigen können. Bei Kurzserienanwendungen können leichtere Baugruppen akzeptiert werden, wobei jedoch niemals die Genauigkeit der Ausrichtung – unabhängig von der Produktionsmenge – beeinträchtigt werden darf.

Die Abstimmung der Werkzeugsatzspezifikationen auf die Pressenkapazitäten ist keine Option – sie bildet die Grundlage sicherer und effizienter Umformprozesse. Hier Kompromisse einzugehen, führt zu Problemen, die sich während des gesamten Produktionslebenszyklus verstärken.

Ein praktischer Auswahl-Checklist

Bevor Sie sich für einen hydraulischen Pressenwerkzeugsatz oder eine mechanische Pressewerkzeugung entscheiden, prüfen Sie die folgenden Kompatibilitätskriterien:

- Stellen Sie sicher, dass die Tischabmessungen die Standfläche des Werkzeugsockels sowie den erforderlichen Spannabstand aufnehmen können

- Überprüfen Sie, ob die Schließhöhe die Gesamtdicke des Werkzeugaufbaus zuzüglich eines Einstellspielraums zulässt

- Prüfen Sie, ob die Hublänge ausreichend Freiraum für die Teilauswurf bietet

- Stellen Sie sicher, dass die Pressenkraft die berechneten Umformkraftanforderungen übersteigt

- Abstimmung der Befestigungsmöglichkeiten zwischen Stanzschiene und Pressentisch

- Überprüfung der Führungssäulenlänge im Verhältnis zur verfügbaren Tageslichtöffnung

- Berücksichtigung der Integration von Zuführtechnik und der Materialflusswege

Im Zweifelsfall konsultieren Sie die Spezifikationen Ihres Pressenherstellers und besprechen Sie die Anforderungen mit Ihrem Werkzeugsatzlieferanten. Renommierte Lieferanten verfügen über fundierte Expertise darin, ihre Produkte an verschiedene Pressenplattformen anzupassen, und können Kompatibilitätsprobleme erkennen, bevor sie zu kostspieligen Schwierigkeiten werden.

Sobald Ihr Werkzeugsatz korrekt dimensioniert und auf Ihre Presse abgestimmt ist, rückt als nächste Priorität die Aufgabe in den Fokus, den reibungslosen Betrieb langfristig sicherzustellen – was uns zu Wartungs- und Inspektionspraktiken führt, die die Werkzeuglebensdauer verlängern und die Produktionsqualität bewahren.

Best Practices für Wartung und Inspektion von Werkzeugsätzen

Ihr Stanzwerkzeugsatz ist korrekt dimensioniert, richtig konfiguriert und läuft in der Serienfertigung – doch hier ist die Realität, die viele Hersteller übersehen: Selbst die präziseste Werkzeugbaugruppe verschleißt im Laufe der Zeit. Führungsbolzen nutzen sich ab, Buchsen entwickeln Spiel, und die Ausrichtung driftet zyklusweise immer weiter ab. Ohne systematische Wartungsprotokolle manifestieren sich diese subtilen Veränderungen letztlich als Qualitätsmängel, ungeplante Ausfallzeiten und kostspielige Notreparaturen.

Laut Fertigungsspezialisten bei Die Phoenix Group schlechte Werkzeugwartung verursacht während der Produktion Qualitätsmängel, was die Sortierkosten erhöht und die Wahrscheinlichkeit steigert, fehlerhafte Teile auszuliefern. Die versteckten Kosten gehen über Ausschuss hinaus – Montagelinien müssen Halterungen und Spanneinrichtungen anpassen, um die durch abgenutzte Werkzeuge verursachten Teilevariationen auszugleichen. Legen wir gemeinsam die Prüfprozeduren und vorbeugenden Maßnahmen fest, die sicherstellen, dass Ihre Präzisionswerkzeuge stets auf höchstem Leistungsniveau arbeiten.

Prüfpunkte zur Verlängerung der Lebensdauer Ihres Stanzwerkzeugsatzes

Stellen Sie sich die Prüfung des Werkzeugsatzes als präventive Medizin für Ihren Umformprozess vor. Probleme frühzeitig zu erkennen – bevor sie zu Fehlern führen – ist deutlich kostengünstiger als reaktive Reparaturen während produktionsbedingter Notfälle. Eine strukturierte Inspektionsroutine berücksichtigt drei kritische Zeitpunkte:

Vor jedem Produktionslauf:

- Führen Sie eine visuelle Inspektion der Führungssäulen auf Kratzer, Kaltverschweißung oder Oberflächenschäden durch, die auf Ausrichtungsprobleme hindeuten

- Prüfen Sie die Passung der Buchsen, indem Sie beim manuellen Durchlaufen der Werkzeugbaugruppe auf übermäßiges Spiel achten

- Stellen Sie sicher, dass die Werkzeugplatten plan auf dem Pressentisch aufliegen, ohne zu wackeln oder Lücken zu bilden

- Überprüfen Sie, ob alle Befestigungsbolzen vorhanden und ordnungsgemäß angezogen sind

- Inspektieren Sie die Arbeitsflächen auf Fremdkörper, Rost oder Rückstände von Schmiermittel

Während der Produktionsüberwachung:

- Achten Sie auf ungewöhnliche Geräusche – Klicken, Mahlen oder intermittierende Kontaktgeräusche weisen auf sich entwickelnde Probleme hin

- Überwachen Sie die Bauteilmaße in regelmäßigen Abständen, um eine fortschreitende Abweichung zu erkennen

- Achten Sie auf erhöhte Kraftanforderungen, die auf Blockierung oder Fehlausrichtung hindeuten

- Überprüfen Sie die Betriebstemperatur der Führungsbolzen und Buchsen auf ungewöhnliche Erwärmung

Inspektion nach dem Betrieb:

- Reinigen Sie alle Oberflächen gründlich vor der Lagerung oder bevor der nächste Werkzeugeinrichter mit der Einrichtung beginnt

- Dokumentieren Sie alle während des Betriebs festgestellten Probleme in Ihrem Auftragssystem

- Messen Sie den Durchmesser der Führungsbolzen an den Verschleißstellen und vergleichen Sie ihn mit den Basisspezifikationen

- Prüfen Sie die Buchsenbohrungen auf Anlaufen, Riefenbildung oder Unrundheit

Wenn Sie Werkzeugbaugruppen wieder in die Lagerung bringen, tragen Sie Korrosionsschutzmittel auf alle freiliegenden Stahloberflächen auf. Dieser einfache Schritt verhindert Korrosion, die den Verschleiß im nächsten Produktionszyklus beschleunigt.

Verschleifungsmuster frühzeitig erkennen, bevor sie zu Fehlern führen

Erfahrene Werkzeugmacher entwickeln ein Gespür für Verschleifungsmuster, die zukünftige Probleme vorhersagen. Achten Sie bei Routineinspektionen Ihrer Werkzeuge auf Folgendes:

Verschleiß der Führungssäulen: Prüfen Sie auf polierte oder blank gezogene Stellen, die auf Metall-Metall-Kontakt hinweisen. Gesunde Führungssäulen weisen über ihre gesamte Länge eine gleichmäßige Oberflächenbeschaffenheit auf. Lokalisierte Verschleißmuster – insbesondere diagonale Kratzer – deuten auf eine Fehlausrichtung zwischen oberem und unterem Werkzeugträger hin, die unverzüglich korrigiert werden muss.

Verschleiß der Buchsen: Kugellagerbuchsen sollten sich bei manuellem Betrieb nahezu reibungsfrei bewegen. Wenn Sie beim manuellen Betrieb Rauheit, Blockierung oder ein Mahlgeräusch wahrnehmen, sind die Lager beschädigt. Reibungsbuchsen weisen im Laufe der Zeit eine messbare Aufweitung der Bohrung auf – verfolgen Sie diese Maße und ersetzen Sie die Buchsen, sobald das Spiel die vom Hersteller angegebenen Toleranzen überschreitet.

Ausrichtungsdrift: Vielleicht das heimtückischste Problem: Eine Ausrichtungsdrift erfolgt so schleichend, dass die Bediener sich unbewusst anpassen, ohne zu merken, dass die Qualität nachlässt. Achten Sie auf folgende Warnsignale:

- Teile, die zunehmend stärker nachbearbeitet oder einer Sekundärbearbeitung unterzogen werden müssen

- Zunehmende Gratstärke an den abgeschnittenen Kanten

- Punch-Verschleiß, der sich einseitig konzentriert, statt gleichmäßig verteilt zu sein

- Abstreifermarkierungen, die an neuen Stellen auf dem Band auftreten

Die Häufigkeit der Werkzeugwartung bestimmt unmittelbar die Konsistenz der Produktionsqualität. Hersteller, die systematisch inspizieren, verzeichnen weniger Notreparaturen, niedrigere Ausschussraten und vorhersehbarere Ausbringungsmengen – dieser Zusammenhang ist unbestreitbar.

Wirksame präventive Wartungsprotokolle

Der Übergang von einer reaktiven zu einer präventiven Wartung verwandelt Ihren Werkzeugbau von einer Feuerwehroperation in einen strategischen Erfolgsfaktor. Hier finden Sie ein praktisches Rahmenkonzept, das sich an Produktionszyklen statt an willkürlichen Kalenderplänen orientiert:

- Jeder Produktionslauf: Reinigen, inspizieren und Zustand vor der Lagerung dokumentieren

- Alle 50.000–100.000 Zyklen: Durchmesser der Führungsbolzen und Spielausmaße der Buchsen anhand der Basisspezifikationen messen

- Alle 250.000 Zyklen: Detaillierte Ausrichtungsüberprüfung mithilfe hochpräziser Messgeräte durchführen

- Jährlich oder gemäß der Empfehlung des Herstellers: Vollständige Demontage, Inspektion und gegebenenfalls Austausch von Verschleißteilen

Die Dokumentation von Wartungsmaßnahmen erzeugt wertvolle historische Daten. Wenn Qualitätsprobleme auftreten, können Sie diese bis zur Werkzeugzustandsbewertung zurückverfolgen, um festzustellen, ob der Werkzeugzustand mit bestimmten Fehlermustern korreliert. Dieser datengestützte Ansatz hilft zudem dabei, den Zeitpunkt vorherzusagen, zu dem Komponenten ausgetauscht werden müssen, sodass eine proaktive Planung – statt einer reaktiven Notfallreaktion – möglich ist.

Ein gut gewarteter Werkzeugsatz hält nicht nur länger, sondern produziert während seiner gesamten Einsatzdauer konsistentere Teile. Selbst bei ausgezeichneter Wartungspraxis treten jedoch gelegentlich Probleme auf. Das Verständnis dafür, wie häufig auftretende Störungen an Werkzeugsätzen diagnostiziert und behoben werden, verhindert, dass sich kleinere Probleme zu größeren Produktionsstörungen auswachsen.

Fehlerbehebung bei gängigen Werkzeugsatzproblemen und Lösungen

Auch bei sorgfältiger Wartung treten letztlich irgendwann Probleme an jedem Stanzwerkzeugset auf. Wenn Teile plötzlich die Prüfung nicht bestehen oder Ihre Presse ungewohnte Geräusche von sich gibt, wie identifizieren Sie dann schnell die Ursache? Der Unterschied zwischen einer geringfügigen Nachstellung und erheblichen Ausfallzeiten hängt oft von der Schnelligkeit und Genauigkeit der Diagnose ab. Wir gehen gemeinsam die häufigsten Ausfälle von Werkzeugsets durch, ihre charakteristischen Symptome sowie die korrigierenden Maßnahmen, mit denen Sie rasch wieder in die Produktion zurückkehren.

Diagnose von Ausrichtungsproblemen in der Produktion

Ausrichtungsprobleme zählen zu den frustrierendsten Störungen, da sie sich schleichend entwickeln. Einen Tag läuft alles einwandfrei; Wochen später verfolgen Sie Qualitätsmängel, die scheinbar willkürlich auftreten. Ein Verständnis dafür, wie sich eine Fehlausrichtung bemerkbar macht, hilft Ihnen, Probleme zu erkennen, bevor sie sich zu kostspieligen Reparaturen ausweiten.

Achten Sie während der Produktion auf folgende Warnsignale:

- Ungleichmäßige Gratmuster: Wenn Gratbildung stärker auf einer Seite der gestanzten Teile auftritt, treffen Stempel und Matrize nicht konzentrisch aufeinander. Dies deutet auf eine seitliche Verschiebung zwischen oberem und unterem Schuh hin.

- Progressiver Stempelverschleiß: Laut Fehlersuchspezialisten von DGMF Mold Clamps weist ein ungleichmäßiger Verschleiß auf den Stempelflächen – bei dem einige Bereiche stärkere Kratzer aufweisen und schneller verschleißen – auf Ausrichtungsprobleme zwischen den Montagesitzen für die obere und untere Drehtischplatte hin.

- Dimensionale Drift: Teile, die letzte Woche noch korrekt gemessen wurden, liegen nun außerhalb der Toleranz, insbesondere bei Merkmalen, die durch die Interaktion von Stempel und Matrize geformt werden.

- Ungewöhnliche Geräuschmuster: Klick-, Mahl- oder intermittierende Kontaktgeräusche während des Zyklius treten häufig vor sichtbaren Qualitätsproblemen auf.

Wenn Sie Ausrichtungsprobleme vermuten, beginnen Sie Ihre Diagnose an der Ursache. Verwenden Sie einen Ausrichtungsmandrel, um das Verhältnis zwischen Revolverständer Ihrer Presse und der Montagebasis zu überprüfen. Häufig liegt das Problem gar nicht bei Ihrer Matrize und Ihrem Werkzeug – vielmehr hat sich die Presse selbst außerhalb der Spezifikation verschoben.

Umformwerkzeugoperationen sind besonders empfindlich gegenüber einer fehlerhaften Ausrichtung, da der Materialfluss von einem gleichmäßigen Kontakt zwischen Stempel- und Matrizenoberfläche abhängt. Selbst geringfügige Abweichungen führen zu einer ungleichmäßigen Spannungsverteilung, wodurch es auf der einen Seite zu Faltenbildung und auf der anderen Seite zum Einreißen kommt.

Korrekturmaßnahmen bei häufigen Werkzeugsatzausfällen

Sobald das Problem identifiziert ist, stellt sich die Frage nach der Lösung. Die folgende Tabelle fasst häufig auftretende Werkzeugsatzprobleme in einen diagnostischen Rahmen zusammen, den Fachleute aus der Fertigung unmittelbar anwenden können:

| Problem | Symptome bemerken | Ursachen | Korrekturmaßnahmen |

|---|---|---|---|

| Fehlausrichtung | Ungleichmäßige Grate, einseitiger Stempelverschleiß, Maßabweichungen | Abgenutzte Führungsbuchsen, beschädigte Führungssäulen, Fehlausrichtung des Pressenturms, falsche Werkzeugeinstellung | Überprüfen und justieren Sie die Turmausrichtung mithilfe eines Dornes; ersetzen Sie abgenutzte Buchsen; stellen Sie sicher, dass die Werkzeugsohlen plan auf dem Pressentisch aufliegen; erwägen Sie für kritische Anwendungen die Herstellung von Werkzeugen mit vollständiger Führung |

| Genauigkeitsverlust | Teile weichen zunehmend aus der Toleranz ab, Lochpositionen sind inkonsistent, Formabweichungen treten auf | Verschleiß der Führungsbolzen, thermische Ausdehnung bei langen Laufzeiten, lose Befestigungselemente, elastische Rückstellung des Materials | Messen Sie die Durchmesser der Führungsbolzen im Vergleich zum Ausgangswert; gewährleisten Sie eine thermische Stabilisierung vor kritischen Messungen; prüfen Sie, ob alle Befestigungsschrauben entsprechend der Spezifikation angezogen sind; berücksichtigen Sie die elastische Rückstellung bei der Werkzeugkonstruktion |

| Vorzeitiger Verschleiß | Kratzer an den Führungsbolzen, schneller Verschleiß der Buchsen, Oberflächenschäden in den Arbeitsbereichen | Unzureichende Schmierung, Verunreinigungen im Schmierstoff, falsche Spielmaße, zu hohe Pressgeschwindigkeit | Überprüfen und optimieren Sie das Schmierprotokoll; filtern oder ersetzen Sie verunreinigten Schmierstoff; prüfen Sie, ob das Spiel zwischen Stempel und Matrize der Materialstärke entspricht (typischerweise 8–12 % der Dicke); senken Sie gegebenenfalls die Zyklusgeschwindigkeit der Presse |

| Kaltverschweißung | Metallübertragung zwischen den Oberflächen, blockierte Komponenten, rauher Maschinenlauf | Inkompatible Materialien im Kontakt, unzureichende Schmierung, übermäßiger Druck an den Kontaktstellen | Anti-Seize-Beschichtungen (TiN, TiAlN) auftragen; auf EP-Schmierstoffe (Extreme Pressure) umstellen; Haltekraft des Blechhalters reduzieren, falls zutreffend; Oberflächenbehandlungen wie Nitrieren für Stanzwerkzeug-Anwendungen in Betracht ziehen |

| Führungssäulen-Blockierung | Widerstand während des Zyklierens, ruckartige Bewegung, Wärmeentwicklung | Schmutzansammlung, Beschädigung der Buchsenbohrung, verbogene oder kerbige Führungssäulen, Ungleichheit bei der thermischen Ausdehnung | Alle Führungsoberflächen gründlich reinigen; Buchsen auf Unrundheit prüfen; beschädigte Führungssäulen unverzüglich ersetzen; bei Hochgeschwindigkeitsläufen ausreichende Spielweite für die thermische Ausdehnung sicherstellen |

Beachten Sie, wie viele Probleme auf dieselben grundlegenden Ursachen zurückzuführen sind? Schmierstoffversagen, Spielausmaße und Ausrichtungsabweichungen verursachen den überwiegenden Teil der Werkzeugsatz-Störungen. Gehen Sie diesen systematisch nach und verhindern Sie so die meisten Ausfälle, bevor sie eintreten.

Für anhaltende Probleme, die sich Standardkorrekturen widersetzen, sollten folgende erweiterte Diagnoseverfahren in Erwägung gezogen werden:

- Messuhr-Prüfung: Montieren Sie die Messindikatoren an Ihrem oberen Werkzeug und führen Sie eine Abtastung über die Oberfläche des unteren Werkzeugs durch, um die Fehlausrichtung in Tausendstel Zoll zu quantifizieren.

- Kontrollen mit blauer Prüffarbe: Tragen Sie Maschinistenfarbe auf die sich berührenden Flächen auf, führen Sie den Werkzeughub einmal durch und prüfen Sie das Kontaktmuster auf ungleichmäßiges Eingreifen.

- Wärmebildgebung: Während längerer Produktionsläufe zeigen Wärmebildkameras Hotspots an, die auf Verklemmungen, übermäßige Reibung oder unzureichende Schmierung hindeuten.

Wenn korrigierende Maßnahmen wie das Einlegen von Zwischenlagen oder Anpassungen des Spielraums erforderlich sind, gehen Sie schrittweise vor. Erfahrungswerte aus der Branche empfehlen, Anpassungen pro Iteration auf maximal 0,15 mm zu begrenzen, um eine Überkorrektur zu vermeiden. Dokumentieren Sie jede Änderung – was heute wie eine schnelle Lösung erscheint, wird wertvolle Diagnoseinformation, sobald ähnliche Probleme Monate später erneut auftreten.

Manchmal liegt das eigentliche Problem nicht im Werkzeugsatz selbst, sondern darin, wie dieser in Ihr umfassenderes Produktionssystem integriert ist. Wenn Sie verstehen, wo Stanzwerkzeugsätze innerhalb des gesamten Metallumformungs-Ökosystems positioniert sind, können Sie Probleme identifizieren, die sich vor oder nach dem Werkzeug im Prozessablauf ergeben.

Position von Stanzwerkzeugsätzen innerhalb der Metallumformungsprozesse

Die Fähigkeit, Ihre Werkzeuge systematisch zu analysieren und zu beheben, ist unverzichtbar – haben Sie jedoch bereits darüber nachgedacht, wie Ihr Stanzwerkzeugsatz in das größere Bild der Fertigung eingebettet ist? Diese Präzisionsbaugruppen arbeiten nicht isoliert. Sie bilden die Grundlage für verschiedene Werkzeugtypen und Produktionsverfahren in nahezu allen Branchen, die Blech in fertige Komponenten umformen. Werfen wir einen Blick auf dieses umfassende Ökosystem und klären, wo Ihre Werkzeugentscheidungen darin eingebettet sind.

Werkzeugsätze in progressiven und Transfer-Stanzprozessen

Stellen Sie sich einen Stanzwerkzeug-Satz als die Bühne vor, auf der unterschiedliche Leistungsstile zur Geltung kommen können. Derselbe präzise ausgerichtete Unterbau unterstützt je nach Ihren Fertigungsanforderungen deutlich unterschiedliche Fertigungsansätze.

Fortschrittswerkzeuge: In einem fortschreitende Stanzoperation , bei der eine kontinuierliche Metallspule automatisch durch mehrere Stationen hindurchläuft, die in einem einzigen Werkzeugsatz integriert sind. Jede Station führt nacheinander eine bestimmte Operation aus – Ausschneiden, Stanzen, Biegen oder Umformen – bis das fertige Teil entsteht. Laut Branchenspezialisten zeichnen sich fortschreitende Werkzeuglösungen bei der Massenfertigung von Metallteilen durch vollständige Automatisierung aus; einige Anlagen erreichen nach entsprechender Optimierung tägliche Ausbringungsmengen von über 11.000 Stück.

Transferwerkzeuge: Ähnlich wie fortschrittliche Werkzeuge, jedoch flexibler: Bei Transferwerkzeugen werden einzelne Werkstücke aufgenommen und zwischen den Stationen bewegt, anstatt sich auf ein kontinuierliches Bandmaterial zu stützen. Ihr Werkzeugsatz stellt den starren Rahmen für jede Station bereit, während automatisierte Transfereinrichtungen die Materialbewegung übernehmen. Dieser Ansatz reduziert den Materialabfall, da kein Trägerstreifen die Teile miteinander verbindet.

Verbundwerkzeuge: Manchmal auch als Kombinationswerkzeuge bezeichnet, führen diese fortschrittlichen Stanzwerkzeuge mehrere Operationen – wie Ausschneiden, Stanzen, Prägeprägen und Biegen – in einem einzigen Presshub an einer Station aus. Der Werkzeugsatz muss eine außergewöhnliche Ausrichtung gewährleisten, da alle Schneid- und Umformoperationen simultan erfolgen und daher präzise Beziehungen zwischen den oberen und unteren Werkzeugkomponenten erforderlich sind.

Die Werkzeugindustrie entwickelt diese Konfigurationen kontinuierlich weiter. Moderne Hersteller setzen häufig hybride Ansätze ein, bei denen die Flexibilität von Einzelstufen-Operationen mit der Geschwindigkeit von Progressivwerkzeugen durch automatisierte Transfersysteme kombiniert wird. Die Werkstücke bewegen sich nahtlos zwischen den Stationen, wodurch die Durchsatzleistung maximiert und gleichzeitig die engen Toleranzen gewahrt werden, die präzises Stanzen erfordert.

Branchenanwendungen vom Automobil- bis zum Luftfahrtbereich

Wo finden all diese Konfigurationen von Metallstanzwerkzeugen tatsächlich Anwendung? Die Antwort umfasst nahezu jeden Sektor, der auf präzise geformte metallische Komponenten angewiesen ist. Laut branchenüblichen Studien soll der Markt für Metallstanzteile von 205 Milliarden US-Dollar im Jahr 2021 auf über 283 Milliarden US-Dollar bis zum Jahr 2030 wachsen – getrieben durch eine zunehmende Anwendung in zahlreichen Branchen.

Hier schaffen Stanzwerkzeuge und ihre zugehörigen Werkzeugsätze Mehrwert:

- Automobilindustrie: Von strukturellen Karosserieteilen bis hin zu komplexen Sensorgehäusen ist die Automobilfertigung stark von Umformwerkzeugen abhängig. Der Wandel hin zu Elektrofahrzeugen schafft neue Chancen – insbesondere für Anwendungen im Bereich der Batteriegehäuse sowie für Oberkarosseriekomponenten, die Sensoren und Kameras aufnehmen.

- Unterhaltungselektronik: Der Sektor der Unterhaltungselektronik treibt eine erhebliche Nachfrage nach Metallstanzteilen voran; dazu zählen beispielsweise Gehäuse für Mobiltelefone, Komponenten für Kopfhörer, Lautsprechergehäuse sowie Elemente für Spielecontroller, die höchste Präzision erfordern.

- Geräteherstellung: Trommeln für Waschmaschinen, Verkleidungen für Kühlschränke und Komponenten für Klimatechnik entstehen sämtlich durch Stanzprozesse. Die Forderung nach Hochvolumenfertigung rechtfertigt bei diesen Anwendungen Investitionen in robuste Werkzeug- und Formenbau-Lösungen.

- Luft- und Raumfahrt: Wo Toleranzen im Tausendstel-Millimeterbereich liegen und die Materialeigenschaften exakt vorgegeben sind, stellt der Werkzeugbau für die Luft- und Raumfahrtindustrie die Spitze der Präzision dar. Die Komponenten müssen strengste Qualitätsanforderungen erfüllen und zugleich unter extremen Bedingungen ihre strukturelle Integrität bewahren.

- Telekommunikation: Gehäuse, Kühlkörper und strukturelle Halterungen für Netzwerktechnik setzen präzises Stanzen voraus. Die rasche Ausweitung der 5G-Infrastruktur treibt die Nachfrage in diesem Sektor weiter an.

- Medizintechnik: Chirurgische Instrumente, Implantatkomponenten und Gehäuse für Diagnosegeräte erfordern kontaminationsfreie Umformprozesse mit außergewöhnlicher Maßhaltigkeit.

Die Herstellung von Stanzwerkzeugen für diese vielfältigen Anwendungen stellt gemeinsame Anforderungen: präzise Ausrichtung, geeignete Werkstoffauswahl sowie Konfigurationen, die an die jeweilige Produktionsmenge angepasst sind. Ob Sie Automobilhalterungen oder Luftfahrt-Befestigungselemente herstellen – die grundlegenden Prinzipien bei der Auswahl von Stanzwerkzeugsätzen bleiben stets gleich; lediglich die spezifischen Parameter ändern sich.

Mit diesem Verständnis dafür, wo Stanzwerkzeugsätze im breiteren Fertigungsumfeld eingebettet sind, sind Sie besser in der Lage, potenzielle Lieferanten zu bewerten, die Ihre branchenspezifischen Anforderungen und Produktionsziele unterstützen können.

Auswahl eines qualitativ hochwertigen Lieferanten für Stanzwerkzeugsätze für Ihre Produktionsanforderungen

Sie beherrschen die Grundlagen der Auswahl von Stanzwerkzeug-Sätzen – Konfigurationen, Materialien, Dimensionierung und Wartung. Doch hier trifft Theorie auf die Realität: die Suche nach einem Lieferanten, der tatsächlich das liefert, was Sie benötigen, genau dann, wenn Sie es brauchen, und mit der Qualität, die Ihre Produktion erfordert. Der von Ihnen gewählte Werkzeugbauer beeinflusst sämtliche Aspekte – von den anfänglichen Werkzeugkosten bis hin zur langfristigen Produktionskonsistenz. Was also unterscheidet herausragende Lieferanten von solchen, die lediglich Aufträge entgegennehmen?

Ob Sie ein kundenspezifisches Werkzeug für die Validierung eines Prototyps beschaffen oder eine langfristige Beziehung für die Werkzeugbeschaffung im Hochvolumenbereich aufbauen – die Bewertungskriterien bleiben bemerkenswert konstant. Wir gehen nun die entscheidenden Faktoren durch, die bei der Auswahl Ihres Präzisionswerkzeugs und Ihres Stanzpartners am meisten zählen.

Qualitätszertifizierungen, die für OEM-Standards relevant sind

Wenn Sie Komponenten für die Automobil-, Luftfahrt- oder andere anspruchsvolle Branchen liefern, müssen Ihre Werkzeuglieferungen aus zertifizierten Quellen stammen. Zertifizierungen sind nicht nur Dekoration für die Wand – sie stehen für verifizierte Systeme des Qualitätsmanagements, der Prozesskontrolle und der kontinuierlichen Verbesserung.

IATF-16949-Zertifizierung: Wenn Sie die Automobil-Zulieferkette bedienen, ist diese Zertifizierung zwingend erforderlich. Gemäß der NSF-Zertifizierungsstelle bietet die IATF 16949 ein standardisiertes Qualitätsmanagementsystem, das sich auf die Förderung der kontinuierlichen Verbesserung konzentriert, wobei besonderer Wert auf die Vermeidung von Fehlern sowie die Reduzierung von Schwankungen und Verschwendung gelegt wird. Die meisten großen Automobil-OEMs schreiben diese Zertifizierung für ihre Zulieferpartner verbindlich vor.

Warum ist dies für Werkzeugherstellungsanwendungen relevant? Zertifizierte Lieferanten führen dokumentierte Verfahren für jeden Aspekt der Werkzeugfertigung – von der ersten Konstruktion bis zur abschließenden Prüfung – systematisch nach. Wenn Probleme auftreten, ermöglichen nachvollziehbare Qualitätsmanagementsysteme eine schnelle Identifizierung der Ursache und die Einleitung korrigierender Maßnahmen. Unternehmen, die nach IATF 16949 zertifiziert sind, weisen eine verbesserte Kundenzufriedenheit, gesteigerte Effizienz sowie ein besseres Risikomanagement in ihren gesamten Geschäftsprozessen nach.

Neben IATF 16949 sollten Sie auch Lieferanten berücksichtigen, die mindestens nach ISO 9001 als Grundstandard für Qualitätssicherung zertifiziert sind, sowie branchenspezifische Zertifizierungen, die für Ihre Anwendung relevant sind. Für Luft- und Raumfahrtanwendungen kann beispielsweise die Einhaltung von AS9100 erforderlich sein, während Werkzeuge für Medizinprodukte die Konformität mit ISO 13485 erfordern.

Technische Unterstützung und Prototypenfertigung

Hier ist eine Realität, die viele Käufer übersehen: Das günstigste Werkzeugangebot wird oft zur teuersten Wahl. Warum? Weil Lieferanten ohne ingenieurmäßige Kompetenz Werkzeuge liefern, die umfangreiche Nachbesserungen erfordern, ungleichmäßige Teile produzieren oder vorzeitig ausfallen. Der eigentliche Mehrwert liegt bei Partnern für Stanzwerkzeuge und -formen, die Probleme bereits vor Beginn der Serienfertigung verhindern.

CAE-Simulation zur Fehlervermeidung: Moderne Werkzeugkonstruktion nutzt Computer-Aided Engineering (CAE), um Umformprozesse zu visualisieren, noch bevor Stahl geschnitten wird. Wie von spezialisten für Metallumformsimulation erläutert wird, ermöglicht die CAE-Analyse die Visualisierung des Lastverlaufs, der Verformung und der Temperaturänderungen während des Umformprozesses – sowie die Vorhersage potenzieller Fehler wie Risse, die während der Produktion auftreten könnten. Durch die Optimierung der Werkzeugkonstruktion auf Grundlage der Simulationsergebnisse können Fehler im Voraus vermieden werden, was einen reibungsloseren Fertigungsablauf und eine deutliche Senkung der Komponentenkosten sicherstellt.

Diese Simulationsfähigkeit ist für Präzisionswerkzeuge und Umformanwendungen von entscheidender Bedeutung. Statt Formgebungsprobleme erst während der Erstversuche zu entdecken – wenn Änderungen teuer und zeitaufwändig sind – identifizieren CAE-ausgestattete Zulieferer Probleme bereits in der Konstruktionsphase, wo Modifikationen praktisch nichts kosten.

Zeitpläne für schnelle Prototypenerstellung: Produktionspläne sehen selten verlängerte Werkzeugentwicklungszyklen vor. Wenn Ihr Produktstart von validierten Umformwerkzeugen abhängt, werden die Lieferzeiten Ihrer Zulieferer zu kritischen Engpässen. Suchen Sie nach Partnern, die über Fähigkeiten zur schnellen Prototypenerstellung verfügen und funktionsfähige Werkzeuge für Validierungstests innerhalb verkürzter Zeitrahmen liefern können.

Shaoyi verkörpert diese Kombination aus Kompetenzen und bietet neben der IATF-16949-Zertifizierung auch fortschrittliche CAE-Simulationen für fehlerfreie Ergebnisse. Ihr Ingenieurteam liefert Rapid-Prototyping bereits innerhalb von nur fünf Tagen und unterstützt so die beschleunigten Entwicklungszeiträume, die moderne Automobilproduktion erfordert. Mit einer Erstfreigabequote von 93 % bei Werkzeugen belegt Shaoyi die Qualitätsresultate, die eine fundierte ingenieurtechnische Unterstützung ermöglicht. Sie können ihre umfassende Spritzgussform-Konstruktions- und Fertigungskompetenz erkunden, um zu sehen, wie diese Elemente zusammenwirken.

Wesentliche Kriterien zur Lieferantenbewertung

Bei der Bewertung potenzieller Anbieter für Stanzwerkzeuge und -formen sollten Sie die folgenden entscheidenden Prüfpunkte berücksichtigen:

- Qualitätszertifizierungen: IATF 16949 für Automotive-Anwendungen; überprüfen Sie den aktuellen Zertifizierungsstatus sowie die Audit-Historie

- Ingenieurtechnische Kompetenzen: CAE-Simulation, DFM-Analyse (Design for Manufacturability) sowie erfahrene Werkzeugingenieure mit Branchenkenntnis

- Prototypengeschwindigkeit: Können sie funktionsfähige Werkzeuge innerhalb Ihres Entwicklungszeitplans liefern? Fordern Sie konkrete Lieferzeitverpflichtungen an

- Erstprüfabnahmequoten: Welcher Prozentsatz ihrer Werkzeuge erfüllt bei der ersten Einreichung die Spezifikationen? Branchenführer erreichen Genehmigungsraten von über 90 %

- Produktionsvolumen-Kapazität: Können sie vom Prototypenbau bis zur Serienfertigung in hohen Stückzahlen hochskalieren, ohne dass die Qualität leidet?

- Materialkenntnisse: Verstehen sie die spezifischen Legierungen und Blechstärken, die Sie umformen? Materialkenntnis verhindert kostspielige Konstruktionsfehler

- Kommunikation und Support: Wie reaktionsschnell sind sie während der Entwicklungsphase? Werden sie auch nach der Auslieferung kontinuierlich technische Unterstützung bereitstellen?

- Geografische Aspekte: Die geografische Nähe beeinflusst Lieferzeiten, Versandkosten sowie die Machbarkeit einer vor-Ort-Zusammenarbeit während der Erstversuche

Über diese messbaren Faktoren hinaus sollten Sie auch die kulturelle Passung bewerten. Die besten Lieferantenbeziehungen funktionieren wie Partnerschaften, bei denen beide Seiten in den gemeinsamen Erfolg investieren. Lieferanten, die detaillierte Fragen zu Ihrer Anwendung stellen, Annahmen konstruktiv hinterfragen und proaktiv Verbesserungsvorschläge unterbreiten, erzielen in der Regel bessere Ergebnisse als solche, die lediglich ein Angebot auf Grundlage der Zeichnung abgeben.

Überlegungen zum Produktionszeitplan verdienen besondere Aufmerksamkeit. Die Entwicklung maßgeschneiderter Werkzeuge umfasst mehrere Phasen – Konstruktion, technische Prüfung, Fertigung, Wärmebehandlung, Montage und Probelauf. Jede Phase birgt Verzögerungsrisiken, falls Lieferanten über unzureichende Kapazitäten, mangelnde Fachkompetenz oder ein ineffizientes Projektmanagement verfügen. Fordern Sie detaillierte Projektzeitpläne mit fest vereinbarten Meilensteinen an und prüfen Sie, ob die Lieferanten neben ihrer bestehenden Auftragslast über ausreichende Kapazitäten für Ihr Projekt verfügen.

Nachdem klare Kriterien zur Bewertung von Werkzeuglieferanten festgelegt wurden, sind Sie nun in der Lage, fundierte Beschaffungsentscheidungen zu treffen. Doch wie lassen sich all die behandelten Aspekte in einen praktikablen Handlungsplan zusammenfassen? Lassen Sie uns die zentralen Überlegungen in einen Entscheidungsrahmen bündeln, den Sie sofort anwenden können.

Ihre Entscheidung für ein Stanzwerkzeugset mit Sicherheit treffen

Sie haben bereits beträchtliches Terrain abgedeckt – von der Kenntnis der Kernkomponenten bis hin zur Bewertung der Lieferantenkapazitäten. Nun kommt der entscheidende Moment: die Umsetzung Ihres Wissens in konkrete Handlung. Egal, ob Sie Ihren ersten Stanzwerkzeugsatzeingeben oder Ihre Beschaffungsstrategie für die Serienfertigung optimieren – ein strukturierter Ansatz verhindert kostspielige Fehleinschätzungen und beschleunigt Ihren Weg zu qualitativ hochwertigen Bauteilen.

Betrachten Sie diesen letzten Abschnitt als Ihren Entscheidungskompass. Die Überlegungen, die wir im Verlauf dieses Leitfadens behandelt haben, verdichten sich hier zu konkreten Handlungsschritten, die Sie unmittelbar umsetzen können – unabhängig davon, ob Sie mit einem Standardkatalog für Danly-Stanzwerkzeugsätze arbeiten oder vollständig maßgeschneiderte Werkzeuge für spezielle Anwendungen entwickeln.

Ihre Checkliste zur Auswahl des Stanzwerkzeugsatzes

Bevor Sie sich für eine bestimmte Presse- und Werkzeugsatzkonfiguration entscheiden, gehen Sie systematisch diese grundlegenden Entscheidungen durch. Das Überspringen auch nur eines Schritts führt zu Problemen, die sich im Laufe Ihres gesamten Produktionszyklus verstärken:

- Definieren Sie Ihre Produktionsanforderungen: Legen Sie die jährlichen Produktionsmengen, die Teilekomplexität, die Materialspezifikationen und die Toleranzanforderungen fest. Diese Parameter bestimmen jede nachfolgende Entscheidung hinsichtlich Konfiguration, Material und Lieferantenauswahl.

- Passen Sie die Konfiguration an die Anwendung an: Wählen Sie eine zweisäulige Konstruktion für fortschreitende Umformoperationen mit maximaler Zugänglichkeit, eine diagonale Konstruktion für ausgewogene Zugänglichkeit und Stabilität oder eine viersäulige Konstruktion, wenn Steifigkeit und Präzision wichtiger sind als die Zugänglichkeit.

- Wählen Sie geeignete Materialien: Stahl für hohe Haltbarkeit bei Großserienfertigung mit mehr als 100.000 Zyklen; Aluminium, wenn Gewichtsreduktion, schnelles Prototyping oder häufige Werkzeugwechsel die damit verbundenen Nachteile rechtfertigen.

- Überprüfen Sie die Kompatibilität mit der Presse: Stellen Sie vor der endgültigen Festlegung jeglicher Werkzeugspezifikationen die Tischabmessungen, die Schließhöhe, die Hublänge und die Nennkraft sicher. Unverträglichkeiten an dieser Stelle bergen Sicherheitsrisiken und führen zu Qualitätsproblemen.

- Legen Sie Wartungsprotokolle fest: Planen Sie Prüffrequenzen, Schmierintervalle und Baseline-Werte für Verschleißmessungen bereits vor Produktionsbeginn – nicht erst, nachdem Probleme aufgetreten sind.

- Qualifizieren Sie potenzielle Lieferanten: Überprüfen Sie Zertifizierungen (IATF 16949 für die Automobilindustrie), technische Kompetenzen, Prototypisierungszeiträume sowie Erfolgsquoten bei der Erstfreigabe anhand dokumentierter Nachweise.

- Fordern Sie detaillierte Projektzeitpläne an: Erlangen Sie verbindliche Meilensteinzusagen für die Phasen Konstruktion, Fertigung und Probelauf. Unklare Zeitpläne deuten in der Regel auf Kapazitäts- oder Kompetenzeinschränkungen hin.

Dieser systematische Ansatz gilt unabhängig davon, ob Sie Standard-Stanzwerkzeuge für Pressen oder komplexe fortschreitende Werkzeuge beschaffen. Die Grundlagen bleiben gleich – lediglich die spezifischen Parameter ändern sich je nach Anwendungsfall.

Der nächste Schritt in Ihrem Werkzeugbauprojekt

Bereit, vom Planungs- in die Ausführungsphase überzugehen? Ihre nächsten Schritte hängen davon ab, an welchem Punkt Sie sich im Entwicklungszyklus befinden:

Wenn Sie sich in frühen Entwurfsphasen befinden: Binden Sie potenzielle Lieferanten bereits jetzt ein – noch bevor die Konstruktionsunterlagen endgültig festgelegt sind. Werkzeugbauer mit starken ingenieurtechnischen Kompetenzen können Fertigbarkeitsprobleme identifizieren, solange Änderungen noch kostengünstig umsetzbar sind. Dieser kooperative Ansatz verkürzt in der Regel die gesamte Entwicklungszeit und verhindert teure Konstruktionsanpassungen während des Probelaufs.

Wenn Sie nach bestehenden Konstruktionslösungen suchen: Konzentrieren Sie Ihre Bewertung auf Lieferanten, die nachweislich qualitativ hochwertige Managementsysteme und schnelle Reaktionsfähigkeiten aufweisen. Für Automobilanwendungen bietet Shaoyi ein hervorragendes Beispiel dafür, worauf es ankommt: IATF-16949-Zertifizierung, fortschrittliche CAE-Simulation zur Fehlervermeidung sowie schnelle Prototypenerstellung mit funktionsfähigen Werkzeugen bereits innerhalb von nur fünf Tagen. Ihre Erfolgsquote von 93 % bei der Erstfreigabe verdeutlicht die Qualitätsresultate, die eine fachkundige ingenieurtechnische Unterstützung ermöglicht. Informieren Sie sich über ihre umfassenden Stanzwerkzeug-Lösungen , um zu prüfen, wie gut diese Kompetenzen Ihren Anforderungen entsprechen.

Wenn Sie bestehende Werkzeuge analysieren und optimieren müssen: Überprüfen Sie die zuvor behandelten Diagnosemethoden, wobei Sie sich insbesondere auf die Überprüfung der Ausrichtung und die Analyse von Verschleißmustern konzentrieren sollten. Manchmal stellt die kostengünstigste Vorgehensweise die Aufarbeitung bestehender Werkzeugsätze dar – statt einer vollständigen Neubeschaffung.

Unabhängig von der Entwicklungsstufe, an der Sie sich gerade befinden: Denken Sie stets an diese grundlegende Wahrheit – die Qualität Ihres Stanzwerkzeugsatzes bestimmt unmittelbar die Qualität jedes einzelnen gefertigten Teils. Die Investition in eine sorgfältige Auswahl, zertifizierte Lieferanten und eine systematische Wartung rentiert sich über Millionen von Produktionszyklen hinweg. Ihre Werkzeugentscheidungen heute prägen Ihre Fertigungsergebnisse für Jahre zu kommen.

Häufig gestellte Fragen zu Stanzwerkzeugsätzen

1. Was ist ein Stanzwerkzeugsatz und wozu dient er?

Ein Stanzwerkzeugsatz ist eine präzisionsgefertigte Baugruppe, die aus einem oberen und einem unteren Werkzeugschuh besteht, die mittels Führungsbolzen und -buchsen exakt ausgerichtet gehalten werden. Er bildet das grundlegende Gerüst für Stanzoperationen an Metallteilen und unterstützt sämtliche Schneid-, Umform- und Formgebungsprozesse. Der obere Werkzeugschuh wird am Pressenstößel befestigt, während der untere Werkzeugschuh auf dem Pressentisch montiert wird; die Führungsbolzen gewährleisten dabei über Millionen von Produktionszyklen hinweg eine Ausrichtungsgenauigkeit von 0,0001 Zoll.

2. Welche verschiedenen Arten von Werkzeugträger-Konfigurationen gibt es?

Es gibt vier Haupttypen von Werkzeugträger-Konfigurationen: Hinterposten (zwei Säulen entlang der hinteren Kante für maximale Zugänglichkeit), Diagonalposten (Säulen an gegenüberliegenden Ecken für ausgewogenen Zugang und Stabilität), Vier-Posten (je eine Säule in jeder Ecke für maximale Steifigkeit und Präzision) sowie Mittelposten (Führungen nahe der Mitte für spezielle Anwendungen). Hinterposten-Konstruktionen eignen sich besonders gut für fortschreitende Werkzeuge mit Bandzuführung, während Vier-Posten-Konfigurationen ideal für schwere Ausstanzungen und hohe Genauigkeitsanforderungen sind.

3. Sollte ich Stahl oder Aluminium für meinen Werkzeugträger wählen?

Wählen Sie Werkzeugstahl für die Serienfertigung mit mehr als 100.000 Zyklen, bei der Haltbarkeit und Maßhaltigkeit entscheidend sind. Aluminium-Werkzeugsätze sind wirtschaftlich sinnvoll für Prototypen, Kurzserien mit weniger als 50.000 Teilen, häufige Werkzeugwechsel (Aluminium wiegt etwa ein Drittel so viel wie Stahl) sowie wärmeempfindliche Anwendungen. Einige Hersteller verwenden hybride Konzepte mit Stahl-Führungsstiften und Aluminium-Werkzeugsohlen, um Präzision mit Gewichtseinsparung zu kombinieren.

4. Wie wähle ich die richtige Werkzeugsatmgröße für meine Presse aus?

Beginnen Sie damit, die Abmessungen des Pressentisches, die Schließhöhe, die Hublänge und die Tageslichtöffnung Ihrer Presse zu messen. Die Werkzeugsohlen sollten Ihre Werkzeuggrundfläche um einen ausreichenden Rand für Befestigungselemente, Spannvorrichtungen und Justierungen überschreiten. Stellen Sie sicher, dass die Nennkraft der Presse Ihre Umformkraftanforderungen übersteigt, überprüfen Sie, ob die Bohrmuster für die Befestigung mit den T-Nuten der Presse übereinstimmen, und vergewissern Sie sich, dass die Länge der Führungsstifte innerhalb der verfügbaren Tageslichtöffnung passt. Halten Sie stets Spielräume für das Spannen und für Sicherheitsaspekte ein.

5. Nach welchen Zertifizierungen sollte ich bei einem Lieferanten für Stanzsatzsysteme suchen?

Für Automobilanwendungen ist die IATF-16949-Zertifizierung unverzichtbar, da sie nachgewiesene Qualitätsmanagementsysteme mit Schwerpunkt auf Fehlervermeidung und kontinuierlicher Verbesserung belegt. Die ISO-9001-Norm stellt einen grundlegenden Qualitätsstandard dar, während für Luftfahrtanwendungen möglicherweise die Einhaltung der AS9100-Norm erforderlich ist. Lieferanten wie Shaoyi bieten die IATF-16949-Zertifizierung in Kombination mit fortschrittlichen CAE-Simulationsfähigkeiten und schnellem Prototyping innerhalb von nur fünf Tagen an und erreichen eine Erstfreigabequote von 93 % bei Werkzeugen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —