Stanzwerkzeug-Hersteller enthüllt: Was sie Ihnen über Preise nicht sagen

Verständnis der Herstellung von Stanzwerkzeugen und deren industrielle Bedeutung

Wenn Sie Ihr Smartphone in die Hand nehmen, Ihr Auto fahren oder ein Krankenhaus besuchen, interagieren Sie mit Produkten, die ohne Stanzwerkzeuge nicht existieren würden. Doch was ist genau ein Werkzeug („Die“) in der Fertigung? Einfach ausgedrückt sind Stanzwerkzeuge präzisionsgefertigte Werkzeuge, die flache Blechplatten mithilfe kontrollierter Kraft und sorgfältig gestalteter Geometrien in komplexe dreidimensionale Komponenten umformen. Hersteller von Stanzwerkzeugen fertigen diese essentiellen Werkzeuge an, die als Rückgrat der Massenproduktion praktisch aller bedeutenden Industriezweige dienen.

Die Grundlage der präzisen Metallumformung

Stellen Sie sich vor, Sie versuchen, produzieren Millionen identischer Metallhalterungen , Verbindungsstücke oder Gehäuse manuell. Die Unbeständigkeit wäre enorm, und die Kosten wären astronomisch. Genau deshalb existiert die Werkzeugindustrie. Metallstanzwerkzeuge ermöglichen es Herstellern, hochvolumige, präzise Komponenten mit bemerkenswerter Konsistenz und Effizienz herzustellen.

Im Kern bestehen Stanzen aus zwei Hauptkomponenten: einem Stempel und einer Matrizenhöhle. Wenn eine Presse den Stempel in ein Blech zwingt, das über der Matrizenhöhle positioniert ist, nimmt das Material exakt die Form an, die in die Werkzeuge eingearbeitet wurde. Dieser scheinbar einfache Vorgang erfordert außergewöhnliche Präzision bei der Ausführung. Die Toleranzen liegen häufig im Bereich von Tausendstel Zoll, und bereits mikroskopisch kleine Unvollkommenheiten können eine Stanze für die Serienfertigung unbrauchbar machen.

Die Qualität Ihrer Stanzwerkzeuge bestimmt unmittelbar Ihre Produktionskapazität. Eine gut konstruierte Stanze formt nicht nur Metall – sie definiert Ihre Kosten pro Teil, Ihre Produktionsgeschwindigkeit und letztlich Ihre Wettbewerbsposition auf dem Markt.

Warum Stanzwerkzeuge die moderne Fertigung antreiben

Das Verständnis dessen, was Stanzwerkzeuge in der Fertigung sind, hilft zu erklären, warum diese Werkzeuge so erhebliche Investitionen erfordern. Die Herstellung von Stanzwerkzeugen versorgt vier kritische Branchen mit jeweils spezifischen Anforderungen:

- Automobilindustrie: Von strukturellen Karosserieteilen bis hin zu komplexen elektrischen Steckverbindern enthalten Fahrzeuge Tausende von gestanzten Komponenten, die enge Toleranzen und makellose Oberflächenqualität erfordern.

- Luft- und Raumfahrt: Anwendungen, bei denen das Gewicht entscheidend ist, erfordern eine präzise Stanzung von Aluminium- und Titanlegierungen – mit absolut keinem Spielraum für Fehler.

- Elektronik: Miniaturisierte Komponenten für Geräte erfordern Stanzwerkzeuge, die Merkmale im Bereich von Bruchteilen eines Millimeters erzeugen können.

- Medizin: Chirurgische Instrumente und implantierbare Geräte erfordern Stanzwerkzeuge, die den strengsten Qualitäts- und Rückverfolgbarkeitsstandards genügen.

In diesem Leitfaden erwerben Sie das technische Wissen, das Sie benötigen, um Stanzwerkzeug-Hersteller effektiv zu bewerten. Wir behandeln Werkzeugtypen, Fertigungsverfahren, Materialauswahl, Toleranzspezifikationen sowie die Kostenfaktoren, über die die meisten Hersteller nicht offen sprechen. Egal, ob Sie Ihr erstes Werkzeug beschaffen oder eine bestehende Lieferkette optimieren – das Verständnis dieser Grundlagen befähigt Sie, fundierte Entscheidungen zu treffen – unabhängig davon, welchen Hersteller Sie letztendlich wählen.

Arten von Stanzwerkzeugen und ihr jeweiliger Einsatzzeitpunkt

Die Auswahl des richtigen Werkzeugtyps ist eine der folgenschwersten Entscheidungen, die Sie bei der Zusammenarbeit mit Stanzwerkzeug-Herstellern treffen werden. Wählen Sie sorgfältig aus, und Sie optimieren die Produktionseffizienz sowie minimieren die Kosten pro Teil . Entscheiden Sie sich dagegen falsch, könnten unnötige Ausgaben, Produktionsengpässe oder Qualitätsprobleme entstehen, die Ihre Abläufe jahrelang beeinträchtigen. Doch wie erkennen Sie, welcher Werkzeugtyp für Ihre Anwendung geeignet ist?

Die Antwort hängt von mehreren miteinander verbundenen Faktoren ab: Ihrem Produktionsvolumen, der Komplexität des Bauteils, den Toleranzanforderungen und Ihren Budgetbeschränkungen. Wir erläutern im Folgenden die vier wichtigsten Werkzeugtypen, die Hersteller von Stanzen anbieten, und zeigen auf, wann jeweils welcher Typ strategisch sinnvoll für Ihre spezifischen Anforderungen ist.

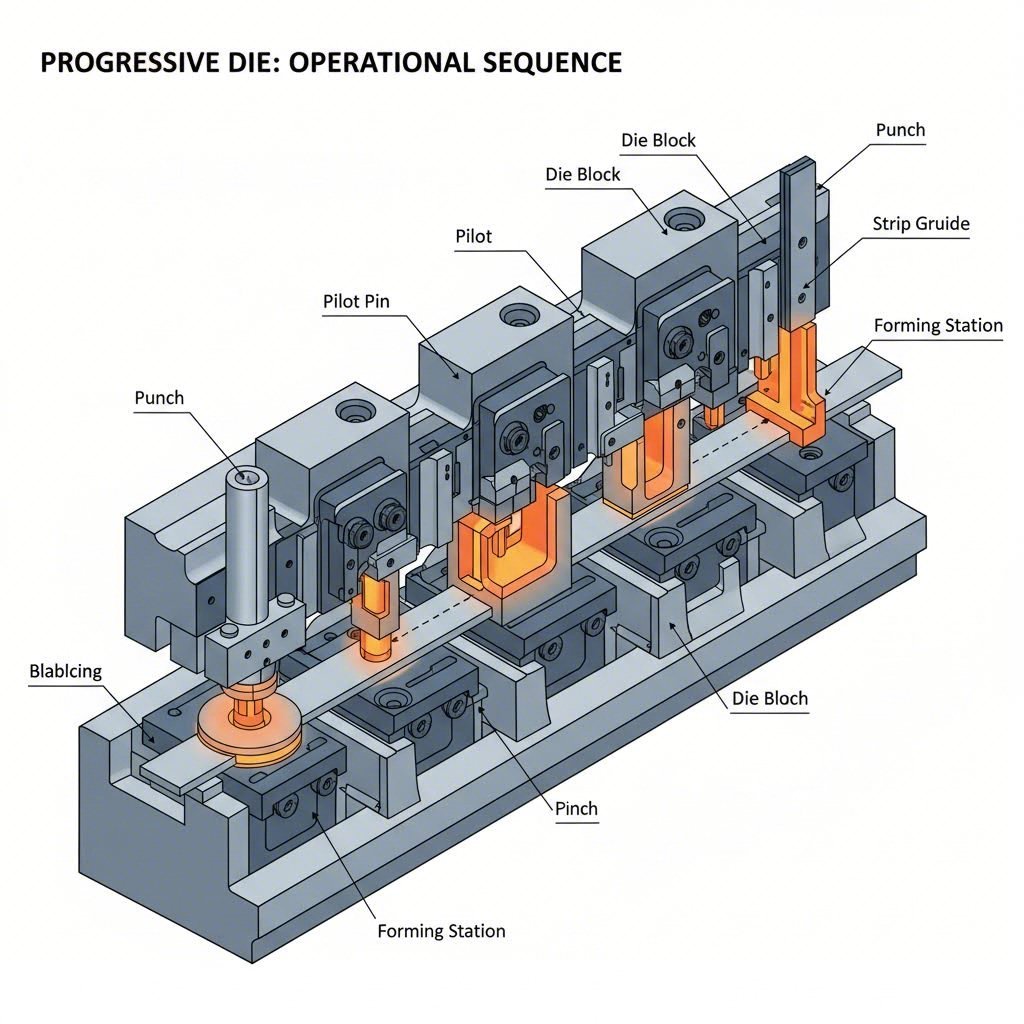

Progressive Werkzeuge für hohe Effizienz bei Großserien

Wenn Sie Tausende oder Millionen identischer Teile herstellen müssen, wird die fortschreitende Stanztechnik (Progressivstanzung) zu Ihrem leistungsfähigsten Werkzeug. Eine Progressivstanzmatrize enthält mehrere hintereinander angeordnete Stationen innerhalb eines einzigen Werkzeugs. Während das Metallband durch jede Station weitertransportiert wird, finden dort unterschiedliche Operationen – wie Ausschneiden, Stanzen, Umformen und Biegen – gleichzeitig in jeder einzelnen Station statt.

Hier sind die Gründe, warum Progressivstanzwerkzeuge bei der Großserienfertigung dominieren:

- Geschwindigkeit: Bei der Progressivstanzung können je nach Bauteilkomplexität und Pressenleistung 300 bis über 1.500 Teile pro Minute gefertigt werden.

- Konsistenz: Da alle Operationen in einer einzigen Aufspannung erfolgen, bleibt die Schwankung von Teil zu Teil minimal.

- Arbeitseffizienz: Sobald eingerichtet, läuft eine Progressivwerkzeugform mit minimalem Eingreifen des Bedieners und senkt die Arbeitskosten pro Teil drastisch.

- Materialoptimierung: Erfahrene Werkzeugkonstrukteure können Teile effizient innerhalb des Bandes anordnen und so den Ausschuss minimieren.

Progressivwerkzeugformen erfordern jedoch eine erhebliche Anfangsinvestition. Die Werkzeugkomplexität führt zu höheren Erstkosten und längeren Lieferzeiten. Zudem sind präzise Bandzuführsysteme erforderlich, und sie eignen sich möglicherweise nicht für extrem große Teile oder solche mit tiefen Tiefungen.

Kombinierte und Transfervorrichtungen für komplexe Geometrien

Nicht jedes Teil eignet sich für das Stanzen mit Progressivwerkzeugformen. Wenn Ihr Bauteil komplexe Geometrien, mehrere Operationen in unterschiedlichen Ebenen oder Merkmale erfordert, die nicht in einer linearen Bandfortschaltung realisiert werden können, bieten kombinierte und Transfervorrichtungen überlegene Lösungen.

Compound dies mehrere Operationen gleichzeitig in einem einzigen Presshub durchführen. Stellen Sie sich ein Teil vor, das sowohl Abstanz- als auch Lochstanzoperationen in präziser Ausrichtung erfordert. Eine Kombinationsstanzmatrize führt beide Operationen in einem Arbeitsgang aus und gewährleistet so eine perfekte Konzentrizität zwischen den Merkmalen. Diese Matrizen eignen sich hervorragend zur Herstellung flacher Teile mit mehreren Bohrungen oder komplexen inneren Aussparungen, bei denen die Positionsgenauigkeit entscheidend ist.

Transportstempel verfolgen einen anderen Ansatz. Anstatt einen kontinuierlichen Bandstreifen zuzuführen, werden einzelne Zuschnitte mittels mechanischer Greifer oder anderer Transfereinrichtungen von Station zu Station bewegt. Dies ermöglicht:

- Operationen an mehreren Oberflächen des Teils

- Tiefziehvorgänge und komplexe dreidimensionale Umformungen

- Die Verarbeitung bereits vorgeschnittener Zuschnitte statt von Coil-Material

- Die Handhabung größerer Teile, die in fortschreitenden Matrizen unpraktisch wären

Einschlagwerkzeuge (auch als einfache oder Einzelvorgangswerkzeuge bezeichnet) führen pro Hub nur einen Vorgang durch. Obwohl sie bei hohen Stückzahlen weniger effizient sind, bieten sie niedrigere Werkzeugkosten und kürzere Lieferzeiten. Sie eignen sich ideal für Prototypen, Kleinserienfertigung oder Nachbearbeitungsschritte an Teilen, die mit anderen Verfahren hergestellt wurden.

Werkzeugtypauswahl: Ein umfassender Vergleich

Die Auswahl zwischen diesen Werkzeugtypen erfordert die gleichzeitige Abwägung mehrerer Faktoren. Die folgende Vergleichstabelle bietet einen Rahmen, um zu bewerten, welcher Ansatz am besten Ihren Produktionsanforderungen entspricht:

| Würfel-Typ | Produktionsvolumen | Komplexität des Teils | Aufbauzeit | Kosten pro Teil | Typische Anwendungen |

|---|---|---|---|---|---|

| Progressive Stempel | Hoch (100.000+ Teile) | Mäßig bis hoch | Längere Ersteinrichtung; minimale Umrüstzeit | Sehr niedrig | Automobilhalterungen, elektrische Steckverbinder, Haushaltsgerätekomponenten |

| Compound dies | Mittel bis hoch (10.000–500.000) | Mittel (flache Teile) | - Einigermaßen | Niedrig bis mittel | Scheiben, Dichtungen, Präzisionsrohlinge mit mehreren Bohrungen |

| Transportstempel | Mittel bis hoch (25.000–1.000.000) | Sehr hoch | Länger (mehrere Stationen) | Niedrig bis mittel | Tiefgezogene Gehäuse, komplexe Karosserieteile für Automobile, mehrachsial geformte Teile |

| Einschlagwerkzeuge | Niedrig bis mittel (100–50.000) | Niedrig bis mittel | Schnell | Höher | Prototypen, Kleinserien, Nachbearbeitungsschritte |

Beachten Sie, wie sich die Wirtschaftlichkeit je nach Stückzahl dramatisch verschiebt. Ein Progressivwerkzeug kann deutlich höhere Anschaffungskosten verursachen als eine Alternative mit Einschlagwerkzeugen; bei einer jährlichen Fertigung von einer halben Million Teilen amortisiert sich diese Investition jedoch durch deutlich niedrigere Kosten pro Teil. Umgekehrt ist der Einsatz teurer Progressivwerkzeuge für eine jährliche Serienfertigung von 5.000 Teilen selten wirtschaftlich sinnvoll.

Wenn Sie sich mit Herstellern von Stanzwerkzeugen beraten, teilen Sie bitte Ihr vollständiges Produktionsprofil mit: Volumenprognosen, Toleranzanforderungen, Teilgeometrie und Zielkosten – all dies beeinflusst, welcher Werkzeugtyp den optimalen Wert bietet. Die besten Hersteller unterstützen Sie dabei, die richtige Lösung zu finden, statt standardmäßig auf die teuerste Option zurückzugreifen.

Das Verständnis dieser Werkzeugtypen bereitet Sie auf die nächste entscheidende Überlegung vor: wie Stanzwerkzeuge tatsächlich hergestellt werden und welche Prozesse deren endgültige Qualität und Leistungsfähigkeit bestimmen.

Der komplette Herstellungsprozess für Stanzwerkzeuge im Überblick

Haben Sie sich schon einmal gefragt, was zwischen der Auftragserteilung an Hersteller von Stanzwerkzeugen und dem Erhalt der betriebsbereiten Werkzeuge geschieht? Die Reise vom Konzept bis zum fertigen Werkzeug umfasst eine hochentwickelte Abfolge aus Konstruktion, Metallurgie und Präzisionsbearbeitung – ein Vorgang, den die meisten Auftraggeber nie zu Gesicht bekommen. Das Verständnis dieses Ablaufs verschafft Ihnen einen deutlichen Vorteil bei der Bewertung von Angeboten, der Festlegung realistischer Zeitpläne und der effektiven Kommunikation mit Ihren Werkzeuglieferanten.

Die Herstellung von Werkzeugen und Formen ist keine Black-Box – es handelt sich vielmehr um einen sorgfältig orchestrierten Prozess, bei dem jede Phase auf der vorherigen aufbaut. Begleiten Sie uns durch den vollständigen Workflow, der Ihre Bauteilanforderungen in die stanzwerkzeug-komponenten umwandelt, die jahrelang Ihre Produktion antreiben wird.

Vom Konzept bis zur Präzisionswerkzeugfertigung

Die Grundlage jedes erfolgreichen Werkzeugbauprojekts beginnt lange, bevor Metall auf das Schneidwerkzeug trifft. Diese Anfangsphase entscheidet darüber, ob Ihr Werkzeug einwandfrei funktioniert oder zu einer ständigen Quelle der Frustration wird.

- Konzeptentwicklung und Machbarkeitsanalyse: Ingenieure bewerten die Geometrie Ihres Bauteils, die Materialeigenschaften sowie die Produktionsanforderungen. Sie ermitteln, welcher Werkzeugtyp für Ihre Anwendung am besten geeignet ist, identifizieren potenzielle Umformprobleme und erstellen vorläufige Kostenabschätzungen. In dieser Phase werden häufig Konstruktionsanpassungen sichtbar, die die Werkzeugkomplexität und -kosten reduzieren können.

- Stanzwerkzeug-Konstruktion (CAD/CAM-Engineering): Mithilfe fortschrittlicher Software erstellen Konstrukteure detaillierte 3D-Modelle aller Werkzeugkomponenten. Bei der Konstruktion von Stanzwerkzeugen für die Blechumformung werden Materialfluss, Rückfederungskompensation sowie die optimale Stationenabfolge für Progressivwerkzeuge berechnet. Simulationssoftware prognostiziert das Verhalten des Blechs während des Umformprozesses und identifiziert potenzielle Probleme, noch bevor der erste Stahl geschnitten wird.

- Materialauswahl: Basierend auf der Produktionsmenge, den Eigenschaften des zu stanzenden Materials und den Toleranzanforderungen geben Ingenieure geeignete Werkzeugstähle für jede Komponente vor. Hochbeanspruchte Bereiche erfordern möglicherweise D2-Stahl oder Hartmetalleinsätze, während Komponenten, die Zähigkeit benötigen, S7-Stahl verwenden könnten. Diese Entscheidung wirkt sich unmittelbar auf die Lebensdauer der Werkzeuge und die Wartungskosten aus.

- Werkzeug-Bedarfsliste (Bill of Materials): Es wird eine umfassende Liste aller Komponenten erstellt – darunter Werkzeugblöcke, Stempel, Abstreifer, Führungsbolzen, Federn und Verbindungselemente. Diese Dokumentation stellt sicher, dass bei der Fertigung nichts übersehen wird, und bildet die Grundlage für eine genaue Kostenverfolgung.

Klingt komplex? Das ist es durchaus. Doch diese Investition in die Konstruktionsphase verhindert kostspielige Überraschungen während der Serienfertigung. Erfahrene Hersteller von Stanzwerkzeugen wenden für diese Phase erhebliche Ressourcen auf, denn die Korrektur von Konstruktionsfehlern im gehärteten Stahl ist exponentiell teurer als deren Behebung in der CAD-Phase.

Kritische Bearbeitungs- und Oberflächenfinishoperationen

Sobald die Konstruktionen fertiggestellt und die Materialien beschafft sind, verwandelt die Werkzeugmaschinierung rohen Stahl in präzise Werkzeuge. Hier nehmen Werkzeuge in der Fertigung tatsächlich ihre endgültige Form an.

- Vorformbearbeitung: CNC-Fräsmaschinen entfernen grobe Materialmengen von den Werkzeugblöcken und erzeugen dabei annähernde Formen und Merkmale. Die Bediener lassen gezielt Materialüberstände für die Feinbearbeitungsschritte zurück. Hier steht die Geschwindigkeit im Vordergrund, doch noch sind keine hohen Präzisionstoleranzen erforderlich – diese werden erst später gefordert.

- Wärmebehandlung: Die Werkzeugkomponenten durchlaufen kontrollierte Erhitzungs- und Abkühlungszyklen, um die gewünschten Härtegrade zu erreichen. Diese metallurgische Umwandlung verleiht Werkzeugstählen ihre Verschleißfestigkeit und Haltbarkeit. Unterschiedliche Komponenten können je nach ihrer Funktion unterschiedliche Wärmebehandlungsspezifikationen erfordern.

-

Präzisionsbearbeitung: Hier unterscheiden sich Hersteller von Stanzen von Anbietern standardisierter Komponenten. Mehrere spezialisierte Verfahren sorgen für die endgültigen Abmessungen:

- Drahterosion (Electrical Discharge Machining): Ein dünner, elektrisch geladener Draht schneidet komplizierte Konturen mit äußerster Präzision. Dieses Verfahren eignet sich hervorragend zur Herstellung komplexer Stanz- und Matrizenformen mit Toleranzen im Bereich von Zehntausendsteln eines Inches.

- Sinker EDM: Eine geformte Elektrode „brennt“ präzise Hohlräume in gehärteten Stahl ein. Ideal zur Erzeugung strukturierter Oberflächen oder komplexer dreidimensionaler Merkmale, die mit herkömmlichen Bearbeitungsverfahren nicht erreichbar sind.

- Konturschleifen: Für die engsten Toleranzen bei Lochpositionen und Oberflächengüten bietet das Konturschleifen eine Genauigkeit, die andere Verfahren nicht erreichen können.

- Oberflächenbearbeitung: Erzielt ebene, parallele Flächen, die für eine korrekte Matrizenausrichtung und eine gleichbleibende Teilequalität unerlässlich sind.

- Montage: Erfahrene Werkzeugmacher montieren sämtliche Komponenten so, dass eine ordnungsgemäße Ausrichtung und Funktionsfähigkeit gewährleistet sind. Führungsbolzen werden in die Matrizenbausätze eingepasst, Federn mit der richtigen Vorspannung installiert und Schneidkomponenten sicher befestigt. Diese Phase erfordert handwerkliches Können auf Meisterebene, das keine Maschine ersetzen kann.

- Probelauf und Justierung: Die montierte Werkzeugform wird in eine Probepresse zur ersten Erprobung eingelegt. Die Ingenieure fertigen Musterbauteile an, messen kritische Abmessungen und identifizieren Bereiche, die einer Anpassung bedürfen. Es ist üblich, während dieses iterativen Prozesses Werkzeugformen erneut zu bearbeiten, um Passung, Zeitsteuerung oder Materialfluss anzupassen.

- Validierung und Freigabe: Die endgültigen Musterbauteile werden einer umfassenden Prüfung gemäß den Zeichnungsvorgaben unterzogen. Statistische Messungen bestätigen die Prozessfähigkeit. Erst nach Erfüllung aller Qualitätskriterien erhält die Werkzeugform die Freigabe für die Serienfertigung.

Jede dieser zehn Stufen trägt unmittelbar zur endgültigen Werkzeugqualität bei. Wird ein Schritt übersprungen oder verkürzt, treten Probleme während der Serienfertigung auf – Probleme, deren Behebung weitaus höhere Kosten verursacht als die korrekte Durchführung bereits zu Beginn. Bei der Bewertung von Angeboten verschiedener Lieferanten ist zu beachten, dass erhebliche Preisunterschiede oft auf unterschiedliche Prozessstrenge in einer oder mehreren dieser kritischen Phasen zurückzuführen sind.

Nachdem der Fertigungsprozess entmystifiziert wurde, sind Sie nun bereit, die Werkstoffwissenschaft hinter diesen Präzisionswerkzeugen zu erkunden – insbesondere welche Werkzeugstähle und Hartmetalloptionen für unterschiedliche Anwendungen eine optimale Leistung liefern.

Leitfaden zur Auswahl von Werkstoffen und Werkzeugstählen

Hier ist eine Wahrheit, die die meisten Hersteller von Stanzwerkzeugen nicht freiwillig preisgeben: Die Stahlsorte Ihres Werkzeugs kann den Unterschied zwischen einem Werkzeug ausmachen, das fünf Millionen Zyklen durchläuft, und einem, das bereits nach 500.000 Zyklen überholt werden muss. Die Werkstoffauswahl wirkt sich unmittelbar auf Ihre Gesamtbetriebskosten aus; dennoch konzentrieren sich viele Einkäufer ausschließlich auf den Anschaffungspreis, ohne zu verstehen, woraus ihr Werkzeug tatsächlich besteht.

Stahl-Stanzwerkzeuge sind nicht alle gleich. Die für Ihre Werkzeugkomponenten spezifizierten Werkzeugstahlsorten bestimmen Verschleißfestigkeit, Zähigkeit und letztlich die Dauer, über die Ihre Investition qualitativ hochwertige Teile liefert. Wir erklären Ihnen die Werkstoffwissenschaft, die hochwertige, kundenspezifische Metall-Stanzwerkzeuge von unterdurchschnittlich performenden Werkzeugen unterscheidet.

Werkzeugstahl-Sorten und ihre Anwendungen

Werkzeugstähle enthalten einen höheren Kohlenstoffgehalt (typischerweise 0,5–1,5 %) sowie Legierungselemente wie Chrom, Vanadium, Wolfram und Molybdän. Diese Elemente bilden Karbide, die für die erforderliche Härte und Verschleißfestigkeit von Blech-Stanzwerkzeugen entscheidend sind. Doch welche Sorte eignet sich für Ihre Anwendung?

D2-Werkzeugstahl (Kaltarbeits-Serie)

Wenn Verschleißfestigkeit oberste Priorität hat, ist D2 die erste Wahl. Mit einem Chromgehalt von etwa 12 % erreicht D2 nach der Wärmebehandlung eine Härte von 58–62 HRC. Diese Sorte zeichnet sich besonders bei Ausschneid- und Lochstanzoperationen aus, bei denen Schneidkanten einer ständigen Abnutzung durch Blech-Stanzwerkzeuge bei der Verarbeitung hochfester Materialien ausgesetzt sind.

Die außergewöhnliche Härte von D2 birgt jedoch einen Nachteil: eine reduzierte Zähigkeit. Falls Ihre Anwendung Stoßbelastungen oder Schlagbeanspruchungen umfasst, kann D2 an den Kanten ausbrechen oder Risse bilden, während eine zähere Sorte dies problemlos überstehen würde.

A2-Werkzeugstahl (Luftabschreck-Serie)

Benötigen Sie eine ausgewogene Leistung ohne extreme Spezialisierung? A2 bietet einen Mittelweg, der es bei Herstellern von Stanzwerkzeugen für allgemeine Werkzeuganwendungen beliebt macht. Die Luftabschreckung während der Wärmebehandlung führt zu geringerer Verzugsempfindlichkeit im Vergleich zu ölbzw. wassergelöschten Stählen, was sich in engen Toleranzen für die fertigen Komponenten niederschlägt.

A2 erreicht eine Härte von 55–62 HRC und behält dabei eine angemessene Zähigkeit für Anwendungen mittlerer Beanspruchung. Sie finden es in Umformwerkzeugen, Stempeln und Komponenten, bei denen weder extrem hoher Verschleißwiderstand noch hohe Schlagzähigkeit im Vordergrund stehen.

S7-Werkzeugstahl (stoßfeste Sorte)

Wenn Ihre Stahlstanzwerkzeuge wiederholten Stößen ausgesetzt sind – denken Sie an schweres Ausschneiden, Prägen oder Anwendungen mit plötzlichen Lastspitzen – bietet S7 die Zähigkeit, die andere Sorten nicht aufweisen. Mit einer Härte von 54–58 HRC ist er etwas weicher als D2 oder A2; diese geringere Härte ermöglicht jedoch eine außergewöhnliche Beständigkeit gegen Absplitterungen und Rissbildung.

S7 findet seine Anwendung bei Hochleistungs-Stanzanwendungen, der Bearbeitung dickwandiger Materialien sowie bei allen Werkzeugkomponenten, die Stoßlasten ohne katastrophalen Ausfall absorbieren müssen. Der Kompromiss? Die geringere Verschleißfestigkeit bedeutet häufigeres Nachschärfen oder Ersetzen im Vergleich zu härteren Sorten.

M2 Schnellarbeitsstahl

Ursprünglich für Schneidwerkzeuge entwickelt, behält M2 seine Härte auch bei erhöhten Temperaturen bei, bei denen andere Sorten weich würden. Bei Stanzanwendungen erweist sich M2 als besonders wertvoll, wenn Hochgeschwindigkeitsbetrieb signifikante Wärmeentwicklung an den Schneidkanten verursacht. Sein Wolfram- und Molybdängehalt verleiht ihm eine ausgezeichnete Rot-Härte – also die Fähigkeit, die Härte auch bei starker Erwärmung (bis zum Glühen) zu bewahren.

Für Stanzwerkzeugsätze, die mit aggressiven Geschwindigkeiten betrieben werden, können M2-Komponenten in kritischen Verschleißbereichen die Intervalle zwischen den Nachschärfungen deutlich verlängern.

Carbid-Komponenten für eine verlängerte Werkzeuglebensdauer

Wenn Schnellarbeitsstahl einfach nicht ausreicht, tritt Hartmetall auf den Plan. Wolframcarbid-Komponenten halten in anspruchsvollen Anwendungen bis zu zehnmal länger als Schnellarbeitsstahl und sind daher trotz höherer Anschaffungskosten unverzichtbar für die Ultra-Hochvolumen-Fertigung.

Wo kommen Hartmetalleinsätze bei Blechwerkzeugen zum Einsatz?

- Schneidkanten an Progressivwerkzeugen: Bei der Herstellung von Millionen von Teilen reduzieren Hartmetallstempel und Hartmetall-Formeinsätze die Wartungshäufigkeit erheblich.

- Hochabrasive Werkstoffe: Das Stanzen von Edelstahl, Federstahl oder Siliziumstahl beschleunigt den Verschleiß von Schnellarbeitsstahl. Hartmetall widersteht dieser Abnutzung deutlich länger.

- Anwendungen mit engen Toleranzen: Die dimensionsstabile Eigenschaft von Hartmetall führt zu geringerer Drift über die gesamte Fertigungscharge hinweg und ermöglicht so eine längere Einhaltung kritischer Toleranzen.

Der Nachteil? Hartmetall ist spröde. Anwendungen mit Seitenauflastung oder Stößen können Hartmetallkomponenten zum Brechen bringen, während Schnellarbeitsstahl lediglich verformt würde. Eine sachgerechte Werkzeugkonstruktion nutzt die Stärken von Hartmetall gezielt aus und schützt zugleich vor dessen Empfindlichkeit gegenüber Stoßbelastungen.

Entscheidungsrahmen für die Werkstoffauswahl

Die Auswahl zwischen diesen Optionen erfordert die Bewertung von vier entscheidenden Faktoren:

- Produktionsvolumen: Höhere Stückzahlen rechtfertigen härtere, verschleißfestere Werkstoffe, auch wenn dadurch die Kosten steigen.

- Zu verarbeitendes Material: Abrasive oder hochfeste Materialien erfordern eine überlegene Verschleißfestigkeit.

- Toleranzanforderungen: Engere Toleranzen begünstigen Werkstoffe mit größerer dimensionsstabiler Verhalten.

- Budgetbeschränkungen: Abwägung der anfänglichen Werkzeugkosten gegenüber den langfristigen Wartungs- und Ersatzkosten.

Die folgende Tabelle bietet einen direkten Vergleich, um Ihre Materialgespräche mit Lieferanten zu unterstützen:

| Material | Härte (HRC) | Verschleißfestigkeit | Robustheit | Kostenniveau | Beste Anwendungen |

|---|---|---|---|---|---|

| D2 Werkzeugstahl | 58-62 | Exzellent | Gering-mäßig | - Einigermaßen | Stanzen, Lochstempeln, hochverschleißbehaftete Schneidoperationen |

| A2-Werkzeugstahl | 55-62 | Gut | - Einigermaßen | - Einigermaßen | Allgemeine Stanzstifte, Umformwerkzeuge, universell einsetzbare Werkzeuge |

| S7 Werkzeugstahl | 54-58 | - Einigermaßen | Exzellent | - Einigermaßen | Schlagbeanspruchungen, schweres Stanzen, dicke Materialien |

| M2 Schnellarbeitsstahl | 60-65 | Sehr gut. | - Einigermaßen | Mittel-Hoch | Hochgeschwindigkeitsanwendungen, wärmeentwickelnde Anwendungen |

| Wolframkarbid | 70+ (umgerechnet) | Herausragend | Sehr niedrig (spröde) | Hoch | Ultra-hohe Volumina, abrasive Materialien, kritische Verschleißstellen |

Beachten Sie, dass kein einziges Material in allen Kategorien die beste Wahl ist. Die optimale Auswahl hängt von Ihren spezifischen Anwendungsanforderungen ab. Wenn Sie Angebote verschiedener Hersteller von Stanzwerkzeugen prüfen, fragen Sie gezielt danach, welche Materialien sie für kritische Komponenten vorsehen. Preisunterschiede beruhen häufig auf den gewählten Materialien, die sich unmittelbar auf Ihre langfristigen Produktionskosten auswirken.

Die Materialauswahl stellt nur einen Teil des Präzisionspuzzles dar. Mindestens genauso wichtig ist das Verständnis der Toleranzfähigkeiten, die diese Materialien ermöglichen – und wie Sie Ihre Anforderungen bei der Anfrage von Angeboten effektiv spezifizieren.

Präzisionsstandards und Toleranzspezifikationen

Wenn Sie Angebote von Herstellern von Stanzen anfordern, werden Toleranzspezifikationen oft zum entscheidenden Gesprächsthema, das informierte Käufer von solchen unterscheidet, die später überraschend mit höheren Kosten konfrontiert werden. Enge Toleranzen wirken auf dem Papier beeindruckend – aber benötigen Sie sie tatsächlich? Und was passiert mit Ihrem Budget, wenn Sie eine Präzision vorschreiben, die Ihre Anwendung gar nicht erfordert?

Erfahrene Konstrukteure wissen Folgendes: Die Fertigungsgenauigkeit von Werkzeugen und das Stanzverfahren haben sich deutlich verbessert; dennoch sind engere Toleranzen stets mit zusätzlichen Kosten verbunden. Der Schlüssel liegt darin, Ihre Spezifikationen genau an die tatsächlichen funktionalen Anforderungen anzupassen – weder mehr noch weniger. Lassen Sie uns gemeinsam erkunden, welche Toleranzen heutzutage realisierbar sind und wie Sie Ihre Anforderungen effektiv kommunizieren können.

Erreichbare Toleranzen in der modernen Werkzeugfertigung

Moderne Präzisions-Stanztechnologien ermöglichen es Stanzwerkzeugherstellern, außergewöhnlich enge Maßtoleranzen einzuhalten. Standard-Toleranzen für Blechstanzteile sind für alltägliche Anwendungen ausreichend, doch kritische Projekte erfordern engere Toleranzen. Welche Werte können Sie daher erwarten?

Für hochpräzise Anwendungen sind Toleranzen von ±0,001 Zoll (±0,025 mm) oder sogar noch enger bei kritischen Abmessungen erreichbar. Diese Fähigkeiten sind jedoch an bestimmte Voraussetzungen gebunden. Materialeigenschaften, Bauteilgeometrie und Werkzeugtyp beeinflussen alle, was realistischerweise erzielbar ist.

Berücksichtigen Sie, wie verschiedene Faktoren die erreichbare Präzision beeinflussen:

- Materialmerkmale: Verformbare Materialien wie Aluminium und Kupfer lassen sich vorhersehbarer stanzen als hochfeste Stähle. Materialien mit höherer Zugfestigkeit widerstehen der Verformung zwar stärker, erfordern aber größere Kräfte, was sich möglicherweise nachteilig auf die Maßhaltigkeit auswirkt.

- Teilkomplexität: Einfache flache Zuschnitte halten engere Toleranzen ein als Teile, die mehrere Umformoperationen erfordern. Jede Biegung, Tiefung oder Umformung führt Variablen ein, die sich akkumulieren können.

- Werkzeugtyp: Progressive Werkzeuge gewährleisten eine ausgezeichnete Konsistenz, da alle Operationen in einer einzigen Aufspannung erfolgen. Der Transfer von Arbeitsgängen zwischen separaten Werkzeugen führt zu einer zusätzlichen Toleranzstapelung.

- Produktionsvolumen: Hochgeschwindigkeits-Metallstanzen mit über 1.000 Hüben pro Minute erzeugt Wärme und Werkzeugverschleiß, die schrittweise die Maßhaltigkeit beeinflussen. Überwachungs- und Anpassungsprotokolle werden daher entscheidend, um die Toleranzen bei langen Serienlaufzeiten einzuhalten.

Wie sieht es mit spezifischen Merkmalen aus? Lochabmessungen und Kantenprofile bei präzisen Werkzeug- und Stanzoperationen erreichen typischerweise ±0,002 Zoll (±0,05 mm) bei hochpräzisen Anwendungen. Die Toleranzen können jedoch je nach Materialdicke, Faserrichtung und Nähe zu umgeformten Merkmalen etwas großzügiger ausgelegt werden. So können sich beispielsweise Löcher in der Nähe von Biegekanten während der Umformung leicht verschieben.

Standardtoleranzen existieren aus gutem Grund – sie repräsentieren den optimalen Kompromiss, bei dem Herstellungseffizienz und funktionale Anforderungen zusammenkommen. Eine übermäßige Spezifikation von Toleranzen macht Teile nicht besser; sie macht sie lediglich teurer.

So legen Sie Präzisionsanforderungen fest

Eine wirksame Kommunikation der Toleranzanforderungen verhindert Missverständnisse, die zu abgelehnten Teilen oder überhöhten Angeboten führen. Bei der Erstellung Ihrer Anfrageunterlagen (RFQ) wird Klarheit zu Ihrem größten Vorteil.

Die Beziehung zwischen Toleranzanforderungen und Kosten folgt einem vorhersehbaren Muster: Eine Verschärfung der Toleranzen über Standardwerte hinaus erfordert zusätzliche Prozesskontrollen, häufigere Prüfungen, langsamere Produktionsgeschwindigkeiten und hochwertigere Werkzeugmaterialien. Jeder dieser Schritte treibt die Kosten nach oben. Hochgeschwindigkeits-Stanzoperationen werden bei steigenden Toleranzanforderungen weniger wirtschaftlich, da Geschwindigkeit und extrem hohe Präzision selten wirtschaftlich nebeneinander bestehen können.

Befolgen Sie diese bewährten Verfahren zur Spezifikation, um effektiv mit Herstellern von Stanzwerkzeugen zu kommunizieren:

- Identifizieren Sie wirklich kritische Maße: Nicht jede Abmessung Ihres Bauteils erfordert enge Toleranzen. Funktionsoberflächen, die mit anderen Komponenten zusammenpassen, benötigen Präzision. Nicht-kritische Bereiche können Standardtoleranzen akzeptieren, wodurch die Gesamtkosten gesenkt werden.

- Verwenden Sie GD&T, wenn angebracht: Geometrische Maß- und Toleranzangaben (GD&T) bieten eine präzise Sprache zur Kommunikation komplexer Anforderungen. Positions-Toleranzen, Ebenheitsangaben und Profilspezifikationen beseitigen Mehrdeutigkeiten.

- Datumsflächen klar angeben: Messungen benötigen Bezugspunkte. Definieren Sie, welche Flächen Ihre Bezugsstruktur bilden, damit die Fertiger wissen, wie Bauteile für die Prüfung eingespannt werden müssen.

- Werkstoffangaben einbeziehen: Toleranzfähigkeiten variieren je nach Werkstoff. Geben Sie genau die gewünschte Legierung und die erforderliche Temperatur an, damit die Fertiger erreichbare Genauigkeit kalkulieren können.

- Stückzahl der Produktion angeben: Eine Toleranz, die bei 10.000 Teilen problemlos eingehalten werden kann, stellt möglicherweise bei 10 Millionen Teilen eine Herausforderung dar. Die erwartete Stückzahl hilft den Fertigern bei der Bewertung der erforderlichen Prozessfähigkeit.

- Zwischen kritischen und Referenzmaßen unterscheiden: Markieren Sie wirklich kritische Maße ausdrücklich. Referenzmaße dienen der Fertigungshilfe, erfordern jedoch keine formale Prüfung.

Umweltfaktoren beeinflussen ebenfalls die Genauigkeit der Ergebnisse. Temperaturschwankungen führen zu Ausdehnung und Kontraktion der Materialien und wirken sich so auf die Messungen aus. Die Luftfeuchtigkeit beeinträchtigt die Schmierleistung und kann während der Verarbeitung zur Korrosion beitragen. Hersteller, die kontrollierte Umgebungsbedingungen aufrechterhalten, zeigen ihr Engagement für konsistente Ergebnisse – ein Aspekt, der bei der Bewertung potenzieller Lieferanten berücksichtigt werden sollte.

Das Verständnis dieser grundlegenden Toleranzkonzepte befähigt Sie, produktive Gespräche mit jedem Stanzwerkzeug-Hersteller zu führen. Sie erkennen, wenn die angegebenen Toleranzen Ihren tatsächlichen Anforderungen entsprechen – und wann Sie möglicherweise für eine Präzision bezahlen, die Sie gar nicht benötigen. Noch wichtiger ist: Sie wissen dann, welche richtigen Fragen zu stellen sind, wenn Spezifikationen und Preisangaben nicht übereinstimmen.

Toleranzfähigkeiten stellen nur eine Dimension der Herstellerqualifizierung dar. Genauso wichtig sind branchenspezifische Zertifizierungen und Qualitätsstandards, die die Fähigkeit eines Lieferanten belegen, die besonderen Anforderungen Ihres Sektors zu erfüllen.

Branchenspezifische Anwendungen und Zertifizierungsanforderungen

Nicht alle Hersteller von Stanzwerkzeugen arbeiten auf dem gleichen Niveau – und branchenspezifische Zertifizierungen offenbaren diese Realität schneller als jede Verkaufspräsentation. Wenn Ihre Stanzwerkzeuge für die Automobilindustrie die Spezifikationen der OEMs erfüllen müssen, wenn Ihre medizinischen Komponenten mit menschlichem Gewebe in Kontakt kommen oder wenn Ihre Luft- und Raumfahrtkomponenten extremen Bedingungen standhalten müssen, gewinnen plötzlich die scheinbar unübersichtlichen Zertifizierungsbezeichnungen enorm an Bedeutung. Doch welche Zertifizierungen weisen tatsächlich auf echte Leistungsfähigkeit hin, und welche stellen lediglich Mindestanforderungen dar?

Verschiedene Branchen stellen unterschiedliche Anforderungen an Werkzeugbauer, und das Verständnis dieser Unterschiede hilft Ihnen dabei, Lieferanten zu identifizieren, die tatsächlich für Ihre spezifische Anwendung qualifiziert sind. Wir betrachten im Folgenden, welche Anforderungen jeder bedeutende Sektor stellt, und wie Sie beurteilen können, ob ein Hersteller die geforderte Leistung tatsächlich erbringen kann.

Anforderungen an Werkzeuge für die Automobilindustrie und OEM-Standards

Die Automobilindustrie generiert mehr Nachfrage nach Stanzwerkzeugen als jeder andere Sektor; ihre Anforderungen spiegeln jahrzehntelange Optimierung der Lieferkette wider. Wenn Sie maßgeschneiderte Fertigungskapazitäten für metallische Stanzteile im Automobilbereich benötigen, dreht sich die Zertifizierungslandschaft um einen zentralen Standard: IATF 16949 .

IATF 16949 baut auf der Grundlage von ISO 9001 auf, ergänzt diese jedoch um branchenspezifische Anforderungen, die leistungsfähige Lieferanten von weniger qualifizierten Anbietern unterscheiden. Diese Zertifizierung verlangt fortgeschrittene Produktqualitätsplanung (APQP), Produktfreigabeprozesse für Serienteile (PPAP) sowie statistische Prozesskontrollverfahren, die von allen Lieferstufen innerhalb der OEM-Lieferkette gefordert werden.

Was bedeutet dies praktisch für Ihre Projekte im Bereich Automotive-Stanzwerkzeuge?

- Dokumentierte Prozessfähigkeit: Hersteller müssen nachweisen, dass ihre Prozesse konsistent die vorgegebenen Toleranzen einhalten – und nicht nur gelegentlich erreichen.

- Fokus auf vorbeugende Maßnahmen: Statt auf Fehler zu reagieren, verlangt die IATF 16949 die proaktive Identifizierung und Beseitigung potenzieller Fehlerursachen.

- Rückverfolgbarkeitssysteme: Jede Komponente, jede Materialcharge und jeder Prozessparameter muss während des gesamten Workflow für progressiv gestanzte Automobilkomponenten rückverfolgbar sein.

- Kennzahlen für kontinuierliche Verbesserung: OEMs erwarten messbare, jährlich steigende Verbesserungen hinsichtlich Qualität, Lieferzuverlässigkeit und Kostenleistung.

Progressive Präzisions-Metallstanzteile für Automobilanwendungen erfordern mehr als nur grundlegende Bearbeitungskapazitäten. Moderne OEMs erwarten von ihren Zulieferern, dass sie während der Werkzeugkonstruktion CAE-Simulationen einsetzen, um Materialfluss, Rückfederungskompensation und potenzielle Umformprobleme bereits vor dem ersten Stahlzuschnitt vorherzusagen. Dieser simulationsgestützte Ansatz reduziert die Anzahl der Probeneinstellungen drastisch und beschleunigt den Zeitraum bis zur Serienproduktion.

Hersteller, die in diese fortgeschrittenen Engineering-Kapazitäten investieren, erzielen durchgängig höhere Erstfreigaberaten – einige erreichen sogar 93 % oder mehr – was sich unmittelbar in schnellere Programmlaunches und geringere Entwicklungskosten niederschlägt. Für einen umfassenden Überblick über Automobil-Stanzwerkzeuge, die sowohl die IATF-16949-Zertifizierung als auch fortschrittliche Simulationsfähigkeiten kombinieren, erkunden Sie die spezialisierten Automobil-Stanzressourcen von qualifizierten Herstellern.

Präzisionsanforderungen im Medizin- und Luftfahrtbereich

Wenn die Anforderungen der Automobilindustrie streng erscheinen, so heben medizinische und luft- und raumfahrttechnische Anwendungen die Messlatte noch weiter an. Die Sicherheit von Patienten sowie flugkritische Leistungsanforderungen lassen keinen Raum für Kompromisse.

Herstellung medizinischer Geräte (ISO 13485)

Die regulatorische Konformität medizinischer Geräte verlangt von Herstellern die Implementierung von Qualitätsmanagementsystemen, die speziell für Anwendungen im Gesundheitswesen konzipiert sind. Gemäß branchenleitlinien von NSF betont die ISO 13485 die regulatorische Konformität und das Risikomanagement, um Sicherheit und Wirksamkeit medizinischer Geräte zu gewährleisten.

Wesentliche Unterschiede gegenüber allgemeinen Fertigungszertifizierungen umfassen:

- Integration des Risikomanagements: Die ISO 13485 verlangt eine Risikobewertung in allen Prozessen des Qualitätsmanagementsystems; präventive Maßnahmen sind zwingend als Eingaben in Managementbewertungen vorgesehen.

- Erhöhte Rückverfolgbarkeit: Für Komponenten implantierbarer Geräte sind Rückverfolgbarkeitssysteme erforderlich, die weit über die Standardanforderungen der Fertigung hinausgehen.

- Gesundheitsprotokolle für Personal: Maßnahmen zur Kontaminationseinschränkung sowie Verfahren zur persönlichen Hygiene werden verbindlich.

- Marktüberwachung: Systeme zur Erfassung von Felddaten, Untersuchung von Beschwerden und Meldung von unerwünschten Ereignissen an die zuständigen Aufsichtsbehörden.

Hersteller von Stanzwerkzeugen für medizinische Geräte müssen verstehen, dass die Dokumentationsanforderungen präskriptiver sind als in anderen Branchen. Design-History-Files, Device-Master-Records und Device-History-Records bilden eine umfassende Dokumentationskette, die von den Aufsichtsbehörden bei der Prüfung erwartet wird.

Luft- und Raumfahrtanwendungen (AS9100)

Die Luft- und Raumfahrtzertifizierung nach AS9100 berücksichtigt die besonderen Anforderungen flugkritischer Komponenten. Dieser Standard integriert die Anforderungen der ISO 9001 und ergänzt sie um luft- und raumfahrtbezogene Kontrollen für:

- Konfigurationsmanagement: Strenge Kontrolle von Konstruktionsänderungen und deren Dokumentation.

- Erstmusteraudit: Umfassende Verifizierung, dass Produktionsprozesse konsistent konforme Teile erzeugen können.

- Kontrollen spezieller Verfahren: Erweiterte Überwachung der Wärmebehandlung, Oberflächenveredelung und anderer kritischer Prozesse.

- Verhinderung von Fälschungen: Systeme zur Verhinderung des Eintritts nicht zugelassener Materialien in die Lieferkette.

ITD-Präzisionsstanzteile für die Luft- und Raumfahrt erfordern häufig Werkstoffe wie Titanlegierungen und spezielle Aluminiumsorten, deren Verarbeitung über das Fachwissen hinausgeht, das bei der Standard-Stahlstanzung üblich ist. Die Hersteller müssen Nachweise über ihre Materialhandhabungsprotokolle, Rückverfolgbarkeitssysteme und Prüfkapazitäten vorlegen, die speziell auf diese anspruchsvollen Werkstoffe zugeschnitten sind.

Zertifizierungsanforderungen nach Branche

Verwenden Sie beim Evaluieren von Stanzwerkzeug-Herstellern diesen Rahmen, um die Mindestanforderungen an Zertifizierungen zu identifizieren:

-

Automobil-OEM-Lieferkette:

- IATF 16949 (zwingend vorgeschrieben für direkte OEM-Zulieferer)

- ISO 9001 (Mindestanforderung für Zulieferer niedrigerer Stufen)

- Kundenspezifische Anforderungen (Ford Q1, GM BIQS usw.)

-

Komponenten für Medizinprodukte:

- ISO 13485 (unverzichtbar für den Marktzugang)

- Einhaltung der FDA 21 CFR Part 820 (für den US-Markt)

- Reinraum-Kapazitäten (für bestimmte Geräteklassen)

-

Luft- und Raumfahrt und Verteidigung:

- AS9100 (Standardanforderung)

- Nadcap-Akkreditierung (für besondere Verfahren)

- ITAR-Einhaltung (für Verteidigungsanwendungen)

-

Elektronik und allgemeiner Industriebereich:

- ISO 9001 (Grundvoraussetzung)

- Branchenspezifische Anforderungen variieren je nach Kunde

- RoHS-/REACH-Einhaltung für relevante Märkte

Zertifizierungen stellen eine grundlegende Qualifikation dar, garantieren jedoch keine Leistung. Wie Lieferkettenexperten betonen, stellen Qualitätszertifizierungen – etwa die von der ISO vergebenen – eine der einfachsten Möglichkeiten dar, Qualitätssicherung zu identifizieren; pünktliche Lieferung, erfahrene Teams und Kundenservice-Kapazitäten sind jedoch ebenso wichtig.

Wenn Sie Angebote anfordern, fragen Sie potenzielle Lieferanten nicht nur nach ihren Zertifizierungen, sondern auch nach ihrer konkreten Erfahrung in Ihrer spezifischen Branche. Ein Hersteller mit einer ISO-13485-Zertifizierung über fünf Jahre und Dutzenden Kunden aus dem Bereich Medizinprodukte bietet eine andere Sicherheitsgarantie als ein neu zertifizierter Hersteller mit nur minimaler Erfahrung in medizinischen Projekten.

Das Verständnis der Zertifizierungsanforderungen hilft Ihnen, qualifizierte Lieferanten schnell zu filtern. Doch Zertifizierungen erscheinen nicht auf Rechnungen – Kostenfaktoren hingegen schon. Wir betrachten daher die eigentlichen Preis treibenden Faktoren für Stanzwerkzeuge sowie die intelligente Bewertung von Angeboten.

Kostenfaktoren und wie man Herstellerangebote bewertet

Hier ist die unbequeme Wahrheit, über die die meisten Hersteller von Stanzwerkzeugen nicht offen sprechen: Das Angebot über 50.000 US-Dollar auf Ihrem Schreibtisch könnte ein echtes Schnäppchen sein – oder aber reiner Raubüberfall. Das Problem? Solange Sie nicht verstehen, was die Kosten für Stanzwerkzeuge tatsächlich bestimmt, können Sie den Unterschied nicht erkennen. Zwei Angebote für scheinbar identische Werkzeuge können um 50 % oder mehr voneinander abweichen – und beide Lieferanten könnten ihre Preise durchaus fair kalkuliert haben, basierend auf ihren jeweiligen Ansätzen.

Die Wirtschaftlichkeit von Stanzwerkzeugen funktioniert anders als bei den meisten Fertigungsprodukten. Ihre anfängliche Werkzeuginvestition stellt nur einen Teil eines weitaus größeren finanziellen Gesamtbildes dar, das sich über Jahre der Serienfertigung hinweg entfaltet. Werfen wir gemeinsam einen Blick hinter den Vorhang darauf, was die Preisgestaltung wirklich bestimmt – und wie Sie Angebote wie ein Brancheninsider bewerten.

Wesentliche Kostenfaktoren bei der Herstellung von Stanzwerkzeugen

Wenn Hersteller von Stanzwerkzeugen Ihr Angebot berechnen, berücksichtigen sie mehrere Faktoren, die auf komplexe Weise miteinander interagieren. Das Verständnis dieser Einflussfaktoren hilft Ihnen einzuschätzen, wo Ihr Projekt im Kosten-Spektrum liegt – und wo Sie möglicherweise Einfluss nehmen können, um Kosten zu optimieren.

Komplexität und Gestaltungsanspruch

Die Geometrie des Bauteils wirkt sich stärker auf die Kosten für Stanzwerkzeuge aus als jeder andere Faktor. Einfache Ausschneidprozesse erfordern geradeaus konzipierte Werkzeuge, während Teile mit mehreren Biegevorgängen, Umformungen und engen Merkmalen fortschreitende Werkzeuge mit zahlreichen Stationen benötigen. Gemäß branchenübliche Kostenanalyse , fügt jedes zusätzliche Merkmal – Löcher, Schlitze, geprägte Details oder umgeformte Laschen – Komplexität zum Werkzeugdesign hinzu, beschleunigt den Verschleiß des Werkzeugs und erhöht die Wartungskosten.

Berücksichtigen Sie, wie sich die Komplexität durch Ihr Design vervielfacht:

- Anzahl der Arbeitsgänge: Jeder Umform-, Durchstoch- oder Biegeschritt erfordert eine eigene Werkzeugstation, was die Werkzeuggröße und den Aufwand für Konstruktionsarbeiten erhöht.

- Geometrische Schwierigkeit: Komplexe Kurven, scharfe innere Ecken und tiefe Tiefungen erfordern eine anspruchsvollere Bearbeitung und längere Erprobungsphasen.

- Toleranzaufsummierung: Teile mit mehreren kritischen Abmessungen im Verhältnis zueinander erfordern eine Präzisionsfertigung, die bei einfachen Teilen nicht notwendig ist.

Physische Größe und Pressenanforderungen

Größere Werkzeuge erfordern mehr Rohmaterial, längere Bearbeitungszeiten und größere Pressen – alles Faktoren, die die Kosten in die Höhe treiben. Ein Stanzwerkzeug für einen kleinen elektrischen Stecker könnte bequem in Ihre Hand passen, während Stanzwerkzeuge für Karosserieteile von Kraftfahrzeugen mehrere Tonnen wiegen können. Über die reinen Materialkosten hinaus schränkt überdimensionierte Werkzeugtechnik die Zahl der Hersteller ein, die überhaupt ein Angebot für Ihr Projekt abgeben können, was möglicherweise den Wettbewerbsdruck verringert.

Einfluss der Werkstoffauswahl

Wie bereits in unserer früheren Diskussion zu Werkzeugstählen erläutert, beeinflussen die Materialien für Werkzeugeinsätze die Preise erheblich. Standard-Werkzeugstahl ist günstiger als Premium-Qualitäten, und Hartmetalleinsätze für hochbeanspruchte Bereiche verursachen zusätzliche erhebliche Kosten. Doch hier liegt der Kompromiss, den viele Käufer übersehen: Günstigere Materialien bedeuten oft häufigeren Wartungsaufwand und einen früheren Austausch des Werkzeugs – was sich im Laufe der gesamten Produktionslebensdauer möglicherweise als teurer erweist.

Toleranzanforderungen

Erinnern Sie sich an unsere Diskussion zur Präzision? Diese Toleranzvorgaben wirken sich unmittelbar auf Ihre Kosten aus. Für die Metallstanzen benötigte Werkzeuge, die eine Genauigkeit von ±0,001" gewährleisten, erfordern präzisere Bearbeitung, zusätzliche Prüfschritte und hochwertigere Komponenten im Vergleich zu Werkzeugen mit der Standardgenauigkeit von ±0,005". Bevor Sie eng tolerierte Maße festlegen, stellen Sie sich folgende Frage: Erfordert meine Anwendung diese Präzision tatsächlich?

Erwartete Produktionsmengen

Hier wird die Wirtschaftlichkeit des Stanzens wirklich interessant. Höhere erwartete Produktionsmengen rechtfertigen robustere – und teurere – Werkzeugkonstruktionen. Ein Werkzeug zur jährlichen Fertigung von 100.000 Teilen erfordert eine andere Konstruktion als eines, das für 10 Millionen Teile pro Jahr ausgelegt ist. Zulieferer berücksichtigen die erwartete Werkzeuglebensdauer bei ihren Materialauswahl, Wartungsvereinbarungen und ihrem gesamten Konstruktionsansatz.

Zeitdruck bei der Lieferung

Standardlieferzeiten von 8–12 Wochen ermöglichen es Herstellern, effizient zu planen und Zusatzkosten zu vermeiden. Eilbestellungen? Mit Aufschlägen von 15–25 % bei moderater Beschleunigung ist zu rechnen; bei echten Notfällen steigen diese auf 50 % oder mehr. Frühzeitige Planung spart buchstäblich Geld.

Bewertung von Angeboten mehrerer Hersteller

Sie haben drei Angebote für Ihr Stanzwerkzeug-Projekt eingeholt. Die Preise liegen zwischen 35.000 und 65.000 US-Dollar. Wie können Sie diesen Preisrahmen einordnen? Beginnen Sie damit, zu erkennen, dass Sie keine vergleichbaren Angebote gegenüberstellen – es sei denn, Sie gehen tiefer ins Detail.

Folgende Punkte sollten Sie bei der Bewertung der Angebote prüfen:

- Werkzeugspezifikationen: Welche Werkzeugstahlqualitäten sind spezifiziert? Sind Verschleißteile austauschbar? Ist Hartmetall dort enthalten, wo es zweckmäßig ist?

- Erwartete Werkzeuglebensdauer: Wie viele Teile sollte dieser Werkzeugstempel vor einer umfangreichen Wartung herstellen? Hochwertige Werkzeuge können mehr als 1.000.000 Zyklen erreichen, bevor eine wesentliche Überholung erforderlich ist.

- Eingeschlossene Leistungen: Umfasst das Angebot die Erprobung, die Erstbemusterungsprüfung und Musterbauteile? Diese Posten können erhebliche Zusatzkosten verursachen, falls sie nicht enthalten sind.

- Garantiebedingungen: Welche Fehler oder Leistungsprobleme übernimmt der Hersteller als Gewährleistung?

- Wartungsvereinbarungen: Sind Ersatz-Verschleißteile im Lieferumfang enthalten? Wie sieht der vorgesehene Wartungsplan aus?

- Versteckte Kosten: Sind Versand, Verpackung, Konstruktionsänderungen und Produktionsunterstützung im Preis enthalten oder werden sie gesondert berechnet?

Die Beziehung zwischen den anfänglichen Werkzeugkosten und der langfristigen Kosten pro Teil verdient besondere Aufmerksamkeit. Ein Werkzeug mit Anschaffungskosten von 50.000 USD, das Teile zu je 0,50 USD herstellt, kann insgesamt einen höheren Wert liefern als ein Werkzeug für 35.000 USD, das Teile zu je 0,60 USD produziert – insbesondere bei hohen Stückzahlen. Führen Sie die Berechnung über Ihre erwartete Produktionsmenge durch, bevor Sie sich allein auf den Werkzeugpreis fixieren.

Fragen, die Sie jedem Lieferanten stellen sollten

Rüsten Sie sich mit diesen Fragen aus, wenn Sie Angebote von Herstellern für Stanzwerkzeuge prüfen:

- Welche Werkzeugstahlqualitäten geben Sie für Stempel und Werkzeugkomponenten vor?

- Nach wie vielen Zyklen sollte dieses Werkzeug eine umfangreiche Wartung benötigen?

- Wie hoch ist Ihre Erstbelegungs-Abnahmerate bei Werkzeugen vergleichbarer Komplexität?

- Sind Probelaufkosten und Musterbauteile in diesem Angebot enthalten?

- Welche technische Unterstützung bieten Sie während des Hochlaufs der Serienfertigung?

- Wie gehen Sie mit Konstruktionsänderungen nach Beginn des Werkzeugbaus um?

- Welche Ersatzkomponenten empfehlen Sie, auf Lager zu halten?

Achten Sie auf Warnsignale: Ein extrem niedriger Preis kann auf Missverständnisse hinsichtlich der Anforderungen, unzureichende Investitionen in Werkzeuge oder mangelnde Erfahrung mit Ihrer Anwendung hinweisen. Branchenveteranen weisen darauf hin, dass Kosteneinsparungen bei Werkzeugen und Werkzeugkonstruktion sich typischerweise durch Produktionsprobleme, Qualitätsmängel und vorzeitigen Werkzeugverschleiß negativ auswirken.

Der ideale Investitionsbereich für die Herstellung von Stanzwerkzeugen stellt ein Gleichgewicht zwischen den anfänglichen Kosten sowie der Produktionseffizienz, dem Wartungsaufwand und der erwarteten Werkzeuglebensdauer dar. Sobald Sie das gesamte Kostenbild verstehen, können Sie Entscheidungen treffen, die den Gesamtwert optimieren – statt lediglich das günstigste Angebot anzustreben.

Nachdem die grundlegenden Kostenaspekte geklärt sind, sind Sie nun bereit, dieses Wissen praktisch anzuwenden – beginnend mit der Vorbereitung einer erfolgreichen Zusammenarbeit mit Ihrem ausgewählten Hersteller.

Erfolgreiche Zusammenarbeit mit Stanzwerkzeug-Herstellern

Sie haben Angebote bewertet, Kostenfaktoren verstanden und qualifizierte Hersteller für Stanzwerkzeuge mit fortschreitendem Werkzeuggang für Ihr Projekt identifiziert. Nun folgt die Phase, die reibungslose Projekteinführungen von frustrierenden Verzögerungen trennt: die tatsächliche Zusammenarbeit mit Ihrem ausgewählten Zulieferer. Die Qualität Ihrer Zusammenarbeit wirkt sich unmittelbar auf die Leistungsfähigkeit der Werkzeuge, die Einhaltung der Zeitpläne und letztlich auf Ihren Produktionserfolg aus.

Stellen Sie sich Ihre Beziehung zu einem Hersteller von Stanzwerkzeugen als Partnerschaft statt als reinen Geschäftsabschluss vor. Die erfolgreichsten Projekte zeichnen sich durch frühzeitige technische Einbindung, klare Dokumentation und eine kontinuierliche Kommunikation während der gesamten Entwicklungsphase aus. Im Folgenden erfahren Sie genau, welche Unterlagen Sie vorbereiten müssen und wie Sie effektiv von der ersten Kontaktaufnahme bis zur Freigabe für die Serienproduktion zusammenarbeiten können.

Vorbereitung Ihres Anfragepakets (RFQ)

Bevor Sie sich an einen Lieferanten für fortschrittliche Stanzwerkzeuge und Stanzen wenden, investieren Sie Zeit in die Erstellung eines umfassenden Angebotsanforderungspakets (RFQ). Unvollständige RFQs führen zu ungenauen Angeboten, Missverständnissen bezüglich des Leistungsumfangs und Projektdelays, die alle Beteiligten frustrieren. Welche Unterlagen sollte Ihr Paket enthalten?

Befolgen Sie diese Checkliste, um ein vollständiges RFQ-Paket vorzubereiten:

- Endgültige CAD-Dateien: Stellen Sie 3D-Modelle in allgemein akzeptierten Formaten bereit (STEP, IGES oder native CAD-Dateien). Geben Sie die aktuelle Änderungsstandnummer an und bestätigen Sie, dass es sich dabei um freigegebene oder nahezu endgültige Geometrie handelt.

- Detaillierte 2D-Zeichnungen mit GD&T: Die Zeichnungen müssen kritische Abmessungen, Toleranzen, Bezugssysteme und Anforderungen an die Oberflächenbeschaffenheit eindeutig angeben. Wie von wichtigen OEM-Werkzeugnormen vorgeschrieben, müssen Lieferanten vor Beginn der Werkzeugkonstruktion und -fertigung freigegebene Daten mit korrekter geometrischer Produktspezifikation (GD&T) erhalten.

- Materialbeschreibung: Geben Sie die genaue Legierung, den Temperzustand, die Dicke sowie eventuelle Beschichtungsanforderungen an. Die Materialeigenschaften beeinflussen maßgeblich die Werkzeugkonstruktion und die erzielbaren Toleranzen.

- Jährliche Volumenprognosen: Teilen Sie realistische Volumenerwartungen über die gesamte Programmlaufzeit mit. Für hochvolumige Stanzteile rechtfertigen sich andere Werkzeuginvestitionen als für Niedervolumenanwendungen.

- Zielkalkulation: Falls Sie Budgetbeschränkungen haben, kommunizieren Sie diese bitte von Anfang an. Dadurch können Lieferanten Konstruktionsanpassungen oder alternative Lösungsansätze vorschlagen, die Ihren wirtschaftlichen Rahmenbedingungen entsprechen.

- Zeitliche Anforderungen: Geben Sie Ihre Zieltermine für die Fertigstellung der Werkzeuge, die Abnahme der ersten Muster und den Produktionsstart an. Beachten Sie dabei etwaige verbindliche Fristen, die durch Kundenfreigaben oder marktbedingte Zeitfenster vorgegeben sind.

- Anforderungen an Qualität und Zertifizierung: Nennen Sie die anzuwendenden Normen (z. B. IATF 16949, ISO 13485) sowie alle kundenspezifischen Anforderungen, die erfüllt werden müssen.

- Sekundäre Operationen: Listen Sie alle nachfolgenden Bearbeitungsschritte nach dem Stanzen auf – z. B. Schweißen, Beschichten oder Wärmebehandlung –, da diese möglicherweise Auswirkungen auf die Werkzeugkonstruktionsentscheidungen haben.

Fehlt auch nur eines dieser Elemente, müssen Lieferanten Annahmen treffen, die möglicherweise nicht Ihren Erwartungen entsprechen. Eine vollständige Dokumentation ermöglicht präzise Angebote und verhindert kostspielige Überraschungen während der Entwicklung.

Zusammenarbeitsbest Practices für erfolgreiche Projekte

Sobald Sie Ihr Stanzwerkzeug und den passenden Matrizenpartner ausgewählt haben, beginnt die eigentliche Arbeit. Wie Sie während der Phasen Konstruktion, Bau und Erstversuch zusammenarbeiten, entscheidet darüber, ob Ihre Werkzeuge reibungslos in Betrieb genommen werden oder ob sie sich durch eine verlängerte Fehlersuche kämpfen müssen.

Frühzeitige Einbindung des Engineering

Der größte Fehler, den Käufer machen? Den Werkzeugbauer erst einzubeziehen, wenn die Konstruktionsunterlagen bereits endgültig festgelegt sind. Eine frühzeitige technische Einbindung – bereits während Ihrer Produktentwicklungsphase – erschließt Möglichkeiten, die verschwinden, sobald die Geometrie endgültig festgelegt ist.

Nach richtlinien für die Konstruktionsgerechtheit ein Verständnis dafür, wie Blech auf Umformprozesse reagiert, sollte Ihre Konstruktionsentscheidungen leiten. Merkmale wie Biegeradien, Lochpositionen relativ zu Biegungen sowie Berücksichtigung der Faserrichtung wirken sich sämtlich sowohl auf die Bauteilqualität als auch auf die Werkzeugkomplexität aus.

Erfahrene Konstrukteure für Stanzwerkzeuge mit fortschreitendem Werkzeuglauf können Vereinfachungen identifizieren, die die Werkzeugkosten senken, ohne die Funktion des Bauteils zu beeinträchtigen. Sie weisen auf mögliche Umformprobleme hin, empfehlen Entlastungsmerkmale zur Vermeidung von Rissen und schlagen Toleranzanpassungen vor, wo die Spezifikationen über die funktionalen Anforderungen hinausgehen. Dieser kollaborative Ansatz – manchmal auch als gleichzeitige Konstruktion (Concurrent Engineering) bezeichnet – reduziert in der Regel sowohl die Werkzeugkosten als auch die Entwicklungszeit.

Hersteller mit Möglichkeiten zum Rapid Prototyping – einige liefern Musterbauteile bereits innerhalb von nur fünf Tagen – ermöglichen die Validierung des Designs, bevor in die Serienfertigungswerkzeuge investiert wird. Dieser iterative Ansatz erfasst Probleme frühzeitig, wenn Korrekturen nur einige Hundert statt mehrere Tausend Euro kosten.

Klare Kommunikationsprotokolle festlegen

Definieren Sie, wie Informationen zwischen Ihrer Organisation und dem Lieferanten für fortschreitende Metallstanzteile ausgetauscht werden:

- Benennen Sie zentrale Ansprechpartner: Beide Seiten sollten klare Ansprechpartner für technische Fragen, kaufmännische Angelegenheiten sowie Terminaktualisierungen benennen.

- Legen Sie den Zeitabstand für Fortschrittsberichte fest: Wöchentliche Updates während aktiver Fertigungsphasen halten Projekte auf Kurs und machen Probleme frühzeitig sichtbar, bevor sie zu Krisen werden.

- Dokumentieren Sie alle Entscheidungen: E-Mail-Bestätigungen für mündliche Vereinbarungen verhindern Missverständnisse. Änderungen des Umfangs, des Zeitplans oder der Spezifikationen erfordern eine schriftliche Bestätigung.

- Nehmen Sie an Design-Reviews teil: OEM-Werkzeugstandards verlangen in der Regel die Freigabe durch den Zulieferer in den Phasen 0 % (Streifenlayout) und 50 % (Werkzeugkonstruktion). Nehmen Sie diese Reviews ernst – Probleme in der CAD-Phase zu erkennen, ist deutlich kostengünstiger, als sie erst im gehärteten Stahl zu entdecken.

Verstehen Sie realistische Zeitplanerwartungen

Komplexe fortschreitende Werkzeuge benötigen typischerweise 12 bis 16 Wochen vom Auftrag bis zur produktionsreifen Werkzeugausführung. Dieser Zeitraum umfasst Konstruktion, Beschaffung der Werkstoffe, Bearbeitung, Wärmebehandlung, Montage, Probelauf und Validierung. Eine Beschleunigung einer beliebigen Phase birgt Risiken, die sich in den nachfolgenden Phasen verstärken.

Was beeinflusst die zeitliche Variabilität?

- Formenkomplexität: Mehr Stationen bedeuten mehr Komponenten, die konstruiert, bearbeitet und eingepasst werden müssen.

- Materialverfügbarkeit: Spezialwerkzeugstähle können längere Beschaffungsfristen erfordern.

- Probelauf-Iterationen: Erste Muster erreichen selten die Perfektion. Planen Sie 2–3 Versuchsläufe, um die Umformparameter zu optimieren und die Zeitsteuerung zu verfeinern.

- Freigabeprozesse: Ihre internen PPAP-Anforderungen sowie Kundenfreigaben verlängern die Gesamtzeit über den Abschluss der physischen Werkzeugherstellung hinaus.

Entwicklungsteams, die umfassende Spritzgusswerkzeug-Design-Dienstleistungen und CAE-Simulationen nutzen, verkürzen die Entwicklungszyklen systematisch, indem sie Probleme bereits vor Beginn der Versuchsläufe identifizieren und beheben. Dieser simulationsgestützte Ansatz – kombiniert mit Expertise in kosteneffizienter Werkzeugfertigung nach OEM-Standards – ermöglicht eine schnellere Markteinführung und höhere Erfolgsraten bei der Erstfreigabe. Für Projekte mit beschleunigten Zeitplänen und strengen Qualitätsanforderungen empfehlen wir die umfassenden Konstruktions- und Fertigungskapazitäten von Herstellern mit Spezialisierung auf Automobilanwendungen.

Planen Sie Produktionsunterstützung ein

Ihre Beziehung zu Herstellern von Progressivwerkzeugen sollte nicht mit der Auslieferung des Werkzeugs enden. Vereinbaren Sie Erwartungen an die laufende Unterstützung:

- Ausbildung: Wird der Lieferant Ihre Pressenbediener im korrekten Umgang mit und der Einrichtung des Werkzeugs schulen?

- Ersatzkomponenten: Welche Verschleißteile sollten Sie vor Ort lagern, um Ausfallzeiten zu minimieren?

- Wartungspläne für vorbeugende Instandhaltung: In welchen Intervallen und nach welchen Verfahren wird Ihr Werkzeug optimal funktionieren?

- Unterstützung bei Konstruktionsänderungen: Wie werden Konstrukturänderungen nach Produktionsbeginn gehandhabt?

Die besten Partnerschaften betrachten Werkzeuge als langfristiges Anlagegut, das kontinuierliche Aufmerksamkeit erfordert – und nicht als einmaligen Kauf. Lieferanten, die ihre Arbeit mit lebenslangen Garantien und einer schnellen Serviceleistung absichern, zeigen Vertrauen in ihre handwerkliche Qualität – und ihr Engagement für Ihren Produktionserfolg.

Mit diesen Vorbereitungsstrategien und Kooperationspraktiken sind Sie bestens gerüstet, um effektiv mit jedem qualifizierten Stanzwerkzeug-Hersteller zusammenzuarbeiten. Das Wissen, das Sie durch diesen Leitfaden erworben haben – von Werkzeugtypen und Materialien über Toleranzen, Zertifizierungen bis hin zu Kostenfaktoren – verwandelt Sie vom passiven Käufer in einen informierten Partner, der in der Lage ist, erfolgreiche Werkzeugprojekte vom Konzept bis zur Serienproduktion zu steuern.

Häufig gestellte Fragen zu Stanzwerkzeug-Herstellern

1. Was ist ein Werkzeug in der Fertigung und wie funktioniert es?

Ein Stanzwerkzeug ist ein präzisionsgefertigtes Werkzeug, das flache Blechplatten mittels kontrollierter Kraft in dreidimensionale Komponenten umformt. Es besteht aus zwei Hauptkomponenten: einem Stempel und einer Matrizenhöhle. Wenn eine Presse den Stempel in das über der Matrizenhöhle positionierte Blech drückt, nimmt das Material exakt die Form an, die in die Werkzeuggeometrie eingearbeitet wurde. Mit diesen Werkzeugen können Hersteller hochvolumige, präzise Komponenten mit bemerkenswerter Wiederholgenauigkeit fertigen; die Toleranzen liegen dabei häufig im Bereich von Tausendsteln eines Inches.

2. Welche verschiedenen Arten von Stanzwerkzeugen gibt es und wann sollte jeweils welche eingesetzt werden?

Die vier wichtigsten Werkzeugtypen umfassen Fortschrittswerkzeuge für die Serienfertigung (100.000+ Teile) mit einer Produktionsgeschwindigkeit von 300–1.500+ Teilen pro Minute; Verbundwerkzeuge für flache Teile mittlerer bis hoher Stückzahlen, bei denen mehrere Operationen gleichzeitig ausgeführt werden müssen; Transfervorrichtungen für komplexe Geometrien und Tiefziehungen, bei denen die Blechrohlinge zwischen den Stationen weitertransportiert werden; sowie Einhubwerkzeuge für Prototypenfertigung und Kleinserien. Die Auswahl hängt von der geplanten Produktionsmenge, der Komplexität des Bauteils, den Toleranzanforderungen und den Budgetvorgaben ab.

3. Wie hoch sind die Kosten für Stanzwerkzeuge und welche Faktoren beeinflussen den Preis?

Die Kosten für Stanzwerkzeuge variieren erheblich je nach Komplexität, Größe, Werkstoffauswahl, Toleranzanforderungen, erwartetem Produktionsvolumen und Lieferzeit. Wichtige Kostentreiber sind die Anzahl der Umformoperationen, die geometrische Schwierigkeit, die spezifizierten Werkzeugstahlqualitäten sowie die erwartete Werkzeuglebensdauer. Angebote für vergleichbare Projekte können zwischen verschiedenen Herstellern aufgrund unterschiedlicher Materialauswahl und ingenieurtechnischer Ansätze um 50 % oder mehr variieren. Vergleichen Sie stets die Werkzeug-Spezifikationen, die Gewährleistungsbedingungen und die inkludierten Leistungen – und konzentrieren Sie sich nicht ausschließlich auf den einmaligen Anschaffungspreis.

4. Welche Zertifizierungen sollten Hersteller von Stanzwerkzeugen besitzen?

Die erforderlichen Zertifizierungen hängen von Ihrer Branche ab. Automobil-OEM-Zulieferer benötigen die IATF-16949-Zertifizierung, die eine fortgeschrittene Produktqualitätsplanung und statistische Prozesskontrolle vorschreibt. Für die Herstellung medizinischer Geräte ist die ISO-13485-Zertifizierung mit erweiterter Rückverfolgbarkeit und Risikomanagement erforderlich. Luft- und Raumfahrtanwendungen verlangen die AS9100-Zertifizierung mit strenger Konfigurationsverwaltung und Erstbemusterungsprüfung. Für allgemeine industrielle Anwendungen gilt in der Regel die ISO-9001-Zertifizierung als Basisstandard. Fortgeschrittene Fertigungsunternehmen nutzen zudem CAE-Simulationsfähigkeiten, um höhere Erstfreigaberaten zu erreichen.

5. Was sollte ich in meiner Anfrage (RFQ) an Stanzwerkzeug-Hersteller enthalten?

Ein umfassendes RFQ-Paket sollte fertiggestellte CAD-Dateien in universellen Formaten, detaillierte 2D-Zeichnungen mit GD&T-Spezifikationen, genaue Werkstoffangaben einschließlich Legierung und Temperaturzustand, jährliche Mengenprognosen, Zielpreise sowie Zeitplananforderungen, anzuwendende Qualitätszertifizierungen und sämtliche Anforderungen an Nachbearbeitungsschritte enthalten. Vollständige Dokumentation ermöglicht präzise Angebote und verhindert kostspielige Überraschungen während der Entwicklung. Die frühzeitige Einbindung von Konstrukteuren bereits in der Produktentwicklungsphase kann sowohl die Werkzeugkosten als auch die Entwicklungszeit reduzieren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —