Metallpresswerkzeuge entschlüsselt: Vom Rohstahl zu präzisen Bauteilen

Was sind Metall-Pressformen und wie funktionieren sie?

Haben Sie sich jemals gefragt, wie Hersteller Tausende identischer Metallteile mit bemerkenswerter Präzision fertigen? Die Antwort liegt in Metall-Pressformen – spezialisierten Werkzeugen, die flaches Blech in alles verwandeln, von Automobilkomponenten bis hin zu Gehäusen für Elektronik.

Einfach ausgedrückt sind Metall-Pressformen präzisionsgefertigte Werkzeuge, die bei Stanzvorgängen zum Formen, Schneiden oder Umformen von Blech in bestimmte Konfigurationen eingesetzt werden. Laut Branchenexperten von Der Blechverarbeiter , ist eine Stanzform „ein spezielles, einmaliges Präzionswerkzeug, das Blech in die gewünschte Form oder Kontur schneidet und umformt.“ Diese Werkzeuge variieren stark in ihrer Größe – von winzigen Formen, die bequem in die Hand passen und für Mikroelektronik verwendet werden, bis hin zu riesigen 20-Fuß-Strukturen für Karosserieteile von Automobilen.

Wenn Sie nach einer hochwertigen Stanzform zum Kauf suchen, ist es entscheidend, zu verstehen, wie diese Werkzeuge funktionieren, um die richtige Wahl für Ihre Fertigungsanforderungen zu treffen.

Die Grundlagen der Stanzform-Operationen

Stellen Sie sich vor, Sie legen einen Keksausstecher auf Teig und drücken ihn herab. Stanzformen arbeiten nach einem ähnlichen Prinzip, jedoch mit deutlich größerer Kraft und Präzision. Die Form arbeitet zusammen mit einer Pressmaschine, die die erforderliche Kraft bereitstellt – manchmal mit bis zu 1.500 Hubzyklen pro Minute.

So verläuft jeder Presszyklus: Der Pressstößel fährt abwärts und bewegt die oberen Formteile auf das Blech, das auf dem unteren Formabschnitt positioniert ist. Dadurch wird das Material entweder durchtrennt, in Form gebogen oder beides gleichzeitig. Das Stanzen gilt als Kaltumformungsverfahren, d. h., es wird absichtlich keine externe Wärme zugeführt. Durch Reibung beim Schneiden und Umformen entsteht jedoch so viel Wärme, dass die fertigen Teile die Formen oft deutlich erwärmt verlassen.

Die erforderliche Kraft hängt von der Materialdicke, der Art der Bearbeitung und der Komplexität des Bauteils ab. Schneidvorgänge belasten das Metall bis an seine Versagensgrenze und erzeugen charakteristische Kantenbedingungen, die erfahrene Bediener wie eine Unterschrift lesen können.

Verständnis der Beziehung zwischen Stempel und Matrize

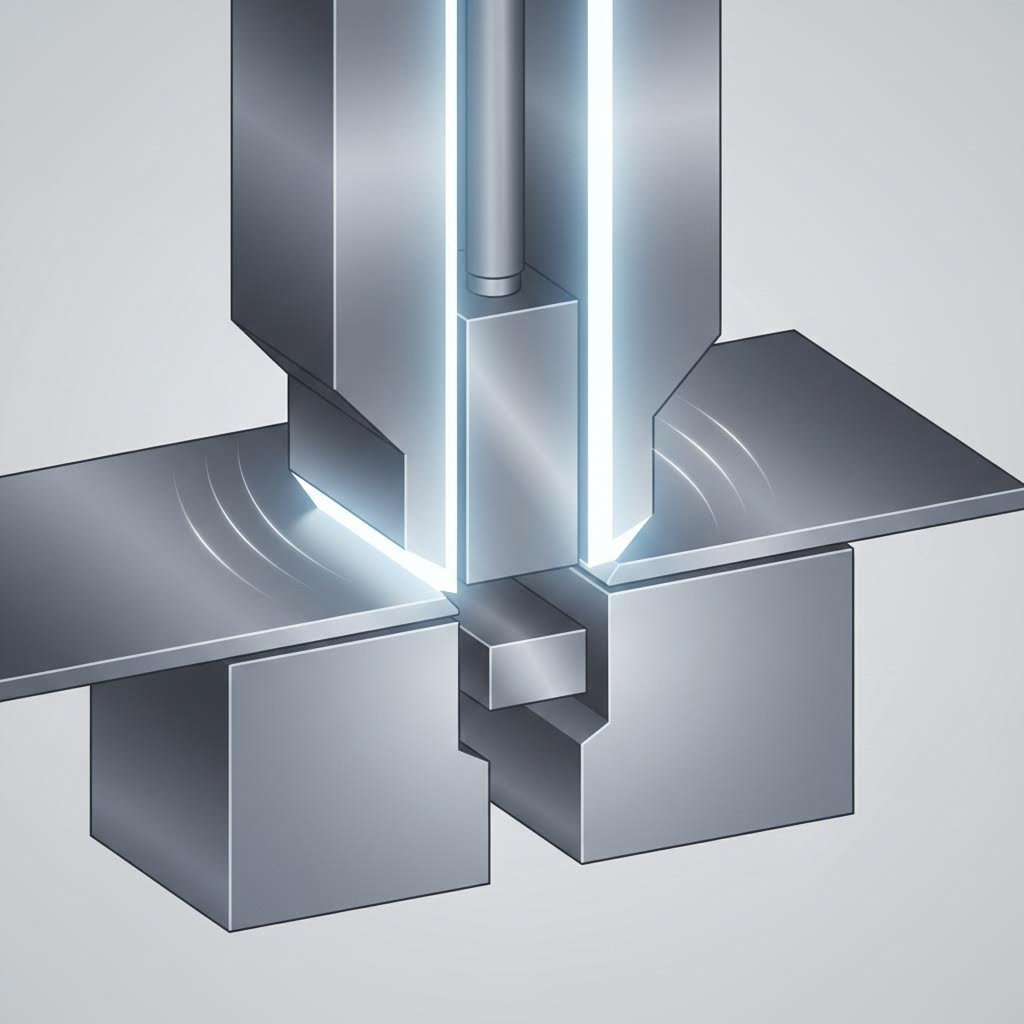

Die Beziehung zwischen Stempel und Matrize ist für jeden Presswerkzeug-Vorgang grundlegend. Stellen Sie sich beide als zwei Hälften eines Präzisionspuzzles vor, die perfekt zusammenarbeiten müssen.

Der Stempel fungiert als männliche Komponente – ein gehärtetes Werkzeug, das in das Werkstückmaterial eindringt oder es durchstößt. Die Matrize wirkt als weibliche Komponente und stellt den Hohlraum oder die gegenüberliegende Fläche bereit, die das Metall formt, sobald der Stempel mit ihm in Kontakt kommt. Der geringe Spalt zwischen diesen beiden Komponenten, als Schneidspalt bezeichnet, ist entscheidend. Dieser Spalt wird üblicherweise als Prozentsatz der Materialdicke angegeben, wobei für Standard-Schneidvorgänge etwa 10 Prozent am gebräuchlichsten sind.

Beim Kauf einer Stanzform sollten Sie immer überprüfen, ob die Spielweiten zwischen Stempel und Stanzform Ihren spezifischen Materialanforderungen entsprechen.

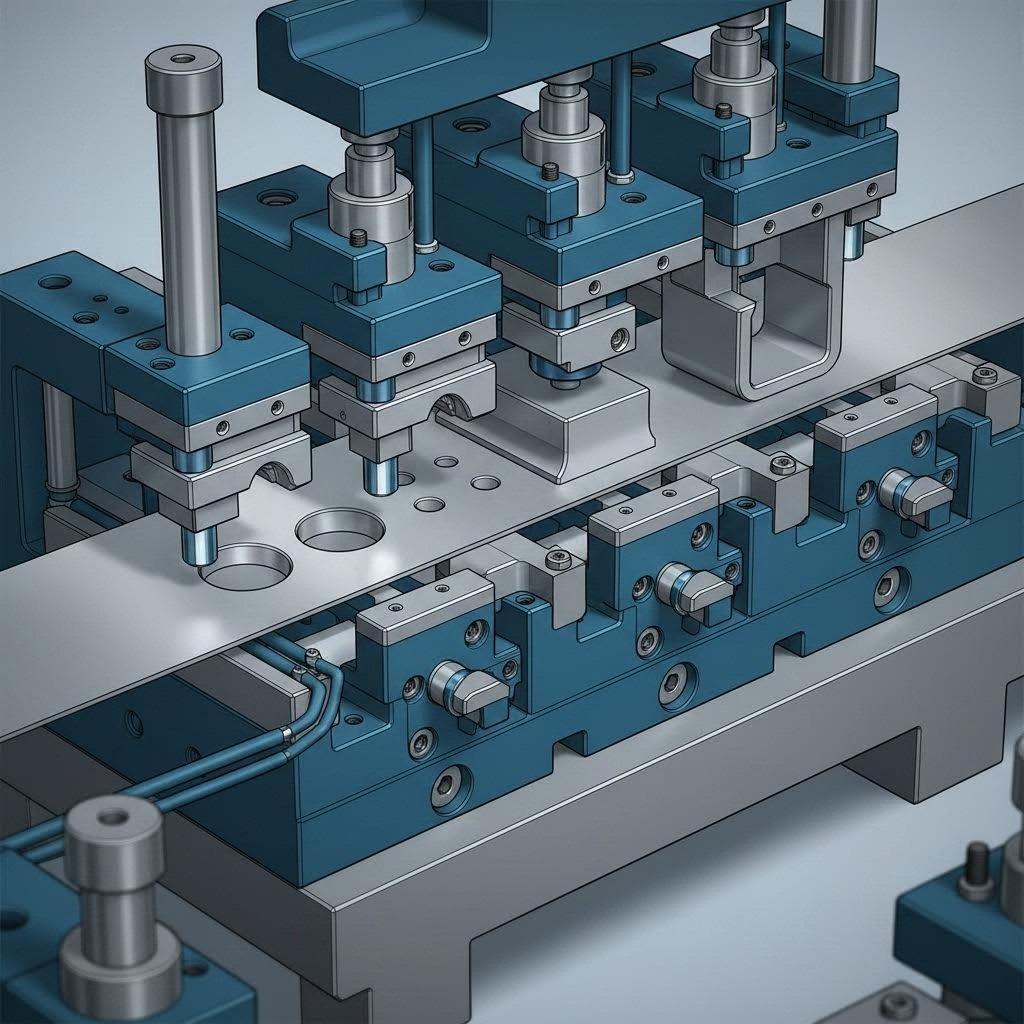

Jede funktionstüchtige Stanzform für eine Presse beruht auf mehreren Kernkomponenten, die harmonisch zusammenarbeiten:

- Stempel: Das männliche Schneid- oder Umformwerkzeug, das die Kraft auf das Werkstück überträgt

- Die Block: Die weibliche Komponente mit der Aufnahmebohrung oder Schneidkante, die den Stempel aufnimmt

- Stanzformplatten: Schwere Stahlplatten (obere und untere), die als Grundlage für alle anderen Komponenten dienen und die kritische Ausrichtung gewährleisten

- Abstreiferplatte: Hält das Material plan und führt es nach jedem Arbeitsgang vom Stempel ab

- Führungsbolzen: Präzisionsführungsstifte, die bei jedem Hub eine korrekte Ausrichtung zwischen oberem und unterem Stanzformteil sicherstellen

Die Werkzeugplatten verdienen besondere Aufmerksamkeit, denn sie sind die unaufgesuchten Helden einer konsistenten Teilequalität. Diese massiven Stahlplatten halten jedes Komponententeil präzise ausgerichtet – Stoß für Stoß – und gewährleisten so, dass das Verhältnis zwischen Stempel und Matrize während der gesamten Serienfertigung konstant bleibt. Ohne ordnungsgemäß gewartete Werkzeugplatten liefert selbst die bestentworfene Pressform inkonsistente Ergebnisse.

Das Verständnis dieser Grundlagen bildet die Basis, um die verschiedenen Arten von Pressformen und ihre spezifischen Anwendungsbereiche zu erkunden – worauf wir im nächsten Abschnitt eingehen werden.

Arten von Metall-Pressformen und ihre Anwendungen

Nachdem Sie nun verstanden haben, wie Stempel-Matrizen-Presssysteme funktionieren, fragen Sie sich wahrscheinlich: Welche Arten von Formen gibt es, und welche eignet sich am besten für Ihre Produktionsanforderungen? Die Antwort hängt von der Komplexität Ihres Bauteils, dem geforderten Produktionsvolumen und Ihren Qualitätsanforderungen ab.

Pressform-Sätze gibt es in mehreren deutlich voneinander abgegrenzten Kategorien, jeweils speziell für bestimmte Fertigungsszenarien konstruiert ob Sie Millionen identischer Verbindungselemente oder kleine Chargen komplexer Luft- und Raumfahrtkomponenten herstellen – für jede Anwendung gibt es einen geeigneten Werkzeugtyp. Im Folgenden werden die wichtigsten Kategorien erläutert, damit Sie die für Ihren Betrieb am besten geeignete Lösung identifizieren können.

Progressive Stanzformen für Hochvolumen-Produktion

Stellen Sie sich eine Fertigungslinie vor, bei der Blech als kontinuierlicher Streifen einläuft und als fertige Teile wieder austritt – alles innerhalb eines einzigen Werkzeugs. Das ist die besondere Stärke von Progressivwerkzeugen.

Progressivwerkzeuge bestehen aus mehreren, in Reihenfolge angeordneten Stationen, wobei jede Station beim Vorwärtsbewegen des Blechstreifens durch das Werkzeug eine spezifische Operation ausführt. Bei jedem Hub der Presse bewegt sich der Streifen um eine genau definierte Strecke – die sogenannte Teilung – vorwärts, und jede Station führt gleichzeitig ihre zugewiesene Aufgabe aus. Die erste Station stanzte beispielsweise Führungslöcher zur Ausrichtung, die zweite erzeugt Ausschnitte, die dritte führt eine Biegung durch, und die letzte Station trennt das fertige Teil vom Streifen.

Dieser kontinuierliche Bandzuführungsansatz bietet außergewöhnliche Effizienz bei der Serienfertigung. Die Stückzahl pro Minute kann beeindruckende Werte erreichen, da jeder Hub ein fertiges Bauteil erzeugt und gleichzeitig das Werkstück durch alle anderen Stationen weiterbefördert. Automobilhalterungen, elektrische Steckverbinder und Haushaltsgerätekomponenten werden häufig mit fortschreitenden Werkzeugen hergestellt.

Der Nachteil? Fortschreitende Werkzeuge erfordern eine erhebliche Vorinvestition in Konstruktion und Fertigung. Wenn jedoch die Produktionsmengen die Kosten rechtfertigen, ist kaum ein anderes Verfahren so effizient. Prägewerkzeuge für Münzen, wie sie in der Geldprägung eingesetzt werden, nutzen häufig ähnliche fortschreitende Prinzipien, um die konsistente, hochvolumige Ausbringung zu erreichen, die Prägestätten benötigen.

Transportwerkzeuge für komplexe Bauteilgeometrien

Was geschieht, wenn Ihr Bauteil zu komplex für das fortschreitende Stanzen ist oder wenn das Materialband unhandlich würde? Transportwerkzeuge bieten hier eine elegante Lösung.

Im Gegensatz zu Progressivwerkzeugen, bei denen die Teile am Trägerband befestigt bleiben, arbeiten Transferwerkzeuge mit separaten Zuschnitten. Mechanische Greifer oder Automatisierungssysteme bewegen jedes Werkstück physisch von Station zu Station. Dieser Ansatz ermöglicht tiefere Tiefungen, komplexere Umformoperationen sowie die Herstellung von Teilen, die andernfalls nicht herstellbar wären, solange sie noch mit dem Bandmaterial verbunden sind.

Transfersysteme zeichnen sich besonders bei der Fertigung größerer Teile aus, wie etwa Karosserieteilen für Automobile oder Komponenten, die umfangreiche Umformoperationen erfordern. Die Möglichkeit, die Teile zwischen den Stationen frei zu manipulieren, eröffnet Gestaltungsmöglichkeiten, die Progressivwerkzeuge schlichtweg nicht bieten können.

Verbundwerkzeuge vs. Kombinationswerkzeuge – erklärt

Klingt kompliziert? Ist es nicht unbedingt. Der Unterschied zwischen Kombinations- und Verbundwerkzeugen ist tatsächlich recht einfach, sobald man ihre Grundprinzipien versteht.

Verbundstanzwerkzeuge führen mehrere Schneidvorgänge in einem einzigen Presshub aus. Stellen Sie sich ein Werkzeug vor, das gleichzeitig Innenlöcher stanzt und den äußeren Umfang ausschneidet – alles in einer einzigen Bewegung. Der Stempel fungiert dabei als Gegenstempel für einen Vorgang, während der Gegenstempel als Stempel für einen anderen Vorgang dient. Diese raffinierte Anordnung erzeugt äußerst flache Teile mit hervorragender Kantenqualität und macht Verbundstanzwerkzeuge daher ideal für Scheiben, Dichtungen und ähnliche Komponenten, die enge Flachheitstoleranzen erfordern.

Kombinationsstanzwerkzeuge führen dagegen sowohl Schneid- als auch Umformvorgänge simultan aus. Ein einziger Hub kann beispielsweise die äußere Kontur ausschneiden und gleichzeitig Merkmale wie Biegen, Ziehen oder Prägen in das Werkstück einbringen. Diese Vielseitigkeit reduziert die erforderliche Anzahl an Werkzeugsets und beschleunigt die Fertigung mittelkomplexer Teile.

Umformwerkzeuge, die speziell für Biege- und Formvorgänge konzipiert sind, wandeln flache Zuschnitte in dreidimensionale Komponenten um. Von einfachen V-Biegungen bis hin zu komplexen Flanschen erzeugen diese Pressschneidwerkzeuge die geometrischen Merkmale, die gestanzten Teilen ihre Funktionalität verleihen. Ebenso wendet ein Schmiedewerkzeug bei Warmumformungsverfahren dieselben Prinzipien bei erhöhten Temperaturen an, um Materialien zu verarbeiten, die einer thermischen Bearbeitung bedürfen.

Ausstanzwerkzeuge konzentrieren sich ausschließlich auf das Ausschneiden flacher Formen aus Blechmaterial, während Durchstochwerkzeuge innere Löcher und Öffnungen erzeugen. Beide Werkzeugtypen setzen präzise Spielmaße zwischen Stempel und Matrize voraus, um saubere Kanten und konsistente Abmessungen zu gewährleisten.

| Würfel-Typ | Betriebsmethode | Beste Anwendung | Eignung bezüglich Produktionsvolumen |

|---|---|---|---|

| Progressive Stempel | Kontinuierliche Bandzuführung durch mehrere Stationen | Kleine bis mittelgroße Teile mit mehreren Merkmalen | Hohe Stückzahlen (100.000+ Teile) |

| Transportstempel | Einzelne Zuschnitte werden zwischen den Stationen bewegt | Große oder tiefgezogene Teile | Mittlere bis hohe Stückzahl |

| Compound dies | Mehrere Schneidvorgänge in einem Hub | Flache Teile mit hervorragender Kantenqualität | Mittlere bis hohe Stückzahl |

| Kombinationsstempel | Schneiden und Umformen in einem Hub | Mäßig komplexe Teile mit gemischten Operationen | Geringe bis mittlere Stückzahl |

| Ausschneidewerkzeuge | Schneiden der äußeren Umrisse | Flache Zuschnitte für sekundäre Bearbeitungsschritte | Alle Produktionsmengen |

| Umformstempel | Biegen, Ziehen oder Formen des Materials | Dreidimensionale Bauteilmerkmale | Alle Produktionsmengen |

| Stanzeinrichtungen | Erstellen innerer Bohrungen und Aussparungen | Bauteile mit präzisen Lochmustern | Alle Produktionsmengen |

Die Auswahl des richtigen Werkzeugtyps erfordert eine Abwägung zwischen Bauteilkomplexität, Produktionsanforderungen und Budgetbeschränkungen. Doch die Werkzeugauswahl endet nicht bei der Wahl einer Kategorie – die für den Werkzeugbau verwendeten Materialien spielen eine ebenso entscheidende Rolle für Leistung und Lebensdauer.

Werkzeugmaterialien und Auswahlkriterien

Sie haben den richtigen Werkzeugtyp für Ihre Anwendung ausgewählt – doch woraus soll dieses Werkzeug eigentlich bestehen? Diese Frage trennt oft Werkzeuge, die mehrere Millionen Zyklen überdauern, von solchen, die vorzeitig versagen. Bei der Materialauswahl müssen Härte, Verschleißfestigkeit und Zähigkeit unter Berücksichtigung Ihrer spezifischen Produktionsanforderungen ausgeglichen werden.

Stellen Sie sich die Werkstoffe als ein Spektrum vor. Auf der einen Seite finden Sie weichere, zähere Stähle, die gegen Absplittern widerstandsfähig sind, aber schneller verschleißen. Auf der anderen Seite stehen extrem harte Werkstoffe wie Hartmetall, die eine außergewöhnliche Verschleißfestigkeit bieten, jedoch bei Stoßbelastung spröde sein können. Die Wahl der richtigen Position innerhalb dieses Spektrums bestimmt sowohl die Leistung Ihrer Werkzeugeinsätze als auch Ihre Gesamtbetriebskosten.

Werkzeugstahlqualitäten für die Herstellung von Einsätzen

Bei der Herstellung eines Einsatzes für Pressenanwendungen bleiben Werkzeugstähle die arbeitspferde-Werkstoffe für die meisten Hersteller . Diese speziellen Legierungen bieten bei angemessenen Kosten ein ausgezeichnetes Eigenschaftsverhältnis. Folgendes sollten Sie über die gängigsten Qualitäten wissen:

- D2-Werkzeugstahl: Die beliebteste Wahl für Maschineneinsätze ist D2; dieser Stahl bietet hohe Verschleißfestigkeit bei guter Zähigkeit. Sein Chromgehalt von 11–13 % verleiht ihm eine mittlere Korrosionsbeständigkeit, während seine Härte 58–62 HRC erreicht. Er eignet sich ideal für Abstech- und Lochstanzoperationen an Materialien bis zu mittlerer Dicke.

- A2-Werkzeugstahl: Luftabschreckender Stahl, der eine bessere Zähigkeit als D2 bei leicht geringerer Härte (57–62 HRC) bietet. Die ausgezeichnete dimensionsstabile Verhalten während der Wärmebehandlung macht A2 zu einer bevorzugten Wahl für komplexe Werkzeuggeometrien, bei denen Verzerrungen minimiert werden müssen.

- O1-Werkzeugstahl: Eine ölabschreckende Sorte mit guter Bearbeitbarkeit und ausreichender Härte (57–61 HRC) für Anwendungen mit geringeren Stückzahlen. O1 ist kostengünstiger als D2 oder A2 und daher wirtschaftlich für Prototypwerkzeuge oder kurze Serienfertigungen.

- Werkzeugstahl S7: Schlagzäher Stahl, der für Einsatzfälle mit Stoßbelastung konzipiert ist. Wenn Ihr Werkzeug für Pressvorgänge starke Ausschneidvorgänge oder materialbedingt hohe Stoßlasten aufweist, verhindert die überlegene Zähigkeit von S7 ein katastrophales Versagen.

- M2 Schnellarbeitsstahl: Bei der Verarbeitung abrasiver Materialien oder beim Betrieb mit erhöhten Geschwindigkeiten behält M2 seine Härte bei höheren Temperaturen besser als herkömmliche Werkzeugstähle. Er wird häufig bei Komponenten von Progressivwerkzeugen eingesetzt, die durch reibungsbedingte Wärme belastet werden.

Die Auswahl zwischen diesen Güteklassen hängt stark von Ihrer spezifischen Anwendung ab. Die Verarbeitung dünner Aluminiumbleche erfordert andere Materialeigenschaften als das Stanzen durch dickes Edelstahlblech. Ihr Werkzeuglieferant sollte die Materialdicke, den Materialtyp und die Produktionsanforderungen bewerten, bevor er eine bestimmte Güteklasse empfiehlt.

Wann Hartmetalleinsätze wirtschaftlich sinnvoll sind

Stellen Sie sich vor, ein Metallstanzwerkzeug über mehrere Millionen Zyklen laufen zu lassen, ohne die Schneidkomponenten auszutauschen. Hartmetalleinsätze machen dies möglich – doch sie bringen erhebliche Kompromisse mit sich, die Sie verstehen sollten.

Hartmetall (Wolframcarbid im Kobalt-Bindemittel) erreicht Härtegrade von rund 90 HRA und übertrifft damit jede Werkzeugstahlsorte deutlich. Diese extreme Härte führt direkt zu einer verlängerten Werkzeuglebensdauer – teilweise bis zu 10- bis 20-mal länger als bei vergleichbaren Stahlkomponenten. Für Hochvolumenanwendungen in der Automobil- oder Elektronikindustrie, bei denen jährlich Millionen Teile gefertigt werden, erweisen sich Hartmetalleinsätze trotz ihrer höheren Anschaffungskosten häufig als wirtschaftlich überlegen.

Die Härte von Hartmetall geht jedoch mit Sprödigkeit einher. Diese Materialien vertragen Stoßbelastungen oder Fehlausrichtungen nur schlecht. Ein Hartmetallstempel, der in einem Winkel auf die Matrize trifft – etwas, das ein Stahlstempel möglicherweise überstehen würde – kann sofort zerbrechen. Diese Tatsache bedeutet, dass Hartmetall am besten in gut gewarteten Pressen mit korrekter Ausrichtung und bei der Verarbeitung homogener Werkstoffe ohne Einschlüsse oder harte Stellen eingesetzt wird.

Viele Hersteller verfolgen einen hybriden Ansatz: Sie verwenden Hartmetall-Einlagen ausschließlich an den stärksten Verschleißstellen, während der Rest ihrer Maschinenmatrizen aus Werkzeugstahl gefertigt wird. Diese Strategie nutzt die lange Lebensdauer von Hartmetall, während gleichzeitig Kosten und spröde Eigenschaften berücksichtigt werden.

Oberflächenbehandlungen zur Verlängerung der Lebensdauer von Matrizen

Was wäre, wenn Sie die Lebensdauer Ihrer bestehenden Werkzeugstahlmatrizen deutlich verbessern könnten, ohne auf teures Hartmetall umzusteigen? Oberflächenbehandlungen und Beschichtungen bieten genau diese Möglichkeit.

Beim Nitrieren diffundiert Stickstoff in die Oberfläche der Werkzeuge, wodurch eine harte Randzone mit einer Tiefe von etwa 0,001 bis 0,020 Zoll entsteht. Diese Behandlung erhöht die Oberflächenhärte auf 65–70 HRC, bewahrt jedoch den zähen Kern, der Rissbildung widersteht. Nitrierte Werkzeuge eignen sich hervorragend für Umformanwendungen, bei denen es sonst zu Oberflächenkaltverschweißung (Galling) kommen könnte.

Beschichtungen durch physikalische Gasphasenabscheidung (PVD) fügen dünne keramische Schichten hinzu, die die Oberflächenleistung verändern:

- TiN (Titan-Nitrid): Die bekannte goldfarbene Beschichtung erhöht die Oberflächenhärte und verringert die Reibung. Sie ist eine ausgezeichnete Allzweck-Behandlung für Stempel und Umformoberflächen.

- TiCN (Titan-Carbonitrid): Härter als TiN mit besserer Verschleißfestigkeit. Die blaugraue Beschichtung bewährt sich gut bei abrasiven Materialien.

- TiAlN (Titansium-Aluminium-Nitrid): Die überlegene Temperaturbeständigkeit macht diese Beschichtung ideal für Hochgeschwindigkeitsbearbeitung oder bei der Verarbeitung von Materialien, die erhebliche Reibungswärme erzeugen.

Diese Beschichtungen sind typischerweise nur 2–5 Mikrometer dick – dünner als ein menschliches Haar – und können den Werkzeuglebensdauer bei anspruchsvollen Anwendungen verdoppeln oder sogar verdreifachen. Entscheidend ist die gezielte Auswahl der Beschichtung entsprechend dem jeweiligen Verschleißmechanismus. Für abrasiven Verschleiß sind andere Lösungen erforderlich als für adhesiven Verschleiß oder Kaltverschweißung.

Ein fundiertes Verständnis der Werkstoffauswahl bildet die Grundlage, um Werkzeuge zu spezifizieren, die sowohl die Leistungsanforderungen als auch die Budgetvorgaben erfüllen. Doch selbst die besten Werkstoffe können ein schlecht konstruiertes Werkzeug nicht retten – was uns zu den ingenieurtechnischen Grundlagen führt, die außergewöhnliche Werkzeuge von mittelmäßigen Ergebnissen unterscheiden.

Grundlagen der Werkzeugkonstruktion

Sie haben den richtigen Werkzeugtyp ausgewählt und hochwertige Materialien spezifiziert – warum produzieren einige Werkzeuge dennoch inkonsistente Teile oder verschleißen vorzeitig? Die Antwort liegt oft in den Konstruktionsentscheidungen, die bereits lange vor dem ersten Schnitt in Stahl getroffen werden. Ein effektives Werkzeug- und Pressenkonzept vereint Physik, Werkstoffkunde und praktische Fertigungserfahrung zu einem kohärenten System, in dem alle Komponenten harmonisch zusammenwirken.

Stellen Sie sich die Werkzeugkonstruktion als Lösung eines komplexen Puzzles vor, bei dem jedes Teil jedes andere beeinflusst. Der gewählte Spielraum bestimmt die Kantenqualität. Ihr Bandlayout wirkt sich auf die Materialausnutzung aus. Die Rückfederungskompensation entscheidet darüber, ob gebogene Teile die vorgegebenen Toleranzen der Zeichnung einhalten. Eine falsche Entscheidung bei nur einem einzelnen Element wirkt sich negativ auf den gesamten Produktionsprozess aus. Wir betrachten nun die entscheidenden ingenieurtechnischen Prinzipien, die hervorragende Werkzeuge von mittelmäßigen Ergebnissen unterscheiden.

Materialflussanalyse und Umformüberlegungen

Wenn Sie Blech biegen, ziehen oder umformen, verlangen Sie vom Material etwas, das es von Natur aus nicht tun möchte – nämlich eine Umverteilung von der flachen Ausgangsform in dreidimensionale Formen. Das Verständnis dafür, wie sich das Material während dieser Vorgänge verhält, ist grundlegend für ein erfolgreiches Design von Umformwerkzeugen.

Während des Tiefziehens muss sich das Metall an einigen Stellen dehnen, während es sich an anderen Stellen staucht. Stellen Sie sich vor, wie ein flaches kreisförmiges Blech in eine Schalenform gezogen wird. Das Material am äußeren Rand muss sich umlaufend stauchen, während es nach innen gezogen wird, während das Material, das die Wand der Schale bildet, sich dehnt. Wenn die Stauchung zu stark wird, entstehen Falten. Überschreitet die Dehnung die Grenzen des Materials, treten Risse auf.

Erfahrene Ingenieure analysieren diese Flussmuster, bevor irgendein Werkzeugstahl geschnitten wird. Sie berechnen Zugverhältnisse, identifizieren potenzielle Problemzonen und entwerfen Merkmale wie Ziehleisten, die die Materialbewegung steuern. Ziehleisten sind erhabene Rillen auf der Binder-Oberfläche, die Reibung erzeugen und regulieren, wie schnell das Material in den Matrizenhohlraum eingespeist wird – man kann sie sich als Verkehrsregler für den Metallfluss vorstellen.

Bei komplexen Geometrien von Presswerkzeugen berücksichtigen Ingenieure zudem die Materialdünnschichtbildung. Während sich das Metall beim Umformen dehnt, wird es dünner. Eine übermäßige Dünnschichtbildung schwächt das fertige Bauteil und kann zu Versagen im Einsatz führen. Eine sachgerechte Werkzeugkonstruktion verteilt die Dehnung gleichmäßiger und hält die Dünnschichtbildung im gesamten Bauteil innerhalb zulässiger Grenzen.

Ausgleich des Elastischen Rückstellens für genaues Biegen

Haben Sie jemals versucht, ein Metalllineal zu biegen, nur um dann zu beobachten, wie es sich nach dem Loslassen teilweise wieder in seine ursprüngliche Form zurückverformt? Dieses Phänomen nennt man elastisches Rückstellen – und es gehört zu den größten Herausforderungen bei der Konstruktion von Blechumformwerkzeugen.

Jedes Metall weist einen elastischen Anteil bei seiner Verformung auf. Wenn Sie ein Material über seine Streckgrenze hinaus verbiegen, behält es eine bleibende Verformung bei; dennoch tritt beim Entlasten immer noch eine gewisse elastische Rückstellung auf. Je höher die Streckgrenze des Materials ist, desto stärker fällt dieser Effekt aus. Hochfeste Stähle mit erweiterten Eigenschaften, die in der Automobilindustrie eingesetzt werden, können sich um mehrere Grad von ihrer geformten Position zurückverbiegen.

Um die elastische Rückstellung auszugleichen, ist eine gezielte Überbiegung erforderlich. Wenn Ihr fertiges Bauteil einen Winkel von 90 Grad benötigt, wird die Umformwerkzeugform möglicherweise so ausgelegt, dass sie das Teil auf 87 oder 88 Grad verformt, sodass die elastische Rückstellung den gewünschten Zielwinkel erreicht. Die genaue Bestimmung des Ausgleichsbetrags setzt Kenntnisse über die Materialeigenschaften, den Biegeradius und das Umformverfahren voraus.

Ingenieure setzen verschiedene Strategien zur Beherrschung der elastischen Rückstellung ein:

- Überbiegung: Überbiegen über den Zielwinkel hinaus, damit die elastische Rückstellung das Bauteil wieder auf die geforderte Spezifikation bringt

- Prägen: Aufbringen eines hohen lokalen Drucks entlang der Biegekante, um das Material dauerhafter zu verformen

- Auflegen (Bottoming): Das vollständige Einführen des Stempels in den Matrizenhohlraum, um die plastische Verformung zu maximieren

- Streckbiegen: Anlegen einer Zugkraft während der Umformung, um den elastischen Anteil zu reduzieren

Moderne Simulationswerkzeuge prognostizieren das Federn bereits vor dem Bau physischer Werkzeuge, sodass Ingenieure die Kompensation bereits in die Erstentwürfe integrieren können, anstatt Probleme erst während der Probeneinstellung zu entdecken.

Spielberechnungen und deren Auswirkung auf die Teilequalität

Der Spalt zwischen Stempel und Matrize – das Schneidspiel – mag wie ein kleines Detail erscheinen, bestimmt aber grundlegend die Schnittkantenqualität, die Werkzeuglebensdauer und die Maßhaltigkeit. Bei falscher Wahl entstehen übermäßige Grate, vorzeitiger Verschleiß oder Teile, die einfach nicht den Spezifikationen entsprechen.

Als grundlegender ingenieurtechnischer Grundsatz wird das optimale Schneidspiel üblicherweise als Prozentsatz der Materialdicke angegeben – im Allgemeinen zwischen 5 % und 15 % pro Seite, abhängig vom Materialtyp und den gewünschten Eigenschaften der Schnittkante.

Zu geringer Spielraum zwingt Stempel und Matrize, stärker zu arbeiten, als erforderlich. Die Schneidkanten erfahren übermäßige Beanspruchung, was den Verschleiß beschleunigt. Die Teile können polierte Kanten ohne ordnungsgemäße Bruchzonen aufweisen, und die Auswerfkräfte steigen stark an.

Ein zu großer Spielraum führt zu anderen Problemen. Grate werden ausgeprägter, da das Material gezogen statt sauber abgeschert wird. Die Lochdurchmesser überschreiten die Toleranzgrenzen, und die Kantenqualität verschlechtert sich. Für weiche Werkstoffe wie Aluminium sind typischerweise engere Spielräume erforderlich als für härtere Stähle.

Hier finden Sie eine praktische Orientierungshilfe für gängige Werkstoffe:

| Materialtyp | Empfohlene Spielgröße (% der Dicke pro Seite) |

|---|---|

| Weiches Aluminium | 5-7% |

| Weichstahl | 7-10% |

| Edelstahl | 10-12% |

| Hochfester Stahl | 12-15% |

Beachten Sie, dass diese Prozentwerte jeweils pro Seite des Stempels gelten; der Gesamtspielraum entspricht daher dem Doppelten dieser Werte. Bei einem unlegierten Stahlteil mit einer Dicke von 0,060 Zoll und einem Spielraum von 8 % ergibt sich ein Spielraum von 0,0048 Zoll pro Seite bzw. insgesamt 0,0096 Zoll.

Grundsätze zur Optimierung des Bandlayouts

Bei Stanzoperationen mit Fortschrittswerkzeugen kann die Gestaltung des Bandlayouts möglicherweise die einzige entscheidende ingenieurtechnische Entscheidung sein, die Sie treffen. Diese bestimmt die Materialausnutzung, die Reihenfolge der Stationen und letztlich, ob Ihr Werkzeugpresssystem zuverlässig Qualitätsteile mit der geforderten Taktgeschwindigkeit herstellen kann.

Laut den Experten für Fortschrittswerkzeuge bei Jeelix , „bestimmt das Bandlayout weitgehend den Erfolg oder Misserfolg eines Werkzeugs.“ Obwohl das Band nach der Produktion als Ausschuss entsorgt wird, erfüllt es mehrere kritische Funktionen – als Fördermittel, als Haltevorrichtung und als vorübergehender Rahmen für die sich entwickelnden Teile.

Effektive Bandlayouts berücksichtigen mehrere konkurrierende Zielsetzungen:

- Materialausnutzung: Minimierung des Ausschusses durch effizientes Nesting der Teile und Reduzierung der Trägerbreite

- Zuverlässigkeit des Vorschubs: Gewährleistung ausreichender Trägerfestigkeit, um konsistent durch alle Stationen vorzuschreiten

- Herstellbarkeit des Verfahrens: Gewährleistung ausreichenden Zugangs für Umformvorgänge sowie zulässiger Materialfluss an den erforderlichen Stellen

- Positionierung der Führungslöcher: Ermittlung von Referenzlöchern an Stellen, an denen sie alle Bearbeitungsschritte überstehen und eine genaue Positionierung ermöglichen

Konstrukteure wählen zwischen massiven Trägern, die eine maximale Festigkeit bewahren, und geschlitzten Ausführungen, die das Material während der Umformung dehnen lassen. Bei Teilen mit tiefen Zügen oder komplexen Geometrien gewährleisten strategisch platzierte „Dehnstege“ die Elastizität des Bandes – sodass sich das Material vom Träger in die Umformzonen hin bewegen kann, ohne zu reißen.

Einseitige Träger halten die Teile an einer einzigen Kante fest und bieten Zugang zu drei Seiten, bergen jedoch das Risiko einer instabilen Zuführung. Zweiseitige Träger bieten eine bessere Balance und höhere Genauigkeit und sind daher bei Präzisionsteilen oder größeren Komponenten bevorzugt, bei denen eine Fehlausrichtung gravierende Probleme verursachen würde.

Die Rolle der Simulation bei der modernen Werkzeugentwicklung

Bevor digitale Simulationen alltäglich wurden, war die Werkzeugentwicklung im Wesentlichen ein erfahrungsgeleitetes Versuch-und-Irrtum-Verfahren. Ingenieure fertigten Werkzeuge auf der Grundlage ihrer Erfahrung an, montierten sie in Pressen und entdeckten Probleme während der physischen Erstprobung. Jede Iteration verbrauchte Zeit, Geld und Material.

Heutzutage verwandeln Computer-Aided Engineering (CAE) und Finite-Elemente-Analyse (FEA) diesen Prozess. Ingenieure simulieren nun die gesamte Umformsequenz virtuell und prognostizieren das Werkstoffverhalten sowie mögliche Fehler, noch bevor physische Werkzeuge existieren.

Moderne Simulationsfähigkeiten umfassen:

- Formanalyse: Identifizierung von Bereichen, die Gefahr laufen, zu reißen, zu knittern oder übermäßig dünn zu werden

- Die Vorhersage für Springback: Berechnung der elastischen Rückfederung, damit diese bereits bei der Auslegung der ersten Werkzeuge berücksichtigt werden kann

- Visualisierung des Werkstoffflusses: Verständnis, wie sich das Metall während der Umformprozesse bewegt

- Abbildung der Spannungsverteilung: Ermittlung von Hochspannungsbereichen, die zu vorzeitigem Werkzeugverschleiß führen könnten

- Prozessoptimierung: Virtuelles Testen verschiedener Ansätze, um optimale Lösungen zu finden

Dieser Ansatz der „Vorhersage und Optimierung“ ersetzt kostspielige physische Iterationen durch preiswerte digitale Experimente. Ingenieure können Dutzende von Konstruktionsvarianten in der Zeit testen, die zuvor für einen einzigen physischen Versuch benötigt wurde. Das Ergebnis? Schnellere Entwicklungszyklen, geringere Werkzeugkosten und Werkzeuge, die bereits beim ersten Serieneinsatz qualitativ hochwertige Teile produzieren.

Solide ingenieurtechnische Grundlagen – von der Berechnung der Spielräume bis zur simulationsgestützten Entwicklung – bilden die Grundlage für Werkzeuge, die während ihrer vorgesehenen Lebensdauer zuverlässig funktionieren. Doch das Verständnis dafür, wo diese Werkzeuge eingesetzt werden, hilft, den Kontext für die Bedeutung einer solchen Präzision zu verdeutlichen – was uns zu den vielfältigen Branchen führt, die auf die Presswerkzeugtechnologie angewiesen sind.

Branchenanwendungen für Presswerkzeugtechnologie

Vom Auto, das Sie fahren, bis zum Smartphone in Ihrer Tasche – Metall-Pressformen prägen die Komponenten, die das moderne Leben definieren. Obwohl die Grundlagen der Formenkonstruktion unverändert bleiben, stellt jede Branche spezifische Anforderungen, die das Werkzeugdesign, die Werkstoffauswahl und die Fertigungsansätze beeinflussen. Das Verständnis dieser branchenspezifischen Anforderungen verdeutlicht, warum Präzision entscheidend ist – und wie sich die Maschinen-Pressformtechnologie an sehr unterschiedliche Fertigungsanforderungen anpasst.

Lassen Sie uns untersuchen, wie die Pressformtechnologie wichtige Fertigungssektoren unterstützt – jeweils mit eigenen Schwerpunkten, die ihre Werkzeuganforderungen prägen.

Anforderungen an Pressformen in der Automobilfertigung

Wenn Sie bedenken, dass eine einzige Karosserie Hunderte von gestanzten Komponenten enthält, wird deutlich, warum die Automobilindustrie der größte Abnehmer von Metall-Pressformen ist. Laut einer Branchenanalyse von LSRPF , spielt das Metallstanzen eine entscheidende Rolle bei der Herstellung von Karosserieteilen wie Türen, Motorhauben und Fahrwerkkomponenten, da „Stanzteile das Gewicht reduzieren, ohne an Festigkeit einzubüßen, was die Fahrzeugleistung und Kraftstoffeffizienz verbessert.“

Die Anforderungen an Werkzeuge für die Automobilindustrie konzentrieren sich auf drei Prioritäten:

- Konsistenz bei hohen Stückzahlen: Progressive und Transferwerkzeuge müssen Millionen identischer Teile mit minimaler Streuung produzieren. Eine Türverkleidung, die am Montag gestanzt wird, muss mit einer Verkleidung übereinstimmen, die Monate später hergestellt wurde.

- Materialspareffizienz: Da Stahlkosten einen erheblichen Anteil an den Produktionskosten ausmachen, wirken sich optimierte Bandlayouts und ein möglichst geringer Ausschuss unmittelbar auf die Rentabilität aus.

- Schnelle Umstellung: Die moderne Fertigung erfordert Flexibilität. Werkzeuge müssen schnelle Umrüstungen ermöglichen, um unterschiedliche Fahrzeugmodelle und Produktionspläne zu berücksichtigen.

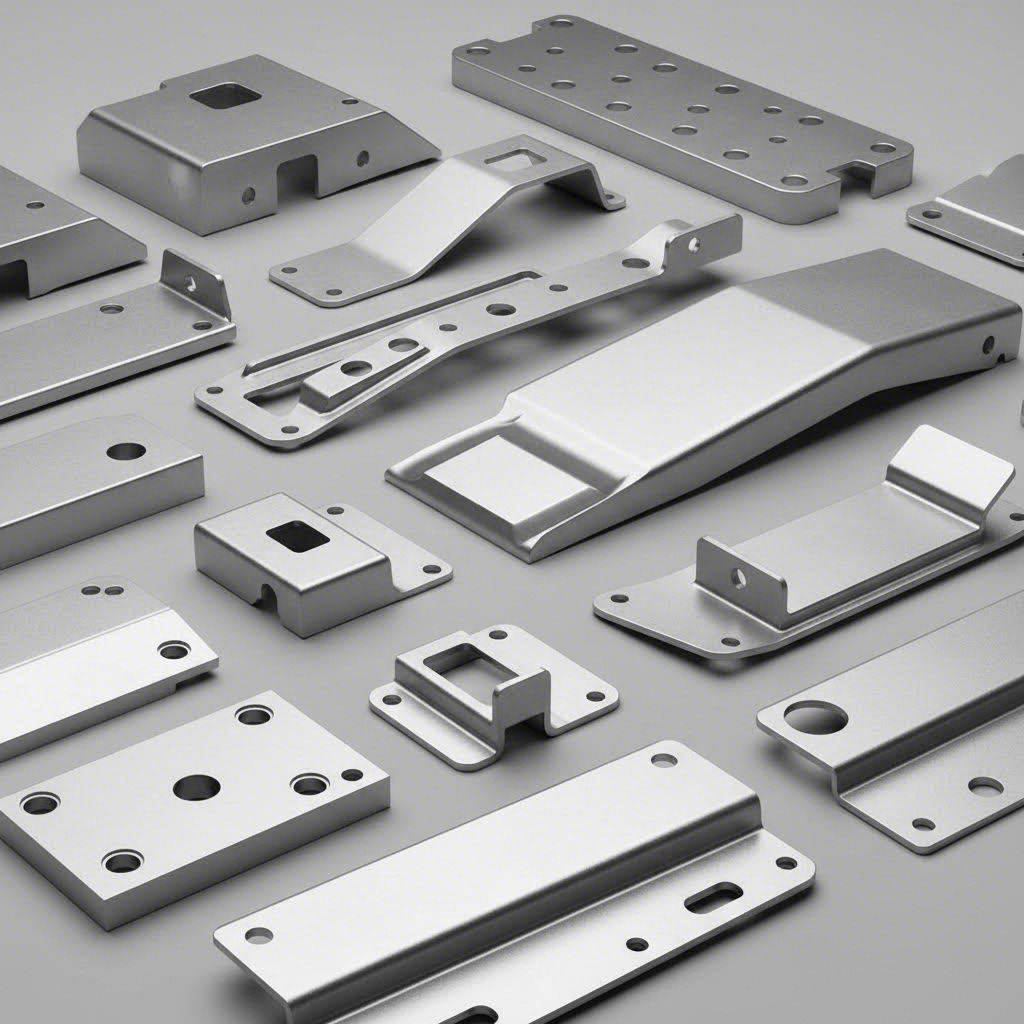

Zu den typischen Automobilkomponenten, die mittels Blechumformwerkzeugen hergestellt werden, zählen Karosseriebleche, strukturelle Versteifungen, Sitzhalterungen, Motorlager, Bremskomponenten und Innenausstattungsteile. Jede dieser Komponenten erfordert speziell ausgelegte Werkzeuge für das jeweilige Material – von Weichstahl bis hin zu hochfesten Stahlsorten, die selbst erfahrene Werkzeugkonstrukteure vor große Herausforderungen stellen.

Präzisionsanforderungen in der Luft- und Raumfahrtindustrie

Stellen Sie sich eine Komponente vor, bei der bereits eine Toleranzabweichung von wenigen Tausendstel Zoll die Flugsicherheit beeinträchtigen könnte. Dies ist die Realität, mit der Luft- und Raumfahrt-Hersteller konfrontiert sind, wo Präzision stets Vorrang vor Produktionsgeschwindigkeit hat.

Anwendungen für Luft- und Raumfahrt-Stanzwerkzeuge legen höchsten Wert auf enge Toleranzen und lückenlose Materialrückverfolgbarkeit. Die Komponenten müssen exakten Spezifikationen entsprechen, während die Dokumentation jeden Aspekt der Fertigung nachvollziehbar abbildet. Die branchenspezifische Forschung zum Fertigungsgewerbe weist darauf hin, dass Luft- und Raumfahrt-Anwendungen verlangen: „Stanzteile aus Metall müssen eine hervorragende Festigkeit und Haltbarkeit aufweisen, gleichzeitig jedoch das Gesamtgewicht so gering wie möglich halten, um die Flug-Effizienz zu verbessern.“

Schmiedewerkzeuge für die Luft- und Raumfahrt werden häufig mit speziellen Legierungen eingesetzt – etwa Titan, Inconel und luftfahrtqualifiziertem Aluminium –, die andere Verfahren erfordern als herkömmliches Stahlstanzen. Diese Werkstoffe können beheizte Bearbeitungsverfahren, spezielle Schmierstoffe sowie Werkzeuge aus hochwertigen Werkzeugstählen oder Hartmetall erfordern, um den besonderen Anforderungen standzuhalten.

Zu den typischen, in der Luft- und Raumfahrt gestanzten Komponenten zählen:

- Innere strukturelle Elemente: Halterungen, Klammern und Versteifungen im gesamten Flugzeugrumpf

- Außenpaneele: Hautabschnitte, die präzise Konturen und eine gleichmäßige Dicke erfordern

- Motorteilungen: Hitzeschilder, Befestigungsmaterial und Leitungselemente

- Steuerflächenkomponenten: Scharniere, Stellgliedhalterungen und Verbindungsbauteile

Die Produktionsvolumina in der Luft- und Raumfahrt liegen typischerweise unter denen der Automobilindustrie; die hohen Qualitätsanforderungen machen jedoch jedes einzelne Bauteil deutlich wertvoller. Ein Schmiedewerkzeug zur Herstellung von Fahrwerkskomponenten kann über Jahre hinweg mit moderater Geschwindigkeit betrieben werden, wobei umfangreiche Prüfprotokolle jede Charge verifizieren.

Miniaturisierungsherausforderungen in der Elektronikindustrie

Wie klein lässt sich noch gehen? Elektronikhersteller stellen diese Frage ständig neu und benötigen Werkzeuge, die Komponenten im Millimeterbereich – statt im Zollbereich – herstellen können.

Die Elektronikindustrie verlangt laut Experten von LSRPF „kleine Komponenten mit äußerst hoher Präzision, wie beispielsweise Steckverbinder, Anschlussklemmen, Abschirmungen und Gehäuse.“ Diese Stanzteile erfordern Toleranzen, die in anderen Branchen als außergewöhnlich gelten würden – manchmal müssen Abmessungen innerhalb weniger Zehntausendstel Zoll eingehalten werden.

Elektronikanwendungen umfassen:

- Steckverbinder und Anschlüsse: Kleine Kontaktpins und Buchsen, die präzise Geometrien für zuverlässige elektrische Verbindungen erfordern

- Kühlkörper: Geflügelte Strukturen, die thermische Energie von Prozessoren und Leistungskomponenten ableiten

- HF-Schirme: Gehäuse, die elektromagnetische Störungen zwischen empfindlichen Schaltkreisen verhindern

- Batteriekontakte: Federelemente, die einen konstanten Druck für eine zuverlässige Stromversorgung bereitstellen

- Gerätegehäuse: Gehäuse für Smartphones, Tablets und Computerausrüstung

Fortlaufende Werkzeuge dominieren die Elektronikfertigung und laufen häufig mit hohen Geschwindigkeiten, um den Volumenanforderungen gerecht zu werden. Aufgrund der Miniaturisierung werden die Werkzeugkomponenten selbst extrem klein, was spezialisierte Fertigungstechniken und Materialien zur Erzielung der erforderlichen Präzision erfordert.

Anwendungen in Haushaltsgeräten und Konsumgütern

Gehen Sie durch Ihr Zuhause und zählen Sie die gestanzten Metallteile: Kühlgeräteverkleidungen, Trommeln von Waschmaschinen, Gehäuse von Mikrowellen, Komponenten für Heizungs-, Lüftungs- und Klimatechnik – das Stanzen kommt nahezu bei jedem Haushaltsgerät zum Einsatz.

Die Herstellung von Haushaltsgeräten vereint Anforderungen an Haltbarkeit und ästhetische Ansprüche. Sichtbare Komponenten müssen mit Oberflächen aus den Werkzeugen hervorgehen, die für das Lackieren oder andere Oberflächenveredelungen geeignet sind, während innere Strukturen Festigkeit und Kosteneffizienz priorisieren. Branchenquellen bestätigen Sie, dass „Metallstanzteile die hohen Anforderungen an Haltbarkeit und Ästhetik“ von Haushaltsgeräten erfüllen.

Häufige Stanzteile für Haushaltsgeräte umfassen:

- Außengehäuse: Kühlschranktüren, Waschmaschinentops, Trocknerplatten

- Innere Strukturen: Trommelstützen, Motorhalterungen, Halterungsbaugruppen

- Wärmeaustauschkomponenten: Verdampferflossen, Kondensatorplatten

- Hardware: Scharniere, Verschlüsse, Griffhalterungen

Verbraucherprodukte erweitern diese Liste weiter — Küchenutensilien, Gartengeräte, Sportausrüstung und Dekorationsartikel setzen alle auf das Stanzen für eine effiziente Fertigung. Die Vielseitigkeit der Pressform-Technologie ermöglicht eine konsistente Qualität über verschiedene Produktkategorien hinweg.

Allgemeine industrielle und spezialisierte Anwendungen

Jenseits der bedeutenden Verbrauchsindustrien dienen Metallpressformen zahllosen spezialisierten Anwendungen:

- Bauwesen und Gebäudetechnik: Dachplatten, statische Halterungen, Balkenhalter und architektonische Zierleisten

- Medizintechnik: Chirurgische Instrumente, Gehäuse für Diagnosegeräte, Komponenten für Therapiegeräte, die biokompatible Materialien erfordern

- Energiesysteme: Rahmen für Solarmodule, Komponenten für Windkraftanlagen, Hardware für die elektrische Energieverteilung

- Militär und Verteidigung: Fahrzeugpanzerung, Komponenten für Waffensysteme, Gehäuse für Kommunikationsausrüstung

Jede Anwendung stellt einzigartige Anforderungen. Medizinische Stanzteile erfordern Materialrückverfolgbarkeit und Vermeidung von Kontaminationen. Militärspezifikationen verlangen oft extreme Haltbarkeit unter rauen Bedingungen. Energieanwendungen können Korrosionsbeständigkeit für Außeneinbauten besonders betonen.

Was diese unterschiedlichen Branchen verbindet, ist ihre Abhängigkeit von sachgerecht konstruierten und gut gewarteten Werkzeugen. Ob Automobil-Karosserieteile oder Komponenten für medizinische Geräte hergestellt werden – die grundlegenden Prinzipien des Werkzeugbaus bleiben stets gleich, auch wenn sich die spezifischen Anforderungen zwischen den einzelnen Branchen erheblich unterscheiden.

Das Verständnis branchenspezifischer Anwendungen verdeutlicht, warum Werkzeugwartung und Lebensdauer-Management so entscheidend sind. Ein abgenutztes Werkzeug produziert nicht nur fehlerhafte Teile – es stört vielmehr gesamte Fertigungsprozesse in allen zuvor betrachteten Branchen.

Werkzeugwartung und Lebensdauer-Management

Ihre Werkzeugmaschinen-Anlagen stellen eine erhebliche Investition dar – doch selbst die bestens konstruierten Werkzeuge liefern ohne angemessene Pflege keine konsistenten Ergebnisse. Überraschenderweise konzentrieren sich viele Hersteller stark auf die Produktionsausbeute, vernachlässigen jedoch die systematische Wartung, die dafür sorgt, dass ihre Werkzeuge stets mit maximaler Effizienz arbeiten. Diese Unterlassung verursacht weitaus höhere Kosten als die Wartung selbst jemals kosten würde.

Laut Werkzeugwartungsspezialisten bei Die Phoenix Group , „Ein unzureichend definiertes Werkzeugshop-Management – einschließlich der Werkzeugwartungs- und Reparaturprozesse – kann die Produktivität der Presslinie drastisch senken und die Kosten erhöhen.“ Mangelhafte Wartung führt zu einer Kettenreaktion von Problemen: Qualitätsmängeln während der Produktion, erhöhten Ausschussraten, Lieferverzögerungen sowie teuren Notreparaturen, die hätten vermieden werden können.

Betrachten wir nun die präventiven Maßnahmen und Warnsignale, anhand derer sich Hersteller, die ihre Werkzeuginvestition optimal ausschöpfen, von solchen unterscheiden, die ständig mit werkzeugbedingten Produktionsproblemen kämpfen müssen.

Präventive Wartungspläne zur Verlängerung der Lebensdauer von Werkzeugen

Stellen Sie sich das Pressen mit Werkzeugen wie das Fahren eines Autos vor. Sie würden nicht warten, bis der Motor blockiert, um das Öl zu wechseln – und doch tun viele Hersteller im Grunde genau dies mit ihren Werkzeugen. Die präventive Wartung behebt potenzielle Probleme, bevor sie die Produktion stören.

Eine wirksame Wartung beginnt mit systematischen Inspektionsprotokollen. Jedes Mal, wenn ein Werkzeug nach einem Produktionslauf zurückkehrt, sollten geschulte Mitarbeiter dessen Zustand vor der Lagerung bewerten. Diese Inspektion erkennt sich abzeichnende Probleme, solange sie noch geringfügig sind – und solange die Lösungen noch kostengünstig bleiben.

Führen Sie nach jedem Produktionslauf diesen schrittweisen Inspektionsprozess durch:

- Reinigen Sie alle Werkzeugkomponenten gründlich um Rückstände von Schmierstoffen, Metallpartikeln und Verunreinigungen zu entfernen, die den Verschleiß beschleunigen oder während der Lagerung Korrosion verursachen können.

- Überprüfen Sie die Schneidkanten visuell und taktil auf Kerben, Risse oder übermäßigen Verschleiß, die bei dem nächsten Lauf Gratbildung oder Maßabweichungen verursachen könnten.

- Überprüfen Sie die Ausrichtung von Ober- und Unterwerkzeug indem Sie Kontrollmarkierungen und Verschleifmuster untersuchen, die auf eine Fehlausrichtung zwischen den Presshüben hinweisen.

- Überprüfen Sie den Zustand der Werkzeugträgerplatten auf Risse, Verschleiß an den Führungsbuchsen sowie jegliche Beschädigung der Montageflächen, die die Ausrichtung beeinträchtigen könnten.

- Untersuchen Sie Abstreiferplatten und Druckpolster auf Verschleiß, Kratzer oder Beschädigungen, die die Materialführung während der Umformvorgänge beeinträchtigen könnten.

- Dokumentieren Sie die Befunde im Auftragssystem damit das Terminplanungspersonal Reparaturen vor der nächsten Produktionsanforderung priorisieren kann.

- Tragen Sie ein geeignetes Korrosionsschutzmittel auf alle freiliegenden Flächen auf, bevor die Werkzeuge in die Lagerung verbracht werden.

Die Schmieranforderungen variieren je nach Werkzeugdesign und den verarbeiteten Materialien. Einige Vorgänge erfordern nur eine minimale Schmierung, während andere – insbesondere Tiefziehanwendungen – eine konsistente Schmierstoffapplikation erfordern, um Kaltverformung (Galling) zu verhindern und die Umformkräfte zu reduzieren. Legen Sie für jeden Werkzeugsatz spezifische Schmierprotokolle fest, die sich auf dessen betriebliche Anforderungen stützen.

Schärfpläne für Schneidkanten sollten nicht auf Vermutungen beruhen. Wie Gromax Precision empfiehlt: „Statt zu raten, wann Stempel geschärft oder Einsätze ausgetauscht werden müssen, nutzen Sie Bandzähler, Schlagprotokolle und prädiktive Modellierung, um einen präventiven Wartungsplan zu erstellen, der proaktiv und nicht reaktiv ist.“ Erfassen Sie die Hubanzahl zwischen zwei Schärvorgängen und legen Sie Schwellenwerte anhand tatsächlicher Verschleißmuster – und nicht anhand willkürlicher Intervalle – fest.

Eine fachgerechte Lagerung schützt Ihre Investition zwischen den Produktionsläufen. Lagern Sie Werkzeuge nach Möglichkeit in klimatisierten Räumen und halten Sie sie von Feuchtigkeitsquellen fern, die Korrosion begünstigen. Stützen Sie die Werkzeugsockel ausreichend ab, um Verformungen zu vermeiden, und sorgen Sie für eine eindeutige Kennzeichnung, damit Bediener die Werkzeuge bei Bedarf schnell finden können.

Erkennen von Anzeichen für Werkzeugverschleiß

Selbst bei ausgezeichneter vorbeugender Wartung verschleißen Werkzeugkomponenten letztlich doch. Das rechtzeitige Erkennen früher Warnsignale ermöglicht es Ihnen, Reparaturen während geplanter Stillstandszeiten durchzuführen, anstatt nach einem Produktionsausfall notdürftig zu reagieren.

Achten Sie auf folgende Hinweise, dass Ihre Werkzeuganlagen Wartung benötigen:

- Gratbildung: Wenn richtig gewartete Schneidkanten beginnen, Grat an gestanzten Teilen zu erzeugen, haben sich die Spielweiten wahrscheinlich aufgrund von Verschleiß verändert. Kleiner Grat deutet auf einen frühen Verschleißstadium hin; starker Grat weist darauf hin, dass das Werkzeug bereits deutlich über sein Wartungsintervall hinaus betrieben wurde.

- Dimensionale Drift: Teile, die allmählich außerhalb der Toleranz liegen – Löcher werden größer, Biegungen ändern ihren Winkel oder Merkmale verschieben ihre Position – signalisieren häufig Verschleiß an Schneidkomponenten, Führungsstiften oder Buchsen der Matrizenplatte.

- Erhöhte Tonnenanforderungen: Moderne Servopressen und nachgerüstete Lastüberwachungssysteme können Änderungen im Kraftverlauf erkennen. Branchenexperten weisen darauf hin: „Ein langsamer Anstieg der Tonnenkraft signalisiert oft stumpfe Werkzeuge oder eine Fehlausrichtung – entscheidende Hinweise darauf, dass Wartungsmaßnahmen erforderlich sind, lange bevor die Toleranzen zu stark abweichen.“

- Verschlechterung der Oberflächenbeschaffenheit: Kratzer, Kaltverschweißungsspuren oder raue Oberflächen an umgeformten Teilen deuten auf Verschleiß der Umformflächen oder unzureichende Schmierung hin.

- Inkonsistente Teilequalität: Wenn Teile aus derselben Produktionscharge erhebliche Schwankungen aufweisen, können Ausrichtungsprobleme oder verschlissene Positioniermerkmale die Ursache sein.

Fortgeschrittene Überwachungswerkzeuge beschleunigen die Fehlererkennung. KI-gestützte Systeme zur statistischen Prozesskontrolle „erkennen subtile Trends – wie wachsende Grate oder dimensionsbedingte Veränderungen – früher als eine manuelle Inspektion allein“, so Branchenspezialisten. Inline-Vision-Inspektionssysteme erfassen mikroskopisch kleine dimensionsbezogene Veränderungen in Echtzeit und identifizieren Probleme bereits während der laufenden Produktion, statt auf Ausschuss am Ende der Fertigungslinie warten zu müssen.

Entscheidung zwischen Nachschleifen und Austausch

Wenn Schneidkanten stumpf werden oder Umformflächen verschleißen, stellt sich eine grundlegende Frage: Sollen die vorhandenen Komponenten nachgeschliffen oder vollständig ersetzt werden? Die Antwort hängt von mehreren Faktoren ab.

Nachschleifen ist wirtschaftlich sinnvoll, wenn:

- Der Verschleiß beschränkt sich auf Oberflächenschichten, die entfernt werden können, ohne dass die erforderliche Materialstärke unterschritten wird

- Die Komponenten behalten ihre geometrische Genauigkeit bei und können wieder auf Sollmaß gebracht werden

- Die Kosten für das Nachschleifen zuzüglich der Rüstzeit bleiben deutlich unter den Kosten für einen Ersatz

- Nach dem Nachschleifen verbleibt noch ausreichend Werkzeuglebensdauer, um die Investition zu rechtfertigen

Ein Austausch wird notwendig, wenn:

- Mehrere Regrind-Zyklen haben das verfügbare Material verbraucht, sodass die Komponenten für einen weiteren Einsatz zu dünn sind

- Der Schaden geht über den oberflächlichen Verschleiß hinaus – Risse, Abplatzungen oder Verformungen, die durch Regrinding nicht behoben werden können

- Kumulierte maßliche Veränderungen aus vorherigen Regrind-Vorgängen haben die Werkzeugeinheit außerhalb der zulässigen Toleranzen gebracht

- Die Kosten und Lieferzeiten für Ersatzkomponenten sind vergleichbar mit den Kosten für das Regrinding

Zu den Faktoren, die die gesamte Lebensdauer der Werkzeugeinheit beeinflussen, zählen das verarbeitete Material (abrasive Materialien beschleunigen den Verschleiß), die Produktionsmenge, die Ausrichtung und der Zustand der Presse sowie die Bedienpraxis des Operators. Eine Werkzeugeinheit, die sauberes Aluminium auf einer gut gewarteten Presse verarbeitet, kann bis zu zehnmal länger halten als eine identische Werkzeugeinheit, die abrasiven Edelstahl auf einer Maschine mit Ausrichtungsproblemen verarbeitet.

Die Führung detaillierter Aufzeichnungen für jeden Werkzeugsatz hilft dabei, vorherzusagen, wann eine Nachschleifung oder ein Austausch erforderlich sein wird, sodass Sie die Wartung gezielt während geplanter Stillstandszeiten durchführen können, anstatt auf Ausfälle zu reagieren. Dieser proaktive Ansatz – der systematische Inspektion, datengestützte Terminplanung und frühzeitige Fehlererkennung kombiniert – wandelt die Werkzeugwartung von einer Kostenstelle in einen Wettbewerbsvorteil um.

Das Verständnis der Wartungsanforderungen bereitet Sie darauf vor, einzuschätzen, wie sich die Werkzeugqualität unmittelbar auf Ihre Fertigungsergebnisse auswirkt – eine Verbindung, die weit über die bloße Teilefertigung hinausreicht und bis zu den Gesamtbetriebskosten (Total Cost of Ownership) reicht.

Werkzeugleistung und Fertigungsqualität

Sie haben in hochwertige Werkzeuge investiert und solide Wartungspraktiken etabliert – doch wie wirken sich diese Entscheidungen tatsächlich auf Ihre Fertigungsergebnisse aus? Der Zusammenhang zwischen der Qualität Ihrer Werkzeuge und den Produktionsergebnissen ist nicht immer offensichtlich, beeinflusst jedoch sämtliche Aspekte – von der Konsistenz der gefertigten Teile bis hin zu Ihrem Gewinn. Das Verständnis dieser Beziehung ermöglicht es Ihnen, fundierte Entscheidungen über Werkzeuginvestitionen zu treffen, die sich über Jahre hinweg auszahlen.

Stellen Sie sich Ihr Presswerkzeug als Grundlage Ihres gesamten Produktionssystems vor. Genau wie ein Gebäude, das auf einem instabilen Fundament errichtet wurde, im Laufe der Zeit Risse und strukturelle Probleme zeigt, führt eine Fertigung, die auf minderwertigen Werkzeugen beruht, zwangsläufig zu Qualitätsproblemen, Effizienzverlusten und versteckten Kosten, die sich im Zeitverlauf kumulieren.

Wie die Werkzeugqualität die Produktionseffizienz beeinflusst

Haben Sie jemals eine gut konstruierte Progressivwerkzeugform beobachtet, die mit voller Geschwindigkeit läuft? Die Teile entstehen stetig, Hub für Hub, mit minimalem Eingriff des Bedieners. Das ist es, was hochwertige Werkzeuge liefern – doch der Nutzen geht weit über beeindruckende Taktzeiten hinaus.

Laut einer Studie zur Fertigungseffizienz von LMC Industries „verringert das Progressivstanzen die Produktionszeit und -kosten drastisch, da mehrere separate Arbeitsgänge entfallen.“ Dieser Effizienzvorteil resultiert unmittelbar aus der Qualität der Werkzeuge. Wenn Werkzeugsätze für Pressenbetriebe präzise konstruiert sind, entstehen bei jedem Hub nutzbare Teile statt Ausschuss.

Hochwertige Werkzeuge wirken sich auf die Effizienz durch mehrere Mechanismen aus:

- Verkürzte Ausfallzeiten: Präzisionsgefertigte Metallstanzwerkzeugsätze behalten ihre Ausrichtung länger bei und erfordern daher weniger Produktionsstopps zur Justierung oder Reparatur

- Höhere Erst-Durchlauf-Quote: Die Teile entsprechen bereits beim ersten Versuch den Spezifikationen, wodurch Nacharbeitsschleifen entfallen, die Zeit und Ressourcen verbrauchen

- Kürzere Zykluszeiten: Gut konstruierte Werkzeuge ermöglichen es Pressen, mit optimaler Geschwindigkeit zu laufen, ohne Einbußen bei der Qualität in Kauf nehmen zu müssen

- Konsistente Ausgabe: Maßliche Stabilität bedeutet, dass Teile vom Beginn einer Serienfertigung mit denen übereinstimmen, die Stunden oder Tage später hergestellt werden

Die Toleranzgenauigkeit, die mit sachgerecht konstruierten und gewarteten Werkzeugen erzielt werden kann, überrascht Hersteller oft, die an minderwertige Werkzeuge gewöhnt sind. Branchenexperten bestätigen, dass hochwertige Progressivwerkzeuge „Komponenten liefern, die stets äußerst spezifische Anforderungen erfüllen“, wobei engere Toleranzen und eine überlegene Teilegenauigkeit im Vergleich zu alternativen Fertigungsverfahren erreicht werden.

Diese Präzision wirkt sich unmittelbar auf nachgeschaltete Montageprozesse aus. Wenn gestanzte Komponenten innerhalb der Spezifikationen an den Montagestationen eintreffen, passen sie beim ersten Versuch korrekt zusammen. Die Mitarbeiter verschwenden keine Zeit mit der Auswahl von Teilen, dem Erzwingen von Passungen oder der Ablehnung von Baugruppen. Die kumulierte Wirkung über Tausende von Montagezyklen führt zu erheblichen Produktivitätssteigerungen.

Die Beziehung zwischen Werkzeugpräzision und Teilekonsistenz

Stellen Sie sich vor, dass über mehrere Monate hinweg eine Million Teile gefertigt werden. Wird Teil Nummer eine Million mit Teil Nummer eins übereinstimmen? Bei qualitativ hochwertigem Werkzeug und ordnungsgemäßem Wartungszustand sollte die Antwort „Ja“ lauten.

Die Teilekonsistenz hängt von mehreren miteinander verbundenen Werkzeugeigenschaften ab:

- Dimensionsstabilität: Die Werkzeugplatten, Führungssysteme und die Befestigung der Komponenten müssen ihre relativen Positionen während langer Serienfertigung beibehalten

- Verschleißfestigkeit: Schneidkanten und Umformflächen müssen einer Degradation widerstehen, die schrittweise zu Abweichungen bei den Teilmaßen führen würde

- Thermische Bewirtschaftung: Werkzeuge, die mit Seriengeschwindigkeit laufen, erzeugen Wärme, die – falls nicht ordnungsgemäß gesteuert – zu Ausdehnung und maßlichen Schwankungen führen kann

- Materialführung: Abstreifer, Führungsstifte und Zuführungssysteme müssen das Material bei jedem Hub identisch positionieren

Wenn diese Elemente harmonisch zusammenwirken, erreichen Hersteller die Produktionskonsistenz, die für qualitätskritische Anwendungen erforderlich ist. Automobilzulieferer müssen beispielsweise Daten zur statistischen Prozesskontrolle (SPC) vorlegen, die belegen, dass ihre Prozesse über die Zeit hinweg ihre Leistungsfähigkeit bewahren. Diese Leistungsfähigkeit resultiert unmittelbar aus der Präzision der Werkzeuge.

Überlegungen zur Gesamtkostenbilanz

An dieser Stelle gehen viele Beschaffungsentscheidungen schief: Sie konzentrieren sich ausschließlich auf die anfänglichen Werkzeugkosten und vernachlässigen dabei die Faktoren, die die eigentlichen Fertigungskosten bestimmen.

Laut einer Gesamtkostenanalyse von Manor Tool „beginnt die serienmäßige Herstellung hochwertiger metallgeprägter Teile mit dem Werkzeug und dem Stanzwerkzeug. Dies sind die kritischsten Komponenten des gesamten Prozesses.“ Ihre Untersuchung zeigt, dass hochwertige Stanzwerkzeuge „über 1.000.000 Hubzyklen durchlaufen, bevor eine Wartung erforderlich ist, um die Teilequalität zu gewährleisten“, während minderwertigere Alternativen „deutlich schneller verschleißen und bereits früher Fehler und Unregelmäßigkeiten verursachen.“

Das tatsächliche Kostenbild umfasst weit mehr als den ursprünglichen Kaufpreis:

| Der Qualitätsfaktor | Auswirkung auf die Fertigungsergebnisse | Kostenverluste |

|---|---|---|

| Werkzeugstahl-Güteklasse und Härte | Bestimmt die Verschleißrate und Wartungsintervalle | Höhere Anschaffungskosten werden durch eine verlängerte Nutzungsdauer ausgeglichen |

| Konstruktionsgenauigkeit und Simulation | Beeinflusst die Quote der Erstzulassungen und die Teilequalität | Geringerer Ausschuss, weniger Nacharbeit und weniger Entwicklungsiterationen |

| Komponentenausrichtungssysteme | Gewährleistet die Maßhaltigkeit über die gesamte Produktion | Geringere Ausschussraten und Montageprobleme |

| Oberflächenbearbeitungen und -beschichtungen | Verlängert die Lebensdauer der Schneidkante und der Umformfläche | Verringerte Häufigkeit des Nachschärfens und geringere Austauschkosten |

| Wartungszugänglichkeit | Bestimmt die für die regelmäßige Wartung erforderliche Zeit | Geringere Arbeitskosten und schnellere Rückkehr in die Produktion |

Ausschussraten verdienen besondere Aufmerksamkeit bei den Kostenberechnungen. Eine Studie von Frigate betont: „Jedes Mal, wenn ein fehlerhaftes Teil hergestellt wird, muss es entsorgt werden, und neues Material muss zur Ersetzung eingesetzt werden. Das bedeutet, dass mehr Geld für Rohstoffe, Arbeitskräfte und Energie ausgegeben wird.“ Hochwertige Presswerkzeug-Sätze minimieren diesen Abfall durch Präzision, die die Ursachen von Fehlern eliminiert.

Betrachten Sie folgendes Szenario: Eine kostengünstigere Werkzeugform spart beim Erstkauf 15.000 USD, erzeugt jedoch 2 % höhere Ausschussraten und erfordert eine Wartung alle 250.000 Hubzüge statt alle eine Million. Bei einem mehrjährigen Produktionsprogramm mit Millionen gefertigter Teile summieren sich diese Unterschiede leicht zu Kosten, die das zehnfache der ursprünglichen Einsparung betragen – ganz abgesehen von den Produktionsunterbrechungen, Qualitätsabweichungen und dem Schaden für die Kundenbeziehungen, die häufig mit minderwertiger Werkzeugtechnik einhergehen.

Die Betrachtung der Gesamtbetriebskosten verändert die Art und Weise, wie Sie Investitionen in Werkzeugformen bewerten. Statt die Frage zu stellen: „Welche Werkzeugform ist günstiger?“, lautet die entscheidende Frage nun: „Welche Werkzeugform liefert über ihre gesamte Produktionslaufzeit hinweg die niedrigsten Kosten pro qualitativ einwandfreiem Teil?“ Diese Denkweise führt zu Beschaffungsentscheidungen, die Ihre Wettbewerbsposition stärken, anstatt sie zu schwächen.

Das Verständnis dafür, wie die Werkzeugqualität mit der Wirtschaftlichkeit der Fertigung zusammenhängt, bereitet Sie darauf vor, potenzielle Werkzeuglieferanten klar und gezielt hinsichtlich der entscheidenden Kriterien zu bewerten – eine Schlüsselkompetenz, die wir im nächsten Abschnitt behandeln werden, wenn wir die Kriterien zur Lieferantenauswahl sowie Zertifizierungsanforderungen untersuchen.

Die richtigen Werkzeuglösungen für Ihre Fertigungsanforderungen auswählen

Sie kennen die verschiedenen Werkzeugtypen, Werkstoffe und ingenieurtechnischen Grundlagen – doch wie finden Sie einen Lieferanten, der in der Lage ist, dieses Wissen in Werkzeuge umzusetzen, die tatsächlich zuverlässig funktionieren? Die Auswahl des richtigen Werkzeugpartners ist wohl die folgenschwerste Entscheidung Ihres gesamten Werkzeugprogramms. Ein leistungsfähiger Lieferant verwandelt Ihre Spezifikationen in hochpräzise Werkzeuge, die jahrelang zuverlässig im Einsatz sind. Die falsche Wahl dagegen führt zu Problemen, Verzögerungen und einer eingeschränkten Bauteilqualität, die sich negativ auf Ihren gesamten Betrieb auswirken.

Ob Sie ein Hydraulikpressen-Dieset für schwere Umformprozesse oder Biegedies für die Blechverarbeitung beschaffen – die Bewertungskriterien bleiben stets gleich. Wir untersuchen, was außergewöhnliche Die-Lieferanten von solchen unterscheidet, die lediglich über Kompetenz verfügen wollen.

Wesentliche Kriterien zur Bewertung von Die-Lieferanten

Stellen Sie sich vor, Sie vergeben ein kritisches Produktionsprogramm an einen Lieferanten, der zwar gut reden kann, aber nicht liefern kann. Sie haben Monate Entwicklungszeit verloren, Geld für unbrauchbare Werkzeuge ausgegeben und müssen Ihren Kunden nun Verzögerungen erklären. Dieses Szenario tritt häufiger auf, als es sollte – doch es ist durch eine systematische Lieferantenbewertung vermeidbar.

Laut Fertigungsexperten bei Dewintech , „Die Bewertung der technischen Kompetenz eines Lieferanten umfasst die Beurteilung seiner fachlichen Expertise, seiner Gestaltungsflexibilität, seiner Problemlösungsfähigkeiten sowie seiner bisherigen Leistungen.“ Dieser mehrdimensionale Ansatz zeigt auf, ob ein Lieferant Ihre spezifischen Anforderungen erfüllen kann.

Berücksichtigen Sie diese wesentlichen Bewertungskriterien bei der Auswahl Ihres Lieferanten für Werkzeuge für hydraulische Pressen oder Stanzwerkzeuge:

- Tiefe technischer Kenntnisse: Versteht das Ingenieurteam die Metallkunde, Wärmebehandlungsverfahren und spanende Fertigungsverfahren, die für Ihre Werkstoffe relevant sind? Stellen Sie gezielte Fragen zu Ihrer Anwendung und bewerten Sie die Fachtiefe ihrer Antworten.

- Konstruktions- und Prototypenbau-Dienstleistungen: Können sie Ihre Zeichnungen in funktionsfähige Prototypen umsetzen, bevor Sie sich auf die vollständige Serienfertigung der Werkzeuge festlegen? Lieferanten, die Prototypenbau anbieten, zeigen Vertrauen in ihre ingenieurtechnischen Kompetenzen.

- Simulations- und Validierungsprozesse: Setzen sie CAE-Analysen und Finite-Elemente-Methoden ein, um das Werkstoffverhalten vorherzusagen und Fehler bereits vor der Herstellung der physischen Werkzeuge zu identifizieren? Diese Kompetenz reduziert die Anzahl erforderlicher Entwicklungsiterationen erheblich.

- Erfolgsbilanz bei vergleichbaren Projekten: Haben sie bereits erfolgreich Werkzeuge für Anwendungen geliefert, die vergleichbar mit Ihren sind? Fordern Sie Fallstudien oder Kundenreferenzen an, die ihre einschlägige Erfahrung belegen.

- Innovative Problemlösung: Können sie Verbesserungsvorschläge für Ihre Konstruktionen unterbreiten, alternative Materialien vorschlagen oder Fertigungsverfahren empfehlen, die die Leistung verbessern oder die Kosten senken?

- Produktionsvolumen-Kapazitäten: Ob Sie Prototypmengen oder jährlich Millionen von Teilen benötigen – prüfen Sie, ob der Lieferant in der Lage ist, sich entsprechend Ihren Anforderungen hochzuskalieren, ohne dass die Qualität leidet.

Die Geschwindigkeit bei der Prototyperstellung verdient angesichts der heute verkürzten Entwicklungszyklen besondere Aufmerksamkeit. Eine Studie von TiRapid bestätigt: „Der Einsatz von Schnellprototyp-Verfahren wie dem 3D-Druck kann die Kosten für Konstruktionsanpassungen um bis zu 60 % gegenüber Korrekturen nach der Werkzeugfertigung senken.“ Lieferanten, die Schnellprototyping anbieten – einige liefern bereits funktionsfähige Prototypen innerhalb von nur fünf Tagen – ermöglichen eine schnellere Validierung der Konstruktion und beschleunigen den Markteinführungszeitpunkt.

Die Bedeutung einer hohen Erstlauf-Abnahmerate lässt sich kaum überschätzen. Wenn Werkzeuge beim ersten Produktionslauf qualitativ hochwertige Teile erzeugen, vermeiden Sie kostspielige Iterationen, Terminverzögerungen sowie die Frustration, Probleme zu verfolgen, die bereits während der Entwicklung hätten gelöst werden müssen. Fortschrittliche CAE-Simulationen ermöglichen diese hohe Erstlauf-Abnahmerate direkt, indem sie potenzielle Probleme virtuell identifizieren und beheben.

Hersteller wie Shaoyi zeigen, wie diese Fähigkeiten in der Praxis aussehen. Ihr Ingenieurteam liefert schnelle Prototypenerstellung bereits innerhalb von nur 5 Tagen und erreicht dabei eine Erstlauf-Abnahmerate von 93 % – Kennzahlen, die echte ingenieurtechnische Kompetenz widerspiegeln und nicht bloß Marketingbehauptungen darstellen. Diese Kombination aus Geschwindigkeit und Genauigkeit verdeutlicht, was Sie von einem qualifizierten Lieferanten für Hydraulikpressenwerkzeuge erwarten sollten.

Die Rolle von Zertifizierungen bei der Qualitätssicherung von Werkzeugen

Wie überprüfen Sie, ob die Qualitätsaussagen eines Lieferanten der Realität entsprechen? Zertifizierungen bieten eine unabhängige Bestätigung dafür, dass systematische Qualitätsmanagementpraktiken tatsächlich implementiert sind.

Für Automobilanwendungen stellt die IATF-16949-Zertifizierung den internationalen Goldstandard dar. Dieses branchenspezifische Qualitätsmanagementsystem baut auf den Grundlagen der ISO 9001 auf und ergänzt diese um strenge Anforderungen zur Fehlervermeidung, Reduzierung von Schwankungen und Eliminierung von Verschwendung. Lieferanten mit dieser Zertifizierung haben nachgewiesen, dass ihre Prozesse die anspruchsvollen Standards erfüllen, die große Automobil-OEMs voraussetzen.

Laut Experten für Lieferantenevaluation: „Prüfen Sie, ob der Lieferant relevante technische Zertifizierungen oder Qualitätsmanagementzertifizierungen besitzt (z. B. ISO 9001, ASME-Zertifizierungen). Solche Zertifizierungen können darauf hindeuten, dass der Lieferant hohe Standards in seinen technischen Prozessen einhält."

Wichtige Zertifizierungen, auf die Sie achten sollten:

- IATF 16949: Essentiell für die Teilnahme an der Automobil-Zulieferkette; weist ein robustes Qualitätsmanagement nach, das speziell auf die Anforderungen der Automobilindustrie zugeschnitten ist

- ISO 9001: Grundlegende Zertifizierung eines Qualitätsmanagementsystems, die dokumentierte Prozesse und das Engagement für kontinuierliche Verbesserung belegt

- AS9100: Luft- und Raumfahrt-spezifische Zertifizierung für Zulieferer, die die Luftfahrt-, Raumfahrt- und Verteidigungsindustrie bedienen

- ISO 14001: Zertifizierung im Umweltmanagement, die zunehmend wichtig für kundenorientierte Nachhaltigkeitsanforderungen ist

Über Zertifizierungen hinaus sollten die tatsächlichen Qualitätspraktiken des Lieferanten bewertet werden. Führen sie Eingangsprüfungen von Materialien durch? Welche Mess- und Prüfmöglichkeiten bestehen für fertige Werkzeuge? Wie gehen sie mit Abweichungen um und wie werden Korrekturmaßnahmen eingeleitet?

Die IATF-16949-Zertifizierung von Shaoyi in Verbindung mit ihren fortschrittlichen CAE-Simulationsfähigkeiten verdeutlicht, wie Zertifizierung und ingenieurtechnische Kompetenz Hand in Hand gehen. Ihre fehlerfreien Ergebnisse beruhen auf systematischen Prozessen, die Probleme bereits in der Entwurfsphase erkennen – statt sie erst während der Produktion zu entdecken: genau das ist es, was Zertifizierungen sicherstellen sollen.

Treffen Ihrer endgültigen Lieferantenentscheidung

Sobald die Bewertungskriterien festgelegt sind: Wie synthetisieren Sie diese Informationen zu einer fundierten Lieferantenauswahl? Erwägen Sie, vor einer Verpflichtung zu umfangreichen Programmen Referenzarbeiten oder ein kleines Initialprojekt anzufordern. Dieser Pilotansatz offenbart die tatsächliche Leistungsfähigkeit – nicht nur die versprochenen Fähigkeiten.

Bewerten Sie die Reaktionsgeschwindigkeit bei der Kommunikation und das technische Engagement während des Angebotserstellungsprozesses. Lieferanten, die gezielte Fragen zu Ihrer Anwendung stellen, Annahmen konstruktiv hinterfragen und Optimierungsvorschläge unterbreiten, zeigen die Denkweise einer ingenieurtechnischen Partnerschaft – eine Voraussetzung für erfolgreiche Programme.

Für spezialisierte Anwendungen ist die Relevanz der Erfahrung zu prüfen. Ein Lieferant mit Erfahrung in Kohleeisen-Presseinsätzen für Gießereianwendungen verfügt über andere Fachkenntnisse als ein Lieferant, der sich auf Präzisionselektronik-Stanzanwendungen spezialisiert hat. Ebenso erfordert die Werkzeugtechnik für Kohleeisen-Schmiedepressen spezifisches Wissen über hochtemperaturbeständige Materialien und thermisches Management, das allgemeine Stanzlieferanten möglicherweise nicht besitzen.

Berücksichtigen Sie abschließend geografische und logistische Faktoren. Lokale Lieferanten ermöglichen eine schnellere Kommunikation und eine einfachere Zusammenarbeit während der Entwicklungsphase. Ausländische Lieferanten können zwar Kostenvorteile bieten, bringen jedoch längere Lieferzeiten und Kommunikationsprobleme mit sich. Gewichten Sie diese Kompromisse anhand Ihrer konkreten Programmanforderungen.

Der richtige Werkzeugstahl-Lieferant wird zu einem echten Partner für Ihren Fertigungserfolg – er trägt mit ingenieurtechnischem Know-how, konstanter Qualität und einer schnellen, zuverlässigen Unterstützung dazu bei, die weit über die reine Herstellung von Werkzeugen nach Ihren Spezifikationen hinausgeht. Nehmen Sie sich die Zeit für eine gründliche Bewertung: Ihre Investition in die Auswahl des richtigen Lieferanten wird sich während Ihres gesamten Produktionsprogramms auszahlen.

Häufig gestellte Fragen zu Metall-Presswerkzeugen

1. Wofür werden Metall-Presswerkzeuge verwendet?

Metall-Presswerkzeuge sind präzisionsgefertigte Werkzeuge, die bei Umformprozessen zum Schneiden, Biegen oder Formen von Blech in bestimmte Geometrien eingesetzt werden. Sie arbeiten zusammen mit Pressmaschinen und dienen zur Herstellung von Produkten wie Karosserieteilen für Automobile, Komponenten für die Luft- und Raumfahrt, Gehäusen für Elektronikgeräte sowie Haushaltsgerätegehäusen. Das Werkzeug besteht aus einem Stempel (männlicher Teil) und einem Matrizenblock (weiblicher Teil), die gemeinsam flaches Blech durch Schneid-, Biege-, Zieh- oder Umformvorgänge in fertige Teile verwandeln.

2. Was ist der Unterschied zwischen Stufenwerkzeugen und Transferwerkzeugen?

Stufenwerkzeuge enthalten mehrere, in Reihenfolge angeordnete Stationen, durch die ein kontinuierlicher Metallstreifen bei jedem Presshub voranschreitet; dabei entsteht ein fertiges Teil, während gleichzeitig in allen anderen Stationen Material bearbeitet wird. Transferwerkzeuge arbeiten mit separaten Zuschnitten, die mechanische Greifer oder Automatisierungssysteme physisch zwischen den Stationen bewegen. Stufenwerkzeuge eignen sich hervorragend für die Serienfertigung kleiner bis mittelgroßer Teile, während Transferwerkzeuge größere Teile oder komplexe Geometrien mit tieferen Tiefungen verarbeiten können, die bei einer Verbindung zum Streifenmaterial nicht realisierbar wären.

3. Wie wähle ich das richtige Werkzeugmaterial für meine Anwendung aus?

Die Werkstoffauswahl hängt von der Produktionsmenge, dem zu verarbeitenden Material und den Budgetbeschränkungen ab. Werkzeugstähle wie D2 bieten bei den meisten Anwendungen eine ausgezeichnete Verschleißfestigkeit, während A2 eine bessere Zähigkeit für komplexe Geometrien bietet. Für Hochvolumenanwendungen mit mehr als einer Million Zyklen liefern Hartmetalleinsätze eine 10- bis 20-mal längere Lebensdauer als Stahl, erfordern jedoch gut gewartete Pressen aufgrund ihrer Sprödigkeit. Oberflächenbehandlungen wie TiN- oder TiCN-Beschichtungen können die Lebensdauer der Werkzeuge verdoppeln oder verdreifachen, ohne die Kosten für Hartmetall zu verursachen. Lieferanten wie Shaoyi mit IATF-16949-Zertifizierung können auf Grundlage Ihrer spezifischen Anforderungen die optimalen Werkstoffe empfehlen.

4. Wie oft müssen Metall-Presswerkzeuge gewartet werden?

Dies sollte nach jedem Produktionslauf überprüft werden, wobei vor der Lagerung eine gründliche Reinigung, eine Inspektion der Kanten sowie eine Überprüfung der Ausrichtung erforderlich ist. Die Schärfintervalle sollten sich an der Anzahl der Hubzüge und den tatsächlichen Verschleißmustern orientieren – nicht an willkürlichen Zeitintervallen. Dokumentieren Sie die erforderliche Presskraft (Tonnage) während der Produktion: Ein langsamer Anstieg signalisiert häufig stumpfe Werkzeuge, die einer Wartung bedürfen. Eine präventive Wartung alle 250.000 bis 1.000.000 Hubzüge ist üblich, abhängig von der Qualität der Werkzeuge und den verarbeiteten Materialien. Die Erfassung der Befunde in Auftragssystemen ermöglicht eine proaktive Terminplanung, bevor Probleme die Produktion beeinträchtigen.

5. Worauf sollte ich bei der Auswahl eines Werkzeuglieferanten achten?

Bewerten Sie Lieferanten anhand ihrer technischen Kompetenz, ihrer Konstruktions- und Simulationsfähigkeiten, relevanter Zertifizierungen sowie ihrer Erfolgsbilanz bei vergleichbaren Anwendungen. Zu den zentralen Kriterien zählen CAE-Analysefähigkeiten zur Vorhersage von Fehlern noch vor dem Bau der Werkzeuge, die Prototypenerstellungs-Geschwindigkeit (einige Lieferanten erreichen funktionstüchtige Prototypen bereits nach fünf Tagen) sowie die Quote der Erstzulassungen. Für Automobilanwendungen weist die Zertifizierung nach IATF 16949 ein robustes Qualitätsmanagement nach. Shaoyi erfüllt diese Standards beispielhaft mit einer Erstzulassungsquote von 93 %, fortschrittlicher CAE-Simulation und umfassenden Spritzgussform-Konstruktionsfähigkeiten, die speziell auf die Anforderungen von OEMs ausgerichtet sind.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —