Metallpresswerkzeuge für Blech enthüllt: Von der Auswahl bis zu Beschaffungsgeheimnissen

Was sind Blechpressformen und wie funktionieren sie?

Haben Sie sich schon einmal gefragt, wie Hersteller aus einem einfachen, flachen Metallstück die perfekt geformte Autotürverkleidung oder das präzise geformte Gehäuse Ihres Smartphones herstellen? Die Antwort liegt in einem der wichtigsten Werkzeuge der Fertigung: blechpressform blechpressformen. Diese präzisionsgefertigten Instrumente bilden das Rückgrat der modernen Metallverarbeitung und ermöglichen die Massenfertigung identischer Komponenten mit bemerkenswerter Genauigkeit.

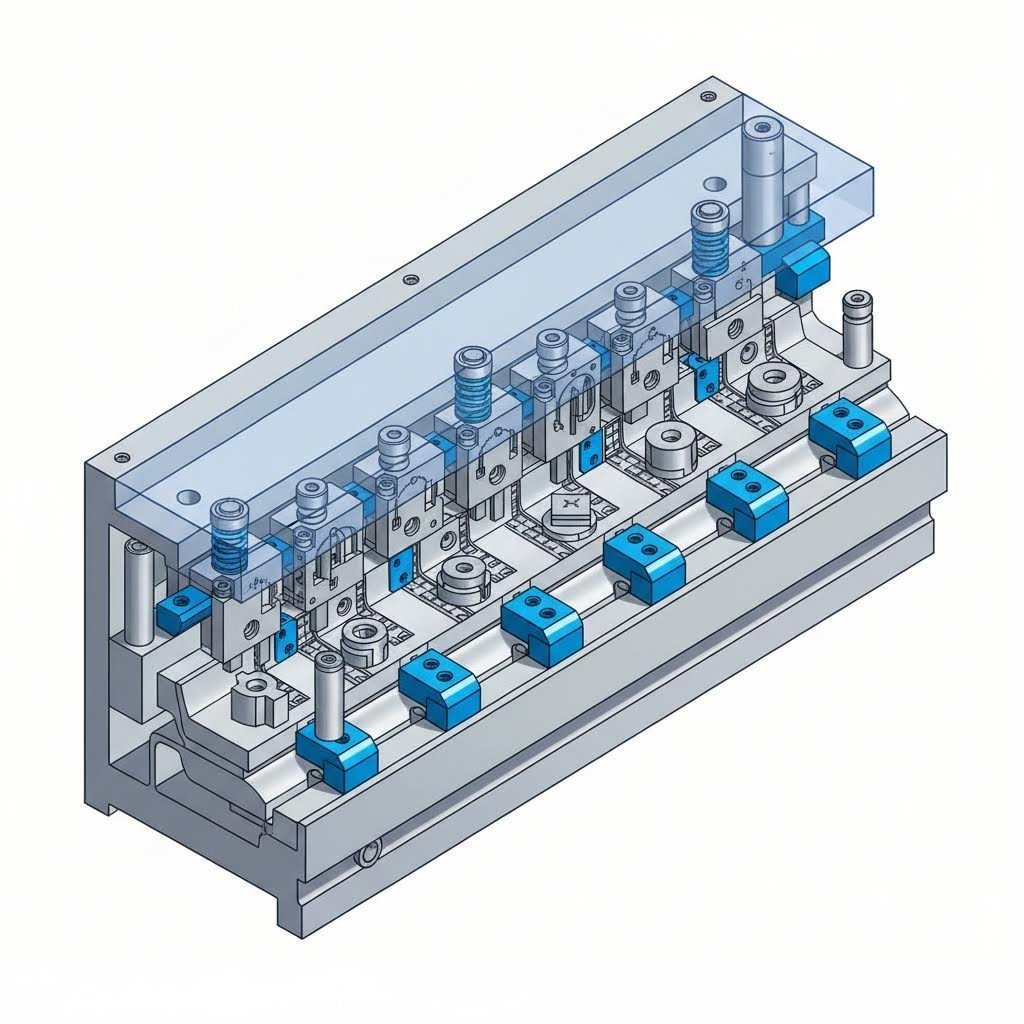

Im Kern ist eine Blechpressform ein spezielles Werkzeug, das dazu entwickelt wurde, flache Metallbleche durch gezielte Kraftanwendung zu schneiden, zu biegen oder in dreidimensionale Formen umzuformen. Stellen Sie sich dies wie einen hochentwickelten Ausstecher vor – nur dass statt Teig robustes Metall unter enormem Druck geformt wird. Der Formensatz besteht typischerweise aus zwei Hauptkomponenten: einem oberen Teil, dem Stempel, und einem unteren Teil, der Matrize. Wenn diese Komponenten in einer Metallpresse eingesetzt werden, wirken sie gemeinsam, um Hunderte von Tonnen präzise gerichteter Kraft auszuüben.

Die Technik hinter der Metallumformung

Um das Funktionsprinzip von Pressformen zu verstehen, muss man die Wechselwirkung zwischen ihren wesentlichen Komponenten untersuchen. Beim Pressen von Metall bewegt sich der obere Stempel auf die untere Matrize zu, wobei sich das Metallblech zwischen beiden befindet. Diese Interaktion bewirkt die Umformung des Metalls durch vier grundlegende Funktionen:

- Positionieren: Exaktes Ausrichten des Metallblechs an der erforderlichen Stelle

- Klemmen: Sichern des Materials, um eine Bewegung während der Umformung zu verhindern

- Arbeitet: Durchführen des eigentlichen Schneid-, Biege- oder Umformvorgangs

- Lösen: Lösen der fertigen Komponente von der Werkzeugvorrichtung

Die Arbeitsfunktion ist der Bereich, in dem der eigentliche Wert geschaffen wird. In dieser Phase führt die Metallpresse Operationen wie Stanzen, Lochstechen, Prägeprägen, Tiefziehen und Münzprägen durch – jede wandelt das Rohmaterial in funktionale Formen um.

Mehrere kritische Komponenten ermöglichen diese Präzision. Obere und untere Matrizenplatten – typischerweise aus Gusseisen oder Stahl gefertigt – bilden die Grundlage, an der alle anderen Komponenten befestigt sind. Diese Platten müssen einer Verformung während des Betriebs widerstehen. Führungsbolzen und Führungsbuchsen halten die Ausrichtung zwischen den beiden Matrizenhälften aufrecht; die Bolzen bestehen aus gehärtetem Stahl und greifen in weichere Bronzebuchsen ein, um über Millionen von Zyklen hinweg eine konstante Positionierung sicherzustellen.

Vom Flachmaterial zum fertigen Bauteil

Stellen Sie sich vor, dass eine flache Aluminiumplatte zwischen Stempel und Matrize einer Blechpresse eingeschoben wird. Während die Presse zyklisch arbeitet, drückt die Stempelspitze das Metall in die Öffnung der Matrize und schiebt es über die Radiusseiten der Matrizenkanten. Was als Nächstes geschieht, hängt von der jeweiligen Bearbeitung ab – ob Sie beispielsweise eine vollständige Kontur ausschneiden, Löcher stanzen oder komplexe Biegungen erzeugen.

Die Präzision moderner Pressmatrizen ermöglicht etwas Außergewöhnliches: die Fertigung von Millionen identischer Teile mit konsistenter Qualität. Diese Wiederholgenauigkeit beruht auf:

- Engen Fertigungstoleranzen aller Matrizenkomponenten

- Hartstählen für Werkzeuge, die über lange Serienlaufzeiten hinweg Verschleiß widerstehen

- Präzisen Ausrichtungssystemen, die die Positionsgenauigkeit gewährleisten

- Technisch berechneten Spielräumen zwischen Stempel- und Matrizenoberflächen

Warum ist dies für die moderne Fertigung von Bedeutung? Betrachten Sie zunächst die Effizienz: Eine gut konstruierte Werkzeugform ermöglicht die Herstellung fertiger Teile mit Geschwindigkeiten, die mit manuellen Fertigungsverfahren nicht erreicht werden können. Es folgt eine gleichbleibende Qualität – jedes Bauteil weist dieselben Abmessungen und Eigenschaften auf. Schließlich verbessert sich die Wirtschaftlichkeit deutlich, sobald die Produktionsmengen steigen, da sich die anfängliche Werkzeuginvestition auf Millionen von Teilen verteilt.

Ob Sie als Ingenieur Werkzeuge für ein neues Projekt spezifizieren oder als Fachmann der Fertigung die Grundlagen von Pressen und Werkzeugformen verstehen möchten – das Beherrschen dieser Grundlagen bildet die Basis für fundierte Entscheidungen hinsichtlich der Auswahl, Konstruktion und Beschaffung von Werkzeugformen. Die folgenden Kapitel bauen auf diesem Wissen auf und führen Sie durch die Klassifizierung von Werkzeugformen, technische Spezifikationen sowie die entscheidenden Kriterien bei der Auswahl des richtigen Partners für Ihre Werkzeuganforderungen.

Vollständige Klassifizierung der Werkzeugformtypen und ihrer Anwendungen

Nachdem Sie nun verstanden haben, wie Blechpresswerkzeuge funktionieren flache Rohmaterialien in fertige Komponenten umformen , stellt sich die nächste Frage: Welche Art von Werkzeugstempel sollten Sie tatsächlich verwenden? Diese Entscheidung beeinflusst alles – von Ihren Produktionskosten bis hin zur Bauteilqualität; eine falsche Wahl kann Tausende von Dollar an verschwendeten Werkzeugkosten oder verpassten Effizienzpotenzialen bedeuten.

Werkzeugstempelsätze gibt es in fünf Hauptkategorien, wobei jede Kategorie speziell für die Lösung bestimmter Fertigungsherausforderungen konstruiert ist. Das Verständnis der Konstruktionslogik hinter jedem Typ hilft Ihnen dabei, Ihre Produktionsanforderungen mit dem richtigen Werkzeugkonzept abzugleichen. Im Folgenden erläutern wir jeden Typ und zeigen auf, wann es sinnvoll ist, den einen statt des anderen einzusetzen.

Progressive Werkzeuge für hohe Effizienz bei Großserien

Stellen Sie sich eine Stanzpresse vor, die Stanzen, Biegen und Ausschneiden – alle Operationen – innerhalb eines einzigen Maschinenzyklus ausführt. Genau das leisten Progressivstempel. Diese hochentwickelten Werkzeugstempel weisen mehrere, sequenziell angeordnete Stationen innerhalb eines einzigen Stempelsatzes auf, wobei jede Station beim Fortlauf des Metallbandes durch das Werkzeug eine andere Operation ausführt.

So funktioniert es: Eine Rolle aus Blech wird in die erste Station eingeführt, wo ein erster Arbeitsschritt erfolgt – beispielsweise das Stanzen von Führungslöchern. Bei jedem Hub des Pressenstößels wird das Material um eine feste Strecke zur nächsten Station weitertransportiert. Wenn der Bandstreifen die letzte Station erreicht hat, fällt ein vollständiges, fertig geformtes Teil heraus. Gleichzeitig hat das nächste Teil bereits mehrere Bearbeitungsschritte hinter sich.

Die ingenieurtechnische Brillanz dieses Konzepts liegt in seiner Fähigkeit, Hubraten von 30 bis über 60 Hüben pro Minute zu erreichen. Laut Der Produktionslinienanalyse von HE-Machine sind fortschreitende Werkzeuge (Progressivwerkzeuge) besonders gut geeignet für kleine strukturelle Bauteile mit hohem Bedarf, bei denen Effizienz und Ausbringungsmenge im Vordergrund stehen.

Zu den wesentlichen Vorteilen von Progressivwerkzeugen zählen:

- Extrem hohe Produktionsraten mit minimalem manuellem Eingriff

- Kompakte Bauweise, da ein einziges Werkzeug für die Presse sämtliche Bearbeitungsschritte übernimmt

- Konstante Teilequalität durch automatisierte Materialzuführung

- Geringere Kosten pro Teil bei hohen Stückzahlen

Der Kompromiss? Die Materialausnutzung ist tendenziell geringer, da der Bandstreifen konstanten Abstand zwischen den einzelnen Bearbeitungsschritten aufweisen muss. Progressivwerkzeuge erfordern zudem eine erhebliche Anfangsinvestition und können bei der Inbetriebnahme schwierig zu fehlerlokalisieren sein.

Transferwerkzeuge: Flexibilität trifft Automatisierung

Was tun, wenn Ihre Teile zu groß für einen kontinuierlichen Bandstreifen sind oder Ihre Umformoperationen erfordern, dass das Werkstück sich in mehrere Richtungen bewegt? Transferwerkzeuge lösen diese Herausforderung, indem sie mehrere unabhängige Werkzeuge auf einer einzigen großtonnigen Umformpresse anordnen und mechanische Arme die Teile zwischen den Stationen transportieren.

Im Gegensatz zu Progressivwerkzeugen, bei denen das Material stets verbunden bleibt, verwendet das Transferstanzen entweder vorgeschnittene Blechzuschnitte oder Material, das in der ersten Station aus der Rolle geschnitten wird. Automatisierte Finger oder Greifer transportieren anschließend jedes Teil durch die folgenden Bearbeitungsstationen. Dieser Ansatz eignet sich besonders gut für balkenartige Komponenten, Verstärkungsteile sowie symmetrische Bauteile mit komplexen Geometrien.

Eine Umformpresse, die Transferwerkzeuge betreibt, erreicht typischerweise 20 bis 30 Hub pro Minute – langsamer als das fortschreitende Stanzen, aber deutlich schneller als das manuelle Handling zwischen separaten Pressen. Der eigentliche Vorteil ergibt sich bei Teilen, die auf einem Band unpraktisch herzustellen wären: größere Komponenten, Teile, die eine Formgebung in mehreren Richtungen erfordern, sowie Konstruktionen mit Merkmalen, die von automatisierten Transfermechanismen gegriffen werden können.

Wenn Verbundwerkzeuge einfache Werkzeugkonfigurationen überlegen sind

Manchmal müssen mehrere Schneidvorgänge exakt an derselben Stelle gleichzeitig erfolgen. Verbundwerkzeuge bieten diese Fähigkeit, indem sie zwei oder mehr Schneidvorgänge – wie Ausschneiden und Stanzen – in einem einzigen Presshub an einer Station durchführen.

Bild einer Unterlegscheibe herstellen: Sie müssen den Außendurchmesser ausschneiden und die zentrale Bohrung stanzen. Ein Kombinationsstanzwerkzeug führt beide Operationen gleichzeitig aus und gewährleistet so eine perfekte Konzentrizität zwischen Außenkante und Innenbohrung. Diese Präzision wäre bei separaten Operationen nur schwer zu erreichen, da jeder Handhabungsschritt potenzielle Ausrichtungsfehler einführen kann.

Kombinationsstanzwerkzeuge zeichnen sich besonders aus, wenn:

- Teilemerkmale eine präzise Ausrichtung zueinander erfordern

- Die Produktionsmengen die aufwendigere Werkzeugkonstruktion rechtfertigen

- Ebenheit und Maßgenauigkeit kritische Anforderungen sind

Kombinations- und Einfachstanzwerkzeuge: Die richtige Dimensionierung Ihrer Investition

Kombinationsstanzwerkzeuge vereinen Schneid- und Umformoperationen in einem Hub – beispielsweise das Ausschneiden einer Kontur unter gleichzeitiger Erzeugung einer Biegung oder eines gezogenen Merkmals. Dieser Ansatz reduziert die Handhabung und verbessert die Teilegenauigkeit, wenn die geometrischen Beziehungen zwischen geschnittenen Kanten und umgeformten Merkmalen von Bedeutung sind.

Am anderen Ende des Komplexitätsspektrums führen einfache Werkzeuge pro Hub lediglich eine einzige Operation aus. Loch stanzen? Eine Lasche biegen? Eine Kante abschneiden? Ein einfaches Werkzeug bewältigt jede dieser Aufgaben einzeln. Zwar erfordert dies das Umlagern der Teile zwischen den einzelnen Operationen, doch sind die Werkzeugkosten minimal und die Einrichtung unkompliziert.

Für Prototypen, Kleinserienfertigung oder Teile, die nur einen Umformvorgang benötigen, stellen einfache Werkzeuge oft die wirtschaftlichste Lösung dar. Die Investition in ein Hydraulikpressen-Werkzeug bleibt gering, und Sie behalten die Flexibilität, den Fertigungsprozess anzupassen, ohne teure Werkzeuge verschrotten zu müssen.

Vergleich der Werkzeugtypen: Ihr Entscheidungsleitfaden

Die Wahl zwischen diesen Ansätzen erfordert eine Abwägung von Produktionsvolumen, Teilekomplexität, Budgetvorgaben und Qualitätsanforderungen. Der folgende Vergleich hilft Ihnen dabei, den für Ihr konkretes Fertigungsszenario am besten geeigneten Werkzeugtyp zu identifizieren:

| Würfel-Typ | Produktionsvolumen | Komplexität des Teils | Aufbauzeit | Kostenbereich | Typische Anwendungen |

|---|---|---|---|---|---|

| Progressiv | Hoch (100.000+ Teile) | Niedrig bis Mittel | Langfristig hoch, pro Lauf minimal | $$$-$$$$ | Elektrische Kontakte, Halterungen, kleine Automobilteile |

| Übertragung | Mittel bis hoch | Mittel bis hoch | - Einigermaßen | $$$$ | Tragstrukturen, Verstärkungen, symmetrische Gehäuse |

| Zusammensetzung | Mittel bis hoch | Niedrig bis Mittel | - Einigermaßen | $$-$$$ | Scheiben, Präzisionsrohlinge, Teile mit Konzentrizitätsanforderungen |

| Kombination | Mittel | Mittel | - Einigermaßen | $$-$$$ | Teile mit kombinierten geschnittenen Kanten und umgeformten Merkmalen |

| Einfach | Niedrig bis Mittel | Niedrig | Kurz | $-$$ | Prototypen, Einzeloperationsteile, Kleinserienfertigung |

Beachten Sie das Verhältnis zwischen Losgröße und Komplexität? Bei Großserienfertigung rechtfertigt sich die Investition in fortschreitende oder Transfervorrichtungen, während bei kleineren Losgrößen oft einfachere Verfahren mit geringeren Vorlaufkosten bevorzugt werden. Der optimale Ansatz für Ihre Anwendung hängt von Ihren spezifischen Fertigungsanforderungen und Qualitätsstandards ab.

Mit diesem Klassifikationsrahmen als Grundlage können Sie nun tiefer in die technische Fachterminologie eintauchen, die Ingenieure und Werkzeugbauer verwenden, um diese Werkzeuge und ihre Arbeitsgänge zu beschreiben.

Wichtige Werkzeug-Terminologie, die jeder Ingenieur kennen sollte

Haben Sie schon einmal versucht, Werkzeuganforderungen mit einem Werkzeugmacher zu besprechen, nur um sich in einem Meer unbekannter Fachbegriffe verloren zu fühlen? Sie sind damit nicht allein. Die Beherrschung der Fachsprache für Blechpresswerkzeuge verwandelt verwirrende Gespräche in produktive Zusammenarbeit – und ermöglicht es Ihnen, technische Dokumentationen sicher zu lesen.

Ob Sie gerade ein Angebot eines Werkzeuglieferanten prüfen oder Produktionsprobleme beheben: Das Verständnis dieser zentralen Begriffe gibt Ihnen die Kontrolle. Bauen wir Ihr Fachvokabular systematisch auf – beginnend mit den Operationen zum Materialtrennen und anschließend übergehend zu den Formgebungsoperationen.

Erklärung der Schneidoperationen

Trennoperationen entfernen Material vom Werkstück und erzeugen dadurch Formen, Bohrungen oder trennen fertige Teile vom Rohmaterial. Jeder Trennbegriff beschreibt eine spezifische Aktion mit charakteristischen Merkmalen:

- Ausschneiden: Ausschneiden einer vollständigen Form aus Blech wo das entfernte Stück das fertige Teil wird. Stellen Sie sich vor, wie eine Metallscheibe ausgestanzt wird, die zu einem Zahnrad wird – diese Scheibe ist Ihr „Rohling“. Gemäß dem Glossar von Manor Tool ist der Rohling sowohl das Blechmaterial, das zur Herstellung eines Produkts verwendet wird, als auch das Stück, das durch den Ausstanzprozess entsteht.

- Stanzen: Erstellen von Löchern oder Schlitzen durch Durchstanzen des Materials. Im Gegensatz zum Ausstanzen ist das entfernte Material (auch „Stanzabfall“ genannt) Ausschuss, während das verbleibende Blech mit der Stanzlochform Ihr Teil bildet. Für das Durchstanzen konzipierte Pressschneidwerkzeuge müssen den Stanzabfall sauber auswerfen können, um Blockierungen zu vermeiden.

- Kerben: Abscheren von Metallabfall an den Außenkanten des Werkstücks – im Wesentlichen ein Durchstanzen entlang des Teileumfangs statt durch innere Bereiche.

- Schneiden: Erzeugen geradliniger Schnitte, während das Blech zwischen oberem und unterem Messer hindurchläuft. Dieser Vorgang funktioniert wie industrielle Schere und schneidet das Material entlang einer definierten Bahn.

Bei Schneidvorgängen fallen zwei Nebenprodukte an, die besondere Aufmerksamkeit erfordern. Die slug ist Abfallmaterial, das nach dem Stanzen übrig bleibt – jene kleinen Metallscheiben, die durch die Matrize fallen. schlupfmarke entsteht, wenn Abfallmaterial in die Oberfläche des Werkstücks gepresst wird und so einen Fehler verursacht. Ein ordnungsgemäßes Schlupfmanagement verhindert kostspielige Qualitätsprobleme.

Umformen versus Ziehen

An dieser Stelle wird die Terminologie häufig verwirrend: Sowohl Umformen als auch Ziehen verändern die Form von Metall, tun dies jedoch durch grundsätzlich unterschiedliche Mechanismen. Das Verständnis dieses Unterschieds hilft Ihnen bei der Auswahl der richtigen Matrizenwerkzeuge für Ihre Anwendung.

Umformoperationen biegt oder formt das Material, ohne dass wesentlicher Materialfluss auftritt. Die Materialdicke bleibt im Wesentlichen konstant, da lediglich der Winkel oder die Krümmung geändert wird. Eine Umformmatrize könnte beispielsweise eine 90-Grad-Flansch an einer Halterung erzeugen – das Metall wird gebogen, doch es findet weder eine nennenswerte Dehnung noch eine signifikante Dickeabnahme statt.

- Biegen: Winklige Verschiebung des Metalldrähts bzw. -bands mittels einer Matrize zur Erzeugung definierter Winkel

- Falzen: Erzeugung eines verstärkten Randes, häufig zur Vereinfachung der Montage oder zur Erhöhung der Steifigkeit

- Einklappen (niederländische Biegung): Verdoppeln der Materialkante durch Umlegen auf sich selbst, um die Kanten zu verstiffen oder die Schärfe zu verringern

Tiefziehvorgänge erzeugen von Tiefe durch Zwangseinfluss des Materials in einen Matrizenhohlraum. Bei diesem Umformprozess wird das Metall tatsächlich gestreckt, wodurch es beim Formen dünner wird. Das Tiefziehen erzeugt hohle Komponenten – etwa Getränkedosen oder Automobil-Ölwannen – bei denen ein flaches Ausgangsmaterial in becherförmige Gestalten umgeformt wird.

Der entscheidende Hinweis? Wenn Ihr Bauteil eine erhebliche Tiefe im Verhältnis zu seinem Durchmesser aufweist und die Wandstärke geringer ist als die ursprüngliche Blechdicke, war ein Tiefziehvorgang beteiligt. Bauteile, die ihre ursprüngliche Dicke beibehalten, stammen typischerweise aus Umformwerkzeugen.

Präzisions-Umformoperationen

Einige Operationen erfordern außergewöhnliche Genauigkeit oder erzeugen dekorative Merkmale. Diese spezialisierten Verfahren vervollständigen oft das aus dem Werkzeug stammende Bauteil:

- Prägen: Ein Präzisions-Pressverfahren, bei dem das Werkstück unter hohem Druck sowohl durch den Stempel als auch durch die Matrize gleichzeitig über die neutrale Ebene hindurch verformt wird. Dadurch entstehen äußerst enge Toleranzen und glatte Oberflächen – unverzichtbar für Bauteile mit exakten Abmessungen.

- Prägen: Erzeugung erhabener oder vertiefter Muster in Blech, ohne dieses zu durchschneiden. Logos, Strukturen sowie funktionale Merkmale wie Versteifungsrippen werden häufig durch Prägevorgänge hergestellt.

- Halbschneiden: Teilweises Durchdringen des Blechs, um eine Erhebung mit einer Höhe von etwa der halben Materialdicke zu erzeugen. Solche erhabenen Merkmale dienen als Positionierhilfen für das Schweißen oder die Montage.

Wesentliche Unterstützungs-Begriffe

Neben den Fertigungsverfahren beschreiben mehrere Begriffe Zustände, Fehler oder Matrizenmerkmale, auf die Sie regelmäßig stoßen werden:

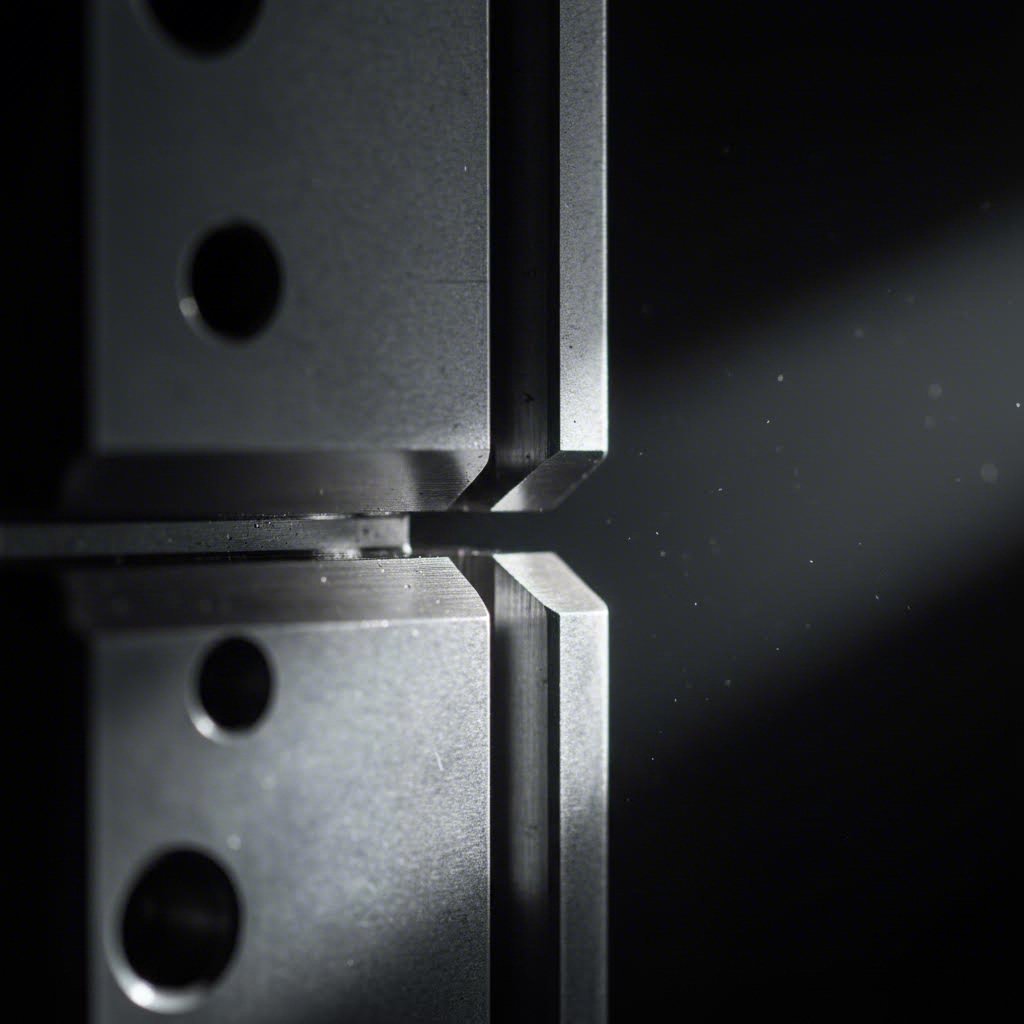

- Freistich der Matrize: Der Spalt zwischen Stempel und Matrizenöffnung. Die richtige Spaltbreite beeinflusst die Schnittkantenqualität, die Werkzeuglebensdauer sowie die Auswerfekraft. Ein zu kleiner Spalt führt zu übermäßigem Verschleiß; ein zu großer Spalt verursacht Gratbildung und maßliche Ungenauigkeiten.

- Entfernen: Entfernen des Werkstücks oder der Abfälle vom Stempel nach einem Bearbeitungsvorgang. Abstreifer üben eine Kraft aus, um das Material beim Zurückfahren des Werkzeugs abzuschieben.

- Grat: Erhöhte Kanten oder scharfe Vorsprünge, die nach Trennoperationen verbleiben. Die Gratbildung nimmt zu, wenn der Matrizenabstand falsch eingestellt ist oder die Werkzeuge stumpf werden.

- Springback: Wenn sich elastisches Material nach der Umformung teilweise wieder zurückverformt (Springback). Die Berücksichtigung des Springbacks bei der Matrizengestaltung stellt sicher, dass die Teile die geforderten Endmaße einhalten.

- Breakout: Der Teil des Materials, der während des Schneidvorgangs bricht – sichtbar an den geschnittenen Kanten als rauere Zone im Vergleich zur gescherten Oberfläche.

Mit dieser Fachbegriffsbasis sind Sie in der Lage, präzise mit Werkzeugmachern zu kommunizieren, technische Zeichnungen zu interpretieren und Produktionsprobleme zu diagnostizieren. Im nächsten Schritt werden wir die technischen Spezifikationen untersuchen, die das Verhalten dieser Operationen bestimmen – beginnend mit den Presskraftberechnungen, die entscheiden, ob Ihre Presse die jeweilige Aufgabe bewältigen kann.

Technische Spezifikationen, die die Werkzeugleistung bestimmen

Sie beherrschen die Fachbegriffe und verstehen die verschiedenen Werkzeugtypen. Doch hier kommt die Theorie mit der Praxis zusammen: Technische Spezifikationen entscheiden darüber, ob Ihr Werkzeug hochwertige Teile oder kostspieligen Ausschuss produziert. Falsche Werte führen zu zu kleinen Pressen, die unter Last überlastet werden, zu vorzeitigem Werkzeugverschleiß oder zu Teilen, die nicht den geforderten Maßgenauigkeiten entsprechen.

Wir gehen gemeinsam die kritischen Berechnungen und Spezifikationen durch, die erfolgreiche Werkzeugbetriebe von kostspieligen Fehlern unterscheiden. Ganz gleich, ob Sie eine neue Metallpresse spezifizieren oder bestehende Werkzeuge bewerten – diese Grundlagen gelten universell.

Berechnung der erforderlichen Pressentonnenzahl

Haben Sie sich schon einmal gefragt, warum einige Werkzeuge in einer Presse einwandfrei funktionieren, in einer anderen jedoch versagen? Die Antwort liegt häufig in der Tonnenzahl – also der Kraft, die Ihre Presse für die Durchführung des Umformvorgangs bereitstellen muss. Unterschätzen Sie diesen Wert, so stockt der Bearbeitungsprozess Ihrer Presse mitten im Hub. Überschätzen Sie ihn, zahlen Sie für eine Kapazität, die Sie niemals benötigen werden.

Die Grundformel für Schneidvorgänge ist einfach:

Tonnage = (Schneidumfang × Materialdicke × Scherfestigkeit des Materials) ÷ 2000

Klingt einfach? Lassen Sie uns die einzelnen Faktoren genauer betrachten:

- Schneidumfang: Die gesamte Länge aller gleichzeitig ausgeführten Schnitte, gemessen in Zoll. Für einen Kreis mit einem Durchmesser von 3 Zoll und vier Löchern mit je 0,25 Zoll Durchmesser berechnen Sie: (π × 3) + (4 × π × 0,25) ≈ 12,57 Zoll.

- Materialstärke: Materialdicke in Zoll. Ein Stahlblech mit einer Dicke von 0,060 Zoll verhält sich völlig anders als eine Platte mit einer Dicke von 0,250 Zoll.

- Scherfestigkeit: Die Kraft, der das Material widersteht, bevor es bricht, gemessen in Pfund pro Quadratzoll (PSI). Weichstahl weist etwa 50.000 PSI auf, während Edelstahl Werte von 75.000–90.000 PSI erreicht.

Hier ein praktisches Beispiel: Das Ausschneiden eines quadratischen Blechteils mit einer Seitenlänge von 4 Zoll aus Weichstahl mit einer Dicke von 0,125 Zoll. Der Umfang beträgt 16 Zoll. Eingesetzt in die Formel ergibt sich: (16 × 0,125 × 50.000) ÷ 2000 = 50 Tonnen erforderliche Presskraft.

Aber warten Sie—diese Basiskalkulation muss angepasst werden. Faktoren, die Ihren tatsächlichen Tonnenbedarf erhöhen, umfassen:

- Abgestumpfte Schneidkanten (zusätzliche Kraft von 10–30 %)

- Unzureichende Stanzspaltweite (kann den erforderlichen Tonnenbedarf verdoppeln)

- Mehrere gleichzeitige Bearbeitungsvorgänge

- Material mit höherer Härte als in den Nennspezifikationen angegeben

- Kaltverfestigungseffekte aus vorherigen Umformvorgängen

Die meisten Konstrukteure legen einen Sicherheitsfaktor von 20–30 % über den berechneten Anforderungen an. Eine Werkzeugmaschine mit einer Nennlast von 100 Tonnen sollte daher regelmäßig nicht über 70–80 Tonnen betrieben werden, um eine lange Lebensdauer und eine konstante Leistung zu gewährleisten.

Materialstärkenbereiche und deren Einfluss auf die Werkzeugkonstruktion

Die Materialstärke beeinflusst nicht nur den erforderlichen Tonnenbedarf—sie verändert grundsätzlich, wie Ihre Werkzeugkomponenten ausgelegt werden müssen. Dünnere Materialien erfordern engere Spaltmaße und eine präzisere Ausrichtung, während dickere Bleche eine robuste Konstruktion sowie größere Umformradien benötigen.

Berücksichtigen Sie folgende, von der Materialstärke abhängige Konstruktionsfaktoren:

- Dünne Blechstärke (unter 0,030 Zoll): Erfordert Präzisionsstanzplatten mit minimaler Durchbiegung, engere Spielmaße (häufig 3–5 % der Blechdicke pro Seite) und eine sorgfältige Gestaltung der Abstreifer, um Verformungen zu vermeiden.

- Mittlere Blechstärke (0,030–0,125 Zoll): Der ideale Bereich für die meisten Stanzvorgänge. Standard-Spielmaße von 5–8 % pro Seite sind gut geeignet, und herkömmliche Werkzeugkonstruktionen bewältigen die auftretenden Kräfte.

- Starke Blechstärke (0,125–0,250 Zoll): Erfordert schwerere Werkzeugträgerplatten, größere Spielmaße zwischen Stempel und Matrize (8–12 % pro Seite) sowie vergrößerte Umformradien, um Rissbildung zu verhindern.

- Platte (über 0,250 Zoll): Erfordert häufig hydraulische Presswerkzeuge für ausreichende Kraft, spezielle Werkzeugstähle sowie ingenieurmäßige Berechnungen zur Überprüfung der Festigkeit der Werkzeugkomponenten.

Die Dicke der Werkzeugplatte selbst muss sich nach der Werkstoffdicke des Werkstücks richten. Eine allgemeine Richtlinie lautet: Die Werkzeugplattendicke sollte mindestens das 1,5-Fache der Werkstoffdicke betragen; bei Hochtonnagenbetrieb oder bei der Verarbeitung gehärteter Werkstoffe ist zusätzliche Masse erforderlich.

Verständnis von Werkzeugspiel und dessen Auswirkungen

Der Spielraum – der Abstand zwischen Stempel und Matrizenöffnung – mag wie ein kleines Detail erscheinen. In Wirklichkeit ist er eine der kritischsten Spezifikationen, die die Schnittkantenqualität, die Werkzeuglebensdauer und die Maßgenauigkeit beeinflussen.

Ein korrekter Spielraum erzeugt während des Schneidvorgangs ein sauberes Bruchmuster. Ein zu geringer Spielraum führt zu übermäßigem Verschleiß der Schneidkanten, erhöhtem Kraftaufwand (Tonnage) und möglicher Stempelbruch. Ein zu großer Spielraum verursacht Grate, Umschlag (Rollover) und Maßungenauigkeiten.

Der optimale Spielraum hängt vorrangig von der Werkstoffart und -dicke ab:

| Materialtyp | Empfohlene Spielgröße (% der Dicke pro Seite) | Auswirkung eines zu geringen Spielraums | Auswirkung eines zu großen Spielraums |

|---|---|---|---|

| Weichstahl | 5-8% | Sekundärschneiden, Werkzeugverschleiß | Starke Gratbildung, Umschlag (Rollover) |

| Edelstahl | 6-10% | Kaltverformung (Galling), Stempelhängenbleiben | Übermäßige Gratbildung |

| Aluminium | 4-6% | Kantenausreißen, Aufbau | Unbearbeitete Kanten, Maßabweichungen |

| Kupfer/Bronze | 3-5% | Materialhaftung | Verformung, Grate |

| Hochfester Stahl | 8-12% | Stanzstempelbruch, Abplatzungen | Schlechte Kantengüte |

Bei Schmiedewerkzeugen und schweren Umformprozessen werden die Spielberechnungen komplexer. Bei Zieh- und Biegevorgängen muss das Spiel die Werkstoffströmung berücksichtigen und nicht nur einfache Schermechanik.

Toleranzfähigkeit und Maßgenauigkeit

Welche Toleranzen können Sie realistischerweise einhalten? Die Antwort hängt von der Präzision Ihres Werkzeugs, dem Zustand Ihrer Presse und der Konsistenz des Materials ab. Folgendes ist zu erwarten:

- Standard-Stanzung: ±0,005" bis ±0,010" bei geschnittenen Abmessungen

- Präzisionsstanzung: ±0,001" bis ±0,003" bei geschliffener Werkzeugausführung und engen Pressenführungen

- Geformte Abmessungen: Typischerweise ±0,010" bis ±0,015" aufgrund von Rückfederungsvariationen

- Loch-zu-Loch-Abstand: Oft innerhalb von ±0,002" erreichbar unter Verwendung präziser Werkzeugeinsätze

Beachten Sie: Die Genauigkeit Ihrer Teile kann nicht höher sein als die Ihres schwächsten Glieds. Ein Präzisionswerkzeug, das in einer abgenutzten Presse mit locker sitzenden Führungselementen läuft, erreicht keine engen Toleranzen. Ebenso führt eine ungleichmäßige Materialdicke unabhängig von der Qualität des Werkzeugs zu Abmessungsvariationen.

Sobald diese Spezifikationen verstanden sind, können Sie untersuchen, wie sich verschiedene Werkstoffe beim Umformen verhalten – und welche Werkzeugkonstruktionen für jeden Werkstoff am besten geeignet sind. Die Werkstoffverträglichkeit bestimmt häufig, ob berechnete Spezifikationen auch in der Serienfertigung erfolgreich umgesetzt werden können.

Richtlinien zur Werkstoffverträglichkeit und Werkzeugauswahl

Sie haben Ihre Tonnageanforderungen berechnet und die Freigabemaße genau festgelegt. Doch hier ist eine Frage, die selbst erfahrene Konstrukteure oft stolpern lässt: Entspricht Ihr Blechumformwerkzeug tatsächlich dem Material, das Sie umformen? Verschiedene Metalle verhalten sich unter Druck in dramatisch unterschiedlicher Weise – und diese Unterschiede zu ignorieren führt zu verschlissenen Werkzeugen, Rissen in den Bauteilen und Produktionsproblemen.

Stellen Sie sich das so vor: Unlegierter Stahl verzeiht ungenaue Arbeitstechniken. Aluminium bestraft sie. Hochfester Stahl erfordert Respekt. Wenn Sie verstehen, wie sich jedes Material während der Umformprozesse verhält, können Sie die richtigen Stahlwerkzeuge spezifizieren, geeignete Schmierstoffe auswählen und kostspielige Überraschungen auf der Produktionsfläche vermeiden.

Abstimmung des Werkzeugdesigns auf die Materialeigenschaften

Jedes Blech hat seine eigene „Persönlichkeit“. Manche Dehnen sich willig; andere reagieren mit starkem Rückfederungsverhalten. Manche gleiten problemlos über die Werkzeugoberflächen; andere „greifen“ und reißen. Hier erfahren Sie, was Sie über jede wichtige Materialgruppe wissen müssen:

Baustahl (Kohlenstoffarmer Stahl): Das am besten verzeihende Material für Blechformwerkzeuge. Es lässt sich vorhersehbar umformen, akzeptiert eine breite Spannweite an Spielmaßen und erfordert keine exotischen Schmierstoffe. Standard-Werkzeugstähle wie D2 oder A2 verarbeiten Weichstahl hervorragend. Wenn Sie neu in der Werkzeugkonstruktion sind oder einen Umformprozess prototypisch entwickeln, ist Weichstahl ein ausgezeichneter Ausgangspunkt.

Edelstahl: Hier wird es interessant. Edelstahl verfestigt sich während der Umformung rasch (Work-Hardening), d. h., er wird beim Verformen härter und fester. Dies führt zu zwei Herausforderungen: einer erhöhten Rückfederung (die Teile behalten ihre umgeformte Gestalt nicht bei) und einem höheren Kraftaufwand (in Tonnen), da die erforderliche Umformkraft im Verlauf der Operationen steigt. Biegeformen für Blech-Edelstahl-Anwendungen erfordern häufig eine Überbiegung um 2–4 Grad, um die elastische Rückstellung auszugleichen.

Hochfester Stahl: Fortgeschrittene hochfeste Stähle (AHSS) für Automobilanwendungen können bis zu 50–100 % mehr Presskraft erfordern als Weichstahl gleicher Dicke. Diese Werkstoffe beschleunigen zudem den Verschleiß der Werkzeuge, sodass für eine angemessene Werkzeugstandzeit hochwertige Werkstoffe wie Hartmetall oder pulvermetallurgische Stähle erforderlich sind.

Kupfer und Messing: Weiche Metalle stellen wiederum eigene Herausforderungen dar: Sie neigen zur Adhäsion – also zum Anhaften an den Stempeloberflächen – und können sich bereits unter der Klemmkraft verformen. Hochglanzpolierte Werkzeuge sowie geeignete Spielmaße verhindern Beschädigungen dieser optisch anspruchsvollen Werkstoffe.

Besondere Berücksichtigung bei Edelstahl und Aluminium

Aluminium erfordert besondere Aufmerksamkeit, da es zugleich beliebt und problematisch ist. Als leichtes und korrosionsbeständiges Material kommt Aluminium von Gehäusen für Elektronikgeräte bis hin zu Karosserieblechen im Automobilbau zum Einsatz. Allerdings neigt Aluminium zur Kaltverschweißung: Unter Druck und Reibung verschweißt es sich buchstäblich mit den Stahlwerkzeugen.

Die Vermeidung von Aluminium-Kaltverschweißung erfordert einen mehrstufigen Ansatz:

- Verwendung polierter Werkzeugoberflächen (idealerweise spiegelblank)

- Schwerlastschmierstoffe oder spezielle Aluminium-Umformmittel anwenden

- Beschichtete Werkzeuge in Betracht ziehen (TiN-, TiCN- oder DLC-Beschichtungen reduzieren die Reibung)

- Engere Spielmaße einhalten (4–6 % pro Seite), um den Materialfluss gegen die Stempeloberflächen zu minimieren

Bei kaltgepresstem Stahlblech mit Anforderung an Edelstahl ist zu beachten, dass austenitische Sorten (304, 316) sich anders verhalten als ferritische oder martensitische Typen. Austenitischer Edelstahl weist die stärkste Verfestigung durch Kaltverformung auf; daher sind schrittweise Reduzierungen der Umformintensität über mehrere Werkzeugstationen erforderlich. Für Edelstahl konzipierte Metall-Stanzwerkzeugsätze enthalten häufig Zwischen-Glühstationen, um die Verfestigung nach starken Tiefzügen abzubauen.

Schnellreferenz zur Werkstoffauswahl

Die folgende Tabelle fasst die wichtigsten Spezifikationen und Herausforderungen gängiger Blechwerkstoffe zusammen. Verwenden Sie diese als Ausgangspunkt bei der Festlegung Ihrer Anforderungen an Metallstanzwerkzeuge:

| Material | Werkzeugspiel (% pro Seite) | Tonnen-Multiplikator | Häufige Herausforderungen | Empfohlener Werkzeugstahl |

|---|---|---|---|---|

| Weichstahl | 5-8% | 1,0× (Basislinie) | Minimal; gut verformbares Material | D2, A2, O1 |

| Edelstahl | 6-10% | 1.5-1.8× | Rückfederung, Kaltverfestigung, Kaltverschweißung | D2 (gehärtet), M2, Hartmetalleinsätze |

| Aluminium | 4-6% | 0.5-0.7× | Kaltverschweißung, Oberflächenkratzer, Aufbau | Polierter D2, beschichtete Hartmetalle |

| Kupfer/Bronze | 3-5% | 0.4-0.6× | Haftung, Markierung weicher Oberflächen | Polierter A2, bronzenhaltige Stähle |

| Hochfester Stahl | 8-12% | 1.5-2.0× | Extremer Werkzeugverschleiß, Stanzstempelbruch | Hartmetall, pulvermetallurgische Werkzeugstähle, beschichtet |

Beachten Sie, wie sich die Schmieranforderungen mit der Schwierigkeit des Werkstoffs erhöhen? Weichstahl läuft oft mit einfachen Stanzölen. Aluminium und Edelstahl erfordern spezialisierte Schmierstoffe – manchmal sowohl auf dem Band als auch direkt auf den Werkzeugoberflächen appliziert. Ihre Blechstanzwerkzeuge haben eine deutlich längere Lebensdauer, wenn die Schmierung dem Verhalten des Werkstoffs angepasst ist.

Die Materialverträglichkeit wirkt sich unmittelbar auf Ihre Gesamtbetriebskosten aus. Die falsche Wahl eines Werkzeugstahls für hochfeste Anwendungen bedeutet häufiges Nachschärfen oder Austauschen. Das Ignorieren der Neigung von Aluminium zum Kaltverschweißen zerstört teure Stempeloberflächen. Sobald das Verhalten der verwendeten Materialien verstanden ist, können Sie die Wirtschaftlichkeit verschiedener Werkzeugansätze bewerten – und ermitteln, wann sich Investitionen in hochwertige Werkzeuge tatsächlich amortisieren.

Kostenanalyse für intelligente Werkzeuginvestitionsentscheidungen

Hier ist eine Frage, die Fertigungsingenieure nachts wachhält: Sollten Sie 80.000 USD in eine Progressivwerkzeugform investieren oder 8.000 USD für einfache Werkzeuge ausgeben? Die Antwort ist nicht so einfach wie ein Vergleich der Preisschilder. Ihre Gesamtbetriebskosten hängen von der Produktionsmenge, versteckten Betriebskosten und Faktoren ab, die niemals im ursprünglichen Angebot genannt werden.

Das Verständnis der Wirtschaftlichkeit bei der Werkzeugauswahl verwandelt etwas, das sich wie Raten anfühlt, in strategische Entscheidungsfindung. Ob Sie einen Presswerkzeugsatz für den Markteintritt eines neuen Produkts bewerten oder bestehende Werkzeugkonzepte neu beurteilen – dieser Rahmen hilft Ihnen, die beiden kostspieligsten Fehler zu vermeiden: eine Überdimensionierung für geringe Stückzahlen und eine Unterausstattung bei Serienfertigung mit hohen Stückzahlen.

Wann sich Stufenwerkzeuge amortisieren

Stufenwerkzeuge erfordern hohe Investitionen – oft 50.000 bis über 100.000 USD für komplexe Automobilkomponenten. Diese Anfangsinvestition schreckt viele Käufer von vornherein von komplexeren Alternativen ab. Doch das Preisschild verrät nicht Folgendes: Bei der Serienfertigung mit hohen Stückzahlen liefert die Stufenwerkzeugtechnik deutlich die niedrigsten Kosten pro Teil.

Nach Kostenanalyse für Karosserieblechumformung von Shaoyi , lautet die grundlegende Schätzungsgleichung:

Gesamtkosten = Fixkosten (Konstruktion + Werkzeug + Einrichtung) + (variable Kosten/Einheit × Menge)

Die Magie entsteht bei diesem zweiten Term. Ein Satz Werkzeuge für fortschreitende Umformoperationen kann Hubraten von 30–60+ Teilen pro Minute mit minimalem manuellem Eingriff des Bedieners erreichen. Vergleichen Sie dies mit Einzeloperationstools, bei denen zwischen den Stationen manuell mit den Teilen umgegangen werden muss – plötzlich dominieren die Lohnkosten Ihre Wirtschaftlichkeit.

Berechnen wir die Zahlen anhand eines realistischen Szenarios. Stellen Sie sich vor, Sie benötigen innerhalb von fünf Jahren 500.000 Halterungen:

- Ansatz mit fortschreitendem Werkzeug: investition für Werkzeuge in Höhe von 80.000 USD ÷ 500.000 Teile = 0,16 USD pro Teil für die Werkzeuge. Hinzu kommen minimale Lohnkosten bei hochgeschwindigkeitsorientierter Produktion – so bleibt Ihr Stückpreis niedrig.

- Ansatz mit einfachem Werkzeug: investition für Werkzeuge in Höhe von 8.000 USD ÷ 500.000 Teile = 0,016 USD pro Teil für die Werkzeuge. Klingt doch besser, oder? Doch berücksichtigen Sie nun den manuellen Umgang zwischen drei separaten Operationen, langsamere Taktzeiten und einen erhöhten Aufwand für die Qualitätskontrolle – Ihre Lohnkosten können pro Teil 0,50 USD oder mehr betragen.

Der Break-even-Punkt liegt typischerweise zwischen 10.000 und 20.000 Teilen pro Jahr, wobei die höhere Effizienz von Stanzfolgewerkzeugen deren höhere Anschaffungskosten ausgleicht. Für Automobilprojekte, die diese Schwellenwerte überschreiten, führt die Investition in komplexe Werkzeugsätze für Pressenoperationen zu den geringsten Gesamtbetriebskosten.

Gesamtbetriebskosten über den Werkzeugpreis hinaus

Werkzeugangebote zeigen nur einen Teil der Gesamtkosten. Die versteckten Kosten in Ihrem Produktionsprozess übersteigen häufig die offensichtlichen Kosten. Intelligente Investitionsentscheidungen für Werkzeuge erfordern die Betrachtung des gesamten Bildes:

Rüst- und Wechselkosten

- Fortschrittswerkzeuge: Einmalige Rüstung für alle Operationen. Sobald der Betrieb läuft, ist nur ein minimaler Eingriff erforderlich.

- Mehrere einfache Werkzeuge: Jede Operation erfordert eine separate Rüstung. Die Rüstzeit zwischen Aufträgen summiert sich über die einzelnen Stationen.

- Transferwerkzeuge: Mittlere Rüstkompexität, doch automatisierte Handhabung reduziert den manuellen Aufwand pro Zyklus.

Nachbearbeitung und Handhabung

Jedes Mal, wenn ein Teil zwischen den Operationen bewegt wird, fallen zusätzliche Kosten an. Ein Werkzeugsatz für eine Hydraulikpresse, der Einzeloperationen ausführt, bedeutet:

- Manueller oder halbautomatischer Teiletransfer zwischen Stationen

- Zwischenlagerung und Bestand an unfertigen Erzeugnissen

- Erhöhtes Risiko von Beschädigungen durch Handhabung

- Zusätzliche Qualitätsprüfstationen

Progressive Werkzeuge eliminieren den größten Teil der sekundären Handhabung. Die Teile durchlaufen die Umformpressen in kontinuierlichen Streifen und verlassen die letzte Station vollständig fertiggestellt.

Anforderungen an die Qualitätskontrolle

Hier ist ein Kostenfaktor, den viele übersehen: Jeder einzelne Arbeitsschritt führt zu einer dimensionsbezogenen Abweichung. Bei der Blechumformung über mehrere Werkzeuge hinweg addieren sich die Toleranzen. Ein Teil, das drei Arbeitsschritte erfordert, muss möglicherweise nach jedem Schritt sowie abschließend geprüft werden. Progressive Werkzeuge gewährleisten während aller Arbeitsschritte eine konstante Lagegenauigkeit (Registration), wodurch der Aufwand für die Qualitätskontrolle und die Ausschussrate reduziert werden.

Wartung und Werkzeuglebensdauer

Laut Branchendaten begrenzen hochwertige Werkzeuge, die für eine Million Schläge garantiert sind, Ihre Werkzeugkosten über den gesamten Produktlebenszyklus effektiv. Bei Großserienproduktion senkt diese Abschreibung die anteiligen Werkzeugkosten pro Einheit auf vernachlässigbare Beträge. Planen Sie unabhängig vom Werkzeugtyp jährlich etwa 2–5 % der Werkzeugkosten für das Nachschärfen und den Austausch von Komponenten ein.

Häufige Missverständnisse, die Budgets gefährden

Zwei kostspielige Fehler unterlaufen immer wieder bei Entscheidungen zu Werkzeuginvestitionen:

Fehler #1: Überdimensionierung für geringe Stückzahlen. Die Bestellung eines progressiven Werkzeugs für 60.000 USD für eine jährliche Serienfertigung von 5.000 Teilen belastet allein die Werkzeugkosten mit 12 USD pro Teil. Eine Umformpresse mit einfacherer Werkzeugtechnik würde selbst bei höherem Arbeitsaufwand wirtschaftlichere Ergebnisse liefern. Passen Sie die Komplexität des Werkzeugs an die tatsächlichen Mengenanforderungen an.

Fehler #2: Unterdimensionierung für hohe Stückzahlen. Versuchen, 50.000 USD bei den Werkzeugkosten einzusparen, während jährlich 200.000 Teile gefertigt werden, ist eine falsche Sparstrategie. Die Arbeitsineffizienz einfacher Werkzeuge bei diesem Volumen übersteigt die Werkzeugkosteneinsparungen bereits im ersten Jahr deutlich. Führen Sie daher vor der Entscheidung die Break-even-Analyse durch.

Der richtige Ansatz? Beginnen Sie mit Ihren prognostizierten Stückzahlen, berechnen Sie den Break-even-Punkt und fügen Sie dann eine angemessene Sicherheitsreserve für Unsicherheiten bezüglich des Produktionsvolumens hinzu. Wenn Ihre Prognose 15.000 Teile pro Jahr ausweist, sich das Volumen jedoch auf bis zu 50.000 Teile pro Jahr erhöhen könnte, schützt die Investition in skalierbare Progressivwerkzeuge Ihre Wirtschaftlichkeit in jedem Fall.

Sobald die Rahmenbedingungen für die Kostenanalyse festgelegt sind, verfügen Sie über die Grundlage, wirtschaftlich fundierte Investitionen in Werkzeuge zu tätigen. Selbst die beste Werkzeugausführung erfordert jedoch eine sachgemäße Pflege, um den erwarteten Nutzen zu liefern – was uns zu den Wartungspraktiken führt, die die Lebensdauer der Werkzeuge verlängern und die Teilequalität während der gesamten Serienfertigung sicherstellen.

Best Practices für Werkzeugwartung und -fehlersuche

Sie haben Tausende in hochpräzise Werkzeuge investiert. Ihre Pressform liefert derzeit perfekte Teile. Doch hier ist die unbequeme Wahrheit: Ohne eine ordnungsgemäße Wartung verschlechtert sich diese teure Formausrüstung mit jedem Hub. Gratbildung tritt auf. Maße weichen ab. Qualitätsbeschwerden häufen sich. Und plötzlich geben Sie mehr für Schadensbegrenzung aus, als Sie jemals durch das Auslassen einer geplanten Wartung eingespart haben.

Die gute Nachricht? Ein systematischer Ansatz für die Formwartung verlängert die Werkzeuglebensdauer deutlich und bewahrt gleichzeitig die Teilqualität, die Ihre Kunden erwarten. Laut Der Formwartungsanalyse der Phoenix Group führt mangelhafte Wartung während der Produktion zu Qualitätsfehlern, was die Sortierungskosten erhöht, die Wahrscheinlichkeit steigert, fehlerhafte Teile auszuliefern, und teure Zwangsrücknahmen riskiert. Wir erläutern nun die Praktiken, die diese kostspieligen Folgen verhindern.

Präventive Wartung zur Verlängerung der Formlebensdauer

Stellen Sie sich die präventive Wartung als eine Versicherung vor, die Sie selbst steuern. Anstatt auf Ausfälle zu warten, die Ihren Zeitplan diktiert, legen Sie Inspektionsintervalle und Wartungszyklen basierend auf dem Zustand der Werkzeuge und den Produktionsanforderungen fest. Dieser proaktive Ansatz stellt sicher, dass Ihre Werkzeugträger und kritischen Komponenten während ihrer vorgesehenen Lebensdauer ordnungsgemäß funktionieren.

Ein umfassender Plan für präventive Wartung umfasst folgende wesentliche Tätigkeiten:

- Tägliche Sichtprüfung: Überprüfen Sie vor jedem Produktionslauf auf offensichtliche Beschädigungen, Schmutzansammlungen und eine gleichmäßige Schmierstoffverteilung. Achten Sie auf Ausbrüche an den Schneidkanten und stellen Sie sicher, dass die Ausschleusungspfade für die Abfallstücke frei bleiben.

- Inspektionsintervalle basierend auf Hubanzahl: Alle 50.000 bis 100.000 Hübe (Anpassung je nach Werkstoff und Werkzeugkomplexität) sind detaillierte Messungen kritischer Abmessungen durchzuführen. Dokumentieren Sie Verschleifungsmuster, um zukünftigen Wartungsbedarf vorherzusagen.

- Schärfzyklen: Schneidstempel und Matrizenbuchsen müssen in der Regel alle 100.000 bis 500.000 Hübe geschärft werden, abhängig von der Härte des Materials. Entfernen Sie nur so viel Material, wie erforderlich ist, um scharfe Schneiden wiederherzustellen – übermäßiges Schleifen verkürzt die gesamte Lebensdauer der Matrize.

- Zeitpunkt für den Austausch von Komponenten: Federn verlieren über Millionen von Zyklen an Vorspannkraft. Führungsstifte und Buchsen entwickeln Spiel. Legen Sie Austauschpläne fest, bevor diese Matrizenkomponenten zu Qualitätsproblemen führen. Achten Sie besonders auf den Verschleiß der Matrizensockel, da diese Grundkomponenten sämtliche anderen Ausrichtungen beeinflussen.

- Überprüfung des Schmiersystems: Stellen Sie sicher, dass automatische Schmiereinrichtungen ordnungsgemäß funktionieren. Prüfen Sie, ob manuelle Schmierstellen angemessen versorgt werden. Unzureichende Schmierung beschleunigt den Verschleiß aller bewegten Flächen.

Die Festlegung der Wartungsprioritäten für Werkzeuge erfordert einen systematischen Ansatz. Wie die Phoenix Group betont, sollten Entscheidungen auf den Produktionsanforderungen, der Kundenzufriedenheit und der Rentabilität beruhen. Ein Werkzeug mit einer offenen Qualitätsreklamation hat Vorrang vor routinemäßigen präventiven Wartungsarbeiten an einwandfrei laufenden Werkzeugen.

Diagnose häufiger Werkzeugprobleme

Wenn Probleme auftreten, sollten Sie der Versuchung widerstehen, schnelle Anpassungen „unter dem Stößel“ vorzunehmen. Laut branchenüblicher Erfahrung, wie sie von Der Blechverarbeiter dokumentiert wurde, gehen die meisten Werkzeugprobleme auf Verstöße gegen drei grundlegende Regeln zurück: korrekte Teilepositionierung, ausreichende Funktion der Druckplatte sowie richtige Ablaufsequenz. Eilige Reparaturen ohne Identifizierung der Ursachen verdoppeln Ihre Wartungskosten und führen zu Prozessschwankungen.

So diagnostizieren Sie die häufigsten Probleme:

Gratbildung

Grate – also die erhabenen Kanten an geschnittenen Teilen – weisen nahezu immer auf Probleme mit dem Schneidspalt hin. Ihr Vorgehen bei der Diagnose:

- Messen Sie den tatsächlichen Stempel-Schneidmatrizen-Abstand im Vergleich zu den Spezifikationen

- Überprüfen Sie die Schneidkanten auf Verschleiß oder Ausbrüche

- Überprüfen Sie die Ausrichtung der Werkzeuge – abgenutzte Führungsstifte ermöglichen eine Verschiebung des Stempels, wodurch eine ungleichmäßige Spielweite entsteht

- Stellen Sie sicher, dass die Materialdicke mit den Konstruktionsparametern der Werkzeuge übereinstimmt

Die Lösung besteht in der Regel darin, die Schneidkanten neu zu schleifen, um die richtige Spielweite wiederherzustellen, oder abgenutzte Führungskomponenten auszutauschen.

Formveränderung

Teile, die letzten Monat noch korrekt maßen, liegen nun außerhalb der Toleranz. Diese schrittweise Veränderung weist in der Regel auf sich entwickelnde Verschleißmuster an kritischen Oberflächen hin:

- Untersuchen Sie Umformoberflächen auf Schweißstellen (Galling) oder Materialanlagerungen

- Messen Sie die Ebenheit des Werkzeugträgers – Durchbiegung unter Last führt zu Maßabweichungen

- Überprüfen Sie Positionierstifte und Messvorrichtungen auf Verschleiß, der die Teilepositionierung beeinträchtigt

- Stellen Sie sicher, dass die Parallelität des Pressenstößels sich nicht verändert hat

Schweißstellen (Galling) und Oberflächenschäden

Das Material verschweißt sich selbst mit den Werkzeugoberflächen und erzeugt so einen zerstörerischen Kreislauf. Gemäß Jeelix' Fehlersuchleitfaden , wodurch die Oberflächenqualität rasch verschlechtert und der Werkzeugverschleiß beschleunigt wird, was eine sich selbst verstärkende Schädigungsfolge erzeugt. Diagnose durch Untersuchung folgender Punkte:

- Ausreichende Schmierung – unzureichende Schmierstoffabdeckung ermöglicht Metall-Metall-Kontakt

- Zustand der Oberflächenqualität – Kratzer aus vorherigem Aufbacken fangen Material ein

- Materialverträglichkeit – einige Legierungen (insbesondere Aluminium und Edelstahl) erfordern spezielle Beschichtungen oder Schmierstoffe

- Umformintensität – zu hohe Reduktionsraten erzeugen Wärme, die die Adhäsion begünstigt

Vorzeitiger Ausfall und Bruch

Wenn Stempel brechen oder Werkzeugeinsätze Risse aufweisen, ist über den offensichtlichen Schaden hinauszuschauen:

- Berechnung der tatsächlichen Presskraft im Verhältnis zur zulässigen Werkzeugbelastung – Überlastung führt zu Ermüdungsbrüchen

- Überprüfung der Ausrichtungsmechanismen auf Verschleiß, der eine exzentrische Belastung zulässt

- Überprüfen Sie die Materialspezifikationen – härter als erwartet ausgeführter Werkstoff erhöht die Belastung der Werkzeuge

- Prüfen Sie den Zustand der Presse – abgenutzte Gleitbahnen oder inkonsistente Stößelbewegungen konzentrieren Kräfte unvorhersehbar

Aufbau einer Wartungskultur

Die anspruchsvollste Fehlerbehebungs-Checkliste versagt ohne organisatorisches Engagement. Eine wirksame Werkzeugwartung erfordert:

- Dokumentationssysteme: Dokumentation jeder Reparatur, jedes Schärfzyklus und jedes Komponentenaustauschs. Diese Historie enthüllt Muster, die zukünftige Anforderungen vorhersagen.

- Qualifiziertes Personal: Werkzeugmacher, die sowohl die technischen Anforderungen als auch den Produktionskontext verstehen, treffen bessere Reparaturentscheidungen.

- Priorisierungsrahmen: Wenn mehrere Werkzeuge Aufmerksamkeit benötigen, stellen systematische Priorisierungssysteme sicher, dass die kritischsten Arbeiten zuerst ausgeführt werden.

- Feedbackschleifen: Verbinden Sie Produktionsbeobachtungen mit Wartungsmaßnahmen. Operatoren bemerken oft subtile Veränderungen, noch bevor Qualitätsmessungen Probleme erfassen.

Denken Sie daran: Die Wartungskosten sind gering im Vergleich zu Qualitätsausfällen, Kundenbeschwerden und Notreparaturen, die unter Produktionsdruck durchgeführt werden müssen. Die Investition in eine systematische Werkzeugpflege schützt Ihre Werkzeuginvestition und gewährleistet gleichbleibende Teilequalität über den gesamten Produktionslebenszyklus hinweg.

Nachdem die Grundlagen der Wartung etabliert sind, können Sie nun untersuchen, wie verschiedene Branchen diese Prinzipien anwenden – und wie branchenspezifische Anforderungen die Werkzeugkonstruktionsentscheidungen von der Automobil- bis zur Luft- und Raumfahrtindustrie beeinflussen.

Branchenanwendungen vom Automobil- bis zum Luftfahrtbereich

Fällt Ihnen jemals auf, wie sich eine Autotürverkleidung jedes Mal perfekt einpasst oder wie die winzigen Steckerstifte in Ihrem Smartphone einen fehlerfreien Kontakt herstellen? Diese scheinbar unterschiedlichen Leistungen haben eine gemeinsame Ursache: spezialisierte Blechpressformen, die für die jeweiligen Anforderungen der einzelnen Branchen entwickelt wurden. Das Verständnis dafür, wie verschiedene Branchen die Pressumformtechnologie nutzen, verdeutlicht, warum die Gestaltung von Werkzeugformen keine universelle Lösung ist – und hilft Ihnen dabei, Werkzeuge auszuwählen, die Ihren konkreten Qualitäts- und Produktionsanforderungen entsprechen.

Jede Branche stellt ganz eigene Herausforderungen. Automobilhersteller benötigen Millionen identischer Teile mit atemberaubender Geschwindigkeit. Die Luft- und Raumfahrtindustrie verlangt hochpräzise Umformung exotischer Legierungen, die sich einer konventionellen Bearbeitung widersetzen. Die Elektronikbranche erfordert mikroskopische Genauigkeit, gemessen in Tausendsteln eines Zolls. Lassen Sie uns untersuchen, wie Werkzeugform-Lösungen sich an diese vielfältigen Anforderungen anpassen.

Anforderungen an Stanzmatrizen in der Automobilindustrie

Die Automobilindustrie ist weltweit der größte Verbraucher von Kapazitäten für Blechstanzpressen. Jedes Fahrzeug enthält Hunderte gestanzte Komponenten – von riesigen Karosserieteilen bis hin zu winzigen Halterungen – wobei jedes Teil speziell optimierte Werkzeuge für eine hohe Serienfertigungseffizienz erfordert.

Was macht das Stanzverfahren in der Automobilindustrie einzigartig? Volumen und Konsistenz. Eine Stahlpresse mit Automobilwerkzeugen kann jährlich 300.000 identische Halterungen herstellen, wobei jedes Teil Toleranzen von ±0,005 Zoll einhält. Fortschreitende Werkzeuge (Progressivwerkzeuge) dominieren diesen Sektor, da sie die erforderlichen Hubraten und Teilekonsistenz liefern, die den Qualitätsstandards der OEM-Hersteller entsprechen.

Laut der Branchenanalyse von JV Manufacturing ermöglicht das Blechstanzverfahren in der Automobilindustrie eine effiziente Großserienfertigung und gewährleistet dabei Konsistenz und Qualität über Tausende von Einheiten hinweg – was zum Erhalt des Markenimages und des Verbrauchervertrauens beiträgt. Das Verfahren unterstützt zudem die Integration fortschrittlicher Technologien wie Sensoren und Aktuatoren in die Fahrzeugstruktur.

Wichtige Anwendungen des Automobil-Stanzens umfassen:

- Karosserieteile: Türen, Motorhauben, Kotflügel und Dachabschnitte, für die Großformat-Anlagen zur Metallumformung erforderlich sind

- Strukturelle Komponenten: Rahmenschienen, Querträger und Versteifungen aus hochfestem Stahl

- Halterungen und Befestigungsteile: Hochvolumige fortschreitende Werkzeugstanzfertigung für Montagekomponenten

- Hitzeschilde und Abgaskomponenten: Edelstahl-Umformung für Thermomanagementsysteme

Die Materialauswahl erhöht die Komplexität. Wie der Automotive-Materialleitfaden von DR Solenoid erläutert, bietet hochfester Stahl die erforderliche Festigkeit und Zähigkeit, um das Fahrzeuggewicht zu reduzieren und gleichzeitig Sicherheit sowie Zuverlässigkeit zu verbessern. Diese fortschrittlichen Materialien erfordern jedoch 50–100 % mehr Presskraft als Weichstahl, was Werkzeuge aus hochwertigen Werkzeugstählen und präziser Konstruktion notwendig macht.

Für Hersteller, die Werkzeuge in Automobilqualität suchen, ist die IATF-16949-Zertifizierung zum weltweiten Qualitätsstandard geworden. Dieses Qualitätsmanagementsystem stellt sicher, dass Werkzeuglieferanten die strengen Prozesskontrollen einhalten, die von Erstausrüstern (OEMs) gefordert werden. Unternehmen wie Shaoyi verdeutlichen diesen Ansatz, indem sie die IATF-16949-Zertifizierung mit fortschrittlichen CAE-Simulationsfähigkeiten kombinieren, die eine Erstfreigabequote von 93 % erreichen – entscheidend, wenn Werkzeuginvestitionen sechsstellige Beträge erreichen und Produktionszeitpläne keinen Spielraum für Fehler zulassen.

Präzisionsanforderungen in der Luft- und Raumfahrtindustrie

Während das Automobil-Stanzverfahren vorrangig auf hohe Stückzahlen ausgerichtet ist, steht beim Metall-Pressformen für die Luftfahrt die Präzision im Vordergrund – insbesondere bei exotischen Werkstoffen. Flugzeugkomponenten müssen extremen Umgebungs- und mechanischen Belastungen standhalten und gleichzeitig ein geringes Gewicht aufweisen – eine Kombination, die die Werkzeugtechnologie an ihre Grenzen führt.

Nach PrecisionX Manufacturing , umfasst das Luftfahrt-Stanzverfahren das Tiefziehen komplexer metallischer Komponenten mit scharfen Ecken, präzisen Radien und engen Toleranzen für anspruchsvolle Anwendungen. Unter Verwendung schwer umformbarer Materialien wie Kovar, Inconel, Titan und anderer Speziallegierungen fertigen Hersteller leichtgewichtige, hochfeste Gehäuse, die speziell für sicherheitskritische Einsatzumgebungen konzipiert sind.

Typische Luftfahrt-Blechpressungen umfassen:

- Strukturhalterungen und -beschläge: Präzisionsgeformte Aluminium- und Titanbauteile

- Motorteilungen: Hochtemperatur-Legierungsbauteile für Turbinenabschnitte

- Satellitengehäuse und Sensorenhüllen: Tiefgezogene Abschirmungen mit Toleranzen bis hin zu ±0,0004" (±0,010 mm)

- Raketen- und Verteidigungssysteme: Missionkritische Komponenten, die absolute Zuverlässigkeit erfordern

Die Toleranzanforderungen erzählen die Geschichte: Während das Automobil-Stanzen üblicherweise Toleranzen von ±0,005" bis ±0,010" erreicht, verlangen Luft- und Raumfahrtanwendungen regelmäßig Toleranzen von ±0,001" oder strenger. Die Erreichung dieser Präzision erfordert geschliffene Werkzeugoberflächen, temperaturkontrollierte Produktionsumgebungen sowie eine sorgfältige Prozessvalidierung.

Das Materialverhalten fügt eine weitere Komplexitätsebene hinzu. Titan und Hochleistungslegierungen verfestigen sich beim Umformen stark, was eine sorgfältige Abstimmung über mehrere Umformstufen erfordert. Das Tiefziehen dieser Materialien bis zu einer Tiefe von bis zu 18 Zoll – wie es die Fähigkeiten von PrecisionX belegen – erfordert Werkzeuge mit exakt berechneten Spielräumen und optimierten Materialflusspfaden.

Elektronik: Mikrostanzen im Großmaßstab

Am anderen Ende des Größenspektrums stützt sich die Elektronikfertigung auf Mikro-Stanzwerkzeuge, die unglaublich kleine und hochkomplexe Komponenten herstellen. Die Steckverbinder in Ihrem Smartphone, die Leiterrahmen in Halbleitern sowie die Batterieanschlüsse in Ihrem Laptop entstehen sämtlich aus fortschrittlichen Stanzwerkzeugen, die mit mikroskopischer Präzision arbeiten.

Laut der Analyse von JV Manufacturing bieten Präzision und Effizienz des Stanzprozesses entscheidende Vorteile beim Handling kleiner, komplexer Teile, die für moderne elektronische Geräte erforderlich sind. Dazu gehört die Herstellung von Mikro-Steckverbindern für Smartphones, Laptops und andere tragbare Elektronikgeräte, bei denen der verfügbare Platz begrenzt, die Funktionalität jedoch entscheidend ist.

Zu den elektronischen Stanzanwendungen zählen:

- Steckverbinder-Anschlüsse: Mikrogeformte Kontakte mit präzisen Federkennwerten

- Bleiframme: Verpackungskomponenten für Halbleiter mit komplexen Geometrien

- Batteriekomponenten: Stromsammler und Gehäuse für einen sicheren und effizienten Betrieb

- HF-Schirme: Gehäuse zum Schutz vor elektromagnetischen Störungen

Was macht das Stanzen von Elektronikkomponenten besonders herausfordernd? Merkmalsgrößen im Bereich von Tausendstel Zoll kombiniert mit exotischen Werkstoffen wie Berylliumkupfer und Phosphorbronze. Diese leitfähigen Legierungen erfordern eine sorgfältige Steuerung des Spielmaßes sowie spezielle Schmierung, um Kaltverschweißung (Galling) im Mikrobereich zu verhindern.

Die Produktionsgeschwindigkeit verschärft die Präzisionsanforderung zusätzlich. Hochvolumige Elektronikwerkzeuge laufen häufig mit über 100 Hüben pro Minute, wobei sie über Milliarden von Teilen hinweg die Maßgenauigkeit aufrechterhalten müssen. Nur hochpräzise geschliffene fortschreitende Werkzeuge mit eng tolerierten Führungssystemen können diese Kombination aus Geschwindigkeit und Genauigkeit liefern.

Anwendungen in Haushaltsgeräten und der Industrie

Das Umformen in großformatigen Abmessungen für Haushaltsgeräte und industrielle Ausrüstung stellt wiederum eine weitere Anforderungsgruppe dar. Kühlgerätepaneele, Trommeln von Waschmaschinen sowie Gehäuse für Klimatechnik erfordern Werkzeuge, die Bleche im Bereich von Fußlängen – statt Zoll – verarbeiten können.

Diese Anwendungen bevorzugen in der Regel Transferwerkzeuge oder großformatige einfache Werkzeuge statt fortschreitender Werkzeugtechnik. Die Bauteilgrößen überschreiten einfach die praktikablen Bandbreiten, weshalb vorgestanztes Material und ein automatisierter Transfer zwischen den Umformstationen erforderlich sind.

Wichtige Aspekte beim Stanzen von Haushaltsgeräten umfassen:

- Oberflächenqualitätsanforderungen: Sichtflächen erfordern Werkzeuge mit polierten Umformabschnitten

- Tiefe Zugtiefen: Waschtrommeln und ähnliche Komponenten erfordern einen erheblichen Materialfluss

- Gemischte Materialstärken: Produktionsflexibilität für verschiedene Produktlinien

- Optische Qualitätsanforderungen: Keine Toleranz für Kratzer, Dellen oder Oberflächenunregelmäßigkeiten

Wie branchenübliche Standards das Werkzeugdesign beeinflussen

Über die technischen Anforderungen hinaus beeinflussen branchenspezifische Qualitätsstandards grundlegend die Entscheidungen beim Werkzeugdesign. Berücksichtigen Sie folgende Zertifizierungsrahmenwerke:

| Branche | Wichtige Normen | Auswirkung des Werkzeugdesigns |

|---|---|---|

| Automobilindustrie | IATF 16949, herstellerspezifische Anforderungen | PPAP-Dokumentation, SPC-Fähigkeit, Rückverfolgbarkeitsanforderungen |

| Luft- und Raumfahrt | AS9100, Nadcap | Materialzertifizierungen, Prozessvalidierung, Erstbemusterungsprüfung |

| Medizin | ISO 13485, FDA 21 CFR Teil 820 | Design-Historiendateien, validierte Verfahren, biokompatible Materialien |

| Elektronik | IPC-Standards, Kundenspezifikationen | Beschichtungskompatibilität, bleifreie Konformität, ESD-Aspekte |

Diese Standards wirken sich auf sämtliche Aspekte aus – von der Auswahl des Werkzeugmaterials bis hin zu den Dokumentationsanforderungen. Automobilzulieferer müssen beispielsweise während des Werkzeugerstversuchs statistische Prozessfähigkeit nachweisen – das heißt, die Werkzeuge müssen Teile konsistent innerhalb der Toleranzen fertigen, nicht nur gelegentlich.

Die Investition in die Zertifizierung trägt Erträge hervor, die über die reine Einhaltung von Vorschriften hinausgehen. Lieferanten, die die Anforderungen der IATF 16949 erfüllen, liefern in der Regel höhere Erstfreigaberaten und weniger Produktionsstörungen. Wenn Shaoyi eine Erstfreigaberate von 93 % bei Automobilwerkzeugen angibt, spiegelt diese Zahl systematische Konstruktionsprozesse wider, die durch ein strenges Qualitätsmanagement validiert wurden – genau das, was Großserienhersteller von ihren Werkzeugpartnern erwarten.

Das Verständnis dieser branchenspezifischen Anforderungen hilft Ihnen, effektiv mit Werkzeuglieferanten zu kommunizieren und realistische Erwartungen für Ihre Projekte zu formulieren. Ob Sie Werkzeuge für Karosserieblechteile im Automobilbereich oder für präzise Luft- und Raumfahrtkomponenten beschaffen – die Abstimmung der Lieferantenkompetenzen auf die Anforderungen Ihrer Branche gewährleistet erfolgreiche Fertigungsergebnisse.

Nachdem die Branchenanwendungen abgebildet wurden, besteht der nächste Schritt darin, den Prozess der Werkzeugbeschaffung zu verstehen – von der ersten Konzeption bis hin zu produktionsfertigen Werkzeugen – und den richtigen Partner auszuwählen, um Ihre Konstruktionsideen zu verwirklichen.

Beschaffung hochwertiger Werkzeuge und Auswahl des richtigen Partners

Sie haben Ihre Produktionsanforderungen analysiert, die erforderliche Presskraft berechnet und den idealen Werkzeugtyp für Ihre Anwendung identifiziert. Nun stellt sich die entscheidende Frage, die darüber entscheidet, ob Ihr Projekt erfolgreich verläuft oder scheitert: Wer fertigt Ihre Werkzeuge tatsächlich an? Der Prozess der Werkzeugbeschaffung verwandelt technische Konzepte in produktionsfertige Metallpresswerkzeuge – und der von Ihnen ausgewählte Partner beeinflusst sämtliche Aspekte, von der Lieferzeit bis hin zur langfristigen Teilequalität.

Die Auswahl des falschen Lieferanten verursacht Probleme, die sich über Ihren gesamten Produktionslebenszyklus hinweg auswirken. Verpasste Termine verzögern den Markteintritt Ihres Produkts. Konstruktionsfehler erfordern kostspielige Nacharbeit. Schlechte Kommunikation lässt Sie über den Projektstatus im Ungewissen. Doch wenn Sie mit dem richtigen Werkzeugbauer zusammenarbeiten? Dann profitieren Sie von einer partnerschaftlichen Beziehung, bei der ingenieurtechnisches Know-how in beide Richtungen fließt, Probleme bereits vor Erreichen der Fertigungsstraße gelöst werden und Ihre Pressform von Tag eins an genau so funktioniert, wie sie soll.

Vom Konzept bis zur serienreifen Werkzeugtechnik

Ein Verständnis des Werkzeugentwicklungsprozesses hilft Ihnen dabei, Lieferanten effektiv einzuschätzen und realistische Erwartungen zu formulieren. Gemäß der Werkzeugkonstruktionsmethodik von Alsette umfasst der Prozess die Analyse des Bauteils, die Planung der Umformsequenz, die Konstruktion zentraler Komponenten, die Simulation des Verhaltens, eine sorgfältige Designprüfung sowie die Erstellung detaillierter Fertigungsunterlagen. Gehen wir jede Phase gemeinsam durch:

- Bauteilanalyse und Machbarkeitsbewertung: Bevor mit der CAD-Arbeit begonnen wird, prüfen erfahrene Werkzeugmacher Ihre 3D-Modelle und Zeichnungen kritisch. Aus welchem Material wird umgeformt? Welche Dicke liegt vor? Gibt es problematische Formen, scharfe Ecken oder tiefe Tiefziehungen, die zu Schwierigkeiten führen könnten? Diese frühzeitige Analyse erkennt potenzielle Probleme, solange Änderungen noch kostenfrei sind – bevor teurer Werkzeugstahl bearbeitet wird.

- Planung des Umformprozesses: In dieser Phase wird die optimale Reihenfolge der Operationen festgelegt. Wird das Stanzen vor dem Biegen erfolgen? Wie viele Stationen erfordert das Bandlayout? Ziel ist es, das Material effizient einzusetzen und gleichzeitig die Prozessstabilität zu gewährleisten. Bei Fortschrittswerkzeugen definiert diese Planung, wie das Metallband durch das Werkzeug geführt wird und wie die Teile schrittweise geformt werden.

- CAD/CAM-Entwicklung: Detaillierte 3D-Modellierung aller Werkzeugkomponenten erfolgt nach der Prozessplanung. Konstrukteure erstellen die Geometrie des Stempels, die Hohlräume des Matrizenblocks, die Abstreifersysteme und die Führungselemente. Ein entscheidender Faktor hierbei ist der Spielraum – jener kleine Spalt zwischen Stempel und Matrize, der die Schnittkantenqualität und die Lebensdauer des Werkzeugs beeinflusst. Moderne Maschinenwerkzeuge erfordern CAD-Präzision, die direkt in CNC-Fertigungsprogramme übernommen wird.

- Simulation und Validierung: Bevor überhaupt Metall bearbeitet wird, nutzen fortschrittliche Zulieferer die Finite-Elemente-Analyse (FEA), um den Umformprozess virtuell zu simulieren. Dadurch lässt sich vorhersagen, wie sich das Material verformt, Bereiche hoher Spannung identifizieren und potenzielle Probleme wie Rissbildung, Faltenbildung oder übermäßiges Springback erkennen. Unternehmen wie Shaoyi nutzen speziell CAE-Simulationsfähigkeiten, um fehlerfreie Ergebnisse zu erzielen – ihre Erstfreigabequote von 93 % spiegelt eine systematische Validierung vor Beginn der Werkzeugfertigung wider.

- Design-Review: Ein frischer Blick erfahrener Augen entdeckt Probleme, die bei einer Simulation möglicherweise übersehen werden. Formale Konstruktionsreviews prüfen jeden Aspekt: Erfüllt das Design die funktionalen Anforderungen? Ist es fertigungstechnisch umsetzbar? Ist es sicher im Betrieb? Bei OEM-Projekten stellt die Einbindung des Kunden in diese Reviews sicher, dass das Design die spezifischen Anforderungen erfüllt.

- Werkzeugfertigung: Nach Validierung des Designs erfolgt die Präzisionsbearbeitung jedes einzelnen Bauteils. Qualitätslieferanten investieren in moderne CNC-Maschinen, Schleiftechnologien sowie Anlagen zur Oberflächenbehandlung. Die Stahl-Pressmaschine, die Ihre Teile formt, ist auf Werkzeuge angewiesen, die mit äußerster Genauigkeit gefertigt wurden – typischerweise mit Toleranzen von ±0,0002" bis ±0,0005" an kritischen Flächen.

- Erprobung und Feinabstimmung: Die Werkzeugform wird in einer Blech-Pressmaschine für die erste Testphase montiert. Ingenieure bewerten die Teilqualität, justieren die Zeitabläufe, optimieren die Spielmaße und überprüfen die Maßgenauigkeit. Diese Phase kann mehrere Iterationen erfordern, bevor die Freigabe für die Serienfertigung erteilt wird.

Der Zeitplan für diesen Prozess variiert erheblich. Einfache Münzprägestempel können 4–6 Wochen benötigen. Komplexe fortschreitende Werkzeuge hingegen können 16–20 Wochen oder mehr in Anspruch nehmen. Lieferanten mit Schnellprototypen-Kapazitäten können jedoch die frühen Phasen deutlich verkürzen – Shaoyi beispielsweise liefert Prototypen bereits nach nur 5 Tagen, was eine schnellere Designvalidierung vor der endgültigen Produktion des Werkzeugs ermöglicht.

Bewertung von Stempellieferanten und Partnern

Nicht alle Lieferanten von Metallumformstempeln bieten vergleichbare Leistungsfähigkeiten. Gemäß Welongs Rahmenwerk zur Lieferantenbewertung sollten Käufer sich auf drei zentrale Bereiche konzentrieren: Zertifizierungen und Qualitätsstandards, Produktionskapazitäten sowie Qualitätskontrollprozesse. Im Folgenden werden die für Stanzstempel-Lieferanten spezifischen Bewertungskriterien näher erläutert:

Bewertung der technischen Fähigkeiten

- Tiefe der Konstruktionsentwicklung: Können sie Ihr Teiledesign hinsichtlich der Fertigbarkeit optimieren, oder stellen sie lediglich das her, was Sie vorgeben? Lieferanten mit internen Konstruktionsabteilungen identifizieren häufig bereits in der Angebotsphase kostensparende Möglichkeiten.

- Simulationsfähigkeiten: Verwenden sie FEA und Umformsimulation, um Konstruktionen vor der Fertigung zu validieren? Diese Technologie reduziert die Anzahl der Probepressungen und Nacharbeitungskosten erheblich.

- Ausrüstungskapazität: In welchem Tonnenbereich können sie fertigen? Verfügen sie über eine Stanzpresse mit ausreichender Kapazität für Probepressungen und Musterfertigung?

- Materialkenntnisse: Haben sie bereits erfolgreich mit Ihren spezifischen Werkstoffen gearbeitet – sei es Aluminium, Edelstahl oder hochfester Stahl?

Qualitätszertifizierungen, die zählen

Zertifizierungen liefern objektive Nachweise eines systematischen Qualitätsmanagements:

- ISO 9001:2015: Die Grundlage für Qualitätsmanagementsysteme. Belegt das Engagement für gleichbleibende Qualität und kontinuierliche Verbesserung.

- IATF 16949: Der Branchenstandard für die Automobilindustrie. Für Zulieferer von OEMs vorgeschrieben und ein Hinweis auf strenge Prozesskontrollen.

- AS9100: Luft- und Raumfahrt-spezifische Qualitätsanforderungen für Zulieferer im Luftfahrtmarkt.

- NADCAP: National Aerospace and Defense Contractors Accreditation (NADCAP) für spezialisierte Verfahren.

Über die Zertifizierungen hinaus sollten Sie auch die Qualitätskontrollpraktiken des Lieferanten untersuchen. Setzen sie Koordinatenmessmaschinen (CMM) für die dimensionsgerechte Prüfung ein? Nichtzerstörende Prüfverfahren zur Erkennung innerer Fehler? Statistische Prozesskontrolle während der Fertigung? Solche Fähigkeiten weisen auf einen Lieferanten hin, der nicht nur Ihre Werkzeugform herstellt, sondern auch deren korrekte Funktionsfähigkeit validiert.

Lieferzeit und Support-Leistungen

Projektzeiträume entscheiden oft über Erfolg oder Misserfolg einer Produktmarkteinführung. Bitte prüfen Sie Folgendes:

- Angegebene Lieferzeiten: Sind sie realistisch im Hinblick auf die Komplexität der Werkzeugform? Unrealistisch kurze Angaben führen häufig zu Enttäuschungen.

- Prototypengeschwindigkeit: Können sie vor der endgültigen Werkzeugfreigabe schnell Musterbauteile zur Design-Validierung liefern?

- Notfall-Support: Was geschieht bei Produktionsproblemen? Bieten sie beschleunigte Reparatur- und Wartungsleistungen an?

- Qualität der Dokumentation: Erhalten Sie umfassende Zeichnungen, Materialzertifikate sowie Wartungsanleitungen?

Kommunikation und Zusammenarbeit

Vielleicht das am meisten unterschätzte Auswahlkriterium: Wie gut kommuniziert der Lieferant? Die Beziehung zwischen Konstrukteuren der Komponenten und Werkzeugbauern beeinflusst grundlegend die Projektergebnisse. Achten Sie auf:

- Proaktive Problemerkennung: Weisen sie potenzielle Probleme frühzeitig hin, oder warten sie, bis sich diese zu kostspieligen Herausforderungen entwickeln?

- Qualität der Konstruktionsrückmeldungen: Können sie Verbesserungsvorschläge basierend auf ihrer Fertigungserfahrung unterbreiten?

- Projektsichtbarkeit: Erhalten Sie regelmäßige Updates zum Stand der Konstruktionsentwicklung und zur Fertigungsstatus?

- Zugänglichkeit des Engineering-Teams: Können Sie direkt mit den Ingenieuren sprechen, die an Ihrem Projekt arbeiten?

Einen erfolgreichen Partnerschaftsaufbau

Die besten Werkzeugbeschaffungsbeziehungen gehen über einfache Lieferanten-Transaktionen hinaus. Sie entwickeln sich zu kooperativen Partnerschaften, bei denen beide Seiten ihr Fachwissen für optimale Ergebnisse einbringen. Das bedeutet:

- Stellen Sie von Anfang an alle Anforderungen vollständig bereit: Die Produktionsmengen, Materialeigenschaften, Toleranzanforderungen und Qualitätsstandards sollten von Anfang an klar sein.

- Ziehen Sie Werkzeugbauer frühzeitig ein: Die Einbindung von Werkzeugexperten bereits während der Teilekonstruktion – und nicht erst danach – führt häufig zu einfacheren und besser herstellbaren Konstruktionen.

- Stellen Sie offene Feedbackschleifen sicher: Beobachtungen aus der Produktion sollten an den Werkzeugbauer zurückgemeldet werden. Diese Informationen verbessern zukünftige Konstruktionen und ermöglichen eine vorausschauende Wartung.

- Planen Sie langfristig: Werkzeugwartung, Ersatzkomponenten sowie die spätere Überholung profitieren alle von einer kontinuierlichen Lieferantenbeziehung.

Für Hersteller, die umfassende Kompetenz in der Werkzeugentwicklung suchen, zeigen Lieferanten wie Shaoyi, wie integrierte Partnerschaften aussehen können. Ihr Ingenieurteam vereint schnelles Prototyping, fortschrittliche CAE-Simulation zur Konstruktionsvalidierung sowie IATF-16949-zertifizierte Fertigungsprozesse – und liefert so kosteneffiziente Werkzeuge, die genau auf die Standards von OEMs abgestimmt sind. Die Erkundung ihrer formenbau- und Fertigungskapazitäten bietet einen Maßstab zur Bewertung potenzieller Partner.

Die Entscheidung zur Beschaffung von Werkzeugen prägt Ihre Produktionsergebnisse über Jahre hinweg. Investieren Sie Zeit in eine gründliche Lieferantenbewertung, priorisieren Sie neben technischer Kompetenz auch Kommunikationsfähigkeit und bauen Sie Beziehungen auf, die über einzelne Projekte hinausreichen. Das Ergebnis: Blechpresswerkzeuge, die zuverlässig vom ersten Hub bis zum letzten Teil performen – und ein Fertigungspartner, der Ihren Betrieb zum Erfolg verhilft.

Häufig gestellte Fragen zu Blechpresswerkzeugen

1. Welche Haupttypen von Blechpresswerkzeugen gibt es?

Werkzeuge für Blechpressen fallen in fünf Hauptkategorien: Progressivwerkzeuge (mehrere aufeinanderfolgende Operationen in einem Hub), Transferwerkzeuge (Teile werden mittels mechanischer Arme zwischen den Stationen bewegt), Kombinationswerkzeuge (gleichzeitige Schneidoperationen an einer Station), Kombinationswerkzeuge (Schneiden und Umformen in einem Hub) sowie Einfachwerkzeuge (eine Operation pro Hub). Progressivwerkzeuge eignen sich für die Hochvolumenfertigung mit mehr als 100.000 Teilen, während Einfachwerkzeuge sich am besten für Prototypen und Kleinserien eignen. Die Wahl hängt von der Produktionsmenge, der Komplexität des Bauteils und den Budgetvorgaben ab.

2. Wie berechne ich die erforderliche Presskraft (in Tonnen) für ein Presswerkzeug?

Berechnen Sie die Pressentonage mit dieser Formel: Tonage = (Schnittumfang × Materialdicke × Scherfestigkeit des Materials) ÷ 2000. Beispiel: Zum Ausschneiden eines quadratischen Blechs mit einer Seitenlänge von 4 Zoll aus Stahl mit einer Dicke von 0,125 Zoll ist erforderlich: (16 × 0,125 × 50.000) ÷ 2000 = 50 Tonnen. Fügen Sie stets einen Sicherheitszuschlag von 20–30 % für stumpfe Schneidkanten, falsche Spielweite oder härtere Materialien hinzu. Für Edelstahl ist eine um den Faktor 1,5 bis 1,8 höhere Tonage erforderlich als für Baustahl; hochfeste Stähle können bis zu das Zweifache der Basisberechnung benötigen.

3. Welche richtige Matrizen-Spielweite ist für verschiedene Materialien erforderlich?

Der Spielraum variiert je nach Materialart und beeinflusst die Kantenqualität sowie die Werkzeuglebensdauer. Für unlegierten Stahl beträgt der erforderliche Spielraum 5–8 % pro Seite, für Edelstahl 6–10 %, für Aluminium optimal 4–6 %, für Kupfer und Messing 3–5 % und für hochfeste Stähle 8–12 %. Ein zu geringer Spielraum führt zu übermäßigem Werkzeugverschleiß und erhöhtem Kraftaufwand, während ein zu großer Spielraum Gratbildung und Maßungenauigkeiten verursacht. Ein korrekter Spielraum gewährleistet saubere Bruchmuster während des Schneidvorgangs.

4. Wie wähle ich zwischen Progressivwerkzeugen und einfachen Werkzeugen?

Die Entscheidung hängt von der Produktionsmenge und den Gesamtbetriebskosten ab. Progressivwerkzeuge kosten 50.000–100.000+ USD, ermöglichen jedoch 30–60+ Hub/min mit minimalem manuellem Aufwand. Einfache Werkzeuge kosten 8.000–15.000 USD, erfordern aber eine manuelle Handhabung zwischen den einzelnen Bearbeitungsschritten. Die Gewinnschwelle liegt typischerweise bei jährlich 10.000–20.000 Teilen. Bei 500.000 Teilen über fünf Jahre hinweg führen Progressivwerkzeuge trotz höherer Anfangsinvestition zu deutlich niedrigeren Kosten pro Teil. Berücksichtigen Sie neben den Anschaffungskosten für die Werkzeuge auch Rüstzeiten, nachgeschaltete Bearbeitungsschritte und Anforderungen an die Qualitätskontrolle.

5. Welche Zertifizierungen sollte ich bei einem Werkzeuglieferanten prüfen?

Wichtige Zertifizierungen umfassen ISO 9001:2015 für das grundlegende Qualitätsmanagement, IATF 16949 für die Anforderungen der Automobilindustrie, AS9100 für Luft- und Raumfahrtanwendungen sowie NADCAP für spezialisierte Verfahren. IATF-16949-zertifizierte Zulieferer wie Shaoyi weisen strenge Prozesskontrollen nach, wie sie von Erstausrüstern (OEMs) gefordert werden, und erreichen häufig eine Erstfreigabequote von 93 %. Neben den Zertifizierungen sollten auch Simulationsfähigkeiten, Koordinatenmessmaschinen (CMM) für die Prüfung sowie die ingenieurtechnische Kompetenz bewertet werden. Zulieferer, die CAE-Simulationen zur Validierung von Konstruktionen vor der Fertigung anbieten, reduzieren signifikant die Anzahl erforderlicher Versuche sowie Nacharbeitungs- und Korrekturkosten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —