Kostenabschätzung für das Automobilstanzverfahren: Formeln, Aufschlüsselungen und ROI

Zusammenfassung

Die Kostenabschätzung für das Stanzverfahren im Automobilbereich basiert grundsätzlich auf der Abwägung hoher Anfangsinvestitionen werkzeugkosten ($5.000–$100.000+) gegenüber niedrigen variablen stückpreisen . Die grundlegende Berechnungsformel lautet: Gesamtkosten = Fixkosten (Konstruktion + Werkzeug + Einrichtung) + (variable Kosten/Einheit × Menge) . Bei Automobilprojekten mit mehr als 10.000 Einheiten jährlich führt die Investition in komplexe fortschreitende Stanzwerkzeuge in der Regel zu den niedrigsten Gesamtbetriebskosten (TCO), da dadurch die Zykluszeiten und die Arbeitskosten erheblich reduziert werden. Eine genaue Budgetierung erfordert eine detaillierte Analyse der Materialausnutzung (Nesting), der Pressentonnage (stündliche Maschinenkosten) und der Ausschussrückgewinnungsrate.

Die Bestandteile der Stanzkosten: Fixe vs. variable Kosten

In der Automobilproduktion ist die Kostenkalkulation eine Amortisationsübung. Im Gegensatz zu verfahrens mit geringer Stückzahl wie Laserschneiden oder CNC-Bearbeitung, bei denen die Kosten pro Einheit relativ konstant bleiben, folgt das Stanzverfahren einer asymptotischen Kurve, bei der die Kosten pro Bauteil mit steigender Stückzahl rapide sinken. Um dies zu verstehen, muss das Budget in zwei getrennte Bereiche unterteilt werden: feste Kapitalinvestitionen und variable Produktionskosten.

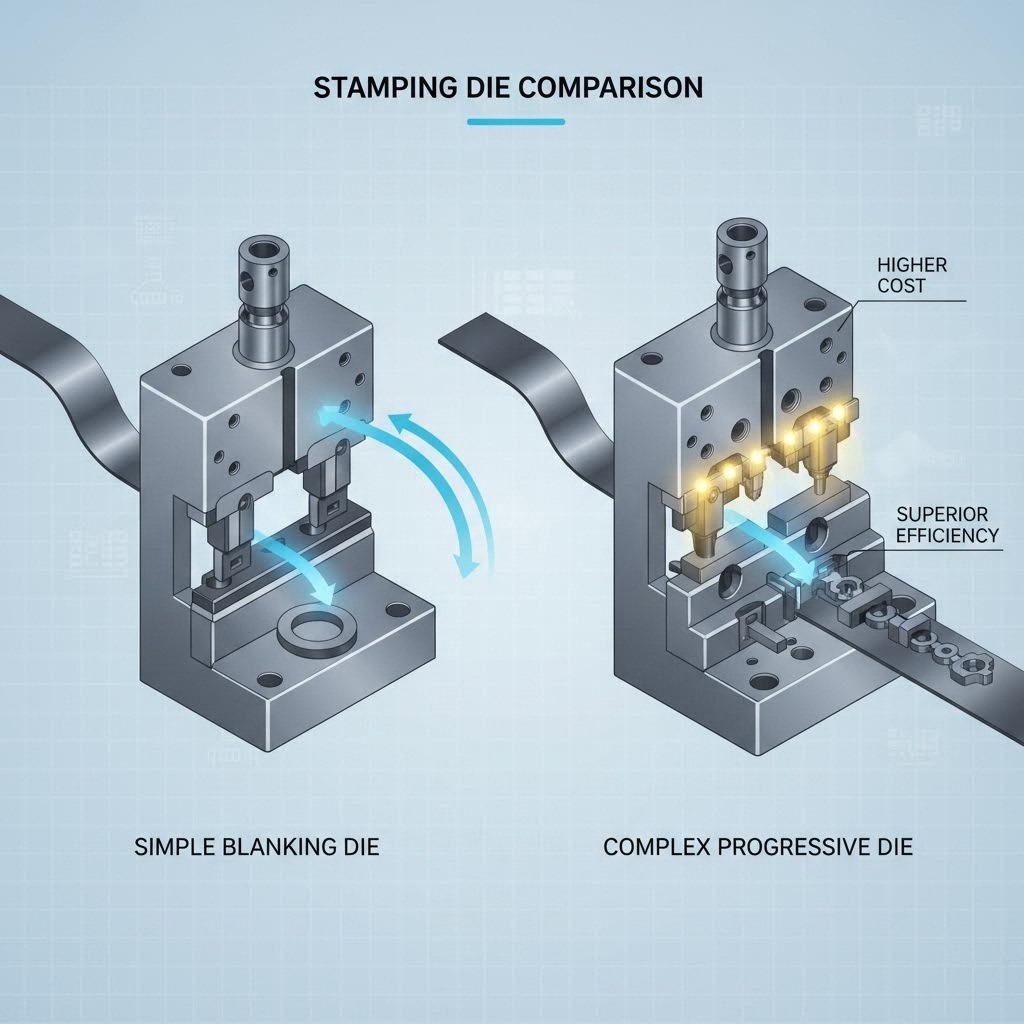

Fixkosten (Die „einmalige“ Investition)

Die größte Markteintrittsbarriere sind Werkzeugkosten. Eine Spezialmatrize ist ein präzisionsgefertigtes Anlagegut, das oft aus gehärtetem Werkzeugstahl gefräst wird, um Millionen von Schlagzyklen standzuhalten. Die Kosten für Werkzeuge können stark variieren , von etwa 5.000 $ für einfache Ausstanzmatrizen bis über 100.000 $ für komplexe Progressivmatrizen mit mehreren Umformstationen. Zu dieser Kategorie zählen auch Ingenieurleistungen, Montage der Matrize und die anfängliche „Testphase“, in der das Werkzeug kalibriert wird. Obwohl diese einmaligen Kosten hoch sind, zeichnen sich hochwertige Matrizen – wie jene, die für 1 Million Schläge —effektiv begrenzen Sie damit Ihre Werkzeugkosten für die gesamte Lebensdauer des Projekts.

Variable Kosten (Laufende Kosten)

Sobald die Presseform gebaut ist, tritt der „Stückpreis“ in Kraft. Dieser beinhaltet das Rohmaterial (Stahl-/Aluminiumcoils), die Maschinenstundensätze (basierend auf Pressen-Tonnage und Energieverbrauch), Arbeitskräfte und Gemeinkosten. Bei einer 100-Tonnen-Presse mit 60 Hüben pro Minute sind die Arbeitskosten pro Bauteil im Vergleich zu den Materialkosten vernachlässigbar. Das strategische Ziel der Kalkulation beim Stanzen besteht darin, die Mengenschwelle – typischerweise bei etwa 10.000 bis 20.000 Teilen – zu ermitteln, ab der die Effizienz der fortgeschrittenen Presseform ihre hohen Anschaffungskosten ausgleicht.

Schritt-für-Schritt-Kostenkalkulationsformel

Um über grobe Schätzungen hinauszukommen, verwenden Ingenieure eine strukturierte Berechnung. Während Software wie AutoForm diese für komplexe Geometrien automatisieren kann, folgt eine manuelle Schätzung dieser Logik:

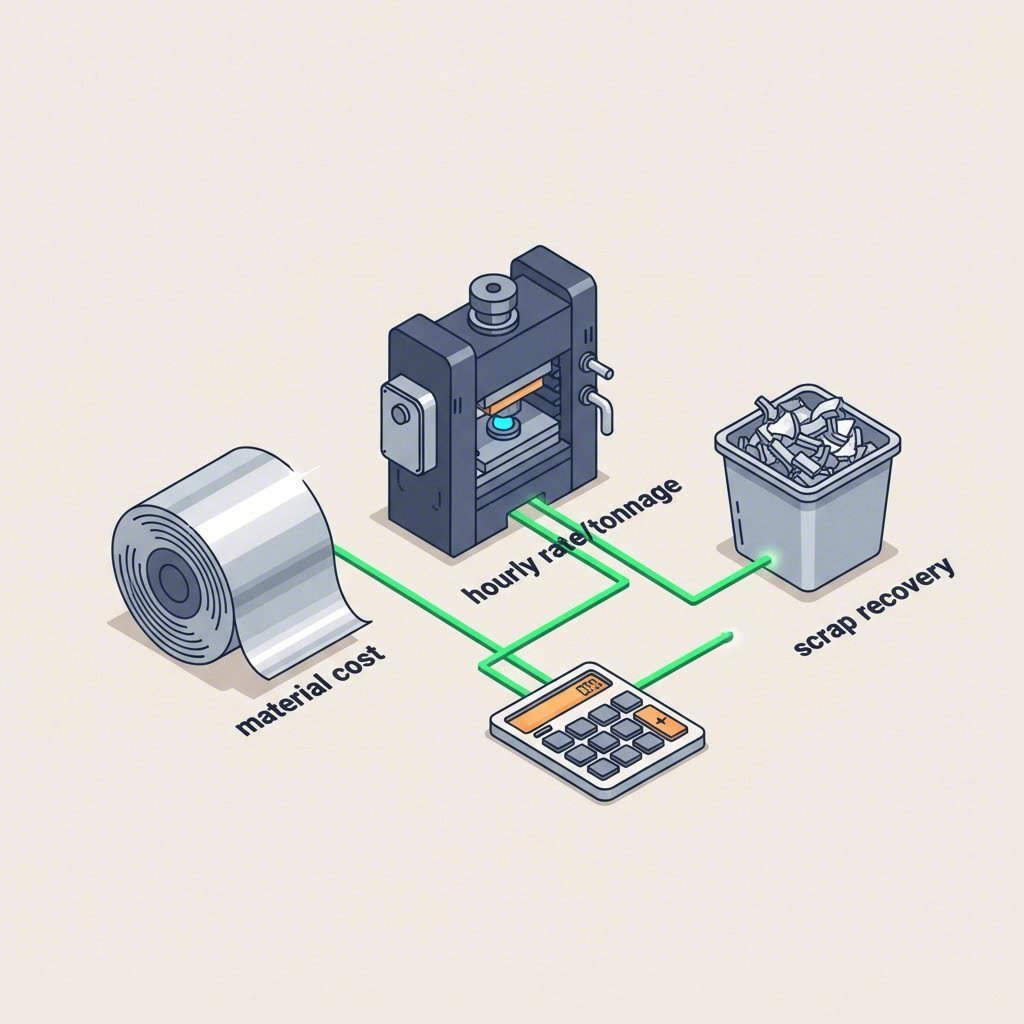

1. Berechnen Sie die Nettomaterialkosten

Die Automobilstanzerei ist materialintensiv. Die Formel beginnt mit der Zuschnittsgröße (Länge × Breite × Dicke × Dichte).

Materialkosten = (Bruttogewicht × Materialpreis/kg) - (Verschrotetes Gewicht × Schrottwert/kg)

Beachten Sie, dass das „Bruttogewicht“ den technisch bedingten Abfall umfasst – das Metallgerüst, das nach dem Ausstanzen des Teils übrig bleibt. Eine effiziente Anordnung kann diesen Abfall reduzieren, jedoch ist ein gewisser Verschnitt unvermeidlich.

2. Ermittlung des maschinellen Stundensatzes

Pressen werden nach ihrer Presskraft (Tonnage) und der Plattformgröße eingestuft. Eine 600-Tonnen-Presse erfordert aufgrund von Energieverbrauch und Abschreibung einen höheren Stundensatz als eine 100-Tonnen-Presse.

Maschinenkosten = (Stundensatz ÷ Hubzahl pro Stunde) × (1 ÷ Wirkungsgradfaktor)

Die Effizienz liegt niemals bei 100 %; berücksichtigen Sie Bandwechsel, Wartungsintervalle und ungeplante Stillstände (typischerweise 80–85 % OEE).

3. Abschreibung der Werkzeuge

Verteilen Sie die Fixkosten auf die erwartete Produktionslaufzeit.

Werkzeugkosten pro Teil = Gesamtinvestition in die Form ÷ Gesamtvolumen über die Lebensdauer

Wenn eine fortlaufende Presseform 80.000 $ kostet, aber über fünf Jahre 500.000 Teile produziert, belaufen sich die Werkzeugkosten auf nur 0,16 $ pro Teil. Umgekehrt erhöhen sich bei einer Serie von lediglich 5.000 Teilen die Kosten derselben Form um 16,00 $ pro Teil, was das Projekt wahrscheinlich unwirtschaftlich macht.

Material- und Verfahrensbestimmende Faktoren

Früh in der Entwicklungsphase getroffene Konstruktionsentscheidungen wirken sich wie Multiplikatoren auf das Endangebot aus. Die Beziehung zwischen Bauteilkomplexität und Kosten ist nicht linear, sondern exponentiell. Eine scheinbar geringfügige Toleranzänderung kann beispielsweise erforderlich machen, von einer Standard-Mechanikpresse auf eine hochpräzise Servopresse umzusteigen oder kostenintensive Nachbearbeitungsschritte vorzunehmen.

Materialauswahl und -nutzung

Der Rohstoff macht oft 60–70 % des variablen Stückpreises aus. Obwohl hochfester Stahl (HSS) oder Aluminium das Fahrzeuggewicht verringern, erfordern sie häufig größere und teurere Pressen, um Risse beim Umformen zu vermeiden. Darüber hinaus ist die „Nesting“-Effizienz entscheidend. Bauteile mit unregelmäßigen Formen, die sich auf dem Metallband nicht gut ineinander fügen lassen, führen zu übermäßigem Verschnitt. Simulationstechnologie wird häufig verwendet, um Rohformen zu optimieren, bevor jemals ein physisches Werkzeug gefertigt wird, wodurch Prozenteinsparungen erzielt werden, die bei Serienfertigung Millionenbeträge ausmachen.

Komplexität und DFM (Gestaltung für die Fertigung)

Jede Geometrie eines Bauteils erfordert eine entsprechende Station in der Presse. Eine einfache Halterung benötigt möglicherweise drei Stationen: Stanzen, Biegen, Schneiden. Ein komplexes Gehäuse für Automobile könnte zwanzig Stationen benötigen. Intelligente DFM-Richtlinien können diese Kosten erheblich reduzieren:

- Biegeradien: Halten Sie sich an Standard-Biegeradien (typischerweise 1x Materialdicke), um Risse ohne aufwendige Wärmebehandlung zu vermeiden.

- Randabstand: Halten Sie Löcher mindestens 2x Materialdicke von Kanten entfernt, um Verformungen zu verhindern, was andernfalls langsamere Bearbeitung oder komplexe Stützwerkzeuge erforderlich machen würde.

- Toleranzen: Vermeiden Sie standardmäßig enge Toleranzen (z. B. ± 0,001"), wenn sie funktional nicht kritisch sind. Normale Stanztoleranzen (± 0,005" bis 0,010") sind deutlich kostengünstiger zu halten als Präzisionsbearbeitungstoleranzen.

Versteckte Kosten und Risikofaktoren

Budgetüberschreitungen bei der Automobilstanzerei resultieren selten aus dem Stahlpreis, sondern vielmehr aus den "unsichtbaren" betrieblichen Gegebenheiten. Bei der Erstellung Ihrer Kostenschätzung müssen Sie die unterstützende Infrastruktur berücksichtigen, die sicherstellt, dass das Bauteil tatsächlich den OEM-Standards entspricht.

Qualitätskontrolle und Zertifizierungen

Automotive Komponenten erfordern eine strenge Validierung, die oft PPAP (Produktionsfreigabeprozess für Bauteile) der Stufen 1–5 umfasst. Diese Dokumentation ist nicht kostenlos; sie erfordert Prüfvorrichtungen, Messmaschinenzeit (CMM) und Engineering-Arbeitsstunden. Zudem kann die Wahl eines Lieferanten ohne die entsprechenden Zertifizierungen langfristig zu kostspieligen Rückrufaktionen oder Qualitätsausfällen führen. Die Zusammenarbeit mit einem Hersteller, der die Brücke vom Prototyping zur Serienproduktion schlägt, ist entscheidend für ein effektives Risikomanagement.

So zum Beispiel Shaoyi Metal Technology nutzt IATF-16949-zertifizierte Präzision und Pressenkapazitäten bis zu 600 Tonnen, um kritische Komponenten wie Querlenker und Rahmenstrukturen herzustellen. Die Fähigkeit, sowohl schnelles Prototyping (z. B. 50 Teile in fünf Tagen) als auch Serienfertigung in hohen Stückzahlen abzudecken, gewährleistet eine stabile Kostenstruktur beim Hochfahren der Produktion, ohne dass ein Lieferant gewechselt oder Werkzeuge erneut qualifiziert werden müssen.

Wartung und Logistik

Werkzeuge halten nicht ewig. Eine genaue Kostenschätzung sollte einen Puffer für „Werkzeugwartung“ beinhalten – typischerweise 2–5 % der Werkzeugkosten jährlich – für das Nachschärfen von Stanzern und den Austausch verschlissener Werkzeugteile. Berücksichtigen Sie zudem die Logistik. Auch wenn ein Werkzeug aus dem Ausland zunächst 30 % günstiger sein mag, können die Kosten für den Versand schwerer Stahlwerkzeuge, mögliche Hafendurchlaufverzögerungen und die fehlende Möglichkeit, technische Änderungen kurzfristig zu beheben, die anfänglichen Einsparungen zunichtemachen. Die Gesamtkosten (Total Landed Cost, TLC) sind der einzige ausschlaggebende Kennwert.

Fazit

Die genaue Kalkulation von Kosten für die automobilspezifische Stanzfertigung ist ein mehrdimensionales Rätsel, das weit über den Preis pro Pfund Stahl hinausgeht. Es erfordert eine strategische Betrachtung des gesamten Produktlebenszyklus – von der Abschreibung von 100.000-Dollar-Werkzeuginvestitionen bis hin zur Mikro-Optimierung von Taktzeiten und Ausschussraten. Indem Ingenieure Simulationsdaten nutzen, sich an die Grundsätze des Design for Manufacturability halten und Partner mit der richtigen Kapazität und Zertifizierungen auswählen, können sie die Stanzfertigung von einer Kostenstelle in einen Wettbewerbsvorteil verwandeln. Der niedrigste Stückpreis ist oft trügerisch; die niedrigsten Gesamtbetriebskosten sind das eigentliche Ziel.

Häufig gestellte Fragen

1. Ist die Metallstanzung im Vergleich zur CNC-Bearbeitung teuer?

Bei geringen Stückzahlen (unter 1.000 Einheiten) ist das Stanzen in der Regel teurer aufgrund hoher vorab anfallender Werkzeugkosten (über 5.000 $). Bei hohen Stückzahlen (über 10.000 Einheiten) wird das Stanzen jedoch deutlich kostengünstiger als CNC-Bearbeitung, da die Zykluszeit pro Teil in Sekunden statt in Minuten gemessen wird und sich die Arbeitskosten auf eine viel größere Menge verteilen.

2. Wie lautet die Standardformel zur Kostenschätzung beim Stanzen?

Die Standardformel lautet: Gesamtkosten = Werkzeuginvestition + (Materialkosten + Bearbeitungskosten) × Menge . Die Bearbeitungskosten ergeben sich aus der stündlichen Pressrate dividiert durch die Produktionsrate (Teile pro Stunde). Die Materialkosten müssen das Bruttogewicht des Zuschnitts abzüglich des Schrottwerts des zurückgewonnenen Metalls berücksichtigen.

3. Was bedeutet eine „1-Million-Schuss“-Werkzeuggarantie für die Schätzung?

Eine „1-Millionen-Schlag“-Garantie bedeutet, dass die Werkzeuge aus hochwertigem gehärtetem Stahl (wie Hartmetall oder D2) gefertigt und so konstruiert sind, dass sie eine Million Teile produzieren können, bevor eine umfassende Überholung oder ein Austausch erforderlich wird. Bei der Kostenkalkulation ermöglicht dies, die Werkzeugkosten auf eine sehr lange Nutzungsdauer zu verteilen, wodurch die anteiligen Werkzeugkosten pro Einheit bei Großserienproduktion effektiv vernachlässigbar gering werden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —