Metallstanzwerkzeuge entschlüsselt: Vom Rohstahl zu präzisen Bauteilen

Was sind Metall-Stanzwerkzeuge und warum sind sie wichtig?

Haben Sie sich schon einmal gefragt, wie Hersteller Tausende identischer Metallteile mit perfekter Präzision herstellen? Die Antwort liegt in einem spezialisierten Werkzeug, das im Zentrum der modernen Fertigung steht: Metall-Stanzwerkzeuge. Diese Präzisionsinstrumente verwandeln flache Blechplatten in alles – von Karosserieteilen für Automobile bis hin zu winzigen elektronischen Steckverbindern. Ein Verständnis dieser Werkzeuge ist unerlässlich für alle, die in Produktion, Konstruktion oder Beschaffung tätig sind.

Definition von Metall-Stanzwerkzeugen in der modernen Fertigung

Ein Metall-Stanzwerkzeug ist ein maßgefertigtes Präzionswerkzeug, das zum Schneiden, Biegen oder Formen von Blech in eine bestimmte Geometrie konzipiert ist. Man kann es sich als hochentwickelte Form vorstellen, die mithilfe einer enormen Kraft einer Stanzpresse das Ausgangsmaterial in fertige Komponenten umwandelt. Fachleute aus der Branche zufolge bestehen diese Werkzeuge typischerweise aus spezielle Arten von härtbarem Stahl, die als Werkzeugstahl bezeichnet werden , obwohl einige Carbide oder andere verschleißfeste Materialien für anspruchsvolle Anwendungen enthalten.

Tiefziehen wird als Kaltumformungsverfahren klassifiziert – während des Prozesses wird absichtlich keine externe Wärme zugeführt. Durch Reibung entsteht jedoch erhebliche Wärme beim Schneiden und Umformen, sodass gestanzte Teile die Werkzeugform oft deutlich erwärmt verlassen. Die Vielfalt dieser Werkzeuge ist bemerkenswert: Sie reichen von handtellergroßen Werkzeugen zur Herstellung von Mikroelektronik bis hin zu riesigen, bis zu 20 Fuß (ca. 6 m) breiten Werkzeuganordnungen, die ganze Karosserieseiten von Automobilen stanzen.

Metallstanzwerkzeuge erfüllen zwei grundlegende Zwecke. Industrielle Stanzwerkzeuge bewältigen die Hochvolumenfertigung und sind in der Lage, bis zu 1.500 Hub pro Minute auszuführen, wobei pro Hub ein oder mehrere Einzelteile hergestellt werden. Kennzeichnungs- und Markierungsstempel hingegen dienen der Identifikation – sie prägen Seriennummern, Logos oder Teilecodes zur Rückverfolgbarkeit auf Komponenten ein.

Warum die Wahl des Werkzeugs Ihren Produktionserfolg beeinflusst

Die Auswahl des richtigen Werkzeugs ist nicht nur eine technische Entscheidung – sie wirkt sich unmittelbar auf Ihre Gewinnspanne aus. Eine falsche Auswahl kann zu übermäßig hohen Ausschussraten, häufigen Wartungsstillständen und inkonsistenter Teilequalität führen. Ein gut abgestimmtes Werkzeug hingegen bietet:

- Hohe Effizienz – die schnelle und präzise Fertigung großer Teilemengen

- Konsistenz und Präzision – die Gewährleistung, dass jedes gestanzte Bauteil exakt den Spezifikationen entspricht

- Kostengünstige Produktion – eine erhebliche Senkung der Kosten pro Teil über die gesamte Lebensdauer des Werkzeugs

Ob Sie ein Standardwerkzeug für gängige Anwendungen verwenden oder maßgeschneiderte Werkzeuge für spezielle Bauteile in Auftrag geben , erfordert der Auswahlprozess das Abwägen mehrerer Faktoren: Materialverträglichkeit, Produktionsvolumen, Toleranzanforderungen und Budgetbeschränkungen.

Dieser Leitfaden führt Sie auf eine umfassende Reise durch die Welt der Werkzeuge und des Stanzens – von der Erklärung der verschiedenen Typen und ihrer Herstellung bis hin zur Auswahl der richtigen Lösung für Ihre spezifische Anwendung. Ob Sie als Neuling grundlegende Kenntnisse erwerben oder als erfahrener Fachmann Ihr Expertenwissen vertiefen möchten: Hier finden Sie praxisnahe Erkenntnisse, die Ihre nächste Projektsentscheidung fundiert unterstützen.

Arten von Metallstanzwerkzeugen im Überblick

Nachdem Sie nun verstanden haben, was Metallstanzwerkzeuge sind und warum sie von Bedeutung sind, werfen wir einen Blick auf die konkreten Kategorien, mit denen Sie in der Fertigung zu tun haben werden. Jeder Stanzwerkzeugtyp funktioniert anders und eignet sich besonders gut für bestimmte Anwendungen – zu wissen, wann welcher Typ zum Einsatz kommt, kann Ihre Produktionsleistung und Wirtschaftlichkeit entscheidend verbessern.

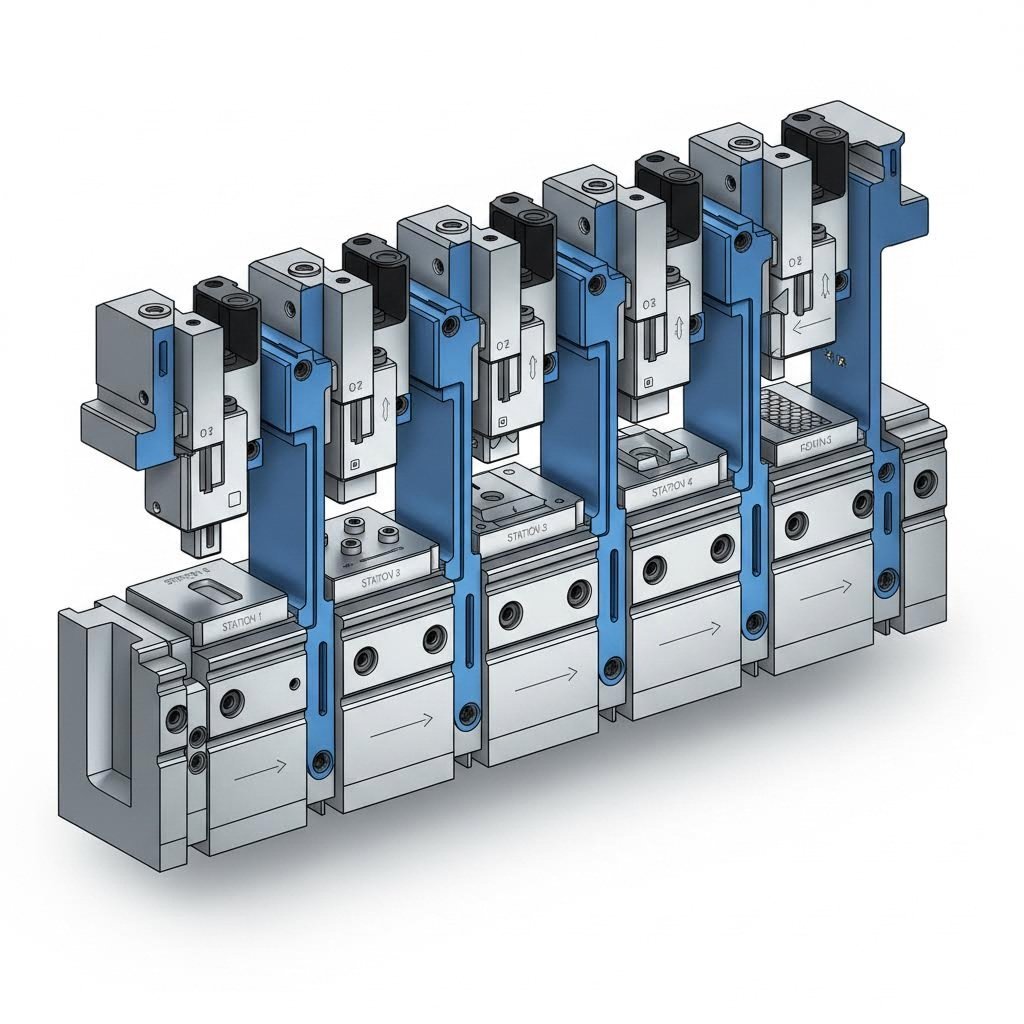

Progressive Werkzeuge für die kontinuierliche Fertigung

Stellen Sie sich eine Fließfertigung vor, bei der Blech kontinuierlich durch mehrere Stationen transportiert wird, wobei an jeder Station eine weitere Bearbeitungsoperation erfolgt, bis am Ende ein fertiges Bauteil entsteht. Genau das ist es, wie fortschrittliche Stanzwerkzeuge funktionieren diese hochentwickelten Werkzeuge bestehen aus mehreren, in Reihenfolge angeordneten Stationen, wobei jede Station eine spezifische Operation – Schneiden, Biegen, Stanzen oder Umformen – ausführt, während das Metallband durch die Stanzmaschine läuft.

Was macht fortschrittliche Stanzwerkzeuge so leistungsfähig? Laut Branchenexperten von Durex Inc. bieten sie außergewöhnliche Effizienz und ermöglichen die schnelle Herstellung großer Teilemengen bei gleichbleibender Qualität aller Komponenten. Hersteller fortschrittlicher Stanzwerkzeuge konzipieren diese Werkzeuge für extrem hohe Hubzahlen – einige arbeiten mit Geschwindigkeiten von über 1.000 Hüben pro Minute.

Fortschrittliche Stanzwerkzeuge eignen sich ideal, wenn Sie Folgendes benötigen:

- Produktion in großen Stückzahlen (typischerweise 10.000+ Teile)

- Komplexe Teile, die mehrere aufeinanderfolgende Bearbeitungsschritte erfordern

- Konsistente Qualität bei jedem gestanzten Bauteil

- Geringere Kosten pro Teil bei großen Mengen

Die Automobilindustrie ist stark auf fortschrittliche Stanzwerkzeuge zur Herstellung von Halterungen, Clips und Strukturkomponenten angewiesen. Elektronikhersteller setzen sie zur Produktion komplexer Steckverbinder und Anschlussklemmen ein. Die anfänglichen Werkzeugkosten können jedoch erheblich sein, weshalb sie sich vor allem dann als kosteneffizient erweisen, wenn die Produktionsmengen die hohen Vorabinvestitionen rechtfertigen.

Anwendungen für Transfer- und Kombinationsstanzwerkzeuge

Was geschieht, wenn Ihre Bauteile zu groß oder zu komplex für fortschrittliche Stanzwerkzeuge sind? Hier kommen Transferstanzwerkzeuge zum Einsatz. Bei der Transferstanzung werden einzelne Werkstücke mechanisch oder manuell von einer Stanzstation zur nächsten bewegt – vergleichbar damit, dass ein Handwerker ein Projekt zwischen spezialisierten Arbeitstischen weiterreicht.

Wie Worthy Hardware erläutert, ermöglicht das Transferstanzen eine größere Flexibilität bei der Handhabung und Ausrichtung von Teilen und eignet sich daher besonders für aufwändige Designs und Formen. Bei diesem Verfahren können verschiedene Operationen – wie Stanzen, Biegen, Ziehen und Schneiden – in einem einzigen Fertigungszyklus kombiniert werden. Es ist insbesondere in den Bereichen Luft- und Raumfahrt sowie Schwermaschinenbau von großem Wert, wo komplexe Baugruppen Präzision im großen Maßstab erfordern.

Kombinierte Werkzeuge verfolgen einen völlig anderen Ansatz: Statt die Teile durch mehrere Stationen zu bewegen, führen sie mehrere Operationen in einem einzigen Hub aus. Stellen Sie sich vor, Schneiden, Biegen und Prägevorgänge finden gleichzeitig statt – darin liegt der Vorteil des kombinierten Werkzeugs. Durch diese Integration verkürzt sich die Produktionszeit erheblich und die Produktivität steigt, da mehrere Prozesse in einem Durchgang abgeschlossen werden.

Wann sollten Sie kombinierte Werkzeuge wählen?

- Mittelgroße, komplexe Komponenten

- Anwendungen, bei denen außergewöhnliche Präzision an flachen Teilen erforderlich ist

- Situationen, in denen es darauf ankommt, Werkzeugkosten und Rüstzeiten zu minimieren

- Produktionsläufe, bei denen die Materialeffizienz entscheidend ist

Markierungs- und Branding-Stanzwerkzeuge

Nicht alle Blechstanzwerkzeuge dienen ausschließlich der Formgebung von Teilen – einige dienen lediglich der Identifizierung. Markierungsstempel prägen Seriennummern, Logos, Datumscode oder andere Rückverfolgbarkeitsinformationen direkt in metallische Komponenten ein. In Branchen wie Automobilbau, Luft- und Raumfahrt sowie Medizintechnik ist diese Kennzeichnung oft gesetzlich vorgeschrieben, um Qualitätskontrolle und regulatorische Konformität sicherzustellen.

Präge-Werkzeuge erzeugen erhabene oder vertiefte Muster auf Metalloberflächen und erfüllen sowohl funktionale als auch ästhetische Zwecke. Sie werden häufig für dekorative Elemente, Branding sowie zur Verbesserung des Griffes an Griffen oder Bedienelementen eingesetzt. Das Werkzeug und der Stanzprozess für Markierungsanwendungen erfordern typischerweise weniger Kraft als Umformvorgänge, setzen jedoch eine außergewöhnlich hohe Oberflächenqualität voraus, um scharfe, gut lesbare Prägungen zu erzielen.

Vergleich der Stempeltypen auf einen Blick

Die Wahl zwischen den verschiedenen Prägeverfahren kann überwältigend wirken. Diese Vergleichstabelle fasst die wichtigsten Unterschiede zusammen, um Ihnen bei der Auswahl der richtigen Lösung für Ihre Anwendung zu helfen:

| TYP | Betriebsmethode | Bestes für | Volumenbereich | Komplexität |

|---|---|---|---|---|

| Progressiver Stanzstempel | Sequentielle Stationen; Bandzug erfolgt automatisch | Hochgeschwindigkeitsfertigung einheitlicher Teile | Hoch (10.000+) | Mittel bis hoch |

| Transferwerkzeug | Teile werden zwischen separaten Stationen übergeben | Große, komplexe Teile; aufwändige Baugruppen | Mittel bis hoch | Hoch |

| Zusammengesetzter Sterz | Mehrere Operationen in einem einzigen Hub | Präzise flache Teile; mittlere Losgrößen | Niedrig bis Mittel | Mittel |

| Markierstempel | Einzelner Abdruck zur Identifizierung | Logos, Seriennummern, Rückverfolgbarkeitscodes | Jede Menge | Niedrig |

| Ausstanzform | Schneidet spezifische Formen aus der Blechtafel | Vorbereitung der Rohstoffe für die weitere Verarbeitung | Jede Menge | Niedrig |

Das Verständnis dieser Unterschiede hilft Ihnen, effektiver mit Ihren Lieferanten zu kommunizieren und fundierte Entscheidungen bezüglich Ihrer Werkzeuginvestitionen zu treffen. Doch die Kenntnis des richtigen Werkzeugtyps ist erst der Anfang – die eigentliche Fertigung dieser Werkzeuge offenbart noch viel mehr darüber, was gutes von hervorragendem Werkzeug unterscheidet.

Wie Metall-Stanzwerkzeuge hergestellt werden

Sie haben also den richtigen Werkzeugtyp für Ihre Anwendung ausgewählt – doch haben Sie sich jemals gefragt, was sich hinter den Kulissen abspielt, um ein Konzept in ein Präzisionswerkzeug zu verwandeln, das in der Lage ist, millionen identischer Teile zu stanzen ? Der Herstellungsprozess von Stanzwerkzeugen ist eine faszinierende Reise, die fortschrittliches Engineering, spezialisierte Maschinentechnik und strenge Qualitätskontrolle vereint. Das Verständnis dieses Prozesses vermittelt Ihnen ein besseres Gefühl dafür, warum maßgefertigte Metall-Stanzwerkzeuge die erforderliche Investition rechtfertigen – und warum hochwertiges Werkzeug über Jahre hinweg Rendite liefert.

Vom Designkonzept zum CAD-Modell

Jedes Werkzeugdesign für Metallstanzteile beginnt mit einer Vorstellung vom fertigen Teil. Ingenieure analysieren die Geometrie der Komponente, ihre Materialeigenschaften und die Produktionsanforderungen, bevor sie überhaupt eine Software öffnen. Doch hier ist der Punkt, an dem moderne Technologie den Prozess revolutioniert: Mit CAD-Software (Computer-Aided Design) können Ingenieure digitale Modelle mit außergewöhnlicher Präzision erstellen und verfeinern.

Nach Frontier Metal Stamping , dieser digitalorientierte Ansatz gewährleistet Genauigkeit und ermöglicht es Herstellern, virtuelle Simulationen zu testen, noch bevor die physische Produktion beginnt. Ingenieure können potenzielle Interferenzprobleme identifizieren, den Materialfluss optimieren und die Werkzeuggeometrie verfeinern – alles ohne ein einziges Stück Stahl zu schneiden.

Doch CAD-Modellierung ist erst der Anfang. Die moderne Fertigung von Stanzwerkzeugen stützt sich zunehmend auf CAE-Simulationen (Computer-Aided Engineering), um das reale Leistungsverhalten vorherzusagen. Wie Keysights Forschung erläutert , ermöglicht die Simulation der Blechumformung virtuelle Werkzeugversuche, die Fehler bereits vor teuren physischen Prototypen identifizieren. Diese Fähigkeit ist besonders wertvoll, weil:

- Konstruktions- und Prozessfehler an Bauteilen treten häufig erst bei den ersten physikalischen Versuchen zutage – zu einem Zeitpunkt, zu dem Korrekturen zeitaufwändig und kostspielig sind

- Hochfeste Stähle und Aluminiumlegierungen zeigen schwierige Rückfederungsverhalten, die durch Simulation vorhergesagt werden können

- Prozessparameter wie Pressgeschwindigkeit, Halterkraft und Schmierung können virtuell optimiert werden

Stellen Sie sich die CAE-Simulation als Kristallkugel für Werkzeugkonstrukteure vor: Sie zeigt, wie sich das Metall verformt, wo Falten entstehen könnten und ob die Rückfederung die Toleranzen außerhalb der Spezifikation verschiebt – alles noch bevor ein Stück Stahl bearbeitet wird.

Zerspanungs- und Wärmebehandlungsprozesse

Sobald das digitale Design abgeschlossen ist, verwandeln erfahrene Werkzeugmacher Rohwerkzeugstahl durch eine sorgfältig abgestimmte Abfolge von Operationen in präzise Komponenten. So verläuft typischerweise der Zerspanungsprozess für Werkzeuge:

- Vorfräsen – CNC-Fräsen entfernt großvolumiges Material, um annähernd die gewünschten Formen zu erzeugen, wobei ein Bearbeitungszug für nachfolgende Feinbearbeitungsschritte verbleibt

- Elektrische Entladungsbearbeitung (Wire EDM) – Für komplexe Profilformen und enge innere Ecken verwendet die Draht-EDM-Bearbeitung elektrische Funken, um gehärteten Stahl mit außergewöhnlicher Präzision zu schneiden – mit Toleranzen bis hin zu ±0,0001 Zoll

- Wärmebehandlung – Die Werkzeugkomponenten werden gehärtet, um eine optimale Verschleißfestigkeit zu erreichen; typischerweise liegt die Härte der Schneidkanten bei 58–62 HRC auf der Rockwell-Skala

- Präzisionsschliff – Flächen- und Rundschleifoperationen stellen die endgültige Maßgenauigkeit sowie hervorragende Oberflächengüten sicher

- Abschließen und Polieren – Kritische Oberflächen werden per Hand poliert oder mittels spezieller Verfahren nachbearbeitet, um einen gleichmäßigen Materialfluss während der Umformprozesse (Stanzen) zu gewährleisten

Die Wärmebehandlung verdient besondere Aufmerksamkeit. Dieser Prozess wandelt relativ weichen Werkzeugstahl in verschleißfeste Oberflächen um, die Millionen von Stanzyklen standhalten können. Das spezifische Wärmebehandlungsverfahren – einschließlich Temperaturen, Haltezeiten, Abschreckmedien und Anlaszyklen – variiert je nach Stahlsorte und Anwendungsanforderungen. Bei falscher Ausführung kann die Werkzeugform unter Belastung reißen oder vorzeitig verschleißen. Bei korrekter Durchführung entsteht dagegen Werkzeuging, das jahrelang eine konsistente Leistung bietet.

ITD-Präzisionsstanzteile und ähnliche hochspezifizierte Anwendungen erfordern eine besonders strenge Kontrolle dieser Prozesse. Wenn die Toleranzen in Tausendstel Zoll gemessen werden, muss jeder Bearbeitungsschritt fehlerfrei ausgeführt werden.

Qualitätsprüfung und -test

Klingt komplex? Ist es auch – und deshalb erfolgt die Qualitätsprüfung während des gesamten Fertigungsprozesses und nicht erst am Ende. Nach der Bearbeitung werden die Werkzeugkomponenten montiert und einer umfassenden Funktionsprüfung unterzogen, um sicherzustellen, dass alle Teile ordnungsgemäß funktionieren.

Ingenieure überprüfen, ob das Konstruktionskonzept für die Metall-Stanzform in der Praxis die geforderte Leistung erbringt, indem sie:

- Kritische Abmessungen mithilfe von Koordinatenmessmaschinen (CMMs) messen

- Oberflächenbeschaffenheiten anhand der Spezifikationen prüfen

- Die Härte an mehreren Stellen auf den Schneid- und Umformflächen verifizieren

- Musterbauteile herstellen und mit der Soll-Konstruktion vergleichen

- Gegebenenfalls erforderliche Anpassungen vornehmen, um Leistung und Lebensdauer zu optimieren

Diese abschließende Testphase enthüllt häufig Möglichkeiten zur Feinabstimmung: Vielleicht muss ein Umformradius leicht angepasst werden, um eine subtile Falte zu beseitigen; möglicherweise bedarf die Taktzeit zwischen den Stationen einer progressiven Stanzform einer Optimierung. Solche Feinjustierungen verwandeln gute Werkzeuge in außergewöhnliche Werkzeuge.

Der Herstellungsprozess für Stanzwerkzeuge stellt eine erhebliche Investition in ingenieurtechnisches Know-how, hochpräzise Maschinen und hochwertige Materialien dar. Doch das Verständnis dessen, was in die Herstellung dieser Werkzeuge einfließt, erklärt, warum sie Millionen von konsistenten, hochwertigen Teilen produzieren können – und warum die Materialauswahl sowohl für das Werkzeug als auch für das Werkstück gleichermaßen sorgfältig abgewogen werden muss.

Leitfaden zur Materialauswahl und Kompatibilität

Sie haben gesehen, wie Metallstanzwerkzeuge hergestellt werden – doch hier ist eine Frage, die erfolgreiche Stanzprozesse von frustrierenden unterscheidet: Welche Materialien sollten Sie verwenden? Dies gilt sowohl für das Werkzeug selbst als auch für das zu stanzende Metall. Entscheiden Sie sich falsch, drohen vorzeitiger Verschleiß, inkonsistente Teile und kostspielige Ausfallzeiten. Entscheiden Sie sich richtig, gewährleistet Ihre Werkzeugausführung zuverlässige Leistung über Millionen von Zyklen.

Auswahl von Werkzeugstahl für den Werkzeugbau

Warum ist das Material so entscheidend? Bedenken Sie Folgendes: Schneidkanten an Stahl-Stanzwerkzeugen können über eine Million Zyklen durchlaufen, wobei jeder Hub Reibung und Wärme erzeugt. Der Stahl muss Verschleiß widerstehen, seine Maßhaltigkeit bewahren und wiederholten Stoßbelastungen standhalten – und das alles bei präzisen Schneidkanten.

Nach SteelPRO Group werkzeugstähle werden in drei Hauptkategorien eingeteilt: Kaltarbeitsstähle, Warmarbeitsstähle und Kunststoffformstähle. Jede Kategorie dient spezifischen Anwendungen:

- Kaltarbeitsstähle (D2, A2) – Ideal für Stanzvorgänge bei Raumtemperatur. D2 bietet außergewöhnlichen Verschleißwiderstand mit einer Härte von 58–62 HRC, während A2 eine bessere Zähigkeit und Maßhaltigkeit während der Wärmebehandlung aufweist

- Warmarbeitsstähle (H13) – Für Anwendungen bei erhöhten Temperaturen konzipiert. H13 behält auch bei Hitzebelastung durch Hochgeschwindigkeitsverfahren oder warme Umformprozesse seine Härte und Festigkeit bei

- Spezialstähle (S7) – Wenn hohe Schlagzähigkeit entscheidend ist, bietet S7-Stahl hervorragende Zähigkeit unter Stoßbelastung

Die Rockwell-Härteskala (HRC) bietet eine standardisierte Methode zum Vergleich von Werkstoffen für Stanzwerkzeuge. Bei den meisten Stahl-Stanzwerkzeugen werden Schneidkomponenten auf 58–62 HRC wärmebehandelt – hart genug, um Verschleiß zu widerstehen, und doch zäh genug, um Ausbrüche zu vermeiden. Ein Stahlstänzer, der mit abrasiven Materialien arbeitet, könnte den oberen Bereich dieses Bereichs vorsehen, während Anwendungen mit hohen Anforderungen an die Schlagzähigkeit gezielt eine etwas geringere Härte wählen, um die Zähigkeit zu verbessern.

Durch die Wärmebehandlung werden diese Stähle in hochleistungsfähige Werkzeuge umgewandelt. Der Prozess umfasst typischerweise das Erhitzen auf 800 °C bis 1050 °C, eine rasche Abkühlung zur Bildung einer harten martensitischen Struktur sowie anschließendes Anlassen bei 150 °C bis 650 °C, um Härte und Zähigkeit optimal auszugleichen. Einige Hersteller verwenden zudem Hartmetalleinsätze an besonders verschleißbelasteten Stellen, was die Lebensdauer der Werkzeuge bei anspruchsvollen Anwendungen deutlich verlängert.

Stanzwerkzeuge an das Werkstückmaterial anpassen

Stellen Sie sich vor, Butter mit einem Plastikmesser statt mit einer scharfen Metallklinge schneiden zu wollen – das Werkzeug muss zur Aufgabe passen. Dasselbe Prinzip gilt bei der Auswahl von Blechstanzwerkzeugen für unterschiedliche Werkstoffe. Jedes Metall weist spezifische Eigenschaften auf, die sich auf die Werkzeugkonstruktion, die Spielweiten und die erwartete Werkzeuglebensdauer auswirken.

Laut JV Manufacturing ist das Verständnis der Materialeigenschaften unerlässlich, da diese sich unmittelbar auf die Bauteilqualität und die Produktionseffizienz auswirken. Folgende Aspekte sind bei gängigen Metallen zu berücksichtigen:

| Werkstoff | Hauptmerkmale | Gesichtspunkte zur Werkzeugausrüstung |

|---|---|---|

| Weichstahl | Gute Umformbarkeit, mittlere Festigkeit | Standard-Spielweiten; vielseitige Werkzeugstähle eignen sich gut |

| Edelstahl | Hohe Festigkeit, neigt schnell zur Kaltverfestigung | Erfordert härteren Werkzeugstahl; engere Spielweiten; erhöhte Schmierung |

| Aluminiumlegierungen | Leichtgewichtig, ausgezeichnete Umformbarkeit, neigt beim Schneiden zur Verklebung („gummiartig“) | Hochglanzpolierte Werkzeugoberflächen sind zwingend erforderlich; größere Spielweiten verhindern Kaltverschweißung |

| Kupfer/Bronze | Ausgezeichnete Leitfähigkeit, weich und duktil | Eine moderate Werkzeughärte ist ausreichend; Materialanlagerungen an den Werkzeugen sind zu überwachen |

| Speziallegierungen | Hohe Festigkeit-zu-Gewichts-Verhältnis, thermische Beständigkeit | Hochwertige Werkzeugstähle erforderlich; spezielle Beschichtungen sind oft vorteilhaft |

Über den Werkstoff hinaus beeinflussen drei Eigenschaften des Werkstücks entscheidend die Konstruktion Ihres Metall-Stanz- und -Matrizen-Satzes:

- Dicke – Dickere Werkstoffe erfordern eine höhere Pressentonage und größere Matrizenspielräume. Ein Metallstempel für Stahl mit einer Dicke von 0,020" benötigt andere Spezifikationen als einer für Blech mit einer Dicke von 0,125"

- Härte – Hartere Werkstoffe beschleunigen den Verschleiß der Matrize. Bei der Umformung hochfester Stähle sind kürzere Wartungsintervalle zu erwarten; zudem sollten hochwertige Matrizenwerkstoffe oder Beschichtungen in Betracht gezogen werden

- VERFORMBARKEIT – Hochduktiler Werkstoff wie Kupfer lässt sich leicht biegen, ohne zu reißen, wodurch engere Biegeradien möglich sind. Spröde Werkstoffe erfordern schonendere Umformprozesse und größere Biegeradien

Die Beziehung zwischen Werkstück- und Werkzeugmaterialien stellt eine Abwägung dar. Metallstanzwerkzeuge und -matrizen, die mit abrasiven oder gehärteten Materialien arbeiten, verschleißen schneller, was die Wartungskosten erhöht und langfristig möglicherweise die Teilequalität beeinträchtigt. Hersteller können die Betriebslebensdauer verlängern, indem sie Materialien wählen, die den Verschleiß minimieren und gleichzeitig die erforderlichen Leistungsanforderungen erfüllen.

Gehärteter Werkzeugstahl – insbesondere D2 für Kaltumformanwendungen – kann die Lebensdauer Ihrer Werkzeuge deutlich verlängern. Viele moderne Matrizen weisen zudem Hartmetall-Schneid- und Umformkomponenten auf, die eine erhöhte Festigkeit und Verschleißfestigkeit für Hochleistungsanwendungen bieten, bei denen Standardlösungen an ihre Grenzen stoßen.

Das Verständnis dieser Materialbeziehungen hilft Ihnen, fundierte Entscheidungen bezüglich Ihrer Werkzeuginvestitionen zu treffen. Doch selbst bei optimaler Materialauswahl müssen Sie geeignete Toleranzen festlegen und realistische Erwartungen hinsichtlich der Lebensdauer Ihrer Matrizen kennen – Themen, die unmittelbar sowohl die Teilequalität als auch die Gesamtbetriebskosten beeinflussen.

Technische Spezifikationen und Toleranzstandards

Sie haben Ihren Werkzeugtyp ausgewählt und die Materialien korrekt zugeordnet – doch hier scheitern viele Projekte: Bei der Festlegung von Toleranzen, die Präzision und Kosten in ein ausgewogenes Verhältnis bringen. Eine zu enge Toleranzvorgabe führt zu unnötigen Kosten, während eine zu großzügige Toleranzvorgabe Qualitätsprobleme in nachfolgenden Prozessschritten verursacht. Ein Verständnis von Toleranzklassen, erwarteter Lebensdauer und Zertifizierungsstandards hilft Ihnen dabei, Ihre Anforderungen klar zu kommunizieren und Hersteller von Stanzwerkzeugen effektiv zu bewerten.

Verständnis von Toleranzklassen und Standards

Welche Toleranz können Sie bei präzisen Werkzeugen und Stanzprozessen tatsächlich erreichen? Die Antwort hängt von mehreren Faktoren ab; gemäß den Branchenrichtlinien von Alekvs können bei hochpräzisen Anwendungen jedoch häufig Standard-Abmessungstoleranzen für Bohrungen oder Kanten von ±0,002" eingehalten werden. Diese Leistungsfähigkeit ist jedoch mit wichtigen Einschränkungen verbunden.

Toleranzen werden typischerweise lockerer bei:

- Materialtyp – Weicheren Materialien wie Aluminium, die eine genauere Steuerung ermöglichen als federnde Edelstähle

- Teilgeometrie – Komplexe Formen mit mehreren Biegungen weisen eine größere Toleranzstreuung auf als einfache flache Teile

- Materialstärke – Dünnere Blechstärken halten im Allgemeinen die Toleranzen besser ein als dickes Blech

- Produktionsvolumen – Hochgeschwindigkeitsverfahren können geringfügige Genauigkeit zugunsten einer höheren Durchsatzleistung beeinträchtigen

Standard-Stahlblechstärken weisen definierte Dicke-Toleranzen auf; diese können zwar verschärft werden, was jedoch in der Regel zu höheren Kosten führt. Bei der Spezifikation von Anforderungen für Stanzwerkzeug-Komponenten sollten Sie prüfen, ob die Standardtoleranzen Ihren funktionalen Anforderungen tatsächlich genügen – viele Anwendungen erfordern nicht die engsten verfügbaren Spezifikationen.

| Würfel-Typ | Typischer Toleranzbereich | Beste erreichbare Genauigkeit | Kostenauswirkung |

|---|---|---|---|

| Progressiver Stanzstempel | ±0,003" bis ±0,005" | ±0.001" | Mäßig bis hoch |

| Zusammengesetzter Sterz | ±0,002" bis ±0,004" | ±0.001" | - Einigermaßen |

| Transferwerkzeug | ±0,005" bis ±0,010" | ±0.002" | Hoch |

| Ausstanzform | ±0,002" bis ±0,005" | ±0.001" | Niedrig bis mittel |

Hier ist ein praktischer Hinweis: Eine Verschärfung der Toleranzen über das hinaus, was Ihre Anwendung tatsächlich erfordert, verbessert nicht die Funktion des Bauteils – sie erhöht lediglich die Werkzeugkosten und die Produktionszeit. Arbeiten Sie mit Ihrem Hersteller von Stanzwerkzeugen zusammen, um die lockersten Toleranzen zu ermitteln, die dennoch die funktionalen Anforderungen erfüllen.

Erwartete Lebensdauer von Stanzwerkzeugen nach Anwendungsgebiet

Wie lange sollte Ihre Werkzeugtechnik halten? Die Erwartungen an die Lebensdauer variieren stark je nach Werkzeugtyp, Materialwahl und Produktionsintensität. Eine gut konstruierte und ordnungsgemäß gewartete Stanzfolgewerkzeugmaschine, die Tausende von Teilen aus weichem Stahl stanzte, kann möglicherweise 1–2 Millionen Zyklen durchlaufen, bevor umfangreichere Wartungsmaßnahmen erforderlich werden. Dasselbe Werkzeug bei der Verarbeitung abrasiver Edelstahlwerkstoffe könnte dagegen bereits nach 500.000 Zyklen Wartung benötigen.

Wesentliche Faktoren, die die Lebensdauer des Werkzeugs beeinflussen:

- Werkstoffqualität des Werkzeugs – Hochwertige Werkzeugstähle und Hartmetalleinsätze verlängern die Standzeit deutlich

- Werkstoff – Härtere, abrasivere Werkstoffe beschleunigen den Verschleiß an den Schneidkanten

- Produktionsgeschwindigkeit – Höhere Hubzahlen erzeugen mehr Wärme und Reibung

- Wartungsverfahren – Regelmäßige Inspektion und rechtzeitiges Nachschärfen verhindern katastrophale Ausfälle

- Schmierung – Eine geeignete Schmierstoffauswahl verringert die Reibung und verlängert die Werkzeuglebensdauer

Das Verhältnis zwischen Genauigkeitsanforderungen und Kosten erfordert besondere Aufmerksamkeit. Engere Toleranzen erfordern härtere Werkzeugstahlmaterialien, häufigere Wartung und langsamere Produktionsgeschwindigkeiten – alles zusätzliche Kosten verursacht. Hersteller von Metall-Stanzwerkzeugen können Ihnen dabei helfen, den optimalen Kompromiss zwischen Qualität und Budget zu finden.

Qualitätszertifizierungen, die zählen

Bei der Bewertung eines Herstellers von Stanzwerkzeugen liefern Zertifizierungen objektive Nachweise für die Qualitätsmanagementkompetenz. Gemäß Interstate Specialty Products demonstrieren ISO-Zertifizierungen ein Engagement für Qualität, das über bloße Marketingaussagen hinausgeht – sie belegen, dass das Unternehmen ein zugelassenes Qualitätsmanagementsystem mit dokumentierten Richtlinien, Prozessen und Verfahren einsetzt.

Zwei zentrale Normen sind besonders relevant:

- ISO 9001:2015 – Definiert die Merkmale eines Qualitätsmanagementsystems, das kontinuierliche Verbesserung unterstützt und gleichzeitig Kunden- sowie gesetzliche Anforderungen erfüllt. Diese Zertifizierung ist branchenübergreifend in der Fertigungsindustrie weit verbreitet.

- ISO 13485:2016 – Behandelt speziell das Qualitätsmanagement für Medizinprodukte und damit verbundene Dienstleistungen und umfasst den gesamten Produktlebenszyklus mit erhöhten regulatorischen Anforderungen

ISO-zertifizierte Unternehmen folgen dem Plan-Prüfen-Ausführen-Aktualisieren-(PDCA-)Modell und weisen Wirksamkeit, Effizienz und Reaktionsfähigkeit nach. Für Kunden kann die Zusammenarbeit mit zertifizierten Lieferanten zu einer gesteigerten Leistung, geringerem Verschwendungsaufwand, größerer Effizienz und zuverlässigeren Lieferungen führen.

Über die ISO-Normen hinaus erfordern Automobilanwendungen häufig die Zertifizierung nach IATF 16949 – einem noch strengeren Qualitätsrahmen, der speziell für die Automobilzulieferkette entwickelt wurde. Wenn Ihre gestanzten Komponenten die Spezifikationen des OEM erfüllen müssen, verringert die Zusammenarbeit mit zertifizierten Lieferanten das Risiko und gewährleistet eine konsistente Qualität.

Das Verständnis dieser technischen Spezifikationen befähigt Sie, Anforderungen klar zu kommunizieren und die Lieferantenkompetenzen objektiv zu bewerten. Doch selbst die beste Werkzeugtechnik stößt irgendwann auf Probleme – die Kenntnis der Fehlersuche bei gängigen Werkzeugstörungen kann erhebliche Zeit- und Kostenersparnisse bringen, sobald sich Herausforderungen ergeben.

Fehlersuche bei gängigen Werkzeugproblemen

Selbst die präziseste Metall-Stanzwerkzeuge stoßen letztlich auf Leistungsprobleme. Ob Sie inkonsistente Teile, übermäßige Grate oder beschleunigten Verschleiß feststellen – das Verständnis dessen, was schiefgelaufen ist – und warum – kann den Unterschied zwischen einer schnellen Behebung und kostspieligen Produktionsverzögerungen ausmachen. Dieser Leitfaden zur Fehlersuche behandelt die Probleme, mit denen erfahrene Stanzfachleute am häufigsten konfrontiert sind, sowie praktische Lösungen, um Ihren Betrieb wieder reibungslos in Gang zu bringen.

Häufige Verschleißmuster und ihre Ursachen

Haben Sie bemerkt, dass Ihre Stanzwerkzeuge ungleichmäßig verschleißen, wobei einige Bereiche erheblichen Schaden aufweisen, während andere nahezu neu aussehen? Dieses ungleichmäßige Verschleißmuster gehört zu den häufigsten Problemen bei Stanzprozessen; laut DGMF Mold Clamps hat es typischerweise mehrere Ursachen:

- Ausrichtungsprobleme der Werkzeugmaschine – Wenn die Montagesitze für Ober- und Unterturm nicht korrekt ausgerichtet sind, führt eine ungleichmäßige Spannungsverteilung zu beschleunigtem Verschleiß auf einer Seite

- Unzureichende Werkzeuggenauigkeit – Falls das ursprüngliche Werkzeugdesign oder die Bearbeitungsgenauigkeit den Anforderungen nicht genügt, ist das Verschleißmuster von Beginn an inkonsistent

- Abgenutzte Führungsbuchsen – Führungselemente, die sich durch langfristige Nutzung verschlechtert haben, verursachen eine Fehlausrichtung zwischen Stempel und Matrize

- Unangemessene Spielmaße – Wenn der Spalt zwischen den Schneidkanten nicht optimal auf das zu stanzende Material abgestimmt ist, entsteht übermäßige Reibung

- Unzureichende Schmierung – Unterlassen der Schmierung beweglicher Komponenten während des Betriebs führt zu schnellem, ungleichmäßigem Verschleiß

Was geschieht, wenn gestanzte Teile erste Qualitätsprobleme zeigen? Häufig lässt sich das Problem auf Verschleiß der Schneidkanten zurückführen. Schneidkanten werden mit der Zeit naturgemäß stumpf, doch mehrere Faktoren beschleunigen diesen Verschleiß: ungeeignete Werkstoffauswahl für die Stanzwerkzeuge, unzureichende Oberflächenbehandlung, mangelnde strukturelle Steifigkeit, die zu Bissmarken führt, sowie verspätetes Nachschärfen der Schneidkanten.

Fehlausrichtungs- und Verformungsproblembehandlung

Ausrichtungsprobleme können frustrierend sein, da sie sich oft schleichend entwickeln. Ihre Stanzwerkzeuge erzeugen möglicherweise monatelang perfekte Teile, bevor sie allmählich außerhalb der Toleranzen liegen, sobald sich der Verschleiß ansammelt. So identifizieren und beheben Sie Ausrichtungsprobleme:

Warnsignale einer Fehlausrichtung:

- Ungleichmäßige Gratbildung an gegenüberliegenden Seiten der gestanzten Teile

- Asymmetrischer Verschleiß, sichtbar an Stempel- oder Matrizenoberflächen

- Zunehmende Maßabweichungen der Teile im Zeitverlauf

- Ungewöhnliche Geräusche oder Vibrationen während des Stanzvorgangs

Um Ausrichtungsprobleme zu verhindern und zu beheben, verwenden Sie regelmäßig einen Ausrichtungs-Mandrel, um den Werkzeugmaschinen-Turret und die Montagebasis zu prüfen und einzustellen. Austauschen Sie verschlissene Führungsbuchsen unverzüglich und stellen Sie den richtigen Spielraum zwischen Stempel- und Matrizenkomponenten sicher. Bei dünnen, schmalen rechteckigen Matrizen – wo Ausrichtungsprobleme am ausgeprägtesten sind – sollten Sie Vollführungs-Werkzeuge in Betracht ziehen, die die Ausrichtung während des gesamten Hubes gewährleisten.

Materialverformungsprobleme treten häufig gemeinsam mit Ausrichtungsproblemen auf. Wenn Blechzuschnitte nicht eben sind oder Verzug aufweisen, kann der Umformprozess keine konsistenten Ergebnisse liefern. Gemäß den branchenüblichen Best Practices sollte die Platte vor dem Eintritt in die Matrix eben und ohne Verformung sein; zudem sollten Umformprozesse so weit wie möglich von den Spannvorrichtungen entfernt positioniert werden, um induzierte Spannungen zu minimieren.

Gratbildung und deren Beseitigung

Grate—diese unerwünschten erhabenen Kanten an gestanzten Blechteilen—zeigen an, dass ein Aspekt Ihres Prozesses überprüft werden muss. Laut DR Solenoid entsteht Gratbildung typischerweise durch einen der folgenden Faktoren:

- Stumpfe Schneidkanten – Abgenutzte oder beschädigte Schneidmesser können keine sauberen Schnitte erzeugen

- Unangemessene Spielmaße – Zu große, zu kleine oder ungleichmäßige Spalte führen zur Gratbildung

- Präzisionsprobleme der Presse – Hub des Schlittens nicht senkrecht zur Werkbank oder zu große Führungsspalte

- Fehler bei der Installation – Ober- und Untermatrizen, die nicht konzentrisch montiert sind

- Unzureichendes Stanzöl – Standard-Maschinenöle weisen nicht die erforderlichen Hochdruckeigenschaften für sauberes Schneiden auf

Die Lösungen sind oft einfach: Schneidkanten regelmäßig schärfen, sicherstellen, dass die Spalte den Spezifikationen Ihres Materials entsprechen, und stanzspezifische Schmierstoffe verwenden, die mit geeigneten Additiven für das jeweilige Werkstückmaterial formuliert sind.

Best Practices für Präventive Wartung

Der beste Weg, Probleme zu beheben? Sie von vornherein verhindern. Laut Keneng Hardware verlängert eine proaktive Wartung die Lebensdauer von Werkzeugen erheblich und vermeidet kostspielige, ungeplante Ausfallzeiten.

Empfohlene Inspektions- und Wartungsintervalle:

- Vor jedem Produktionslauf – Prüfen der Schneidkanten, Überprüfen der Ausrichtung, Sicherstellen der Funktionsfähigkeit der Schmiersysteme

- Nach jedem Produktionslauf – Reinigen der Werkzeugoberflächen, Entfernen von Schmutz und Metallspänen, Prüfen auf Verschleiß oder Beschädigung

- Wöchentlich – Auftragen von Korrosionsschutzmitteln auf freiliegende Oberflächen, Überprüfen der Spielmaße, Inspektion von Federn und Führungsstiften

- Monatlich – Umfassende dimensionsbezogene Prüfung, Härteprüfung an verschleißbelasteten Stellen, Überprüfung der Dokumentation

Wesentliche Punkte der Wartungscheckliste:

- Gründliches Reinigen der Werkzeugkomponenten mit geeigneten Lösungsmitteln

- Schmieren aller beweglichen Teile, um Reibung zu reduzieren und Kaltverschweißung zu verhindern

- Scharfe Schneidkanten erhalten – stumpfe Werkzeuge erzeugen Grate und beschleunigen den Verschleiß

- Matrizen in sauberen, trockenen Umgebungen mit kontrollierter Luftfeuchtigkeit lagern

- Einstellparameter optimieren, darunter Spiel, Presskraft und Vorschubgeschwindigkeiten

- Optimale Einstellungen für zukünftige Serienfertigungen dokumentieren

- Bediener im korrekten Umgang schulen, um Dellen, Kratzer und Beschädigungen zu vermeiden

Wenn eine Wiederherstellung erforderlich wird, können qualifizierte Techniker abgenutzte Bereiche durch Schweissen und maschinelle Bearbeitung wieder auf Sollmaß bringen, eine Wärmebehandlung zur Wiederherstellung der Härte durchführen und spezielle Beschichtungen wie TiN oder DLC zur verbesserten Verschleißfestigkeit aufbringen. Nach der Reparatur sind umfangreiche Qualitätsprüfungen – einschließlich geometrischer Messungen und Probe-Produktionsläufen – durchzuführen, bevor die Matrizen wieder in den vollen Serieneinsatz zurückkehren.

Regelmäßige Wartung dient nicht nur der Vermeidung von Ausfällen; sie schützt auch Ihre Investition. Gut gewartete Stanzwerkzeuge erzeugen konsistente, hochwertige Teile und maximieren gleichzeitig die Rendite Ihrer Werkzeuginvestition. Wenn Sie diese grundlegenden Fehlersuchemethoden beherrschen, sind Sie in der Lage, einen zuverlässigen Betrieb aufrechtzuerhalten – doch wie sieht es mit der finanziellen Seite des Werkzeugbesitzes aus?

Kostenfaktoren und wirtschaftliche Überlegungen

Sie wissen bereits, wie Sie häufig auftretende Probleme beheben und Ihre Werkzeuge warten können – doch hier stellt sich oft die entscheidende Frage, ob ein Projekt überhaupt weiterverfolgt wird: Wie hoch sind die tatsächlichen Kosten? Ein fundiertes Verständnis der Ökonomie von Metallstanzwerkzeugen ermöglicht es Ihnen, realistisch zu budgetieren, effektiv zu verhandeln und Entscheidungen zu treffen, die die Gesamtbetriebskosten optimieren – und nicht nur den Anschaffungspreis.

Wesentliche Kostenfaktoren bei der Herstellung von Stanzwerkzeugen

Wenn Sie ein Angebot für maßgeschneiderte Metallstanzdienstleistungen anfordern, welche Faktoren bestimmen dann den angezeigten Preis? Laut Manor Tool umfasst die Preisgestaltung für Metallstanzarbeiten mehrere miteinander verknüpfte Elemente: Werkzeug- und Matrizeninvestition, Materialanforderungen, Teilekomplexität, Dokumentation der Qualitätskontrolle, geschätzter jährlicher Verbrauch sowie Versandkosten. Gemeinsam bestimmen diese Faktoren Ihre Gesamtkosten pro Teil.

Folgende Faktoren beeinflussen speziell die Kosten für Matrizen:

- Komplexität – Eine einfache Ausschneidematrize ist deutlich günstiger als eine fortschreitende Matrize mit mehreren Stationen, die nacheinander verschiedene Bearbeitungsschritte ausführen. Jedes zusätzliche Merkmal – wie Stanzen, Biegen, Umformen oder Prägen – erhöht den Aufwand für Konstruktion und spanende Bearbeitung.

- Größe – Größere Matrizen erfordern mehr Rohmaterial, größere Werkzeugmaschinen und häufig spezielle Handhabungsgeräte. Der Unterschied zwischen einer handtellergroßen Matrize und einer 20 Fuß langen Montageeinheit stellt eine dramatisch unterschiedliche Investition dar.

- Materialauswahl – Hochwertige Werkzeugstähle wie D2 oder Hartmetalleinsätze sind teurer als Standardqualitäten, bieten jedoch eine längere Lebensdauer. Die Abwägung zwischen anfänglicher Investition und Wartungshäufigkeit ist von erheblicher Bedeutung.

- Toleranzanforderungen – Engere Toleranzen erfordern präzisere Bearbeitung, zusätzliche Qualitätsprüfungen und häufig langsamere Produktionsgeschwindigkeiten. Vermeiden Sie willkürliche Festlegungen wie ±0,001" wenn ±0,005" die funktionalen Anforderungen erfüllen.

- Erwartete Produktionsmengen – Höhere Stückzahlen rechtfertigen hochwertigere Werkzeugmaterialien und ausgefeiltere Konstruktionen, die langfristig die Kosten pro Teil senken.

Die Komplexität der Werkzeugkonstruktion erfordert besondere Aufmerksamkeit. Einige Komponenten können in einem einzigen Umformschlag hergestellt werden, während komplexere Teile progressive Stanzwerkzeuge und -vorrichtungen mit mehreren Stationen benötigen, um detaillierte Merkmale effizient zu erzeugen. Erfahrene Konstrukteure planen die Fertigungsabfolge so, dass Qualität, Geschwindigkeit und Materialverbrauch optimal aufeinander abgestimmt sind – und diese ingenieurtechnische Kompetenz trägt maßgeblich zu den Werkzeugkosten bei.

Abwägung zwischen Investition und Produktionsvolumen

Hier ist eine gegenintuitive Tatsache: Metallstanzung eignet sich nicht ideal für Prototypen oder Kleinserien. Die anfänglichen Investitionskosten für Werkzeuge zur Metallstanzung übersteigen oft die Kosten für herkömmliche spanende Fertigung bei kleinen Losgrößen. Sobald die Produktion jedoch etwa 10.000+ Teile pro Monat erreicht, wird die Werkzeugkostenrechnung deutlich wirtschaftlicher.

Stellen Sie es sich so vor: Eine kundenspezifische Metallstanzform kostet je nach Komplexität möglicherweise 15.000 bis 50.000 US-Dollar oder mehr. Wenn Sie nur 500 Teile herstellen, schlägt diese Werkzeuginvestition bereits mit 30–100 US-Dollar pro Teil zu Buche – noch bevor Material- und Fertigungskosten hinzukommen. Verteilen Sie dieselbe Investition jedoch auf 100.000 Teile, so belaufen sich die Werkzeugkosten pro Stück lediglich auf 0,15–0,50 US-Dollar.

Die Beziehung zwischen der anfänglichen Werkzeuginvestition und den Stückkosten folgt einem einfachen Prinzip: Je mehr Teile Sie durch eine hochwertige Stanzform fertigen, desto niedriger fallen Ihre Kosten pro Teil aus. Für den besten Kostenvorteil bestellen Sie die Teile in den höchstmöglichen, wirtschaftlich vertretbaren Mengen, um Werkzeug- und Rüstkosten auf das gesamte Produktionsvolumen zu verteilen.

Bei der Bewertung einer Investition in eine kundenspezifische Metallstanzform sollten Sie den gesamten Produktionslebenszyklus berücksichtigen:

- Anschaffungskosten für Werkzeuge – Einmalige Investition in Konstruktion und Fertigung der Stanzform

- Rüstkosten pro Durchlauf – Vorbereitung der Presse, Einbau der Stanzform und Erstteilprüfung

- Stückkosten für die Produktion – Werkstoff, Pressenzeit und direkte Arbeitskosten

- Wartung und Überholung – Regelmäßiges Nachschärfen, Austausch verschleißbehafteter Komponenten sowie umfassende Generalüberholungen

- Austausch der Stanzform – Selbst gut gewartete Werkzeuge erreichen irgendwann das Ende ihrer Lebensdauer

Qualität ist entscheidend für die langfristige Wirtschaftlichkeit. Laut Manor Tool werden Werkzeuge, die im Ausland hergestellt werden, häufig aus Stahl niedrigerer Güteklasse gefertigt, der schneller verschleißt und ungleichmäßige Teile erzeugt. Viele US-amerikanische Umformunternehmen lehnen den Einsatz importierter Werkzeuge ab, da sie die erforderliche Produktionsqualität nicht gewährleisten können. Die Investition in zuverlässige, inländische Werkzeuge sichert wiederholbare Qualität, vorhersehbare Kosten und langfristigen Produktionserfolg.

Schnelle Prototypenerstellung vor der Fertigung von Serienwerkzeugen

Was tun, wenn Sie Ihr Design testen müssen, bevor Sie sich für die Fertigung von Serienwerkzeugen entscheiden? Mit Optionen für die schnelle Prototypenerstellung können Sie Form, Passgenauigkeit und Funktion validieren, ohne die volle Investition in ein Werkzeug tätigen zu müssen. Laut Custom Metal Pro können CNC- oder Laserschneidbetriebe Prototypen oft innerhalb von 3 bis 10 Tagen liefern – ein Bruchteil der Zeit, die für die Herstellung von Serienwerkzeugen benötigt wird.

Dieser Ansatz bietet mehrere Vorteile:

- Überprüfen Sie Ihre Konstruktionsannahmen, bevor Sie teure Werkzeuginvestitionen tätigen

- Identifizieren Sie potenzielle Umformprobleme frühzeitig, wenn Änderungen noch kostengünstig sind

- Materialauswahl und Anforderungen an die Oberflächenbeschaffenheit validieren

- Dimensionale Anforderungen hinsichtlich ihrer Eignung für Montage und Funktion bestätigen

Beachten Sie jedoch, dass Prototypenteile, die durch Fräsen oder Laserschneiden hergestellt werden, die Eigenschaften von gestanzten Teilen möglicherweise nicht vollständig wiedergeben. Verhalten bezüglich Federung (Springback), Oberflächenbeschaffenheit und Kantenqualität können je nach Fertigungsverfahren variieren. Verwenden Sie Prototypen zur Validierung des Konzepts, rechnen Sie aber bei der Umstellung auf die Serienfertigung mittels Stanzen mit einer gewissen Nacharbeit.

Lieferzeitvariablen, die es zu berücksichtigen gilt

Neben den Kosten bestimmt häufig auch der Zeitplan über den Projekterfolg. Wie lange müssen Sie für die Herstellung von Sonderwerkzeugen für das Metallstanzen rechnen? Die Lieferzeiten variieren stark je nach Komplexität und den Fertigungskapazitäten des Herstellers.

Typische Lieferzeitbereiche:

- Einfache Abstempelwerkzeuge – 2–4 Wochen

- Progressivwerkzeuge mittlerer Komplexität – 4–8 Wochen

- Komplexe Mehrstationen-Werkzeugtechnik – 8–16 Wochen oder mehr

- Serienteile nach Freigabe der Werkzeuge – 2–6 Wochen, abhängig von der Stückzahl

Mehrere Faktoren können Ihren Zeitplan über diese Schätzungen hinaus verlängern:

- Konstruktionsänderungen nach der technischen Freigabe

- Materialverfügbarkeitsprobleme bei Speziallegierungen

- Anforderungen an die Qualitätszertifizierung für regulierte Branchen

- Erstteil-Prüf- und Freigabeprozesse

- Logistik beim Versand, insbesondere bei internationalen Lieferanten

Die Zusammenarbeit mit Lieferanten, die über eigene Kompetenzen – von der Konstruktion bis zur Oberflächenveredelung – verfügen, kann den gesamten Entwicklungszyklus erheblich beschleunigen. Wenn ein einziger Lieferant sämtliche Arbeitsschritte übernimmt, entfallen Schnittstellen zwischen verschiedenen Anbietern und die Kommunikation wird einfacher.

Das Verständnis dieser Kostenfaktoren und Lieferzeitvariablen ermöglicht es Ihnen, fundierte Entscheidungen bezüglich Ihrer Werkzeuginvestitionen zu treffen. Doch das Wissen um die wirtschaftlichen Zusammenhänge ist nur ein Teil der Gleichung – die Auswahl des richtigen Werkzeugtyps für Ihre spezifische Anwendung sowie die Suche nach dem geeigneten Fertigungspartner erfordern einen systematischen Ansatz, den wir im Folgenden behandeln werden.

Auswahl des richtigen Werkzeugs für Ihre Anwendung

Sie verstehen die Wirtschaftlichkeit und Lieferzeiten – aber wie gelangen Sie tatsächlich von Ihren Produktionsanforderungen zur richtigen Werkzeugart und zum passenden Fertigungspartner? Genau hier stoßen viele Einkäufer auf Schwierigkeiten: Sie stehen vor einem Gewirr technischer Optionen, ohne klaren Entscheidungsrahmen. Ändern wir das mit einem systematischen Ansatz, der Ihre konkreten Anforderungen der optimalen Lösung zuordnet.

Abstimmung der Werkzeugart auf Ihre Anwendung

Stellen Sie sich die Werkzeugauswahl als Beantwortung einer Reihe von Fragen vor, wobei jede Frage Ihre Optionen weiter eingrenzt, bis die richtige Wahl klar wird. Beginnen Sie mit den Grundlagen Ihrer Anwendung und berücksichtigen Sie dann schrittweise die Realitäten der Produktion sowie Budgetbeschränkungen.

Schritt 1: Definieren Sie Ihren Anwendungstyp

Was wollen Sie eigentlich erreichen? Ihre Antwort weist auf bestimmte Werkzeugkategorien hin:

- Nur Schneidvorgänge (Stanzen, Lochstanzen, Abschneiden) → Beginnen Sie mit Stanz- oder Kombinationswerkzeugen

- Umformoperationen (Biegen, Tiefziehen, Prägen) → Erwägen Sie Umformwerkzeuge oder Kombinationswerkzeuge

- Mehrere sequenzielle Operationen → Progressivwerkzeuge werden zu starken Kandidaten

- Große Teile mit komplexer Geometrie → Transfer-Stanzwerkzeuge übernehmen Aufgaben, die progressiven Stanzwerkzeugen nicht möglich sind

- Identifikation und Rückverfolgbarkeit → Kennzeichnungs-Stanzwerkzeuge für Logos, Seriennummern oder Codes

Schritt 2: Berücksichtigen Sie das Werkstoffverhalten Ihres Werkstücks

Gemäß den technischen Richtlinien von Zintilon beeinflussen die Materialeigenschaften die Gestaltung und Auswahl der Stanzwerkzeuge in erheblichem Maße. Stellen Sie sich folgende Fragen:

- Welchen Werkstoff stanzen Sie (Weichstahl, Edelstahl, Aluminium, Kupfer, Speziallegierungen)?

- Welcher Dickenbereich liegt vor?

- Wie wirken sich Härte und Duktilität des Werkstoffs auf die Umformbarkeit aus?

- Zeigt der Werkstoff ein signifikantes Rückfederungsverhalten, das eine Kompensation erfordert?

Hochfeste Stähle und Aluminiumlegierungen – zunehmend verbreitet im Automobilbau zur Gewichtsreduzierung – erfordern höhere Pressentonnenzahlen und spezielle Werkzeuge. Stellen Sie sicher, dass jeder in Betracht gezogene Lieferant Ihre spezifischen Werkstoffanforderungen erfüllen kann.

Schritt 3: Quantifizieren Sie Ihr Produktionsvolumen

Das Produktionsvolumen bestimmt oft, welcher Werkzeugtyp wirtschaftlich sinnvoll ist:

| Jährliches Volumen | Empfohlene Vorgehensweise | Begründung |

|---|---|---|

| Weniger als 1.000 Teile | CNC-Fräsen oder Laserschneiden | Die Werkzeuginvestition rechtfertigt Stanzverfahren nicht |

| 1.000 bis 10.000 Teile | Einfache Ausschneid- oder Kombinationswerkzeuge | Moderate Werkzeugkosten verteilen sich auf das Produktionsvolumen |

| 10.000 bis 100.000 Teile | Kombinations- oder einfache fortschreitende Werkzeuge | Die Effizienzsteigerung rechtfertigt die Werkzeuginvestition |

| 100.000+ Teile | Progressive oder Transferstanzwerkzeuge | Hochgeschwindigkeitsfertigung maximiert die Rendite (ROI) |

Schritt 4: Toleranzanforderungen festlegen

Überfordern Sie die Spezifikation nicht. Engere Toleranzen erhöhen die Kosten, ohne die Funktionalität zu verbessern, sofern Ihre Anwendung diese nicht erfordert. Prüfen Sie Ihre funktionalen Anforderungen und geben Sie die größtmöglichen Toleranzen an, die dennoch funktionieren.

Schritt 5: Budgetvorgaben festlegen

Seien Sie realistisch hinsichtlich Ihres Gesamtbudgets, einschließlich Werkzeugkosten, Fertigung, Wartung und potenzieller Designiterationen. Manchmal ist ein einfacheres Werkzeug mit leicht höheren Stückkosten sinnvoller als ein komplexes progressives Werkzeug mit niedrigeren Einzelteilkosten, aber massivem Vorabinvestitionsaufwand.

Bewertung von Werkzeugherstellern und Partnern

Sobald Sie definiert haben, was Sie benötigen, wird die Auswahl des richtigen Herstellers für die Werkzeugmontage entscheidend. Nicht alle Zulieferer bieten dieselben Fähigkeiten, und der Unterschied zwischen ausreichend und exzellent kann sich erheblich auf Ihren Produktionserfolg auswirken.

Zertifizierungsanforderungen

Für Automobil-Stanzwerkzeuge und andere anspruchsvolle Anwendungen signalisieren Zertifizierungen echte Kompetenz statt nur Marketingbehauptungen. Gemäß TÜV SÜD behandelt die IATF-16949-Zertifizierung speziell die Qualitätsanforderungen der Automobilindustrie, die durch die allgemeine ISO-9001-Zertifizierung nicht abgedeckt werden – darunter Fehlervermeidung, Reduzierung von Schwankungen in der Lieferkette sowie kundenspezifische Anforderungen.

Als Leitfaden zur Lieferantenauswahl von Shaoyi betont, dass ein Lieferant, der behauptet, „IATF-konform“ zu sein, ohne tatsächlich über eine entsprechende Zertifizierung zu verfügen, keiner der strengen externen Audits durchgeführt wurde, die die Einhaltung des Standards gewährleisten. Fordern Sie stets aktuelle Zertifikate an und prüfen Sie deren Gültigkeit.

Wesentliche Bewertungskriterien für Werkzeugbauer:

- Qualitätszertifizierungen – IATF 16949 für Automobilanwendungen; mindestens ISO 9001 für die allgemeine Fertigung. So unterhält Shaoyi beispielsweise die IATF-16949-Zertifizierung für ihre fähigkeiten im Bereich Automobil-Stanzwerkzeuge , um OEM-Qualitätsanforderungen zu erfüllen

- Technische Unterstützung – Können sie Ihr Design für die Fertigung optimieren? Starke Zulieferer geben Feedback zur Konstruktion für die Fertigung (DFM), das sowohl die Qualität verbessert als auch die Kosten senkt

- CAE-Simulationskapazitäten – Fortgeschrittene Zulieferer nutzen Simulationen, um Fehler bereits vor der physischen Produktion vorherzusagen und zu vermeiden. Diese Fähigkeit – angeboten von Herstellern wie Shaoyi – identifiziert potenzielle Umformprobleme, Springback-Effekte und Werkzeuginterferenzen virtuell

- Prototypengeschwindigkeit – Wenn Sie Designs schnell validieren müssen, ist schnelles Prototyping entscheidend. Einige Hersteller liefern Prototyp-Teile bereits nach nur fünf Tagen und beschleunigen damit Ihren Entwicklungszyklus erheblich

- Interne Werkzeugkapazitäten – Zulieferer, die Werkzeuge intern warten, können bei Problemen rasch reagieren. Die Auslagerung von Werkzeugreparaturen kann Tage oder sogar Wochen dauern; eine interne Werkzeugwerkstatt behebt Störungen oft innerhalb weniger Stunden

- Presskapazitätsbereich – Prüfen Sie, ob sie über die geeignete Presskraft (in Tonnen) für Ihr Material und Ihre Geometrie verfügen. Für Automobilanwendungen sind häufig Pressen mit einer Kapazität von 100 bis über 600 Tonnen erforderlich

- Erstbewilligungsquoten – Diese Kennzahl zeigt die Prozessreife auf. Hochleistungslieferanten erreichen Erstfreigaberaten von über 90 %, wodurch Iterationsschleifen und die Zeit bis zur Serienproduktion reduziert werden

Fragen an potenzielle Lieferanten:

- Wie hoch ist Ihre derzeitige Ausschussrate, und können Sie diese belegen?

- Bieten Sie vollständige PPAP-Dokumentation für Automobilanwendungen an?

- Welche Simulationswerkzeuge verwenden Sie für virtuelle Werkzeugprobeläufe?

- Können Sie unser Projekt von der Prototypenerstellung bis zur Serienfertigung begleiten?

- Wie lange beträgt Ihre durchschnittliche Durchlaufzeit von der Freigabe des Designs bis zum ersten Muster?

- Wie handhaben Sie Wartung und Überholung von Werkzeugen?

Berücksichtigungen bei maßgeschneiderten Metallstanzwerkzeugen

Wenn Ihre Anwendung ein maßgeschneidertes Metallstanzwerkzeug erfordert – statt Standardlösungen – spielen bei der erfolgreichen Metallteile-Stanzung mehrere zusätzliche Faktoren eine Rolle:

- Design-Kollaboration – Die besten Ergebnisse entstehen, wenn die Konstruktionsteams des Zulieferers bereits ab der Konzeptphase eng mit Ihren Konstrukteuren zusammenarbeiten – und nicht erst, nachdem die Zeichnungen fertiggestellt sind

- Materialbeschaffung – Für maßgeschneiderte Karosserieteile aus Metall (automotive metal stamping) sollten Sie sicherstellen, dass Ihr Zulieferer Beziehungen zu zuverlässigen Walzwerken unterhält und auch bei Marktvolatilität Materialzuweisungen sichern kann

- Skalierbarkeit – Ihre Produktionsmengen können steigen. Stellen Sie sicher, dass Ihr Partner von den ersten Vorserienläufen bis zur Serienproduktion skalieren kann, ohne dass neue Werkzeuge beschafft werden müssen

- Geografische Aspekte – Zwar bieten Zulieferer außerhalb Europas möglicherweise niedrigere Einzelpreise, doch müssen für eine vollständige Gesamtkostenanalyse (Total Landed Cost) auch Lieferzeiten, Kommunikationsprobleme, Frachtkosten sowie Risiken in der Lieferkette berücksichtigt werden

Die Lücke zwischen Lieferanten, die lediglich niedrige Preise anbieten, und solchen, die zuverlässige, hochwertige Werkzeuge liefern, kann den Unterschied zwischen einem reibungslosen Produktionsstart und kostspieligen Verzögerungen bedeuten. Gerade bei Anwendungen für Automotive-Stanzwerkzeuge senkt die Zusammenarbeit mit Herstellern, die die Anforderungen der OEMs verstehen – und ihre nachgewiesenen Fähigkeiten durch Zertifizierungen, Simulationswerkzeuge und dokumentierte Qualitätskennzahlen belegen können – das Risiko und verbessert gleichzeitig die Ergebnisse.

Mit einem klaren Rahmen für die Auswahl von Stanzwerkzeugen und die Bewertung von Lieferanten sind Sie in der Lage, fundierte Entscheidungen zu treffen. Doch die Stanzindustrie entwickelt sich kontinuierlich weiter – ein Verständnis dafür, wohin die Technologie sich bewegt, hilft Ihnen dabei, sich auf zukünftige Chancen vorzubereiten und Investitionen zu tätigen, die auch bei fortschreitender Weiterentwicklung der Fähigkeiten relevant bleiben.

Fundierte Entscheidungen für Stanzwerkzeuge treffen

Sie haben die gesamte Landschaft der Metall-Stanzwerkzeuge durchlaufen – von den Grundlagen über die Bewertung von Lieferanten bis hin zur Fehlerbehebung bei häufig auftretenden Problemen. Jetzt ist es an der Zeit, diese Erkenntnisse zu konkreten, umsetzbaren Schritten zu verdichten, die Ihre Projekte voranbringen. Egal, ob Sie zum ersten Mal Optionen prüfen oder bestehende Abläufe optimieren: Die Entscheidungen, die Sie bezüglich der Werkzeuge treffen, werden Ihren Produktionserfolg in den kommenden Jahren maßgeblich beeinflussen.

Wesentliche Erkenntnisse für eine erfolgreiche Auswahl von Stanzwerkzeugen

In dieser Anleitung haben sich mehrere entscheidende Entscheidungspunkte herauskristallisiert, die erfolgreiche Stanzprozesse von frustrierenden unterscheiden:

Das richtige Metall-Stanzwerkzeug ist weder die günstigste noch die technisch anspruchsvollste Variante – es ist vielmehr dasjenige, das exakt Ihren spezifischen Anwendungsanforderungen, Ihren Produktionsmengen und Ihren Qualitätsstandards entspricht und gleichzeitig die niedrigsten Gesamtbetriebskosten bietet.

Folgende Aspekte sind bei Ihrer Auswahl besonders entscheidend:

- Passen Sie den Werkzeugtyp an die Anwendung an – Progressivwerkzeuge zeichnen sich durch die Hochvolumenfertigung komplexer Teile aus; Kombinationswerkzeuge liefern Präzision bei mittleren Losgrößen; Transferwerkzeuge bewältigen große, komplexe Baugruppen

- Die Verträglichkeit des Werkstoffs bestimmt die Lebensdauer – Hochwertige Werkzeugstähle und eine geeignete Wärmebehandlung verlängern die Werkzeuglebensdauer erheblich, insbesondere beim Stanzen abrasiver oder hochfester Werkstoffe

- Toleranzen sinnvoll festlegen – Eine überzogene Spezifikation verschwendet Geld; eine zu großzügige Spezifikation führt zu Qualitätsproblemen. Definieren Sie zunächst die funktionalen Anforderungen und ermitteln Sie dann die größtmöglichen Toleranzen, die noch funktionieren

- Die Losgröße bestimmt die Wirtschaftlichkeit – Das Stanzen ist wirtschaftlich sinnvoll ab einer jährlichen Stückzahl von 10.000 Teilen; darunter sind alternative Fertigungsverfahren oft kostengünstiger

- Die Fähigkeiten des Lieferanten sind entscheidend – Zertifizierungen wie IATF 16949, CAE-Simulationswerkzeuge und dokumentierte Qualitätskennzahlen unterscheiden zuverlässige Partner von risikobehafteten Lieferanten

Entwicklungen, die die Zukunft prägen

Die Präzisionsstanzbranche entwickelt sich weiterhin rasant. Laut der Branchenanalyse von Step Metalwork formen mehrere Trends das, was mit kundenspezifischen Metallstanzteilen möglich ist:

Hochleistungswerkstoffe erweitern die Möglichkeiten

Die Nachfrage nach hochfesten Stählen, Aluminiumlegierungen und Titan steigt weiter an – insbesondere in Automobil- und Luftfahrtanwendungen, bei denen Gewichtsreduktion entscheidend ist. Diese Werkstoffe erfordern ausgefeiltere Werkzeugkonstruktionen und härtere Werkzeugstähle, ermöglichen jedoch Komponenten, die zuvor nicht kosteneffizient hergestellt werden konnten.

Simulationgestütztes Design wird zum Standard

Als Die Forschung von Altair zeigt , designorientierte, simulationsgestützte Fertigung (SDfM) liefert Erkenntnisse direkt in die Hände der Produktentwickler und ermöglicht so eine frühzeitige Erkennung und Korrektur von Konstruktionsfehlern. Dieser Ansatz reduziert Versuch-und-Irrtum-Zyklen, verhindert kostspielige Fehler bei Werkzeugversuchen und beschleunigt den Zeitraum bis zur Serienfertigung. Virtuelle Werkzeugproben können heute bereits vor der Bearbeitung des Stahls Materialfluss, Rückfederungsverhalten und potenzielle Umformprobleme vorhersagen.

Automatisierung und Industry 4.0 Integration

Moderne Umformprozesse integrieren zunehmend Roboter, Echtzeitüberwachung und Datenanalyse. Diese Technologien verbessern die Prozesskonsistenz, verringern menschliche Fehler und ermöglichen eine vorausschauende Wartung, die ungeplante Ausfallzeiten verhindert. Wenn Sie einen Zulieferer für Metallumformwerkzeuge bewerten, erkundigen Sie sich nach dessen Automatisierungskapazitäten und digitaler Integration.

Schnellere Prototypenerstellung beschleunigt die Entwicklung

Die Lücke zwischen Konzept und Serienfertigung wird weiterhin kleiner. Einige Hersteller liefern heute Prototypenteile innerhalb weniger Tage statt Wochen, was eine schnelle Design-Iteration ermöglicht, bevor die Investition in die Serienfertigungs-Werkzeuge getätigt wird. Diese Fähigkeit ist besonders wertvoll bei der Entwicklung neuer Produkte für wettbewerbsintensive Märkte, wo die Time-to-Market über Erfolg oder Misserfolg entscheidet.

Ihre nächsten Schritte nach vorn

Wohin geht es von hier aus? Ihr Weg hängt davon ab, an welchem Punkt Sie sich im Prozess befinden:

Wenn Sie noch Optionen recherchieren:

- Dokumentieren Sie Ihre Anwendungsanforderungen gründlich – Bauteilgeometrie, Werkstoff, Mengen, Toleranzen

- Prüfen Sie, ob Sie Industriestanzwerkzeuge für die Serienfertigung oder Markierwerkzeuge zur Identifikation benötigen

- Entscheiden Sie, ob ein Nummernstempelset oder ein kundenspezifisches Markierwerkzeug Ihren Rückverfolgbarkeitsanforderungen am besten gerecht wird

- Recherchieren Sie potenzielle Zulieferer und prüfen Sie, ob deren Zertifizierungen Ihren branchenspezifischen Anforderungen entsprechen

Wenn Sie bereit sind, Angebote anzufordern:

- Erstellen Sie vollständige Zeichnungen mit Angaben zum Werkstoff und zu den Toleranzen

- Geben Sie Ihre jährlichen Mengenerwartungen sowie mögliche Wachstumsprognosen an

- Fragen Sie Lieferanten nach ihren CAE-Simulationsfähigkeiten und ihren Erstzulassungsraten

- Fordern Sie Referenzen von Kunden mit ähnlichen Anwendungen an

- Bewerten Sie die Gesamtbetriebskosten (Total Cost of Ownership), nicht nur den Einzelpreis

Wenn Sie bestehende Abläufe optimieren:

- Führen Sie Wartungspläne für vorbeugende Instandhaltung ein, um die Lebensdauer der Werkzeuge zu verlängern und ungeplante Ausfallzeiten zu reduzieren

- Überprüfen Sie Ihre Stanzsatz-Parameter – Spiel, Presskraft und Vorschubgeschwindigkeiten – auf Optimierungspotenzial

- Prüfen Sie, ob fortschrittliche Werkzeugmaterialien oder Beschichtungen die Wartungshäufigkeit senken könnten

- Bewerten Sie, ob Simulationswerkzeuge Ihren Prozess von der Konstruktion bis zur Produktion verbessern könnten

Für alle, die die Automobilproduktion mit zertifizierten Fertigungspartnern beschleunigen möchten, bietet Shaoyi eine umfassende Lösung. Ihr Ingenieurteam kombiniert die IATF-16949-Zertifizierung mit fortschrittlicher CAE-Simulation zur Fehlervermeidung und ermöglicht so schnelle Prototypenfertigung bereits innerhalb von nur 5 Tagen sowie eine Erstfreigaberate von 93 %. Ob Sie Präzisions-Stanzwerkzeuge für neue Programme benötigen oder Werkzeugoptimierung für bestehende Produktionen – ihre fähigkeiten im Bereich Automobil-Stanzwerkzeuge bieten kostengünstige, hochwertige Werkzeuge, die genau auf die Standards der OEMs abgestimmt sind.

Die Entscheidungen bezüglich Ihrer Stanzwerkzeuge, die Sie heute treffen, beeinflussen über Jahre hinweg Ihre Produktionsqualität, Ihre Kosten und Ihre Wettbewerbsfähigkeit. Mit dem Wissen aus diesem Leitfaden – zum Verständnis der verschiedenen Werkzeugtypen, der Fertigungsverfahren, der Werkstoffauswahl, der Fehlerbehebungstechniken sowie der Kriterien zur Lieferantenauswahl – sind Sie bestens gerüstet, diese Entscheidungen selbstbewusst zu treffen.

Häufig gestellte Fragen zu Metall-Stanzwerkzeugen

1. Welche Arten von Stanzwerkzeugen gibt es?

Zu den wichtigsten Typen zählen Stufenwerkzeuge für die hochvolumige kontinuierliche Fertigung, Transfervorrichtungen für große, komplexe Teile, Kombinationswerkzeuge für gleichzeitige mehrfache Bearbeitungsschritte sowie Markierwerkzeuge für Identifikationszwecke. Stufenwerkzeuge durchlaufen sequenzielle Stationen mit Geschwindigkeiten von bis zu 1.500 Hüben pro Minute, während Transfervorrichtungen einzelne Werkstücke zwischen separaten Stationen für aufwändige Montagevorgänge bewegen. Kombinationswerkzeuge führen Schneiden, Biegen und Umformen in einem einzigen Hub aus und eignen sich daher ideal für mittelgroße Komponenten, die außergewöhnliche Präzision erfordern.

2. Wie hoch sind die Kosten für kundenspezifisches Metallstanzen?

Die Kosten für maßgeschneiderte Metall-Stanzwerkzeuge liegen je nach Komplexität, Größe, Werkstoffauswahl und Toleranzanforderungen zwischen 15.000 und über 50.000 USD. Zu den wesentlichen Kostenfaktoren zählen die Komplexität des Werkzeugs, hochwertige Werkzeugstahlsorten, enge Toleranzvorgaben sowie die erwartete Produktionsmenge. Obwohl die anfängliche Werkzeuginvestition erheblich ist, sinken die Kosten pro Teil mit steigender Stückzahl deutlich – bei einer Aufteilung eines 30.000-USD-Werkzeugs auf 100.000 Teile betragen die zusätzlichen Kosten lediglich 0,30 USD pro Teil, im Vergleich zu 60 USD pro Teil bei einer Menge von 500 Teilen. Hersteller wie Shaoyi bieten IATF-16949-zertifizierte Werkzeuge mit schnellem Prototyping innerhalb von fünf Tagen an, um Designs vor der vollen Produktionsinvestition zu validieren.

3. Wie lange halten Metall-Stanzwerkzeuge?

Gut konstruierte fortschrittliche Stanzwerkzeuge für die Verarbeitung von Weichstahl können 1–2 Millionen Zyklen erreichen, bevor eine umfangreiche Wartung erforderlich ist; dasselbe Werkzeug benötigt bei der Verarbeitung abrasiver Edelstähle dagegen möglicherweise bereits nach 500.000 Zyklen Aufmerksamkeit. Die Lebensdauer eines Werkzeugs hängt von der Qualität des Werkzeugstahls, der Härte des Werkstücks, der Produktionsgeschwindigkeit, den Wartungspraktiken und einer ordnungsgemäßen Schmierung ab. Hochwertige Werkzeugstähle wie D2, wärmebehandelt auf 58–62 HRC, verlängern die Einsatzdauer deutlich, und Hartmetalleinsätze an stark beanspruchten Stellen können die Haltbarkeit bei anspruchsvollen Anwendungen weiter verbessern.

4. Welche Toleranzen kann das Metallstanzen erreichen?

Hochpräzise Metallstanzoperationen können Maßtoleranzen von ±0,002 Zoll für Bohrungen und Kanten einhalten, wobei bei einigen Anwendungen sogar ±0,001 Zoll erreicht werden. Die erzielbaren Toleranzen variieren jedoch je nach Werkstoffart, Bauteilgeometrie, Materialdicke und Produktionsvolumen. Weichere Werkstoffe wie Aluminium ermöglichen eine engere Toleranzkontrolle als federnde Edelstähle, und komplexe Formen mit mehreren Biegungen führen zu einer stärkeren Akkumulation von Abweichungen. Die Spezifikation der größtmöglichen Toleranzen, die den funktionalen Anforderungen noch genügen, hilft, die Kosten zu kontrollieren, ohne dabei die Qualität einzubüßen.

5. Nach welchen Zertifizierungen sollte ich bei einem Stanzwerkzeug-Hersteller suchen?

Die ISO 9001:2015-Zertifizierung belegt ein dokumentiertes Qualitätsmanagementsystem, während die IATF 16949 für Anwendungen in der Automobilindustrie unverzichtbar ist – sie umfasst die Vermeidung von Fehlern, die Reduzierung von Schwankungen innerhalb der Lieferkette sowie herstellerspezifische Anforderungen. Die ISO 13485:2016 regelt die Normen für die Herstellung medizinischer Geräte. Neben Zertifizierungen sollten auch die CAE-Simulationsfähigkeiten für virtuelle Werkzeugprobeläufe, die Erstfreigaberaten (Spitzenanbieter liegen über 90 %), die internen Werkzeugbaukapazitäten sowie Optionen für schnelles Prototyping bewertet werden. Durch externe Prüfungen bestätigte Zertifizierungen liefern objektive Nachweise einer echten Fertigungskapazität.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —