Auswahl von Zulieferern für Automotive-Stanzteile: Der Audit-Leitfaden 2025

Zusammenfassung

Die Auswahl von Lieferanten für Automobil-Stanzteile ist eine strategische Entscheidung mit hohem Risiko, bei der der niedrigste Stückpreis oft erhebliche Risiken in der Lieferkette verbirgt. Um Ihre Fertigungslinie zu schützen, sollten Sie Lieferanten mit gültiger IATF-16949-Zertifizierung (nicht nur ISO 9001), rigorosen PPAP und APQP rahmenbedingungen und nachgewiesenen Ausschussraten unter 100 ppm (0.01%).

Eine wirksame Prüfung erfordert die Auditierung der technischen Kapazitäten eines Lieferanten – insbesondere seiner Presskraftklasse (typischerweise 100–600+ Tonnen) und eigener Werkzeugfertigungskapazitäten. Egal, ob Sie strukturelle Bauteile oder Präzisionswinkel beschaffen, müssen Entscheidungsträger die finanzielle Stabilität eines Partners überprüfen und sicherstellen, dass er die Lücke zwischen vom Prototyp bis zur Serienfertigung überbrücken kann, um kostspielige Produktionsausfälle zu vermeiden.

Phase 1: Die unabdingbaren Qualitätskontrollen

In der automobilen Lieferkette ist das Qualitätsmanagement der primäre Filter. Ein Lieferant ohne die richtigen Zertifizierungen stellt eine Haftungsquelle dar, keinen Kostenvorteil. Der Unterschied zwischen allgemeinen Fertigungsstandards und fahrzeugspezifischen Anforderungen ist der erste Punkt auf Ihrer Prüfliste.

IATF 16949 vs. ISO 9001: Der entscheidende Unterschied

Während ISO 9001 eine Grundlage für allgemeines Qualitätsmanagement schafft, reicht dies für die strengen Anforderungen von Automobilherstellern und Tier-1-Lieferanten nicht aus. IATF 16949 ist der Branchenstandard, der speziell darauf ausgelegt ist, Fehler zu vermeiden, Variationen zu reduzieren und Abfall in der automobilen Lieferkette zu minimieren. Ein nach IATF zertifizierter Lieferant verfügt über Systeme, um sicherheitskritische Bauteile zu bearbeiten, während ein lediglich nach ISO zertifizierter Betrieb möglicherweise die erforderliche Rückverfolgbarkeit und Risikomanagementprozesse für Teile wie Bremskomponenten oder Fahrwerksverstärkungen fehlen.

Bei der Prüfung von Lieferanten sollten Sie vorsichtig sein, wenn der Begriff „konform“ verwendet wird. Ein Lieferant, der behauptet, „IATF-konform“ zu sein, ohne die eigentliche Zertifizierung vorweisen zu können, wurde keiner strengen externen Auditierung unterzogen, die die Einhaltung des Standards garantiert. Fordern Sie stets eine aktuelle Kopie des Zertifikats an und überprüfen Sie dessen Gültigkeit.

Die Qualitäts-Trinität: PPAP, APQP und FAI

Über das Zertifikat an der Wand hinaus müssen Sie die qualitativen Rahmenbedingungen des Lieferanten bewerten. Ein zuverlässiger Automobilzulieferer arbeitet nach drei entscheidenden Abkürzungen:

- APQP (Advanced Product Quality Planning): Dieses Vorgehen stellt sicher, dass Qualität bereits in den Prozess eingebaut wird, bevor auch nur ein einziger Teil gestanzt wird. Es umfasst Risikobewertungswerkzeuge wie FMEA (Fehler-Möglichkeits- und Einfluss-Analyse), um Fehler vorherzusagen und zu vermeiden.

- PPAP (Produktions Teile Freigabeprozess): Dies ist der Nachweis dafür, dass der Lieferant kontinuierlich Teile gemäß Spezifikation und in der erforderlichen Produktionsrate fertigen kann. Bitten Sie darum, geschwärzte PPAP-Dokumentationen aus jüngeren Projekten einzusehen, um deren Ausführlichkeit und Genauigkeit zu beurteilen.

- FAI (First Article Inspection): Dies bestätigt, dass die erste Produktionsreihe alle technischen Anforderungen erfüllt.

Laut Branchendaten erreichen erstklassige Metallstanzunternehmen Ausschussraten von nur 0,01 % (100 PPM) , während durchschnittliche Lieferanten bei etwa 0,53 % (5.300 PPM) . Diese Lücke kann den Unterschied zwischen einer reibungslosen Montagelinie und kostspieligen Stillständen ausmachen.

Phase 2: Prüfung der technischen Kapazitäten und Ausrüstung

Sobald die Qualitätsysteme verifiziert sind, rückt die Hardware in den Fokus. Verfügt der Lieferant über die notwendige Maschinenausstattung und das technische Know-how, um Ihre spezifische Geometrie und Stückzahl umzusetzen? Diese Bewertung sollte Pressenkapazität, Werkzeugtypen und Skalierbarkeit umfassen.

Pressenkapazität und Werkzeugkomplexität

Der Automobilbau setzt zunehmend auf Leichtbauweise, wodurch der Einsatz hochfester, niedriglegierter Stähle (HSLA) und Aluminium gestiegen ist, die höhere Pressenkräfte und spezialisierte Werkzeuge erfordern. Stellen Sie sicher, dass Ihr potenzieller Lieferant über ein breites Spektrum an Pressenkapazitäten verfügt – typischerweise von 100 bis über 600 Tonnen —um sowohl kleine Präzisionshalterungen als auch größere strukturelle Bauteile wie Querlenker oder Subrahmen zu verarbeiten.

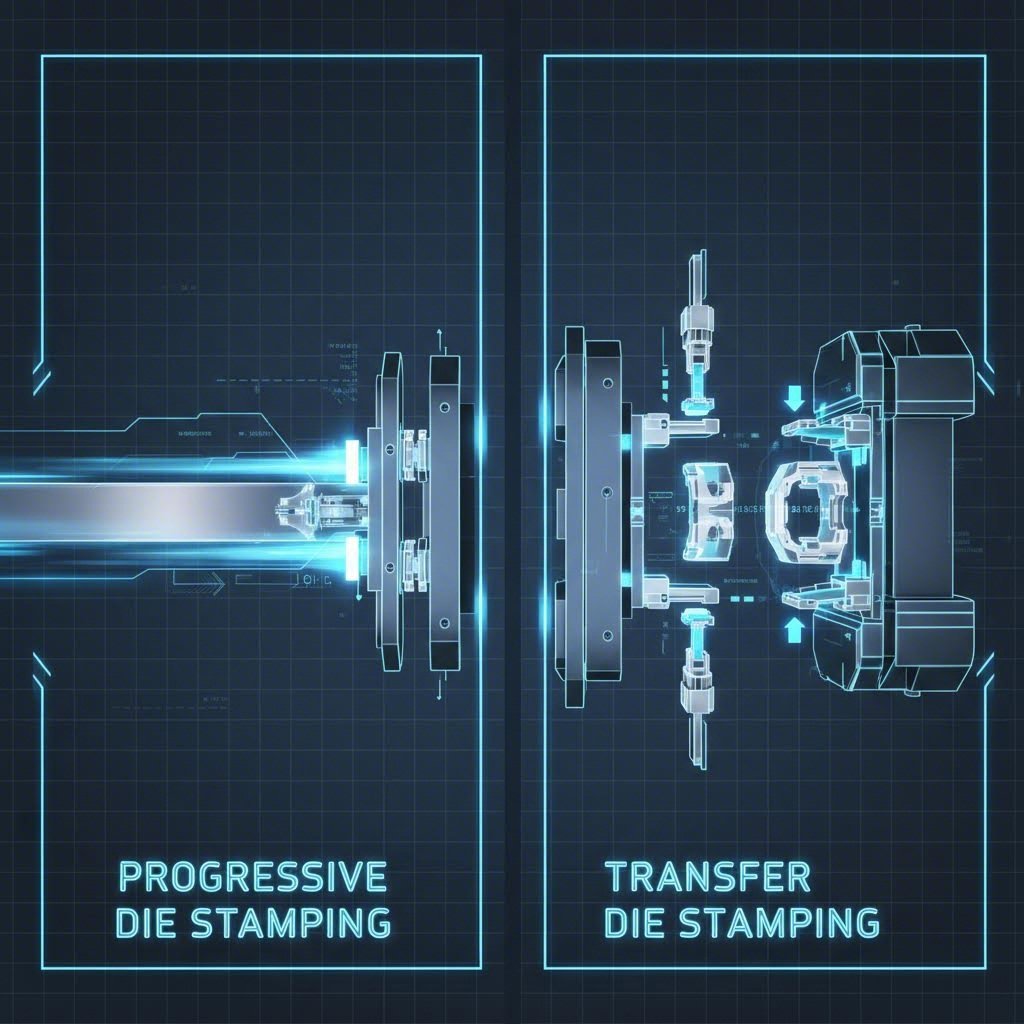

Sie müssen zudem deren Werkzeugkapazitäten an Ihre Mengenanforderungen anpassen. Progressive Stanztechnik ist ideal für Großserien (250.000+ Teile/Jahr), bei denen Geschwindigkeit und Materialeffizienz erforderlich sind. Im Gegensatz dazu Transfer die Stanzung eignet sich besser für größere Teile mit tiefen Zügen oder komplexen Geometrien, die stationenweise bearbeitet werden.

Die Lücke schließen: Vom Prototyp zur Massenproduktion

Ein häufiges Problem beim Einkauf im Automobilbereich ist die Diskrepanz zwischen Prototypenwerkstätten und Serienproduzenten. Viele Lieferanten sind in einem Bereich hervorragend, scheitern jedoch am Übergang zum anderen. Ideal ist ein Partner, der den gesamten Lebenszyklus abdecken kann.

Zum Beispiel Hersteller wie Shaoyi Metal Technology schließen diese Lücke, indem sie umfassende Stanzlösungen anbieten, die von schnellem Prototyping (Lieferung von 50 Teilen in nur fünf Tagen) bis hin zur hochvolumigen Massenproduktion skalierbar sind. Ihre nach IATF 16949 zertifizierte Anlage nutzt Pressen mit einer Kapazität von bis zu 600 Tonnen und ermöglicht so die Herstellung kritischer Sicherheitskomponenten wie Subframes und Querlenker mit Präzision auf OEM-Niveau.

Instandhaltung von Werkzeugen im Haus

Fragen Sie kritisch nach, ob der Lieferant seine Werkzeuge intern wartet. Interne Werkzeugkapazitäten die Ausfallzeiten erheblich reduzieren. Wenn ein Werkzeug während eines Produktionslaufs bricht, kann die Reparatur außerhalb mehrere Tage oder Wochen in Anspruch nehmen. Ein Lieferant mit eigener Werkzeugbauabteilung kann das Problem oft innerhalb weniger Stunden beheben und so Ihren JIT-Ablaufplan einhalten.

Phase 3: Finanzielle Gesundheit und Resilienz der Lieferkette

Im Zeitalter der Just-in-Time-(JIT-)Produktion stellt die finanzielle Stabilität eines Lieferanten ein Risiko für die Lieferkette dar. Ein Stanzunternehmen mit schlechter finanzieller Lage könnte Schwierigkeiten haben, Rohstoffe während marktbedingter Volatilität zu beschaffen, was zu Produktionsausfällen in Ihrem Betrieb führen kann.

Finanzprüfung und Einkaufskraft

Bewerten Sie während Ihrer Prüfung die Reinvestitionspraxis des Lieferanten. Modernisieren sie ihre Ausrüstung oder arbeiten sie mit abgeschriebenen Anlagen? Ein Lieferant, der in Servopressen, automatisierte Inspektionskameras und robotergestützte Transfersysteme investiert, signalisiert eine langfristige Lebensfähigkeit.

Fragen Sie zudem nach ihren Beziehungen zu Rohmaterialwerken. Lieferanten mit starker finanzieller Absicherung und langjährigen Beziehungen verfügen oft über bessere "Einkaufskapazitäten", sodass sie Stahl oder Aluminium auch bei globalen Engpässen beschaffen können. Dies ist entscheidend beim Abwägen kosten und Verfügbarkeit für Präzisionsmaterialien.

Belegschaftsstabilität

Das technische Know-how zur Wartung komplexer Folgeverbundwerkzeuge liegt bei der Belegschaft. Hohe Fluktuationsraten können auf einen Verlust von Erfahrungswissen hinweisen, was oft mit Qualitätsminderungen einhergeht. Erfragen Sie gezielt die durchschnittliche Betriebszugehörigkeit ihrer Werkzeug- und Formenbauer sowie Projektmanager. Eine stabile Belegschaft ist häufig ein Indikator für gleichbleibende Qualität.

Phase 4: Die Checkliste für die Standortbegehung (10 kritische Fragen)

Um von einer passiven Prüfung zu einer aktiven Auditierung überzugehen, verwenden Sie diese zehn Fragen während Ihres Besuchs vor Ort oder im RFI-Verfahren (Anfrage zur Informationsbeschaffung). Hören Sie nicht nur auf die Antwort, sondern auch auf die Daten, die sie untermauern.

- "Entwickeln und fertigen Sie Ihre Werkzeuge eigenständig im Haus oder outsourcen Sie diese?" (Eigene Werkzeugfertigung bedeutet oft schnellere Reparaturen und einfachere technische Änderungen.)

- "Wie ist Ihre derzeitige Kapazitätsauslastung im Vergleich zur Spitzenkapazität?" (Sie benötigen eine Reservekapazität für Nachfragespitzen.)

- "Können Sie mir ein kürzlich abgeschlossenes PPAP-Paket zeigen?" (Überprüfen Sie die Tiefe ihrer Dokumentation.)

- "Wie hoch ist Ihre interne und externe Ausschussrate (PPM) der letzten 12 Monate?" (Achten Sie auf Trends, nicht nur auf einen Momentaufnahme.)

- "Wie gehen Sie mit der Volatilität der Rohstoffpreise um?" (Haben sie Absicherungsstrategien oder Preisanpassungsvereinbarungen?)

- "Wie sieht Ihr Notfallwiederherstellungsplan bei Werkzeugschäden aus?" (Verfügen sie über Sensorenschutz, um Werkzeugabstürze zu verhindern?)

- "Haben Sie spezifische Erfahrung mit hochfestem Stahl oder Aluminium?" (Diese erfordern andere Schmier- und Presskraftstrategien.)

- "Wie oft kalibrieren Sie Ihre Prüfgeräte?" (Für die Einhaltung sind strenge Kalibrierpläne erforderlich.)

- "Wie hoch ist Ihre pünktliche Lieferquote?" (Alles unter 98 % ist ein Warnsignal für JIT-Linien.)

- "Sind Sie bereit, in spezielle Investitionsgüter für dieses Programm zu investieren?" (Prüft ihr Engagement für eine langfristige Partnerschaft.)

Fazit: Die Risikomanagement-Mentalität

Die Auswahl eines Lieferanten für Automobilstanzteile ist genauso sehr eine Übung im Risikomanagement wie im Einkauf. Der niedrigste Stückpreis birgt oft die höchsten versteckten Kosten in Form von Fehlern, verspäteten Lieferungen und erhöhtem Managementaufwand.

Indem Sie die IATF-16949-Zertifizierung priorisieren, technische Redundanzen prüfen und die finanzielle Gesundheit verifizieren, schaffen Sie eine widerstandsfähige Lieferkette, nicht nur eine kostengünstige. Der richtige Partner fungiert als Erweiterung Ihres eigenen Ingenieurteams und löst proaktiv Konstruktionsherausforderungen, bevor sie zu Produktionsproblemen werden.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen ISO 9001 und IATF 16949 für das Stanzverfahren?

ISO 9001 ist ein allgemeiner Qualitätsmanagemer-Standard, der für jede Branche anwendbar ist. IATF 16949 ist eine Ergänzung, die speziell für die Automobilindustrie gilt und strengere Anforderungen an die Fehlervermeidung, die Reduzierung von Schwankungen in der Lieferkette sowie kundenspezifische Anforderungen stellt. Für das automobilspezifische Stanzverfahren ist IATF 16949 in der Regel zwingend erforderlich.

2. Warum ist PPAP für Zulieferer im Bereich Automotive-Stanzen erforderlich?

Der Produktionsfreigabeprozess (PPAP) bestätigt, dass der Fertigungsprozess des Zulieferers das Potenzial besitzt, das Produkt während eines tatsächlichen Produktionslaufs bei der angegebenen Produktionsrate durchgängig gemäß allen Anforderungen herzustellen. Dadurch wird das Risiko eines Versagens vor Beginn der Serienproduktion minimiert.

3. Wie ermittel ich die richtige Presskraft für meine Bauteile?

Die Presskraft wird durch den Umfang des Teils, die Materialstärke und die Scherfestigkeit des Metalls bestimmt. Hochfeste Stähle und dickere Bleche erfordern deutlich höhere Presskräfte. Ein kompetenter Lieferant berechnet die erforderliche Presskraft zuzüglich einer Sicherheitsmarge, um die Werkzeuglebensdauer und die Teilequalität sicherzustellen.

4. Welche Risiken bestehen beim Bezug von Automobil-Stanzteilen aus dem Ausland?

Obwohl die Beschaffung im Ausland niedrigere Stückkosten bieten kann, bestehen Risiken wie längere Lieferzeiten, höhere Lagerkosten, Kommunikationsschranken, mögliche Probleme mit geistigem Eigentum sowie Lieferkettenunterbrechungen aufgrund logistischer oder geopolitischer Probleme. Eine Analyse der Gesamtkosten (Total Landed Cost) ist unerlässlich.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —