Verbundstanzwerkzeuge entschlüsselt: Wann sie das progressive Stanzen übertreffen

Was unterscheidet kombinierte Werkzeuge von anderen Stanzverfahren?

Wenn bei der Metallstanzung höchste Präzision gefordert ist, führen nicht alle Werkzeugkonzepte zu gleichen Ergebnissen. Stellen Sie sich vor, Sie müssen Tausende flacher Scheiben mit perfekt zentrierten Bohrungen herstellen. Wie stellen Sie sicher, dass jedes einzelne Teil die strengen Toleranzen ohne nachgeschaltete Bearbeitungsschritte einhält? Genau hier zeigen kombinierte Werkzeuge ihre Stärken.

Ein kombiniertes Werkzeug ist ein spezialisiertes Stanzwerkzeug, das mehrere Schneidvorgänge – typischerweise Ausschneiden (Blanking) und Stanzen (Piercing) – gleichzeitig in einem einzigen Presshub ausführt und dadurch fertige Teile mit hervorragender Ebenheit, Konzentrizität und maßlicher Genauigkeit erzeugt.

Im Gegensatz zu Werkzeugen für Einzeloperationen, die pro Hub nur eine einzige Aufgabe ausführen, bewältigt dieses Compound-Werkzeug die gesamte Schneidsequenz in einem einzigen Arbeitsgang. Das Ergebnis? Teile, die direkt nach dem Pressvorgang einsatzbereit sind und keiner weiteren Bearbeitungsschritte bedürfen. Damit stellt der Compound-Stanzstempel eine unverzichtbare Option unter den verschiedenen heute verfügbaren Stanzstempeltypen für Hersteller dar.

Der Vorteil des Einhubverfahrens erklärt

Warum ist es so wichtig, alle Operationen in einem einzigen Hub durchzuführen? Betrachten Sie, was bei sequentiellen Stanzstempel-Operationen geschieht: Wenn Sie ein Teil in einer Station ausschneiden („blanken“) und anschließend in einer anderen Station Löcher stanzen, führt jeder Handhabungsschritt zu potenziellen Problemen. Das Material wird bewegt, neu positioniert und verschiedenen Schnittkräften zu unterschiedlichen Zeitpunkten ausgesetzt. Kleinste Abweichungen summieren sich, und plötzlich variieren die Abstände zwischen Loch und Kante von Teil zu Teil.

Bei Verbundwerkzeugen senkt sich die Presse nur einmal ab, und alle Vorgänge erfolgen gleichzeitig. Das äußere Profil wird ausgestanzt, während innere Merkmale im selben Augenblick durchstochen werden. Es ist keine erneute Positionierung erforderlich, es treten keine kumulativen Fehler auf, und das Teil kann sich zwischen den einzelnen Operationen nicht verschieben. Dieser Einhub-Ansatz gewährleistet eine Konsistenz, die sequenzielle Verfahren schlicht nicht erreichen können.

Wie simultane Operationen Präzision erzeugen

Das mechanische Prinzip hinter diesem Präzisionsvorteil ist einfach, aber wirkungsvoll: Wenn Schneidkräfte gleichzeitig aus mehreren Richtungen auf das Blech einwirken, kompensieren sie sich praktisch gegenseitig. Das Material wird während des Schneidvorgangs gleichmäßig eingeschränkt, wodurch eine lokale Verformung verhindert wird, wie sie bei sequenzieller Kraftaufbringung auftritt.

Stellen Sie sich das so vor: Wenn Sie ein Loch in eine flache Metallplatte stanzen, erfährt das umgebende Material Spannungen und kann sich leicht verformen. Wenn Sie nun unmittelbar danach die Außenkante ausschneiden, während diese innere Spannung noch vorhanden ist, führen Sie damit dimensionsbedingte Toleranzabweichungen ein. Kombinierte Werkzeuge eliminieren dieses Problem vollständig, indem sie sämtliche Schneidkräfte gleichzeitig anwenden und das Werkstück während des gesamten Vorgangs flach und stabil halten.

Dieser gleichzeitige Schneidvorgang ist besonders wertvoll, wenn enge Lagegenauigkeiten zwischen Merkmalen entscheidend sind. Elektrische Kontakte, Präzisionsscheiben und Komponenten, bei denen eine exakte Konzentrizität von Bohrung zu Rand erforderlich ist, profitieren in hohem Maße von dieser Fähigkeit. Die Teilgeometrie bleibt korrekt, weil jeder Schnitt in perfekter Synchronisation erfolgt – mit einer Genauigkeit, die hochwertige Fertigung von akzeptablen Ergebnissen unterscheidet.

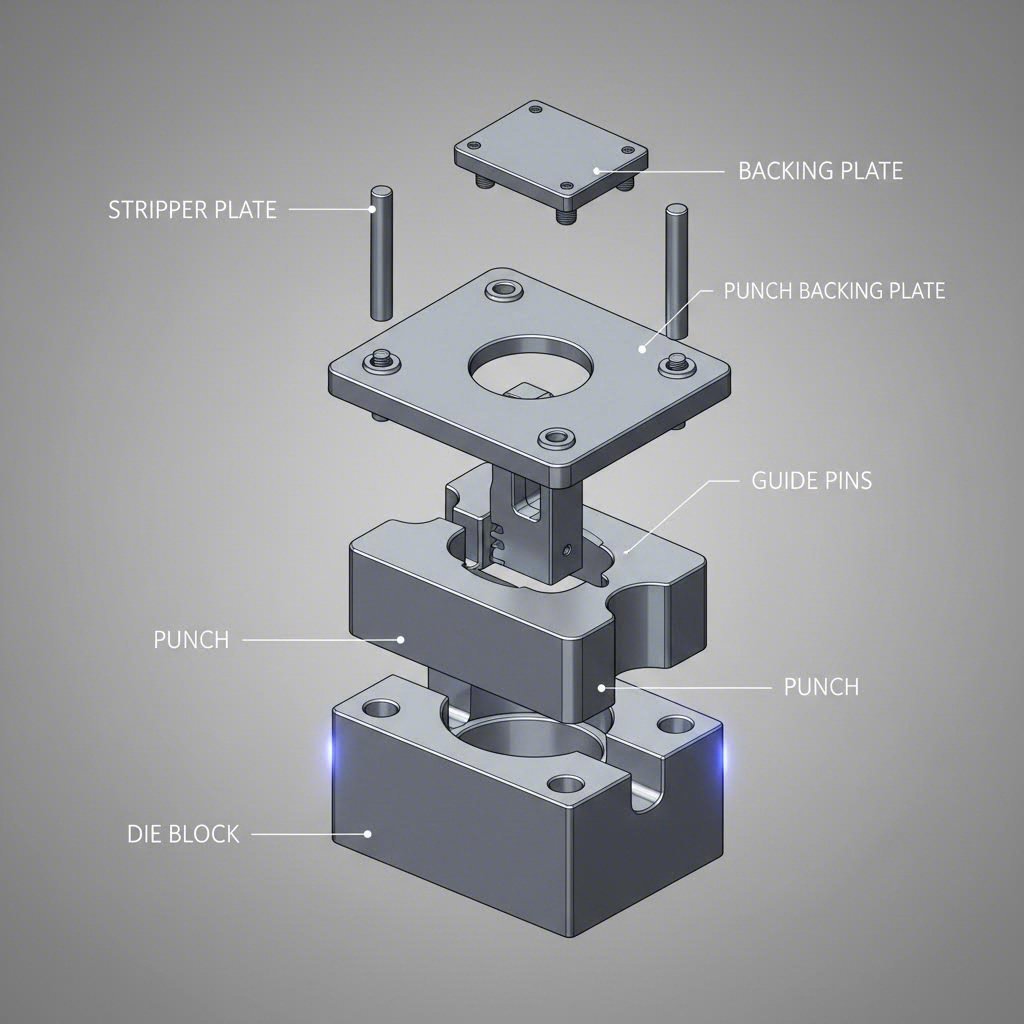

Wesentliche Komponenten und mechanische Funktionsweise

Um zu verstehen, wie Verbundwerkzeuge ihren Präzisionsvorteil erzielen, ist ein genauerer Blick auf die Vorgänge innerhalb der Werkzeuganordnung erforderlich. Jede Komponente erfüllt eine spezifische Funktion, und gemeinsam bilden sie ein mechanisches System, das Teile mit bemerkenswerter Konsistenz herstellen kann. im Folgenden werden diese entscheidenden Elemente einzeln erläutert und ihre Zusammenspielweise bei jedem Presshub untersucht.

Im Gegensatz zu einfacheren Werkzeugtypen, die möglicherweise nur grundlegende Stanz- und Matrizenanordnungen erfordern, integriert ein Verbundwerkzeug mehrere funktionale Elemente in ein einheitliches System. Zu den wesentlichen Komponenten eines gut konzipierten Verbundwerkzeugs zählen:

- Stempel: Der männliche Teil des Werkzeugs, der in das Material eindringt und Kraft ausübt, um das Werkstück zu schneiden oder zu formen. Üblicherweise aus gehärtetem Stahl oder Hartmetall gefertigt, um hohe Verschleißfestigkeit zu gewährleisten.

- Die Block: Der weibliche Teil, der sich am unteren Ende der Anordnung befindet und die Schneidkanten sowie die Öffnungen enthält, die zum Ausschneiden des Außenprofils und zum Auswerfen der fertigen Teile erforderlich sind.

- Abstreiferplatte: Entfernt das Blechmaterial nach jedem Hub vom Stempel und gewährleistet so eine saubere Trennung sowie ein Anhaften des Materials an der Werkzeugung verhindert.

- Zentrierstifte: Präzisions-Ausrichtungsstifte, die das Material vor dem Schneiden genau positionieren und so eine konsistente Lage von Teil zu Teil sicherstellen.

- Stützplatten: Schwere Stahlplatten, die die erheblichen Schneidkräfte, die während des Betriebs entstehen, absorbieren und verteilen, um das Pressenbett und die Werkzeugelemente zu schützen.

- Führungsbolzen: Richten die obere und untere Hälfte der Werkzeugbaugruppe aus und gewährleisten so während des gesamten Hubzyklus eine perfekte Registerhaltung.

- Druckpolster: Halten das Werkstück während der Schneidvorgänge fest, um Bewegungen zu verhindern, die die Maßgenauigkeit beeinträchtigen könnten.

Innerhalb der Werkzeugblockbaugruppe

Der Matrizenblock verdient besondere Aufmerksamkeit, da hier ein Großteil der Präzisionskonstruktion zusammenkommt. Diese Komponente stellt die Schneidkanten für den Ausstanzvorgang bereit und stützt gleichzeitig die Durchstechstempel, die innere Merkmale erzeugen. Die Öffnungen im Matrizenblock werden mit extrem engen Toleranzen bearbeitet; die Spielräume werden sorgfältig anhand des Werkstofftyps und der Blechdicke berechnet.

Wenn Sie einen Verbundmatrizenblock untersuchen, fällt auf, dass er zwei Funktionen erfüllt: Erstens stellt er die weibliche Schneidkante bereit, gegen die der Außenkontur-Ausstanzstempel das Profil abschert. Zweitens enthält er gehärtete Einsätze oder Buchsen, die die Durchstechstempel beim Erzeugen innerer Bohrungen führen. Diese Doppelfunktion ermöglicht es, mehrere Operationen in einem einzigen Hub gleichzeitig durchzuführen.

Der Werkzeugblock enthält zudem Auswurfsysteme. Nachdem jedes Teil geschnitten wurde, muss es aus der Werkzeugöffnung entfernt werden. Federbelastete Auswerfer oder positive Ausstoßsysteme schieben die fertigen Teile vollständig aus der Werkzeuganordnung heraus, sodass der nächste Zyklus störungsfrei beginnen kann. Diese Auswurf-Funktion ist entscheidend, um in Produktionsumgebungen konstante Taktzeiten aufrechtzuerhalten.

Kritischen Ausrichtungskomponenten

Die Präzision bei Verbundwerkzeugen hängt stark von einer korrekten Ausrichtung der Komponenten ab. Die Führungsbolzen spielen hier eine besonders wichtige Rolle. Bevor die Stempel in das Material eingreifen, führen Führungsbolzen in vorgestanzte Löcher ein oder positionieren sich an den Kanten des Materials, um das Werkstück präzise auszurichten. Dadurch wird sichergestellt, dass jedes Teil unabhängig von geringfügigen Schwankungen beim Zuführen des Bandmaterials identisch behandelt wird.

Führungsbolzen und Führungsbuchsen halten die Ausrichtung zwischen der oberen und unteren Matrizenhälfte während des gesamten Hubes aufrecht. Selbst geringfügige Fehlausrichtungen können zu unglemäßigen Schnitten, vorzeitigem Werkzeugverschleiß oder Maßabweichungen führen. Hochwertige Verbundmatrizen verwenden präzisionsgeschliffene Führungskomponenten mit minimaler Spielweite, um jegliche seitliche Bewegung während des Betriebs auszuschließen.

Wie funktionieren all diese Komponenten nun während eines tatsächlichen Presshubes zusammen? Stellen Sie sich folgende Abfolge vor: Die obere Matrizenhälfte beginnt abzusenken, und die Abstreifplatte berührt zuerst das Blechmaterial, wodurch dieses fest gegen den Matrizenblock gepresst wird. Während die Presse weiter nach unten fährt, positionieren die Positionierstifte das Werkstück exakt. Anschließend erfolgen in einer kontinuierlichen Bewegung gleichzeitig das Ausschneiden des Außenprofils durch den Ausschneidestempel und das Stanzen innerer Formelemente durch die Stanzstempel. Das Material wird dabei gleichzeitig von beiden Seiten durchtrennt, wobei die Kräfte ausgeglichen sind, um die Flachheit zu bewahren.

Nach Abschluss des Schneidvorgangs kehrt die Presse ihre Richtung um. Die Abstreifplatte hält das Abfallgerüst fest, während sich die Stempel zurückziehen und das fertige Teil sauber vom Abfall trennen. Federbelastete Auswerfer schieben daraufhin das fertige Bauteil aus der Werkzeugöffnung heraus, und der Zyklus ist bereit, sich zu wiederholen. Diese genau abgestimmte Abfolge erfolgt in Bruchteilen einer Sekunde – doch jedes einzelne Komponente muss ihre Funktion einwandfrei erfüllen.

Was dies von der Funktionsweise eines Werkzeugs bei fortschreitenden Stanzbearbeitungen unterscheidet, ist das Fehlen einer stationweisen Fortbewegung. Bei fortschreitenden Werkzeugen wird das Band durch mehrere Stationen geführt, wobei bei jedem Halt jeweils unterschiedliche Bearbeitungsschritte ausgeführt werden. Während fortschreitende Werkzeuge bei komplexen Teilen mit Umformoperationen hervorragende Ergebnisse liefern, erzielen Verbundwerkzeuge überlegene Ergebnisse, wenn vor allem Ebenheit und Konzentrizität der Merkmale entscheidend sind.

Das Verständnis dieser mechanischen Prinzipien hilft zu erklären, warum die Qualität der Komponenten und deren Wartung so entscheidend sind. Da so viele Elemente unter erheblichen Kräften zusammenwirken, kann bereits geringer Verschleiß oder eine minimale Fehlausrichtung die Bauteilqualität beeinträchtigen. Diese technische Grundlage bildet die Basis für die Bewertung, welche Bauteilgeometrien tatsächlich von der Compound-Die-Technologie profitieren.

Eignung der Bauteilgeometrie und konstruktive Überlegungen

Sie haben gesehen, wie Compound-Dies mechanisch funktionieren – doch hier stellt sich die praktische Frage, vor der jeder Konstrukteur steht: Ist dieses Verfahren tatsächlich für Ihr konkretes Bauteil geeignet? Der Begriff „einfachere Bauteile“ wird häufig im Zusammenhang mit dem Compound-Die-Stanzen verwendet, doch er wird selten präzise definiert. Das ändern wir jetzt.

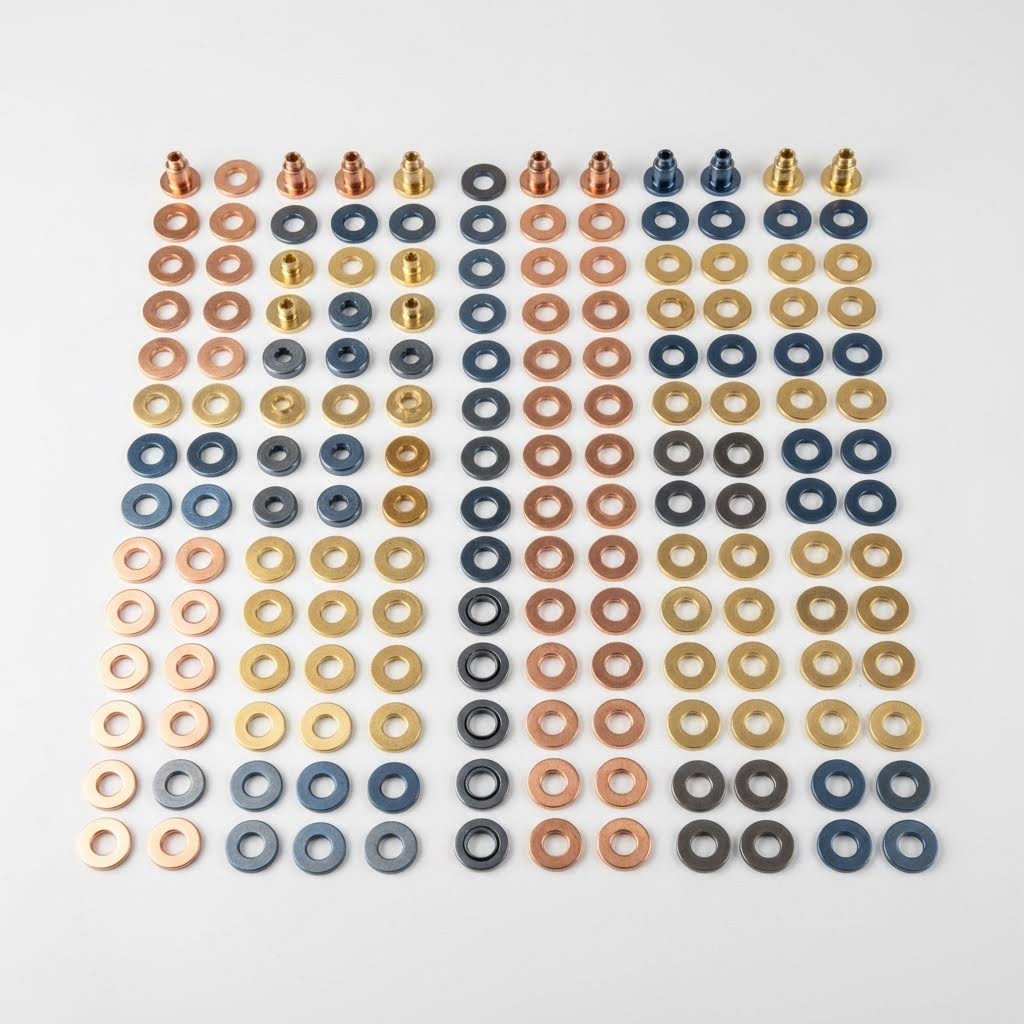

Wenn Hersteller ideale Anwendungen für Verbundwerkzeuge beschreiben, beziehen sie sich in der Regel auf flache oder nahezu flache Komponenten, bei denen das Ausschneiden (Blanking) mit internen Durchstichoperationen kombiniert werden muss. Denken Sie an Unterlegscheiben, Distanzscheiben, Dichtungen, Dichtungsringe und Abstandshalter – also Teile, bei denen die geometrische Beziehung zwischen inneren und äußeren Merkmalen stets exakt konsistent bleiben muss. Gemäß Der Blechverarbeiter , verlangen die Luft- und Raumfahrt-, Medizin- sowie Industriebranchen häufig diese Komponenten mit äußerst präzisen Anforderungen hinsichtlich Maße, Konzentrizität und Ebenheit, um strenge branchenspezifische Zertifizierungen zu erfüllen.

Ideale Teilgeometrien für Verbundwerkzeuge

Was macht eine Teilgeometrie also genau für das Stanzen mit Verbundwerkzeugen geeignet? Die Antwort liegt in mehreren Schlüsselmerkmalen, die mit dem Vorteil des gleichzeitigen Schneidens übereinstimmen, den diese Werkzeuge bieten:

- Runde, flache Teile mit zentrischen Bohrungen: Unterlegscheiben, flache Ringe und Abstandshalter mit einem Durchmesser von bis zu etwa 15 cm stellen die klassische Anwendung für Verbundwerkzeuge dar.

- Elektrische Kontakte und Anschlussklemmen: Komponenten, die eine präzise konzentrische Lage von Bohrung zu Kante erfordern, profitieren von einer simultanen Bearbeitung von Innen- und Außendurchmesser.

- Dünnblechmaterialien: Teile, die aus Materialien mit einer Dicke von nur 0,0005 Zoll gestanzt werden – bei denen ein fortlaufender Stanvorgang zu Handhabungsverformungen führen würde – eignen sich hervorragend.

- Komponenten mit engen Konzentrizitätsanforderungen: Wenn in den Zeichnungen maximale Konzentrizitätstoleranzen vorgegeben sind, liefert Werkzeugtechnik im Verbundprinzip Ergebnisse, die sequenzielle Bearbeitungsschritte nicht erreichen können.

- Flache Rohlinge mit mehreren gestanzten Merkmalen: Jede Geometrie, bei der sämtliche erforderlichen Bearbeitungsschritte ausschließlich durch Schneiden – ohne Umformen oder Biegen – ausgeführt werden können.

- Teile für Lithium-Ionen-Batterien und Präzisionsbaugruppen: Anwendungen, bei denen sowohl Konzentrizität als auch Ebenheit kritische Leistungsanforderungen darstellen.

Die Toleranzfähigkeiten verdienen hier besondere Aufmerksamkeit. Verbundwerkzeuge können die Konzentrizität zwischen Bohrungen und Außenkonturen auf weniger als 0,001 Zoll halten, gemäß ART Metals Group dieses Maß an Präzision wird möglich, weil alle Merkmale gleichzeitig geschnitten werden – es besteht keine Möglichkeit für sich kumulierende Positionierungsfehler, während das Teil zwischen den Stationen bewegt wird.

Wann Verbundwerkzeuge nicht die richtige Wahl sind

Das Verständnis der Grenzen ist genauso wichtig wie die Anerkennung der Stärken. Bestimmte Teilgeometrien entsprechen einfach nicht dem, was Verbundwerkzeuge am besten leisten können. Wenn Ihr Konstruktionsentwurf in eine dieser Kategorien fällt, ist wahrscheinlich ein fortschreitendes Stanzwerkzeug oder ein Transferwerkzeug die sinnvollere Lösung:

- Teile, die Biege- oder Umformoperationen erfordern: Verbundwerkzeuge zeichnen sich durch Schneidvorgänge aus, nicht durch Umformvorgänge. Falls Ihr Bauteil Flansche, Rippen oder andere umgeformte Merkmale benötigt, sind progressiv arbeitende oder Transfer-Werkzeuge erforderlich.

- Tiefgezogene Bauteile: Gefäßförmige Teile, Gehäuse oder jegliche Komponenten, bei denen während der Umformung ein erheblicher Materialfluss erforderlich ist, können nicht in einem einzigen Hub eines Verbundwerkzeugs hergestellt werden.

- Komplexe Geometrien mit mehreren Bearbeitungsschritten: Teile, die sequenzielle Umformoperationen erfordern – bei denen das Material schrittweise durch mehrere Bearbeitungsstufen geführt werden muss – liegen außerhalb des optimalen Einsatzbereichs von Verbundwerkzeugen.

- Große Teile mit komplexen inneren Merkmalen: Obwohl Verbundwerkzeuge mehrere Stanzvorgänge gut bewältigen, eignen sich für äußerst komplexe innere Muster möglicherweise besser fortschreitende Stanzwerkzeuge, die mehrere Schneidstationen integrieren können.

- Teile, die eine Gewindebohrung oder Montage im Werkzeug erfordern: Nachgeschaltete Operationen, die zwischen den Umformstufen stattfinden müssen, erfordern den stationweisen Ansatz fortschreitender Werkzeugtechnik.

Hier ist eine praktische Denkhilfe: Wenn Ihr Teil vollständig durch simultane Schneidoperationen ohne jegliche Umformung fertiggestellt werden kann, lohnt sich die Verwendung von Verbundstanzwerkzeugen ernsthaft. Sobald Ihre Geometrie jedoch Biegen, Tiefziehen oder gestufte Umformung erfordert, haben Sie den optimalen Einsatzbereich dieser Werkzeugart überschritten.

Die Entscheidung hängt letztlich davon ab, ob Ihre Teileanforderungen mit den Fertigungsmöglichkeiten der Werkzeuge übereinstimmen. Kombinierte Werkzeuge liefern eine unübertroffene Präzision bei flachen Geometrien, die ausschließlich geschnitten werden – doch zu wissen, wann alternative Verfahren zum Einsatz kommen sollten, ist ebenso wertvoll. Sobald die Eignung der Geometrie geklärt ist, stellt sich die nächste logische Frage: Wie schneiden kombinierte Werkzeuge im direkten Vergleich mit progressiven und Transfertools ab, wenn sich die Projektanforderungen unterscheiden?

Verbundwerkzeuge im Vergleich zu Folgestanz- und Transferwerkzeugen

Nachdem Sie nun wissen, welche Geometrien für kombinierte Werkzeuge geeignet sind, ergibt sich eine umfassendere Frage: Wie wählen Sie zwischen kombinierten, progressiven und Transferwerkzeugen, wenn mehrere Verfahren technisch gesehen in Frage kommen? Diese Entscheidung wirkt sich auf sämtliche Aspekte aus – von Ihrer anfänglichen Investition bis hin zur langfristigen Kosten-je-Teil-Bilanz. Erstellen wir gemeinsam ein strukturiertes Entscheidungsrahmenwerk, das diese Wahl klar und nachvollziehbar macht.

Jeder Werkzeugtyp erfüllt spezifische Fertigungsanforderungen; die falsche Wahl bedeutet entweder unnötige Kosten für Werkzeuge oder Einbußen bei Qualität und Effizienz. Der nachfolgende Vergleich erläutert die entscheidenden Faktoren, die Sie vor der endgültigen Entscheidung für eine bestimmte Methode abwägen sollten.

| Auswahlkriterien | Compound dies | Progressive Stempel | Transportstempel |

|---|---|---|---|

| Produktionsvolumen | Niedrig bis mittel (10.000–500.000 pro Jahr) | Hohe Stückzahlen (500.000+ pro Jahr) | Mittel bis hoch (50.000–1.000.000 pro Jahr) |

| Komplexität des Teils | Einfache ebene Geometrien mit Stanzen | Komplexe mehrstufige Umform- und Schneidprozesse | Große Teile mit mehreren Umformoperationen |

| Toleranzfähigkeit | Ausgezeichnete Konzentrizität (±0,001") | Gut (±0,002" bis ±0,005") | Gut bis ausgezeichnet, je nach Konstruktion |

| Typische Zykluszeit | 30–60 Hubschläge pro Minute | 60–1.500 Hubschläge pro Minute | 15–40 Hubschläge pro Minute |

| Anschaffungskosten für Werkzeuge | Niedrig (5.000–50.000 USD) | Hoch (50.000–500.000+ USD) | Sehr hoch (75.000–750.000+ USD) |

| Ideale Anwendungen | Scheiben, Dichtungen, elektrische Kontakte | Halterungen, Verbinder, komplexe Baugruppen | Automobilblechteile, große Gehäuse |

Entscheidungsmatrix für Volumen und Komplexität

Wie erkennen Sie, wann Ihr Projekt die Schwelle von einem Werkzeugtyp zum nächsten überschreitet? Menge und Komplexität wirken gemeinsam, um diese Entscheidung zu leiten, und das Verständnis ihrer Wechselwirkung verhindert kostspielige Fehlentscheidungen.

Bei jährlichen Mengen unter 50.000 Teilen mit einfachen, ausschließlich schneidenden Geometrien sind Verbundwerkzeuge nahezu immer wirtschaftlich sinnvoll. Die geringere Werkzeuginvestition amortisiert sich rasch, und Sie erzielen eine überlegene Präzision, ohne den Aufwand komplexerer fortschreitender Stanzanlagen tragen zu müssen. Wenn Ihr Teil nichts weiter als Ausschneiden und Stanzen erfordert, warum sollten Sie dann für Umformstationen bezahlen, die Sie nicht nutzen werden?

Sobald die Stückzahlen jährlich über 500.000 steigen und die Teile gebogen, umgeformt oder mehreren sequenziellen Bearbeitungsschritten unterzogen werden müssen, werden fortschreitende Werkzeug- und Stanzverfahren attraktiv. Die höheren anfänglichen Investitionskosten verteilen sich auf eine größere Stückzahl, wodurch Ihre Kosten pro Teil erheblich sinken. Bei der Konstruktion von fortschreitenden Stanzwerkzeugen werden mehrere Stationen integriert, die jeweils unterschiedliche Bearbeitungsschritte ausführen, während das Band voranschreitet – dadurch werden komplexe Geometrien in großen Stückzahlen wirtschaftlich herstellbar.

Transfer-Werkzeuge nehmen eine einzigartige Mittelstellung ein. Wenn Ihre Teile zu groß für herkömmliche, bandgespeiste fortschreitende Stanzverfahren sind – etwa bei Karosserieteilen für Automobile oder großen Gehäusen – bewegt das Transfer-Stanzverfahren einzelne Blechzuschnitte mithilfe mechanischer Greifer oder robotergestützter Systeme zwischen den Stationen. Dieses Verfahren ermöglicht umfangreiche Umformvorgänge an Teilen, die schlichtweg nicht in fortschreitende Werkzeuge passen.

Betrachten Sie dieses praktische Beispiel: Sie benötigen jährlich 100.000 flache Kupferkontakte mit zentrierten Bohrungen, die eine Konzentrizität von ±0,001" erfordern. Verbundwerkzeuge liefern diese Präzision zu vertretbaren Werkzeugkosten. Stellen Sie sich nun dasselbe Volumen vor, jedoch mit zusätzlichen Biege- und Umformoperationen. Plötzlich erscheint das Stanzfortschrittsverfahren – trotz höherer Werkzeuginvestition – sinnvoller: Der Vorteil bei der Taktzeit sowie die Umformfähigkeit rechtfertigen die Kosten.

Kosten-pro-Teil-Analyse für verschiedene Werkzeugtypen

Das Verständnis der anfänglichen Werkzeugkosten ist erst der Anfang. Das eigentliche finanzielle Bild ergibt sich erst, wenn Sie die Gesamtkosten pro Teil über die erwartete Produktionslaufzeit berechnen. Genau hier gehen viele Beschaffungsentscheidungen fehl.

Verbundwerkzeuge bieten die niedrigsten Einstiegskosten, die je nach Komplexität typischerweise zwischen 5.000 und 50.000 US-Dollar liegen. Für Anwendungen mit geringem bis mittlerem Produktionsvolumen ergibt sich daraus bereits vor Berücksichtigung des Präzisionsvorteils eine wettbewerbsfähige Kostenstruktur pro Teil. Sie zahlen nicht für Umformstationen, komplexe Bandlayouts oder die Konstruktionsentwicklung von fortschreitenden Stanzwerkzeugen – alles Dinge, die bei Ihrer einfachen Geometrie nicht erforderlich sind.

Fortschreitende Werkzeuge erfordern eine deutlich höhere Anfangsinvestition – oft zwischen 50.000 und weit über 500.000 US-Dollar bei komplexen Automobilanwendungen. Ihre extrem hohen Taktraten (gelegentlich über 1.000 Hub pro Minute) senken jedoch bei hohen Stückzahlen die Kosten pro Teil drastisch. Die Rechnung spricht zugunsten dieser Lösung, sobald Sie jährlich Millionen komplexer Teile produzieren.

Das Transferstanzen stellt die höchste Werkzeuginvestition dar, ermöglicht jedoch Operationen, die mit anderen Verfahren nicht durchführbar sind. Große Teile, die eine Tiefziehoperation, starke Umformung oder Montagevorgänge innerhalb des Werkzeugs erfordern, rechtfertigen diese Premium-Lösung, wenn alternative Methoden die geforderte Geometrie einfach nicht liefern können.

Die Teilgröße bildet eine weitere Entscheidungsgrenze. Im Allgemeinen eignen sich Teile kleiner als 6 Zoll für Verbund- oder fortschreitende Stanzverfahren, während größere Teile häufig auf Transferstanzwerkzeuge hindeuten. Die physikalischen Beschränkungen des bandgefütterten fortschreitenden Stanzens begrenzen die praktisch umsetzbaren Teilabmessungen, weshalb größere Geometrien eher auf das blankgefütterte Transferstanzen verweisen.

Bei der Bewertung Ihres Projekts sollten Sie mit folgenden Fragen beginnen: Wie hoch ist Ihr jährlicher Mengenbedarf? Erfordert Ihre Geometrie Umformoperationen, oder lässt sie sich allein durch Schneiden fertigen? Welche Toleranzen sind zwingend einzuhalten? Die Antworten positionieren Sie klar innerhalb dieses Entscheidungsrahmens und weisen auf den Werkzeugansatz hin, der für Ihre spezifischen Anforderungen Präzision, Kosten und Fertigungseffizienz optimal ausbalanciert. Sobald die Wahl des Werkzeugtyps geklärt ist, wird die nächste Überlegung ebenso wichtig: Welche Materialien eignen sich am besten für Ihren gewählten Ansatz?

Leitfaden zur Materialauswahl und Kompatibilität

Sie haben Verbundwerkzeuge als den richtigen Werkzeugansatz für Ihre Teilgeometrie identifiziert – doch hier stellt sich die nächste entscheidende Frage: Welche Materialien bewähren sich tatsächlich in dieser Anwendung? Die meisten Wettbewerber erwähnen die Materialkompatibilität nur beiläufig, ohne konkrete Angaben zu machen. Wir schaffen Abhilfe mit praxisorientierter Anleitung, die Sie direkt auf Ihr nächstes Projekt anwenden können.

Die Wechselwirkung zwischen den Materialeigenschaften und dem Werkzeugdesign beeinflusst sämtliche Aspekte – von den erzielbaren Toleranzen bis hin zur Werkzeuglebensdauer. Das Verständnis dieser Zusammenhänge hilft Ihnen, sowohl die Bauteilqualität als auch die wirtschaftliche Effizienz der Produktion zu optimieren. So verhalten sich gängige Metalle bei Compound-Stanzoperationen:

| Materialkategorie | Eignung | Wichtige Überlegungen | Typische Anwendungen |

|---|---|---|---|

| Kohlenstoffstählen | Exzellent | Vorhersehbares Schneidverhalten; Standard-Spaltmaße funktionieren gut; kostengünstige Werkzeugausführung | Scheiben, Distanzringe, allgemeine industrielle Komponenten |

| Edelstähle | Gut | Erfordert robuste Werkzeuge; durch Kaltverfestigung sind schärfere Schneiden erforderlich; größere Spaltmaße notwendig | Medizinische Geräte, Lebensmittelverarbeitung, korrosionsbeständige Bauteile |

| Kupferlegierungen | Exzellent | Ideal für elektrische Komponenten; aufgrund der weichen Beschaffenheit lassen sich enge Toleranzen einhalten; Burrbildung ist zu beachten | Elektrische Kontakte, Stromschienen, Anschlussklemmen |

| Messing | Exzellent | Hervorragende Umformbarkeit; sauberes Schneidverhalten; geringer Werkzeugverschleiß | Präzisionsscheiben, dekorative Komponenten, Armaturen |

| Aluminium | Gut | Erfordert spezifische Spaltmaße (üblicherweise größer); Neigung zur Kaltverschweißung (Galling); eine Beschichtung kann hilfreich sein | Leichtbaukomponenten, Abschirmungen für Elektronik, Kühlkörper |

Kohlenstoffstahl-Anwendungen im progressiven Stanzen profitieren von der großzügigen Verformbarkeit des Werkstoffs; dasselbe gilt auch für die Arbeit mit Kombinationsstanzwerkzeugen. Standard-Kohlenstoffstähle mit niedrigem Kohlenstoffgehalt lassen sich sauber schneiden und verhalten sich vorhersehbar, wodurch sie sich ideal als Ausgangsmaterial bei der Entwicklung neuer Werkzeuge eignen. Auch beim progressiven Stanzen von Messing ergeben sich vergleichbare Vorteile – die ausgezeichnete Umformbarkeit des Materials führt zu sauberen Schnittkanten und konsistenten Ergebnissen bei Kombinationsoperationen.

Richtlinien zur Materialstärke

Der Dickenbereich beeinflusst die Eignung für Kombinationsstanzwerkzeuge erheblich. Obwohl diese Werkzeuge eine beeindruckende Bandbreite an Materialstärken verarbeiten können, optimieren bestimmte Dickenbereiche den simultanen Schneidevorteil, den Sie anstreben.

Für die meisten Anwendungen arbeiten Verbundwerkzeuge am besten mit Materialstärken zwischen 0,005 Zoll und 0,250 Zoll. Innerhalb dieses Bereichs wirken die ausgewogenen Schneidkräfte, die eine hervorragende Ebenheit erzeugen, wie vorgesehen. Dünnere Materialien (bis hin zu 0,0005 Zoll bei speziellen Anwendungen) erfordern eine sorgfältige Steuerung des Abstreifdrucks, um Verformungen während der Handhabung zu vermeiden. Dickere Materialien erfordern proportional höhere Pressentonnenzahlen und robustere Werkzeugkomponenten.

Hier ist eine praktische Richtlinie: Mit zunehmender Materialstärke muss auch der Spielraum zwischen Stempel und Matrize vergrößert werden – typischerweise berechnet als Prozentsatz der Blechdicke. Bei Weichstahl sind Spielräume von etwa 5–7 % pro Seite zu erwarten. Für Edelstahl liegen sie bei 6–8 %, während weichere Materialien wie Kupfer in progressiven Stanzanwendungen mit Spielräumen von nur 3–5 % auskommen können.

Berücksichtigung von Härte und Duktilität

Die Materialhärte beeinflusst direkt Ihre Werkzeugkonstruktionsentscheidungen. Hartere Materialien erzeugen größere Schnittkräfte und beschleunigen den Verschleiß der Stanzstempel. Sie erfordern zudem größere Matrizen-Spielräume, um übermäßige Werkzeugbelastung und vorzeitigen Ausfall zu vermeiden.

Bei der Verarbeitung harter Materialien wie Edelstahl oder Federstahl ist Folgendes typischerweise anzugeben:

- Größere Spielräume: Üblicherweise 1–2 % größer als bei vergleichbaren weichen Stählen

- Härtere Werkzeugstähle: D2, M2 oder Hartmetalleinsätze für Schneidkanten

- Häufigeres Schärfen: Kürzere Intervalle zwischen Wartungszyklen

- Erhöhte Pressentonage: Höhere Kräfte erforderlich, um das Material sauber zu scheren

Weichere, duktilere Materialien stellen unterschiedliche Herausforderungen dar. Während Kupfer und Messing engere Toleranzen zulassen und weniger Werkzeugverschleiß verursachen, kann die Verformbarkeit dieser Materialien zur Bildung von Graten an den geschnittenen Kanten führen. Das Material neigt dazu, zu fließen, anstatt sauber zu scheren – insbesondere bei zu geringen Spielmaßen oder abgestumpften Schneidkanten.

Die Duktilität beeinflusst zudem das Verhalten der Materialien während des simultanen Schneidvorgangs. Hochduktilen Metallen ist häufig eine stärkere Umschlagbildung an den Schnittkanten eigen – jener abgerundete Bereich, in dem sich das Material vor dem Scheren verbiegt. Für Anwendungen mit Anforderungen an saubere, rechtwinklige Kanten wird daher eine präzise Anpassung der Spielmaße sowie die Aufrechterhaltung einer scharfen Werkzeugkante unerlässlich.

Ein oft übersehener Faktor ist die Materialglühtemperatur (Temperaturzustand). Weichgeglühte Materialien lassen sich leichter schneiden, können jedoch verstärkt Gratbildung verursachen. Kaltverfestigte oder gehärtete Materialien scheren sauberer, erfordern aber eine höhere Schneidkraft. Die Spezifikation des richtigen Temperaturzustands für Ihre Stanzwerkzeuge und Stanzprozesse kann sich nachhaltig sowohl auf die Bauteilqualität als auch auf die Werkzeuglebensdauer auswirken.

Das Verständnis dieser materialspezifischen Verhaltensweisen ermöglicht es Ihnen, sowohl das Werkzeugdesign als auch die Produktionsparameter zu optimieren. Doch selbst die beste Materialauswahl kann schlechte Wartungspraktiken nicht ausgleichen – was uns zum entscheidenden Thema der Aufrechterhaltung eines optimalen Werkzeugzustands führt.

Wartungsanforderungen und Fehlerbehebung

Sie haben die richtigen Materialien und den geeigneten Werkzeugansatz gewählt; doch hier ist eine Realitätsprüfung: Selbst perfekt konstruierte Verbundwerkzeuge verschlechtern sich ohne angemessene Pflege. Überraschenderweise erhält dieses entscheidende Thema in den meisten Quellen zum Stanzen nahezu keine Beachtung. Dennoch bestimmen Wartungspraktiken unmittelbar, ob Ihre Werkzeuge über 100.000 oder über 1.000.000 Zyklen qualitativ hochwertige Teile produzieren. Schließen wir diese Lücke mit praxisorientierten Wartungsempfehlungen.

Wie ein Hersteller von Präzisionswerkzeugen bemerkte: „Wenn Sie Ihre Werkzeuge nicht scharf halten können, kommen sie nicht in die Presse, und Sie werden keine Teile ausschneiden .“ Diese Realität gilt gleichermaßen für Verbundwerkzeuge – Wartung ist keine Option, sondern Voraussetzung für eine konsistente Fertigung.

Jedes Mal, wenn Ihr Werkzeug aus der Presse kommt, sollte eine systematische Inspektionsroutine folgen. Hier sind die kritischen Prüfpunkte, die sicherstellen, dass das Werkzeug stets in optimalem Zustand bleibt:

- Aktueller Zustand der Schneidkanten: Untersuchen Sie die Schneidkanten von Stempel und Matrize auf Kerben, Risse oder sichtbare Verschleißmuster. Abgestumpfte Kanten erzeugen Grate und erfordern eine erhöhte Schneidkraft.

- Spielerhöhungskontrolle: Messen Sie die Spielweiten zwischen Stempel und Matrize an mehreren Stellen. Ungleichmäßiger Verschleiß führt zu inkonsistenten Spielweiten, was die Teilequalität beeinträchtigt.

- Ausrichtungsprüfungen: Überprüfen Sie die Passung der Führungsbolzen und Buchsen. Ein übermäßiges Spiel weist auf Verschleiß hin, der zu Maßabweichungen und beschleunigtem Werkzeugverschleiß führt.

- Federzug: Testen Sie die Abstreiferfedern und Auswerfermechanismen. Geschwächte Federn verursachen unvollständiges Abstreifen sowie Probleme beim Handling der Teile.

- Schmierungsanforderungen: Inspektion der Führungsoberflächen, beweglichen Komponenten und Verschleißplatten. Eine ordnungsgemäße Schmierung verhindert Kaltverschweißung (Galling) und verlängert die Lebensdauer der Komponenten.

- Pilotzustand: Überprüfen Sie die Piloten auf Verschleiß oder Beschädigung, die sich auf die Positioniergenauigkeit der Teile auswirken könnten.

Schärfplanung und Kantenpflege

Wann sollten Sie Ihre Werkzeuge schärfen? Die Antwort hängt vom Materialtyp, der Produktionsmenge und Ihren Qualitätsanforderungen ab – doch bis zu dem Zeitpunkt zu warten, an dem Teile die Prüfung nicht mehr bestehen, bedeutet, zu lange gewartet zu haben.

Legen Sie Schärfintervalle anhand der Hubanzahl fest, nicht nach Kalenderzeit. Bei Anwendungen mit Kohlenstoffstahl planen viele Betriebe die Schärfung alle 50.000 bis 100.000 Hübe ein. Bei Edelstahl und härteren Materialien kann aufgrund einer beschleunigten Schneidkantenabnutzung bereits alle 25.000 bis 50.000 Hübe eine Wartung erforderlich sein. Verfolgen Sie diese Intervalle streng – bei progressiven Werkzeug- und Matrizenoperationen führt das Auslassen geplanter Wartungsmaßnahmen zwangsläufig zu ungeplanten Ausfallzeiten.

Moderne Flächenschleifmaschinen haben die Wartungseffizienz revolutioniert. Laut DCM Tech können rotierende Flächenschleifmaschinen das Schärfen von Werkzeugen in drei bis vier Stunden abschließen, während herkömmliche Maschinen hierfür acht bis zwölf Stunden benötigen. Diese Zeitersparnis führt unmittelbar zu kürzeren Durchlaufzeiten und mehr verfügbaren Produktionszeiten.

Der Schleifprozess selbst ist entscheidend für die Lebensdauer des Werkzeugs. Bei der Flächenschleifung wird abgenutztes Material entfernt, ohne Wärme einzuführen, die die gehärteten Schneidkanten schwächen könnte. Wie ein Werkstattmechaniker erklärte: „Das Schleifen ergibt ein wesentlich stabileres Produkt, da keine Wärme durch das Schweißen eingeführt werden muss – eine Wärmebelastung, die ein Feinschneidwerkzeug aufgrund des zu bewältigenden Drucks schwächen kann.“ Dasselbe Prinzip gilt für die Wartung von Verbundstanzwerkzeugen: Das Nachschleifen erhält die Werkzeugintegrität besser als alternative Reparaturmethoden.

Lebensdauer von Stanzwerkzeugen durch sachgemäße Pflege verlängern

Frühzeitiges Erkennen von Verschleiß, bevor er Qualitätsprobleme verursacht, unterscheidet proaktive Wartung von reaktiver Schadensbehebung. Folgende Warnsignale deuten darauf hin, dass Ihre Werkzeuge Aufmerksamkeit benötigen:

- Gratbildung: Eine zunehmende Gratstärke an den geschnittenen Kanten signalisiert stumpfe Schneidkanten oder Probleme mit dem Freiraum. Beheben Sie dies, bevor Grate zu Folgeproblemen führen.

- Dimensionale Drift: Wenn Teile allmählich außerhalb der Toleranzen liegen, hat der Verschleiß wahrscheinlich kritische Ausrichtungskomponenten oder die Schneidkanten beeinträchtigt.

- Erhöhte Schneidkraft: Wenn die erforderliche Presskraft zunimmt, führen stumpfe Schneidkanten dazu, dass das Material gedrückt statt sauber geschnitten wird.

- Unbeständige Teileebenheit: Probleme mit dem Auswerferdruck oder ungleichmäßiger Verschleiß der Schneidkante können eine Verformung des Werkstücks verursachen, die ursprünglich nicht vorhanden war.

- Ungewöhnliche Geräusche oder Vibrationen: Veränderungen in den Betriebsgeräuschen deuten häufig auf Ausrichtungsprobleme oder Verschleiß von Komponenten hin, die einer Untersuchung bedürfen.

Eine ordnungsgemäße Wartung verlängert die Werkzeuglebensdauer erheblich und bewahrt gleichzeitig die Teilequalität. Sowohl fortschreitende Werkzeuge als auch Verbundwerkzeuge profitieren von dokumentierten Wartungshistorien, die durchgeführte Maßnahmen und deren Auswirkungen nachvollziehbar festhalten. Diese Daten unterstützen die Vorhersage zukünftiger Wartungsbedarfe und die Optimierung der Schärfintervalle für Ihre spezifischen Anwendungen.

Probleme lösen

Wenn Qualitätsprobleme auftreten, ermöglicht eine systematische Fehlersuche eine schnelle Identifizierung der Ursachen. Im Folgenden finden Sie einen praktischen Leitfaden zu den häufigsten Problemen bei Verbundwerkzeugen:

| Problem | Wahrscheinliche Ursache | Korrekturmaßnahme |

|---|---|---|

| Übermäßige Grate | Unzureichende Spielweite oder stumpfe Schneidkanten | Spielweiten überprüfen und anpassen; verschlissene Komponenten schärfen oder ersetzen |

| Teilverformung | Unzureichender Abstreiferdruck oder unausgeglichene Schneidkräfte | Stellen Sie die Federkraft des Abstreifers ein; überprüfen Sie die gleichmäßige Druckverteilung |

| Maßabweichungen | Ausrichtungsverschleiß oder Verschlechterung der Schneidkante | Überprüfen Sie Führungsbolzen und Buchsen; prüfen Sie auf ungleichmäßige Verschleißmuster |

| Unbeständige Lochposition | Verschleiß der Führungsstifte oder Probleme beim Zuführen des Bandes | Ersetzen Sie abgenutzte Führungsstifte; überprüfen Sie die Genauigkeit des Vorschubs und die Bandführung |

| Vorzeitiger Werkzeugausfall | Fehlausrichtung zwischen oberem und unterem Matrizenhälften | Verwenden Sie einen Ausrichtungs-Mandrel, um die Ausrichtung des Revolverkopfs zu überprüfen und einzustellen |

Gemäß den Fehlersuchanleitungen von DGMF Mold Clamps verhindert die regelmäßige Überprüfung der Ausrichtung von Werkzeugmaschinen-Revolverkopf und Montagebasis mittels eines Ausrichtungs-Mandrels einen ungleichmäßigen Verschleiß, der dazu führt, dass Progressivwerkzeuge und Verbundmatrizen vorzeitig ausfallen. Diese einfache Maßnahme erkennt Probleme, bevor sie teure Werkzeuge beschädigen.

Wenn weiterhin Freigabeprobleme auftreten, sollten Sie daran denken, dass Anpassungen schrittweise vorgenommen werden müssen. Jede Anpassung sollte vorzugsweise 0,15 mm nicht überschreiten, um eine Überkorrektur zu vermeiden. Verwenden Sie beim Fehlersuchen niedrigere Stanzgeschwindigkeiten, um die Komponenten weniger zu belasten, während die Ursache des Problems identifiziert wird.

Nachdem Wartungsprotokolle etabliert wurden, sind Sie in der Lage, Ihre Verbundstempel kontinuierlich für die Herstellung hochwertiger Teile einzusetzen. Doch ein Verständnis dafür, wo diese Werkzeuge in verschiedenen Branchen den größten Mehrwert liefern, eröffnet noch weitere Möglichkeiten, ihre Präzisionsvorteile gezielt einzusetzen.

Branchenanwendungen und Automobilfertigung

Sie beherrschen bereits die technischen Grundlagen von Verbundstanzwerkzeugen – jetzt wollen wir untersuchen, wo diese Werkzeuge in der realen Fertigung den größten Nutzen bringen. Von den elektrischen Kontakten in Ihrem Smartphone bis hin zu den präzisen Unterlegscheiben in Automobil-Bremsystemen ermöglichen Verbundstanzwerkzeuge leise, aber entscheidend die Produkte, auf die wir täglich angewiesen sind. Das Verständnis dieser Anwendungen zeigt, warum bestimmte Branchen bei der Präzision, die dieser Werkzeugansatz bietet, schlicht keine Kompromisse eingehen können.

Anwendungen im Automobilbereich für hochpräzise Komponenten

Wenn Ihre Bremsen ansprechen, vertrauen Sie Komponenten, die mit Toleranzen im Tausendstel-Zoll-Bereich gestanzt wurden. Automobilhersteller setzen stark auf Verbundstanzwerkzeuge für ebene, präzise Komponenten, bei denen die Maßgenauigkeit unmittelbar Leistung und Sicherheit beeinflusst. Betrachten Sie diese kritischen Anwendungen:

- Bremsanlagenspäne und Unterlegscheiben: Diese Komponenten erfordern eine perfekte Ebenheit und Konzentrizität, um eine gleichmäßige Verteilung des hydraulischen Drucks sicherzustellen.

- Getriebeabstandshalter: Enge Dicke-Toleranzen verhindern Spiel im Getriebe und gewährleisten eine gleichmäßige Kraftübertragung.

- Kraftstoffsystem-Dichtungen: Präzise Dichtflächen verhindern Leckagen, die die Fahrzeugsicherheit und die Einhaltung der Emissionsvorschriften beeinträchtigen könnten.

- Elektrische Erdungskontakte: Konstante Beziehungen zwischen Bohrung und Rand stellen zuverlässige elektrische Verbindungen im gesamten Fahrzeug sicher.

- Sensormontageringe: Flache, konzentrische Komponenten gewährleisten eine korrekte Sensorausrichtung für genaue Messwerte.

Die Qualitätsanforderungen der Automobilindustrie machen die IATF-16949-Zertifizierung für Werkzeuglieferanten unverzichtbar. Gemäß Master Products stellt diese Zertifizierung „eine Mindestanforderung an die Qualität dar, die Sie bei der Vergabe Ihres Projekts zur metallischen Tiefziehbearbeitung für den Automobilbereich erwarten können“, mit einem Hauptaugenmerk auf „die Vermeidung von Fehlern und Fertigungsabweichungen sowie die Minimierung von Ausschuss und Abfall.“ Bei der Auswahl von Lieferanten für fortschrittliche Stanzoperationen für Automobilkomponenten signalisiert diese Zertifizierung das Engagement für ein systematisches Qualitätsmanagement, wie es von Erstausrüstern (OEMs) gefordert wird.

Die moderne Automobil-Stanztechnik stützt sich zunehmend auf CAE-Simulationen (Computer-Aided Engineering), um Werkzeugkonstruktionen zu optimieren, noch bevor das erste Metall bearbeitet wird. Dieser Ansatz identifiziert potenzielle Probleme im Bereich Materialfluss, Spannungskonzentrationen und Maßhaltigkeit bereits in der Entwurfsphase – was sowohl Zeit als auch Werkzeugkosten einspart. Zulieferer mit fortgeschrittenen Simulationsfähigkeiten sowie einer IATF-16949-Zertifizierung wie Shaoyi's Präzisions-Stanzwerkzeug-Lösungen , können die Entwicklungszyklen beschleunigen und gleichzeitig eine fehlerfreie Serienfertigung sicherstellen.

Anwendungen in der Elektro- und Elektronikindustrie

Wenn die Anforderungen in der Automobilindustrie bereits Präzision verlangen, dann steigt der Anspruch in der Fertigung elektrischer und elektronischer Komponenten noch einmal deutlich an. Das Stanzverfahren mit fortschreitender Werkzeugführung eignet sich gut für hochvolumige Steckverbindergehäuse und komplexe Kontakte; bei Konzentrizität und Ebenheit als zwingenden Spezifikationen bleiben jedoch Verbundwerkzeuge die bevorzugte Wahl.

Gestanzte elektrische Kontakte stellen möglicherweise die anspruchsvollste Anwendung für Verbundwerkzeuge dar. Wie Composidie erläutert, dienen diese grundlegenden Komponenten „als Schnittstelle zwischen dem Leiter und der Verbindungsstelle und gewährleisten zuverlässigen elektrischen Kontakt.“ Jede maßliche Abweichung kann Widerstand erzeugen, der zu Erwärmung, Signalverschlechterung oder vorzeitigem Ausfall führt.

Kritische Elektronikanwendungen umfassen:

- Batteriekontakte: Lithium-Ionen-Batteriebaugruppen erfordern flache Kontakte mit präzisen Bohrungslagen für einen gleichmäßigen Stromfluss.

- Steckverbinder-Anschlüsse: Die Stifte und Buchsen in mehrpoligen Steckverbindern müssen exakte maßliche Beziehungen zueinander aufrechterhalten, um ein zuverlässiges Zusammenstecken zu gewährleisten.

- Erdungsscheiben: Anwendungen zur EMI-Abschirmung erfordern vollkommen ebene Kontaktflächen, um eine wirksame Erdung sicherzustellen.

- Kühlkörper-Befestigungselemente: Flache, präzise dimensionierte Komponenten gewährleisten den maximalen Wärmeübergang.

- Leiterplatten-Montagespacer: Eine gleichmäßige Dicke verhindert Spannungen in der Leiterplatte und gewährleistet den richtigen Freiraum für Bauteile.

Das Stanzverfahren mit fortschreitender Werkzeugführung eignet sich hervorragend zur Herstellung komplex geformter Kontakte in großen Stückzahlen; wenn Ihre Anwendung jedoch lediglich vollkommen flache, präzise positionierte Merkmale erfordert, liefert die Compound-Werkzeugtechnik überlegene Ergebnisse bei niedrigeren Werkzeugkosten.

Anwendungen in Luft- und Raumfahrt sowie Medizintechnik

Die Luft- und Raumfahrtindustrie sowie die Herstellung medizinischer Geräte haben eine Gemeinsamkeit: Ausfälle sind keine Option. Beide Branchen legen äußerst sorgfältig Materialien, Fertigungsverfahren und Toleranzen fest, und Compound-Stanzwerkzeuge spielen eine entscheidende Rolle bei der Herstellung der hochpräzisen flachen Komponenten, die diese Sektoren benötigen.

Nach CEI Precision , ihr Team hat „praktisch jede Branche bedient, in der Präzision unverzichtbar ist, und stellt so sicher, dass jedes Programm stets das gleiche hohe Niveau an Stanzqualität und Konsistenz erzielt.“ Von präzisen chirurgischen Geräten und zahnmedizinischen Instrumenten bis hin zu Komponenten für Brennstoffzellen und die Luft- und Raumfahrt – die Compound-Stanztechnik deckt Anwendungen ab, bei denen die Maßgenauigkeit unmittelbar Auswirkungen auf die menschliche Sicherheit hat.

Luft- und Raumfahrtanwendungen umfassen häufig exotische Werkstoffe – wie Titan, Inconel und spezielle Legierungen –, die robuste Werkzeuge und eine präzise Prozesssteuerung erfordern. Medizinprodukte benötigen häufig Komponenten aus Edelstahl oder Titan, die biokompatibel sein müssen und gleichzeitig enge Maßtoleranzen einhalten. In beiden Fällen gewährleistet die simultane Schneidwirkung von Compound-Stanzwerkzeugen die erforderliche Konzentrizität und Ebenheit für diese anspruchsvollen Anwendungen.

Mehrfachhub-Compound-Werkzeugtechnik für höhere Stückzahlen

Was passiert, wenn Ihre Teilgeometrie für das Stanzen mit kombinierten Werkzeugen geeignet ist, Ihre Produktionsmengen jedoch in den Bereich des progressiven Stanzens vorstoßen? Mehrfachschlag-kombinierte Werkzeuge schließen diese Lücke, indem sie die Präzisionsvorteile des gleichzeitigen Schneidens mit höheren Produktionsraten kombinieren.

Bei einer Mehrfachschlag-Anordnung wird das Band mehrmals durch das kombinierte Werkzeug geführt, wobei jeder Hub ein fertiges Teil an einer anderen Stelle des Bandes erzeugt. Dieser Ansatz steigert die Ausbringungsmenge, ohne die Vorteile hinsichtlich Konzentrizität und Ebenheit einzubüßen, die kombinierte Werkzeuge so wertvoll machen. Er ist besonders effektiv bei kleinen Teilen, bei denen mehrere Kavitäten innerhalb einer einzigen Werkzeuggrundfläche Platz finden.

Der Prozess des progressiven Stanzens bleibt für wirklich komplexe Teile mit erforderlichen Umformoperationen überlegen; mehrfachschlag-kombinierte Werkzeuge bieten jedoch eine überzeugende Zwischenlösung. Sie erzielen eine gesteigerte Produktivität und bewahren gleichzeitig die Präzisionseigenschaften, die sequenzielle Operationen schlicht nicht erreichen können.

Ob Ihre Anwendung Bremsysteme für Kraftfahrzeuge, präzise elektrische Kontakte oder lebenskritische medizinische Geräte umfasst – Verbundwerkzeuge bieten messbare Qualitätsvorteile, wenn Planheit und Konzentrizität im Vordergrund stehen. Das Verständnis dieser branchenspezifischen Anwendungen hilft Ihnen dabei, Potenziale zu erkennen, bei denen dieser Werkzeugansatz Ihre Fertigungsergebnisse verbessern kann – und positioniert Sie so, fundierte Entscheidungen bei der Bewertung Ihres nächsten Stanprojekts zu treffen.

Die richtige Verbundwerkzeug-Lösung für Ihr Projekt auswählen

Sie haben die technischen Details aufgenommen, die Materialüberlegungen verstanden und branchenspezifische Anwendungen untersucht – doch nun kommt der entscheidende Moment: Wie bewerten Sie konkret, ob Verbundwerkzeuge für Ihr spezielles Projekt geeignet sind? Und sobald diese Entscheidung gefallen ist, wie finden Sie einen Werkzeugpartner, der in der Lage ist, die gewünschten Ergebnisse zu liefern? Lassen Sie uns all das Gelernte in ein praktisches Entscheidungsrahmenwerk überführen.

Der Unterschied zwischen einem erfolgreichen Stanzprojekt und einem kostspieligen Fehler hängt oft davon ab, die richtigen Fragen zum richtigen Zeitpunkt zu stellen. Laut branchenexperten , „Bevor Sie potenzielle Zulieferer wirksam bewerten können, müssen Sie ein kristallklares Verständnis Ihrer eigenen Projektanforderungen besitzen. Eine gründliche interne Bewertung verhindert Missverständnisse und stellt sicher, dass Sie Zulieferer anhand der richtigen Kriterien vergleichen.“

Ihre Checkliste für das Compound-Die-Projekt

Gehen Sie diesen schrittweisen Bewertungsprozess durch, bevor Sie sich an einen Zulieferer wenden. Jede Frage baut auf der vorherigen auf und führt Sie zu einer klaren Entscheidung darüber, ob das Compound-Die-Werkzeug zum Einsatz kommen soll oder nicht:

- Definieren Sie Ihre Teilgeometrie vollständig. Ist Ihr Bauteil flach oder nahezu flach? Sind ausschließlich Schneid- und Lochoperationen erforderlich, oder ist auch Umformen notwendig? Falls Biegen oder Tiefziehen erforderlich ist, sind Compound-Dies nicht die richtige Lösung – ziehen Sie stattdessen Schrittfolgedies oder Transferdies in Betracht.

- Dokumentieren Sie die kritischen Toleranzanforderungen. Welche Konzentrizitätsspezifikationen müssen Sie erreichen? Wenn die Beziehung zwischen Loch und Kante innerhalb von ±0,001" gehalten werden muss, bieten Verbundwerkzeuge diese Präzision von Natur aus. Bei weniger strengen Toleranzen stehen möglicherweise mehr Werkzeugoptionen zur Verfügung.

- Berechnen Sie Ihre jährlichen Mengenanforderungen. Stellen Sie 10.000 Teile oder 10 Millionen her? Verbundwerkzeuge zeichnen sich im niedrigen bis mittleren Leistungsbereich aus (ca. 10.000 bis 500.000 Stück pro Jahr). Bei höheren Stückzahlen kann sich trotz des größeren anfänglichen Investitionsaufwands die Anwendung von Progressivwerkzeugen rechtfertigen.

- Geben Sie den Werkstofftyp und die Dicke an. Stellen Sie sicher, dass Ihr Werkstoff innerhalb der Leistungsfähigkeit von Verbundwerkzeugen liegt. Kohlenstoffstähle, Messing, Kupferlegierungen und Aluminium eignen sich alle gut. Dokumentieren Sie die genaue Dicke und die Güteangaben (Temperaturzustand), um eine präzise Angebotserstellung durch den Lieferanten zu ermöglichen.

- Identifizieren Sie die Anforderungen an Nachbearbeitungsschritte. Müssen die Teile wärmebehandelt, beschichtet, entgratet oder montiert werden? Partner, die diese Mehrwertdienste intern anbieten, vereinfachen Ihre Lieferkette erheblich.

- Legen Sie Zeitpläne für Prototypen und Serienfertigung fest. Wann benötigen Sie die ersten Teile? Welche Vorlaufzeit für die Fertigung von Werkzeugen ist akzeptabel? Schnelle Prototypenfertigung – manchmal bereits innerhalb von nur 5 Tagen verfügbar – kann Ihren Entwicklungszyklus erheblich beschleunigen.

- Definieren Sie die Anforderungen an Qualitätszertifizierungen. Schreibt Ihre Branche spezifische Zertifizierungen wie ISO 9001 oder IATF 16949 vor? Eliminieren Sie Lieferanten, die die erforderlichen Unterlagen nicht vorlegen können, bevor Sie Zeit in detaillierte Gespräche investieren.

Dieser systematische Ansatz stellt sicher, dass Sie alle kritischen Faktoren durchdacht haben, bevor Sie sich an Lieferanten wenden. Gleichzeitig liefert er die detaillierten Spezifikationen, die Partner benötigen, um präzise Angebote und realistische Zeitpläne abzugeben.

Bewertung von Werkzeugbau-Partnern

Nachdem Ihre Projektanforderungen dokumentiert sind, können Sie potenzielle Lieferanten bewerten. Doch was unterscheidet ausreichende Anbieter von echten Fertigungspartnern? Gehen Sie über den Preis pro Teil hinaus und bewerten Sie diese wesentlichen Kompetenzen:

Technisches Know-how ist wichtiger, als Sie vielleicht vermuten. Die besten Stanzlieferanten sind echte Partner, die technische Unterstützung leisten und nicht nur über Fertigungskapazitäten verfügen. Ihre frühzeitige Einbindung in Design-for-Manufacturability-(DFM-)Prüfungen kann zu erheblichen Kosteneinsparungen und robusteren Bauteilentwürfen führen. Fragen Sie potenzielle Partner nach ihren technischen Ressourcen und ob sie bei der Optimierung Ihres Designs vor Beginn der Werkzeugherstellung mitwirken.

Qualitätsmanagementsysteme bieten Sicherheit. Wie branchenübliche Leitfäden hervorheben: „Ein robustes Qualitätsmanagementsystem (QMS) ist unverzichtbar. Es bildet die Grundlage dafür, konsistente, zuverlässige Teile zu erhalten, die Ihren Spezifikationen entsprechen.“ Zertifizierungen wie ISO 9001 stellen eine externe, dritte Validierung des Engagements des Lieferanten für qualitätssichere Prozesse dar.

Schnelle Prototypenerstellung beschleunigt die Entwicklung. Die Fähigkeit, Prototyp-Teile rasch – manchmal innerhalb weniger Tage statt Wochen – herzustellen, ermöglicht es Ihnen, Ihre Konstruktionen zu validieren, bevor Sie sich für die Serienwerkzeugherstellung entscheiden. Gemäß fertigungsexperten , ist das Prototyping „die entscheidende Testphase, in der Ideen geformt, verfeinert und für die Fertigung sowie den Markterfolg validiert werden.“ Partner mit schnellen Prototyping-Kapazitäten unterstützen Sie dabei, Probleme frühzeitig zu erkennen, solange Änderungen noch kostengünstig sind.

Die Quote der Erstzulassungen zeigt die Reife des Prozesses. Bei der Bewertung von Lieferanten sollten Sie nach deren Quote der Erstzulassungen bei vergleichbaren Projekten fragen. Eine Erstzulassungsquote von beispielsweise 93 % deutet auf robuste Prozesse hin, die konsistent Teile liefern, die den Spezifikationen entsprechen – ohne wiederholte Iterationen. Diese Kennzahl wirkt sich unmittelbar auf Ihren Zeitplan und die Gesamtkosten des Projekts aus.

Das Verständnis des Zwecks von Umgehungskerben (Bypass-Notches) in Stanzwerkzeugen und ähnliche technische Details unterscheidet sachkundige Lieferanten von reinen Auftragsabwicklern. Partner, die diese Feinheiten erläutern können, weisen die erforderliche Expertise nach, um Probleme zu diagnostizieren und Ihre Produktion zu optimieren.

Design-to-Production-Kapazitäten optimieren Ihre Lieferkette. Lieferanten, die umfassende Dienstleistungen anbieten – von der ersten Werkzeugkonstruktion bis zur Serienfertigung in hohen Stückzahlen – eliminieren Koordinationsprobleme. Die Zusammenarbeit mit einem einzigen Partner wie Shaoyis Team für Werkzeugkonstruktion und -fertigung das den gesamten Prozess steuert, reduziert Übergabefehler und Verantwortungslücken.

Berücksichtigen Sie zudem Kapazität und Skalierbarkeit. Kann der Lieferant Ihre aktuellen Volumenanforderungen erfüllen und gleichzeitig ein zukünftiges Wachstum bewältigen? Partner, die Lagerverwaltungsprogramme und flexible Terminplanung anbieten, unterstützen Sie dabei, den Produktionsfluss aufrechtzuerhalten, ohne übermäßige Lagerbestände zu halten.

Der ideale Verbundwerkzeug-Partner vereint präzise Werkzeugbau-Kompetenz mit technischer Unterstützung, schneller Prototypenfertigung sowie nachgewiesenen Qualitätsmanagementsystemen – und verwandelt Ihre Spezifikationen in serienreife Teile, die bereits beim ersten Durchlauf sämtliche Anforderungen erfüllen.

Der Auswahlprozess reduziert sich letztlich darauf, einen Lieferanten zu finden, dessen Fähigkeiten Ihren spezifischen Anforderungen entsprechen. Ein Prog-Die-Projekt mit einfacher Geometrie und moderaten Stückzahlen erfordert nicht denselben Partner wie ein komplexes Werkzeug- und Stanzprogramm für Automobil-OEMs. Passen Sie die Stärken des Partners an die Projektanforderungen an, überprüfen Sie seine Erfolgsbilanz bei vergleichbaren Anwendungen und etablieren Sie klare Kommunikationswege, bevor Sie eine verbindliche Entscheidung treffen.

Ob Sie zum ersten Mal Verbundstanzwerkzeuge (Compound Dies) in Erwägung ziehen oder ein bestehendes Stanzprogramm optimieren – die Grundsätze bleiben dieselben: Definieren Sie Ihre Anforderungen gründlich, bewerten Sie die Fähigkeiten systematisch und wählen Sie Partner aus, die sowohl technische Kompetenz als auch Engagement für Ihren Erfolg unter Beweis stellen. Die Präzisionsvorteile, die Verbundstanzwerkzeuge bieten, entfalten sich erst dann vollständig, wenn sämtliche Elemente – von der Werkzeugkonstruktion über die Fertigung bis hin zur Wartung – Ihren Qualitätszielen entsprechen.

Häufig gestellte Fragen zu Verbundstanzwerkzeugen (Compound Dies)

1. Was ist der Unterschied zwischen einer Verbundstanzmatrize und einer Kombinationsstanzmatrize?

Verbundstanzmatrizen führen ausschließlich Schneidoperationen – Ausschneiden (Blanking) und Stanzen (Piercing) – gleichzeitig in einem einzigen Presshub durch. Kombinationsstanzmatrizen hingegen führen sowohl Schneid- als auch Umformoperationen gemeinsam aus. Das bedeutet, dass Verbundstanzmatrizen sich besonders gut für die Herstellung flacher Teile mit hervorragender Konzentrizität und Ebenheit eignen, während Kombinationsstanzmatrizen Teile erzeugen können, die neben dem Schneiden auch Biegungen oder andere Umformungen erfordern. Für Anwendungen mit engen Lagegenauigkeitsanforderungen zwischen Bohrungen und Kanten, bei denen keine Umformung erforderlich ist, bieten Verbundstanzmatrizen eine Präzision, die Kombinationsstanzmatrizen nicht erreichen können.

2. Was ist der Unterschied zwischen Verbundstanzmatrizen und fortschreitendem Stanzverfahren?

Verbundwerkzeuge führen alle Schneidoperationen gleichzeitig in einem Hub an einer einzigen Station aus und erzeugen fertige Teile mit außergewöhnlicher Konzentrizität und Ebenheit. Fortschreitende Werkzeuge transportieren das Material schrittweise durch mehrere Stationen, wobei bei jedem Hub unterschiedliche Operationen ausgeführt werden. Während fortschreitende Werkzeuge für hochvolumige, komplexe Teile geeignet sind, die Umformoperationen erfordern, bieten Verbundwerkzeuge eine überlegene Präzision für einfachere, flache Geometrien bei niedrigeren Werkzeugkosten. IATF-16949-zertifizierte Lieferanten wie Shaoyi optimieren beide Verfahren mithilfe von CAE-Simulationen, um fehlerfreie Ergebnisse zu erzielen.

3. Für welche Arten von Teilen eignet sich das Stanzverfahren mit Verbundwerkzeugen am besten?

Verbundwerkzeuge eignen sich am besten für flache Bauteile, bei denen das Ausschneiden mit innerem Stanzen erforderlich ist – beispielsweise Unterlegscheiben, Distanzscheiben, elektrische Kontakte, Dichtungen und Präzisionsringe mit einem Durchmesser von bis zu etwa 15 cm. Bauteile, die enge Konzentrizitätstoleranzen (±0,025 mm) zwischen Bohrungen und Außenkonturen erfordern, sind ideale Kandidaten. Komponenten, die jedoch Biegevorgänge, Tiefziehen oder komplexe mehrstufige Umformungen benötigen, sind dagegen nicht geeignet und sollten stattdessen mittels Progressiv- oder Transferwerkzeugen gefertigt werden.

4. Wie pflege ich Verbundwerkzeuge für eine optimale Leistung?

Erstellen Sie Schärfpläne basierend auf der Anzahl der Schnitte statt auf Kalenderzeit – typischerweise alle 50.000 bis 100.000 Schnitte für Kohlenstoffstahl. Regelmäßige Inspektionen sollten den Zustand der Schneidkante, die Überprüfung der Freifläche, die Ausrichtungskomponenten, die Federkraft und die Schmierung umfassen. Achten Sie auf Warnsignale wie Gratbildung, Maßabweichungen und erhöhten Schnittwiderstand. Moderne Flachschleifmaschinen können das Schärfen von Werkzeugen in 3–4 Stunden abschließen, wodurch die Stillstandszeiten minimiert und die Lebensdauer der Werkzeuge erheblich verlängert werden.

5. Welche Materialien eignen sich am besten für Verbundwerkzeuge?

Kohlenstoffstähle bieten eine ausgezeichnete Verträglichkeit mit vorhersehbarem Schneidverhalten. Messing- und Kupferlegierungen eignen sich ideal für elektrische Komponenten und ermöglichen enge Toleranzen bei sauberem Schneiden. Für Edelstähle sind robuste Werkzeuge mit größeren Spielmaßen erforderlich, da es durch Kaltverfestigung zu einer erhöhten Werkstoffhärte kommt. Aluminium erfordert spezifische Spielmaße, um das Aufschweißen (Galling) zu verhindern. Die Materialdicke liegt typischerweise zwischen 0,005 und 0,250 Zoll; die Spielmaße werden als Prozentsatz der Ausgangsdicke berechnet und berücksichtigen dabei die Härte und Duktilität des Materials.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —