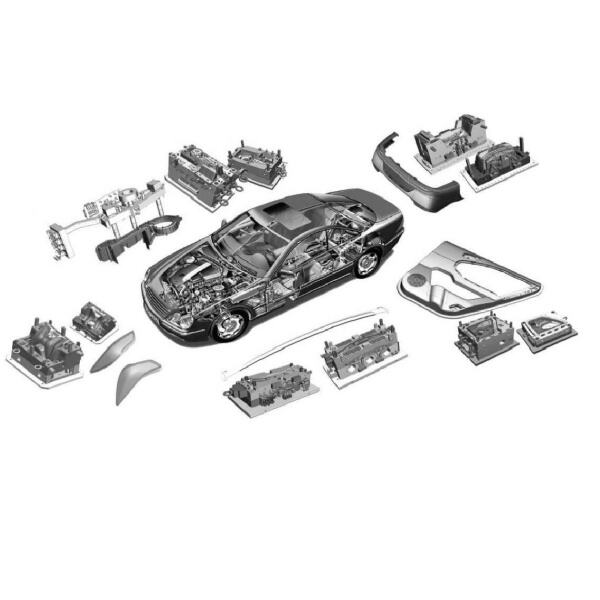

Plastiktrykformer bruges til at producere en bred vifte af bilkomponenter. For eksempel instrumentbrædder – eller panelerne foran en køber, der indeholder tachometer og andre kontroller. De producerer også motorkomponenter, som er afgørende for bilens ydelse; og eksterne dele, såsom bumpers og spænd. De er katalysatorer, lavet af høj kvalitet materialer for at kunne klare høj trykstyrke og varme. Dette har en væsentlig rolle at spille, da processen forbundet med produktionen af alle disse dele kræver, at formene kan klare meget stor trykstyrke. De nøjagtige trykfremstillingsformer, der bruges i produktionen, bestemmer at formning af bilkomponenter alle de fremstillede dele har præcise dimensioner og ensartethed, hvilket ofte er ekstremt vigtigt. Biltillægger skal have evnen til at bygge biler, der vil være sikre og pålidelige. Når hver komponent passer perfekt sammen, er resultatet en godt fungerende bil med langsigtede ydelser.

Således bruger fabrikken specielle teknikker for at kontrollere denne proces for at skabe fremragende bilkomponenter. Dette stansede autodele er måden, hvorpå arbejderne skal kontrollere, hvordan plasten bliver hældt ind i formerne. At bruge den korrekte mængde plast og injicere den med den rigtige hastighed og ved en defineret trykstyrke er afgørende. Hvis disse faktorer ikke blev kontrolleret godt nok, kan dele være mindre end ideale. At fokusere på disse detaljer hjælper med at garantere, at det endelige delværk lykkes ved at bruge høj kvalitet og ved at opfylde hver eneste enkelt krav, som bilfabrikanterne stiller. Og sådan en opmærksomhed på detaljerne er, hvad der sikrer, at biler virker og er vejevejne. Der er mange grunde til, hvorfor plastformer bruges i bilproduktion for både producenter og forbrugere. Den primære fordel er, at plastdele normalt er lettere i forhold til metalkomponenter. Den lette vægt af disse sammensatte materialer gør det muligt at have brændstofsparende og miljøvenlige køretøjer, der forbruger lave mængder brændstof.

Den anden fordel ved plastkomponenter er, at de i reglen er billigere at producere end deres metaltilsvare. Dette reducerer den totale bygningskost for en bil og gør den formning af automobilkomponenter mere tilgængelig for kunder. Desuden kan plastkomponenter tilpasses til forskellige former og størrelser. Denne fleksibilitet gør det muligt for bilfabrikanter at udvikle unikke design, der passer til flere modeller og køretøjs typer.

Formeliv, samt antallet af dele, der skal produceres, har også en betydelig indvirkning på, hvordan designerne må tilgangs dem. Producenter kan designe former, der sparer penge og tid ved at skabe effektive design, når disse automotive stansdel faktorer tages i betragtning. At sikre, at formerne producerer gode dele i årevis fremover, er afgørende for bilproduktionen.

Værktøjerne lader designerne se komponenterne før de automotive metalstansdele laves endog, undgående fejl og tidsforsinkelser som skyldes faktiske montørfejl. Yderligere forbedringer stammer fra de nyeste, stærkere højydelsesmaterialer, der kan klare ekstreme vilkår såsom høj varme eller tung indvirkning. Oven i alt er der allerede ny teknologi undervejs i form af hurtigere, lavere produktionsprocesser. Dette gør det muligt at fremstille disse komponenter mere effektivt og i overensstemmelse med behovet for nye køretøjer.

Vores virksomhed, som omfatter mere end 10.000 kvadratmeter og specialiserer sig i produktion af metaldele til over 30 automarke, har mere end 15 års erfaring inden for branchen. De produkter, vi fremstiller, oprettes med de mest avancerede teknikker, såsom CNC-maskinbearbejdning og formgøremål. Vores stramme kvalitetskontroller sikrer konsekvens i mål og former samt i ydeevne. Alt sammen skaber tillid og tilfredshed blandt vores kunder.

Over 90% af de produkter, vi fremstiller, er beregnet til automobilindustrien. Vi tilbyder højkvalitetskomponenter, der er egnet til en bred vifte af køretøjer, herunder personbiler, golfvogne, erhvervsfartøjer samt motorcykler, lastbiler og traktorer. Vores brede vifte af produkter er et vidnesbyrd om vores evne til at opfylde alle krav på bilmarkedet. Vi har også den ære at være den førende leverandør af suspensionsystemer til Volkswagen i Kina, hvilket viser vores kapacitet til at levere pålidelige og revolutionære løsninger til de førende automarkevarer. Vores langtidsindustriforekomst gør det muligt for vores produkter ikke kun at opfylde, men også overstige kundens forventninger med hensyn til ydelse og kvalitet.

Vi er meget stolte af vores engagerede forsknings- og udviklingsafdeling, hvor hver ingeniør har mere end 10 år erfaring inden for automobilbranchen. Denne erfaring gør os i stand til at genkende den unikke natur og karakteristika ved de forskellige materialer, hvilket giver os mulighed for at tilpasse løsninger til vores kunder. Vi tilbyder professionel CAE-analyse, produktudvikling og teknisk support, samt detaljerede DFM-rapporter for at sikre, at hvert element i designet er optimeret og klar til produktion. Vi er dedikeret til innovation og leverer højkvalitets metalkomponenter, der opfylder kundenes nøjagtige krav.

Vi er meget stolte af at have modtaget vores IATF-certifikat 16949, hvilket er en bekræftelse på de høje kvalitetsstandarder, vi stræber efter at opnå inden for automobilindustrien. Vores kvalitetsafdeling har færdigheder inden for fem centrale kvalitetsværktøjer, som omfatter Statistisk Proceskontrol (SPC), Analyse af Målesystemer (MSA), Analyse af Fejltilstande og Effekter (FMEA), Avanceret Produktkvalitetsplanlægning og Godkendelsesproces for Produktionselementer. Desuden har vores kvalitetspersonale gennemgået omfattende Six Sigma-uddannelse, hvilket sikrer, at vi følger de højeste standarder for produktkvalitet. Vores omfattende tilgang til kvalitetsledelse sikrer, at hvert eneste produkt, vi sælger, ikke kun opfylder, men ofte overstiger industrienes forventninger, hvilket giver vores kunder fuld tillid og tilfredshed med vores produkter.