Stansprocessen i tillverkning: Från råplåt till färdig del

Vad är stansningsprocessen inom tillverkning?

Har du någonsin undrat hur tillverkare producerar tusentals identiska metallkomponenter med imponerande hastighet och precision? Svaret ligger i en av tillverkningens mest grundläggande processer. Men vad är egentligen stansning?

Stansning, även kallad pressning, är en kallformningsprocess för metallbearbetning som omvandlar platt plåt till specifika former med hjälp av stansverktyg och stanspressar. Till skillnad från maskinbearbetningsoperationer, där material avlägsnas, omformas metallen vid stansning genom kontrollerad deformation – vilket gör processen snabbare, mer effektiv och idealisk för högvolymproduktion.

Betydelsen av stansning sträcker sig längre än en enskild åtgärd. Denna process kan omfatta en enda operation eller en noggrant samordnad serie operationer – böjning, perforering, prägling och mer – som alla samverkar för att skapa komplexa komponenter. Att förstå denna skillnad är viktigt, eftersom den direkt påverkar hur tillverkare går tillväga vid delkonstruktion, investeringar i verktyg och produktionsplanering.

Från platt plåt till färdig del

Tänk dig att mata ett enkelt metallblad in i en press och, inom sekunder, se det komma ut som en exakt formad bilmontering eller elektronisk kontakt. Det är stansningsprocessen i verket.

Så här fungerar det: ett platt metallblankett matas in i pressen, där specialbyggda stansverktyg – i princip verktygslinor av härdad stål – utövar enorm kraft. Övre stansen sjunker ner mot undre stansen med metallen mellan dem. Detta tryck, kombinerat med stansverktygets geometri, tvingar metallen att flöda och permanent anta den önskade formen.

Definitionen av stansade delar omfattar allt från enkla, platta brickor till komplexa tredimensionella komponenter med flera böjningar och funktioner. Vad som gör denna omformning anmärkningsvärd är att inget material tas bort under processen. Metallen omformas helt enkelt, vilket bevarar dess strukturella integritet samtidigt som den antar nya former.

Fördelarna med kallformning förklarade

Varför spelar det så stor roll att stansning sker vid rumstemperatur? Kallformning erbjuder flera avgörande fördelar jämfört med varmformningsprocesser:

- Överlägsen ytkvalitet – Delarna blir glatta utan oxidation eller skala som värme orsakar

- Tajtare toleranser – Ingen termisk utvidgning att ta hänsyn till, vilket innebär mer exakta mått

- Fördelar med arbetshärdning – Omformningsprocessen stärker faktiskt vissa metaller

- Energieffektivitet – Ingen ugn eller uppvärmningsutrustning krävs

Fysiken bakom kallformning bygger på plastisk deformation—att trycka metall förbi dess elastiska gräns så att den permanent antar stämpelns form. När tryck och stämpelns geometri samverkar korrekt flödar metallen förutsägbart, vilket skapar konsekventa delar cykel efter cykel. Detta skiljer stämpning från subtraktiva metoder som CNC-bearbetning, där material avlägsnas för att uppnå den slutgiltiga formen.

Varför dominerar stämpning högvolymsproduktion?

Vad är en stämpningsoperations största styrka? Hastighet och återkombarhet. Moderna stämpningspressar kan producera hundratals delar per minut, var och en nästan identisk med den föregående. När stämpelverktygen är tillverkade och processen är optimerad uppnår tillverkare en anmärkningsvärd konsekvens—ibland med toleranser inom några tusendels tum.

Ekonomiken blir övertygande i större skala. Även om verktygstillverkning innebär en betydande första investering sjunker kostnaden per del dramatiskt när volymen ökar. Det är därför som branscher som bilindustrin – där Henry Ford berömvärdt införde stansning när die-smide inte kunde hålla jämna steg med efterfrågan – är så starkt beroende av denna process.

Oavsett om du tillverkar enkla fästen eller komplexa karosseridelar ger stansningsprocessen den kombination av hastighet, precision och kostnadseffektivitet som modern tillverkning kräver.

Kärnoperationer och tekniker inom stansning förklarade

Nu när du förstår vad stansning är ska vi utforska de specifika operationerna som gör hela processen möjlig. Varje metalloperation inom stansningsprocessen har ett tydligt syfte – och att veta när man ska använda vilken operation som helst kan göra skillnaden mellan en effektiv produktionskörning och kostsamma misstag.

Tänk på dessa operationer som ditt stansningsverktygsfack vissa skär, vissa formar, vissa lägger till detaljer. Behärsk dem, och du kommer att förstå hur komplexa delar sammanfogas från enkla plåtbitar.

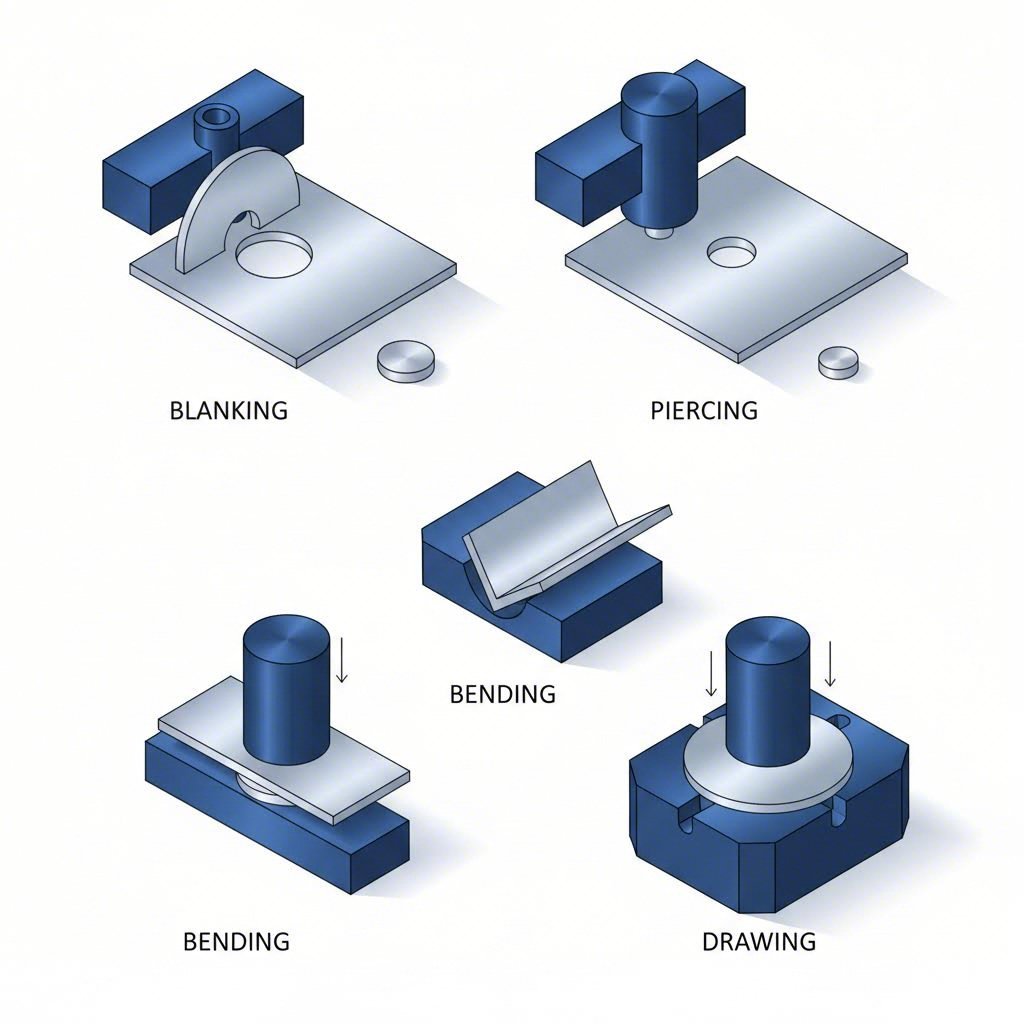

Blanknings- och stickoperationsprocesser

Dessa två processer förväxlas ofta eftersom båda innebär skärning – men skillnaden är av stor betydelse för din produktionsplanering.

Blankning skär ut en platt form från plåt där den utskurna biten blir din färdiga del (eller vidarebefordras till ytterligare bearbetning). När du blankar plåt för brickor, kugghjulsblanketter eller dekorativa komponenter blir den omgivande plåten skrot. Enligt Fox Valley Stamping används blankning ofta inom bilindustrin, luft- och rymdfarten samt elektronikindustrin för tillverkning av skivor, kugghjul och dekorativa element.

Bohoring (även kallad stickning) gör tvärtom – den skapar hål eller utskärningar i ditt arbetsstycke. Här är det utstuckna materialet skrot, medan den återstående plåten är din produkt. Du finner stickning användas omfattande för:

- Ventilationshål i höljen

- Fästpunkter för fogmedel i bygglister

- Elektriska avbrott i kontrollpaneler

- Komplexa hålmönster i HVAC-komponenter

Den avgörande skillnaden? Vid blankning behåller du det som faller ut. Vid genomstansning behåller du det som återstår. Enkelt nog, men att göra fel vid design av stansverktyg leder till kostsamma omändringar av verktygen.

Grundläggande om böjning och formsättning

När din komponent kräver vinklar eller kurvor – snarare än bara platta profiler – kommer böjnings- och formningsoperationer in i bilden.

Böjning deformerar plåt längs en rak axel med hjälp av en stanspress och ett stansverktyg. En kolvmassa utövar extrem kraft på blanken, vilket skapar V-formade, U-formade eller anpassade vinkelkonfigurationer. Vanliga böjda komponenter inkluderar fästen, chassikomponenter och höljen som används inom elektronik, hushållsapparater och fordonsindustrin.

Flera varianter av böjning finns:

- Luftbuktning – Stansverktyget får inte full kontakt med plåten, vilket möjliggör justering av vinkeln genom styrning av luftspalten. Lägre tonnage krävs, men striktare toleranser är svårare att uppnå.

- Bottenpressning – Starkt tryck pressar plåten ner i en passande V-formad stans, vilket ger permanenta, exakta böjningar med utmärkt återupprepningsbarhet.

- Kantning – Böjer kanterna i 90 grader runt borrade hål och skapar släta kanter istället för skarpa kanter.

Formning omformar metall utan att skära den – vilket skapar grunt liggande funktioner som ribbor, förstyvningar eller dekorativa lister. Till skillnad från dragning (som vi behandlar nästa avsnitt) skapar omformning inte någon betydande djupprofil. Tänk på det som att lägga till ytfunktioner snarare än att skapa tredimensionella behållare.

Dragning och djupdragningstekniker

Här är det som metallpressning verkligen blir imponerande. Vid dragningsoperationer dras platt plåt in i tredimensionella former med betydande djup.

Vid standard ritar , tvingar en punsch plåten ner i en stanshålighet, vilket sträcker och får materialet att flöda så att det följer stansens tvärsnitt. Denna teknik används för att tillverka tunnväggiga komponenter, karosserideler till bilar, köksdiskar och höljen till elektronik.

Djupdragning går ett steg längre – skapar delar där djupet överstiger diametern. Föreställ dig tillverkning av en dryckesburk eller cylindrisk höljdär höjd-till-bredd-förhållandet når 2:1 eller till och med 3:1. Detta kräver specialanpassade stansverktyg för dragning, noggrann materialval och ofta flera dragsteg för att förhindra rivning.

När bör du välja dragning framför formning?

- Användning djupdragning när delar kräver betydande djup (koppar, lådor, cylindriska höljen)

- Användning formning för att lägga till grunt utformade funktioner som flänsar, ribbor eller präglade detaljer

Denna skillnad påverkar direkt verktygskomplexiteten, pressens kraftkrav och produktionskostnaderna – så att göra rätt val redan under designfasen sparar betydande problem senare.

Prägling och myntning för fina detaljer

När dina delar kräver upphöjda mönster, logotyper, text eller extremt precisa funktioner används stämplar och präglingsverktyg genom prägling och myntningsoperationer.

Gravering stansar en enda sida av arbetsstycket och skapar utstående eller intryckta mönster. Metallen deformeras för att skapa tredimensionella effekter – skyltar, varumärkeselement, strukturella förstärkningar eller dekorativa mönster. Aluminium fungerar särskilt bra för prägling tack vare sin utmärkta duktilitet.

Myntning använder högt tryck från båda sidor samtidigt med två matchade stansverktyg. Denna kallformningsteknik ger exceptionellt fina detaljer med minimal materialförskjutning – tänk mynt, precisionssammanbindningar eller komponenter till medicintekniska apparater som kräver strikta toleranser .

Den avgörande skillnaden mellan dessa processer är:

- Gravering – Ensidigt tryck, skapar utstående/intryckta mönster, måttlig precision

- Myntningsstål eller andra metaller – Tvåsidigt tryck, ger extremt fina detaljer, ytor som motstår slag och slitage

Prägling kräver vanligtvis trympressar med högre tonnage, men ger överlägsen ytkvalitet och dimensionsnoggrannhet—vilket gör den idealisk för precisionskomponenter inom elektronik, medicintekniska apparater och konsumentprodukter.

Jämförelseguide för stansningsoperationer

Valet av rätt operation beror på dina delkrav, material och produktionsmål. Den här jämförelsetabellen hjälper dig att matcha operationer med tillämpningar:

| Operationsnamn | Beskrivning | Typiska Tillämpningar | Materialtjocklek, intervall |

|---|---|---|---|

| Blankning | Skär ut platta former från plåt; det utskurna blir delen | Washers, skivor, växlar, dekorativa komponenter | 0,005" – 0,250" |

| Piercing/stansning | Skapar hål eller utskärningar; återstående plåt är delen | Ventilationshål, fästpunkter, elektriska utskärningar | 0,005" – 0,188" |

| Böjning | Deformerar metall längs en rak axel för att skapa vinklar | Konsoler, chassin, höljen, ramverk | 0,010" – 0,375" |

| Formning | Omformar metall utan att skära; lägger till grunt utformade detaljer | Dekorativa kantlistar, förstyvade paneler, ribbor | 0,010" – 0,250" |

| Ritar | Drar metall in i tredimensionella former med djup | Bilkarosseripaneler, diskbänkar, elektronikhöljen | 0,015" – 0,125" |

| Djupdragning | Skapar delar där djupet överstiger diametern (förhållande 2:1 eller större) | Burkar, cylindriska höljen, koppar, rör | 0,010" – 0,100" |

| Gravering | Ensidig stansning för upphöjda/sänkta mönster | Namnplåtar, varumärkesmarkering, strukturella präglingar | 0,010" – 0,125" |

| Myntning | Högtrycks tvåsidig stansning för fina detaljer | Kontaktkopplingar, precisionsbrickor, dekorativa delar | 0,005" – 0,062" |

Att förstå dessa kärnoperationer utgör grunden för att bedöma mer komplexa stansningsmetoder. Men hur kombinerar tillverkare effektivt dessa operationer för högvolymsproduktion? Där kommer olika typer av stansverktyg in i bilden – var och en erbjuder specifika fördelar beroende på delens komplexitet och produktionskrav.

Progressiv stansning vs. transportstansning vs. kombinerad stansning

Du behärskar dina stansningsoperationer – blankning, borrning, böjning, djupdragning. Men här är frågan som skiljer effektiv produktion från kostsamma försök och misstag: vilken typ av stansverktyg bör du använda för att kombinera dessa operationer?

Svaret beror på din dels komplexitet, produktionsvolym och budget. Låt oss gå igenom de tre huvudsakliga metoderna för stansning så att du kan fatta välgrundade beslut för ditt nästa projekt.

Progressiv stansning för kontinuerlig produktion

Föreställ dig ett enda metallband som matas in i en press och kommer ut som färdiga delar – hundratals per minut – utan att någonsin hanteras mellan operationerna. Det är just detta som progressiv stansning innebär.

Progressiva stansverktyg består av flera stationer anordnade i serie, där varje station utför en specifik operation medan metallbandet förs fram genom pressen. Bandet förblir sammanhängande under hela processen; varje slag från pressen flyttar det ett steg framåt till nästa station samtidigt som operationer utförs på alla stationer. Enligt Durex Inc. möjliggör denna uppställning hög effektivitet och säkerställer enhetlighet för alla tillverkade komponenter.

Här är vad som gör progressiva stansverktyg exceptionella för högvolymsproduktion :

- Hastighet – Flera operationer sker samtidigt vid varje pressslag

- Konsekvens – Delarna förblir i registrering under hela processen, vilket säkerställer strikta toleranser

- Automationvänliga – Minimal hantering av delar mellan operationer minskar arbetskostnaderna

- Skalierbarhet – När de väl är igång kan dessa stansverktyg producera miljontals identiska delar

Kompromissen? Progressiva stansverktyg kräver högre initiala kostnader för konstruktion och verktygstillverkning. Deras komplexa struktur kräver noggrann planering och precisionskonstruktion. Enligt Larson Tool minskar dock kostnaden per del kraftigt vid stora produktionsomfattningar – vilket gör detta alternativ mycket kostnadseffektivt för långsiktiga projekt.

Bästa tillämpningarna inkluderar bilbracket och fästen, elektroniska kontakter samt alla små till medelstora delar som tillverkas i kvantiteter på över 50 000 enheter.

Överföringsstansverktygssystem för komplexa geometrier

Vad händer när din del är för stor för att förbli ansluten till ett band – eller kräver operationer som progressiva stansverktyg helt enkelt inte kan hantera? Då kommer överföringsstansverktygen till undsättning.

Till skillnad från progressiva system, där delar förblir fästa vid bandet, använder överföringsstanser mekaniska överföringssystem för att flytta enskilda arbetsstycken mellan stationer. Varje station utför sin avsedda operation och överför sedan delen till nästa station för vidare bearbetning.

Denna oberoende ställning ger betydande fördelar för stanspressar som hanterar komplexa monteringsdelar:

- Större delkapacitet – Ingen storleksbegränsning på grund av bandbreddsbegränsningar

- Komplexa 3D-geometrier – Delar kan vändas, roteras eller ompositioneras mellan stationer

- Integration av djupdragning – Flera dragoperationer med ompositionering mellan steg

- Montageoperationer – Vissa överföringssystem inkluderar svetsning, fogning eller insättning

Överföringsstansar innebär högre verktygs- och installationskostnader på grund av sina sofistikerade överföringsmekanismer. De är bäst lämpade för medelstora till stora produktionsomfattningar där deras mångsidighet och förmåga att hantera komplexa delar motiverar investeringen. Branscher som luft- och rymdfart samt tung industri är kraftigt beroende av denna stansningsteknik för tillverkning av stora strukturella komponenter.

De kontrollerade överföringsprocesserna säkerställer hög noggrannhet, vilket garanterar att varje komponent uppfyller strikta kvalitetskrav – något som är avgörande vid tillverkning av säkerhetskritiska delar.

Sammanstansar för samtidiga operationer

Ibland är enklare bättre. Sammanstansar utför flera operationer – vanligtvis skärande och punkterande – i ett enda tryckstreck.

Istället for att flytta genom sekventiella stationer genomgår arbetsstycket alla operationer samtidigt. Verktygsdesignen kombinerar skärande och formande element så att en tryckstöt slutför delen. Denna integration minskar kraftigt produktionstiden och förbättrar produktiviteten genom att eliminera flera hanteringssteg.

Sammansatta verktyg är särskilt lämpliga i följande scenarier:

- Platta delar med inre funktioner – Skivor med centrumhål, bromsskivor med monteringsutskärningar

- Produktion i lägre volymer – När investering i ett progressivt verktyg inte är motiverad

- Enklare geometrier – Delar utan komplexa böjningar eller djupa drag

- Projekt med snabb leveranstid – Snabbare verktygsdesign och byggtider

Metallstanspressar som kör sammansatta stansverktyg producerar vanligtvis delar med utmärkt kvalitet på kanterna och god koncentricitet, eftersom alla operationer sker i en enda justerad slagcykel. Den enklare verktygsstrukturen innebär också mindre underhåll – regelbunden inspektion av skärande och punkterande komponenter säkerställer fortsatt noggrannhet och lång livslängd.

Begränsningen? Sammansatta stansverktyg är inte lämpliga för komplexa 3D-delar eller extremt höga volymer, där progressiva stansverktyg skulle ge bättre kostnad per del.

Anpassa stansverktygstypen till produktionskraven

Att välja rätt stansverktygstyp handlar inte bara om delens geometri – det handlar om att balansera den initiala investeringen mot de långsiktiga produktionskostnaderna. Använd denna beslutsram för att vägleda ditt val:

| Kriterier | Progressiv stänkform | Transportsvensk | Sammansatt matris |

|---|---|---|---|

| Komplexitet hos delen | Medium till hög (flera funktioner) | Hög (stora, 3D, flerstegsdragningar) | Låg till medium (platta med utskärningar) |

| Egnighet för produktionsskvantum | Hög volym (50 000+ delar) | Medium till hög volym (10 000+) | Låg till medium volym (1 000–50 000) |

| Verktygskostnad | Hög (komplex design med flera stationer) | Högst (överföringsmekanismer + stansverktyg) | Lägst (enklare design med en enda station) |

| Cykeltid | Snabbast (alla stationer arbetar per slag) | Måttlig (överföringstid mellan stationer) | Snabb (slutförande av ett enda slag) |

| Bästa användningsområden | Små kopplingselement, bygglister, klämmor, elektroniska komponenter | Stora paneler, djupt dragna höljen, luft- och rymdfartsstrukturer | Underläppar, enkla bygglister, platta komponenter med hål |

När du utvärderar stansmaskiner för ditt projekt bör du ta hänsyn till följande praktiska riktlinjer:

- Välj progressiva stansverktyg när du behöver hög hastighet, stor volym och kan amortera verktygskostnaderna över stora produktionsomfattningar

- Välj transportstansverktyg när delens storlek eller komplexitet överskrider begränsningarna för bandbaserad bearbetning, eller när flera djupdragsteg krävs

- Välj sammansatta stansverktyg när verktygsbudgeten är begränsad, volymerna är måttliga och delarna förblir relativt enkla

Valet av stansverktygstyp påverkar också dina krav på utrustning. Progressiva och sammansatta stansverktyg används vanligtvis på standardstanspressar, medan transportstansverktygssystem kräver specialiserade pressar med integrerade transportmekanismer – vilket ökar kapitalutgifterna för utrustning.

Att förstå dessa skillnader hjälper dig att kommunicera effektivt med dina stanspartners och fatta välgrundade beslut om investeringar i verktyg. Men valet av stansverktyg är bara en del av ekvationen – själva pressen spelar en lika avgörande roll för att uppnå kvalitetsresultat.

Stanstyp och urvalskriterier för stanspressar

Så du har valt rätt typ av stansverktyg för din komponent – men hur är det med pressen själv? Den metallstansningspress du väljer avgör hur snabbt du kan köra, hur stor kraft du kan tillämpa och hur exakt du kan styra formningsprocessen.

Tänk på det så här: ditt stansverktyg är receptet, men pressen är ugnen. Även det bästa receptet misslyckas med fel utrustning. Låt oss undersöka de tre huvudsakliga presstyperna och hur du anpassar dem till dina produktionskrav.

Mekanisk press – hastighet och effektivitet

När produktionshastighet är din prioritet levererar mekaniska pressar. Dessa maskiner använder en svänghjul för att lagra rotationsenergi, som frigörs via en vevaxel eller excentriskt tandhjulsutväxling för att driva ned rammen med enorm kraft.

Detta är vad som gör en mekanisk metallstansningsmaskin till arbetshästen i högvolymsproduktion:

- Slagfrekvenser – Kan utföra 20 till över 1 500 slag per minut beroende på storlek och konfiguration

- Fast slaglängd – Rammen färdas en förbestämd sträcka vid varje cykel, vilket säkerställer konsekvens

- Tonnagebalans – Vanligtvis 20 till 6 000+ ton, där de flesta produktionspressar ligger mellan 100–1 500 ton

- Energieffektivitet vid hög hastighet – Svänghjulets rörelsemängd minskar energiförbrukningen under kontinuerlig drift

Enligt San Giacomo-pressar , mekaniska pressar utför sin stansningsåtgärd genom energi som lagrats i och släpps ut från svänghjulet – vilket gör dem bättre lämpade för produktion i större volymer där konsekvent cykling är viktigare än variabel kraftkontroll.

Kompromissen? Mekaniska pressar levererar maximal kraft endast vid en specifik punkt i slaget (nedersta dödläge). Detta begränsar flexibiliteten vid arbete med operationer som kräver konstant tryck under hela omformningsprocessen. De är idealiska för blankning, stickning och grunda omformningar – men har svårt med djupdragningstillämpningar.

Fördelar med hydraulisk kraftkontroll för pressar

Vad händer om dina delar kräver konstant tryck under hela slaget? Eller om du arbetar med högfasthetsmaterial som kräver exakt kraftstyrning? Hydrauliska pressar löser dessa utmaningar.

I stället for mekaniska kopplingar använder hydrauliska pressar cylindrar fyllda med tryckfluid för att generera kraft. Denna grundläggande skillnad skapar flera unika fördelar för en stålpressmaskin som hanterar krävande applikationer:

- Full tonnage var som helst i slaget – Till skillnad från mekaniska pressar levererar hydrauliska pressar maximal kraft vid vilken punkt som helst under ramens rörelse

- Variabel hastighetsreglering – Operatörer kan justera närmandehastighet, arbetshastighet och återhämtningshastighet oberoende av varandra

- Tonnage kapacitet – Omfattar spannet från 20 till 10 000+ ton för tunga applikationer

- Slagflexibilitet – Justerbar slaglängd anpassar sig till olika deldjup utan mekaniska ändringar

- Fördröjningsfunktion – Ramen kan hålla position under tryck – avgörande för vissa omformningsoperationer

Enligt Eigen Engineering är hydrauliska pressar långsammare än andra typer, men de erbjuder en konsekvens och anpassningsförmåga som visar sig ovärderlig vid tillverkning av komplicerade stansade metallkomponenter.

Stålpressen utmärker sig i djupdragningsapplikationer där materialet behöver tid att flöda in i formhålorna. Komplexa bilarpaneler, köksvaskar och cylindriska skal kräver ofta hydrauliska system som kan bibehålla trycket medan metallen gradvis tar form.

Servostyrda pressars programmerbarhet

Föreställ dig att kombinera mekanisk pressens hastighet med hydraulisk presss flexibilitet – och sedan lägga till programmerbar intelligens. Det är fördelen med servopressar.

Servodrivna metallstansmaskiner använder avancerade servomotorer för att styra släppets rörelse direkt. Till skillnad från mekaniska pressar med fasta slagprofiler eller hydrauliska pressar med begränsningar kopplade till vätskor, erbjuder servopressar full programmerbarhet över hela omformningscykeln.

Vad innebär programmerbar rörelse i praktiken?

- Anpassningsbara slagprofiler – Programera olika hastigheter och viltider vid olika punkter i slaget

- Precisionspositionering – Uppnå en noggrannhet inom 0,001 tum hela vägen genom slaget

- Energiregenerering – Servomotorer återvinns energi under returslaget, vilket minskar den totala energiförbrukningen med 30–50 %

- Snabb byte – Spara och återkalla rörelseprofiler för olika delar utan mekaniska justeringar

- Minskad ljudnivå – Jämnare rörelseprofiler eliminerar stötljudet som är vanligt hos mekaniska pressar

Enligt branschdata har tekniken för metallstanspressmaskiner utvecklats kraftigt sedan servopressar introducerades i tillverkningen i början av 2000-talet. Dessa maskiner är särskilt lämpliga för precisionsarbete – till exempel inom elektronik, medicinteknik och högklassiga bilkomponenter, där kvalitet är viktigare än ren hastighet.

Vad är övervägandet? Servopressar har vanligtvis högre första kostnader än jämförbara mekaniska system. Energiinsparningar, minskad verktygsslitage och förbättrad kvalitet motiverar dock ofta investeringen för verksamheter som kräver hög precision eller ofta växlande produktionsomgångar.

Beräkning av erforderlig presskraft (i ton)

Att välja rätt presstyp är bara hälften av ekvationen. Du behöver också tillräcklig presskraft (i ton) – dvs. kraftkapacitet – för att kunna utföra dina stansningsoperationer framgångsrikt.

Presskraftsbehovet beror på flera faktorer:

- Materialtyp och tjocklek – Material med högre hållfasthet och tjockare materialtjocklekar kräver mer kraft

- Operationstyp – Avskärning kräver annan kraft än dragning eller formning

- Delens omkrets eller area – Längre skärningslängder eller större formningsytor ökar kraftbehovet

- Säkerhetsfaktor – Inom branschen lägger man vanligtvis till 20–30 % utöver de beräknade kraven

För avskärnings- och borrningsoperationer använd denna formel:

Tonnage = (Omkrets × Materialtjocklek × Skärhårdhet) ÷ 2000

Till exempel: avskärning av en cirkel med diameter 4 tum från mjukstål med tjocklek 0,060 tum (skärhårdhet ca 50 000 psi):

- Omkrets = π × 4 tum = 12,57 tum

- Tonnage = (12,57 × 0,060 × 50 000) ÷ 2000 = 18,9 ton

- Med säkerhetsfaktor på 25 % krävs ca 24 ton

Dragoperationsberäkningar kräver andra formler, baserade på blankens diameter, stansens diameter och materialens egenskaper. Komplexa delar kräver ofta simuleringssmjälg för att korrekt förutsäga tonnagekraven – särskilt när flera operationer sker samtidigt.

När du utvärderar metallstansningsmaskiner för din anläggning bör du alltid kontrollera att deras tonnagekapacitet överstiger dina beräknade krav. Att driva en press vid eller nära dess maximala kapacitet ökar slitage och minskar precisionen – medan för liten utrustning helt enkelt inte klarar omformningsoperationen.

Att förstå pressens kapacitet hjälper dig att effektivt anpassa utrustningen till applikationerna. Men pressen och stansen är bara en del av ekvationen—materialet som du formar spelar en lika avgörande roll för att uppnå högkvalitativa resultat.

Vägledning för materialval vid stansning

Du har rätt press, rätt typ av stans och en solid förståelse för stansningsoperationer. Men här är en fråga som kan göra eller bryta ditt projekt: vilket metallmaterial för stansning bör du egentligen använda?

Materialval handlar inte om att välja det dyraste alternativet—det handlar om att anpassa materialens egenskaper till din specifika applikation. Ett felaktigt val leder till sprickor, överdriven återböjning eller delar som misslyckas i drift. Ett riktigt val? Smidiga produktionslöp och delar som fungerar exakt som de är avsedda att göra.

Låt oss undersöka hur olika material för metallstansning beter sig under formning—och när varje material bör användas.

Val av stålsort för konstruktionsdelar

Kolstål förblir arbetshästen inom metallstansning. Det är prisvärt, allmänt tillgängligt och erbjuder en utmärkt balans mellan formbarhet och hållfasthet. Men inte alla stålsorter är lika.

När du väljer stål för stansning navigerar du en grundläggande avvägning: formbarhet mot hållfasthet. Lågkolstål (t.ex. 1008 eller 1010) böjs och dras lätt men har en begränsad draghållfasthet. Stål med högre kolhalt ger bättre strukturell prestanda men motstånd mot deformation – vilket ökar risken för sprickbildning vid kraftfull omformning.

Så här presterar olika kolstålsgrader:

- Lågkolstål (0,05–0,15 % kol) – Utmärkt duktilitet, idealiskt för djupdragning och komplexa böjningar. Vanligt i bilbracket och apparathus.

- Medelkolstål (0,25–0,50 % kol) – Balanserad hållfasthet och formbarhet. Lämpligt för strukturella komponenter som kräver måttlig omformning.

- Högstarka låglegerade (HSLA) stål – Förbättrad hållfasthet med god formbarhet. Används i fordonssäkerhetsstrukturer där viktminskning är viktig.

Galvaniserad stål förtjänar särskild nämnande. Enligt Tenrals materialguide ger galvaniska beläggningar (≥8 μm tjocklek) grundläggande rostskydd samtidigt som de bevarar kolstålets basformbarhet – vilket gör dem idealiska för kostnadskänslomässiga strukturella delar, såsom fordonets chassifästen och apparatpaneler.

Utmaningar och lösningar vid aluminiumstansning

När lättviktsdesign är avgörande blir aluminiumstansning den främsta lösningen. Stansade aluminiumdelar väger ungefär en tredjedel av motsvarande ståldelar – en betydande fördel för tillämpningar inom bilindustrin, luft- och rymdfarten samt konsumentelektronik.

Men processen för aluminiumstansning innebär unika utmaningar som kan överraska oerfarna tillverkare:

- Återgång – Aluminiums lägre elasticitetsmodul innebär att delar "hoppar tillbaka" mot sin ursprungliga form efter omformning. Verktyg måste utformas för att överböja, för att kompensera för denna elastiska återhämtning.

- Tendens till gallning – Aluminium kan fastna på verktygytor, vilket orsakar ytskador. Rätt smörjning och verktygsbeläggningar är avgörande.

- Strain hardening – Till skillnad från stål hårdnar aluminium snabbt genom plastisk deformation. Komplexa delar kan kräva mellanåldring mellan omformningssteg.

Trots dessa utmaningar erbjuder aluminiumstansade delar betydande fördelar. Legeringen 6061-T6 ger exempelvis utmärkt värmeledningsförmåga (idealisk för värmeutbytare), god korrosionsbeständighet och tillfredsställande omformbarhet för måttliga djupdrag och böjningar. Ett kommunikationsföretag uppnådde 25 % bättre värmeavledning och 18 % lägre produktionskostnader genom att byta från koppar till aluminiumlegering för värmeutbytare i 5G-basstationer.

För lättviktiga applikationer som kräver precision är aluminiumlegeringar fortfarande obestridliga—förutsatt att man tar hänsyn till deras unika omformningsegenskaper vid verktygsdesign.

Arbetsförhärtningsbeteende hos rostfritt stål

Stansning av rostfritt stål kräver noggrann uppmärksamhet på arbetsförhärtning—fenomenet där metallen blir starkare och hårdare ju mer den deformeras. Gör detta fel, och dina delar spricker mitt i produktionen. Gör det rätt, och du får korrosionsbeständiga komponenter som överlever alternativen med flera år.

Nyckeln ligger i att förstå hur nickelhalten påverkar arbetsförhärtningshastigheten. Som Ulbrichs tekniska guide förklarar:

- Typ 301 (6–8 % nickel) – Hög arbetsförhärtningshastighet. Får betydande hållfasthetsökning under omformning, vilket gör den utmärkt för böjningsoperationer där slutlig delhållfasthet är avgörande. Den är dock mer benägen att spricka vid djupdragning.

- Typ 304 (8–10,5 % nickel) – Måttlig arbetshärdning. Erbjuder en bra balans mellan formbarhet och hållfasthet. Den vanligaste specificerade kvaliteten för allmänna rostfria stålpressningsapplikationer.

- Typ 305 (10–13 % nickel) – Låg arbetshärdningshastighet. Idealisk för djupdragning och myntningsoperationer där materialet måste flöda utan snabba hållfasthetsökningar.

Kornstruktur påverkar också framgången med rostfria stålpressningar. Grova korn orsakar "apelsinskal"-liknande ytskador vid dragning – en oönskad struktur som liknar citrusfruktens hud. Finare kornstrukturer förbättrar både ytfinish och duktilitet.

Med en draghållfasthet ≥515 MPa och saltnebelsbeständighet ≥48 timmar är rostfritt stål 304 fortfarande standarden för höljen till medicinsk utrustning, komponenter för livsmedelsförädling samt laddningsuttag för fordon med ny energi, där korrosionsbeständighet är ovillkorlig.

Koppar och mässing för elektriska komponenter

När elektrisk ledningsförmåga styr ditt konstruktionsarbete levererar koppar och mässinglegeringar obestridlig prestanda. Dessa material flödar utmärkt under stansningsoperationer samtidigt som de ger den elektriska och termiska prestanda som elektronik kräver.

Koppar erbjuder en ledningsförmåga upp till 98 % – vilket gör det oumbärligt för elektriska kontakter, anslutningar och terminaler. Dess utmärkta duktilitet möjliggör perforering till mikrokontakter för smartphone-SIM-kortsdelen och industriella sensorterminaler. Kompromissen? Koppar är relativt dyr och mjukare än stålalternativ.

Med en bredd av mer än 150 mm (koppar-zink-legering) erbjuder ett kostnadseffektivt alternativ med utmärkt bearbetbarhet. Mässing H62, med hårdhet ≥HB80, stansas renligen utan att kräva sekundärbehandling – vilket minskar produktionskostnaderna för komponenter i stora volymer. Vanliga tillämpningar inkluderar:

- Komponenter till smarta låscylindrar

- Kopplingar för bilens luftkonditionering

- Dekorativa beslag

- Rörfittings

Enligt branschens fallstudier kan mässing ersätta rent koppar i många applikationer där maximal ledningsförmåga inte är avgörande – vilket ger 22 % lägre bearbetningskostnader samtidigt som en acceptabel elektrisk prestanda bibehålls.

Båda materialen är utmärkta för omformningsoperationer tack vare sin inbyggda duktilitet. Progressiv stansning fungerar särskilt bra med koppar och mässing, eftersom deras smidighet möjliggör kontinuerlig höghastighetsproduktion utan de sprödhetsproblem som ofta uppstår vid användning av hårdare material.

Material egenskaper som påverkar stansbarhet

Oavsett vilket metall du väljer bestäms stansningens framgång av fyra material egenskaper:

- SLITBARHET – Hur mycket materialet kan sträckas innan det spricker. Högre duktilitet möjliggör djupa drag och komplexa böjningar.

- Yardfasthet – Spänningen vid vilken permanent deformation börjar. Lägre flytgräns innebär lättare omformning men potentiellt svagare slutliga delar.

- Arbetsförhårdningshastighet – Hur snabbt materialet stärks under deformation. Låga hastigheter främjar dragning; höga hastigheter främjar böjning där slutlig hållfasthet är avgörande.

- Kornstruktur – Finare korn förbättrar i allmänhet formbarheten och ytytan. Grova korn kan orsaka ytdefekter och minska duktiliteten.

Att förstå dessa egenskaper hjälper dig att förutsäga hur material kommer att bete sig vid stansning – och undvika kostsamma produktionsfel.

Jämförelse av material för metallstansning

Den här jämförelsetabellen sammanfattar nyckelkarakteristika för att vägleda ditt materialval:

| Materialtyp | Formbarhetsbetyg | Typiska Tillämpningar | Särskilda överväganden |

|---|---|---|---|

| Lågkolhydrerad stål | Excellent | Bilbracket, apparathus, djupdragna komponenter | Kräver korrosionsskydd; mest kostnadseffektiv lösning |

| Galvaniserat stål | Bra | Chassibracket, HVAC-paneler, utomhuskapslingar | Beläggningen kan spricka vid kraftig böjning; grundläggande rostskydd |

| Aluminiumlegeringar | Bra till utmärkt | Kylkroppar, elektronikhushåll, lättviktiga konstruktionsdelar | Betydlig återböjning; kräver smörjning för att förhindra gallning |

| 304 rostfritt stål | Moderat | Medicinsk utrustning, livsmedelsförädling, laddningsanslutningar | Arbetshärtnar under formning; kräver högre presskraft |

| 305-rostfritt stål | Bra | Djuptdragda behållare, komplexa formade delar | Låg arbetshärtningshastighet, idealisk för dragoperationsprocesser |

| Koppar | Excellent | Elektriska kontakter, anslutningsdelar, termiska komponenter | Högsta ledningsförmåga men högre kostnad; mjukt material |

| Mässing (H62) | Excellent | Låsdelen, rörarmaturer, dekorativa beslag | Kostnadseffektiv ersättning för koppar; utmärkt bearbetbarhet |

Att välja rätt material är bara en del av pusslet. Hur du konstruerar din del och strukturerar din produktionsarbetsflöde avgör om valet av material resulterar i framgångsrik och kostnadseffektiv tillverkning.

Den kompletta stansningsprocessen från design till produktion

Du har valt det idealiska materialet för ditt användningsområde. Men vad händer sedan? Hur omvandlas en idé på papper till en precisionsstansad del som rullar ut från produktionslinjen?

Stansningsprocessen för plåt innebär långt mer än att bara trycka metall genom en stans. För att lyckas krävs en strukturerad arbetsprocess där varje fas bygger på den föregående – från de inledande designbesluten, som påverkar verktygskomplexiteten, till kvalitetskontrollrutinerna som säkerställer att varje del uppfyller specifikationen.

Låt oss gå igenom hela resan från design till färdiga stansade plåtdelar.

Design for Manufacturability Principles

Här är en realitetskontroll: cirka 70 % av tillverkningskostnaderna fastställs redan under designfasen. De beslut du fattar på papper påverkar direkt verktygskomplexiteten, produktionseffektiviteten och slutligen din kostnad per del.

Effektiva riktlinjer för konstruktion av plåtdelar fokuserar på att skapa delar som kan tillverkas med stansutrustning—konsekvent och ekonomiskt. Enligt Five Flute's DFM-guide , bör maskiningenjörer närma sig konstruktionen av plåtstansade delar med en första-principers förståelse för hur omformningsoperationer påverkar den slutliga delens geometri.

Viktiga DFM-överväganden inkluderar:

- Minsta böjningsradier – Håll böjradie lika med eller större än materialtjockleken för duktila material. För härdad aluminium som 6061-T6 bör denna ökas till 4 gånger materialtjockleken för att förhindra sprickbildning.

- Hålplacering – Placera hål minst 2 gånger materialtjockleken från kanterna för att förhindra utbuktning. Placera hål 2,5 gånger tjockleken plus böjradie bort från böjlinjer för att undvika deformation.

- Riktning av materialens kornstruktur – Orientera böjar i vinkelrät riktning mot materialets valsriktning om möjligt. Att inte göra detta kan leda till sprickbildning, särskilt vid mindre duktila metaller.

- Böjrelief – Lägg till materialutskärningar där böjningar möter platta sektioner för att förhindra rivning. Sträva efter en avlastningsbredd som är större än halva materialtjockleken.

Enligt Xometrys standards för stansningsdesign beror minimihåldiameter på materialtyp – 1,2 × tjocklek för duktila material som aluminium, men 2 × tjocklek för höghållfasta rostfria stållegeringar.

Dessa begränsningar kan verka restriktiva, men de är faktiskt befriande. Att följa riktlinjerna för plåtdesign redan från början eliminerar kostsamma omdesigner senare – och säkerställer att dina komponenter kan tillverkas med de toleranser du kräver.

Verktygsutveckling och validering

När din konstruktion har godkänts i DFM-granskningen påbörjas verktygsutvecklingen. I detta skede omvandlas din komponents geometri till precisionsskärverktyg som kommer att forma varje enskild komponent.

Verktygsutvecklingsprocessen följer vanligtvis dessa steg:

- Stansverktygsdesign och konstruktion – Ingenjörer översätter delgeometrin till stansstationernas layout, där de specificerar avstånd mellan stans och motstans, materialflödesvägar och formningssekvenser. CAE-simuleringsprogram förutsäger materialbeteendet och identifierar potentiella defekter innan stål skärs.

- Val av verktygsstål och bearbetning – Stanskomponenter tillverkas av härdat verktygsstål som klarar miljontals formningscykler. CNC-bearbetning och tråd-EDM skapar de exakta geometrierna som krävs för konsekvent delproduktion.

- Montering och provkörning av stansar – Monterade stansar genomgår initial provkörning för att verifiera korrekt materialflöde, avstånd och delmått. Justeringar görs för att optimera formningsförhållandena.

- Provproduktion och validering – De första delarna mäts mot specifikationerna. Dimensionsdata bekräftar att stansen producerar delar inom tolerans innan full produktion påbörjas.

Enligt Die-Matic är verktygstillverkning avgörande för en effektiv, exakt och framgångsrik tillverkningsprocess. Att välja rätt stansverktyg och samarbeta med konstruktionsingenjörer under prototypfasen verifierar den avsedda processen innan man går över till produktionsverktyg.

Denna valideringsfas upptäcker problem tidigt – när ändringar kostar hundratals dollar i stället för tiotusentals.

Produktionsinställning och första artikelinspektion

Med validerade verktyg i handen omvandlar produktionsinställningen din tillverkningscell från oanvänt utrustning till ett precisionsbaserat produktionssystem.

Inställningen av plåtprocessen omfattar:

- Installation och anpassning av strykskivan – Stansverktygen monteras i pressen med exakt positionering. Korrekt justering säkerställer konsekvent formning vid alla stationer och förhindrar för tidig slitage av verktygen.

- Materialinmatning och fördelning – Rullmaterial eller plåtblanketter placeras så att de matas in korrekt. Matmekanismerna kalibreras för att föra materialet den riktiga sträckan mellan tryckslagen.

- Konfigurering av presparametrar – Lastkapacitet, slaghastighet och stängningshöjd ställs in enligt de validerade processparametrarna. Servopressar kan kräva programmering av anpassade rörelseprofiler.

- Första artikelinspektion (FAI) – De första produktionsdelarna genomgår en omfattande dimensionell inspektion. Mätvärdena dokumenteras och jämförs med ritningsspecifikationerna.

- Processgodkännande – När den första artikeln har kontrollerats (FAI) och delarna uppfyller kraven, påbörjas produktionen med de etablerade övervakningsprotokollen.

Första-artikel-inspektionen kräver särskild uppmärksamhet. Enligt branschens bästa praxis är kvalitetskontrollen vid metallstansning starkt beroende av råmaterialets egenskaper, såsom hårdhet och tjocklek – vilket gör verifiering av inkommande material avgörande innan produktionen påbörjas.

Utöver verifiering av material inkluderar FAI vanligtvis:

- Mätning av kritiska dimensioner med CMM eller optiska system

- Ytfinishbedömning

- Hårdhetstestning vid angivelse

- Visuell inspektion för spån, sprickor eller ytskador

Detta systematiska tillvägagångssätt säkerställer att problem upptäcks innan tusentals icke-konforma delar har tillverkats.

Uppnå strikta toleranser i stansade delar

Vilka toleranser kan du faktiskt uppnå med precisionsstansning? Denna fråga är viktig eftersom toleranskapaciteten direkt påverkar om stansning är lämplig för ditt användningsområde – eller om du behöver alternativa processer.

Toleransstandarder varierar beroende på operationstyp och utrustning:

| Operationstyp | Standardtolerans | Precisionstolerans | Nyckelfaktorer |

|---|---|---|---|

| Blankning/Punktering | ±0,005 tum (±0,13 mm) | ±0,002" (±0,05 mm) | Gapskärning för stansverktyg, materialtjocklek, verktygens skick |

| Böjning | ±0,5° vinkulärt, ±0,010 tum linjärt | ±0,25° vinkulärt, ±0,005 tum linjärt | Kompensation för elastisk återböjning, materialkonsekvens |

| Ritar | ±0,010 tum (±0,25 mm) | ±0,005 tum (±0,13 mm) | Styrning av materialflöde, blankhållartryck |

| Myntning | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Tryckkraft, stansnoggrannhet, materialhårdhet |

Flertalet faktorer påverkar om du uppnår standard- eller precisionsnoggrannheter:

- Utrustningstyp – Servopressar med programmerbara rörelseprofiler uppnår vanligtvis strängare toleranser än mekaniska pressar som arbetar vid maximal hastighet.

- Verktygskvalitet – Precisionsgjorda stansverktyg med mindre spel ger mer exakta delar – men kräver mer frekvent underhåll.

- Materialkonsekvens – Variationer i materialtjocklek eller -hårdhet påverkar direkt de dimensionella resultaten. Att ange strängare materialtoleranser förbättrar delens konsekvens.

- Processkontroll – Statistisk processkontroll (SPC) upptäcker avvikelser innan delarna överskrider toleransgränserna.

För precisionsstansade delar som kräver de strängaste toleranserna bör du överväga att ange myntningsoperationer, där högt tryck ger exceptionellt exakta mått. Funktioner över flera böjningar tenderar vanligtvis att samla upp toleransavvikelser – därför bör kritiska mått refereras från en enda referensyta om möjligt.

Att förstå dessa toleranskapaciteter hjälper dig att ange kraven på ett lämpligt sätt. För stränga toleranser höjer kostnaderna genom långsammare produktionshastigheter och ökade krav på inspektion. För generösa toleranser innebär risken för monteringsproblem eller funktionsfel under drift.

Den fullständiga arbetsprocessen för plåtstansning

Sammanfattningsvis är här den sekventiella arbetsprocessen med viktiga överväganden i varje fas:

- Delkonstruktion och DFM-granskning – Tillämpa riktlinjer för plåtkonstruktion avseende böjradier, hållägenhet och materialval. Verifiera tillverkningsbarheten innan verktygsinvesteringen.

- Verktygsförslag och godkännande – Hämta verktygsförslag baserat på produktionsvolym, delkomplexitet och toleranskrav. Godkänn die-koncept.

- Die-konstruktion och CAE-simulering – Ingenjörer utvecklar detaljerade die-konstruktioner med formningssimuleringar för att förutsäga materialbeteendet och optimera stationernas layout.

- Verktygstillverkning – Diekomponenter fräsas, värmebehandlas och monteras. Leveranstiderna varierar vanligtvis mellan 4–12 veckor beroende på komplexiteten.

- Dieprovning och justering – Första provexemplaren tillverkas och mäts. Diejusteras för att uppnå mått- och ytans kvalitet enligt specifikation.

- Inspektion och godkännande av första artikeln – Omfattande inspectionsdokument bekräftar att delarna uppfyller specifikationerna. Kundens godkännande autoriserar produktionen.

- Produktionsuppstart – Processparametrar fastställs, och produktionen påbörjas med etablerade kvalitetsövervakningsprotokoll.

- Pågående kvalitetskontroll – SPC-övervakning, periodiska inspektioner och dieunderhåll säkerställer konsekvent kvalitet under hela produktionsloppet.

Detta strukturerade angreppssätt omvandlar plåtstansning från en konst till en återanvändbar vetenskap – där kvalitet är inbyggd snarare än kontrollerad efteråt.

Men även med den bästa arbetsflödesprocessen kan saker gå fel. Att förstå vanliga defekter och hur man förebygger dem håller din produktion igång smärtfritt – och dina kunder nöjda.

Kvalitetskontroll och strategier för felundvikning

Även med en perfekt utformad arbetsprocess kan stansade delar fortfarande bli felaktiga. Sprickor uppstår där de inte borde. Kanter blir ojämna. Delar återgår till fel vinkel efter omformning. Låter det bekant?

Skillnaden mellan en lönsam stansningsverkstad och en kostsam beror ofta på förståelsen för varför fel uppstår – och på att förhindra dem innan de inträffar. Låt oss undersöka de vanligaste problemen som påverkar stansade metallkomponenter samt de strategier som säkerställer en smidig produktion.

Förutsägelse och kompensation av springback

Här är en frustrerande verklighet: varje böjd metallkomponent vill återgå till sin ursprungliga raka form. Denna elastiska återhämtning – kallad springback – uppstår eftersom metallen behåller en viss elastisk töjning efter omformningen. När pressen släpps återgår delen delvis mot sin ursprungliga platta form.

Springback blir särskilt problematiskt vid:

- Höghållfasta material – Avancerade höghållfasta stål och aluminiumlegeringar visar större elastisk återhämtning än mjukstål

- Stora böjningsradier – Mjukare böjningar lagrar mer elastisk energi, vilket ökar återböjningen

- Tunnare material – Mindre material att motverka de elastiska återställningskrafterna

Hur kompenserar tillverkare? Stålstansverktyg är utformade för att överböja delar bortom målvinkeln. När återböjning sker slappnar delen av till den korrekta slutpositionen. För precisionsapplikationer förutsäger CAE-simuleringsprogramvaror återböjningsbeteendet under verktygsutformningen—vilket gör att ingenjörer kan beräkna exakta kompensationsvinklar innan något verktygsstål skärs.

Moderna servopressar lägger till en ytterligare styrnivå. Programmerbara viltider vid slagets botten gör att materialet kan "sätta sig" innan det släpps, vilket minskar den elastiska återställningen. Denna metod visar sig särskilt effektiv för stansade ståldelar som kräver strikta vinkeltoleranser.

Förhindra veck och rivskador

Veck och rivskador utgör motsatta felmoder—men de har ofta samma underliggande orsak: otillräcklig kontroll av materialflödet.

Förkröpning inträffar när plåt bucklar under tryckspänning under dragoperationer. Föreställ dig att trycka ett duken in i en skål—utan lämplig begränsning rynkas den ihop. Vid stansning inträffar detta när blankhållarkraften är för låg eller om stansens geometri tillåter obegränsad kompression.

Sönderfall (även kallat sprickbildning) inträffar när materialet sträcks bortom sina gränser. Enligt Stanssimuleringsforskning orsakas sprickor av lokal necking, där materialet tunnas ut bortom säkra gränser—särskilt vanligt vid komplicerad geometri och höghållfasta material.

Orsakerna och lösningarna för varje defekttyp:

- Orsaker till rynkning – Otillräcklig blankhållarkraft, för mycket material i dragningsområden, felaktig stansklarans

- Förebyggande åtgärder mot rynkning – Öka blankhållarkraften, optimera blankens storlek och form, lägg till dräneringsränder för att styra materialflödet

- Orsaker till rivning – För högt tryck från blankhållaren som begränsar flödet, olämpliga material egenskaper, felaktiga blankmått, rost eller skador på verktygytor

- Förhindring av rivning – Minska trycket från blankhållaren, välj material med större förhållande mellan flytgräns och brottspänning, verifiera blankgeometrin genom simulering, underhåll verktygytor

Observera paradoxen? För lite tryck från blankhållaren orsakar veck. För mycket tryck orsakar rivning. Att hitta den optimala balansen kräver förståelse för ditt specifika material och geometri – vilket är anledningen till att simulering är ovärderlig för komplexa pressade delar.

Kontroll av kantborrar och kvalitet på kanterna

Borrrar – de upphöjda kanter som återstår efter blankning eller borrning – kan verka som mindre olägenheter. Men de ger upphov till verkliga problem: interferens vid montering, säkerhetsrisker för operatörer och ökad slitage på sammanpassade komponenter.

Borrningsbildning beror på flera faktorer:

- Stansmellanrum – För stor spelighet gör att materialet flödar in i luckorna istället for att skäras rent

- Verktygets skärpa – Slitkanterna är släta och rullar materialet istället for att skära det

- Materialegenskaper – Sega material tenderar att bilda större kantbruk än hårdare sorters material

- Stansverktygsjustering (stans–matris) – Feljustering ger ojämn belastning och oregelbunden kantbruksbildning

Förebyggande åtgärder fokuserar på underhåll av verktyg och korrekt konstruktion. Den optimala klämspalten ligger vanligtvis mellan 5–10 % av materialtjockleken för stål – mindre klämspalter ger renare kanter men ökar slitaget på matrisen. Regelbundna inspektioner av skärande kanter upptäcker slitage innan kantbruk blir ett problem.

För applikationer som kräver kantbrukfria kanter kan sekundära operationer såsom tumblande, vibrationsavslutning eller precisionsavkantning vara nödvändiga. Dessa åtgärder medför dock extra kostnader – vilket gör korrekt matriskonstruktion och underhåll till den föredragna metoden för optimering av stanskonstruktion.

Matrisunderhåll för konsekvent kvalitet

Dina stämplar är precisionsinstrument – och precis som alla precisionsverktyg slits de. Att förstå hur verktygsslitage påverkar kvaliteten på stansade metallkomponenter hjälper dig att planera underhållsscheman som förhindrar defekter i stället för att reagera på dem.

Verktygsslitage visar sig på förutsägbara sätt:

- Slitning av skärande kant – Ökar bildningen av burrar och kräver högre presskraft

- Ytskador (Galling) – Materialuppsamling på stämpelytorna orsakar repor och dragmärken på komponenterna

- Geometrisk drift – Slitage på formande ytor förändrar gradvis komponenternas mått

- Nedbrytning av beläggning – Skyddande beläggningar slits igenom, vilket accelererar nedbrytningen av basmetallen

Enligt Manor Tools kvalitetsriktlinjer innebär korrekt underhåll regelbunden inspektion, smörjning, rengöring samt utbyte av utrustning vid behov. Genom konsekvent underhåll förlängs verktygens livslängd och risken för dålig stanskvalitet minimeras.

Effektiva program för underhåll av stansverktyg inkluderar:

- Schemalagda inspektioner baserade på slagantal snarare än kalendertid

- Dokumenterade slitagemätningar som spårar dimensionella förändringar under produktionslöp

- Förhindrande av slitskärning innan skärytorna försämras bortom återställningspunkter

- Övervakning av smörjmedel för att säkerställa korrekt filmbildning mellan verktyg och arbetsstycken

Ekonomiskt sett är förebyggande åtgärder fördelaktiga. Att släta en punsch kostar en bråkdel av att ersätta den – och att upptäcka slitage i ett tidigt skede förhindrar kassationskostnader som uppstår vid produktion utanför toleranserna.

Hur CAE-simulering förhindrar defekter

Varför vänta till produktionen för att upptäcka problem? Modern CAE-simulering förutsäger defekter innan något verktygsstål skärs – vilket sparar veckor av provkörningstid och tusentals kronor i verktygsmodifikationer.

Enligt CAE-simuleringsforskning , simulering av omformningsprocesser kräver noggrann konfiguration för att säkerställa realistiska resultat – inklusive korrekt materialmodellering, lämpliga randvillkor samt adekvata kontakts- och friktionsdefinitioner.

Simulering identifierar potentiella problem, inklusive:

- Tunnare zoner som troligen rivs under formningen

- Kompressionsområden benägna att veckas

- Storleken på återböjning som kräver kompensering i verktyget

- Materialflödesmönster som påverkar slutliga delmått

Investeringen i simulering ger avkastning under hela produktionsprocessen. Verktyg som utvecklats med stöd av simulering kräver vanligtvis färre provkörningar, uppnår målmåtten snabbare och producerar mer konsekventa delar under längre produktionsperioder.

För komplexa plåtdelar – särskilt sådana som omfattar djupdragning eller höghållfasta material – har simulering blivit standardpraxis snarare än en valfri lyx. Frågan är inte om du har råd med simulering; det är om du har råd med alternativet att upptäcka problemen på pressgolvet.

Att förstå felundvikning håller din produktion effektiv. Men hur jämför sig plåtformning med andra tillverkningsprocesser – och när bör du välja något helt annat?

Stansning jämfört med alternativa tillverkningsprocesser

Du behärskar grunden för metallstansningsprocessen – operationer, stansverktygstyper, pressval, material och kvalitetskontroll. Men här är frågan som avgör om stansning är lämplig för ditt projekt: När ska du välja stansning framför andra tillverkningsmetoder?

Svaret är inte alltid enkelt. Varje tillverkningsprocess utmärker sig i specifika scenarier, och att välja fel metod kan kosta dig tusentals kronor i onödiga kostnader eller missade produktionsfrister. Låt oss jämföra stansning med de tre vanligaste alternativen: CNC-bearbetning, laserskärning och 3D-utskrift.

Stansning jämfört med CNC-bearbetning – ekonomiska aspekter

I grunden representerar stansning och CNC-bearbetning fundamentalt olika tillvägagångssätt för att tillverka komponenter. Stansning omformar materialet genom formning – inget metallmaterial tas bort. CNC-bearbetning tar bort material genom skärning – spån hamnar i skrotbehållaren.

Denna skillnad driver betydande ekonomiska skillnader:

- Materialutnyttjande – Stansning i tillverkning ger vanligtvis 85–95 % materialutnyttjande, medan CNC-bearbetning kan använda endast 30–60 % av råmaterialet beroende på delens geometri

- Cykeltid – En stanspress producerar delar på sekunder; CNC-bearbetning kräver minuter till timmar per del

- Verktygsinvestering – Stansning kräver anpassade stansverktyg (10 000–50 000+ USD), medan CNC använder standardskärande verktyg (50–500 USD per styck)

- Komplexitet hos delen – CNC är överlägsen vid komplexa 3D-geometrier från massivt material; stansning fungerar bäst för plåtrelaterade funktioner

När vinner CNC-bearbetning? Vid lågvolymsproduktion av komplexa massiva delar är CNC:s flexibilitet mer fördelaktig än stansningens verktygsinvestering. Om du behöver 50 detaljerade bromsar med strikta toleranser för bearbetade funktioner levererar CNC utan de veckor av stansverktygsutveckling som annars krävs.

När dominerar stansning? När volymerna överskrider några tusen enheter blir tillverkningsprocessen för stansning dramatiskt mer ekonomisk. Kostnaden per del sjunker när verktygskostnaderna sprids över produktionen – och når till slut några öre per del för enkla geometrier.

När är laserskärning bättre än stansning

Både laserskärning och stansning arbetar med plåt – så den här jämförelsen blir särskilt intressant. Båda processerna skär ut platta former, skapar hål och producerar blanketter som blir färdiga delar.

Enligt branschforskning ger laserskärning en kostnadsminskning med 40 % jämfört med stansning för partier under 3 000 enheter, genom att eliminera verktygskostnader på över 15 000 USD och uppnå en precision på ±0,1 mm jämfört med stansningens tolerans på ±0,3 mm.

De viktigaste fördelarna med laserskärning inkluderar:

- Ingen investering i verktyg – Digital programmering eliminerar helt kostnaderna för stansverktyg

- Snabb omvändning – Delar kan levereras inom 24–48 timmar jämfört med 4–8 veckor för stansverktyg

- Flexibel design – Ändra delgeometrin omedelbart genom att läsa in ett nytt skärningsprogram

- Överlägsen precision – Fibervåglaser uppnår konsekvent toleranser på ±0,1 mm

Produktionsstansning återfår dock fördelen vid högre volymer. Stanspressar arbetar med hundratals slag per minut – långt snabbare än till och med de snabbaste lasersystemen. De dolda kostnaderna förändras också: kostnaderna för laserskärning ökar linjärt med antalet enheter, medan kostnaderna för stansning minskar kraftigt när volymerna ökar.

Välj laserskärning när: produktionsvolymen ligger under 3 000 enheter, du behöver möjlighet till snabb prototypframställning, designerna ändras ofta eller precisionen kräver mer än vad stansning kan erbjuda.

Välj stansning och pressning när: volymerna överstiger 10 000 enheter, delens geometri lämpar sig för omformningsoperationer (böjningar, dragningar, präglingar) och långsiktig produktion motiverar investeringen i verktyg.

Stansning jämfört med additiv tillverkning – avvägningar

3D-utskrift (additiv tillverkning) har revolutionerat prototypframställning och tillverkning i låga volymer. Men hur står det till med jämförelsen mot industriell metallstansning för faktisk tillverkning?

Jämförelsen avslöjar kompletterande styrkor snarare än direkt konkurrens:

- Prototypsnabbhet – 3D-utskrift producerar funktionsdugliga prototyper på timmar eller dagar; stansning kräver först veckor av verktygsutveckling

- Geometrisk frihet – Additiv tillverkning skapar komplexa interna funktioner som är omöjliga att åstadkomma med stansning

- Materialegenskaper – Stansat metall erbjuder vanligtvis bättre hållfasthet, duktilitet och ytyta jämfört med utskrivet metall

- Produktionsekonomi – Kostnaderna för 3D-utskrift förblir relativt konstanta oavsett antal; kostnaden per del vid stansning sjunker kraftigt vid stora volymer

Smart tillverkning använder båda processerna strategiskt. 3D-utskrift validerar designerna snabbt innan man investerar i stansverktyg. När designerna är färdiga och volymerna motiverar investeringen tar stansningen över för serietillverkning.

Övergångspunkten beror på delens komplexitet och storlek. Enkla stansade delar blir mer ekonomiska än 3D-utskrift redan vid mängder på så lite som 100–500 enheter. Komplexa delar med omfattande efterbearbetning kan dock vara mindre lämpliga för stansning förrän volymerna når flera tusen.

Jämförelseguide för tillverkningsprocesser

Den här jämförelsetabellen ger beslutsgrunder för processval utifrån de mest relevanta faktorerna:

| Kriterier | Stämpling | Cnc-mackning | Laserbearbetning | 3D-utskrift |

|---|---|---|---|---|

| Installationskostnad | Hög ($10 000–$50 000+ för stansverktyg) | Låg (standardverktyg) | Ingen (digital programmering) | Ingen till låg |

| Kostnad per del (låg volym) | Mycket hög (amortering av verktyg) | Måttlig till hög | Låg till måttlig | Måttlig till hög |

| Kostnad per del (hög volym) | Mycket låg (några öre per del) | Förblir hög | Förblir måttlig | Förblir hög |

| Materialutnyttjande | 85-95% | 30-60% | 70-85% | Nästan 100 % (återvinning av pulver) |

| Geometrisk komplexitet | Måttlig (plåtdelar med profiler) | Hög (3D-soliddelar) | Låg till måttlig (2D-profiler) | Mycket hög (inre profiler) |

| Typisk ledtid | 4–8 veckor (verktygstillverkning) + produktion | Dagar till veckor | 24-48 timmar | Timmar till dagar |

Att fatta rätt tillverkningsbeslut

Hur översätter du denna jämförelse till genomförbara beslut? Fokusera på tre huvudsakliga faktorer:

Volymkrav påverkar kostnaderna. För produktionsomfattningar över 10 000 enheter med stabila konstruktioner är stansning nästan alltid billigast. Vid omfattningar under 1 000 enheter är laserskärning eller CNC-bearbetning vanligtvis mer ekonomiskt fördelaktigt.

Delgeometri avgör genomförbarheten. Plåtdelar med böjningar, dragningar och stansade profiler passar naturligt för stansningsprocessen. Solida 3D-delar som kräver maskinbearbetade profiler kräver CNC. Plattformar med komplexa utskärningar är mest lämpliga för laserskärning.

Tidsplaneringsbegränsningar kan ofta överväga kostnadspåverkan. Behöver du delar nästa vecka? Då ger laserskärning eller 3D-utskrift snabb leverans. Har du sex månader på dig för verktygstillverkning och långsiktig produktion? Då blir stansningens ekonomiska fördelar mycket övertygande.

De bästa tillverkarna förbinder sig inte till en enda process—de anpassar varje projekt till den optimala metoden. Att förstå dessa avvägningar gör att du kan fatta välgrundade beslut som balanserar kostnad, kvalitet och leveranskrav.

När processvalet är klargjort ska vi nu undersöka hur dessa principer tillämpas inom en av stansningens mest krävande tillämpningar: bilindustrin.

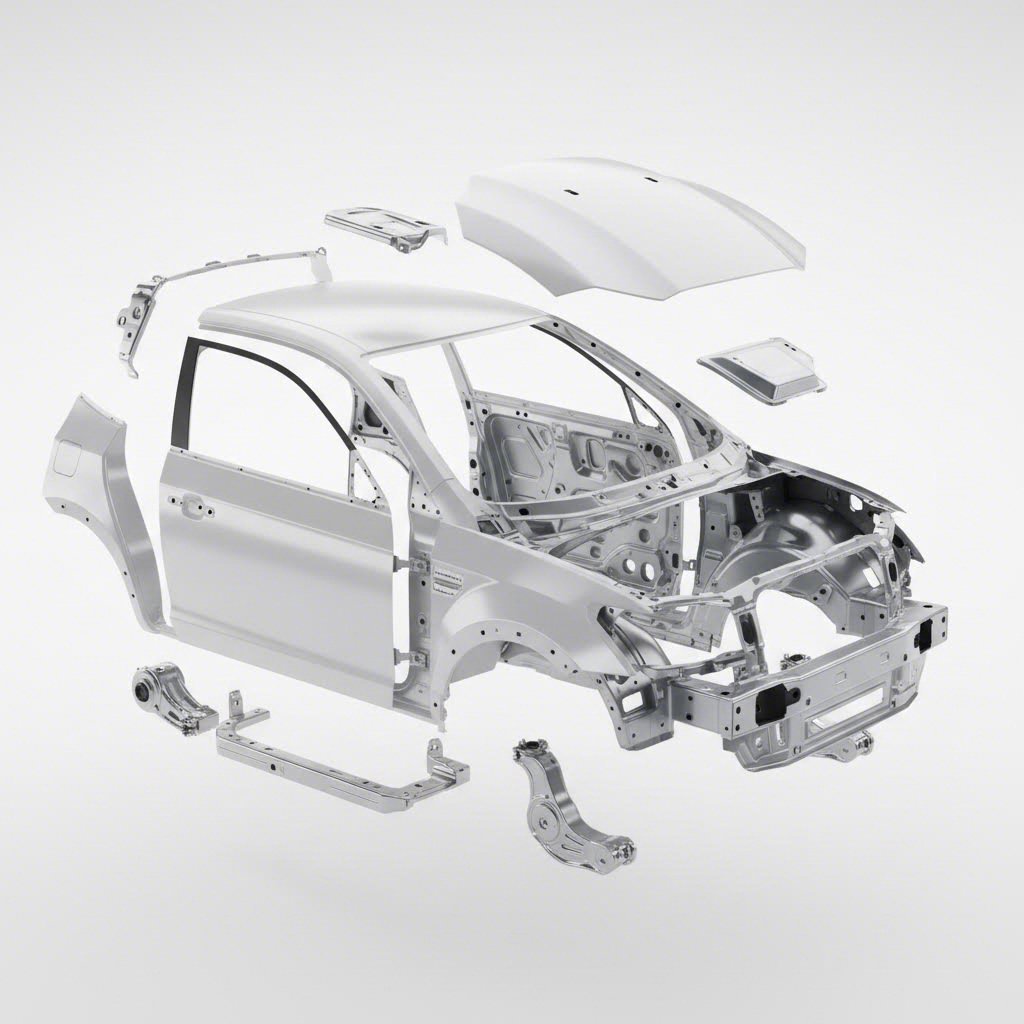

Automobilrelaterade stansningsapplikationer och branschstandarder

När det gäller stansningsprocessen inom tillverkning är det ingen bransch som utmanar gränserna lika mycket som bilindustrin. Varje fordon som rullar av monteringsbanden innehåller hundratals—ibland tusentals—precisionsstansade metallkomponenter, från stora karosseridelar till miniatyra elektriska kontakter. Insatsen? En enda defekt hållare kan utlösa en återkallelse som kostar en miljon dollar.

Vad gör då metallstansning för fordon så krävande? Och hur kan tillverkare konsekvent producera miljontals stansade metallkomponenter som uppfyller branschens strikta krav? Låt oss undersöka de tillämpningar, standarder och kvalitetssystem som definierar denna kritiska sektor.

Stansning av karosseridelen och strukturella komponenter

Gå runt vilket bilmärke som helst och du ser metallstansning i praktiken. Dörrar, motorhuvar, hjulhus, tak och bagageluckor – dessa synliga karosseridelar börjar alla som platta plåtbitar innan de omformas genom högvolymsmetallstansningsoperationer.

Enligt Franklin Fasteners branschundersökning måste dessa komponenter vara slitstarka, lättviktiga och exakt formgivna. Metallstansning uppfyller alla tre kraven effektivt och kostnadseffektivt i de volymer som fordonsproduktionen kräver.

Utöver det man ser utgör strukturella och säkerhetsrelaterade komponenter fordonets ryggrad:

- Ramslinor och tvärmedlemmar – Ger strukturell integritet under normal drift och vid krockhändelser

- Förstärkningsbeslag – Förstärker kritiska fästpunkter genom hela chassit

- Fjädringskomponenter – Styrdelar, underchassin och kopplingar som ger hanterbarhet och komfort

- Motor och växellådsdelar – Cylindertoppar, ventiltäck, oljepannor och höljen som tål extrema temperaturer och mekanisk belastning

Den precisionsmättningsprocess för metall som krävs för dessa applikationer går långt utöver enkel formning. Många strukturella komponenter genomgår flera dragsteg, kräver strikta dimensionsnoggrannheter (ibland så tighta som 0,05 mm enligt Worthy Hardwares tekniska analys) och måste bibehålla konsekvens över produktionsomgångar som omfattar flera miljoner enheter.

Komponenter för inredning och yttre trim – instrumentbrädramar, mittkonsoler, dörrhandtag, emblem och grillar – lägger till en ytterligare komplexitetsnivå. Dessa metallstansade delar kräver inte bara dimensionsnoggrannhet utan även utmärkt ytkvalitet för synliga applikationer.

Uppfyller kvalitetskraven från biltillverkare (OEM)

Här är där bilindustrins stansning skiljer sig markant från andra branscher: kvalitetsstyrningssystemen som krävs för att delta som leverantör.

IATF 16949-certifiering har blivit den universella språken för kvalitet inom bilindustrin. Ursprungligen utarbetad 1999 av International Automotive Task Force harmoniserar denna certifiering kvalitetsbedömningssystemen över hela den globala bilindustrin. Enligt Master Products översikt över certifieringar skapar IATF 16949 en grundnivå för den kvalitet du kan förvänta dig vid anbudsgivning av projekt för metallstansning inom bilindustrin.

Certifieringen fokuserar på tre huvudsakliga mål:

- Kvalitets- och konsekvensförbättring – Standardisering av tillverkningsprocesser för att säkerställa att varje komponent uppfyller specifikationerna, med ytterligare fördelar såsom minskade produktionskostnader och långsiktig hållbarhet

- Leveranskedjans tillförlitlighet – Att etablera certifierade leverantörer som "första valda leverantörer" bland ledande biltillverkare genom bevisad konsekvens och ansvarskänsla

- Industrisamverkan – Sammanlänkar sömlöst med ISO-certifieringsstandarder för att skapa en enhetlig kvalitetsstyrning över hela leveranskedjan

Vad betyder detta i praktiken? IATF 16949 kräver rigorös processkontroll, fullständig spårbarhet och omfattande riskhantering – krav som ligger långt över vad typiska tillverkningssektorer förväntar sig. Litteraturen betonar förebyggande av fel och produktionsskillnader samt minimering av avfall och spill.

För stansade metallkomponenter avsedda för automobilapplikationer innebär detta dokumenterade kontrollplaner, statistisk processövervakning och validerade mätningssystem. En fästplatta som går sönder i konsumentelektronik är ett besvär. Samma fästplatta som går sönder i ett fordons bromssystem är en katastrof – vilket förklarar varför automobilstandarder finns i en egen kategori.

Certifierade leverantörer som Shaoyi kombinera IATF 16949-certifiering med avancerad CAE-simulering för att uppnå de felfria resultaten som bilindustrins OEM:er kräver. Denna integration av kvalitetssystem med prediktiv konstruktion utgör nuvarande standard inom produktionen av precisionsstansade metallkomponenter.

Krav för högvolymsproduktion inom bilindustrin

Stansning inom bilindustrin sker i omfattningar som skulle överväldiga de flesta tillverkningsverksamheter. En enda modell av fordon kan kräva 300–500 unika stansade metallkomponenter. Multiplicera detta med produktionsvolymer på 200 000+ fordon per år, och du förstår varför effektivitet är av sådan avgörande betydelse.

Fördelarna som gör stansning av metallkomponenter för bilindustrin lönsam vid dessa volymer inkluderar:

- Ökad Effektivitet – Specialiserade stanspressar och progressiva stansverktygssystem möjliggör snabb tillverkning av komponenter, vilket kritiskt ökar produktionshastigheten samtidigt som konsekvensen bibehålls

- Förbättrad kvalitet – Precisionstansverktyg som är utformade specifikt för bilindustrins applikationer säkerställer god ytkvalitet och utbytbarhet mellan olika tillverkningsomgångar

- Förbättrat värde – Storskalig produktion minskar kostnaderna per del kraftigt, vilket gör metallstansning till en av de mest kostnadseffektiva bearbetningsmetoderna inom branschen

- Minskat slöseri – Optimerade blankdesigner och tekniker som finstansning minimerar materialspill samtidigt som de skapar lätta delar som förbättrar fordonets bränsleeffektivitet

Att uppfylla dessa krav kräver mer än bara kapabel utrustning. Utvecklingscyklerna har kraftigt förkortats, där OEM:er förväntar sig snabb prototypframställning redan inom fem dagar för initiala verktygskoncept. Moderna stanspartners måste accelerera utvecklingscyklerna samtidigt som de bibehåller den precision som produktionen kräver.

Godkännandegrad vid första provkörningen har blivit en avgörande prestandamätare. Ledande leverantörer uppnår godkännandegrader på 93 % eller högre vid första provkörningen – vilket innebär att verktygen producerar delar som överensstämmer med specifikationen vid det första produktionsförsöket. Denna förmåga sparar veckor med justeringstid och får fordonen snabbare till marknaden.

Kombinationen av CAE-simulering under utvecklingen av stansverktyg, precisionsframställning av stansverktyg för djupdragning och strikta kvalitetssystem skapar en ram där högvolymsautomobilproduktion blir förutsägbar snarare än kaotisk. För tillverkare som utvärderar stanspartners utgör dessa kompetenser – snabb prototypframställning, höga första-genomförandehastigheter och certifierade kvalitetssystem – referensstandarder för leverantörsval.

Oavsett om du köper karosseridelar, strukturella fästen eller precisionsstansade metallkomponenter för elsystem hjälper förståelse av automobilindustrins standarder dig att utvärdera leverantörer och ställa lämpliga förväntningar för dina projekt.

Välja rätt stansningsmetod för ditt projekt

Du har undersökt grunden för stansprocessen i tillverkning – från kärnoperationer och stansverktygstyper till materialval och kvalitetskontroll. Nu kommer den praktiska frågan: hur översätter du denna kunskap till genomförbara beslut för ditt specifika projekt?

Oavsett om du lanserar en ny produkt eller optimerar en befintlig leveranskedja beror rätt tillvägagångssätt på att förstå när stansning är ekonomiskt rimligt, vad metallstansning kan erbjuda för ditt specifika användningsområde och hur du identifierar partner som kan genomföra arbetet effektivt. Låt oss gå igenom beslutsramverket.

Volymtrösklar för investering i stansning

Ekonomin för metallstansningstjänster hänger på en avgörande faktor: produktionsvolymen. Till skillnad från processer där kostnaderna ökar linjärt följer stansning en asymptotisk kurva – en hög initial investering i verktyg som amorteras över produktionen, vilket drastiskt sänker kostnaden per del när volymen ökar.

Enligt branschens riktlinjer för kostnadsestimering , ser den grundläggande formeln ut så här:

Total kostnad = Fasta kostnader (Design + Verktyg + Installation) + (Rörlig kostnad/enhet × Volym)

Så här ser beräkningarna ut vid olika volymnivåer:

- Under 1 000 enheter – Stansning är vanligtvis dyrare än alternativ som laserskärning eller CNC-bearbetning. Verktygskostnader (5 000–100 000 USD+) kan inte spridas över tillräckligt många delar för att konkurrera ekonomiskt.

- 1 000–10 000 enheter – Överlappningsområdet. Enkla delar med grundläggande stansverktyg kan motivera investeringen i stansning. Komplexa delar föredrar ofta alternativa bearbetningsmetoder.

- 10 000–50 000 enheter – Stansning blir allt mer attraktiv. Investeringar i progressiva stansverktyg ger vanligtvis lägst totalägarkostnad genom kraftig minskning av cykeltider och arbetsinsats.

- 50 000+ enheter – Stansning dominerar. Kostnaden per del sjunker till några cent för enkla geometrier, medan cykeltiderna mäts i sekunder snarare än minuter.

Det strategiska målet är att fastställa din specifika volymtröskel – den punkt där investeringen i stansverktyg ger avkastning. För bilprojekt med mer än 10 000 enheter per år är investering i komplexa progressiva stansverktyg nästan alltid rimlig. För lägre volymer kan sammanställda stansverktyg eller enklare verktygsansatser optimera din totala kostnad.

Glöm inte den dolda multiplikatorn: verktygets livslängd. Kvalificerade partners för metallstansning garanterar verktyg för 1 miljon slag eller fler, vilket effektivt begränsar dina verktygskostnader under projektets livscykel. Denna avskrivning utvidgar din kostnadsfördel över flera års produktion.

Utvärdering av stanspartners kompetenser

Att hitta rätt partner för anpassad metallstansning handlar om mer än att jämföra offertpriser. Den lägsta styckkostnaden är sällan det bästa värdet – det som egentligen räknas är totala ägandekostnaden, inklusive kvalitet, tillförlitlighet och ingenjörssupport.

Enligt bästa praxis för leverantörsval , den ideala parten fungerar som en utvidgning av ditt team och erbjuder ingenjörskompetens som går utöver ren tillverkningskapacitet. Använd denna ram för att utvärdera potentiella leverantörer av metallstansningstjänster:

Certifieringar och kvalitetssystem

- ISO 9001 – Grundläggande certifiering av kvalitetsledningssystem. Obligatoriskt för varje professionell verksamhet.

- IATF 16949 – Krävs för deltagande i bilindustrins leveranskedja. Indikerar strikt processkontroll och spårbarhet.

- Branschspecifika certifieringar – AS9100 för luft- och rymdfart, ISO 13485 för medicintekniska produkter. Anpassa certifieringar till dina applikationskrav.

Teknisk support och DFM-kapacitet

- Granskning av tillverkningsanpassat design (DFM) – Partner som utvärderar dina konstruktioner tidigt kan föreslå ändringar som minskar verktygskomplexiteten och produktionskostnaderna.

- CAE-simulering – Avancerade leverantörer använder formningssimulering för att förutsäga och förhindra defekter innan verktygsstål skärs – vilket sparar veckor av provtillverkningstid.

- Expertis inom verktygskonstruktion – Inhemsk dieskonstruktion säkerställer optimerade stationsscheman och materialflöde.

Hastighet vid prototypframställning och produktionskapacitet

- Tidsramar för snabb prototypframställning – Sök efter partner som erbjuder prototypverktyg inom 5–10 dagar i stället för veckor. Detta accelererar din utvecklingscykel avsevärt.

- Godkännandegrad vid första provkörningen – Bästa presterande uppnår 93 % eller högre första-genomgångsgrad, vilket innebär att verktygen producerar konforma delar vid första försöket.

- Presskapacitetsområde – Kontrollera att leverantörens tonnomfång matchar dina krav på delar. Otillräcklig kapacitet begränsar delstorleken; överdriven kapacitet slösar bort resurser.

- Skalbarhet med avseende på volym – Se till att partnern kan växa tillsammans med dina behov, från initiala serier till högvolymsproduktion.

Materialkunskap och leveranskedja

- Materialvariant – Erfarna leverantörer arbetar med flera material – stål, aluminium, rostfritt stål, kopparlegeringar – och förstår hur varje material beter sig under formning.

- Relationer i leveranskedjan – Starka förbindelser med valserier säkerställer materialtillgänglighet, stabil prissättning och full spårbarhet med certifikat.

Tjänster med mervärde

- Sekundära operationer – Möjligheter till värmebehandling, beläggning, avkantning och montering förenklar din leveranskedja.

- Lagerhantering – Kanban- eller just-in-time-leveransprogram minskar dina lagerhållningsnivåer och förbättrar kassaflödet.

Partners som Shaoyi illustrerar hur kvalitetsmässig metallstansning ser ut i praktiken – genom att kombinera IATF 16949-certifiering med snabb prototypframställning (redan på fem dagar) och höga första godkännandehastigheter (93 %). Deras omfattande kompetens inom formkonstruktion och formtillverkning visar den tekniska djupnivå som du bör eftersträva vid bedömning av leverantörer av anpassade metallstansningar.

Nästa steg för ditt stansningsprojekt

Redo att gå vidare? Här är din åtgärdsplan för att lansera ett framgångsrikt stansningsprojekt:

- Definiera dina krav tydligt – Dokumentera delens geometri, materialspecifikationer, toleranser och uppskattade årliga volymer. Inkludera funktionella krav och kritiska kvalitetsparametrar.

- Begär DFM-återkoppling tidigt – Dela dina konstruktioner med potentiella partners innan de är slutgiltigt färdiga. Deras input om tillverkningsbarhet kan spara betydande kostnader för verktygstillverkning.

- Jämför totala ägandekostnaden – Tänk bortom styckpriset. Ta hänsyn till verktygsamortering, kvalitetssystem, logistik och teknisk support.

- Verifiera kapaciteterna personligen – Begär besök på anläggningar, provdelar och referenser från liknande projekt. Erfarenhet är avgörande.

- Planera för skalförändring – Välj partner som kan stödja er tillväxt från prototypframställning till högvolymsproduktion utan att behöva byta leverantör.

Stansningsprocessen inom tillverkning erbjuder oöverträffad effektivitet för högvolymsproduktion av metallkomponenter. Med rätt tillvägagångssätt – lämpliga volymtrösklar, lämpliga material, uppnåbara toleranser samt kompetenta partners för anpassad metallstansning – kan ni omvandla plåt till precisionskomponenter som uppfyller era exakta krav.

Er nästa produktutvecklingsprojekt förtjänar en partner som kombinerar ingenjörsexpertis med produktionskapacitet. Börja med att utvärdera leverantörer mot de kriterier som beskrivs här, så är ni väl förberedda att utnyttja stansningens fulla potential för era tillverkningsbehov.

Vanliga frågor om stansningsprocessen inom tillverkning

1. Vilka är de 7 stegen i stansmetoden?

De sju vanligaste metallstansningsprocesserna inkluderar blankning (skärning av platta former ur plåt), perforering (skapande av hål eller utskärningar), dragning (dra metall i tredimensionella former), böjning (skapande av vinkeldeformation), luftböjning (användning av kontrollerad spel för vinkeljusteringar), bottoming och coining (högtrycksoperationer för exakta detaljer) samt klämskärning (borttagning av överskottsmaterial). Dessa operationer kan utföras enskilt eller kombineras i progressiva stansverktyg för högvolymsproduktion. Leverantörer certifierade enligt IATF 16949, såsom Shaoyi, använder avancerad CAE-simulering för att optimera dessa operationer och uppnå felfria resultat.

2. Vad är begreppet stansning?