Kostnadsestimering för bilstansning: Formler, uppdelningar och avkastning

TL;DR

Kostnadsestimering för stansning inom fordonsindustrin bygger i grunden på att balansera höga initiala verktygsinvesteringar ($5 000–$100 000+) mot låga rörliga enhetskostnader . Den grundläggande beräkningsformeln är: Total kostnad = Fasta kostnader (Design + Verktyg + Installation) + (Rörlig kostnad/enhet × Volym) för fordonsprojekt med mer än 10 000 enheter per år ger investering i komplexa progressiva verktyg normalt sett den lägsta totala ägandekostnaden (TCO) genom att drastiskt minska cykeltider och arbetskraft. Noggrann budgetering kräver detaljerad analys av materialutnyttjande (nesting), pressens tonnage (timkostnad för maskin) och återvinningsgrad för skrot.

Anatomin i stanskostnader: Fasta vs. Rörliga

Inom bilindustrin är kostnadsestimering en övning i avskrivning. Till skillnad från processer med låg volym, som laserskärning eller CNC-bearbetning, där kostnaden per enhet håller sig relativt konstant, följer stansning en asymptotisk kurva där kostnaden per del minskar kraftigt när volymen ökar. För att förstå detta krävs att du delar din budget i två olika kategorier: fast kapitalinvestering och variabla produktionskostnader.

Fasta kostnader (den "förbrukade" investeringen)

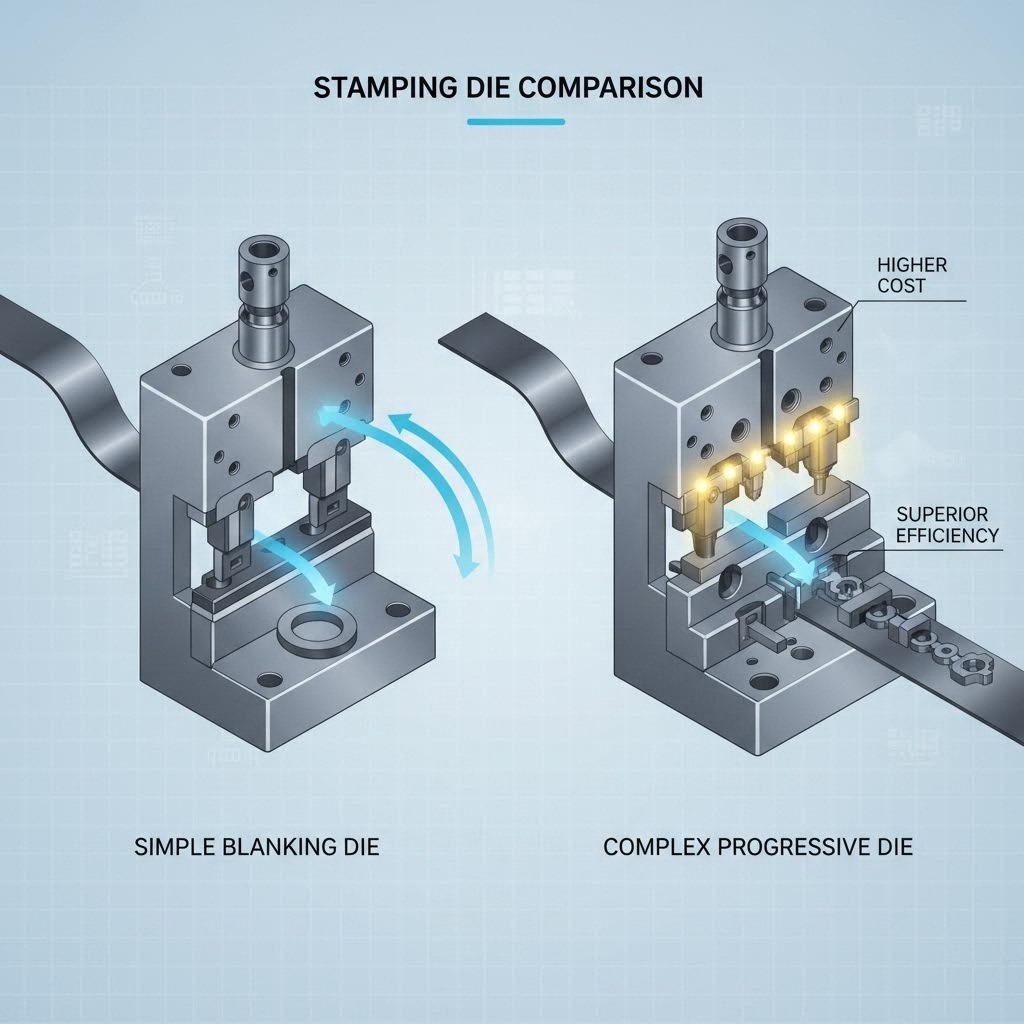

Den största ingångshindern är verktygstillverkning. En specialkonstruerad stansform är en precisionsutformad anläggningstillgång, ofta tillverkad i hårdat verktygsstål för att tåla miljontals slagcykler. Verktygskostnader kan variera kraftigt , från cirka 5 000 USD för enkla klippningsverktyg till över 100 000 USD för komplexa progressiva verktyg med flera formsättningsstationer. Denna kategori inkluderar även ingenjörsdesign-timmar, montering av verktyg samt den initiala "provfasen" där verktyget kalibreras. Även om detta startbelopp är högt, kan högkvalitativa stansverktyg—sådana som garanteras för 1 miljon slag —effektivt sätt begränsa dina verktygskostnader för hela projektets livscykel.

Variabla kostnader (driftkostnaden)

När verktyget är byggt tar "priset per del" över. Detta inkluderar råmaterial (stål/aluminiumspolar), maskintimkostnader (baserat på pressens tonnage och energiförbrukning), arbetskraft och overhead. För en 100-ton press som kör med 60 slag per minut är arbetskraftskostnaden per del försumbar jämfört med materialkostnaden. Det strategiska målet med kalkylering av stansning är att fastställa volymtröskeln—vanligtvis cirka 10 000 till 20 000 delar—där effektiviteten i det progressiva verktyget kompenserar dess stora initiala pris.

Steg-för-steg-kalkylformel

För att gå bortom grova uppskattningar använder ingenjörer en strukturerad beräkning. Även om programvara som AutoForm kan automatisera detta för komplexa geometrier följer en manuell uppskattning denna logik:

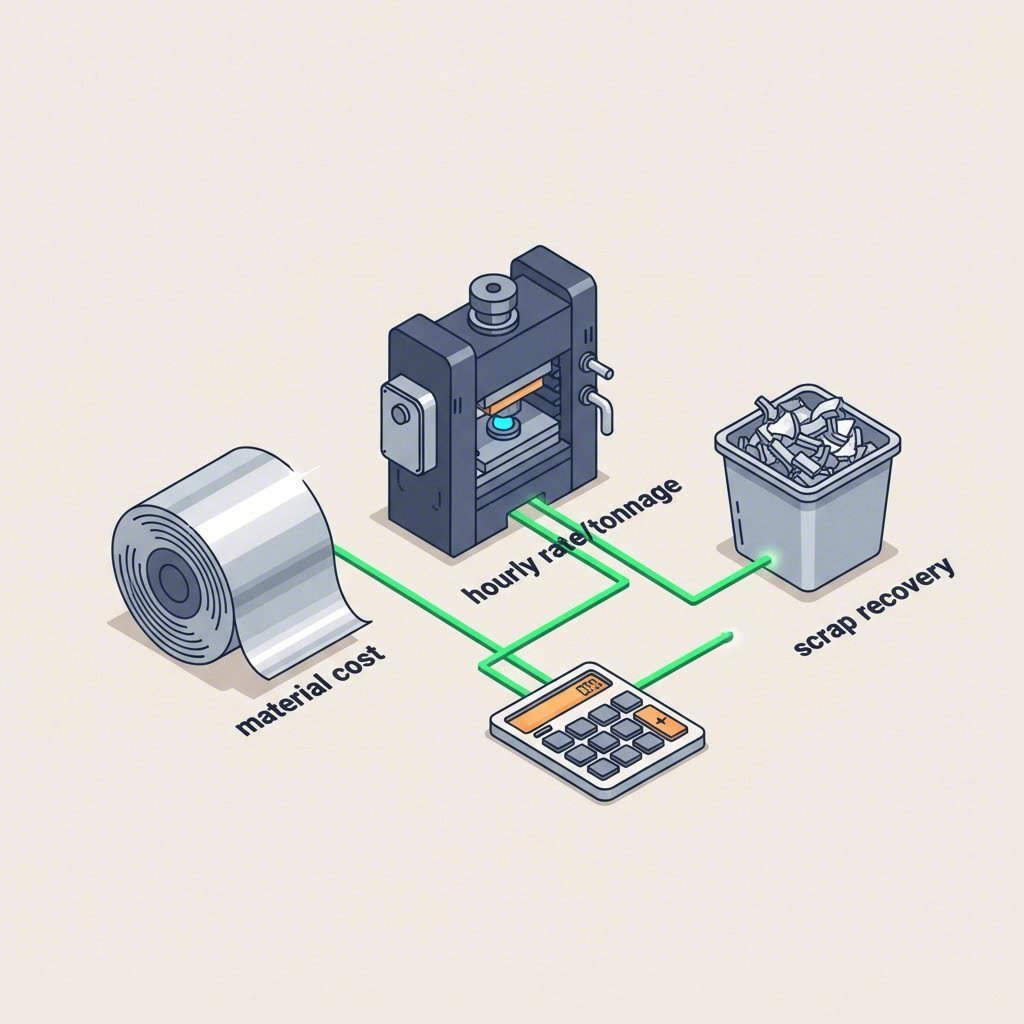

1. Beräkna netto materialkostnad

Bilpressning är materialkrävande. Formeln börjar med råmaterialstorleken (längd × bredd × tjocklek × densitet).

Materialkostnad = (Bruttovikt × Materialpris/kg) - (Skrotpvikt × Skrotvärde/kg)

Observera att "Bruttovikt" inkluderar konstruerat skrot – den metallram som återstår efter att delen har stansats ut. Effektiv placering kan minska detta avfall, men en viss mängd skrot är oundviklig.

2. Bestäm maskintimkostnad

Pressar klassificeras efter tonnage (kraft) och bordstorlek. En 600-ton press har en högre timkostnad än en 100-ton press på grund av energi- och avskrivningskostnader.

Maskinkostnad = (Timkostnad ÷ slag per timme) × (1 ÷ effektivitetsfaktor)

Effektivitet når aldrig 100 %; ta hänsyn till spolebyten, underhållsintervall och oplanerat stopp (vanligtvis 80–85 % OEE).

3. Avskriv verktyg

Sprid de fasta kostnaderna över den beräknade produktionslivslängden.

Verktygskostnad per del = Total diesinvestering ÷ Total livslängdsvolym

Om en progressiv verktyg kostar 80 000 USD men tillverkar 500 000 delar under fem år, är verktygstillägget bara 0,16 USD per del. Omvänt, för en serie på endast 5 000 delar lägger samma verktyg till 16,00 USD per del, vilket troligen gör projektet ogenomförbart.

Material- och processdrivkrafter

Designval som görs tidigt i konstruktionsfasen fungerar som multiplikatorer för det slutgiltiga offertbeloppet. Sambandet mellan delkomplexitet och kostnad är inte linjärt; det är exponentiellt. En till synes liten justering av tolerans kan tvinga en övergång från en standardmekanisk press till en högprecisions-servopress, eller kräva dyra sekundära operationer.

Materialval och materialutnyttjande

Råmaterial utgör ofta 60–70 % av den variabla enhetspriset. Även om höghållfast stål (HSS) eller aluminium minskar fordonets vikt krävs ofta större och dyrare pressar för att forma materialet utan att det spricker. Dessutom är "nesting"-effektiviteten avgörande. Delar med oregelbundna former som inte passar väl ihop på metallbandet skapar excessivt spill. Simuleringsteknologi används ofta för att optimera råformar innan något fysiskt verktyg tillverkas, vilket sparar procentenheter som motsvarar miljontals dollar vid stora serier.

Komplexitet och DFM (Design för tillverkbarhet)

Varje detalj på en komponent kräver en motsvarande station i verket. En enkel bracket kan behöva tre stationer: perforering, böjning, skärning. Ett komplext fordonsgehäle kan behöva tjugo. Smart DFM-riktlinjer kan minska dessa kostnader avsevärt:

- Böjradier: Följ standard böjrader (vanligtvis 1x materialtjocklek) för att förhindra sprickbildning utan dyra värmebehandlingar.

- Kantavstånd: Håll hål minst 2x materialtjocklek från kanter för att förhindra deformation, vilket annars kräver långsammare bearbetning eller komplicerad stödverktygning.

- Toleranser: Undvik standardmässigt strama toleranser (t.ex. +/- 0,001") där de inte är funktionellt kritiska. Standard stampningstoleranser (+/- 0,005" till 0,010") är mycket billigare att upprätthålla än precisionsmaskintoleranser.

Dolda kostnader och riskfaktorer

Budgetöverskridelser inom bilindustrins stansning beror sällan på stålets pris; de beror snarare på de "osynliga" operativa förhållandena. När du gör din kalkyl måste du ta hänsyn till den infrastruktur som krävs för att delen faktiskt ska uppfylla OEM-standarder.

Kvalitetskontroll och certifieringar

Bildelar kräver noggrann validering, ofta enligt PPAP (Production Part Approval Process) nivå 1–5. Denna dokumentation är inte gratis; den kräver inspektionsfixturer, CMM-tid och ingenjörsresurser. Dessutom kan valet av en leverantör utan rätt certifiering leda till kostsamma återkallanden eller kvalitetsproblem längre fram. Att samarbeta med en tillverkare som kan hantera hela processen från prototyp till massproduktion är avgörande för riskhantering.

Till exempel Shaoyi Metal Technology utnyttjar IATF 16949-certifierad precision och presskapacitet upp till 600 ton för att leverera kritiska komponenter som reglagearmar och underred. Förmågan att hantera både snabb prototypframställning (till exempel 50 delar inom fem dagar) och högvolymstillverkning säkerställer att kostnadsmodellen förblir stabil när du skalar, utan att behöva byta leverantör och omgodkänna verktyg.

Underhåll och logistik

Verktyg håller inte för evigt. En korrekt uppskattning inkluderar en buffert för "verktygsservice" – vanligtvis 2–5 % av verktygskostnaden årligen – för att slipa hugg och ersätta slitna verktygsdelar. Till sist bör logistiken beaktas. Även om ett utländskt verktyg kan vara 30 % billigare från början, kan fraktkostnader för tunga stålverktyg, eventuella förseningar i hamn och oförmågan att snabbt felsöka konstruktionsändringar neutralisera de initiala besparingarna. Total Landed Cost (TLC) är den enda måttstock som räknas.

Slutsats

Noggrann kalkylering av kostnader för bilstansning är en mångdimensionell pusselbit som går långt bortom priset per kilo stål. Det kräver en strategisk syn på hela produktlivscykeln – från avskrivning av verktygsinvesteringar på 100 000 dollar till mikrooptimering av cykeltider och spillvolymer. Genom att utnyttja simuleringsdata, följa principer för tillverkningsanpassad design och välja samarbetspartners med rätt kapacitet och certifieringar kan ingenjörer omvandla stansning från en kostnadsdriven funktion till en konkurrensfördel. Den lägsta styckkostnaden är ofta en illusion; den totala ägandekostnaden är det verkliga målet.

Vanliga frågor

1. Är metallstansning dyr jämfört med CNC-bearbetning?

För små volymer (under 1 000 enheter) är stansning i allmänhet dyrare på grund av höga initiala verktygskostnader (5 000+ USD). För stora volymer (10 000+ enheter) blir dock stansning betydligt billigare än CNC-bearbetning eftersom cykeltiden per del mäts i sekunder snarare än minuter, och arbetskostnaden fördelas över en mycket större kvantitet.

2. Vad är standardformeln för kostnadsestimering av stansning?

Standardformeln är: Total kostnad = Verktygsinvestering + (Materialkostnad + Bearbetningskostnad) × Antal . Bearbetningskostnad beräknas utifrån pressens timkostnad dividerat med produktionshastigheten (delar per timme). Materialkostnaden måste ta hänsyn till blankens bruttovikt minus skrotnvärdet för det återvunna metallet.

3. Vad innebär en "1 miljon slag"-dödgaranти för estimering?

En garanti för "en miljon slag" innebär att verktyget är tillverkat av högkvalitativt hårdat stål (till exempel karbid eller D2) och är konstruerat för att kunna tillverka en miljon delar innan det kräver omfattande reparation eller ersättning. För kostnadsberäkning innebär detta att du kan avskriva verktygskostnaden över en mycket lång livslängd, vilket effektivt sänker den fördelade verktygskostnaden per enhet till en försumbar nivå vid stora serietillverkningar.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —