Живот на стаљеним контролним рукама: стварни фактори

ТЛ;ДР

Живот стаклених контролних руку обично је између 60.000 и 100.000 миља. Међутим, то није гаранција. Стварни животни век је под великим утицајем услова вожње и фактора животне средине, а излагање сали и влаги су главни узрок прераног оштећења због рђа и корозије.

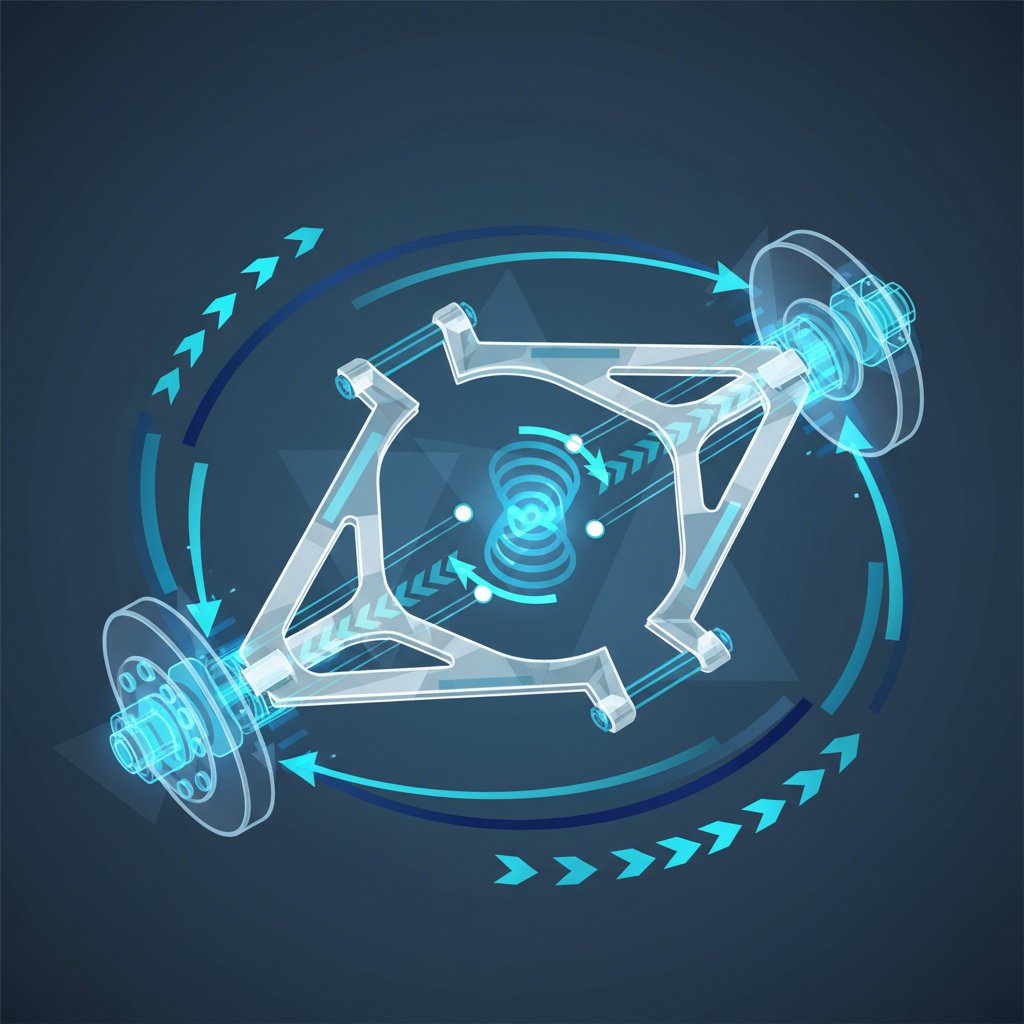

Колико траје типично држење стаклених контролних оружја?

Када покушавате да одредите животни век штампаних челичних контролних руку, наћи ћете широк спектар процене. То је зато што је њихова трајност више него код многих других аутомобилских делова директно повезана са њиховом окружењем и начином коришћења возила. Иако произвођачи дизајнирају ове компоненте да буду дуготрајни, њихова својства материјала представљају специфичне изазове који могу значајно скратити њихов живот.

На основу података из индустрије и експертних запажања, очекивани животни век се значајно разликује:

- Опште смернице: Већина извора указује на даљину од 60.000 до 100.000 миља у нормалним условима вожње. Ово је заједнички прозор за делове произвођача оригиналне опреме (ОЕМ) на многим путничким возилима, укључујући популарне камионе као што је Шевои Силвердадо где се ово питање често поставља.

- Оштри услови Процењује се: У подручјима са тешким временским условима или лошим квалитетом путева, нижи крај од 60.000 до 80.000 миља је реалније очекивање.

- Идеални услови: У сувој клими са добро одржаваним путевима, није чудно да контролне руке трају 150.000 миља или више, иако је ово више изузетак него правило.

Основни разлог за ову велику варијабилност је сама природа штампаног челика. Он се прави пресовањем лима од челика у жељени облик. Иако је ово економичан начин производње, добијени део је веома подложан рђи и корозији, нарочито у регионима где се током зиме користи со на путевима. За разлику од чврстих кованих или ливених делова, делови направљени штампањем могу имати шавове и пукотине у којима се може акумулирати влага и со, чиме се убрзава распадање изнутра ка споља.

На крају крајева, пређени километри треба посматрати као смерницу, а не као строг интервал замене. Редовна визуелна провера током уобичајеног одржавања, као што су замена уља или ротација гума, најпоуздатнији је начин процене стања ваших контролних лукова. Техничар може да примети прве знакове рђи, истрошених бушинга или кварова на лоптастим зглобовима дуже пре него што постану критичан безбедносни проблем.

Кључни фактори који скраћују век трајања контролног лука

Иако километража даје грубу процену, неколико специфичних фактора активно утиче на скраћивање века трајања калотираних челичних контролних лапова. Разумевање ових елемената може вам помоћи да предвидите могуће проблеме и предузмете превентивне мере. Најзначајније претње су изложеност спољашњим условима, стање путева и квар интегрисаних компонената као што су облоге и лопатаста зглобови.

Корозија услед спољашњих утицаја: Ово је непријатељ број један штампаног челика. Изложеност влаги, а посебно путној соли, покреће агресиван процес корозије. Сола ствара електрохемијску реакцију која брзо прогута челик, ослабећи његов структурни интегритет. Рука за управљање која изгледа чврсто на површини може бити озбиљно оштећена унутрашњом рђавином. Због тога возила у "Солном пољу" често захтевају замену компоненте суспензије много раније него у сувим, топлијим климама.

Оштри услови вожње: Твоје вожње навике и околина играју велику улогу. Често вожња на лоше одржаваним, неасфалтованим или дужним путовима чини огроман стрес на цео систем суспензије. Сваки јак ударац шаље ударни талас кроз контролну руку, подстичући метал и, што је критичније, бушице и куглице који му омогућавају да се окреће. С временом, ови понављајући удари могу довести до умора метала или прераног оштећења његових спојних делова.

Неисправност компоненте: Често се челична рука сама по себи не крши, али се њени интегрисани компоненти издржују. Гумени буши, који апсорбују вибрације и омогућавају кретање, могу се сушити, пукати или се стиснути, што доводи до лабавог или бучног суспензија. Точковић, који је критична точка која повезује руку са руководним коглом, још једна је честа тачка неуспеха. На неким штампаним челичним рукама, посебно на одређеним моделима камиона, дизајн за задржавање топловног зглоба може бити слаба тачка, што потенцијално доводи до катастрофалног неуспеха када се топловни зглоб одваја од руке.

Процес производње је кључан за издржљивост. Иако је клупчање економично, захтева високу прецизност како би се осигурала чврстоћа. За произвођаче аутомобила, набавка компоненти високог квалитета је од критичног значаја. Компаније специјализоване за метално клупчање за аутомобилску индустрију, као што су Шаои (Нингбо) Метал Технологија Цо, Лтд. , користе напредне процесе са IATF 16949 сертификатом за производњу поуздане опреме која испуњава строге индустријске стандарде, од прототипирања до масовне производње.

Да бисте продужили век трајања ваших контролних кракова, узмите у обзир ове превентивне савете:

- Редовно перите доњи део возила, нарочито током зимских месеци, како бисте уклонили со и прљавштину.

- Возите опрезно и покушајте да избегавате ударање у дупље и велике неравности на путу.

- Годишње проверавајте свој систем ослањања код овлашћеног техничара да бисте на време открили знакове хабања или корозије.

Челик штампан пресом у односу на алтернативне материјале

Када буде време да замените контролни крак, можда ћете имати могућности које одступају од стандардног дела од челика штампаног пресом. Разумевање разлика између материјала може вам помоћи да дођете до информисане одлуке засноване на вашем возилу, стилу воžње и клими. Сваки материјал нуди јединствену равнотежу између цене, чврстоће, тежине и издржљивости.

Čelični lim je najčešći izbor proizvođača uglavnom zbog niske cene proizvodnje. Međutim, sklonost ka rđi i niža krutost navodi mnoge vlasnike da razmatraju nadogradnju. Kovan čelik, liveno aluminijum i cevni čelik su najčešće alternative, svaki sa svojim prednostima i nedostacima koji ih čine pogodnim za različite primene.

Poređenje najčešćih materijala za nosače upravljačkog mehanizma:

| Материјал | Главна предност | Glavni nedostatak | Најбоље за |

|---|---|---|---|

| Стакленог | Ниски трошкови производње | Sklon rđi i koroziji; manje krut | OEM zamena za svakodnevne automobile u suvim klimatskim uslovima |

| Ковано челик | Изузетно јака и издржљива | Težak i skuplji | Teretna vozila velike nosivosti i vozila koja zahtevaju maksimalnu čvrstoću |

| Ливено алуминијумско | Лаган и отпоран на корозију | Može puknuti pri jakom udaru; viša cena | Vozila visokih performansi/luksozna vozila i vozila u vlažnim/sočnim klimama |

| Тјубуларни челик | Visok odnos čvrstoće i težine; prilagodljiv | Често најскупља опција | Прилагођене, ванпутне и високе перформансе примене |

Одлука о надоградњи са класичног челика зависи од ваших специфичних потреба. Ако живите у подручју где се интензивно користи со за путеве, надоградња на ливено алуминијумско гвожђе може бити мудра дугорочна инвестиција због његове изузетне отпорности на корозију. За власнике теретних возила или оне који често вучу приколице, додатна чврстоћа кованог челичног крака може обезбедити већи мир умa. За већину обичних возача у умереним климама, квалитетна OEM замена од класичног челика је често довољна и најефикаснија опција по питању цене.

Често постављана питања

1. у вези са Који је најбољи материјал за контролне руке?

Не постоји један „најбољи“ материјал за све ситуације; идеалан избор зависи од вашег возила, буџета и околине. Штампани челик је најбољи за економичну замену OEM делова. Ливено алуминијумско легуре изузетно је отпорно на корозију, због чега је идеално за возила у влажним или снежним климама. Ковани челик нуди максималну чврстоћу и најбољи је за интензивну употребу. Цевни челик обезбеђује висок однос чврстоће и тежине, што га чини омиљеним у перформанс и кастом израдама.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим