Стамповање аутомобилских делова од нерђајућег челика: Инжењерски водич за квалитете и процес

ТЛ;ДР

Стамповање аутомобилских делова од нерђајућег челика је прецизан производњи процес који пружа велике количине, корозионски отпорних компоненти неопходних за модерно ауто-инжењерство. Од феритни 409 степен користи у изгасни систем до аустенит 304 у поређењу са нежнијим челиком, нерђајући челик, који је погодан за декоративне украсе и сигурносно опрему, нуди супериорни однос чврстоће и тежине и отпорност на топлоту. Процес првенствено користи прогресивно штампање управљање сложеним геометријама и чврстим толеранцијама које захтевају произвођачи оригиналног опрема. За службенике за набавку и инжењере, успех лежи у одабиру одговарајуће врсте легуре како би се уравнотежио трошак са еколошким перформансама, док се управља техничким изазовима као што су оштрење и повратак.

Наука о материјалима: Избор правог квалитета за ауто делове

У аутомобилској производњи, избор квалитета нерђајућег челика није само у вези са отпорношћу на корозију; то је стратешка одлука која балансира формирање, топлотну издржљивост и цену. Две главне породице које се користе у штампаним ауто деловима су: Аустенитни (300-серије) и Ферритни (400 серије), свака служи различите улоге у монтажу возила.

Аустенитички нерђајући челик (серија 300) је индустријски стандард за компоненте које захтевају способност дубоког вучења и врхунску отпорност на корозију. Угрупа 304 је најраспрострањенија легура у овој категорији, вредна због своје одличне формабилности и немагнетних својстава. Често се користи у структурним компонентама, контејнерима за ваздушне јастуке и декоративним облозима где је естетски апел у складу са функционалном издржљивошћу. за апликације које захтевају већу чврстоћу на истезање, као што су затезачи шасије или сложени заграђивачи, Уврставање 301 често се бира због своје високе стопе зацвршћивања, што му омогућава да апсорбује значајну енергију током несреће.

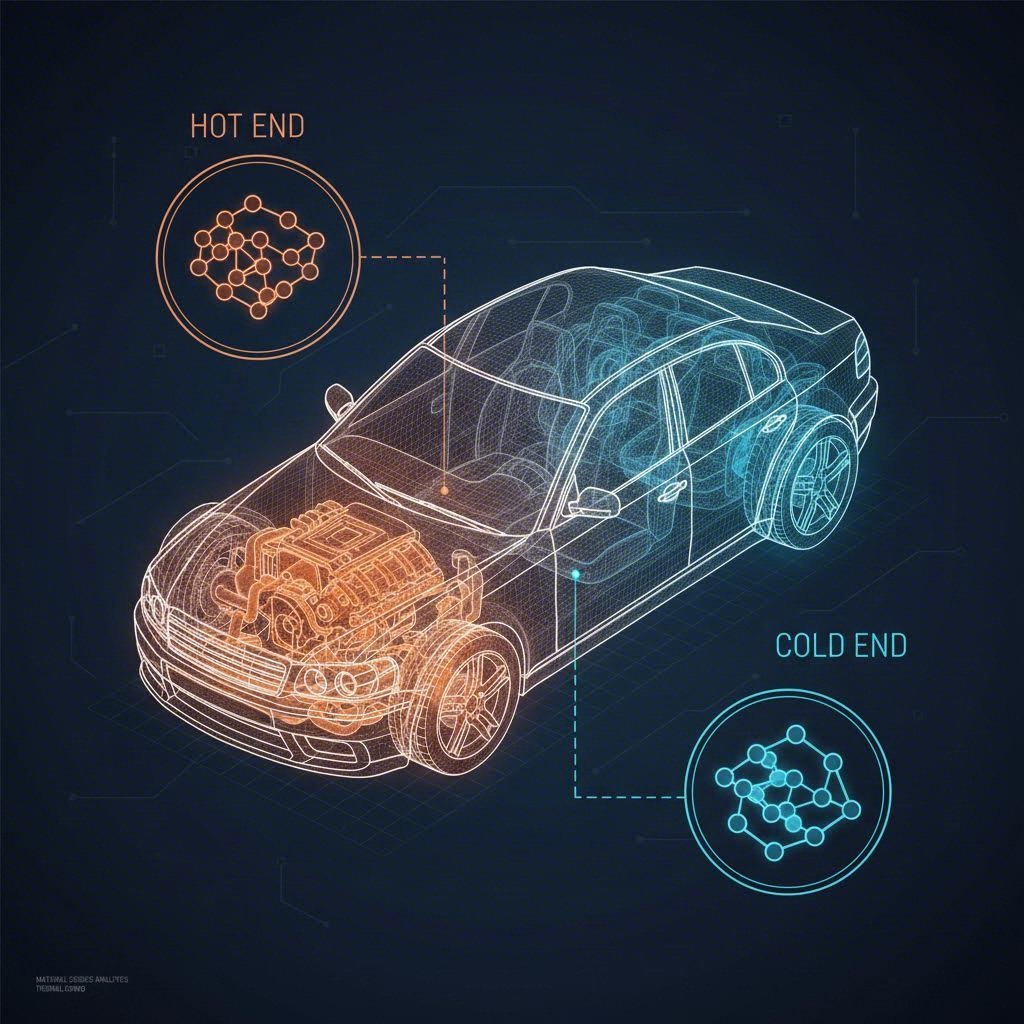

Феритички нерђајући челик (серија 400) , посебно Клас 409 и 430 , доминира "горећим крајем" возила. Град 409 је специјално развијен за аутомобилске издувне системе; иако може развити површинску рђе, одржава структурни интегритет под екстремним топлотним циклусима и значајно је јефтинији од легура серије 300 богатих никелом. Степен 430 пружа бољу отпорност на корозију и често се користи за светле облогане и унутрашње плоче где магнетне особине нису пречка. Инжењери морају напоменути да феритне врсте генерално имају нижу дуктилност од аустенитних врста, ограничавајући њихову употребу у дубоким дијеловима.

| Породица степени | Кључне легуре | Основна својства | Типична ауто апликација |

|---|---|---|---|

| Аустенитни | 304, 304Л, 301 | Висока формабилност, немагнетска, супериорна отпорност на корозију | Системи за гориво, фиксе за сигурносни појас, декоративна опрема, хауси ваздушних јастука |

| Ферритни | 409, 430, 439 | Магнетни, топлотоподржни, економични, са мањим садржајем никла | Извозне колекторе, каталитичке конверторе, гушачи, топлотне штитове |

| Специјалност | 321, 316 | Титан стабилизован (321), додат молибден (316) | Компоненте мотора са високом топлотом, сензори изложени салима на путу |

Критичне примене: од изгашаних уређаја до безбедносних система

Компоненте од нерђајућег челика са штампама су свеприсутне у модерним возилима, често сакривене у критичним подсистемима. Способност материјала да издржи сурова радна окружења без деградације чини га неопходним за архитектуре и за унутрашње сагоревање и за електрична возила (ЕВ).

Изгасни и емисијски системи представљају највећу количину употребе штампаног нерђајућег челика. "Грле" компоненте, као што су издувни колектори и катализантични конвертори , ослањају се на разред као што су 409 и 321 да издржавају температуре веће од 1500 ° Ф (815 ° Ц) док издрже константне вибрације. Друга важна примена су печатени топлотни штитили, који штите електронску опрему и унутрашњост кабине осетљиву на температуру од топлоте мотора. Ови делови често имају сложене геометрије како би се максимизовала крутост, док се минимизира маса.

Безбедност и структурне компоненте захтевају предвидљиве својства деформације нерђајућег челика. Запне за сигурносне ремере, механизми за повлачење и плоче за подршку кочница обично су штампане од високо чврстих врста како би се осигурало да се возило не може покварити током свог живота. У сектору електричних возила, штампање од нерђајућег челика добија на популарности за појачање корпуса батерије и шипке, где заштита од пробођења и корозије није преговарачка. Висока апсорпција енергије аустенитних врста значајно доприноси отпорности на судар, што инжењерима омогућава да дизајнирају танче, лакше сигурносне кафене које испуњавају строге стандарде за тестирање судара.

Процес штампања: Инжењерски изазови и решења

Штамповање од нерђајућег челика представља техничке препреке које се разликују од меког челика, првенствено због веће чврстоће материјала и тенденције за рад. Завршавање рада настаје када материјал постане тежи и крхки док се деформише. Иако то може бити од користи за чврстоћу конструкције, ако се не управља правилно, то чини хаос на алатима. Произвођачи морају користити пресе велике тонаже и специјалне мастила да би спречили галлинг прилепљење материјала за деловање на површину штампања.

Спрингбек је још један критичан феномен када се штампани део покушава вратити у свој првобитни облик након отварања штампе. Пошто нерђајући челик има већу чврстоћу, он показује већи повратак од угљенског челика. Искусни инжењери за алат и штампу компензују то тако што прекомерно савијају материјал у фази дизајнирања штампе. Прогресивно штампање је преферирана метода за производњу великих количина, која обавља више операција (резање, савијање, ковање) у једном пролазу. За партнере који се баве снабдевањем, важно је проверити њихову способност штампања; за тешке аутомобилске нержавејуће делове често је потребно да се штампање од 400 до 800 тона прецизно формира.

Да би се ефикасно управљало овим сложеношћу, неопходно је сарађивати са способном произвођачем. За ОЕМ-ове који желе да премосте јаз између почетног дизајна и масовне производње, Шаои Метал Технологија нуди свеобухватна решења за штампање да преса са ваљом до 600 тона и прецизност сертификована по IATF 16949 стандарду. Њихова способност да се скалирају од брзог прототипирања од 50 јединица до милиона масовно произведених контролних руку или подрамника осигурава да се инжењерски изазови као што су пруг и контрола толеранције решавају рано у циклусу развоја, спречавајући скупо кашњење током производње у пуном

Комерцијалне и перформансне предности

Упркос већој цени сировине у поређењу са поцинкованим или хладно ваљканим челиком, нерђајући челик нуди убедљиву предност "цена животног циклуса" за произвођаче аутомобила. Примарни покретач је дуготрајност "прилагодити и заборавити" - Да ли је то истина? Компоненте направљене од нерђајућег челика не захтевају секундарно плакирање или боју како би се отпорније од рђа, елиминишу цео корак у производственом ланцу снабдевања и смањују ризик од неуспеха премаза у пољу.

Лескотежирање је још једна значајна комерцијална корист. Пошто нерђајући челик (посебно 301 или 304 који се обрађује у хладном рађењу) има знатно већу чврстоћу на истезање од благе челика, инжењери могу да одреде танче размери да би постигли исту конструктивну перформансу. Ово смањење тежине је од кључног значаја за побољшање економичности горива у возилима са хладним станом и проширење опсега електричних возила. Осим тога, материјал је 100% рециклибилан , што је у складу са све већим фокусом аутомобилске индустрије на принципе одрживости и кружног економије.

Често постављана питања

1. у вези са Да ли се 304 нерђајући челик може ефикасно штампати?

Да, 304 је једна од најприхватљивијих легура од нерђајућег материјала због своје високе гнусности и удебљивања. Међутим, потребан је већи тонажни прес и чврстији алат (често карбидски штампачи) у поређењу са благим челиком јер се брзо затеже. Одлично је за дубоко увучене делове као што су компоненте система горива и декоративни поклопаци.

2. Уколико је потребно. Како произвођачи спречавају гарење током штампања?

Галирање, или пренос материјала на штампу, спречава се коришћењем високо-перформансних мастила посебно израђених за нерђајући челик, као што су хлорирана уља или суве филмске баријере. Поред тога, премазивање алата титанијум нитридом (ТИН) или коришћење карбидних уставних материја значајно смањује тријање и продужава живот алата.

3. Уколико је потребно. Да ли је штампање од нерђајућег челика скупље од угљенског челика?

Унапредна трошкови материјала од нерђајућег челика су виши, а трошкови одржавања алата могу бити већи због брже знојења. Међутим, елиминисање постпроцесног наплашивања (као што су цинк или е-опраш) и дуговечност материјала често резултира нижим укупним трошковима делова током цикла живота возила.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим