Нитрогенски извора гаса у штампажним штампама: Инжењеров водич за снагу и прецизност

ТЛ;ДР

Нитрогенски гасни извора у штампажним штампама су хидрауличке компоненте под високим притиском које користе инертни азотни гас за испоруку значајне снаге у компактном цилиндру, далеко превазилазећи капацитете традиционалних механичких пруга. Подржавајући конзистентан притисак током целог удара, они значајно побољшавају квалитет делова и смањују физички отпечатак штампе.

За произвођаче аутомобила и индустрије, главна предност лежи у њиховој густина силе и дуговечност. За разлику од пруга са каруљама који се уморају и губе пренапрезање, азотне пруге пружају непосредну контактну снагу и могу се прилагодити да задовоље прецизне захтеве за тонажу, што их чини стандардом за модерно штампање метала велике количине.

Основне: Механизам и функција у штампању умира

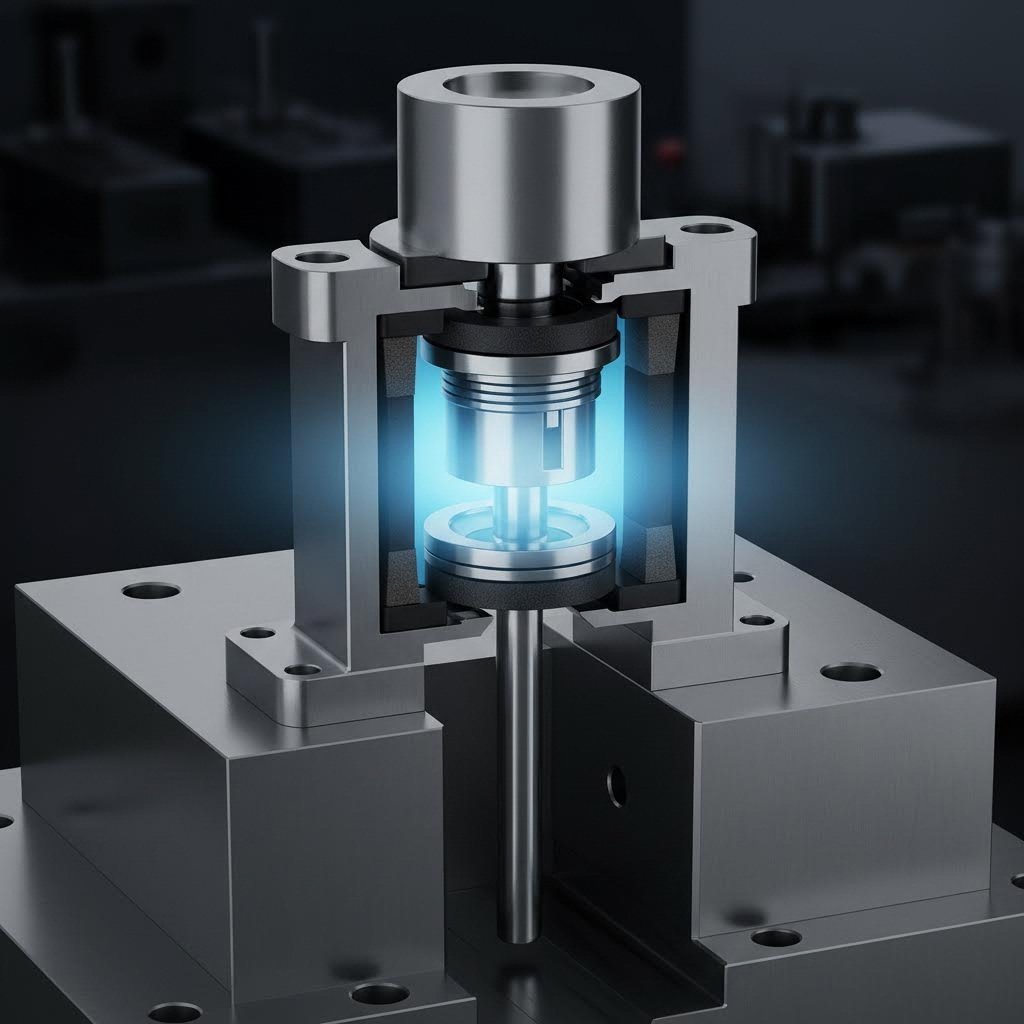

У сржи, азотни гасни пролећник функционише као запечаћени систем који садржи под притиском азотни гас, поршне и специјализовани цилиндар. Када се преса затвори, клип компримује гас, чувајући потенцијалну енергију која се ослобађа када се преса отвори. Овај механизам омогућава много већу густина силе то значи да мала гасна пруга може да врши исту снагу као и много већа пруга.

Избор азота није произвољан; то је инртни гас , што је критично за дуговечност компоненте. Као што је приметио Специјални извора , инертна природа азота спречава оксидацију и корозију унутар цилиндра, осигуравајући да унутрашње пломбе и масти за подмазивање остану стабилни чак и под интензивном топлотом насталошћу брзе циклице штампања. Ако се користи кисеоник или компресиони ваздух, комбинација уља и топлоте могла би довести до сагоревања или брзог разлагања пломбе.

У типичној монтажи штампања, ове пруге су постављене између плоча штампања - често у везивачу или плочи за лијечење - како би се листови чврсто држали на месту пре него што се обрађивачки удар контактира са материјалом. Ова функција "држања пакета" је витална. То спречава да метал буде набркан или растргнут током процеса варања. Зато што азотски извора нуде регулисани притисак , инжењери могу прецизно подесити силу држања једноставно прилагођавањем наплате гаса, флексибилности коју механичке пруге не могу понудити.

Критичко поређење: Азотни гасни изворац против механичких коил извораца

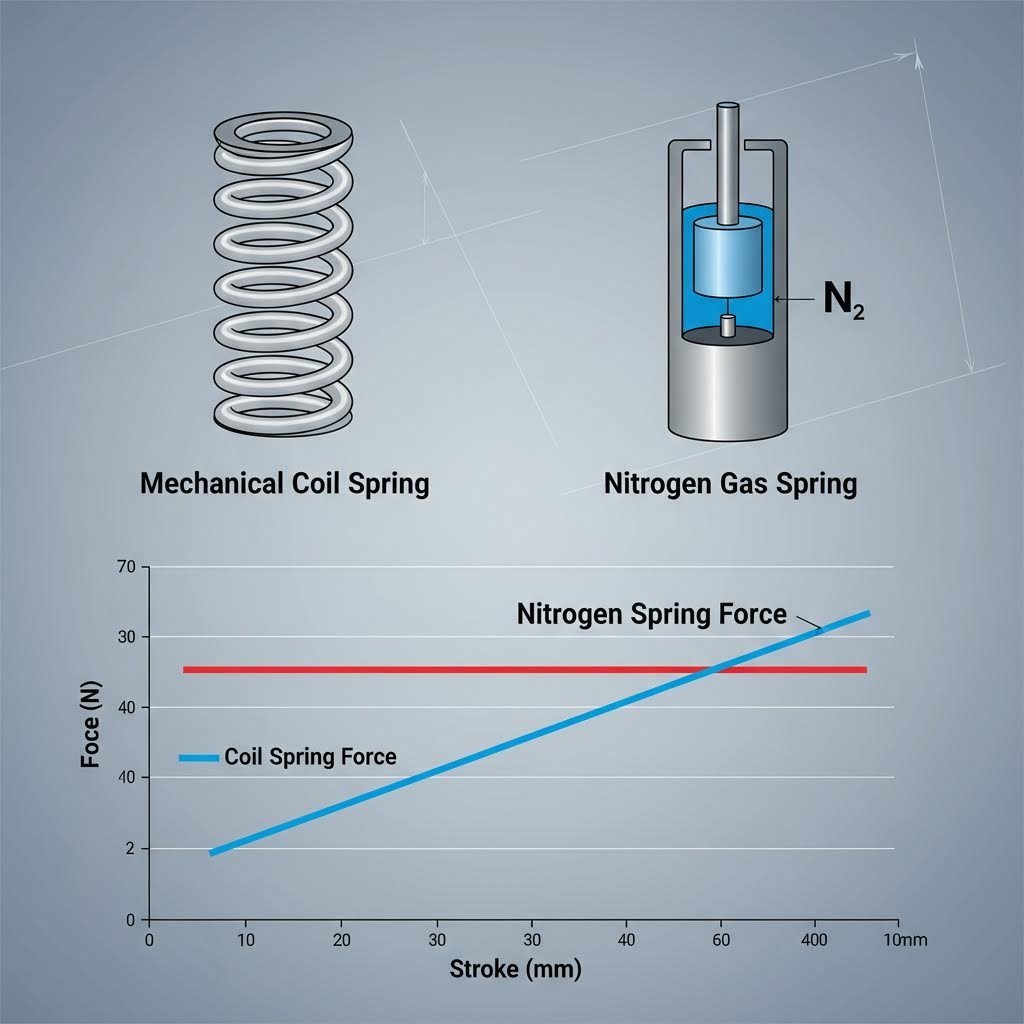

Прелазак од механичких пруга за капију на азотне газове пруге често се води потребом за већом прецизношћу и ефикасност простора. Иако су капилоне пруге јефтине и једноставне, пате од линеарне криве снаге; они пружају врло малу снагу при почетном контакту (предпотовар) и врху снагу само при пуној компресији. Азотски извора, напротив, пружају скоро врхунац снаге одмах након контакта.

| Особност | Механичке пруге за капиле | Извора азота |

|---|---|---|

| Крива снаге | Линеарно (ниско почетно, високо завршно) | Плошира (виша почетна сила, константан пораст) |

| Ефикасност простора | Ниско (треба велике џепове/многа пружина) | Висока (компактна, висока густина снаге) |

| Живот у служби | Ограничено (погодан за умора/ломање) | Проширено (милиони циклуса са одржавањем) |

| Прилагодљивост | Никакве (Мора заменити пролеће) | Висока (споређивати притисак гаса) |

| Почетна цена | Ниско | Умерено до високо |

Ограничења простора су често одлучујући фактор. У сложеним аутомобилским штампама, "вишина затварања" (простор доступан када је штампа затворена) је на премијуму. Једини азотни цилиндр често може заменити кластер од 510 пруга за каруљу, драстично смањујући запремину штампе. Ово омогућава више станица у прогресивном штампању или једноставно мањи, лакши алат који је јефтинији за руководство и складиштење.

Осим тога, поузданост је главна диференцијација. Пролевице за капиле могу се непредвидиво сломити, што може довести до металних фрагмената у алат и изазвати катастрофалне штете. Азотске пруге, када се правилно одржавају, постепено се зноје. Модерни дизајн од произвођача као што су Технологија спремна има системе "запечаћене дужком" и пливајуће вођске стабла која отпорују оштећењу бочним оптерећењем, осигурајући милионе потеза пре него што је потребна реконструкција.

Водич за избор: Прорачунавање захтева за снагу и ударом

Избор правог азотног гасног пролећа захтева прецизну инжењерску математику. Циљ је да се уравнотежи потребна сила за држање са расположивим простором и капацитетом штампања. Уобичајени приступ за одређивање количине потребних пруга је дељење укупне потребне снаге максималном снагом доступном за изабрани дијаметар пруге.

Прорачунавање дужине удара

Према смерницама за примену из Харслепрес , никада не би требало да изаберете пругу са дужином удара која је тачно једнака путовању. Заштитна граница је неопходна да би се спречило да уписник допадне, што изазива хитну провалу.

- Формула: Минимални удар = Путовање у ватри + 10% безбедносне маржине.

- Пример: Ако је ваш пролаз 50 мм, не користите 50 мм пругу. Изаберите пругу са најмање 55 мм удара (често закрљавање до стандардног 60 мм или 63 мм модела).

Raspodela sile

Није довољно само да се задовољи захтев за укупном силом; сила мора бити равномерно распоређена по притиснутом паду да би се спречило одвијање или везивање. Инжењери се обично придржавају ИСО или ВДИ стандарда (као што је ВДИ 3003) како би се осигурала компатибилност. Када се опреми, можда ћете морати изабрати "компактну" или "супер компактну" серију ако је висина штампе ограничена, иако ови често долазе са краћим максималним границама потеза у поређењу са ИСО стандардним моделима.

Стандарди за инсталацију, одржавање и безбедност

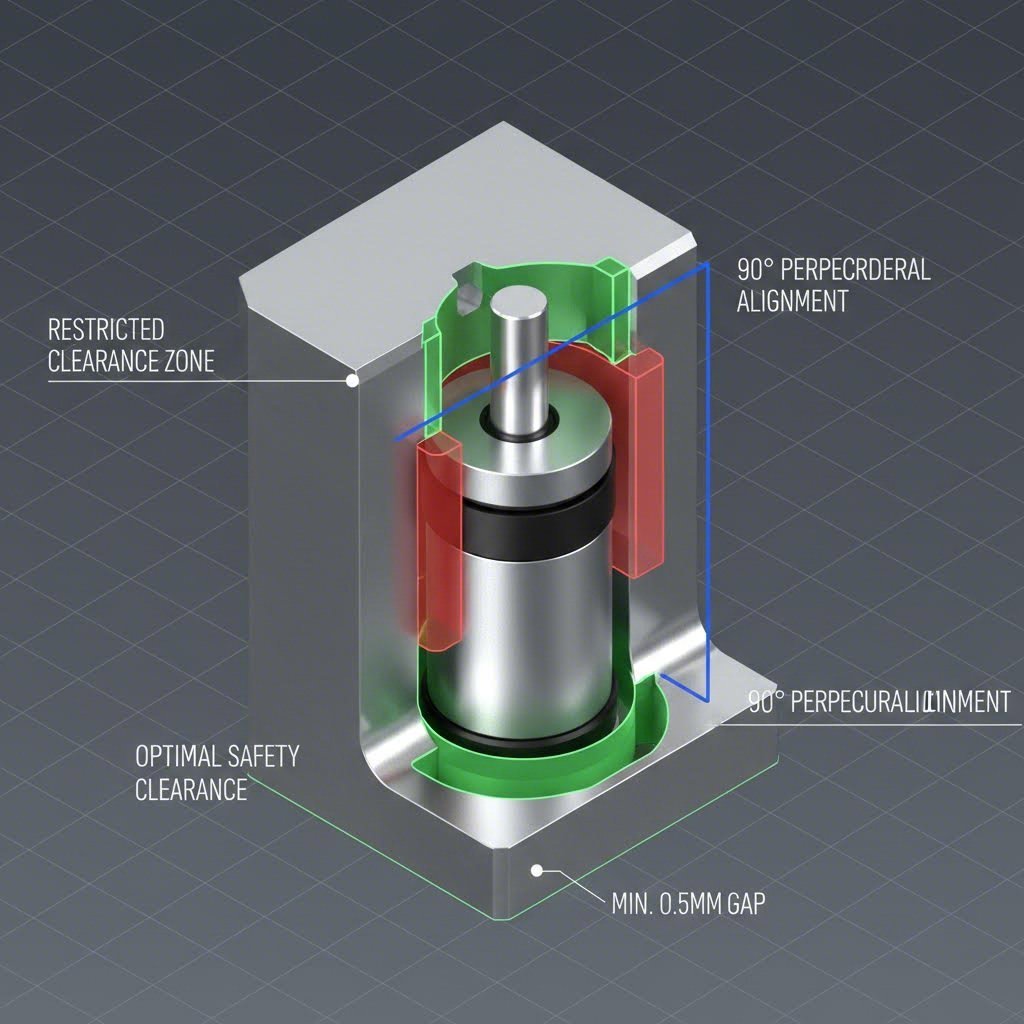

Безбедност је од највеће важности приликом рада са цилиндрима високог притиска. Азотни пролећник је заправо посуда под притиском, а неправилно руковање може бити опасно. Најкритичније правило инсталације је осигурање да је дубина џепа довољна да подржи тело цилиндра. Уопштено, дубина џепа треба да буде најмање 50% дужине каністера да би се осигурала стабилност и перпендикуларност.

Најбоље праксе инсталације

- Перпендикуларност: Пролаз мора бити монтиран на 90 степени на површину контакта. Чак и мали угао може изазвати бочно оптерећење, што прерано износи пломбе.

- Ослобођење: Утврдити прозор на џепу од 0,5 до 1,0 мм. Тешко усаглашавање може довести до везивања цилиндра ако се током рада деси топлотна експанзија.

- Dreniranje: Ако се на матрици користе тешки мастила, осигурајте да џепови имају канале за одводњавање. Хидростатички притисак од заробљених течности може да сруши цилиндр.

Разградња представља највећи ризик. Никада покушај отварања гасног пролећа без претходног потпуног излагања азотног гаса. Већина произвођача укључује посебан дефлациони вентил или вијак. Као што препоручује Харслепресс, користите хекса- кључ да полако притиснете срж вентили (направљајући га даље од вас) док се све сизге не зауставе пре него што уклоните било који задржавајући прстен.

Водећи произвођачи и замена

На тржишту послује неколико установљених произвођача, укључујући ДАДКО , Хисон , Калер , и Специјални извора - Да ли је то истина? Многи од ових брендова се придржавају стандарда ИСО 11901, што омогућава степен размене. На пример, ДАДКО ISO серије пруга се често могу заменити са еквивалентним моделом из Калер или Хисон без модификације џепа, поједностављајући одржавање за глобалне штампање програма.

Међутим, док су спољне димензије могу бити идентичне, унутрашње технологије као што су системи за запломбивање и вођење шипке варирају. ДАДЦО УлтраПак патрони и готове технологије Дизајн-Тите системи су власничке карактеристике намењене продужењу трајања у прљавим окружењима за штампање. Команде за набавку треба да уравнотеже почетни трошак са "ценом по удару" - јефтинија пружина која се проваља сваких 500.000 циклуса је много скупља од премијске која траје 2 милиона циклуса када се уочи времена одсуства.

Када се опрема и компоненте заврше, фокус се помера на производњу. За произвођаче који се крећу од прототипа до масовне производње, партнерство са искусним провајдером штампања је од кључног значаја за ефикасно коришћење ових технологија. Побрзајте своју аутомобилску производњу са Шаоии Метал Технологиа'с свеобухватним решења за штампање , који користе напредне стандарде алата за испоруку прецизних компоненти као што су контролна рука и подкод. Њихова стручност премоштава јаз између избора компоненти и производње у великом обему сертификоване по ИАТФ 16949 стандарди.

Закључак

Азотне гасне изворале су револуционизовале индустрију штампања метала тако што су одвојиле снагу од запремине. Они инжењерима омогућавају да дизајнирају компактне, високо-производне штампе које производе врхунске делове са мање шматра. Разумевањем основа густине снаге, поштовањем строгих протокола за безбедност инсталације и избором реномираних брендова у складу са ИСО-ом, произвођачи могу значајно смањити време простора и продужити животни циклус својих алата.

Почетна инвестиција у технологију азота исплаћује дивиденде кроз доследан квалитет делова и смањену одржавање. Било да се модернизује стара механичка штампа или дизајнира нови прогресиван алат, азотна гасна пруга је незаменљива средства у модерној производњи.

Често постављана питања

1. у вези са Могу ли заменити пруге за капиле са пругама за азотни гас директно?

Да, али то захтева израчунавање. Не можете их једноставно заменити по величини. Морате израчунати укупну снагу коју пружају пруге за каруљу и изабрати азотне пруге које одговарају тој сили. Често је потребно мање азотних извора да би се урадио посао многих капила, што може захтевати модификацију притиска на матрици да би се сила равномерно дистрибуирала.

2. Уколико је потребно. Колико често треба напунити азотне гасне извора?

У добро одржаваном мотузу азотне извора могу трајати милиони циклуса без потребе за пуњењем. Међутим, мали губитак притиска (око. 10% годишње) је нормално. Препоручује се проверу притиска током рутинских интервала одржавања штампе, обично сваких 6 до 12 месеци, у зависности од количине употребе.

3. Уколико је потребно. Која је разлика између самосталних и повезаних система?

Самостална пруга функционише независно са својим унутрашњим гасним пуњењем. Везани систем повезује више пруга преко шланца са контролном панелом и спољним резервоаром. Везани системи омогућавају вам да од стране штампе истовремено пратите и подешавате притисак свих пруга, што је идеално за велике аутомобилске штампе које захтевају честа подешавања притиска.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим