Како челичне контролне руке утичу на ефикасност горива

ТЛ;ДР

Контролне руке од челика обично имају негативан утицај на ефикасност потрошње горива јер су теже од алтернатива попут ливеног алуминијума. Смањење укупне тежине возила је кључна стратегија за побољшање километара по галону (МПГ), чинећи лакше компоненте значајним фактором. Избор између челика и алуминијума укључује директни компромис: челик нуди нижу цену и високу трајност, док алуминијум пружа значајну уштеду тежине за бољу економију горива и управљање по вишој цени.

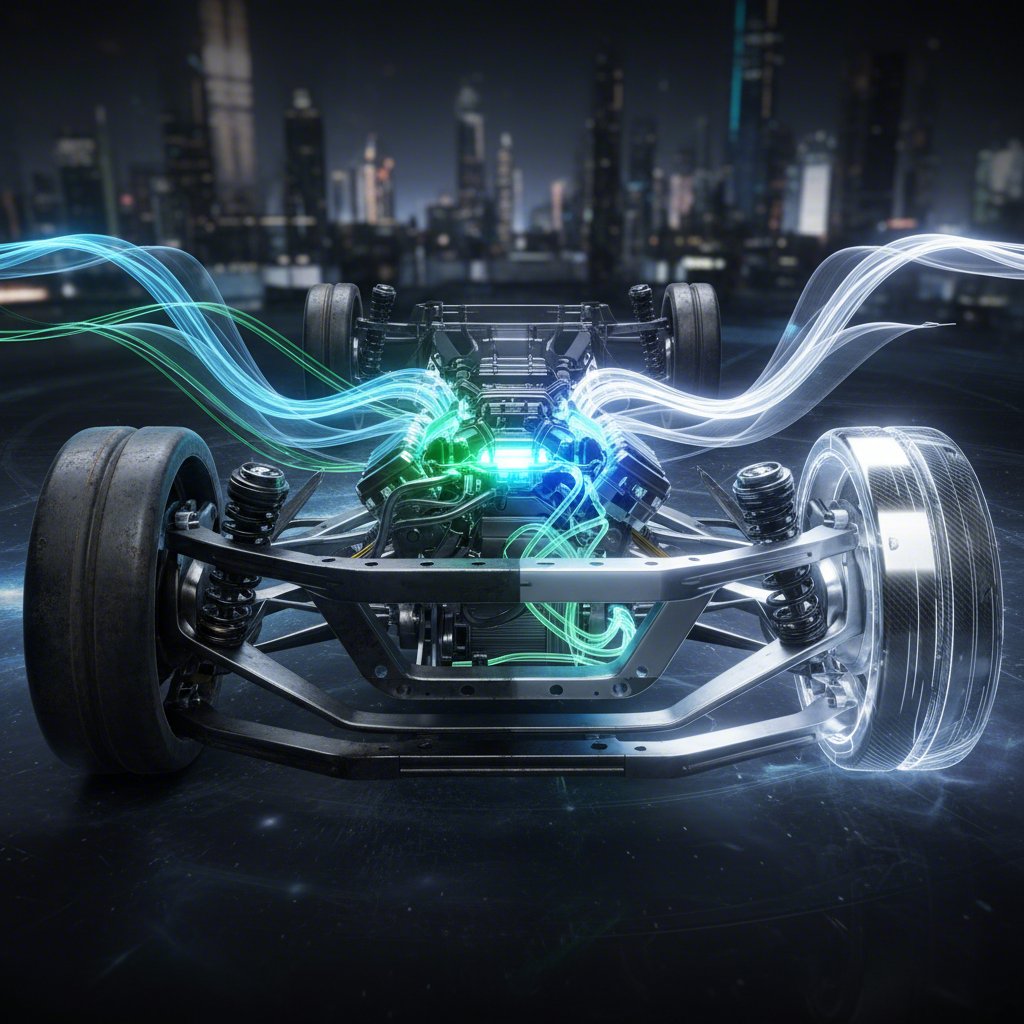

Osnovni princip: Kako masa vozila utiče na potrošnju goriva

U srcu rasprave o kontrolnim ručicama i ekonomičnosti goriva nalazi se osnovni koncept u automobilskoj inženjeriji: olakšavanje konstrukcije. Ova strategija podrazumeva smanjenje ukupne mase vozila kako bi se smanjila energija potrebna za ubrzanje i održavanje brzine, što se direktno ogleda u boljoj ekonomičnosti goriva. Prema Uniji zabrinutih naučnika , овај принцип је кључни део испуњавања савремених стандарда ефикасности. Класична физика диктира да је за покретање мање масе потребна мања сила, што резултира мањим емисијама стакленичког гаса и већим бројем километара по литру.

Овај принцип се директно примењује на све компоненте, укључујући и оне у систему осовине. Рукавци за управљање, који повезују шасију возила са стубом точка, критични су део оне масе која се назива „неподупрта маса“. То указује на тежину свих делова који нису подржани опругама осовине (гуме, точкови, кочнице и рукавци за управљање). Смањење неподупрте масе посебно је корисно, јер не доприноси само смањењу укупне тежине, већ побољшава и управљивост и квалитет возње. Лакши делови омогућавају да се осовина брже одазива на неправилности на путу, чиме точкови остају боље у контакту са подлогом, што побољшава стабилност и вучу.

Иако фактори као што су аеродинамика и технологија мотора играју огромну улогу, тежина компоненти је осетљив фактор на који инжењери и чак и власници аутомобила могу утицати. Стручњаци процењују да се за сваких 220 килограма тежине које се уклања из возила може повећати ефикасност горива за 3-5%. Стога, када се бирају резервни делови као што су контролни рамени, материјал и његова одговарајућа тежина постају кључни фактори за све који желе да оптимизују перформансе свог возила и трошкове рада.

Стампано челик против алуминијумских контролних оружја: детаљна поређење

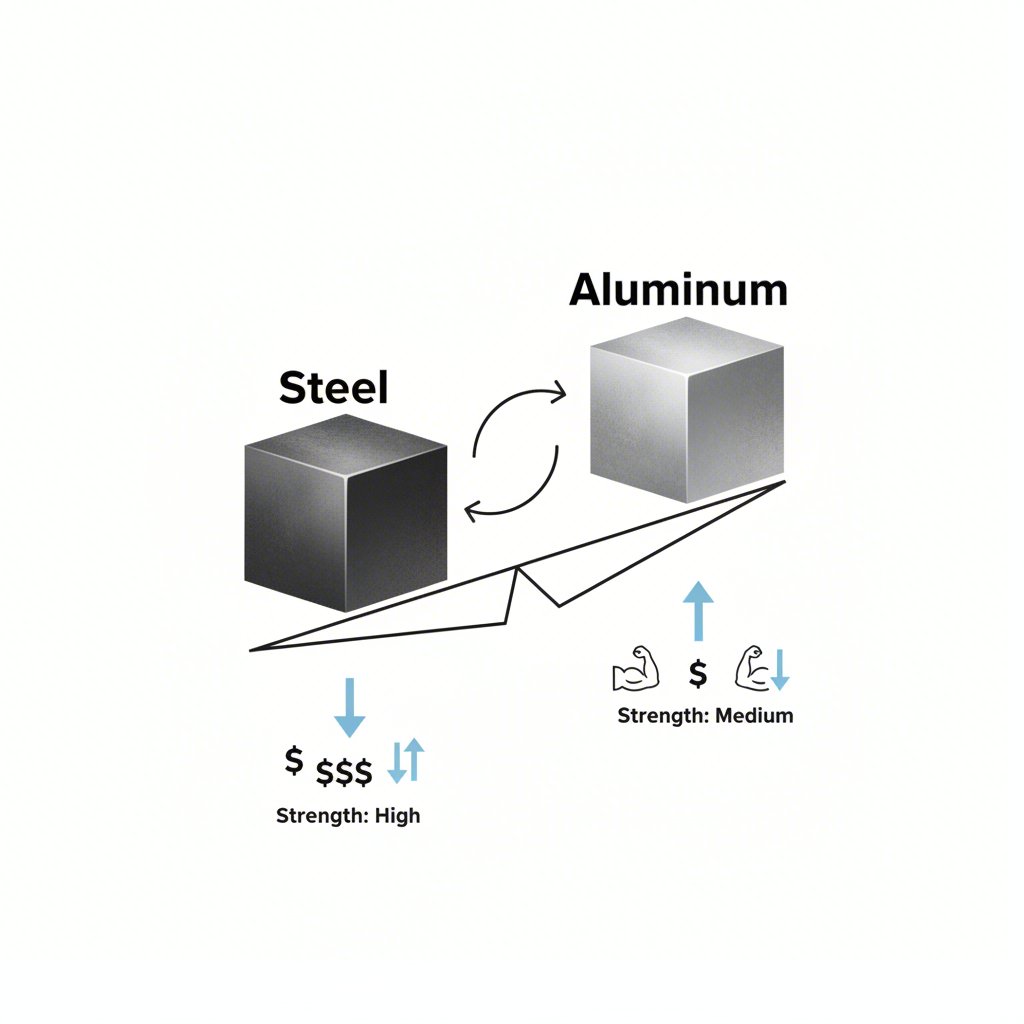

Када процените контролне руке, два најчешћа материјала са којима ћете се суочити су штампани челик и лијечени алуминијум, сваки са различитим карактеристикама. Одлука између њих често се сведи на уравнотежење трошкова, трајности и перформанси, посебно у вези са ефикасношћу горива. Стаљ са штампањем је дуго био традиционални избор за многе произвођаче због своје чврстоће и ниских трошкова производње, што га чини поузданом и буџетски прихватљивом опцијом. Међутим, његов главни недостатак је његова тежина.

За разлику од тога, алуминијумски контролни раменици постали су све популарнији, посебно у производима и новијим возилима где је ефикасност приоритет. Као што је забележено у упоређивање по Metrix Premium Parts , алуминијум је значајно лакши од челика. Смањење тежине смањује непругушану масу возила, што доводи до побољшане осетљивости овиса, бољег управљања и, најважније, побољшане уштеде горива. Алуминијум такође поседује природну отпорност на корозију, што је значајна предност у односу на челик, који може бити склон рђи у влажним климама ако није правилно премазан.

Међутим, ове предности имају своју цену. Алуминијум је генерално скупљи од челика, како по цени сировина тако и по процесу производње. Док је челик познат по издржљивости и способности да издржи јаке ударце, због чега је погодан за камионе и тешке примене, алуминијум може бити подложнији оштећењу под екстремним оптерећењем. Коначна одлука зависи од ваших специфичних потреба: челик за економичност и чисту чврстоћу, а алуминијум за лакоћу, перформансе и добијак у ефикасности.

Како би се поједноставио процес доношења одлуке, испод је директна поређења кључних карактеристика сваког материјала:

| Особност | Стакленог | Ливено алуминијумско |

|---|---|---|

| Тежина | Тежи, што може негативно утицати на потрошњу горива. | Знатно лакше, побољшавају ефикасност горива и управљање. |

| Трошкови | Уопштено, јефтиније и економичније. | Виши трошкови материјала и производње. |

| Тврдост и трајност | Веома јака и издржљива, погодна за тешку употребу. | Силна, али је склонија оштећењу због екстремног удара. |

| Отпорност на корозију | Подложан рђавању ако су заштитни премази угрожени. | Природно отпорна на корозију. |

| Утицај на руковање | Теже тежине могу довести до мањег одговора на управљање. | Смањена маса неодвојена од пруга побољшава тракцију и увици. |

Иза материјала: Улога производње у перформанси

Иако је избор између челика и алуминијума од критичног значаја, производњи процес - штампање, ливање или ковање - додаје још један слој комплексности и има значајан утицај на коначне перформансе контролне руке. Разумевање ових метода је кључно за цењење инжењерских компромиса које произвођачи аутомобила и произвођачи делова чине. Свака техника даје различите особине коначном производу, што утиче на све, од односа чврстоће и тежине до трошкова.

Најчешћи методи укључују:

- Печат: Овај процес укључује обликовање металних плоча помоћу матрице. Контролне руке од челика са штампом су економичне за производњу у великим количинама, због чега су уобичајене у многим путничким возилима. Иако је традиционално повезан са већом тежином, савремени напредак у легурима челика високе чврстоће омогућио је производњу лакших и чврстијих штампаних компоненти него икада раније.

- Кастинг: У овој методи, топљени метал (као што су алуминијум или гвожђе) се лива у калуп. Ливење омогућава сложеније облике, који могу бити оптимизовани за чврстоћу, минимизирајући притом употребу материјала и тежину. Ливени алуминијумски носачи су популарна опција због мале тежине.

- Ковање: Ковање подразумева обликовање метала коришћењем локалних компресивних сила. Овај процес поравнава унутрашњу зернасту структуру метала, чиме се добијају делови са изузетном чврстоћом и отпорношћу на замор у поређењу са деловима направљеним ваљањем или ливењем. Коване алуминијумске полуге често се користе у возилима високих перформанси где су чврстоћа и мала тежина од пресудног значаја.

Занимљиво је да, иако се челик који се жига често сматра тежом опцијом, он и даље остаје кључни део модерних стратегија смањења масе. Произвођачи аутомобила су стално под притиском да испуне строже прописе о емисијама, а напредне технике жигосања које користе челике високе чврстоће и ниског легирања (HSLA) омогућавају им да стварају делове који су истовремено јаки и изненађујуће лагани, при чему задржавају контролу над трошковима. За произвођаче аутомобила, постизање равнотеже између прецизности, квалитета и економичности одлучујуће је. Компаније специјализоване за ову област, попут Шаои (Нингбо) Метал Технологија Цо, Лтд. , обезбеђују напредна решења за метално жигосање неопходна за производњу ових комплексних, високоперформантних делова, од почетних прототипова до потпуне серијске производње.

Na kraju, performanse delova su kombinacija materijala i načina na koji su izrađeni. Aluminijumska poluga izrađena kovanjem imaće druge osobine u odnosu na livenu aluminijumsku, baš kao što moderna poluga od čelika visoke čvrstoće izrađena štampanjem može imati bolje performanse u odnosu na stariji, jednostavniji dizajn. Prilikom odabira zamenskih delova, korisno je uzeti u obzir oba faktora kako biste postigli tražene performanse.

Често постављана питања

1. у вези са Који је најбољи материјал за контролне руке?

Ne postoji jedini „najbolji“ materijal, jer optimalan izbor zavisi od vaših prioriteta. Ako tražite maksimalne performanse, poboljšano vođenje i bolju uštedu goriva, lak za livenje od aluminijuma često je pogodnija opcija, kao što je istaknuto u uputstvima prodavnica poput Perform-Ex Auto . Međutim, ako su vaši primarni prioriteti izdržljivost, početna cena i čvrstoća za primenu u teškim uslovima, čelične poluge izrađene štampanjem ili livenjem ostaju odličan i pouzdan izbor.

2. Уколико је потребно. Која је разлика између штампаних и кованих контролних руку?

Главна разлика лежи у процесу производње и чврстоћи која се добија. Стампане контролне руке се производе притискањем челика у жељени облик, што је трошковно ефикасан метод за масовну производњу. Коване контролне руке се стварају загревањем метала и компресирањем у штампу. Овај процес ковања усклађује унутрашњи ток зрна метала са обликом делова, што резултира компонентом који је знатно јачи и отпорнији на умор од штампаног или чак ливеног делова.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим