Kovanje ili izrada delova: Šta je jače za konstrukcije?

ТЛ;ДР

За структурне апликације, ковани делови су генерално јачи, трајнији и поузданији од измишљених делова. Ковање обликовава метал користећи интензиван притисак и топлоту, стварајући континуирану и израмњену структуру зрна која повећава отпорност на ударе и умору. Производња, која укључује заваривање или спајање одвојених комада метала, нуди већу флексибилност дизајна и често је економичнија за прилагођене или мале пројекте, али његова чврстоћа зависи од квалитета заваривања.

Разумевање основних процеса: ковање и производња

Избор правог процеса производње је од кључног значаја за осигурање сигурности, дуговечности и перформанси структурних компоненти. Одлука између ковања и израде зависи од разумевања како свака метода у основи функционише и како то утиче на механичка својства коначног производа.

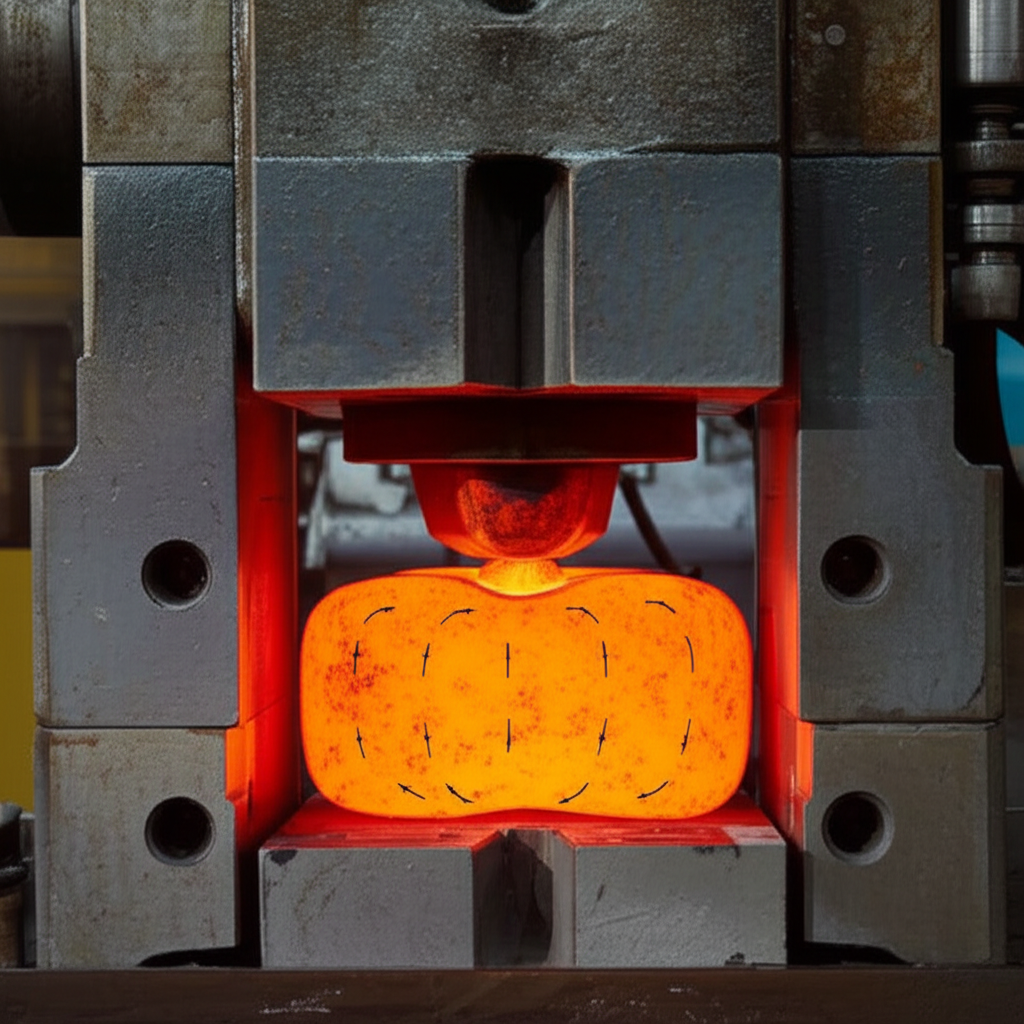

Ковање је процес обраде метала који обликова један комад метала локализованим притисненима силама, често на повишеним температурама. Метал се загрева док не постане обрађиван, а затим се упреза или пресава у штампу како би се постигао жељени облик. Ова интензивна деформација прецизира унутрашњу структуру зрна метала, усклађујући га са контурима делова. Овај континуирани проток зрна је примарни разлог због којег ковани делови показују већу чврстоћу и чврстоћу, јер елиминише унутрашње празнине и несагласности које могу довести до неуспеха компоненте под напором. Ковани делови су познати по својој високој отпорности на напетост, отпорности на ударе и животу уморности.

Производња је, насупрот томе, процес додавања или састављања. То укључује сечење, савијање и састављање одвојених комада метала како би се створила коначна структура. Ове појединачне компоненте се споје користећи технике као што су заваривање, завијање или прикључавање. Иако производња нуди огромну разноврсност у стварању сложених и великих дизајна који би били немогући за ковање, чврстоћа завршног дела је инхерентно ограничена снагом његових зглобова. На пример, заваривачи могу да уведу тачке слабости, преостале напетости и потенцијалне дефекте који могу угрозити укупни интегритет компоненте, посебно у окружењима са високим напетовањем или цикличним оптерећењем.

Поређење између два типа: кључни диференцијатори за структурну употребу

Када се процењују ковани и измишљени делови за структурне примене, неколико кључних фактора одређује оптимални избор. Компромиси између снаге, слободе дизајна и трошкова су централни у процесу доношења одлука. Ковање обично производи јачу, поузданију компоненту, док изработка пружа већу флексибилност и често је економичнија за јединствене или мале производње.

Дугакост и трајност

Најзначајнија предност ковања је изузетан однос чврстоће и тежине. Процес ковања ствара непрекидан ток зрна који прати облик дела, елиминишући слабе тачке и побољшавајући механичка својства. Према неким анализама, ковани делови могу имати чак 26% већу границу пластичности у односу на компоненте направљене другим методама. То их чини веома отпорним на ударце и замор материјала. Међутим, направљени делови зависе од чврстоће својих заварених спојева. Чак и са висококвалитетним заваривањем, зона под утицајем топлоте око завареног споја може имати различите механичке карактеристике у односу на основни метал, стварајући потенцијалне тачке квара под цикличним оптерећењем.

Интегритет и поузданост материјала

Ковање производи густу, непорозну структуру материјала. Ова једноликост обезбеђује предвидљив рад и поузданост, што је кључно за критичне структурне примене где квар није опција. Направљене конструкције, са више делова и спојева, имају већу вероватноћу скривених недостатака као што су непотпуно проваравање, пукотине или порозност. Ове неправилности могу бити тешке за откривање и с временом се могу проширити, што доводи до прематурог квара. Хомогена природа целих кованих делова обезбеђује већи степен сигурности у њиховој структурној чврстоћи.

Сложеност и универзалност дизајна

Израда има јасну предност када је у питању флексибилност дизајна. Пошто подразумева састављање компонената, може се користити за израду великих, замршених и прилагођених конструкција које би биле непрактичне или прескупе за производњу ковачком методом. Ковање је ограничено потребом за матрицама, чија израда може бити сложена и скупа, због чега је мање погодно за јединичне делове или веома комплексне геометрије. Израда је идеалан избор за посебно конструисане оквире, архитектонске елементе и ситуације у којима је првенствено важна прилагодљивост дизајна.

Услед трошкова

Трошковна ефикасност сваке методе у великој мери зависи од обима производње. Ковање захтева значајне унапред инвестиције у алате и штампе, што га чини економичнијим за производњу великих количина где се трошкови по делу смањују током времена. За мале партије или прототипе, производња је генерално јефтинија јер избегава високе трошкове алата. Међутим, неопходно је узети у обзир укупну трошковину животног циклуса. Превише трајност кованих делова може довести до дужег живота и нижих трошкова одржавања или замене, потенцијално пружајући бољу дугорочну вредност у захтевним апликацијама као што су приметили стручњаци на Greg Sewell Forgings .

| Особност | Ковани делови | Производити делови |

|---|---|---|

| Тврдост и трајност | Превишано због континуираног проток зрна и високе густине. Одлична отпорност на умору и ударе. | Тврдост је ограничена квалитетом заваривача и зглобова, који могу бити потенцијалне тачке неуспеха. |

| Структурна интегритет | Висока поузданост са једноделом, хомогеном структуром. Нема скривених дефеката из зглобова. | Потенцијал за дефекте као што су порозност или пукотине у заваривачима. Потребна је строга инспекција. |

| Флексибилност дизајна | Ограничена сложеношћу. Најбоље за једноставније, понављајуће облике. | Висока свестраност. Идеалан за велике, сложене или прилагођене дизајне. |

| Трошкови | Високи почетни трошкови алата. Трошковно ефикасан за производњу великих количина. | Ниски почетни трошкови постављања. Економски за пројекте малог обема и једнократне. |

Упутства за специфичну примену: Када изабрати ковање или фабриковање

Избор правог процеса у крајњој мери зависи од специфичних захтева апликације. Не постоји једноставан одговор; избор захтева пажљиву процену захтева за перформансе, сложеност дизајна, производњу и буџет. Разумевањем идеалних сценарија за сваку методу, инжењери и дизајнери могу да доносе информисаније одлуке.

Идеални сценарио за коване делове

Ковање је омиљена метода за компоненте које су подложене високим напорима, великим оптерећењима и екстремним условима у којима је поузданост најважнија. Његова својствена чврстоћа и отпорност на умору чине га неопходним у критичним апликацијама. Примери укључују:

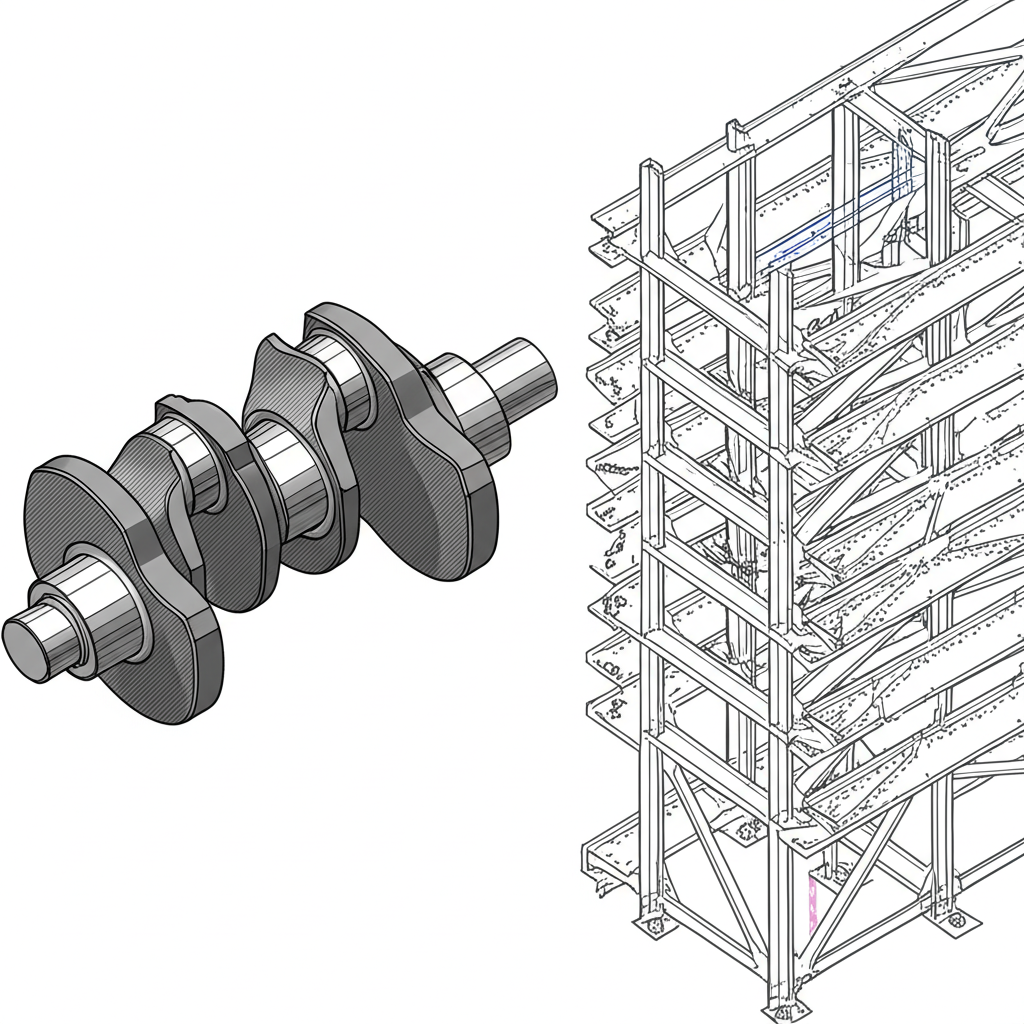

- Комобилни компоненти: Кренквашти, спојне шипке и делови суспензије који морају да издржавају константне вибрације и напоре. За чврсте и поуздане аутомобилске компоненте, неке компаније специјализују се за висококвалитетно ковање на врући. На пример, пружаоци услуге ковања на задатке као што је Шаои Метал Технологија понудити решења од прототипа до масовне производње за аутомобилску индустрију.

- Аерокосмичка и одбрана: Полетни колан, турбински дискови и структурне компоненте авиона где су однос снаге и тежине и отпорност на неуспех критични.

- Нафта и гасна индустрија: Валви, фланжеви и фитинги који раде под високим притиском и у корозивним окружењима.

- Teška mašinerija: Препреке, вала и опрема за подизање која се користи у грађевинској и рударској опреми која захтева максималну издржљивост.

Идеални сценарија за фабриковане делове

Производња сјаје у апликацијама у којима су флексибилност дизајна, прилагођавање и брзина важније од постизања максималне чврстоће материјала. То је добро погодно за велике или јединствене пројекте. Идеални сценарија укључују:

- Структурни челични оквири: Биме, стубови и траке за зграде и мостове где су потребне велике, прилагођене компоненте.

- Машине и опрема за задатке: Одрас, кућишта и подршке за специјализоване индустријске машине које се конструишу у малим количинама.

- Прототип: Стварање почетних верзија дизајна за тестирање и валидацију пре него што се посветите скупим ковачким штампама.

- Архитектонска метална радова: Кастомирани степеништа, ограде и декоративни елементи где су естетски дизајн и форма кључни покретачи.

Кратко реферате: предности и недостатци

Да би се сумирали кључни компромиси, овај референтни водич раздваја главне предности и недостатке сваког процеса производње структурних делова.

Ковање

Прос

- Преважна снага: Склоњена структура зрна пружа изузетну чврстоћу на отпору, чврстоћу и отпорност на умор.

- Висока поузданост: Конструкција од једног комада елиминише слабе тачке повезане са зглобовима и заваривачима.

- Ефикасност материјала: Мање материјалног отпада у поређењу са субтрактивним методама као што је обрада од билета.

- Издржљивост: Одличан за високо стресне, оптерећење и критичне апликације, што доводи до дугог живота.

Конти

- Високе трошкове алата: Почетна инвестиција за матрице може бити значајна, што је чини мање одрживом за мале издаје.

- Ограничена сложеност пројекта: Тешко је или немогуће измислити сложене облике, унутрашње шупљине или веома велике делове.

- Дуже време за реализацију: Стварање и поставка штампе могу довести до дужих почетних времена производње.

- Секундарна обрада: Често је потребна додатна обрада да би се постигле коначне толеранције и завршне површине.

Производња

Прос

- Одлична слобода дизајна: Дозвољава стварање великих, сложених и високо прилагођених структура.

- Мали почетни трошкови: Није потребно скупо обрађивање, што га чини економичним за прототипе и производњу малог броја.

- Свестраност: Широк спектар материјала и величине компоненти се могу спојити.

- Бржи прототипови: Брза промена за једнократне делове омогућава брзу итерацију дизајна.

Конти

- Слабији од ковања: Тврдост делова је ограничена својом најслабијом тачком, обично заварима или зглобовима.

- Потенцијални недостаци: Завари могу да уносе рањивости као што су пукотине, порозност и остатак стреса, што смањује поузданост.

- Непостојан перформанс: Конзистенција делова може бити мања у поређењу са понављајућом природом ковања затвореном штампом.

- Интензивни рад: Може захтевати значајну вештину за резање, монтажу и заваривање, посебно за сложене зглобове.

Често постављана питања

1. у вези са Која је главна разлика између кованих и измишљених делова?

Основна разлика лежи у методи производње и структури зрна. Ковање обликује један комад метала топлотом и притиском, усклађујући структуру зрна са обликом делова за већу чврстоћу. Производња укључује састављање вишеструких, одвојених комада метала помоћу метода као што је заваривање, где чврстоћа зависи од квалитета зглобова.

2. Да ли су ковани делови јачи од обрађених делова?

Да, ковани делови су обично јачи од делова који се обрађују од чврстог металног блока (билета). Док оба покрета почињу са чврстим комадом, ковање реалинира и усавршава структуру зрна, повећавајући умор и отпорност на ударе. Као што су објаснили стручњаци за производњу на ЕЗГ производња , машинска обрада сече кроз ова зрна, што резултира уједначеној али неоптимизованој структури која нема усмерену чврстоћу коване компоненте.

3. Постављање Које су неповољности кованог челика?

Главни недостаци ковања укључују високе почетне трошкове алата за штампање, ограничења у производњи веома сложених или интрикованих облика и уобичајену потребу за секундарном обрађивањем како би се постигли чврсте толеранције и глатка завршна површина. Процес је такође мање флексибилан за промене дизајна након што су штампани.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим