ЦНЦ Мацхининг Дие Цолтингс: водич за прецизност и трошкове

ТЛ;ДР

CNC обрада је често кључни споредни процес који се примењује на делове изливене под притиском како би се постигла прецизност коју само ливење не може обезбедити. Док ливење под притиском изузетно добро произвodi сложене делове готовог облика у великим количинама и ниском цени по јединици, CNC обрада омогућава финалне карактеристике високе тачности, попут навојних рупа и глатких површина за спајање. Одлука о коришћењу једног или комбинације оба процеса заснива се на компромису: ливење под притиском служи за масовну производњу, док CNC обрада доноси неопходну прецизност уз додатну цену.

CNC обрада насупрот ливењу под притиском: Упоредна анализа

Разумевање основних разлика између CNC обраде и ливења под притиском је од основног значаја за сваки инжењерски или продуктовки тим. Ове две методе производње представљају различите приступе обради метала: једна уклања материјал, а друга га обликује из течног стања. Избор одговарајуће методе у потпуности зависи од захтева пројекта у погледу количине, цене, брзине и прецизности.

CNC (Computer Numerical Control) обрада је субтрактивни процес . Започиње се чврстим блоком материјала (прут) и користе се алати под управљањем рачунара — као што су фрезе, бушаци и стругови — који слој по слој уклањају материјал док се не обликује готов део. Како је описано од стране Зетверк , процес је аутоматизован помоћу рачунарског програма, чиме се осигурава висока прецизност и поновљивост. Ова метода је веома свестрана и може се користити са великим бројем материјала, због чега је идеална за прототипе и серијску производњу малог до средњег капацитета где је прецизност на првом месту.

Насупрот томе, ливење под притиском је proces litanja . Подразумева топљење нелегираних метала као што су алуминијум или цинк и убризгавање течног материјала под високим притиском у посебно направљену челичну калуп, познат као матрица. Након што се метал охлади и затвордни, матрица се отвори и део се избаци. Ова метода је изузетно ефикасна за производњу великих количина идентичних делова са комплексним геометријама. Иако су почетни трошкови израде матрице значајни, трошак по делу се знатно смањује при великим серијама, због чега је овај поступак први избор за масовну производњу у потрошачкој и аутомобилској индустрији.

Иако се ливење под притиском и CNC обрада често упоређују, друге методе као што је ковање такође имају кључну улогу у производњи. На пример, компаније попут Shaoyi (Ningbo) Metal Technology специјализоване су за аутомобилско ковање, други процес који обликује метал коришћењем компресивних сила, идеалан за израду изузетно јаких и трајних делова. Разумевање целокупног спектра опција производње осигурава да се изабере најбољи процес у складу са специфичним захтевима за перформансе делова.

| Фактор | СЦН обрада | Ливање на штампу |

|---|---|---|

| Тип процеса | Субтрактивна (уклањање материјала) | Обличење (инжекција материјала) |

| Најбоље за (Објекат) | Ниско до средње (1-5.000) | Високо до веома високо (5.000+) |

| Трошкови алата | Ниско до ниско | Високи (треба прилагођену матрицу) |

| Трошкови по делу | Висока (константна) | Ниска (намашава се са запремином) |

| Времена за извеђење | Кратко (не треба алати) | Дуго (због израде матрице) |

| Материјални отпад | Високо (ствара отпадне стружке) | Ниско (користи само неопходан материјал) |

Синергија: Коришћење CNC обраде као завршног процеса код ливења у матрици

Иако се често приказују као конкурирајуће методе, CNC обрада и ливање у матрици су често партнери у низном производном процесу. Многи високоперформантни делови искоришћавају предности обе методе. Процес почиње ливањем у матрици, како би ефикасно створио основни, комплексни облик дела (тзв. near-net shape), а затим прелази на CNC обраду ради завршних додира који захтевају већи степен прецизности него што је могуће постићи самим ливањем.

Како је објашњено од стране G&M Die Casting , ова хибридна метода је решење са једног извора за израду делова спремних за монтажу. Ливењем у алата може да се производе карактеристике са толеранцијама око ±0,005 инча, што је довољно за многе примене. Међутим, када дизајн захтева уže толеранције, савршено равне површине за спајање или сложене карактеристике попут навојних рупа, потребно је секундарно обрадити. Овде наступају CNC машине, које доводе ливени део до тачних спецификација.

Ова синергетска веза омогућава произвођачима да постигну најбоље од оба света: економичност и брзину масовне производње ливењем у алата за већи део дела, у комбинацији са прецизношћу CNC обраде за његове најкритичније карактеристике. Ово осигурава и економску исплативост и функционалну перформансу.

Уобичајене секундарне CNC операције обраде на деловима направљеним ливењем у алата укључују:

- Бушење и излазак: Израда прецизних навојних рупа за вијке и навртке.

- Мелење: Обрада равних површина за салах или спајање са другим компонентама.

- Досадно: Прављење савршено округлих и прецизно позиционираних отвора за лежаје или вратила.

- Повртање: Обрада цилиндричних карактеристика са уским дозвољеним одступањима пречника.

- Израда жлебова за О-прстенове: Обрада прецизних канала за заптиве како би се спречило цурење.

Кључни аспекти обраде делова изливака под притиском

Обрада дела изливка под притиском није исто што и обрада чврстог блока материјала. Процес ливења уноси јединствене карактеристике материјала и изазове које инжењери и оператери морају узети у обзир ради постизања успешног резултата. Правилно планирање и техника су од суштинског значаја да би се спречило оштећење дела или компромитовање његове целовитости.

Један од првих изазова је порозност материјала . Микроскопски мехурићи гаса понекад могу настати унутар изливка током затврдњавања топлог течног метала. Када се алат за резање судари са тим шупљинама, то може довести до лошег квалитета површине или чак прекида алата. Оператори морају користити оштре алате и оптимизоване параметре резања да би умањили ефекте порозности. Још један кључни фактор је постављање и учитвање , или фиксирање. Делови направљени ливењем под притиском праве се у облику који је близу коначном, често са комплексним, неравним површинама и танким зидовима. Обично је потребна прилагођена причвршћивачка направа како би се део сигурно и поновљиво држао без изобличења или оштећења током процеса обраде.

Штавише, легуре које се користе у ливењу под притиском, као што је алуминијумска легура A380, имају другачија својства од уобичајених легура за екструзију попут алуминијума 6061. Ливени алуминијум често има већи садржај силицијума, због чега је абразивнији и узрокује брже хабање алата. За ефикасну обраду често су неопходне специјализоване покривене површине и геометрије алата.

Најбоље праксе за обраду делова направљених ливењем под притиском укључују:

- Користите оштре алате са преклопним слојем: Поликристални дијамант (PCD) или карбидни алати са преклопним слојем често се препоручују да би се отпорно деловало на абразивност алуминијумских легура са високим садржајем силицијума.

- Оптимизујте брзине и напредовање: Параметри резања морају се пажљиво контролисати како би се спречило топљење легура ниског топлотног отпора и постигао чист рез без размазивања материјала.

- Укључите правилан рад: Дизајни фиксатори који подржавају јединствену геометрију дела, причвршћивајући се на јаке, стабилне површине како би се спречило одвијање или оштећење.

- Ефикасно управљајте чиповима: Користите ваздушне експлозије високог притиска или минималну хладилу за чишћење чипова, јер традиционална флуодхолд понекад може инфилтрирати порозност материјала и изазвати проблеме касније.

Анализа трошкова: Када је лијечење и ЦНЦ економичније?

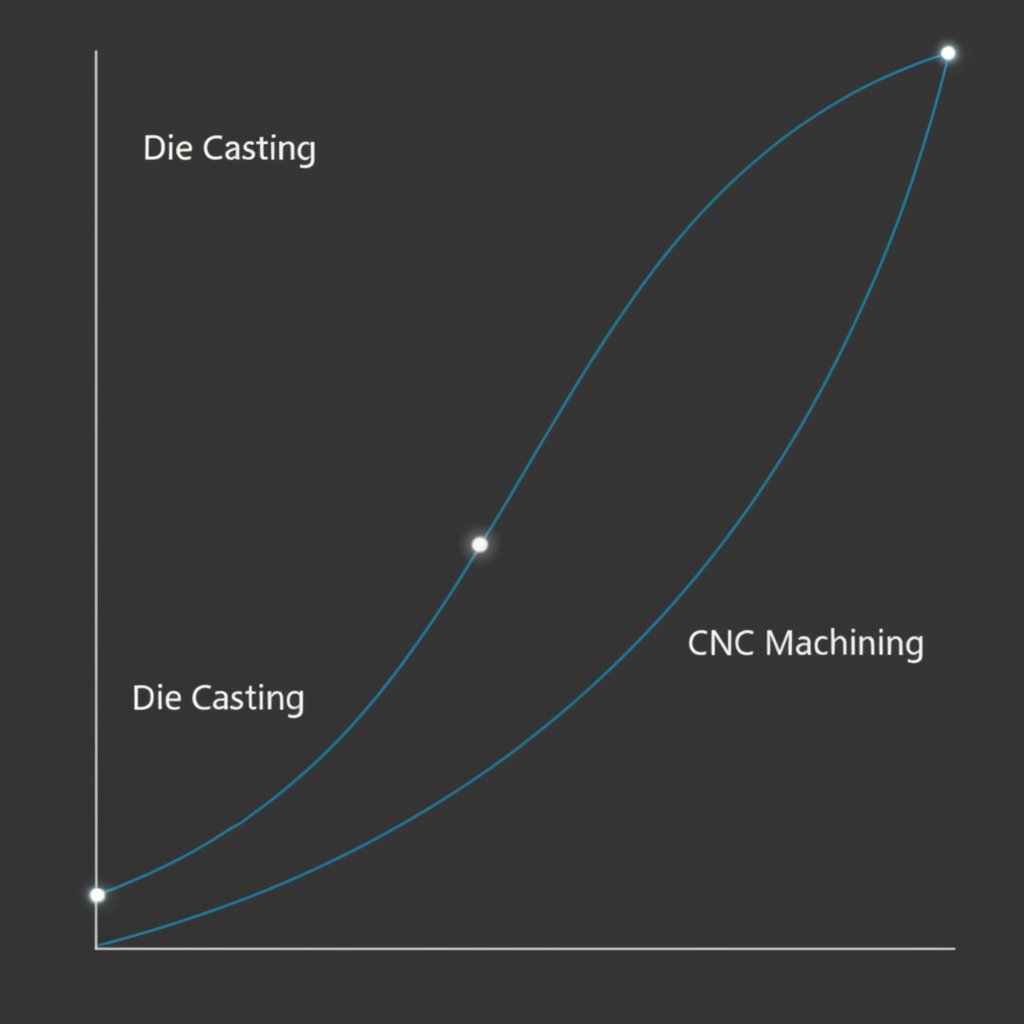

Одлука између ЦНЦ обраде само против комбинованог лијечења и обраде скоро увек зависи од обима производње и трошкова. Док ЦНЦ обрада нуди флексибилност и избегава високе трошкове за алате, ливање штампањем пружа неупоредиву ефикасност у величини. Разумевање кросовер тачке трошкова је од кључног значаја за доношење здраве финансијске одлуке за производњи пројекат.

За мале количине, као што су прототипи или серија од неколико стотина делова, ЦНЦ обрада је скоро увек јефтинија. Као Сибриџ Технологис истакљује, нема потребе да се улагају десетине хиљада долара у челични штич. Трошкови су углавном обухваћени временом и материјалом за машину. Међутим, ова цена по делу остаје релативно константна без обзира на то колико јединица се производи. С друге стране, ливање штампом има веома високе почетне трошкове због дизајна и израде штампе. Али када се тај алат направи, делови се могу произвести за пар центи од долара у материјалу и циклусу времена.

Примамљива студија случаја из Динакаст наглашава овај компромис. За Лајт Л16 камеру, производња комплексне шасије преко ЦНЦ обраде била је пет пута скупља од лијења. За производ за масовно потрошаче, ова разлика у трошковима је учинила ЦНЦ обраду непрактичном за производњу у великом обиму. Почетна инвестиција у штампу брзо је надокнађена огромном штедњом у трошковима по делу, чинећи хибридни приступ једним одрживим путем напред.

Као општи упутство, тачка преласка у којој лијечење постаје економичније обично пада између 2.000 и 5.000 јединица. Испод овог распона, трошкови алата су превики да би се могли оправдати. Изнад тога, ниска трошкова по делу лечења ствара значајну уштеду која се комбинује са сваком произведеним делом, чинећи га јасним победником за масовну производњу.

Често постављана питања

1. Постављање Која је разлика између ЦНЦ обраде и ливачког ливака?

ЦНЦ обрада је процес одвлачења који почиње са чврстим блоком материјала и одсече га да би створио део. Лијечење је процес лијечења који убризгава расплављени метал у челични калупац (лијечење) како би се формирао део. ЦНЦ је најбољи за ниске до средње количине и високу прецизност, док је ливање у прелазу идеално за производњу сложених делова у великом обему по ниским трошковима по јединици.

2. Постављање Које су 7 главних делова ЦНЦ машине?

Главни компоненти типичне CNC машине укључују јединицу за контролу машине (MCU), која је мозак система; улазне уређаје за учитавање програма; систем погона са моторима за кретање оса; саму алатну машину (нпр. вретено и резне алата); систем повратне спреге ради осигуравања тачности; постељину и сто који чине структуру машине; и систем хлађења за управљање топлотом.

3. Уколико је потребно. Да ли је лијечење на штампу јефтиније од ЦНЦ-а?

Зависи од запремине производње. За мале количине (прототипови до неколико хиљада делова), CNC обрада је јефтинија зато што се избегава висока почетна цена израде матрице. Међутим, за велике серије производње (обично преко 5.000 комада), ливење под притиском постаје знатно економичније због изузетно нiske цене по комаду, што брзо надокнађује почетна улагања у алатање.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим