Автомобилни штампање Складивање: Тешко-подношење ракови и АС / РС решења

ТЛ;ДР

Skladištenje automobilskih vučenih kalupa predstavlja jedinstven izazov u inženjerstvu zbog ekstremne težine (od 20.000 do preko 100.000 funti) i visoke vrednosti kalupa klase A. Standardne skladишne police strukturno su nedovoljne i opasne za ovu namenu. Tri primarna industrijska rešenja su Структурни ракови за И-бам (за вертикално складиштење матрица са високом густином до 80.000 фунти), Аутоматизовани системи за складиштење и повлачење (АС/РС) (за максимизацију вертикалног простора и смањење времена повратка), и кодификовани Подножје подних стабала коришћење сертификованих безбедносних блокова за ултратешке алате. Управници објеката морају да дају приоритет системима који се издрже од неуспеха у точку оптерећења и испуњавају прописе ОСХА о блокирању / означењу како би се спречила катастрофална оштећења или повреде опреме.

Структурни I-Beam Ракови: Индустријски стандард

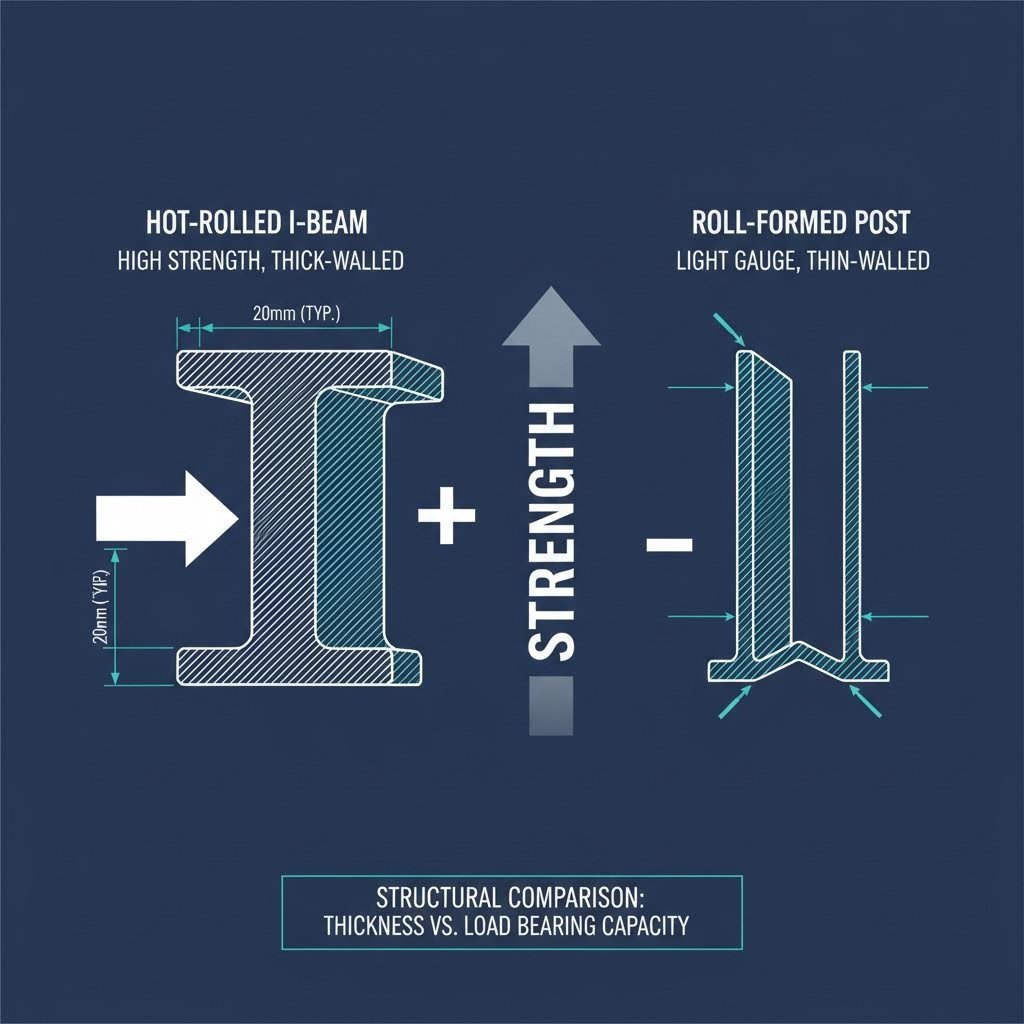

За већину аутомобилских штампачких објеката, структурни I-beam штафови представљају оптималну равнотежу између густине складишта, приступачности и капиталних трошкова. За разлику од ваљканог челика који се обично налази у лаким складиштима, конструктивни реквизити су направљени од топловалцираног конструктивног челика, који нуди супериорну отпорност на ударе и масивне тачке оптерећења.

Зашто руловани ракови не успевају

Критична грешка у планирању објекта је покушај да се стандардна палетна полица пренамене за складиштење тешких штампа. Колонке у облику ролика су подложне навику под специфичним обрасцима напона штампања, који често изврше интензивне "точкове оптерећења" уместо равномерно распоређених оптерећења које су палетни ракови дизајнирани да се носе. Осим тога, неизбежни удари виличарских возила у брзом пресном простору могу угрозити структурни интегритет челика који је формиран у ролицама, што доводи до катастрофалног колапса.

Структурни системи И-бама, као што су они дизајнирани од стране Dexco , користе се јаки везови помоћу навртака и конструкција канала. Ови системи могу подржати капацитет полица од преко 80.000 фунти по нивоу. Приликом дефинисања ових репова, инжењери треба да обрате пажњу на карактеристике попут чврстих платформи од челика (како матрице не би клизиле између греда) и улазних шипки за дизелом, које благо подижу матрицу како би се омогућило кретање вилица испод без оштећења греда репа.

Аутоматизовани системи за складиштење и преузимање матрица (AS/RS)

С обзиром на пораст трошкова земљишта и захтеве производње „на време“ који захтевају прецизније распореде, многи произвођачи оригиналне опреме прелазе на аутоматизацију. Аутоматизовани системи за складиштење и преузимање матрица (AS/RS) замењују хаотичан саобраћај дизалица у просторијама са пресама прецизно контролисаним мостним или вертикалним подизачима (VLMs).

Максимално искоришћење запремине

Традиционално складиштење на поду троши до 70% доступног вертикалног простора. Решења AS/RS користе пуну висину објекта — често до 40 или 50 стопа — складиштећи матрице у висококонцентраним вертикалним банкама. Добављачи попут Southwest Solutions Group истакните да ВЛМ-ови могу остварити уштеду до 85% простора на поду у поређењу са статичким ограђеним полицама. Ова ослобођена површина омогућава произвођачима проширење производних линија без набавке нове недвижнине.

Оперативна ефикасност и безбедност

Поред уштеде простора, АС/РС системи се директно интегришу са системима за управљање складиштем (WMS) како би тренутно пратили локације матрица. Време преузимања се смањује са више од 20 минута потраге палетеара на мање од 5 минута аутоматизоване испоруке. Решења од Макродине често укључују интегрисана транспортна колица која премештају матрицу директно са полице за складиштење до носача пресе, елиминишући опасне маневре мостног воза који су обично неопходни за окретање и позиционирање тешког алата.

За произвођаче који проширују своје операције, очување квалитета ових матрица је од пресудног значаја. Да ли прелазите са брзог прототипирања на масовну производњу, осигуравање да ваш алат остаје безупрекан је критично за партнера који пружа свеобухватна решења за штампање . Аутоматизовани системи значајно смањују ризик од непредвиђених оштећења услед судара током транспорта, што чува улагања у високо прецизну опрему.

Безбедносни блокови за матрице и прописи о складиштењу на поду

За матрице које прелазе 50 тона — или у објектима где вертикално полицирање није изводљиво — складиштење на поду остаје уобичајена пракса. Међутим, ова метода често доноси „Индустријски Џенга“ ризик, када неорганизовано слагање ствара веома велике безбедносне опасности.

Улога безбедносних блокова за матрице

Једноставно постављање матрице на бетонски под је прихватљиво, али слагање захтева строго праштовање безбедносних протокола. Кључни елемент у овом систему је употреба безбедносних блокова за матрице. За разлику од привремених дрвених блокова који могу да се расцепају или компримују, инжењерски блокови су дизајнирани да механички спрече ослобађање кинетичке енергије током складиштења или одржавања.

Према Dynamic Die Supply , коришћењем одговарајућих блокова за статичко складиштење, диж се подиже, што чува критичне компоненте од влаге и корозије са пода, омогућавајући притом приступ палетарском аутомобилу. Прописи OSHA-е (наведени у 29 CFR 1910.147) наглашавају да мора бити контролисана сачувана енергија; осигуравање да су дижеви блокирани и међусобно повезани спречава клизање или падање услед гравитације.

Најбоље праксе у уређењу пода

Да би се одржала усаглашеност, зоне складиштења на поду морају бити јасно означене бојом високе видљивости. Пролази морају бити довољно широки да би се примио радијус окретања виличарског подизача највећег капацитета или пут кретања виличарског крана. Никада не ставите штампе различитих трагова директно један на другог без средњег носиоца или оквира, јер то ствара нестабилне центре тежине.

Упоређење: Структурни против АС/РС против складишта на поду

Избор правог метода складиштења зависи од тежине, фреквенције пролаза и буџета. Следећа матрица упоређује три доминантне стратегије.

| Особност | Структурни ракови за И-бам | Аутоматски (АС/РС) | Подносни складиште (са блоковима) |

|---|---|---|---|

| Главна корист | Висока трајност и густина | Максимална ефикасност простора и брзина | Нуле ограничење капацитета |

| Типична ограничена оптерећења | До 80.000 фунти / ниво | До 50 тона / локација | Неограничено (зависи од оптерећења пода) |

| Ефикасност простора | Висока (вертикално складиштење) | Максимално (вертикално + компактно) | Ниска (горизонтално раширење) |

| Почетна цена | Умерено | Високи (значитељни капитални износ) | Ниско |

| Брзина претраге | Средњи (зависи од вилича) | Брзо (< 5 минута) | Споро (маневрисање дизалице/вилјушкаре) |

| Профил ризика | Ниско (ако се контролишу удари) | Најниже (човек је избачен из процеса) | Умерено (ризик од препетавања, корозија) |

Иако АС/РС системи нуде највише перформансе, високи почетни капитални трошкови их чине најприкладнијим за добављаче нивоа 1 са великим обемом. Структурни полице остају радни коњ за већину средњих штампачких кућа, пружајући сигурну вертикалност без сложености аутоматизације.

Закључак: Инжинирана поверење

Одлука о томе како да се складиште аутомобилске штампачке матрице није само логистичка; то је основна безбедност и финансијска прорачуна. Једна пао матрица може коштати стотине хиљада долара у поправкама и недељама одсуства. Преласком са хаотичног стапљања на подове на инжењерска решења - било да су то структурне раке за И-баз или софистициране АС/РС јединице - менаџери објеката добијају контролу над својим инвентаром. Циљ је "припремљено за штампање" окружење у којем је алати заштићени, доступни и у складу са стандардима, осигуравајући да производњи ритам никада не буде прекинут због превентивних неуспеха складиштења.

Често постављана питања

1. Постављање Која је разлика између конструктивних и ваљкастих решета?

Структурни полице су направљени од топловалцираних челичних канала (као што су И-бама) и користе причвршћене везе, што их чини способним да издрже велике оптерећења и ударе виличарских возила. Ролице са формирањем ракета су направљене од лакшег челика савијеног у облик; углавном је неприкладан за складиштење тешких штампа јер се може изгибати под тачним оптерећењима и нема отпорност на ударе.

2. Da li nam zaista trebaju sigurnosni blokovi za matrice prilikom skladištenja?

Da. Iako se često povezuju sa postavljanjem i održavanjem matrica (kako bi se sprečilo zatvaranje prese), sigurnosni blokovi ili razmaci kod skladištenja sprječavaju oštećenje unutrašnjih komponenti matrice i omogućuju siguran pristup viljuškaru. Takođe osiguravaju stabilnost ako su matrice složene, sprječavajući opasna klizanja.

3. Koje su OSHA propisane norme za slaganje matrica?

OSHA nema pojedinačni standard nazvan „slaganje ploča“, ali se primenjuju opšti standardi za rukovanje materijalom. Materijal smešten u slojevima mora biti slažen, blokiran, prepleten i ograničen po visini tako da bude stabilan i siguran protiv klizanja ili kolapsa. Pored toga, prolazi i prolaznice moraju biti održavani slobodnim, a granice opterećenja poda ne smeju biti premašene.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим