A2 против D2 челика: Који је прави избор за ваше клупске матрице?

ТЛ;ДР

Kada se bira materijal za matrice za žigosanje, izbor između alatnog čelika A2 i D2 predstavlja ključnu kompromisnu odluku. Alatni čelik D2 nudi izuzetnu otpornost na habanje, što ga čini idealnim za duge serije proizvodnje i apstraktne materijale gde je trajnost matrice od primarnog značaja. Nasuprot tome, alatni čelik A2 obezbeđuje znatno bolju žilavost, što pomaže u sprečavanju lomljenja ili pucanja matrica sa kompleksnim geometrijama ili u uslovima visokog udarnog opterećenja. A2 je takođe lakši i ekonomičniji za obradu, što ga čini sveobuhvatnim izborom za širok spektar primena.

Основна својства: Увод у А2 и Д2 алатни челици

А2 и Д2 су обоје високо угљенични, високохромски, алатни челика за хладно обраду, али њихове специфичне формулације дају им различите личности. А2 се често сматра свестраним, свенаменским квалитетом, који постиже равнотежу између чврстоће и отпорности на знојење. Послужује као мост између челика за ољање уља и челика са високим бромом као што је Д2. Д2, с друге стране, је специјалиста, дизајниран за максималну отпорност на знојење у захтевним, великим апликацијама.

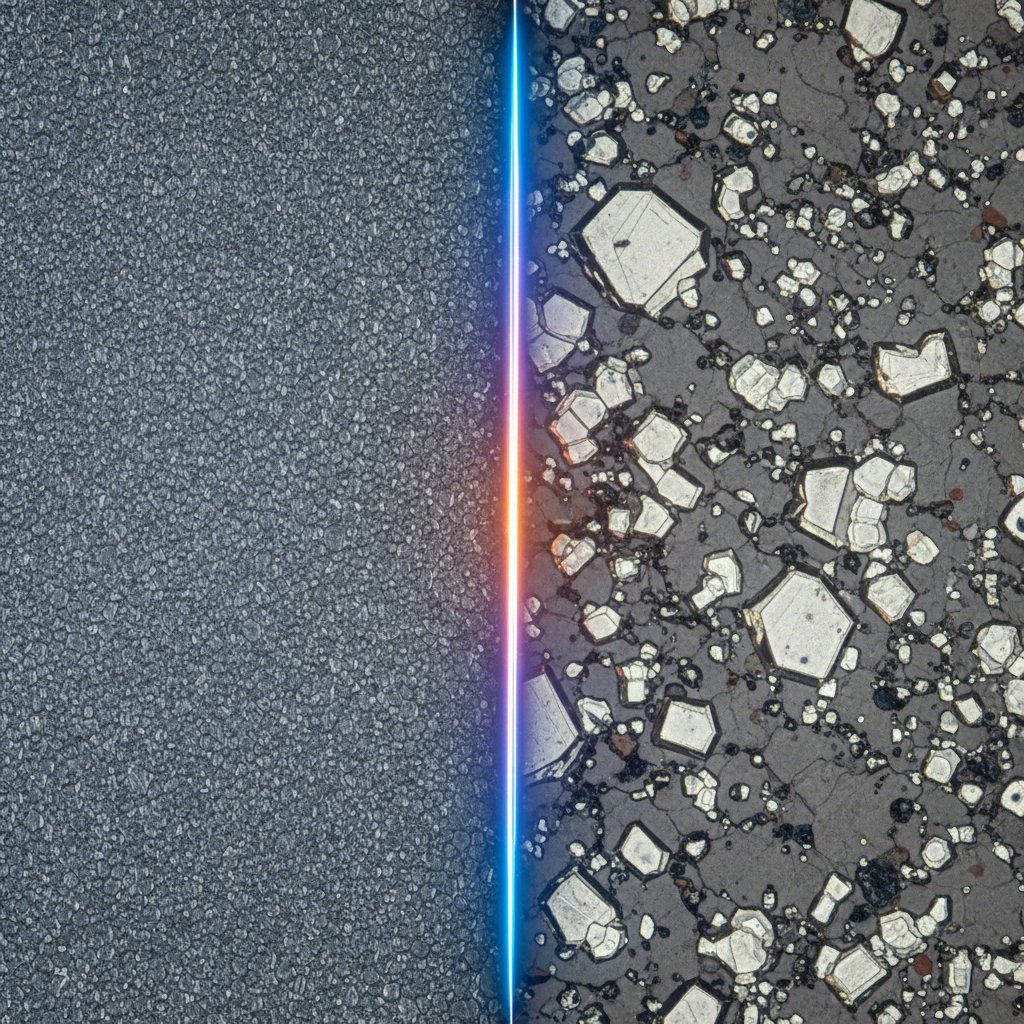

Главна разлика лежи у њиховом хемијском саставу, који диктира њихову перформансу. Значајно већи садржај хрома и угљеника у Д2 је кључ његове изузетне отпорности на знојење. Током топлотне обраде, ови елементи формирају велику количину чврстих честица хром карбида у матрици челика, које се одупиру абразији током штампања. А2 има скромнег садржаја легуре, што резултира чвршћом и једномернијом микроструктуром.

У доњем листу су приказани типични хемијски састојци који дефинишу њихове карактеристике:

| Елемент | А2 алатни челик (типични %) | Д2 Чолни за алате (типични %) |

|---|---|---|

| Угљеник (С) | 0,95 - 1,05 | 1,40 - 1,60 |

| Хром (Cr) | 4,75 - 5,50 | 11.00 - 13.00 |

| Молибден (Мо) | 0,90 - 1,40 | 0,70 - 1,20 |

| Ванадијум (В) | 0.15 - 0.50 | ≤ 1,10 |

Након одговарајуће термичке обраде, оба челика могу постићи сличну тврдоћу, уобичајено у опсегу 57-62 HRC за A2 и 55-62 HRC за D2. Међутим, тврдоћа сама по себи не говори целу причу. Разлике у перформансама са аспекта отпорности према хабању и жилавости на овим нивоима тврдоће су оно што их заиста разликује у применама клипних матрица.

Упоредба језгра: Отпорност према хабању насупрот жилавости код клипних матрица

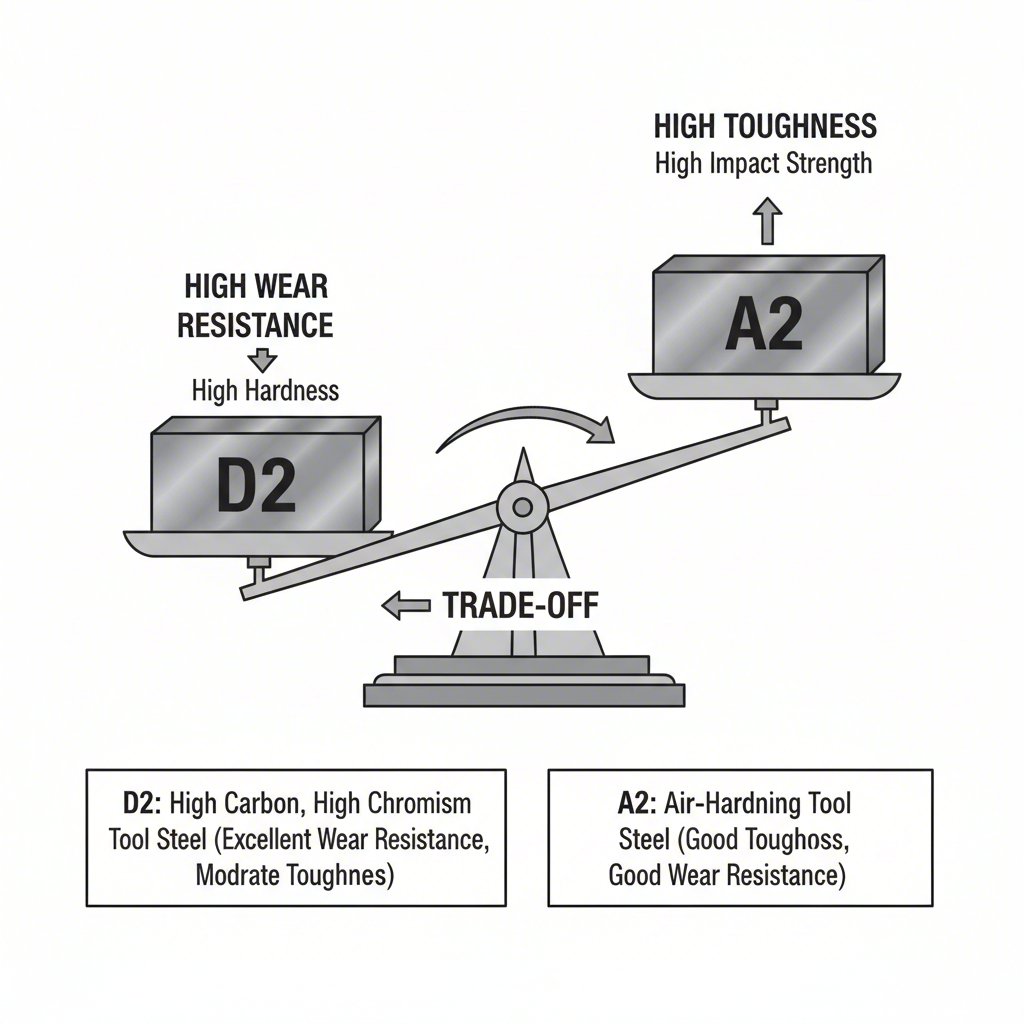

Кључни фактор доношења одлуке при избору између A2 и D2 за клипне матрице је равнотежа између отпорности према хабању и жилавости. Ове две особине су обрнуто пропорционалне; повећање једне скоро увек значи смањење друге. Разумевање овог компромиса је од суштинског значаја за оптимизацију радних карактеристика и дужине трајања матрице.

Čelik alata D2 je nediskutabilni lider u pogledu otpornosti na habanje. Njegova visoka koncentracija velikih, tvrdih hrom-karbida obezbeđuje izuzetnu otpornost na abrazivne sile koje se javljaju pri prosecanju materijala, naročito onih koji su tvrdi ili sadrže abrazivne elemente poput čelika sa visokim sadržajem silicijuma. To znači duže serije proizvodnje između oštrenja, smanjenje vremena prostoja i niže troškove po komadu u scenarijima velike serije. Međutim, ova visoka otpornost na habanje postiže se na račun žilavosti. Isti karbidi koji pružaju otpornost na habanje mogu delovati i kao unutrašnji naponi, uspravljeni tačke, što čini D2 krhčim i sklonijim lomljenju ili katastrofalnom otkazivanju pri naglim udarima ili silama visokog bočnog opterećenja.

Čelik za alat A2, s druge strane, nudi izuzetnu žilavost. Njegova niža legura i finija karbidna struktura čine ga znatno otpornijim na pucanje i olupavanje. To čini A2 odličnim izborom za kalupe sa komplikovanim detaljima, oštrim uglovima ili za primene koje uključuju intenzivno oblikovanje ili prorezivanje gde je udarno opterećenje značajan problem. Iako je otpornost na habanje niža u odnosu na D2, ipak se smatra dobrim i više nego dovoljnom za serije kratke do srednje dužine ili kada se štancuje mekši materijal.

А2 Инструментални челик

- Про: Izuzetna žilavost i otpornost na udarce, manja sklonost olupavanju, bolja obradivost.

- Кон: Niža otpornost na habanje u poređenju sa D2, zahteva češće oštrenje u primenama sa velikim obimom proizvodnje.

Д2 Инструментални челик

- Про: Izuzetna otpornost na habanje i održavanje oštrice, idealna za duge serije i abrazivne materijale.

- Кон: Niža žilavost (krhkiji je), skloniji olupavanju pri udarnom opterećenju, teži za obradu.

Obradivost i razmatranja u vezi proizvodnje

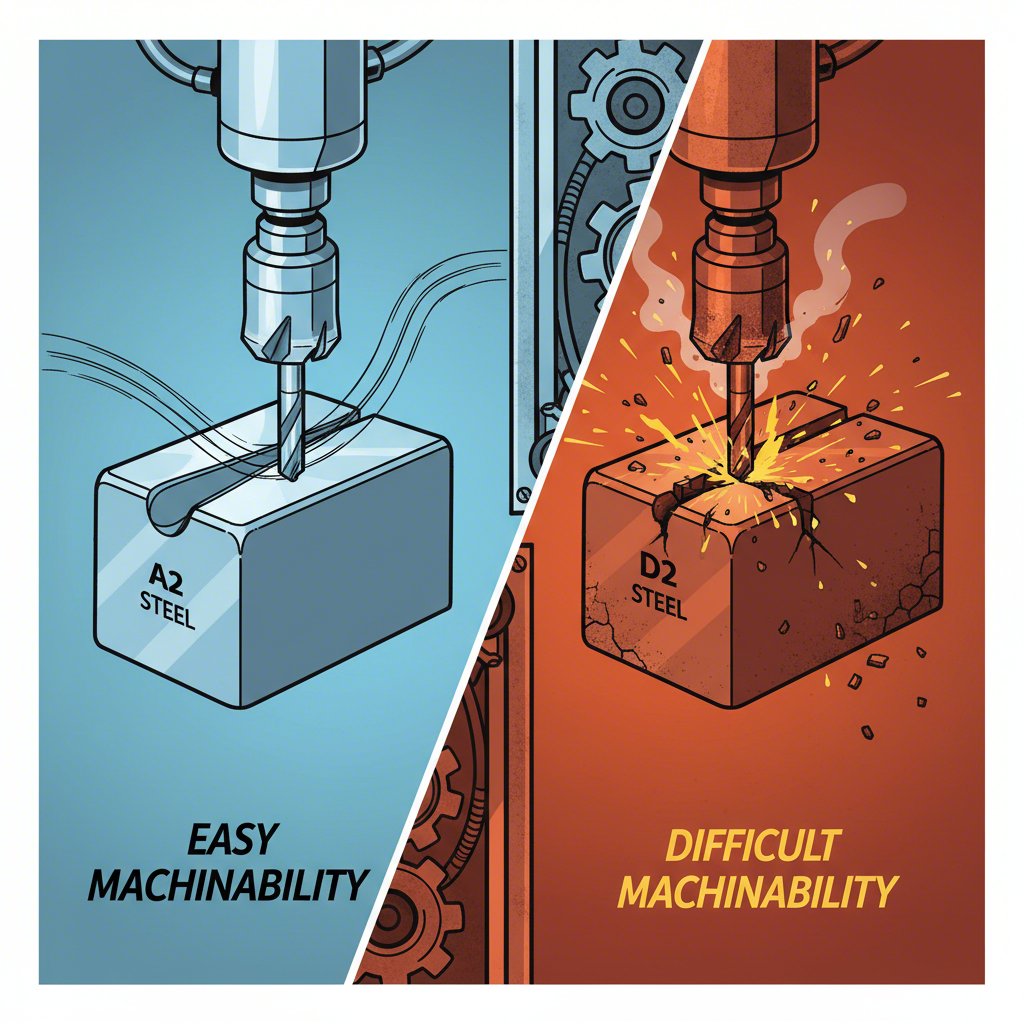

Izvan svojstava performansi, praktični aspekti proizvodnje matrica za žbicanje su od presudne važnosti. Ovo je još jedna oblast u kojoj A2 i D2 značajno kontrastiraju. Alatni čelik A2 znatno je lakše obrađivati i brušiti. Njegova mikrostruktura je blaža prema reznim alatima, omogućavajući veće brzine obrade, smanjenje habanja alata i na kraju niže proizvodne troškove. Ovo je značajna prednost pri izradi složenih matrica koje zahtevaju intenzivnu mehanicku obradu.

D2, zbog velike količine abrazivnih hrom karbida, poznat je po tome što je veoma težak za mašinskom obradom. Brzo haba reze alate, zahteva sporije brzine obrade i može zahtevati upotrebu specijalizovane opreme kao što su tvrdi metalni alati ili napredne tehnike poput elektroerozijske obrade (EDM). Proces brušenja takođe može biti teži, dodatno povećavajući vreme i troškove u procesu izrade matrice. Ovi proizvodni problemi su ključna mana D2 čelika i moraju se uzeti u obzir pri proceni ukupnih troškova.

И A2 и D2 су челици који се жесте у ваздуху, што је значајна предност јер им обезбеђује изузетну стабилност димензија током термичке обраде. То значи да су мање склони изобличењу или деформацији током процеса жестења, што је од кључне важности за одржавање строгих допуштених мера потребних за клупску опрему. Иако су оба материјала стабилна, A2 се генерално сматра нешто попустљивијим, док његов већи садржај легуре може чинити D2 осетљивијим на параметре термичке обраде.

| Фактор | А2 Инструментални челик | Д2 Инструментални челик |

|---|---|---|

| Машинска способност | Добро | Лош / Тежак |

| Оспособљеност за брушење | Добро | Смаран |

| Стабилност термичке обраде | Одлично. | Веома добро |

Анализа трошкова и перформанси и коначна препорука

Коначна одлука између А2 и Д2 алатног челика за штампање штампања се свезује на свеобухватну анализу трошкова и перформанси. Избор није само о томе који челик је "бољи", већ који је економски најрационалнији за одређену примену. То подразумева гледање изван почетне цене материјала да би се размотрили трошкови производње и укупни очекивани живот штампе.

А2 је генерално јефтиније као сировина и, као што је речено, кошта значајно мање за обраду готовог штампа. За кратке до средње производње или за штампање абразивних материјала, А2 често представља најјефикасније рентабилно решење. Његова одлична чврстоћа пружа поуздану заштиту од прераног неуспеха у обраду, што га чини поузданим за много различитих послова.

Виши трошкови материјала и обраде Д2 могу се оправдати само у апликацијама у којима његова супериорна отпорност на зношење пружа јасан повратак инвестиције. На пример, у веома дугом производњу штампања абразивног нерђајућег челика, Д2 штампање може трајати неколико пута дуже од А2 штампања. Овај продужени живот услуге смањује потребу за скупим временом простора за одржавање или замену штампе, што доводи до нижег укупног трошкова власништва упркос већој унапред инвестицији. Избор постаје економски израчун: да ли ће уштеде од смањења времена простора и мање замене бити веће од почетних трошкова?

За критичне пројекте, посебно у захтевним секторима као што је производња аутомобила, консултација са специјалистом може бити непроцењива. Фирме као што су Шаои (Нингбо) Метал Технологија Цо, Лтд. специјализоване су за високо прецизне штампаче за аутомобилску индустрију и могу пружити стручне смернице о избору материјала и дизајну штампача како би се осигурала оптимална перформанса и економичност за ваше специфичне делове.

Да бисте донели коначну одлуку, користите следећу матрицу за процену специфичних потреба ваше примене:

| Фактор | А2 Инструментални челик | Д2 Инструментални челик |

|---|---|---|

| Опоравац на зношење | Добро | Одлично. |

| Отпорност (отпорност на оштећење) | Одлично. | Праведни |

| Машинска способност | Добро | Смаран |

| Почетна цена (материјал + обрада) | Ниже | Више |

| Најбоља примена | Општа намена, комплексни матрици, средњи серијски производ, клупко са високим утицајем | Производња великих серија, абразивни материјали, једноставни облици матрица |

Често постављана питања

1. Да ли је D2 тврђи од A2?

Иако D2 може постићи благо већу максималну тврдоћу по Роквелу (HRC), оба челика раде у веома сличном опсегу тврдоће (обично 55–62 HRC). Важнија разлика није у тврдоћи, већ у отпорности на хабање. Јединствени хемијски састав D2, богат угљеником и хромом, ствара велику количину честица тврдих карбида. Ови карбиди обезбеђују D2-у знатно већу отпорност на абразивно хабање, што се у пракси често доживљава као „већа тврдоћа“, чак и када је мерење укупне HRC тврдоће слично као код A2.

2. За шта је добар алатни челик A2?

A2 челик за алате је изузетно свестран материјал који се цени због одличног баланса издржљивости и добре отпорности на хабање. Идеалан је за разне примене у раду на хладно, укључујући ножеве за исецање, формирање, штампне алате и индустријске ножеве. Његова висока издржљивост чини га посебно погодним за алате који су изложени ударима или за матрице са сложеним дизајнима који би могли да се оштете ако су направљени од крхкијег материјала.

3. Које су недостаци Д2 челика?

Главни недостаци Д2 челика произилазе из истих особина које му обезбеђују извrsну отпорност на хабање. Његова нижа издржљивост чини га крхкијим и подложнијим оштећењу или ломљењу при ударним оптерећењима. Такође, знатно је тежи и скупљи за обраду и брушење због свог абразивног карактера. На крају, иако његов висок садржај хрома пружа извесну отпорност на корозију, то није нерђајући челик и може да рђа ако се не одржава правилно.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим