Штамповочный процесс в производстве: от исходного листового материала до готовой детали

Что такое процесс штамповки в производстве?

Задумывались ли вы когда-нибудь, как производители выпускают тысячи идентичных металлических деталей с поразительной скоростью и точностью? Ответ кроется в одном из самых базовых производственных процессов. Итак, что же представляет собой штамповка?

Штамповка, также называемая прессованием, — это процесс холодной обработки металла, при котором плоский листовой металл преобразуется в заданные формы с помощью штампов и штамповочных прессов. В отличие от механической обработки, при которой материал удаляется, штамповка изменяет форму металла посредством контролируемой деформации — что делает её более быстрой, эффективной и идеально подходящей для массового производства.

Значение штамповки выходит за рамки одного действия. Этот процесс может включать одну операцию или тщательно спланированную серию операций — гибку, пробивку, тиснение и другие, — которые совместно обеспечивают изготовление сложных компонентов. Понимание этого различия имеет принципиальное значение, поскольку оно напрямую влияет на подход производителей к проектированию деталей, инвестициям в оснастку и планированию производства.

От плоского листа к готовой детали

Представь подача простого металлического листа в пресс и уже через несколько секунд наблюдение за тем, как он превращается в точно оформленный автомобильный кронштейн или электронный разъём. Именно так выглядит процесс штамповки в действии.

Вот как это происходит: плосаготовка из металла поступает в пресс, где специально изготовленные матрицы — по сути, инструменты из закалённой стали — прикладывают огромное усилие. Верхняя матрица опускается на нижнюю матрицу, зажимая между ними металл. Это давление в сочетании с геометрией матрицы заставляет металл деформироваться и необратимо принимать требуемую форму.

Определение штампованных деталей охватывает всё — от простых плоских шайб до сложных трёхмерных компонентов с множеством изгибов и конструктивных элементов. Особую значимость этого процесса преобразования придаёт тот факт, что в ходе него материал не удаляется. Металл лишь изменяет свою форму, сохраняя при этом структурную целостность и приобретая новые геометрические параметры.

Преимущества холодной штамповки: пояснение

Почему так важно, что штамповка осуществляется при комнатной температуре? Холодная штамповка обеспечивает ряд ключевых преимуществ по сравнению с горячей обработкой:

- Отличная поверхность — детали получаются гладкими, без окисления или окалины, вызываемых нагревом

- Более жесткие допуски — отсутствует тепловое расширение, что обеспечивает более высокую точность размеров

- Преимущества наклёпки — процесс деформации фактически повышает прочность некоторых металлов

- Энергоэффективность — отсутствует необходимость в печах или другом оборудовании для нагрева

Физические принципы холодной штамповки основаны на пластической деформации — воздействии на металл с превышением его предела упругости, в результате чего он необратимо принимает форму матрицы. При правильном взаимодействии давления и геометрии матрицы металл течёт предсказуемо, обеспечивая получение однородных деталей цикл за циклом. Это отличает штамповку от аддитивных методов, таких как фрезерная обработка на станках с ЧПУ, при которой конечная форма достигается путём удаления материала.

Почему штамповка доминирует в производстве крупными партиями

В чём главное преимущество операции штамповки? В скорости и воспроизводимости. Современные штамповочные прессы способны выпускать сотни деталей в минуту, причём каждая из них практически идентична предыдущей. После изготовления штампов и настройки процесса производители достигают выдающейся стабильности — порой соблюдая допуски в доли тысяч дюйма.

Экономика становится привлекательной в масштабе. Хотя оснастка требует значительных первоначальных инвестиций, себестоимость одной детали резко снижается по мере роста объёмов производства. Именно поэтому такие отрасли, как автомобильное производство — где Генри Форд широко внедрил штамповку когда ковка в матрицах не могла удовлетворить растущий спрос, — так сильно полагаются на этот процесс.

Независимо от того, изготавливаете ли вы простые кронштейны или сложные элементы кузова, процесс штамповки обеспечивает сочетание скорости, точности и экономической эффективности, которое требует современное производство.

Основные операции и методы штамповки: пояснение

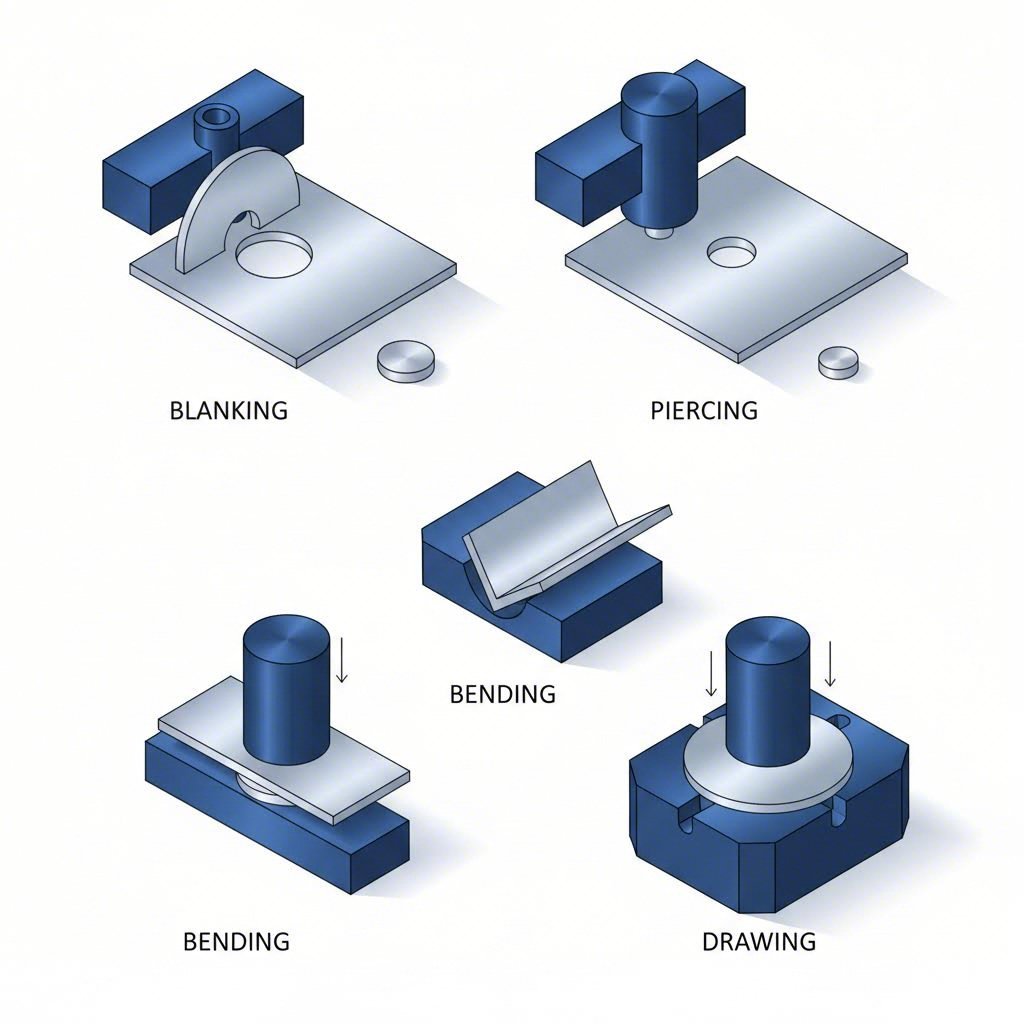

Теперь, когда вы поняли, что такое штамповка, давайте рассмотрим конкретные операции, благодаря которым она осуществляется. Каждая металлообрабатывающая операция в процессе штамповки выполняет чётко определённую функцию — и знание того, когда применять ту или иную операцию, может означать разницу между эффективным производственным циклом и дорогостоящими ошибками.

Представьте эти операции как ваш набор инструментов для штамповки некоторые операции выполняют резку, некоторые — формовку, а некоторые добавляют детали. Освоив их, вы поймёте, как сложные детали собираются из простых листов.

Операции вырубки и пробивки

Эти две операции часто путают, поскольку обе связаны с резкой — однако различие между ними имеет существенное значение для планирования производства.

Прессование вырубка вырезает плоскую заготовку из листового металла, при этом вырезанный кусок становится готовой деталью (или поступает на дальнейшую обработку). При вырубке металлических шайб, заготовок шестерён или декоративных элементов оставшийся лист превращается в отходы. Согласно информации Fox Valley Stamping, вырубка широко применяется в автомобильной, авиакосмической и электронной промышленности для производства дисков, шестерён и декоративных элементов.

Пробивка пробивка (также называемая штамповкой отверстий) выполняет противоположную задачу — она создаёт отверстия или вырезы в заготовке. В этом случае удалённый материал является отходом, а оставшийся лист представляет собой готовое изделие. Пробивка активно используется для:

- Вентиляционных отверстий в корпусах

- Расположения крепёжных элементов в кронштейнах

- Электрические вырезы в панелях управления

- Сложные узоры отверстий в компонентах систем отопления, вентиляции и кондиционирования воздуха

Ключевое различие? При заглушении вы сохраняете то, что выпадает. При пробивке — то, что остаётся на месте. Всё достаточно просто, однако ошибка в проектировании штамповки приводит к дорогостоящим корректировкам инструментов.

Основы гибки и формовки

Когда вашей детали требуются углы или кривые — а не только плоские контуры — в процесс вступают операции гибки и формовки.

Сгибание деформирует листовой металл вдоль прямой оси с помощью штамповочного пресса и штампа. Поршень прикладывает чрезвычайно высокое усилие к заготовке, создавая V-образные, U-образные или специальные угловые конфигурации. К типичным гнутым деталям относятся кронштейны, элементы каркаса и корпуса, применяемые в электронике, бытовой технике и автомобильной промышленности.

Существует несколько вариантов гибки:

- Воздушная гибка — матрица не контактирует с листом полностью, что позволяет регулировать угол за счёт контроля зазора. Требуется меньшее усилие (в тоннах), однако достичь более жёстких допусков сложнее.

- Гибка с поджатием — Высокое давление прижимает лист к V-образной матрице, обеспечивая стойкие и точные изгибы с отличной воспроизводимостью.

- Фланжирование — Изгибает кромки под углом 90 градусов вокруг пробитых отверстий, формируя гладкие буртики вместо острых кромок.

Формирование изменяет форму металла без его разрезания — создавая неглубокие элементы, такие как рёбра жёсткости, усилители или декоративные детали. В отличие от вытяжки (о которой речь пойдёт далее), формовка не создаёт значительной глубины. Представьте её как добавление поверхностных элементов, а не формирование трёхмерных ёмкостей.

Техники вытяжки и глубокой вытяжки

Здесь процесс штамповки металла становится по-настоящему впечатляющим. Операции вытяжки превращают плоский листовой металл в трёхмерные формы с существенной глубиной.

При стандартной рисунок вытяжке пуансон вдавливает листовой металл в полость матрицы, растягивая и деформируя материал так, чтобы он повторял поперечное сечение матрицы. Эта технология применяется для изготовления тонкостенных деталей, кузовных панелей автомобилей, кухонных раковин и корпусов электронного оборудования.

Глубокая вытяжка доводит этот процесс до крайности — создавая детали, у которых глубина превышает диаметр. Представьте, например, производство банки для напитков или цилиндрического корпуса, у которого соотношение высоты к ширине достигает 2:1 или даже 3:1. Для этого требуются специализированные штамповочные оснастки, точный подбор материала и зачастую несколько стадий вытяжки, чтобы предотвратить разрывы.

Когда следует выбирать вытяжку вместо гибки?

- Применение глубокая вытяжка когда детали требуют значительной глубины (стаканы, коробки, цилиндрические корпуса)

- Применение формирование для добавления неглубоких элементов, таких как фланцы, рёбра жёсткости или тиснёные детали

Это различие напрямую влияет на сложность оснастки, требования к усилию пресса и производственные затраты — поэтому правильный выбор на этапе проектирования позволяет избежать серьёзных проблем в дальнейшем.

Тиснение и клеймение для получения мелких деталей

Когда на ваших деталях требуются выпуклые узоры, логотипы, надписи или сверхточные элементы, применяются штампы и тиснильные инструменты посредством операций тиснения и клеймения.

Тиснение наносит рельеф на одну сторону заготовки, создавая выступающие или вдавленные узоры. Металл деформируется для получения трёхмерных эффектов — например, табличек с надписями, элементов брендинга, конструктивных усилений или декоративных орнаментов. Алюминий особенно хорошо подходит для тиснения благодаря своей высокой пластичности.

Ковка оказывает высокое давление одновременно с обеих сторон с помощью двух согласованных штампов. Этот метод холодного формования обеспечивает исключительно высокую точность деталей при минимальном перемещении материала — например, монеты, прецизионные соединители или компоненты медицинских устройств, требующие строгого соблюдения допусков .

Ключевое различие между этими операциями:

- Тиснение — Одностороннее давление создаёт выступающие/вдавленные узоры, средняя точность

- Операции калибровки стали или другие металлы — Двустороннее давление обеспечивает сверхтонкую детализацию; поверхности устойчивы к ударным и абразивным воздействиям

Штамповка выдавливанием обычно требует прессов с более высоким усилием, однако обеспечивает превосходное качество поверхности и точность размеров — что делает её идеальной для прецизионных компонентов в электронике, медицинских устройствах и потребительских товарах.

Руководство по сравнению операций штамповки

Выбор подходящей операции зависит от требований к детали, используемого материала и целей производства. Эта сравнительная таблица поможет подобрать операцию в соответствии с областью применения:

| Название операции | Описание | Типичные применения | Диапазон толщины материала |

|---|---|---|---|

| Прессование | Вырезает плоские формы из листового материала; вырезанная заготовка становится готовой деталью | Шайбы, диски, зубчатые колёса, декоративные компоненты | 0,005" – 0,250" |

| Пробивка/вырубка | Создаёт отверстия или вырезы; оставшийся лист является готовой деталью | Вентиляционные отверстия, места крепления, электрические вырезы | 0,005" – 0,188" |

| Сгибание | Деформирует металл вдоль прямой оси для создания углов | Кронштейны, шасси, корпуса, рамы | 0,010" – 0,375" |

| Формирование | Изменяет форму металла без резки; добавляет мелкие элементы рельефа | Декоративные накладки, упрочнённые панели, рёбра жёсткости | 0,010" – 0,250" |

| Рисунок | Вытягивает металл в трёхмерные формы с глубиной | Панели кузова автомобилей, мойки, корпуса электронных устройств | 0,015" – 0,125" |

| Глубокая вытяжка | Изготавливает детали, у которых глубина превышает диаметр (соотношение 2:1 и выше) | Банки, цилиндрические корпуса, стаканы, трубы | 0,010" – 0,100" |

| Тиснение | Односторонняя штамповка для рельефных/углублённых рисунков | Именные таблички, брендирование, структурные рельефы | 0,010" – 0,125" |

| Ковка | Двусторонняя штамповка под высоким давлением для получения мелких деталей | Соединители, прецизионные шайбы, декоративные детали | 0,005" – 0,062" |

Понимание этих базовых операций составляет основу для оценки более сложных методов штамповки. Однако как производители эффективно комбинируют эти операции при серийном производстве? Здесь на сцену выходят различные типы штампов — каждый из них обладает своими преимуществами в зависимости от сложности детали и требований к производству.

Прогрессивная, трансферная и компаундная штамповка

Вы уже освоили основные операции штамповки — вырубку, пробивку, гибку и вытяжку. Но вот вопрос, который разделяет эффективное производство и затратное «методом проб и ошибок»: какой тип штампа следует использовать для комбинирования этих операций?

Ответ зависит от сложности вашей детали, объема производства и бюджета. Давайте рассмотрим три основных подхода к штамповочному оборудованию, чтобы вы могли принять обоснованное решение для своего следующего проекта.

Прогрессивная штамповка для непрерывного производства

Представьте себе одну полосу металла, поступающую в пресс и выходящую из него уже в виде готовых деталей — сотни штук в минуту — без какого-либо промежуточного ручного вмешательства между операциями. Именно так работает прогрессивная штамповка.

Прогрессивные штампы состоят из нескольких станций, расположенных последовательно; каждая станция выполняет определённую операцию по мере продвижения металлической полосы через пресс. Полоса остаётся неразрывной на всём протяжении процесса: каждый ход пресса перемещает её на одну станцию вперёд и одновременно выполняет операции на всех станциях. Согласно данным компании Durex Inc., такая конфигурация обеспечивает высокую эффективность и гарантирует единообразие всех выпускаемых компонентов.

Вот что делает прогрессивные штампы исключительно эффективными для производства крупных партий :

- Скорость — Несколько операций выполняются одновременно при каждом ходе пресса

- Консистенция — Детали остаются в точном взаимном положении на протяжении всего процесса, что обеспечивает соблюдение жёстких допусков

- Подходит для автоматизации — Минимальное количество манипуляций с деталями между операциями снижает трудозатраты

- Масштабируемость — После запуска такие штампы способны выпускать миллионы идентичных деталей

Что требуется в обмен? Прогрессивные штампы требуют более высоких первоначальных затрат на проектирование и изготовление оснастки. Их сложная конструкция предполагает тщательное планирование и прецизионную инженерную проработку. Однако, как отмечает Larson Tool, себестоимость одной детали значительно снижается при крупносерийном производстве — что делает данный вариант чрезвычайно экономически эффективным для долгосрочных проектов.

Наиболее подходящие области применения: автомобильные кронштейны и фиксаторы, электронные разъёмы, а также любые детали небольшого и среднего размера, выпускаемые тиражом свыше 50 000 единиц.

Системы штампов с передачей заготовки для сложных геометрий

Что делать, если ваша деталь слишком велика, чтобы оставаться соединённой с лентой, или требует операций, которые прогрессивные штампы просто не могут выполнить? На помощь приходят штампы с передачей заготовки.

В отличие от прогрессивных систем, в которых детали остаются прикреплёнными к ленте, переходные штампы используют механические системы перемещения для транспортировки отдельных заготовок между станциями. Каждая станция выполняет предназначенную ей операцию, после чего передаёт деталь на следующую станцию для дальнейшей обработки.

Такая независимость обеспечивает значительные преимущества для прессов-штампов, обрабатывающих сложные сборочные узлы:

- Большие габариты деталей – Отсутствие ограничений по размеру, обусловленных шириной ленты

- Сложные трёхмерные геометрии – Детали могут поворачиваться, переворачиваться или переориентироваться между станциями

- Интеграция глубокой вытяжки – Несколько операций вытяжки с переориентацией заготовки между стадиями

- Операции сборки – Некоторые системы перемещения включают операции сварки, крепления или установки компонентов

Передаточные штампы связаны с более высокими затратами на оснастку и наладку из-за их сложных передаточных механизмов. Они наиболее подходят для средних и крупных серий, где универсальность и способность обрабатывать сложные детали оправдывают такие инвестиции. Такие отрасли, как авиакосмическая промышленность и тяжёлое машиностроение, активно используют эту технологию штамповки для производства крупных конструкционных компонентов.

Контролируемые процессы передачи обеспечивают высокую точность, гарантируя, что каждая деталь соответствует строгим требованиям качества — что особенно важно при изготовлении деталей, критичных с точки зрения безопасности.

Комбинированные штампы для одновременного выполнения операций

Иногда проще — значит лучше. Комбинированные штампы выполняют несколько операций — как правило, резку и пробивку — за один ход пресса.

Вместо перемещения через последовательные станции заготовка подвергается всем операциям одновременно. Конструкция штампа объединяет элементы резки и формовки таким образом, что одна рабочая хода пресса завершает изготовление детали. Такая интеграция значительно сокращает время производства и повышает производительность за счёт устранения множественных операций переноса и переустановки.

Составные штампы особенно эффективны в следующих случаях:

- Плоские детали со внутренними элементами — Шайбы с центральными отверстиями, кронштейны с монтажными вырезами

- Производство небольшими партиями — Когда инвестиции в прогрессивный штамп неоправданны

- Простые геометрические формы — Детали без сложных изгибов или глубокой вытяжки

- Проекты с сжатыми сроками выполнения — Более короткие сроки проектирования и изготовления штампа

Прессы для штамповки металла, работающие с комбинированными штампами, как правило, производят детали с превосходным качеством кромок и концентричностью, поскольку все операции выполняются за один точно выровненный ход. Более простая конструкция штампа также означает меньшие затраты на техническое обслуживание — регулярный осмотр режущих и пробивных компонентов обеспечивает сохранение точности и длительный срок службы.

В чём ограничение? Комбинированные штампы непригодны для сложных трёхмерных деталей или для производства в чрезвычайно больших объёмах, где прогрессивные штампы обеспечивают лучшую себестоимость одной детали.

Соответствие типа матрицы производственным требованиям

Выбор подходящего типа штампа определяется не только геометрией детали — ключевым является баланс между первоначальными капитальными затратами и долгосрочными производственными издержками. Используйте данную методику принятия решений для обоснованного выбора:

| Критерии | Прогрессивная штамповка | Передаточный штамп | Комбинированная матрица |

|---|---|---|---|

| Сложность детали | Средний — высокий (несколько признаков) | Высокий (крупногабаритные, трёхмерные, многостадийные вытяжки) | Низкий — средний (плоские детали с вырезами) |

| Соответствие объему производства | Высокий объём (50 000+ деталей) | Средний — высокий объём (10 000+ деталей) | Низкий — средний объём (1 000–50 000 деталей) |

| Стоимость оснастки | Высокий (сложная многостанционная конструкция) | Наибольшая (механизмы передачи + штампы) | Наименьшая (более простая конструкция с одной станцией) |

| Время цикла | Самая высокая (все станции работают за один ход) | Умеренная (время перемещения между станциями) | Высокая (завершение за один ход) |

| Лучшие применения | Малогабаритные соединители, кронштейны, зажимы, электронные компоненты | Крупногабаритные панели, глубоковытяжные корпуса, аэрокосмические конструкции | Шайбы, простые кронштейны, плоские детали с отверстиями |

При выборе штамповочных станков для вашего проекта руководствуйтесь следующими практическими рекомендациями:

- Выбирайте прогрессивные штампы когда вам необходима высокая скорость, большой объем производства и вы можете амортизировать затраты на оснастку за счет крупных партий выпускаемой продукции

- Выберите переходные штампы когда размер или сложность детали превышают ограничения, обусловленные использованием ленточной заготовки, или когда требуется несколько стадий глубокой вытяжки

- Выберите комбинированные штампы когда бюджет на оснастку ограничен, объемы производства умеренные, а детали остаются относительно простыми

Выбор типа штампа напрямую влияет и на требования к вашему оборудованию. Прогрессивные и комбинированные штампы, как правило, работают на стандартных штамповочных прессах, тогда как системы переходных штампов требуют специализированных прессов с интегрированными механизмами перемещения — что увеличивает капитальные затраты на оборудование.

Понимание этих различий помогает эффективно взаимодействовать со штамповочными партнерами и принимать обоснованные решения относительно инвестиций в оснастку. Однако выбор штампа — лишь часть уравнения: сам пресс играет не менее важную роль в обеспечении качества готовой продукции.

Типы штамповочных прессов и критерии их выбора

Итак, вы выбрали подходящий тип штампа для вашей детали — но как насчёт самого пресса? Пресс для листовой штамповки, который вы выбираете, определяет скорость работы, величину прикладываемого усилия и точность управления процессом формовки.

Представьте это так: штамп — это рецепт, а пресс — это печь. Даже самый лучший рецепт провалится при использовании неподходящего оборудования. Рассмотрим три основных типа прессов и то, как подобрать их под ваши производственные требования.

Скорость и эффективность механического пресса

Когда приоритетом является высокая скорость производства, предпочтение отдают механическим прессам. Эти станки используют маховик для накопления вращательной энергии, которая затем передаётся через кривошипный или эксцентриковый механизм для перемещения ползуна вниз с огромным усилием.

Вот что делает механический пресс для листовой штамповки «рабочей лошадкой» массового производства:

- Частота ходов — От 20 до более чем 1500 ходов в минуту в зависимости от размера и конфигурации

- Фиксированная длина хода — Рама перемещается на заранее заданное расстояние при каждом цикле, обеспечивая стабильность процесса

- Диапазон тоннажа — Обычно от 20 до 6000+ тонн; большинство промышленных прессов имеют номинальное усилие в диапазоне от 100 до 1500 тонн

- Энергоэффективность при высокой скорости — Инерция маховика снижает энергопотребление при непрерывной работе

Согласно Прессы San Giacomo , механические прессы осуществляют штамповку за счёт энергии, накопленной и высвобождаемой маховиком — что делает их более подходящими для сред и высокого объёма производства, где важна стабильность циклов, а не точное регулирование усилия.

Чем это жертвуют? Механические прессы развивают максимальное усилие только в одной конкретной точке хода — в нижней мёртвой точке. Это ограничивает их гибкость при операциях, требующих поддержания постоянного давления на всём протяжении процесса формовки. Они идеальны для вырубки, пробивки и мелкого формования, но плохо подходят для глубокой вытяжки.

Преимущества гидравлических прессов в управлении усилием

Что делать, если для ваших деталей требуется постоянное давление на протяжении всего хода? Или вы работаете с высокопрочными материалами, требующими точного контроля усилия? Гидравлические прессы решают эти задачи.

В отличие от механических передач, гидравлические прессы используют цилиндры, заполненные жидкостью под давлением, для создания усилия. Это принципиальное различие обеспечивает ряд уникальных преимуществ для станков холодной штамповки стали при выполнении сложных операций:

- Полная номинальная мощность в любой точке хода — В отличие от механических прессов, гидравлические прессы развивают максимальное усилие в любой точке хода ползуна

- Управление переменной скоростью — Операторы могут независимо регулировать скорость подвода, рабочую скорость и скорость возврата

- Грузоподъемность — Диапазон номинальных усилий — от 20 до 10 000+ тонн для тяжёлых применений

- Гибкость хода — Регулируемая длина хода позволяет адаптироваться к различной глубине деталей без механической переналадки

- Функция выдержки под нагрузкой — Ползун может удерживать заданное положение под давлением — это критически важно для некоторых операций формовки

Как отмечает компания Eigen Engineering, гидравлические прессы работают медленнее, чем другие типы прессов, однако они обеспечивают стабильность и адаптивность, которые оказываются чрезвычайно ценными при производстве сложных штампованных металлических деталей.

Стальной пресс превосходно подходит для глубокой вытяжки, когда материалу требуется время для постепенного заполнения полостей матрицы. Сложные автомобильные панели, кухонные мойки и цилиндрические корпуса зачастую требуют применения гидравлических систем, способных поддерживать постоянное давление по мере того, как металл постепенно принимает заданную форму.

Программируемость сервоприводного пресса

Представьте себе сочетание скорости механического пресса с гибкостью гидравлического пресса — и добавьте к этому программируемый интеллект. Именно это и составляет преимущество сервопресса.

Сервоприводные станки для металлоштамповки используют передовые серводвигатели для непосредственного управления движением ползуна. В отличие от механических прессов с фиксированными профилями хода или гидравлических прессов, ограниченных особенностями работы жидкости, сервопрессы обеспечивают полную программируемость на всём протяжении цикла формовки.

Что означает программируемое движение на практике?

- Настройка профилей хода — Программирование различных скоростей и времени выдержки в разных точках хода

- Точное позиционирование — Достижение точности в пределах 0,001 дюйма по всему ходу

- Регенерация энергии — Сервомоторы восстанавливают энергию во время обратного хода, снижая общее энергопотребление на 30–50 %

- Быстрая замена — Сохранение и вызов профилей движения для различных деталей без механической настройки

- Снижение уровня шума — Более плавные профили движения устраняют ударный шум, характерный для механических прессов

Согласно отраслевым данным, технология станков для штамповки металла претерпела значительную эволюцию с тех пор, как сервопрессы вошли в производство в начале XXI века. Эти станки отлично подходят для высокоточных операций — в электронике, медицинском оборудовании и компонентах премиальных автомобилей, где качество важнее максимальной скорости.

Что касается обоснования затрат? Сервопрессы, как правило, стоят дороже, чем аналогичные механические системы. Однако экономия энергии, снижение износа штампов и повышение качества продукции зачастую оправдывают такие инвестиции для операций, требующих высокой точности или частой смены производственных партий.

Расчёт необходимой мощности пресса (в тоннах)

Выбор подходящего типа пресса — лишь половина задачи. Вам также требуется достаточная мощность (сила), чтобы успешно выполнять операции штамповки.

Требуемая мощность пресса (в тоннах) зависит от нескольких факторов:

- Тип и толщина материала — Более прочные материалы и большие толщины требуют большей силы

- Тип операции — Для вырубки требуется иная сила, чем для вытяжки или гибки

- Периметр или площадь детали — Увеличение длины реза или площади формовки повышает потребность в мощности пресса

- Фактор безопасности — В отрасли принято закладывать запас мощности в 20–30 % сверх расчётных значений

Для операций вырубки и пробивки используйте следующую формулу:

Тоннаж = (Периметр × Толщина материала × Предел прочности на сдвиг) ÷ 2000

Например, вырубка круга диаметром 4 дюйма из листовой стали толщиной 0,060 дюйма (предел прочности на сдвиг ≈ 50 000 фунт/кв. дюйм):

- Периметр = π × 4 дюйма = 12,57 дюйма

- Тоннаж = (12,57 × 0,060 × 50 000) ÷ 2000 = 18,9 тонны

- С учётом запаса прочности 25 % требуется приблизительно 24 тонны

Для операций вытяжки требуются иные расчёты, основанные на диаметре заготовки, диаметре пуансона и свойствах материала. Для сложных деталей зачастую необходимо использовать программное обеспечение для моделирования, чтобы точно спрогнозировать требуемый тоннаж — особенно при одновременном выполнении нескольких операций.

При оценке прессов для листовой штамповки для вашего производства всегда уточняйте, что их номинальный тоннаж превышает рассчитанные вами требования. Эксплуатация пресса на пределе или близко к пределу его мощности ускоряет износ оборудования и снижает точность обработки, тогда как недостаточно мощное оборудование просто не сможет выполнить операцию формовки.

Понимание возможностей пресса помогает эффективно подобрать оборудование под конкретные задачи. Однако пресс и штамп — лишь часть уравнения: материал, из которого производится формовка, играет не менее важную роль в достижении качественного результата.

Руководство по выбору материалов для штамповки

У вас есть подходящий пресс, нужный тип штампа и чёткое понимание процессов штамповки. Но вот вопрос, от которого может зависеть успех или провал вашего проекта: какой металл следует использовать для штамповки?

Выбор материала — это не выбор самого дорогого варианта, а соответствие свойств материала конкретной задаче. Неправильный выбор приводит к образованию трещин, чрезмерному упругому возврату или отказу деталей в эксплуатации. Правильный выбор обеспечивает бесперебойное производство и детали, полностью соответствующие расчётным характеристикам.

Рассмотрим, как различные материалы для штамповки ведут себя при формовке — и в каких случаях следует применять каждый из них.

Выбор марки стали для конструкционных деталей

Углеродистая сталь по-прежнему остаётся основным материалом в штамповке металла. Она доступна по цене, широко распространена и обеспечивает отличный баланс между формоустойчивостью и прочностью. Однако не все марки стали одинаковы.

При выборе стали для штамповки вы сталкиваетесь с фундаментальным компромиссом: формоустойчивость против прочности. Низкоуглеродистые стали (например, 1008 или 1010) легко гнутся и вытягиваются, но обладают умеренной пределом прочности при растяжении. Сталь более высоких углеродистых марок обеспечивает лучшие конструкционные характеристики, однако хуже поддаётся деформации — что повышает риск образования трещин при интенсивной формовке.

Вот как ведут себя различные марки углеродистой стали:

- Низкоуглеродистая сталь (0,05–0,15 % углерода) — Отличная пластичность, идеальна для глубокой вытяжки и сложного гибочного формования. Широко применяется при изготовлении автомобильных кронштейнов и корпусов бытовой техники.

- Сталь среднего углеродистого содержания (0,25–0,50 % углерода) — Сбалансированное сочетание прочности и формоустойчивости. Подходит для конструкционных деталей, требующих умеренной степени формовки.

- Высокопрочные низколегированные (HSLA) стали — Повышенная прочность при сохранении приемлемой формоустойчивости. Применяется в конструкциях автомобильных систем безопасности, где важна снижение массы.

Особого упоминания заслуживает оцинкованная сталь. Согласно руководству Tenral по материалам, цинковые покрытия (толщиной ≥ 8 мкм) обеспечивают базовую защиту от коррозии, одновременно сохраняя формоустойчивость основы из углеродистой стали — что делает их идеальными для структурных деталей с жёсткими ограничениями по стоимости, таких как кронштейны шасси транспортных средств и панели бытовой техники.

Трудности и решения при штамповке алюминия

Когда важна лёгкая конструкция, штамповка алюминия становится предпочтительным решением. Вес штампованных алюминиевых деталей составляет примерно одну треть от веса аналогичных стальных компонентов — это существенное преимущество для применения в автомобильной, авиакосмической промышленности и производстве потребительской электроники.

Однако процесс штамповки алюминия сопряжён с уникальными трудностями, которые застают врасплох неопытных производителей:

- Упругий возврат — Более низкий модуль упругости алюминия приводит к тому, что детали «отскакивают» обратно к исходной форме после формовки. Штампы должны быть спроектированы так, чтобы обеспечивать перегиб, компенсирующий это упругое восстановление формы.

- Склонность к задиру — Алюминий может прилипать к поверхностям инструментов, вызывая дефекты поверхности. Правильная смазка и покрытия для штампов являются обязательными.

- Упрочнение деформацией — В отличие от стали алюминий быстро упрочняется при пластической деформации. Для сложных деталей может потребоваться промежуточный отжиг между этапами формовки.

Несмотря на эти трудности, штампованные детали из алюминия обладают значительными преимуществами. Например, сплав 6061-T6 обеспечивает превосходную теплопроводность (идеален для теплоотводов), хорошую коррозионную стойкость и приемлемую формоустойчивость при умеренных вытяжках и гибке. Одна телекоммуникационная компания достигла повышения эффективности теплоотвода на 25 % и снижения производственных затрат на 18 %, заменив медь на алюминиевый сплав при изготовлении теплоотводов для базовых станций 5G.

Для легких применений, требующих высокой точности, алюминиевые сплавы остаются непревзойдёнными — при условии, что их особые характеристики при формовке учитываются уже на этапе проектирования штампов.

Поведение нержавеющей стали при упрочнении деформацией

Штамповка из нержавеющей стали требует тщательного учета упрочнения при деформации — явления, при котором металл становится прочнее и тверже по мере его деформации. Допустите ошибку — и детали треснут уже в процессе производства. Сделайте всё правильно — и вы получите коррозионностойкие компоненты, срок службы которых превышает аналоги на годы.

Ключевой момент заключается в понимании того, как содержание никеля влияет на скорость упрочнения при деформации. Как объясняется в техническом руководстве компании Ulbrich:

- Тип 301 (6–8 % никеля) — Высокая скорость упрочнения при деформации. Значительно повышает прочность в процессе формовки, что делает его отличным выбором для операций гибки, где важна конечная прочность детали. Однако он более склонен к образованию трещин при глубокой вытяжке.

- Тип 304 (8–10,5 % никеля) — Умеренная скорость упрочнения при деформации. Обеспечивает хороший баланс между формоустойчивостью и прочностью. Наиболее часто применяемая марка нержавеющей стали для общих задач штамповки.

- Тип 305 (10–13 % никеля) — Низкая скорость упрочнения при деформации. Идеален для глубокой вытяжки и чеканки, когда материал должен свободно течь без резкого возрастания прочности.

Структура зерна также влияет на успех штамповки нержавеющей стали. Крупные зёрна вызывают дефекты поверхности в виде «апельсиновой корки» при вытяжке — нежелательную текстуру, напоминающую кожуру цитрусовых.

При пределе прочности при растяжении ≥515 МПа и стойкости к солевому туману ≥48 часов нержавеющая сталь марки 304 остаётся стандартом для корпусов медицинского оборудования, компонентов пищевого оборудования и терминалов зарядки новых энергетических транспортных средств, где коррозионная стойкость является обязательным требованием.

Медь и латунь для электрических компонентов

Когда электропроводность определяет ваш проект, медные и латунные сплавы обеспечивают беспрецедентные эксплуатационные характеристики. Эти материалы прекрасно формуются при штамповке и одновременно обладают необходимыми электрическими и тепловыми свойствами, предъявляемыми к электронным компонентам.

Медь обеспечивает проводимость до 98 % — что делает его незаменимым для электрических контактов, разъёмов и клемм. Его превосходная пластичность позволяет штамповать микроконтакты для SIM-карт смартфонов и промышленных датчиков. Компромисс? Медь относительно дорога и мягче стальных аналогов.

Латунь (сплав меди и цинка) представляет собой экономически выгодную альтернативу с отличной обрабатываемостью. Латунь марки H62 с твёрдостью ≥HB80 чисто штампуется без необходимости вторичной обработки — что снижает производственные затраты на компоненты, выпускаемые большими объёмами. Типичные области применения включают:

- Компоненты цилиндров умных замков

- Соединениях автомобильных систем кондиционирования воздуха

- Декоративная фурнитура

- Сантехнические фитинги

Согласно отраслевым кейсам, латунь может заменить чистую медь во многих областях применения, где максимальная проводимость не является критичной, обеспечивая снижение затрат на обработку на 22 % при сохранении приемлемых электрических характеристик.

Оба материала отлично подходят для операций формовки благодаря своей естественной пластичности. Прогрессивная штамповка особенно эффективна при работе с медью и латунью, поскольку их пластичность обеспечивает непрерывное высокоскоростное производство без проблем хрупкости, характерных для более твёрдых материалов.

Свойства материалов, влияющие на штампуемость

Независимо от выбранного металла, успех штамповки определяется четырьмя свойствами материала:

- ГИБКОСТЬ — На сколько материал может растянуться перед разрушением. Более высокая пластичность позволяет выполнять глубокую вытяжку и сложные изгибы.

- Предельная прочность — Напряжение, при котором начинается необратимая деформация. Более низкий предел текучести упрощает формование, но может привести к снижению прочности готовых деталей.

- Скорость закаливания — Скорость, с которой материал упрочняется в процессе деформации. Низкие значения способствуют вытяжке; высокие — изгибу, где важна конечная прочность.

- Структура зёрен — Более мелкое зерно, как правило, улучшает формоустойчивость и качество поверхности. Крупное зерно может вызывать поверхностные дефекты и снижать пластичность.

Понимание этих свойств помогает прогнозировать поведение материалов при штамповке и избегать дорогостоящих производственных сбоев.

Сравнение материалов для штамповки металлов

В этой сравнительной таблице обобщены ключевые характеристики, которые помогут вам выбрать подходящий материал:

| Тип материала | Оценка формовки | Типичные применения | Особые соображения |

|---|---|---|---|

| Низкоуглеродистая сталь | Отличный | Автомобильные кронштейны, корпуса бытовой техники, компоненты, полученные глубокой вытяжкой | Требует защиты от коррозии; наиболее экономичный вариант |

| Оцинкованная сталь | Хорошо | Кронштейны шасси, панели систем отопления, вентиляции и кондиционирования воздуха (HVAC), наружные корпуса | Покрытие может потрескаться при сильном изгибе; обеспечивает базовую защиту от ржавчины |

| Алюминиевые сплавы | Хорошее до отличного | Радиаторы, корпуса электронных устройств, облегчённые несущие детали | Значительное упругое восстановление формы; требует смазки для предотвращения задиров |

| нержавеющая сталь 304 | Умеренный | Медицинское оборудование, пищевая промышленность, зарядные терминалы | Упрочняется при деформации; требует более высокого усилия прессования |

| нержавеющая сталь 305 | Хорошо | Глубоковытяжные контейнеры, сложные штампованные детали | Низкий коэффициент упрочнения при деформации — идеально подходит для операций вытяжки |

| Медь | Отличный | Электрические контакты, разъёмы, тепловые компоненты | Наивысшая электропроводность, но более высокая стоимость; мягкий материал |

| Латунь (H62) | Отличный | Замковые компоненты, арматура для сантехники, декоративная фурнитура | Экономичная альтернатива меди; превосходная обрабатываемость резанием |

Выбор подходящего материала — лишь одна часть головоломки. То, как вы проектируете деталь и организуете производственный процесс, определяет, приведёт ли этот выбор материала к успешному и экономически эффективному производству.

Полный цикл штамповки: от проектирования до производства

Вы выбрали оптимальный материал для вашего применения. Но что происходит дальше? Как концепция на бумаге превращается в точную штампованную деталь, сходящую с конвейера?

Процесс штамповки листового металла включает в себя гораздо больше, чем просто прессование металла через штамп. Успех требует структурированного рабочего процесса, на каждом этапе которого последующий шаг опирается на предыдущий — от первоначальных проектных решений, влияющих на сложность оснастки, до протоколов контроля качества, гарантирующих соответствие каждого изделия заданным техническим требованиям.

Рассмотрим полный цикл — от проектирования до готовых штампованных деталей из листового металла.

Принципы проектирования для обеспечения технологичности

Вот реалистичная оценка ситуации: примерно 70 % производственных затрат фиксируются ещё на стадии проектирования. Решения, принятые на бумаге, напрямую определяют сложность оснастки, эффективность производства и, в конечном счёте, себестоимость каждой детали.

Эффективные руководящие принципы проектирования изделий из листового металла направлены на создание деталей, которые реально можно изготовить на штамповочном оборудовании — стабильно и экономически выгодно. Согласно Руководства DFM Five Flute , инженеры-механики должны подходить к проектированию штамповки листового металла, исходя из базовых принципов, понимая, как операции формообразования влияют на окончательную геометрию детали.

Ключевые аспекты DFM включают:

- Минимальный радиус изгиба — Соблюдайте радиус изгиба не менее толщины материала для пластичных материалов. Для закалённого алюминия, например сплава 6061-T6, увеличьте этот радиус до 4-кратной толщины материала, чтобы предотвратить образование трещин.

- Размещение отверстий — Размещайте отверстия на расстоянии не менее чем в 2 толщины материала от краёв, чтобы предотвратить выпучивание. Располагайте отверстия на расстоянии, равном 2,5 толщины материала плюс радиус изгиба, от линий изгиба, чтобы избежать деформации.

- Ориентация по направлению прокатки — По возможности ориентируйте изгибы перпендикулярно направлению прокатки материала. Несоблюдение этого требования может привести к образованию трещин, особенно при использовании менее пластичных металлов.

- Разгрузочный паз — Добавляйте вырезы в материале в местах перехода изгибов в плоские участки, чтобы предотвратить разрыв. Ширина рельефного выреза должна превышать половину толщины материала.

Согласно стандартам Xometry по проектированию штамповки, минимальный диаметр отверстий зависит от типа материала: 1,2-кратная толщина — для пластичных материалов, таких как алюминий, и 2-кратная толщина — для высокопрочных сплавов нержавеющей стали.

Эти ограничения могут показаться жёсткими, но на самом деле они освобождают. Соблюдение рекомендаций по проектированию деталей из листового металла на начальном этапе исключает дорогостоящую доработку конструкции на последующих стадиях — а также гарантирует, что ваши детали будут изготовлены с требуемой точностью.

Разработка и проверка оснастки

После успешного прохождения анализа технологичности конструкции (DFM) начинается разработка оснастки. На этом этапе геометрия вашей детали преобразуется в высокоточные штампы, которые будут использоваться для формовки каждого компонента.

Процесс разработки оснастки обычно включает следующие этапы:

- Инженерное проектирование штампов — Инженеры преобразуют геометрию детали в компоновку станций штампа, определяя зазоры между пуансоном и матрицей, траектории течения материала и последовательность операций формовки. Программное обеспечение CAE-симуляции прогнозирует поведение материала и выявляет потенциальные дефекты ещё до изготовления стальных деталей штампа.

- Выбор инструментальной стали и её механическая обработка — Детали штампов изготавливаются из закалённых инструментальных сталей, способных выдерживать миллионы циклов формовки. Точная геометрия, необходимая для стабильного выпуска деталей, обеспечивается за счёт фрезерной обработки на станках с ЧПУ и электроэрозионной обработки проволочным электродом (EDM).

- Сборка штампов и пробный запуск — Собранные штампы проходят первоначальное испытание для проверки правильности течения материала, зазоров и геометрических размеров деталей. Вносятся корректировки для оптимизации условий формовки.

- Изготовление образцов и валидация — Первые изготовленные детали измеряются по заданным техническим требованиям. Размерные данные подтверждают соответствие деталей допускам, что позволяет приступить к серийному производству только после успешной проверки штампа.

Как отмечает компания Die-Matic, оснастка играет ключевую роль в эффективном, точном и успешном производственном процессе. Выбор подходящих штампов и тесное взаимодействие с инженерами-конструкторами на этапе прототипирования позволяют отработать и подтвердить расчётный технологический процесс до начала изготовления производственной оснастки.

На этом этапе валидации выявляются проблемы на ранней стадии — когда стоимость их устранения составляет сотни долларов, а не десятки тысяч.

Настройка производства и первичный контроль образца

При наличии сертифицированной оснастки настройка производства превращает вашу производственную ячейку из простаивающего оборудования в точную производственную систему.

Настройка процесса обработки листового металла включает:

- Установка и выравнивание штампа — штампы устанавливаются в пресс с высокой точностью позиционирования. Правильное выравнивание обеспечивает стабильность формовки на всех станциях и предотвращает преждевременный износ оснастки.

- Загрузка материала и настройка подачи — рулонный материал или заготовки из листового металла размещаются для правильной подачи. Механизмы подачи калибруются так, чтобы перемещать материал на заданное расстояние между ходами пресса.

- Настройка параметров пресса — усилие пресса, скорость хода и высота замыкания устанавливаются в соответствии с сертифицированными технологическими параметрами. Для сервопрессов может потребоваться программирование индивидуальных профилей движения.

- Первичный контроль изделия (FAI) — первые изготовленные детали подвергаются всестороннему размерному контролю. Результаты измерений фиксируются и сравниваются с требованиями чертежа.

- Утверждение процесса — После подтверждения соответствия деталей требованиям при первичной аттестации (FAI) производство продолжается с применением установленных протоколов контроля.

Первичная аттестация (FAI) заслуживает особого внимания. Согласно отраслевым передовым практикам, контроль качества при штамповке металла в значительной степени зависит от характеристик исходного материала, таких как твёрдость и толщина, — поэтому проверка поступающего материала является критически важной до начала производства.

Помимо проверки материала, первичная аттестация (FAI) обычно включает:

- Измерение критических размеров с использованием координатно-измерительных машин (КИМ) или оптических систем

- Оценка качества поверхности

- Испытание на твёрдость при наличии соответствующего требования

- Визуальный осмотр на наличие заусенцев, трещин или поверхностных дефектов

Такой системный подход позволяет выявить проблемы до того, как будет выпущено тысячи несоответствующих деталей.

Обеспечение высокой точности размеров в штампованных деталях

Какие допуски реально достижимы при прецизионной штамповке? Этот вопрос имеет принципиальное значение, поскольку возможности по обеспечению допусков напрямую влияют на выбор технологического процесса: подходит ли штамповка для вашей задачи или требуется применение альтернативных методов.

Стандарты допусков различаются в зависимости от типа операции и оборудования:

| Тип операции | Стандартный допуск | Точность допуска | Ключевые факторы |

|---|---|---|---|

| Заглушка/протыкание | ±0,005 дюйма (±0,13 мм) | ±0,002" (±0,05 мм) | Зазор штампа, толщина материала, состояние инструментов |

| Сгибание | угловые допуски ±0,5°, линейные допуски ±0,010 дюйма | угловые допуски ±0,25°, линейные допуски ±0,005 дюйма | Компенсация упругого отскока, однородность материала |

| Рисунок | ±0,010 дюйма (±0,25 мм) | ±0,005 дюйма (±0,13 мм) | Контроль течения материала, давление прижимной плиты |

| Ковка | ±0,002" (±0,05 мм) | ±0,001" (±0,025 мм) | Номинальная сила пресса, точность штампа, твёрдость материала |

На достижение стандартных или прецизионных допусков влияет несколько факторов:

- Тип оборудования — Сервопрессы с программируемыми профилями движения, как правило, обеспечивают более жёсткие допуски по сравнению с механическими прессами, работающими на максимальной скорости.

- Качество оснастки — Прецизионно заточенные матрицы с меньшими зазорами обеспечивают более точные детали, однако требуют более частого технического обслуживания.

- Постоянство материала — Колебания толщины или твёрдости материала напрямую влияют на размерные характеристики изделий. Указание более жёстких допусков на материал повышает стабильность параметров деталей.

- Контроль процесса — Контроль процесса с использованием статистических методов (SPC) позволяет выявить отклонения до того, как параметры деталей выйдут за пределы допусков.

Для прецизионных штампованных деталей, требующих самых жёстких допусков, рассмотрите возможность применения операции койнинга: при высоком давлении достигается исключительная точность размеров. Размерные отклонения при множественных изгибах, как правило, накапливаются — поэтому критически важные размеры следует отсчитывать от единого базового элемента (базы), если это возможно.

Понимание возможностей по обеспечению заданных допусков помогает корректно формулировать технические требования. Избыточное ужесточение допусков приводит к росту себестоимости из-за снижения скорости производства и увеличения объёмов контроля. Недостаточное ужесточение допусков создаёт риск проблем при сборке или функциональных отказов в эксплуатации.

Полный цикл производства штампованных деталей из листового металла

Объединяя всё воедино, ниже приведён последовательный рабочий процесс с ключевыми соображениями на каждом этапе:

- Проектирование детали и проверка технологичности (DFM) – Применяйте рекомендации по проектированию листовых металлических деталей в отношении радиусов изгиба, размещения отверстий и выбора материала. Проверьте технологичность до начала инвестиций в оснастку.

- Запрос и утверждение коммерческого предложения по оснастке – Получите коммерческие предложения по оснастке с учётом объёмов производства, сложности детали и требований к допускам. Утвердите концепции конструкции штампов.

- Проектирование штампов и CAE-моделирование – Инженеры разрабатывают подробные конструкции штампов с проведением формовочных симуляций для прогнозирования поведения материала и оптимизации расположения станций.

- Изготовление оснастки – Компоненты штампов подвергаются механической обработке, термообработке и сборке. Сроки изготовления обычно составляют от 4 до 12 недель в зависимости от сложности.

- Проверка и наладка штампов – Изготавливаются и измеряются первоначальные образцы. Пресс-формы корректируются для достижения заданных размеров и качества поверхности.

- Приёмочный контроль первого образца и его утверждение – Комплексные документы по контролю подтверждают соответствие деталей техническим требованиям. Утверждение заказчиком даёт разрешение на запуск производства.

- Наладка серийного производства – Режимные параметры процесса фиксируются, и производство начинается с установленных протоколов контроля качества.

- Текущий контроль качества – Мониторинг статистического процесса (SPC), периодические проверки и техническое обслуживание пресс-форм обеспечивают стабильное качество на протяжении всего производственного цикла.

Такой структурированный подход превращает штамповку листового металла из искусства в воспроизводимую науку — где качество закладывается на этапе проектирования, а не выявляется на этапе контроля.

Однако даже при соблюдении оптимального рабочего процесса могут возникнуть проблемы. Понимание распространённых дефектов и способов их предотвращения позволяет обеспечить бесперебойную работу производства и удовлетворённость клиентов.

Стратегии контроля качества и предотвращения дефектов

Даже при идеально спроектированном рабочем процессе штампованные детали всё равно могут получаться с дефектами. Трещины появляются там, где их быть не должно. Кромки получаются неровными. Детали после формовки упруго возвращаются в положение с неправильным углом. Знакомо?

Разница между рентабельной и затратной операцией штамповки зачастую определяется пониманием причин возникновения дефектов — и их предотвращением до того, как они появятся. Рассмотрим наиболее распространённые проблемы, влияющие на штампованные металлические компоненты, а также стратегии, обеспечивающие бесперебойное производство.

Прогнозирование и компенсация упругого отскока

Вот неприятная реальность: каждая изогнутая металлическая деталь стремится распрямиться. Это упругое восстановление формы — так называемый упругий отскок — происходит потому, что металл сохраняет часть упругих деформаций после формовки. Когда пресс разгружается, деталь частично возвращается к исходной плоской форме.

Упругий отскок становится особенно проблематичным при:

- Материалы высокой прочности – использовании высокопрочных сталей нового поколения и алюминиевых сплавов, которые проявляют большее упругое восстановление по сравнению с низкоуглеродистой сталью

- Большие радиусы изгиба — Более плавные изгибы накапливают больше упругой энергии, что увеличивает упругое отклонение

- Более тонкие материалы — Меньше материала противодействует силам упругого восстановления

Как производители компенсируют это явление? Штампы для холодной штамповки стали проектируются так, чтобы изгибать детали с перебором угла относительно целевого значения. При возникновении упругого отклонения деталь «расслабляется» и занимает правильное конечное положение. Для точных применений программное обеспечение CAE-симуляции прогнозирует поведение при упругом отклонении на этапе проектирования штампа — это позволяет инженерам рассчитать точные углы компенсации до начала изготовления инструментальной стали.

Современные сервопрессы добавляют ещё один уровень контроля. Программируемое время выдержки в нижней точке хода позволяет материалу «устояться» перед освобождением, снижая упругое восстановление. Такой подход особенно эффективен для штампованных стальных компонентов, требующих строгого соблюдения угловых допусков.

Предотвращение дефектов в виде морщин и разрывов

Образование морщин и разрывов представляют собой противоположные режимы разрушения, однако зачастую имеют одну и ту же первопричину: некорректный контроль течения материала.

Появление морщин возникает, когда листовой металл коробится под действием сжимающих напряжений во время операций вытяжки. Представьте, что вы проталкиваете скатерть в миску — без надлежащего ограничения она собирается в складки. В штамповке это происходит при слишком низком давлении прижимного устройства или при такой геометрии матрицы, которая допускает неограниченное сжатие материала.

Разрыв (также называется разрывом) возникает, когда материал растягивается за пределы своих возможностей. Согласно Исследованиям по моделированию штамповки , разрывы обусловлены локальным образованием шейки, при котором толщина материала уменьшается сверх допустимых пределов — особенно часто это наблюдается при сложной геометрии детали и использовании высокопрочных материалов.

Причины и способы устранения каждого типа дефекта:

- Причины образования морщин — Недостаточное давление прижимного устройства, избыток материала в зонах вытяжки, неправильный зазор в матрице

- Способы предотвращения образования морщин — Повысить усилие прижимного устройства, оптимизировать размеры и форму заготовки, добавить вытяжные буртики для контроля потока материала

- Причины разрывов – Избыточное давление прижимной плиты, ограничивающее течение материала; неподходящие свойства материала; неверные габариты заготовки; ржавчина или повреждения на рабочих поверхностях инструмента

- Предотвращение разрывов – Снизить давление прижимной плиты; выбирать материалы с более широким соотношением предела текучести к пределу прочности; проверять геометрию заготовки с помощью имитационного моделирования; поддерживать рабочие поверхности инструмента в исправном состоянии

Обратите внимание на парадокс? Слишком малое давление прижимной плиты вызывает образование морщин. Слишком большое — приводит к разрывам. Поиск оптимального значения требует понимания конкретных свойств материала и геометрии детали — именно поэтому имитационное моделирование оказывается чрезвычайно ценным для сложных штампованных изделий.

Контроль заусенцев и качество кромок

Заусенцы — это выступающие кромки, остающиеся после вырубки или пробивки. На первый взгляд они кажутся незначительной досадной мелочью. Однако на практике они создают реальные проблемы: затрудняют сборку, представляют опасность для персонала при обращении и ускоряют износ сопрягаемых компонентов.

Образование заусенцев зависит от нескольких факторов:

- Зазор матрицы – Избыточный зазор позволяет материалу затекать в зазоры вместо чистого среза

- Острота инструмента — Изношенные режущие кромки деформируют материал вместо того, чтобы резать его

- Свойства материала — Пластичные материалы склонны образовывать более крупные заусенцы по сравнению с более твёрдыми марками

- Совмещение пуансона и матрицы — Несовмещение вызывает неравномерную нагрузку и нерегулярное образование заусенцев

Стратегии предотвращения сосредоточены на техническом обслуживании инструмента и правильном проектировании. Оптимальный зазор между пуансоном и матрицей обычно составляет от 5 до 10 % толщины материала для стали: меньшие зазоры обеспечивают более чистые кромки, но ускоряют износ матрицы. Регулярный осмотр режущих кромок позволяет выявить износ до того, как образование заусенцев станет проблемой.

Для применений, требующих кромок без заусенцев, могут потребоваться дополнительные операции, такие как барабанная шлифовка, вибрационная отделка или прецизионная зачистка. Однако эти операции увеличивают себестоимость, поэтому при оптимизации штамповочного проектирования предпочтительным подходом остаются правильный выбор конструкции матрицы и её своевременное техническое обслуживание.

Техническое обслуживание матриц для обеспечения стабильного качества

Ваши штампы являются прецизионными инструментами — и, как и любой прецизионный инструмент, они изнашиваются. Понимание того, как износ оснастки влияет на качество штампованных металлических изделий, помогает вам планировать графики технического обслуживания таким образом, чтобы предотвращать дефекты, а не устранять их после возникновения.

Износ оснастки проявляется предсказуемыми способами:

- Затупление режущей кромки – Увеличивает образование заусенцев и требует повышения усилия пресса

- Задиры на поверхности – Прилипание материала к поверхностям матрицы вызывает царапины и следы проскальзывания на деталях

- Геометрическое отклонение – Износ формующих поверхностей постепенно изменяет геометрические размеры деталей

- Разрушение покрытия – Защитные покрытия стираются, ускоряя деградацию основного металла

Согласно руководству Manor Tool по обеспечению качества, надлежащее техническое обслуживание включает регулярный осмотр, смазку, очистку и замену оборудования по мере необходимости. Благодаря последовательному техническому обслуживанию вы увеличиваете срок службы инструмента и минимизируете риск получения некачественных штампованных изделий.

Эффективные программы технического обслуживания штампов включают:

- Плановые осмотры по количеству ходов, а не по календарному времени

- Документированные измерения износа для отслеживания изменений геометрических размеров в ходе производственных циклов

- Профилактическую заточку до того, как режущие кромки износятся за пределы восстановимости

- Контроль смазочных материалов для обеспечения формирования надёжной плёнки между инструментом и заготовками

Экономически выгоднее профилактика. Заточка пуансона обходится в небольшую долю стоимости его замены — а своевременное выявление износа предотвращает потери от брака при производстве деталей с отклонениями от допусков.

Как CAE-моделирование предотвращает дефекты

Зачем ждать начала производства, чтобы обнаружить проблемы? Современное CAE-моделирование прогнозирует дефекты ещё до изготовления какого-либо инструментального стального изделия — экономя недели на пробных запусках и тысячи долларов на доработку инструментов.

Согласно Исследования в области CAE-моделирования , моделирование процесса формовки требует тщательной настройки для получения реалистичных результатов — включая точное моделирование свойств материала, корректные граничные условия, а также адекватные определения контакта и трения.

Моделирование выявляет потенциальные проблемы, включая:

- Зоны утонения, которые, вероятно, порвутся при формовке

- Области сжатия, склонные к образованию морщин

- Величину упругого отскока, требующую компенсации в штампе

- Характер течения материала, влияющий на конечные габариты детали

Инвестиции в моделирование окупаются на всех этапах производства. Штампы, спроектированные с учётом рекомендаций моделирования, как правило, требуют меньшего числа пробных запусков, быстрее достигают заданных габаритов и обеспечивают более стабильное качество деталей в течение длительных серийных выпусков.

Для сложных штампованных металлических компонентов — особенно тех, которые изготавливаются глубокой вытяжкой или из высокопрочных материалов — моделирование стало стандартной практикой, а не опциональной роскошью. Вопрос уже не в том, можете ли вы позволить себе моделирование; вопрос в том, можете ли вы позволить себе альтернативу — обнаружение проблем непосредственно на пресс-этаже.

Понимание методов предотвращения дефектов позволяет поддерживать эффективность производства. Но как процесс штамповки соотносится с альтернативными технологиями изготовления — и когда следует вовсе выбрать другую технологию?

Штамповка по сравнению с альтернативными методами производства

Вы освоили основы процесса металлической штамповки — операции, типы штампов, выбор прессов, материалы и контроль качества. Но вот вопрос, от которого зависит, подходит ли штамповка для вашего проекта: когда следует выбирать штамповку вместо других методов производства?

Ответ не всегда очевиден. Каждый метод производства имеет свои преимущества в определённых ситуациях, и выбор неподходящего метода может обойтись вам в тысячи долларов из-за неоправданных расходов или срывов сроков выпуска продукции. Сравним штамповку с тремя наиболее распространёнными альтернативами: фрезерованием на станках с ЧПУ, лазерной резкой и трёхмерной печатью.

Экономика штамповки по сравнению с фрезерованием на станках с ЧПУ

По своей сути штамповка и фрезерование на станках с ЧПУ представляют принципиально разные подходы к изготовлению деталей. При штамповке материал деформируется (формуется), а металл не удаляется. При фрезеровании на станках с ЧПУ материал удаляется путём резания — стружка попадает в отходы.

Это различие обуславливает существенные экономические различия:

- Использование материала – При штамповке коэффициент использования материала обычно составляет 85–95 %, тогда как при фрезеровании на станках с ЧПУ он может составлять лишь 30–60 % исходной заготовки в зависимости от геометрии детали

- Время цикла – Штамповочный пресс изготавливает детали за секунды; на фрезеровании на станках с ЧПУ на одну деталь уходит от нескольких минут до нескольких часов

- Инвестиции в оснастку – Для штамповки требуются специальные штампы (стоимость от 10 000 до 50 000 долларов США и выше), тогда как для фрезерования на станках с ЧПУ используются стандартные режущие инструменты (по 50–500 долларов США каждый)

- Сложность детали – Фрезерование на станках с ЧПУ превосходно подходит для изготовления сложных трёхмерных геометрий из массивных заготовок; штамповка наиболее эффективна при работе с элементами из листового металла

Когда фрезерование на станках с ЧПУ оказывается предпочтительным? При мелкосерийном производстве сложных объёмных деталей гибкость фрезерования на станках с ЧПУ перевешивает необходимость значительных капитальных вложений в оснастку при штамповке. Если вам требуется 50 сложных кронштейнов с высокой точностью обработанных элементов, фрезерование на станках с ЧПУ обеспечит их выпуск без затрат недель на разработку и изготовление штампов.

Когда штамповка становится доминирующей? Как только объемы превышают несколько тысяч единиц, процесс штамповки становится значительно более экономичным. Себестоимость одной детали снижается по мере амортизации стоимости оснастки на весь объем производства — в итоге для простых геометрий она может составлять всего несколько центов за деталь.

Когда лазерная резка предпочтительнее штамповки

Лазерная резка и штамповка оба работают с листовым металлом — поэтому сравнение этих двух методов особенно интересно. Оба процесса позволяют вырезать плоские заготовки, пробивать отверстия и изготавливать заготовки, которые затем превращаются в готовые детали.

Согласно отраслевым исследованиям, лазерная резка обеспечивает снижение себестоимости на 40 % по сравнению со штамповкой при партиях менее 3000 единиц за счёт полного исключения затрат на изготовление штампов (более 15 000 долларов США) и достижения точности ±0,1 мм по сравнению с допуском штамповки ±0,3 мм.

Ключевые преимущества лазерной резки включают:

- Нулевые инвестиции в оснастку — Цифровое программирование полностью устраняет затраты на изготовление штампов

- Быстрая обработка заказов — Детали могут быть отправлены в течение 24–48 часов по сравнению с 4–8 неделями, необходимыми для изготовления штамповочной оснастки

- Гибкость проектирования — Геометрию детали можно изменить мгновенно, просто загрузив новую программу резки

- Высочайшая точность — Волоконные лазеры обеспечивают стабильную точность ±0,1 мм

Однако при больших объёмах производства штамповка вновь выходит вперёд. Штамповочные прессы выполняют сотни ходов в минуту — значительно быстрее даже самых скоростных лазерных систем. При этом также меняются скрытые расходы: стоимость лазерной резки возрастает линейно с увеличением количества деталей, тогда как стоимость штамповки резко снижается по мере роста объёмов производства.

Выбирайте лазерную резку, если: объёмы производства составляют менее 3000 единиц, требуется возможность быстрого прототипирования, конструкции часто изменяются или требования к точности превышают возможности штамповки.

Выбирайте штамповку и прессование, если: объёмы превышают 10 000 единиц, геометрия детали подходит для операций формообразования (изгибы, вытяжка, тиснение) и долгосрочное производство оправдывает инвестиции в оснастку.

Компромиссы между штамповкой и аддитивным производством

3D-печать (аддитивное производство) произвела революцию в области прототипирования и малосерийного производства. Но как она соотносится со штамповкой металла в условиях серийного производства?

Сравнение выявляет взаимодополняющие преимущества, а не прямую конкуренцию:

- Скорость прототипирования – функциональные прототипы изготавливаются методом 3D-печати за часы или дни; штамповка требует сначала недель разработки оснастки

- Свобода геометрии – аддитивное производство позволяет создавать сложные внутренние элементы, невозможные при штамповке

- Свойства материала – штампованный металл, как правило, обладает более высокой прочностью, пластичностью и качеством поверхности по сравнению с напечатанным металлом

- Экономика производства – себестоимость изделий, изготовленных методом 3D-печати, остаётся относительно стабильной независимо от объёма выпуска; себестоимость единицы продукции при штамповке резко снижается при увеличении объёмов

Рациональные производители стратегически используют оба процесса. Сначала методом 3D-печати быстро проверяются конструкции перед тем, как приступить к изготовлению штамповочного инструмента. После окончательного утверждения конструкции и при объёмах выпуска, оправдывающих инвестиции, основное производство переходит на штамповку.

Точка пересечения зависит от сложности и размера детали. Простые штампованные детали становятся экономически выгоднее 3D-печати уже при объемах от 100 до 500 штук. Для сложных деталей с обширной послепечатной обработкой штамповка может оказаться предпочтительной только при объемах в несколько тысяч штук.

Руководство по сравнению производственных процессов

Эта сравнительная таблица содержит критерии принятия решений по наиболее значимым факторам выбора технологического процесса:

| Критерии | Печать | Обработка CNC | Лазерная резка | 3D-печать |

|---|---|---|---|---|

| Стоимость настройки | Высокие ($10 000–$50 000+ за штампы) | Низкие (стандартные оснастки) | Отсутствуют (цифровое программирование) | Отсутствуют или низкие |

| Стоимость на единицу (малый объем) | Очень высокие (амортизация оснастки) | От умеренного до высокого | От низкого до среднего | От умеренного до высокого |

| Стоимость на единицу (большой объем) | Очень низкие (доли цента на деталь) | Остаются высокими | Остаются умеренными | Остаются высокими |

| Использование материала | 85-95% | 30-60% | 70-85% | Почти 100 % (переработка порошка) |

| Геометрическая сложность | Умеренный (элементы из листового металла) | Высокий (трехмерные объемные детали) | Низкий — умеренный (двумерные профили) | Очень высокий (внутренние элементы) |

| Типичное время выполнения | 4–8 недель (изготовление оснастки) + производство | Дни — недели | 24-48 часов | Часы до дней |

Принятие правильного технологического решения

Как перевести это сравнение в конкретные управленческие решения? Сосредоточьтесь на трёх ключевых факторах:

Объёмные характеристики определяют экономическую целесообразность. При серийном производстве свыше 10 000 единиц с устойчивой конструкцией штамповка почти всегда оказывается наиболее экономичным вариантом. При объёмах менее 1 000 единиц более выгодными, как правило, оказываются лазерная резка или фрезерная обработка на станках с ЧПУ.

Геометрия деталей определяет техническую осуществимость. Детали из листового металла с гибами, вытяжками и штампованными элементами естественным образом подходят для штамповки. Объёмные трёхмерные детали, требующие механической обработки, нуждаются в ЧПУ-обработке. Плоские профили со сложными вырезами предпочтительнее изготавливать методом лазерной резки.

Ограничения по срокам нередко перевешивают соображения стоимости. Нужны детали уже на следующей неделе? Лазерная резка или 3D-печать обеспечат требуемые сроки. Есть шесть месяцев на разработку оснастки и организацию долгосрочного производства? В этом случае экономические преимущества штамповки становятся очевидными.

Лучшие производители не привязываются к одному-единственному процессу — они подбирают оптимальный метод для каждого проекта. Понимание этих компромиссов позволяет принимать обоснованные решения, обеспечивающие баланс между стоимостью, качеством и сроками поставки.

Разобравшись с выбором технологического процесса, рассмотрим, как эти принципы применяются в одном из самых требовательных направлений штамповки — в автомобильном производстве.

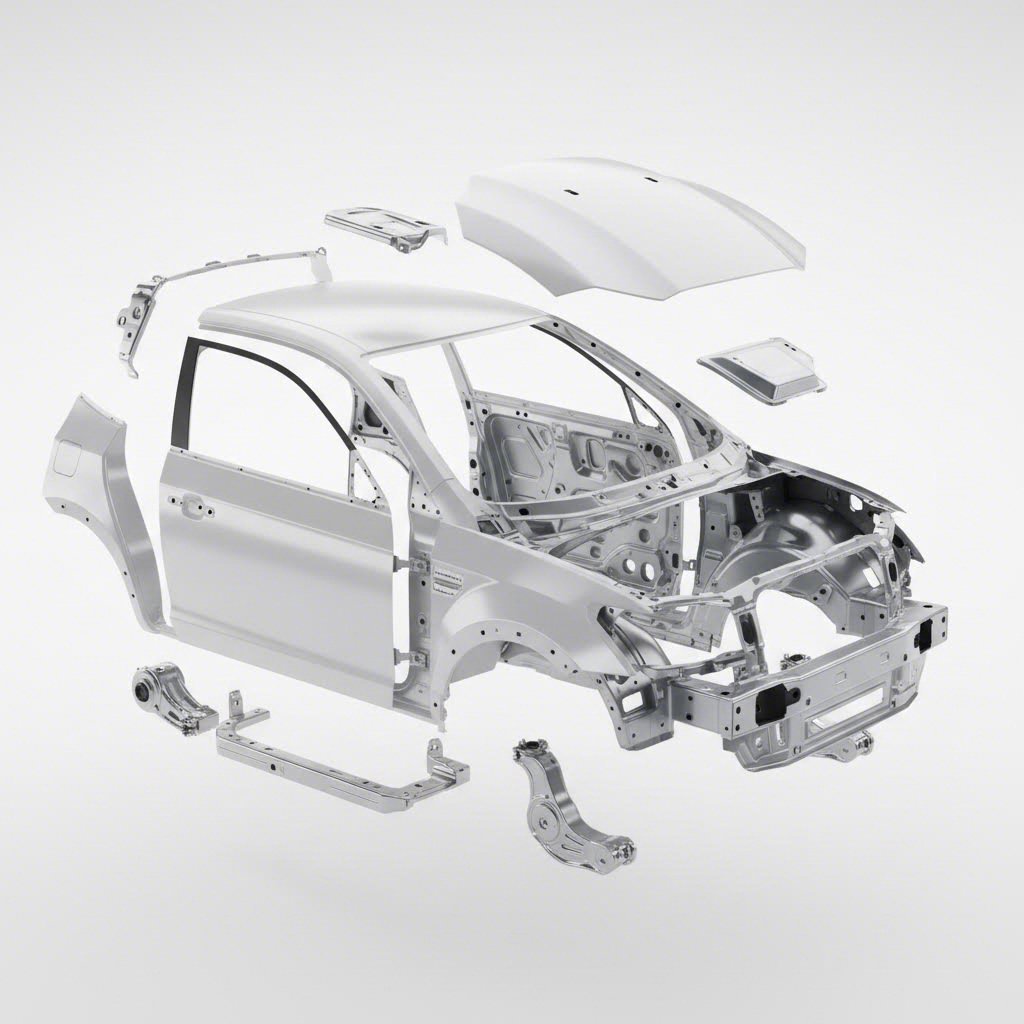

Применение штамповки в автомобилестроении и отраслевые стандарты

В области штамповки при производстве ни одна отрасль не выдвигает столь высоких требований, как автомобилестроение. Каждый автомобиль, сходящий с конвейера, содержит сотни — а порой и тысячи — точных деталей, полученных методом штамповки металла: от крупногабаритных кузовных панелей до миниатюрных электрических разъёмов. Последствия ошибки? Один дефектный кронштейн может спровоцировать отзыв продукции на сумму в миллион долларов.

Итак, что делает штамповку металлических деталей для автомобилей столь сложной задачей? И каким образом производители постоянно выпускают миллионы штампованных металлических деталей, соответствующих строгим требованиям отрасли? Давайте рассмотрим области применения, стандарты и системы обеспечения качества, определяющие эту критически важную сферу.

Штамповка кузовных панелей и конструктивных компонентов

Обойдите любой автомобиль — и вы увидите штамповку металлических деталей в действии. Двери, капоты, крылья, крыши, крышки багажников — все эти видимые кузовные панели изначально представляют собой плоские листы металла, которые затем превращаются в готовые детали в ходе высокопроизводительных операций металлической штамповки.

Согласно отраслевому исследованию компании Franklin Fastener, эти компоненты должны обладать высокой прочностью, небольшим весом и точной геометрической формой. Металлическая штамповка эффективно и экономически выгодно обеспечивает выполнение всех трёх этих требований в объёмах, необходимых для серийного автомобильного производства.

Помимо видимых элементов, конструктивные и безопасностные компоненты образуют каркас транспортного средства:

- Лонжероны и поперечины рамы – Обеспечивают конструктивную целостность при нормальной эксплуатации и в случае аварии

- Кронштейны для усиления — Укрепление критически важных точек крепления по всему шасси

- Компоненты подвески — Рычаги подвески, подрамники и тяги, обеспечивающие управляемость и комфорт

- Двигатель и трансмиссионные детали — Головки цилиндров, клапанные крышки, масляные поддоны и корпуса, способные выдерживать экстремальные температуры и механические нагрузки

Точная штамповка металла, требуемая для этих применений, выходит далеко за рамки простого формования. Многие конструктивные компоненты проходят несколько стадий вытяжки, требуют строгого соблюдения размерных допусков (иногда до 0,05 мм согласно техническому анализу компании Worthy Hardware) и должны обеспечивать стабильность характеристик в ходе серийного производства, охватывающего миллионы единиц.

Детали отделки салона и внешних поверхностей — каркасы приборных панелей, центральные консоли, ручки дверей, эмблемы и решётки радиатора — добавляют ещё один уровень сложности. Эти штампованные металлические детали требуют не только высокой размерной точности, но и превосходного качества поверхности для видимых элементов.

Соответствие стандартам качества автопроизводителей (OEM)

Здесь автомобильная штамповка кардинально отличается от других отраслей: требования к системам управления качеством, необходимые для участия в качестве поставщика.

Сертификация IATF 16949 стала универсальным языком автомобильного качества. Первоначально разработанная в 1999 году Международной автомобильной рабочей группой (International Automotive Task Force), эта сертификация унифицирует системы оценки качества по всей мировой автомобильной отрасли. Согласно Обзору сертификации компании Master Products , стандарт IATF 16949 устанавливает базовый уровень качества, которого можно ожидать при заключении контрактов на проекты автомобильной металлической штамповки.

Сертификация направлена на достижение трёх основных целей:

- Повышение качества и стабильности – стандартизация производственных процессов для обеспечения соответствия каждого изделия заданным техническим требованиям; дополнительные преимущества включают снижение производственных затрат и обеспечение долгосрочной устойчивости

- Надежность цепочки поставок – позиционирование аттестованных поставщиков в качестве «поставщиков первого выбора» среди ведущих автомобильных производителей благодаря доказанной стабильности и ответственности

- Интеграция в отрасль — Бесшовная интеграция с требованиями стандартов ISO для создания единой системы управления качеством по всей цепочке поставок

Что это означает на практике? Стандарт IATF 16949 предъявляет строгие требования к контролю процессов, полной прослеживаемости и комплексному управлению рисками — требования, значительно превышающие те, что обычно предъявляются к производственным отраслям. В нормативных документах особое внимание уделяется предотвращению дефектов и отклонений в производстве, а также минимизации брака и отходов.

Для штампованных металлических деталей, предназначенных для применения в автомобилестроении, это означает наличие документированных планов контроля, статистического мониторинга процессов и аттестованных измерительных систем. Кронштейн, вышедший из строя в бытовой электронике, — это неудобство. Тот же кронштейн, вышедший из строя в тормозной системе автомобиля, — это катастрофа, что и объясняет, почему стандарты для автопрома выделены в отдельную категорию.

Аттестованные поставщики, такие как Shaoyi объединение сертификации IATF 16949 с передовыми CAE-симуляциями позволяет добиваться бездефектных результатов, которые требуют автопроизводители (OEM). Такая интеграция систем обеспечения качества с прогнозной инженерией представляет собой современный уровень развития в производстве прецизионных деталей методом листовой штамповки.

Требования к высокопроизводительному автомобильному производству

Автомобильная штамповка осуществляется в объёмах, способных перегрузить большинство производственных операций. Для одной модели автомобиля может потребоваться от 300 до 500 уникальных компонентов, изготавливаемых методом листовой штамповки. Умножьте это на годовые объёмы производства свыше 200 000 автомобилей — и вы поймёте, почему эффективность имеет столь критическое значение.

Преимущества, делающие листовую штамповку металла экономически целесообразной при таких объёмах производства, включают:

- Повышенная эффективность — Специализированные штамповочные прессы и прогрессивные штампы обеспечивают быстрое изготовление компонентов, что принципиально повышает темпы производства при сохранении стабильности качества

- Улучшенное качество — Прецизионные штампы, разработанные специально для автомобильных применений, гарантируют высокое качество поверхности и взаимозаменяемость деталей в рамках различных производственных циклов

- Повышенная ценность – Массовое производство значительно снижает себестоимость деталей, делая штамповку металла одним из самых экономически эффективных методов обработки в отрасли

- Сокращение отходов – Оптимизированные заготовки и технологии, такие как тонкая штамповка, минимизируют расход материала и одновременно обеспечивают изготовление лёгких деталей, повышающих топливную эффективность транспортных средств