Процесс металлического прессования расшифрован: от исходного листового материала до прецизионной детали

Что на самом деле означает «штамповка металла» в производстве

Задумывались ли вы когда-нибудь, как плоский лист стали превращается в идеально сформированную панель автомобильной двери или в точный корпус электронного устройства? Ответ кроется в процессе штамповки металла — производственной технологии, которая придаёт форму современному миру такими способами, о которых большинство людей даже не задумываются.

Штамповка металла, также называемая металлической штамповкой, представляет собой холодную формовочную производственную технологию, при которой с использованием специализированных штампов и высоконагруженных прессов плоский лист металла преобразуется в точные трёхмерные формы посредством необратимой пластической деформации — без удаления какого-либо материала.

Итак, что такое штамповка металла на практике? Представьте её как контролируемую деформацию. В отличие от механической обработки, при которой материал удаляется путём резания, штамповка полностью изменяет форму металла. Плосаготовка поступает в пресс, к ней прикладывается огромное усилие, и на выходе получается готовая деталь — всё это занимает всего несколько секунд.

Понимание смысла термина «штамповка» требует его различения от более широких категорий процессов формообразования. Хотя термин «формообразование» охватывает любые процессы, изменяющие форму металла (включая высокотемпературные процессы, такие как ковка), штамповка металла относится конкретно к операциям холодной обработки давлением, выполняемым при температуре окружающей среды или близкой к ней. Это различие важно, поскольку холодная обработка обеспечивает получение деталей с превосходным качеством поверхности, более строгими допусками и повышенными прочностными характеристиками за счёт наклёпки.

Принцип холодной обработки давлением, лежащий в основе штамповки металла

Почему холодная штамповка настолько эффективна? Когда вы прикладываете усилие к листовому металлу, превышающее его предел текучести, но не достигающее предела прочности при растяжении, происходит нечто удивительное — материал деформируется пластически. Это означает, что изменение формы становится постоянным сразу после снятия давления.

Физические процессы, лежащие в основе этого явления, включают три взаимодействующих элемента:

- Распределение усилия: Давление должно прикладываться равномерно, чтобы предотвратить локальные разрушения или неравномерную деформацию

- Течение материала: Металл перемещается и перераспределяется во время прессования: в одних областях возникает сжатие, а в других — растяжение

- Геометрия матрицы: Форма инструмента точно определяет, где и как именно будет деформироваться материал

Холодная обработка имеет очевидные преимущества по сравнению с методами горячей штамповки. Согласно результатам исследований в области производства, проведённым в IIT Guwahati , детали, полученные холодной штамповкой, характеризуются более высокой точностью размеров, лучшим качеством поверхности и повышенной прочностью за счёт упрочнения при деформации. Кроме того, отказ от нагрева значительно снижает энергозатраты.

Как давление преобразует плоский прокат в сложные объёмные формы

Когда вы спрашиваете: «Что такое штампованный металл?», вы на самом деле интересуетесь преобразованием материала под контролируемым давлением. Вот что происходит при операциях штамповки металла:

Заготовки из плоского листового металла — обычно их называют заготовками (blanks) — помещаются между секциями штампа. Затем пресс прикладывает усилие, и материал деформируется, принимая форму полости штампа. При штамповке металл испытывает напряжения, превышающие его предел текучести, что вызывает пластическую деформацию и необратимое изменение формы.

Преимущество штамповки металла заключается в её повторяемости. После правильной настройки операция штамповки способна производить тысячи — даже миллионы — идентичных компонентов. Каждый цикл обеспечивает одинаковую точную геометрию, что делает данный процесс идеальным для серийного производства в автомобильной, авиакосмической, электронной и потребительской отраслях.

Что отличает успешные операции штамповки от неудачных? Всё сводится к пониманию того, как взаимодействуют поведение материала, конструкция инструментов и параметры технологического процесса. Когда эти элементы согласованы правильно, плоская заготовка превращается в сложную, точно спроектированную деталь за один быстрый ход.

Полный рабочий процесс — от исходного материала до готовой детали

Вы уже видели, на что способна штамповка металла — но как же происходит этот «волшебный» процесс на самом деле? Понимание полного рабочего процесса превращает абстрактные концепции в практические знания. Давайте последовательно рассмотрим каждый этап — от момента поступления исходного материала до готовности детали к сборке.

От рулона исходного материала до готового компонента

Представьте себе массивный рулон листового металла весом в тысячи фунтов. Как он превращается в прецизионные компоненты измеряемую тысячными долями дюйма? Ответ заключается в тщательно выверенной последовательности операций, которую станки для штамповки металла выполняют с поразительной стабильностью.

- Подготовка и выбор материала: Процесс начинается задолго до того, как металл попадает в штамповочный пресс. Инженеры выбирают листовой металл или рулоны на основе механических свойств — прочности, пластичности, коррозионной стойкости — а также с учётом стоимостных факторов. Согласно информации National Material Company, выбранный материал должен быть совместим как с процессом штамповки, так и с функциональностью готовой детали.

- Обработка рулонов и подача: Сырые рулоны проходят подготовительные операции, включая резку, продольную резку и выравнивание, чтобы достичь требуемых размеров и плоскостности. Затем автоматизированный механизм подачи продвигает подготовленную полосу через штамповочную машину с точным позиционированием металла — зачастую с точностью до нескольких тысячных дюйма.

- Установка и выравнивание штампа: Перед началом производства техники устанавливают комплект штампов и калибруют пресс. Этот важнейший этап обеспечивает правильный поток материала, достаточный зазор для листового металла и надлежащую поддержку на протяжении всего цикла штамповки.

- Операция прессования: По мере того как пресс приводится в действие, матрицы смыкаются, оказывая на металл высокое усилие и давление. Это приводит к деформации материала по контурам матриц — выполняются такие операции, как вырубка, гибка, чеканка или пробивка, последовательно или одновременно.

- Выброс и обработка детали: После каждого хода съёмники аккуратно и без повреждений удаляют готовую деталь из несущей ленты. Отходы материала — как сама несущая лента, так и вырубленный металл — удаляются и зачастую транспортируются по подземным конвейерным лентам в бункеры для металлолома.

- Дополнительные операции и отделка: Послестемпинговые процессы могут включать зачистку (удаление заусенцев), очистку, поверхностную обработку и нанесение покрытий. Эти этапы улучшают внешний вид, долговечность и функциональность штампованных деталей.

- Контроль качества: На протяжении всего производственного процесса операторы осуществляют контроль в реальном времени и проводят проверки для подтверждения соответствия деталей заданным допускам и стандартам качества.

Критическая роль центровки и настройки матриц

Почему выравнивание требует особого внимания? Потому что даже незначительное несоосность вызывает серьёзные проблемы. При перемещении полосового материала через последовательные операции штамповки он должен быть точно выровнен с точностью до нескольких тысячных дюйма на каждой станции.

Вот как достигается высокоточное выравнивание: конусообразные или пулеобразные «направляющие» входят в ранее пробитые отверстия в полосе, обеспечивая точнейшее позиционирование. Это компенсирует ограничения механизма подачи, который сам по себе не может обеспечить необходимую точность длины подачи. Согласно Технической документации Wikipedia , система направляющих и отверстий является обязательной, поскольку механизмы подачи, как правило, не обладают достаточной точностью для многостанционных последовательных операций.

Прогрессивные штампы и штамповочные системы представляют собой вершину эффективности непрерывного производства. Система подачи продвигает металлическую ленту через все станции прогрессивного штампа, причём на каждой станции выполняются определённые операции до получения готовой детали. При каждом ходе пресса выпускается завершённый компонент — темпы производства могут превышать 800 деталей в минуту для некоторых применений.

Штамповочные станки, настроенные на прогрессивные операции, требуют специализированных компонентов, работающих слаженно:

- Системы питания (пневматические или механические), обеспечивающие точную подачу ленты

- Наборов форм с несколькими станциями для операций резки, гибки и формовки

- Отжимные плиты обеспечивающие чистое отделение готовых компонентов

- Датчики и системы смазки контролирующие и оптимизирующие цикл штамповки и прессования

Системный подход, описанный здесь — от выбора материала до окончательного контроля — превращает исходные металлические листы в точно сформированные компоненты, применяемые в самых разных отраслях. Но какие именно штамповочные методы делают такие преобразования возможными? В следующем разделе подробно рассматриваются девять основных методов и указаны случаи, когда следует применять каждый из них.

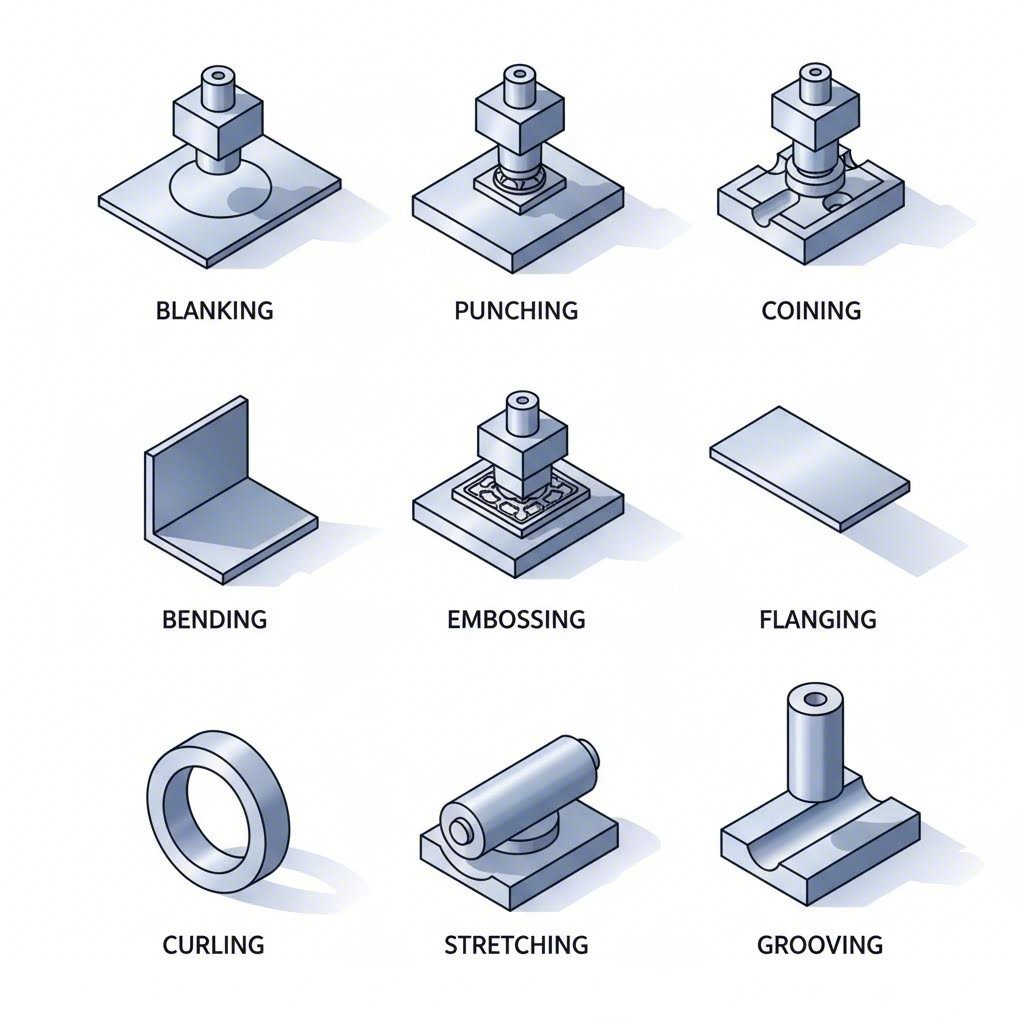

Девять основных методов штамповки и случаи их применения

Теперь, когда вы знакомы со всем циклом производственного процесса, остаётся важнейший вопрос: какой именно штамповочный процесс следует использовать на практике? Ответ зависит от геометрии детали, требуемого объёма производства и предъявляемых к качеству требований. Рассмотрим каждый метод подробно, чтобы вы могли принимать обоснованные решения для своих конкретных задач.

Процесс металлического прессования включает девять базовых технологий обработки листового металла — каждая из них оптимизирована для достижения определённых результатов. Понимание того, когда следует применять тот или иной метод, позволяет отличать успешные проекты в области производства от дорогостоящих ошибок.

Вырубка и пробивка для создания первоначальной формы

Эти два метода составляют основу большинства операций штамповки, однако они преследуют противоположные цели. Их путаница ведёт к расходу материала и снижению производственной эффективности.

Прессование вырезает плоские детали из листового металла, при этом вырубленная заготовка становится вашим готовым изделием. Представьте это как производство по принципу «формочки для печенья»: «печенье» — это то, что вы сохраняете, а оставшийся лист превращается в отходы. Согласно Master Products , этот метод чрезвычайно схож с пробивкой, за исключением того, что роли изделия и отходов поменяны местами.

Когда следует выбирать штамповку заготовок? Рассмотрите штамповку заготовок, если вам требуются:

- Большие объёмы одинаковых плоских компонентов, таких как шайбы, прокладки или основания

- Точные внешние контуры с чистой отделкой кромок

- Заготовки для последующих операций формовки

Пробивка (также называется пробивкой) создаёт отверстия или вырезы в заготовке. При этом удалённый материал является отходом, а перфорированный лист остаётся вашим изделием. Эта технология штамповки отлично подходит для изготовления точно расположенных отверстий под крепёжные элементы, вентиляцию или сборочные цели.

Ярким примером применения штамповки с пробивкой является производство электрических шкафов, где для вентиляционных узоров требуется десятки точно позиционированных отверстий. Обрезка (бланкование) металлической заготовки и пробивка часто применяются совместно: сначала выполняется обрезка общей формы, затем — пробивка необходимых отверстий на последующих операциях.

Точные методы, включая чеканку и тиснение

Требуются сложные детали поверхности или чрезвычайно жёсткие допуски? Тиснение и чеканка обеспечивают результаты, которых просто не могут достичь другие методы штамповки.

Ковка применяет огромное давление для одновременной штамповки обеих сторон заготовки, создавая выступающие или углублённые элементы с исключительной точностью. Как поясняет компания HLC Metal Parts, этот процесс формирует сложные узоры и текстуры на металлических поверхностях —точно так же, как изготавливаются монеты. Штамповка стали и других металлов позволяет получать детали с допусками, измеряемыми тысячными долями дюйма.

Выбирайте штамповку, когда ваше применение требует:

- Памятных изделий, ювелирных изделий или фирменной фурнитуры с логотипами

- Деталей точного штампования, требующих исключительной плоскостности

- Поверхностных элементов, способных выдерживать износ без потери качества

Тиснение штампует только одну сторону заготовки, создавая рельефные или вдавленные узоры, тогда как на противоположной стороне образуется зеркальное отражение. Эта технология повышает декоративность и добавляет визуальной выразительности панелям, табличкам и потребительским товарам.

Сгибание использует гибочный пресс для приложения чрезвычайно высокого усилия, деформируя металл под заданными углами с целью получения компонентов V- или U-образной формы. Этот процесс штамповки является ключевым при производстве корпусов, кожухов, кронштейнов и рам. Когда требуются угловые элементы, а не сложные криволинейные формы, гибка обеспечивает стабильные результаты при высокой скорости производства.

Фланжирование загибает края вокруг пробитых отверстий под углом 90 градусов, создавая гладкие ободки вместо острых кромок. Согласно производственным справочникам, фланцевание повышает конструкционную прочность, одновременно улучшая безопасность и внешний вид. Фланцевые края встречаются на резервуарах, трубах, панелях кузова автомобилей и в любых других применениях, где требуются усиленные отверстия.

Растяжка формирует выступы или расширенные участки на металлических поверхностях за счёт вытяжки материала за пределы его исходных размеров. Эта технология применяется при изготовлении сложных автомобильных компонентов, таких как дверные панели и элементы крыши, где необходимы плавные, обтекаемые контуры.

Кёрлинг закатывает кромки металла для формирования цилиндрических форм или гладких закруглённых профилей. Этот процесс используется при производстве труб, валов и петель, а также позволяет устранить опасные острые кромки на потребительских товарах.

Резка швов вырезает канавки на поверхности листового металла, создавая каналы для прокладки проводки, отвода жидкости или механических соединений. Компоненты, требующие точных канавок для позиционирования или сборки, изготавливаются с применением этой специализированной технологии.

| Название процесса | Основное применение | Типичные отрасли | Диапазон толщины материала |

|---|---|---|---|

| Прессование | Вырезание плоских фигур из листового материала | Автомобильная промышленность, электроника, бытовая техника | 0,5 мм - 6 мм |

| Пробивка | Создание отверстий и вырезов | Системы отопления, вентиляции и кондиционирования воздуха (HVAC), электротехника, строительство | 0,3 мм – 12 мм |

| Ковка | Высокоточные детали поверхности | Ювелирные изделия, банкноты, прецизионные крепёжные изделия | 0,2 мм – 3 мм |

| Сгибание | Угловая деформация для рам и кронштейнов | Мебель, автомобилестроение, авиастроение | 0,5 мм - 10 мм |

| Фланжирование | Формирование и укрепление кромок | Автомобильная промышленность, резервуары, трубы | 0.8мм - 6мм |

| Растяжка | Расширение поверхности для сложных контуров | Автомобильные кузовные панели, аэрокосмическая промышленность | 0,6 мм – 4 мм |

| Тиснение | Выступающие декоративные узоры | Товары повседневного спроса, вывески, изделия ручной работы | 0,3 мм – 2 мм |

| Кёрлинг | Скруглённые кромки и цилиндрические формы | Петли, трубы, компоненты систем безопасности | 0,4 мм – 3 мм |

| Резка швов | Создание каналов для соединений | Электротехническая и механическая сборка | 0,5 мм – 4 мм |

Выбор правильного процесса штамповки требует сопоставления требований к детали с возможностями технологий. Учитывайте сложность геометрии, необходимые допуски, объём производства и характеристики материала. Часто производители комбинируют несколько технологий в операциях с прогрессивными штампами — вырубку исходной формы, пробивку отверстий для крепления, гибку фланцев и тиснение идентификационных меток — всё это выполняется в одной непрерывной последовательности.

Имея в распоряжении девять основных технологий, вы можете задаться вопросом, какое оборудование обеспечивает эти возможности наиболее эффективно. В следующем разделе рассматриваются типы прессов — механические, гидравлические и сервоприводные — что поможет вам подобрать оборудование, соответствующее вашим конкретным производственным требованиям.

Выбор между механическим, гидравлическим и сервопрессом

Вы освоили девять техник штамповки, но вот реальность: даже самая совершенная техника не сработает без подходящего пресса. Выбор пресса для металлической штамповки — это не просто вопрос закупки оборудования: он напрямую влияет на качество деталей, скорость производства и вашу прибыль. Давайте подробно рассмотрим три основных типа прессов, чтобы вы могли подобрать оборудование, соответствующее вашим конкретным производственным задачам.

Механические прессы для высокоскоростного производства

Вам нужна максимальная скорость для массового производства? Традиционные механические штамповочные прессы по-прежнему остаются «рабочими лошадками» отрасли — и на то есть веские причины. Согласно Техническому сравнению Stamtec , механические прессы обеспечивают наибольшую скорость производства, особенно при обработке относительно плоских деталей с простыми и менее глубокими требованиями к формованию.

В чём секрет высокой эффективности стального пресса с механическим приводом? Ответ кроется в физике маховика. Тяжёлый маховик накапливает энергию вращения, а затем высвобождает её через муфту и тормозной механизм при каждом ходе. Такая конструкция обеспечивает:

- Наибольшую частоту ходов среди всех типов прессов — идеален для операций с прогрессивными штампами

- Высокая точность и повторяемость для обеспечения стабильного качества деталей

- Простота настройки и эксплуатации с проверенной и надёжной технологией

- Сравнительно низкая первоначальная стоимость по сравнению с сервоприводными аналогами

Однако механические системы имеют ограничения: ход обычно фиксирован, профили скорости ползуна в пределах одного цикла изменить невозможно, а полная номинальная мощность достигается только вблизи нижней мёртвой точки. Для автомобильных, бытовых и крепёжных деталей, изготавливаемых из рулонной заготовки с помощью прогрессивных или переносных штампов, эти ограничения редко имеют значение — однако для глубоковытяжных или сложноформованных деталей могут потребоваться иные решения.

Гидравлические и сервоприводные системы для точного управления

Что делать, если ваши детали требуют глубокой вытяжки, сложной формовки или выдержки в нижней мёртвой точке? Гидравлические прессы отлично подходят для таких задач — хотя и жертвуют скоростью ради универсальности.

Станок для штамповки стали с гидравлическим приводом обеспечивает регулируемую длину хода, управление движением ползуна по всему диапазону и полную рабочую энергию при любой скорости. Представьте себе формовку резервуаров, цилиндров или компонентов чашеобразной формы — для изготовления таких деталей материал должен значительно деформироваться в процессе прессования. Гидравлические системы обеспечивают полную прессовую мощность в любой точке хода, что делает их идеальным решением для подобных сложных задач.

Что касается компромиссов: гидравлические прессы, как правило, работают медленнее механических аналогов и обладают меньшей точностью и повторяемостью. Однако когда скорость производства уступает первенство возможностям формовки, гидравлическая технология остаётся предпочтительным выбором для обработки деталей со сложной геометрией.

Теперь рассмотрим сервопресс — станок для штамповки листового металла, сочетающий механическую эффективность с гидравлической гибкостью. Сервотехнология заменяет традиционный маховик, сцепление и тормоз высокомощными электродвигателями, обеспечивающими программируемые профили хода, точное управление движением ползуна и переменную скорость даже в пределах одного цикла.

Согласно отраслевым данным, механические сервопрессы обеспечивают:

- Переменные профили хода которые можно адаптировать под каждую операцию

- Полная рабочая энергия на любой скорости — даже при медленных операциях формовки

- Частоту циклов, приближающуюся к частоте традиционных механических прессов во многих областях применения

- Высокая точность и повторяемость с программируемой точностью

Однако есть и недостаток: стоимость сервосистем значительно выше на этапе первоначальных инвестиций. Существуют две технологии привода: системы с рычажной передачей, использующие стандартные переменного тока серводвигатели (более экономичный вариант), и системы прямого привода, оснащённые специализированными высокооборотными двигателями (максимальная производительность).

Для операций по штамповке на прессах с передачей заготовки при обработке сложных многостанционных деталей всё чаще применяется сервотехнология. Возможность программирования уникальных профилей — включая глубокую вытяжку, тёплую формовку, комбинированное прессование и имитацию движения кинематических звеньев — открывает производственные возможности, недостижимые для традиционных систем.

| Параметры | Механический пресс | Гидравлическая пресса | Сервопресс |

|---|---|---|---|

| Диапазон скорости | Наивысшая (наилучшая для прогрессивных штампов) | Самая низкая (ограничена скоростью) | Высокая (приближается к механической) |

| Грузоподъемность | Полная вблизи нижней мёртвой точки | Полная на всём ходе | Полная вблизи нижней мёртвой точки |

| Уровень точности | Высокая точность и повторяемость | Нижая точность | Наивысшая программируемая точность |

| Потребление энергии | Умеренная (зависит от маховика) | Непрерывная работа насоса | Энергоэффективный (по требованию) |

| Лучшие применения | Высокоскоростная штамповка плоских деталей, прогрессивные штампы | Глубокая вытяжка, сложные формы, операции с выдержкой | Универсальный — вытяжка, гибка, пробивка |

| Начальные затраты | Относительно низкая | Относительно низкая | Относительно высокая |

| Гибкость хода | Фиксированный (ограниченная регулировка) | Полностью регулируемый | Полностью программируемый |

Какой станок для металлоштамповки подходит именно вашему производству? Рамка принятия решений проста: механические прессы обеспечивают беспрецедентную скорость, но не обладают гибкостью; гидравлические прессы обеспечивают универсальность при изготовлении сложных деталей, но уступают в производительности; сервопрессы сочетают преимущества обоих типов, однако стоят дороже.

Тщательно проанализируйте ассортимент вашей продукции. Если вы выпускаете крупные партии относительно простых деталей, механические прессы обеспечат максимальную эффективность. Для мелкосерийного производства сложных компонентов, требующих значительного перемещения материала, экономически оправданным решением станут гидравлические системы. А если вам необходима гибкость при работе с различными семействами деталей и высокими требованиями к качеству, инвестиции в сервотехнологию полностью оправданы.

После выбора пресса перед вами встает еще одно важное решение: какие материалы обеспечивают наилучшие результаты при выбранном вами процессе штамповки? В следующем разделе вы найдете руководство по выбору материалов — подбору металлов с учетом их свойств и требований к технологическому процессу для достижения оптимальных результатов.

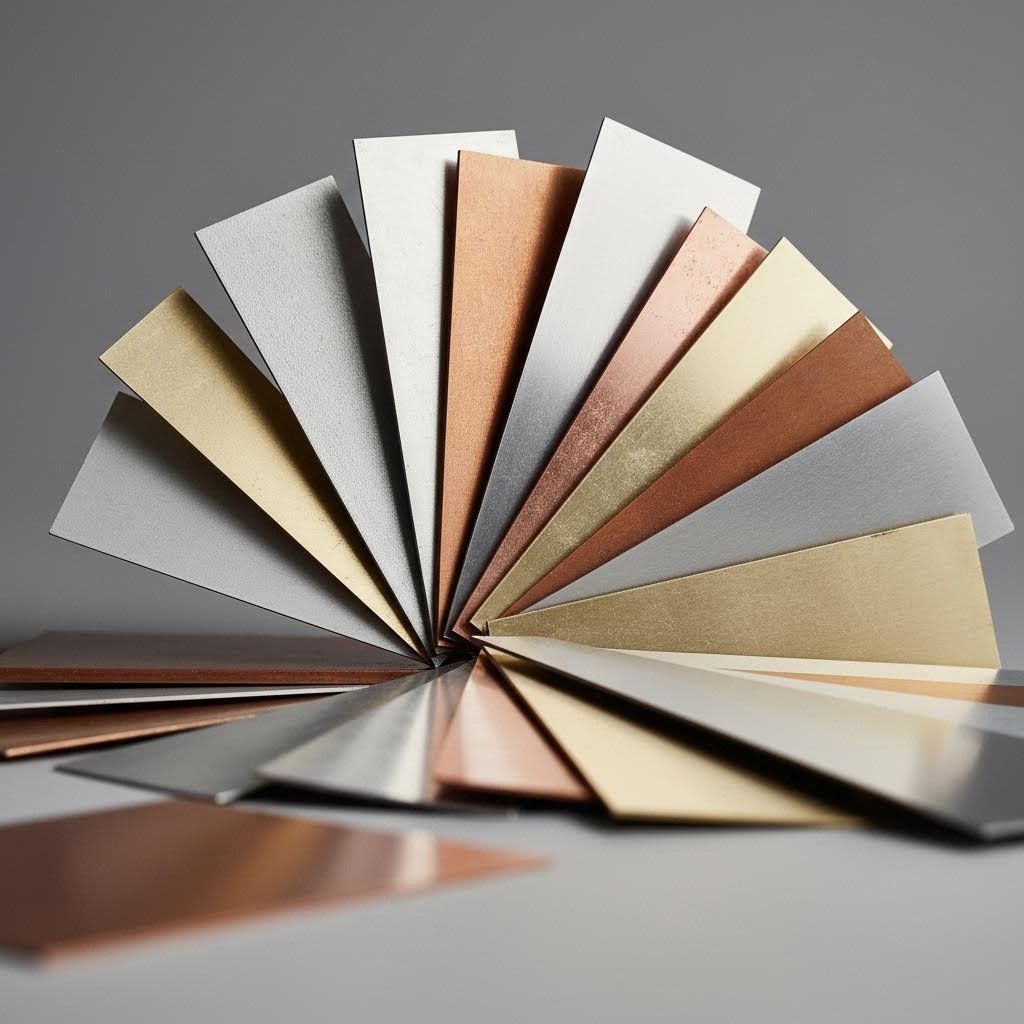

Руководство по выбору материалов для оптимальных результатов штамповки

Вы выбрали тип пресса и определили подходящие методы штамповки, однако именно на этом этапе многие проекты терпят неудачу: из-за неправильного выбора металла для штамповки. Выбор материала — это не поиск самого дорогого варианта, а поиск идеального баланса между способностью к формообразованию, эксплуатационными характеристиками и стоимостью. Ошибитесь с этим решением — и вы столкнетесь с трещинами, чрезмерной упругой деформацией (отдачей) или деталями, выходящими из строя в процессе эксплуатации.

Что делает один металл более предпочтительным для штамповки по сравнению с другим? Способность металла к штамповке определяется четырьмя ключевыми свойствами:

- Пластичность: На сколько металл может растянуться перед разрушением — это критически важно при глубокой вытяжке и изготовлении сложных форм

- Предел текучести: Уровень напряжения, при котором начинается пластическая деформация — влияет на требуемое усилие пресса и величину упругой деформации (отдачи)

- Упрочнение при деформации: Насколько быстро материал упрочняется при деформации — влияет на многостадийные операции

- Поведение при упругом возврате: Упругое восстановление после формовки — определяет достижимые допуски и необходимость компенсации матрицы

Согласно CEP Technologies, выбор подходящих материалов для штамповки металлов требует сопоставления конечного применения детали, её формоустойчивости, стойкости к коррозии и стоимости. Рассмотрим, как ведут себя основные категории материалов.

Марки стали и их характеристики при штамповке

Сталь доминирует в применении при металлоштамповке по весомым причинам — она обеспечивает исключительную прочность, проверенную формоустойчивость и экономическую эффективность в самых разных областях применения. Однако термин «сталь» охватывает десятки марок со значительно различающимся поведением при штамповке.

Углеродистую сталь остается основным материалом для массового производства. Доступны варианты с низким, средним и высоким содержанием углерода; такие стали обладают превосходной формоустойчивостью по конкурентоспособным ценам. Сорта низкоуглеродистой стали (с содержанием углерода менее 0,30 %) легко штампуются и хорошо подходят для автомобильных кронштейнов, корпусов бытовой техники и общих конструкционных компонентов. Повышение содержания углерода увеличивает твёрдость, но снижает пластичность — это важные факторы при выборе материалов для штамповки металла в вашем применении.

Штамповка из нержавеющей стали применяется в задачах, требующих коррозионной стойкости и высокой прочности. Нержавеющая сталь марки 304 обеспечивает предел прочности при растяжении свыше 515 МПа и устойчивость к воздействию солевого тумана в течение более 48 часов согласно руководству Tenral по материалам. Это делает её идеальным выбором для корпусов медицинского оборудования, компонентов пищевого оборудования и наружных применений. Сталь марки 430 предлагает более низкую стоимость для конструкционных деталей, где не предъявляются строгие требования к защите от ржавчины.

Однако нержавеющая сталь создает трудности при штамповке. Более высокий предел текучести требует увеличения усилия пресса, а повышенные скорости упрочнения при деформации обусловливают необходимость тщательного планирования технологического процесса для многостадийных операций. Явление упругого отскока выражено сильнее по сравнению с низкоуглеродистой сталью — это требует более жёстких допусков на матрицы и, возможно, нескольких итераций формовки.

Высокопрочные низколегированные (HSLA) стали обеспечивают улучшенные механические свойства для автомобильной и авиакосмической промышленности. Эти материалы позволяют снизить массу изделий за счёт применения листов меньшей толщины при сохранении их конструктивной целостности. Компромисс? Снижение пластичности и усиление упругого отскока требуют более сложного проектирования штампов и более точного контроля технологического процесса.

Предварительно оцинкованные стали упрощают производство, исключая операции отделки после штамповки:

- Оцинкованная сталь: Толщина цинкового покрытия 8 мкм и более обеспечивает базовую защиту от коррозии по низкой стоимости — идеально подходит для кронштейнов шасси и панелей бытовой техники

- Сталь с никелевым покрытием: Повышенная коррозионная стойкость по сравнению с цинком снижает требования к отделке для ответственных применений

Особенности алюминиевых и медных сплавов

Когда снижение массы является ключевым требованием к конструкции, процесс штамповки алюминия становится необходимым. При плотности всего 2,7 г/см³ — примерно в три раза меньше, чем у стали — штампованные алюминиевые детали обеспечивают значительное снижение массы без потери функциональности.

Штампованные алюминиевые детали отлично подходят для следующих применений:

- Легкие компоненты для теплоотводов базовых станций 5G и электронных корпусов

- Отличная теплопроводность и электропроводность

- Хорошая коррозионная стойкость без необходимости нанесения дополнительных покрытий

- Высокая степень вторичной переработки, что соответствует экологически ориентированным производственным процессам

Сплав 6061-T6 является популярным выбором для прецизионной штамповки алюминия и обеспечивает предел прочности при растяжении в диапазоне от 110 до 500 МПа при превосходной формоустойчивости. В качестве реального примера: одна телекоммуникационная компания повысила эффективность теплоотвода на 25 % и одновременно снизила массу теплоотводов ниже 100 г, заменив медные теплоотводы на прецизионно штампованные из алюминиевого сплава 6061-T6.

Мягкость алюминия делает его «прощающим» при штамповке, однако создает трудности с контролем упругого возврата и защитой поверхности. Выбор смазочного материала становится критически важным: неправильная смазка приводит к задирам и дефектам поверхности, что ухудшает как внешний вид, так и эксплуатационные характеристики.

Штамповка меди применяется в областях, где первостепенное значение имеет электропроводность. При проводимости до 98 % медь используется для изготовления микро-контактов, пружин для SIM-карт и контактных клемм в электронике и телекоммуникациях. Материал чисто пробивается в сложные формы, однако его относительная мягкость требует аккуратного обращения во избежание повреждения поверхности.

Латунь (сплав меди и цинка) предлагает привлекательный компромисс. Латунь марки H62 обеспечивает твёрдость не менее HB≥80 и отличную обрабатываемость, не требуя дополнительной обработки после штамповки. Этот сплав применяется в механизмах интеллектуальных дверных замков, соединениях систем отопления, вентиляции и кондиционирования воздуха (HVAC) в автомобилях, а также в других областях, где необходимы одновременно электропроводность и износостойкость.

Фосфорная бронза сочетает медь, олово и фосфор для обеспечения исключительной эластичности, коррозионной стойкости и износостойкости. Бериллиевая медь обеспечивает еще более высокую прочность для ответственных применений и может подвергаться термообработке для повышения твердости — хотя стоимость материала значительно выше.

Толщина материала напрямую влияет как на выбор технологического процесса, так и на требуемое усилие пресса. Компания CEP Technologies указывает возможности штамповки рулонных материалов толщиной от 0,002 до 0,080 дюйма при мощности прессов от 15 до 60 тонн для мелких и средних деталей. Для более толстых материалов требуются пропорционально большие усилия, что может ограничить достижимые геометрические параметры — в частности, минимальный радиус изгиба, который обычно пропорционален толщине материала.

| Тип материала | Устойчивость к растяжению (МПа) | Плотность (г/см³) | Устойчивость к солевым распылям | Оптимальные области применения |

|---|---|---|---|---|

| Алюминиевые сплавы | 110-500 | 2.7 | 24–48 ч | Теплоотводы, электронные корпуса, облегченные конструкции |

| Нержавеющая сталь (304) | ≥515 | 7.9 | ≥48 ч | Медицинские устройства, оборудование для пищевой промышленности, наружные компоненты |

| Медь | 200-450 | 8.9 | 12-24Ч | Электрические контакты, выводы, разъемы |

| Латунь (H62) | 300-600 | 8.5 | 24–36 ч | Замковые механизмы, фитинги систем отопления, вентиляции и кондиционирования воздуха, декоративная фурнитура |

| Оцинкованная сталь | ≥375 | 7.8 | ≥24ч | Кронштейны шасси, панели бытовой техники, детали с жесткими требованиями к стоимости |

Взаимосвязь между выбором материала и достижимыми допусками требует тщательного внимания. Более твердые материалы, такие как нержавеющая сталь, демонстрируют более выраженное упругое восстановление формы, что требует более строгих допусков матрицы и, возможно, нескольких операций формовки для достижения конечных размеров. Более мягкие металлы, например алюминий, легко поддаются формовке, однако при их обработке может потребоваться дополнительная поддержка для обеспечения стабильности геометрических размеров. Когда требования к допускам являются критичными, проведение испытаний материалов на этапе прототипирования становится обязательным — теоретические расчёты лишь отчасти позволяют предсказать поведение материала в реальных условиях.

После определения выбора материала необходимо уделить внимание ещё одному важнейшему фактору: оснастке, которая преобразует плосаго заготовку в готовые компоненты. В следующем разделе рассматриваются основы проектирования штампов — высокоточная инженерия, обеспечивающая точность и повторяемость операций штамповки металла.

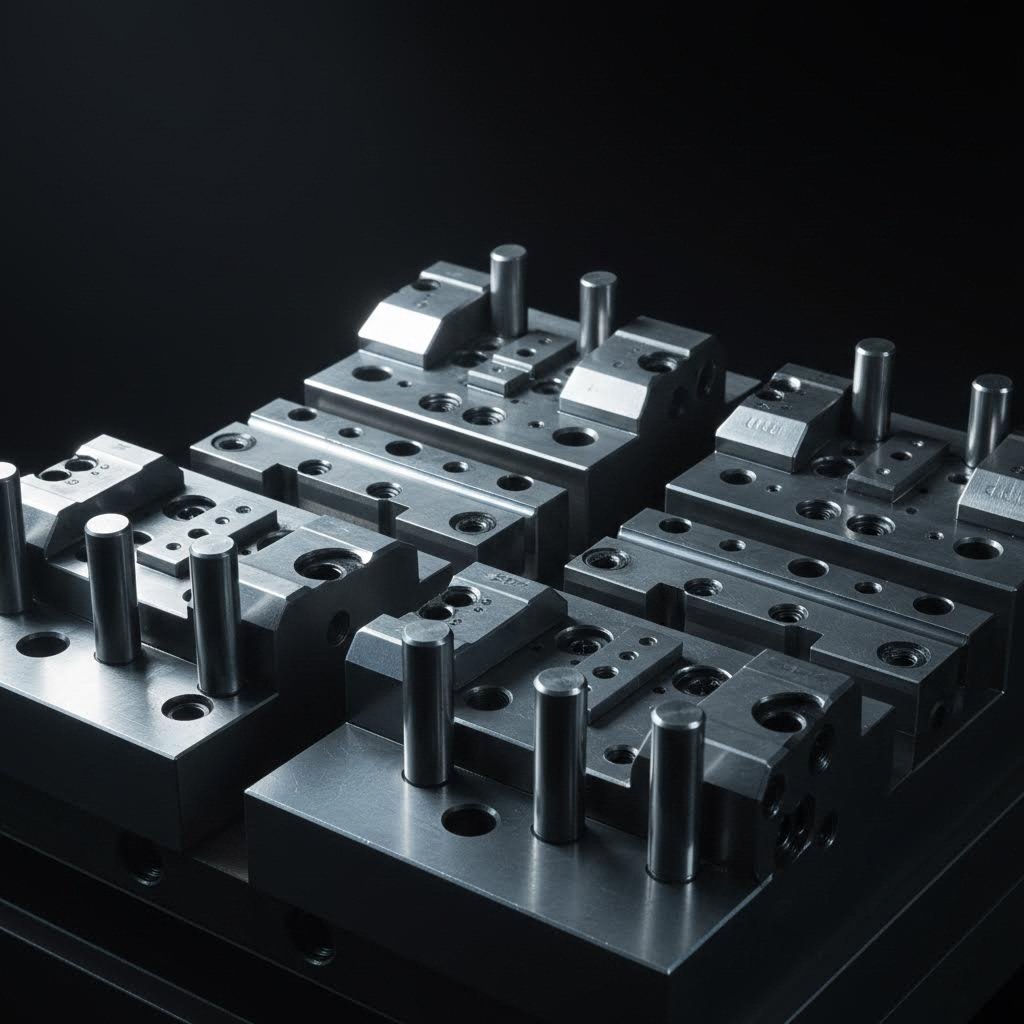

Основы проектирования оснастки и штампов

Вы выбрали идеальный материал и подобрали его к соответствующему прессу — однако вот правда, которая разделяет успешные операции штамповки от дорогостоящих неудач: ваша оснастка решает всё. Даже самые лучшие материалы и оборудование производят брак, если они используются в паре с плохо спроектированными или ненадлежащим образом обслуживаемыми штампами. Понимание основных принципов оснастки для металлической штамповки превращает вас из покупателя деталей в компетентного партнёра, способного оценивать поставщиков и предотвращать возникновение проблем с качеством ещё до их появления.

Ключевые компоненты штампа и их функции

Что именно происходит внутри штампа? Представьте его как прецизионный механизм внутри другого механизма — десятки компонентов работают в идеальной синхронизации, превращая плоский металл в сложные объёмные формы. Согласно техническому руководству компании Evans Metal Stamping, следующие компоненты являются обязательными для любого прогрессивного штампа:

- Набор матриц: Основа, обеспечивающая точное взаимное расположение всех остальных компонентов — обычно состоит из верхней и нижней плит с направляющими пальцами

- Пуансоны: Мужские инструменты, которые проникают в материал или формируют его путем вдавливания в соответствующие полости матрицы

- Втулки матрицы (втулочные вставки): Закалённые вставки, принимающие пуансоны и определяющие геометрию отверстий — заменяются при износе

- Держатель пуансонов: Фиксирует пуансоны в точных положениях и передаёт усилие от ползуна пресса

- Съемная плита: Удаляет отходы материала с пуансонов после каждого хода и удерживает заготовку в плоском положении в процессе операций

- Центровочные штифты: Направляющие в виде пули или конуса, входящие в ранее пробитые отверстия для обеспечения точного позиционирования ленты

- Зазор для выталкивания отходов (слагов): Специально предусмотренные отверстия, позволяющие пробитому материалу свободно выпадать без заклинивания

Почему так важен зазор между пуансоном и матрицей? Представьте, как режете бумагу тупыми ножницами по сравнению с острыми — тот же принцип действует в промышленных масштабах. Правильный зазор (обычно 5–10 % толщины материала с каждой стороны) обеспечивает чистое резание без чрезмерного заусенца и преждевременного износа инструмента. Слишком малый зазор приводит к заклиниванию или разрушению пуансонов; слишком большой — к неровным кромкам, требующим дополнительной операции зачистки заусенцев.

Плита снятия требует особого внимания при проектировании любой штамповки листового металла. Помимо простого удаления материала с пуансонов, она выполняет функцию прижимной пластины, удерживающей заготовку в плоском состоянии во время операций формовки. Стружкосъёмные устройства с пружинным приводом обеспечивают контролируемое усилие, предотвращающее образование морщин и одновременно позволяющее материалу правильно течь при глубокой вытяжке или сложном гибочном процессе.

Пилотные штифты решают проблему, которую одни только механизмы подачи не в состоянии устранить. При продвижении ленточного материала через прогрессивные штампы точность позиционирования в пределах нескольких тысячных дюйма является критически важной — однако обычные подающие устройства, как правило, не обеспечивают такой точности. Пилоты входят в ранее пробитые отверстия, чтобы точно совместить ленту перед каждой операцией. Без такого корректирующего элемента накопленные погрешности позиционирования сделали бы многопозиционные прогрессивные операции невозможными.

Проектирование прогрессивных штампов для сложных деталей

Когда требуется изготовление деталей со сложной геометрией в больших объёмах, штамповка на прогрессивных штампах становится методом выбора. Но что отличает превосходный проект штампа от просто удовлетворительного подхода?

Согласно обзору прогрессивных штампов компании Kenmode, проектирование штампов для производства прецизионных деталей является одним из наиболее важных этапов, обеспечивающих долгосрочный успех производства. Прогрессивные штампы объединяют несколько операций — вырубку, пробивку, формовку, гибку — в один инструмент, выполняющий все эти операции по мере продвижения ленточного материала через последовательные станции.

Зависимость между сложностью штампа и геометрией детали подчиняется чёткой закономерности. Простые плоские детали с отверстиями требуют лишь станций резки. Добавление изгибов предполагает наличие станций формовки с прецизионными зазорами. Для сложных трёхмерных форм необходима тщательно выстроенная последовательность операций с промежуточными держателями, сохраняющими целостность ленты до окончательной отрезки.

Вырезы для обхода играют решающую роль в операциях с прогрессивными штампами. Эти стратегически расположенные вырезы в несущих лентах позволяют сформированным элементам проходить через последующие станции без помех. При отсутствии правильного проектирования обходов выступающие рельефные элементы или загнутые фланцы будут сталкиваться с компонентами штампа — что приведёт к остановке производства и повреждению инструментов.

Именно здесь современные технологии трансформируют традиционные возможности проектирования штамповки. Продвинутая инженерная CAE-симуляция (Computer-Aided Engineering) на этапе проектирования штампов предотвращает возникновение дефектов и сокращает количество итераций — выявляя потенциальные проблемы, такие как истончение материала, образование морщин или упругое восстановление формы, ещё до того, как будет произведена первая обработка стали. Такие компании, как Shaoyi используют CAE-симуляцию, подтверждённую сертификацией IATF 16949, чтобы достичь показателя одобрения штампов для точной штамповки с первого раза на уровне 93 %, обеспечивая экономически эффективное оснащение, соответствующее стандартам OEM — от быстрого прототипирования до высокопроизводительного серийного производства.

Оборудование для штамповки металла, настроенное на прогрессивные операции, должно обеспечивать размещение сложных комплектов штампов при сохранении высокой точности их взаимного расположения, требуемой этими инструментами. Такие функции, как подложки (саб-лайнеры), обеспечивают возможность регулировки; упорные блоки контролируют продвижение ленты; датчики отслеживают точность подачи и обнаруживают случаи неправильной подачи до возникновения повреждений.

Практика технического обслуживания штампов для обеспечения стабильного качества

Даже самые передовые штампы из стали со временем изнашиваются. Режущие кромки затупляются, зазоры увеличиваются вследствие износа, а взаимное расположение элементов смещается из-за многократных ударных нагрузок. Внедрение надлежащих процедур технического обслуживания продлевает срок службы штампов и предотвращает ухудшение качества, приводящее к браку деталей.

- Регулярные графики осмотра: Проверяйте режущие кромки, формообразующие поверхности и элементы выравнивания через строго определённые интервалы — исходя из количества ходов пресса, а не только при возникновении проблем

- Профилактическая заточка: Перетачивайте пуансоны и матрицы до того, как кромки износятся настолько, что заусенцы станут неприемлемыми — обычно каждые 20 000–50 000 ходов в зависимости от обрабатываемого материала

- Контроль зазоров: Регулярно измеряйте и документируйте зазоры между пуансоном и матрицей, заменяя втулки и компоненты до того, как износ превысит допустимые пределы

- Управление смазкой: Обеспечьте надлежащую работу систем смазки, снижающих трение, продлевающих срок службы компонентов и гарантирующих стабильный поток материала

- Проверка выравнивания: Периодически проверяйте посадку направляющих штифтов и взаимное расположение направляющих отверстий — даже незначительное несоосность со временем приводит к серьёзным проблемам с качеством в ходе серийного производства

- Документирование и отслеживание: Фиксируйте все виды технического обслуживания, количество ходов и любые корректировки для формирования базовых показателей прогнозирующего технического обслуживания

Согласно Руководство JV Manufacturing выбор партнера с надежными процессами обеспечения качества — включая протоколы инспекции и сертификаты, такие как стандарты ISO, — гарантирует, что каждый инструмент и штамп соответствует точным допускам и нормам производительности. Обратите внимание на операторов прессов для холодной штамповки металла, которые ведут подробные журналы технического обслуживания и предоставляют поддержку после поставки при производстве прецизионных штампованных деталей.

Инвестиции в надлежащее обслуживание штампов окупаются не только за счёт качества изделий. Хорошо обслуживаемое штамповочное оборудование реже выходит из строя в незапланированные сроки, обеспечивает более стабильный выпуск продукции и снижает себестоимость каждой детали в течение всего срока службы оснастки. При оценке потенциальных производственных партнёров их практика технического обслуживания говорит о будущем качестве продукции не менее красноречиво, чем перечень используемого оборудования.

После того как основы изготовления штампов поняты, остаётся важнейший вопрос: как выявлять и предотвращать дефекты, ухудшающие качество штампованных деталей? В следующем разделе приведена карта типичных проблем штамповки с указанием их коренных причин — это позволит вам чётко формулировать требования к качеству и эффективно оценивать возможности поставщиков.

Стратегии контроля качества и предотвращения дефектов

Вы вложились в высокоточное штамповое оборудование и выбрали подходящие материалы — однако вот неприятная правда: дефекты всё равно возникают. Разница между мировыми производителями штампованных изделий и отстающими предприятиями заключается не в полном отсутствии проблем, а в понимании причин их возникновения и предотвращении до того, как они скажутся на вашем производственном процессе. Давайте разберём инженерные причины типичных отказов при штамповке, чтобы вы могли уверенно формулировать требования к качеству.

Каждая штампованная металлическая деталь рассказывает историю процесса, в ходе которого она была изготовлена. Морщины свидетельствуют о недостаточной силе зажима. Трещины указывают на чрезмерное растяжение материала. Зачистки (заусенцы) сигнализируют об изношенном инструменте, который следовало заточить ещё тысячи ходов назад. Понимая эти причинно-следственные связи, вы перестаёте быть тем, кто отбраковывает бракованные детали, и становитесь тем, кто предотвращает их появление с самого начала.

Выявление и предотвращение распространённых дефектов штамповки

Почему штампованные металлические детали не проходят контроль? Согласно технической документации компании Neway Precision, к распространённым дефектам относятся заусенцы, морщины, трещины, упругое восстановление формы (springback), поверхностные царапины и отклонения по размерам — каждый из этих дефектов нарушает функциональность и соответствие требованиям, особенно в критически важных для безопасности областях применения, таких как автомобилестроение, энергетика и электроника.

Морщины проявляются в виде локальных потерь устойчивости, как правило, на кромках полки или в глубоковытянутых областях. Что их вызывает? Несбалансированное усилие прижимного устройства или чрезмерный приток материала в процессе формовки. Когда материал недостаточно надёжно фиксируется, он теряет устойчивость вместо того, чтобы растягиваться равномерно. Для устранения дефекта необходимо скорректировать давление прижимного устройства, оптимизировать конфигурацию протяжных буртиков или перепроектировать путь течения материала через матрицу.

Трещины и разрывы представляют собой противоположную проблему — растяжение материала за пределы его возможностей. Эти дефекты часто возникают в высокопрочных сталях, таких как DP780 или TRIP980, обладающих ограниченной способностью к удлинению, особенно в зонах с малыми радиусами закругления или при неоднородном распределении деформаций. Меры по предотвращению включают выбор материалов с достаточной пластичностью, увеличение радиусов матрицы (R ≥ 4t, где t — толщина материала) и, при необходимости, применение горячей штамповки для сложных изделий.

Упругий возврат вызывает раздражение у инженеров, поскольку деталь выглядит правильной в штампе, а затем изменяет форму после выброса. Это упругое восстановление формы происходит потому, что не вся деформация при формовке является пластической; часть деформации остаётся упругой и восстанавливается после снятия нагрузки. У деталей из высокопрочных сталей угол упругого отскока может достигать 6–10°, что существенно влияет на конечную геометрию. Компенсация требует проведения CAE-моделирования на этапе проектирования штампа, применения стратегий перегиба и иногда дополнительных операций калибровки для фиксации окончательных размеров.

Заусенцы — острые остаточные кромки, образующиеся при пробивке или вырубке, — как правило, указывают на износ штампов или неправильный зазор между пуансоном и матрицей. В отраслевых стандартах часто предусматривается браковка заусенцев высотой более 0,1 мм на поверхностях, предназначенных для обеспечения безопасности и герметичности. Для предотвращения их образования необходимо поддерживать надлежащий зазор (обычно 10–15 % от толщины материала) и проводить осмотр инструментов каждые 10 000–50 000 ударов в зависимости от твёрдости обрабатываемого материала.

Размерные отклонения возникают при неправильной установке инструмента или прогибе ползуна пресса, что приводит к превышению допусков штампованных металлических компонентов. Отклонения размеров деталей свыше ±0,2 мм зачастую выходят за пределы спецификаций Геометрических размеров и допусков (GD&T), делая компоненты непригодными для точных сборок.

| Тип дефекта | Коренная причина | Метод профилактики | Метод обнаружения |

|---|---|---|---|

| Морщины | Недостаточное усилие прижима заготовки; чрезмерный поток материала | Увеличить давление прижима; оптимизировать протяжные буртики; перепроектировать поток материала | Визуальный контроль; профилометрия поверхности |

| Трещины/разрывы | Чрезмерное растяжение; малые радиусы изгиба; недостаточная пластичность материала | Выбрать материалы с более высокой пластичностью; увеличить радиусы матрицы; рассмотреть возможность горячей штамповки | Визуальный контроль; капиллярный контроль |

| Упругий возврат | Упругое восстановление в сплавах с высоким пределом прочности | Имитационное моделирование методом CAE; компенсация чрезмерного изгиба; операции калибровки | Измерение координатно-измерительной машиной (КИМ); оптический компаратор |

| Заусенцы | Изношенный инструмент; неправильный зазор между пуансоном и матрицей | Соблюдать зазор 10–15 %; проводить проверки каждые 10–50 тыс. ходов | Визуальный осмотр; измерение высоты заусенца |

| Царапины на поверхности | Недостаточная смазка; загрязнение частицами; шероховатые поверхности матрицы | Применять микросмазку; предварительно очищать материалы; полировать матрицы до Ra 0,2 мкм | Визуальный осмотр при контролируемом освещении |

| Неточности размеров | Несоосность инструмента; прогиб ползуна пресса; отклонение толщины материала | Установить направляющие стойки; проверить параллельность пресса; аттестовать поступающий материал | Инспекция координатно-измерительной машиной (КИМ); контрольные калибры «годен/не годен» |

Меры контроля качества для постоянного результата

Выявление дефектов после их возникновения — это реактивный и дорогостоящий подход. Современные штамповочные производства делают акцент на контроле в процессе изготовления и статистическом контроле производственных процессов (SPC), чтобы выявлять отклонения до того, как они приведут к браку.

Как выглядит эффективный контроль качества для компонентов металлической штамповки? Согласно Стандартам сертификации NIMS , квалифицированные техники должны продемонстрировать экспертные знания методов регистрации данных SPC, стандартов соответствия материалов, а также умение различать статусы «годен/не годен» как для допусков по признакам, так и для допусков по переменным величинам.

Эффективные системы контроля качества для штампованных деталей включают несколько уровней:

- Инспекция первой детали: Полная размерная проверка до начала производственных партий — с использованием 3D-сканеров для сравнения физических деталей с цифровыми моделями

- Датчики в штампе: Контроль в реальном времени нагрузки пресса, подачи материала и формообразующих усилий для выявления аномалий до накопления бракованных деталей

- Статистический отбор проб: Периодическое измерение критических размеров с нанесением результатов на контрольные карты для выявления смещения процесса

- Прослеживаемость материалов: Сертификация партий, гарантирующая стабильные механические свойства, особенно важная для сталей повышенной прочности с малым содержанием легирующих элементов (HSLA) и других современных высокопрочных марок стали

С точки зрения технологической инженерии акцент делается на понимании причины возникновения дефектов, а не просто на их выявлении. Когда в штампованных стальных деталях появляется трещина, вопрос заключается не только в том, «что вышло из строя?», но и в том, «какой технологический параметр изменился и привёл к данному отказу?». Такой подход, ориентированный на выявление первопричины, трансформирует систему контроля качества из проверки на стадии завершения производства в профилактическую меру.

Правильный дизайн и обслуживание штампов остаются основой предотвращения дефектов. Как обсуждалось в предыдущем разделе, регулярные циклы осмотра, профилактическое затачивание и контроль зазоров позволяют устранять проблемы на их источнике. Всестороннее отраслевое руководство рекомендует использовать ПО CAE, например AutoForm, для моделирования потока материала, упругого восстановления формы и распределения напряжений на этапе проектирования — выявляя потенциальные дефекты ещё до изготовления инструмента.

Переход к «умному» производству ускоряет развитие этих возможностей. Согласно отраслевым опросам, 74 % поставщиков первого уровня для автомобильной промышленности сегодня используют аналитику данных в реальном времени для минимизации доли дефектных изделий и сокращения времени замены инструмента на 20–30 %. Технологии цифровых двойников обеспечивают непрерывное сравнение фактических производственных данных с результатами моделирования — выявляя отклонения, которые позволяют прогнозировать возникновение проблем с качеством ещё до появления дефектов в готовых деталях.

После понимания стратегий предотвращения дефектов остаётся практический вопрос: куда на самом деле поступают эти прецизионные штампованные металлические детали? В следующем разделе рассматриваются отраслевые применения — от автомобильных кузовных панелей до корпусов медицинских устройств, — демонстрируя, как штамповка металла обеспечивает ценность в самых разных секторах.

Отраслевые применения: от автомобильной промышленности до медицинских устройств

Теперь, когда вы знаете, как предотвращать дефекты и поддерживать качество, наступает самая интересная часть: где же на самом деле используются все эти прецизионные штампованные компоненты? Процесс штамповки металла охватывает практически каждую отрасль, которую только можно вообразить — от автомобиля на вашей парковке до смартфона в вашем кармане. Рассмотрим конкретные примеры применения штамповки в ключевых отраслях и выясним, почему производители последовательно выбирают штамповку металла вместо альтернативных методов изготовления.

Автомобильная и аэрокосмическая отрасли: прецизионные компоненты

Когда вы смотрите на современный автомобиль, вы видите в действии штамповку автомобильных металлических деталей — повсюду. Согласно обзору производственных мощностей Alsette, штамповка позволяет выпускать огромный ассортимент автомобильных компонентов: от легко заметных внешних панелей до скрытых силовых элементов конструкции, обеспечивающих безопасность пассажиров при столкновениях.

Почему штамповка занимает доминирующее положение в производстве автомобилей? Три фактора делают её незаменимой:

- Скорость и эффективность: Современные прессы выпускают сотни или даже тысячи деталей в час — что крайне важно для соблюдения темпов работы сборочной линии

- Расходы на масштабную эффективность: После изготовления штампов себестоимость каждой детали резко снижается при серийном массовом производстве

- Оптимизация соотношения прочности к массе: Сложные геометрии штампованных деталей обеспечивают максимальную прочность при использовании относительно тонкого листового металла, что повышает топливную эффективность и увеличивает запас хода электромобилей (EV)

Штамповка автомобильных металлических деталей охватывает три основные категории компонентов:

Кузовные панели (закрывающие и облицовочные элементы):

- Двери (внешние и внутренние панели)

- Капоты и крышки багажников

- Крылья и задние боковые панели

- Крышные панели

Эти детали требуют отделки поверхности класса «А» — идеально гладкой и без дефектов, поскольку они хорошо видны покупателям.

Структурные компоненты («белый кузов»):

- Стойки A, B и C, поддерживающие крышу

- Элементы днища кузова и лонжероны рамы

- Поперечины и сборки перегородки между моторным отсеком и салоном

- Внутренние арки колёс

Эти штампованные детали ориентированы в первую очередь на обеспечение безопасности при столкновении и часто изготавливаются из сталей повышенной прочности для защиты пассажиров.

Функциональные компоненты:

- Кронштейны крепления двигателя, подвески и радиатора

- Теплоизоляционные экраны и усиливающие пластины

- Конструкции сидений и механизмы их регулировки

- Корпуса топливных баков

Для аэрокосмических применений требуется ещё более высокая точность — и штамповка обеспечивает её. Согласно документации компании Manor Tool по аэрокосмической отрасли, точность, тонкая детализация и долговечность штампованных металлических деталей делают их идеальными для этой отрасли, где оборудование должно соответствовать строгим требованиям качества в рамках исключительно узких допусков.

Штамповка из нержавеющей стали производит критически важные аэрокосмические компоненты, в том числе:

- Системы поддержания давления: Компрессоры и клапаны, состоящие из штампованных компонентов, обеспечивают безопасное поддержание давления в кабинах воздушных судов на высоте

- Электрические системы: Штампованные реле и выключатели управляют генерацией и распределением электроэнергии по всему воздушному судну

- Пилотажно-навигационные приборы: Высотомеры, компасы, указатели уровня топлива и датчики давления оснащены прецизионными штампованными корпусами

- Системы управления двигателями: Датчики и клапаны, измеряющие температуру, давление и положение, используют штампованные корпуса

- Компоненты исполнительных устройств: Шасси, закрылки крыла и механизмы дверей отсеков используют штампованные детали для преобразования гидравлической энергии в механическое движение

- Антенны связи: Системы навигации и связи содержат множество точных штампованных элементов

Аэрокосмические компоненты должны выдерживать экстремальные перепады температур, коррозию, колебания давления и высокий уровень вибрации — требования, которые удовлетворяет процесс штамповки листового металла благодаря тщательному подбору материалов и точной формовке.

Применение в медицинской и электронной промышленности

Представьте себе ту точность, которая требуется, когда штампованные компоненты устанавливаются внутри медицинских приборов или электронных систем, где отказ недопустим. Эти отрасли используют процесс штамповки металла по принципиально иным причинам по сравнению с автомобильной промышленностью — однако базовые преимущества остаются неизменными.

Производство медицинских приборов:

В сфере здравоохранения требуются абсолютная стабильность характеристик и биосовместимость. Штампованные компоненты применяются в:

- Корпуса и рукоятки хирургических инструментов

- Корпуса диагностического оборудования

- Компоненты имплантируемых устройств (из специализированных биосовместимых сплавов)

- Рамы больничных коек и механизмы регулировки

- Конструкции медицинских тележек и крепёжные кронштейны

Почему стоит выбрать штамповку для медицинских применений? Данный процесс обеспечивает требуемую воспроизводимость для соответствия нормативным требованиям FDA — каждая деталь, полученная из одной и той же штамп-формы, практически идентична предыдущей. Такая стабильность критически важна, когда компоненты должны соответствовать строгим регуляторным стандартам и надёжно функционировать в ситуациях, угрожающих жизни.

Штамповка электронных и электромеханических деталей:

В вашем смартфоне, ноутбуке и бытовых приборах содержится десятки штампованных металлических компонентов, которые вы никогда не видите. Производители электроники полагаются на высокоточную штамповку для следующих целей:

- Разъемы и клеммы: Штамповка меди создаёт микроконтакты, обеспечивающие электрические соединения во всём — от USB-разъёмов до печатных плат

- Экраны ЭМП/РЧП: Штампованные корпуса защищают чувствительную электронику от электромагнитных помех

- Теплоотводы: Алюминиевая штамповка используется для производства компонентов систем теплового управления процессоров и силовой электроники

- Контакты аккумуляторов: Пружины и зажимы, изготовленные методом прецизионной штамповки, обеспечивают надёжную подачу питания в портативных устройствах

- Шасси и каркасы: Конструкционные компоненты, обеспечивающие жёсткость и точки крепления для внутренних сборок

Согласно руководству Fictiv по производству, штамповка широко применяется в электронике, поскольку после изготовления оснастки пресс способен выпускать от десятков до сотен одинаковых деталей в минуту, сохраняя при этом высокую точность геометрических размеров на протяжении миллионов циклов.

Применение в потребительских товарах:

Помимо промышленных секторов, метод штамповки используется при производстве повседневных товаров:

- Корпуса и внутренние компоненты кухонных приборов

- Кронштейны систем отопления, вентиляции и кондиционирования воздуха (HVAC) и соединения воздуховодов

- Фурнитура для мебели и декоративные элементы отделки

- Корпуса и защитные кожухи электроинструментов

- Компоненты спортивных товаров и детали велосипедов

Что объединяет все эти области применения штамповки? Высокие требования к объёмам производства в сочетании с жёсткими спецификациями точности. Когда производителям требуются тысячи или миллионы идентичных компонентов — будь то автомобильные кронштейны, корпуса для авиакосмической техники, корпуса медицинского оборудования или экранирующие кожухи для электроники — металлическая штамповка обеспечивает скорость, стабильность качества и экономическую эффективность, которых не могут достичь альтернативные процессы.

Понимание областей применения штампованных деталей помогает определить, когда данный процесс является целесообразным. Однако как принять решение о том, подходит ли металлическая штамповка именно для вашего конкретного проекта? В следующем разделе рассматриваются экономические факторы и критерии выбора технологического процесса — это позволит вам выстроить чёткую основу для принятия обоснованных решений в области производства.

Экономические факторы и критерии выбора технологического процесса

Вы понимаете, куда устанавливаются штампованные детали и в каких отраслях они применяются, но вот вопрос, с которым сталкивается каждый руководитель: действительно ли металлическая штамповка экономически оправдана для вашего проекта? Ответ не всегда положительный. Понимание экономической модели принятия решений позволяет отличить грамотные инвестиции в производство от дорогостоящих ошибок, которые истощают бюджет и задерживают сроки выпуска продукции.

Сколько на самом деле стоит пресс для штамповки? Первоначальные затраты на изготовление штампов могут показаться пугающими, однако эта цифра ничего не значит без соответствующего контекста. Подлинный расчёт предполагает распределение стоимости штампов на объём выпускаемой продукции, сравнение себестоимости одной детали с альтернативными методами и понимание реального положения точки безубыточности.

Анализ затрат и пороговые объёмы производства

Экономика штамповки металла следует предсказуемому паттерну: высокие первоначальные инвестиции и значительно более низкая стоимость одной детали при массовом производстве. Согласно анализу затрат компании Manor Tool, штамповка не подходит для прототипов или малосерийных партий, поскольку первоначальные затраты на изготовление оснастки зачастую превышают расходы на традиционную механическую обработку при небольших объёмах. Однако, как только объём производства достигает примерно 10 000 и более деталей в месяц, стоимость оснастки становится значительно более экономичной.

Что определяет эти затраты? Пять основных факторов формируют общую сумму ваших инвестиций:

- Инвестиции в оснастку и штампы: Специально разработанные для вашей детали индивидуальные штампы представляют собой самую крупную статью первоначальных затрат — от нескольких тысяч до сотен тысяч долларов в зависимости от сложности

- Требования к материалам: Состав материала, его толщина и ширина напрямую определяют долгосрочные затраты на компоненты

- Сложность деталей: Простые детали, требующие одного удара, стоят дешевле, чем сложные геометрические формы, для которых необходима прогрессивная штамповка с использованием многостанционных штампов

- Ориентировочный годовой объём потребления (EAU): Более высокие объемы позволяют распределить затраты на оснастку на большее количество деталей, что резко снижает себестоимость единицы продукции

- Сроки поставки и логистика: Закупка компонентов внутри страны по сравнению с закупкой за рубежом существенно влияет на общую стоимость с учетом расходов на транспортировку, задержек в поставках и рисков, связанных с качеством

Зависимость между инвестициями в штамп и себестоимостью одной детали имеет обратную кривую. Представьте прогрессивный штамп стоимостью 50 000 долларов США, производящий детали с затратами на материалы и труд в размере 0,15 доллара США за штуку. При выпуске 10 000 деталей затраты на оснастку составляют 5,00 доллара США на единицу — это дорого. При выпуске 100 000 деталей доля затрат на оснастку снижается до 0,50 доллара США на деталь. При выпуске 1 000 000 деталей стоимость штампа на одну деталь становится практически пренебрежимо малой — всего 0,05 доллара США. Именно эта математическая зависимость объясняет, почему штамповка металла является доминирующим методом при серийном производстве.

Анализ точки безубыточности становится критически важным при принятии решений об инвестициях в оснастку. Рассчитайте общую стоимость штампа, оцените расходы на производство одной детали, затем сравните их с альтернативными технологиями при прогнозируемых объёмах выпуска. Точка пересечения — когда штамповка становится дешевле альтернатив — обычно находится в диапазоне от 5 000 до 25 000 деталей в зависимости от сложности.

Именно здесь сроки изготовления оказывают существенное влияние на экономическую эффективность. Традиционная разработка штампов может занять от 8 до 12 недель, что задерживает запуск производства и увеличивает время вывода продукции на рынок. Однако поставщики, обладающие возможностями быстрого прототипирования — способные поставить функциональную оснастку уже через 5 дней — сокращают циклы разработки и снижают упущенную выгоду. Такие компании, как Shaoyi сочетают такую скорость с коэффициентом одобрения оснастки с первого раза на уровне 93 %, минимизируя дорогостоящие итерационные циклы, которые приводят к росту бюджета проекта. Для автопроизводителей (OEM), требующих сертификации по стандарту IATF 16949, их инженерная команда разрабатывает высокоточные штампы для холодной штамповки, соответствующие самым строгим требованиям к качеству.

Когда штамповка металла превосходит альтернативные процессы

Штамповка металла не всегда является оптимальным решением — однако при совпадении определённых условий она не имеет себе равных. Понимание того, в каких случаях высокоскоростная штамповка эффективна, а в каких предпочтительнее альтернативные методы, позволяет избежать дорогостоящих несоответствий между процессом и задачей.

С чем конкурирует операция штамповки? Основные альтернативы включают:

- Гидроформовка: Использует жидкость под высоким давлением для формирования сложных полых деталей с применением одного комплекта штампов

- Прокатка профилей (Roll Forming): Постепенно гнёт листовой металл в непрерывные профили неограниченной длины

- Литье: Заливает расплавленный металл в формы для получения сложных трёхмерных деталей

- ЧПУ-обработка: Удаляет материал для изготовления прецизионных деталей без использования специализированной оснастки

Согласно Сравнение процессов компании LS Precision , решение принципиально сводится к выбору между гибкостью и эффективностью. Операции штамповки и формовки металла требуют полного комплекта штампов, производство которых обходится дорого и занимает много времени — однако после амортизации себестоимость единицы продукции становится чрезвычайно низкой при крупносерийном производстве.

Гидроформовка обеспечивает снижение затрат на оснастку на 40–60 % по сравнению со штамповкой и превосходно подходит для изготовления сложных полых деталей, что делает её идеальным решением для малых и средних партий конструкционных компонентов. Однако цикловое время значительно больше, что ограничивает производительность в сценариях массового производства.

Прокатка позволяет эффективно обрабатывать заготовки неограниченной длины и сложных профилей поперечного сечения, однако требует дорогостоящей специализированной оснастки, из-за чего мелкосерийное производство становится экономически нецелесообразным. Этот метод является предпочтительным выбором для архитектурных элементов отделки, рам солнечных панелей и транспортных компонентов, выпускаемых непрерывным способом.

Обработка на станках с ЧПУ не требует специальной оснастки — это идеально подходит для прототипирования и мелких партий, однако себестоимость одной детали остаётся высокой независимо от объёма заказа. При объёмах свыше нескольких сотен штук экономика производства, как правило, смещается в пользу штамповки.

| Процесс | Стоимость настройки | Стоимость детали при большом объеме | Достижимые допуски | Оптимальный диапазон объёмов |

|---|---|---|---|---|

| Штамповка металла | Высокая ($10 тыс.–$500 тыс. и более за матрицы) | Очень низкая при массовом производстве | ±0.001" - ±0.005" | 10 000+ деталей ежегодно |

| Гидроформинг | Средняя (на 40–60 % ниже, чем при штамповке) | Умеренный | ±0,005″ – ±0,015″ | 100–10 000 деталей |

| Профилирование рулонов | Высокая (специализированная оснастка) | Очень низкая при непрерывном производстве | ±0,010" - ±0,030" | Непрерывные профили для крупносерийного производства |

| Кастинг | Средне-высокий (инвестиции в форму) | Низкий-умеренный | ±0,010" - ±0,030" | 500–100 000+ деталей |

| Обработка CNC | Низкий (специализированная оснастка не требуется) | Высокая (трудоёмкая) | ±0,0005″ – ±0,001″ | 1–500 деталей |

Когда следует выбирать высокоскоростную штамповку металла вместо альтернативных методов? Критерии выбора становятся очевидными:

- Выбирайте штамповку, когда: Годовой объём производства превышает 10 000 деталей, детали относительно плоские или имеют неглубокую формовку, требуются высокая точность размеров и короткое время цикла

- Выбирайте гидроформовку, когда: Требуются сложные полые геометрические формы, объёмы производства умеренные, а бюджет на оснастку ограничен

- Выбирайте профилегибку, когда: Требуются непрерывные профили неограниченной длины в больших объёмах

- Выбирайте механическую обработку, когда: Объёмы производства очень малы, конструкции часто изменяются или допуски превышают возможности штамповки

Экономика листогибочных прессов в конечном счёте делает штамповку более выгодной для большинства применений с высоким объёмом производства — но только при условии сотрудничества с поставщиками, которые минимизируют риски, ведущие к росту затрат. Проблемы с качеством, требующие доработки, увеличенные сроки разработки штампов и низкий выход годных изделий при первом запуске могут быстро свести на нет теоретические преимущества в стоимости.

Вот почему выбор поставщика имеет такое же значение, как и выбор технологического процесса. Сотрудничество с производителями, предлагающими быстрое прототипирование, высокий процент одобрения изделий при первом запуске и сертификаты, соответствующие требованиям OEM-производителей (например, IATF 16949 для автомобильной отрасли), снижает скрытые издержки, подрывающие экономическую эффективность металлоштамповки. Когда оснастка поступает быстрее и работает корректно с первого раза, точка безубыточности достигается раньше, а преимущества в стоимости на единицу изделия накапливаются на всём протяжении производственного цикла.

Часто задаваемые вопросы о штамповке металла

1. Что такое штамповка металла и чем она отличается от формовки металла?

Штамповка металла (также называемая прессованием металла) — это процесс холодной обработки давлением, при котором с помощью специальных штампов и прессов высокого давления плоский листовой металл преобразуется в точные трёхмерные формы посредством необратимой пластической деформации без удаления материала. Термин «формовка» охватывает любые процессы формообразования металла, включая горячие процессы, такие как ковка; штамповка металла же относится конкретно к операциям холодной обработки давлением, выполняемым при комнатной температуре или близкой к ней. Это различие важно, поскольку холодная обработка обеспечивает получение деталей с улучшенным качеством поверхности, более строгими допусками и повышенными прочностными характеристиками за счёт упрочнения при деформации.

2. Каковы основные типы процессов штамповки металла?

Девять основных процессов штамповки металла включают: вырубку (вырезание плоских заготовок из листового проката), пробивку (создание отверстий и вырезов), чеканку (нанесение высокоточных поверхностных деталей), гибку (угловая деформация для рам и кронштейнов), фланцевание (формирование и укрепление кромок), растяжку (расширение поверхности для сложных контуров), тиснение (выпуклые декоративные узоры), завальцовку (закругление кромок и формирование цилиндрических элементов) и нарезку канавок (создание каналов для соединений). Каждый из этих методов применяется в зависимости от геометрии детали, требований к допускам и объёмов производства.

3. Как выбрать между механическими, гидравлическими и сервопрессами?

Механические прессы обеспечивают максимальную скорость производства и идеально подходят для операций штамповки с прогрессивными штампами при обработке относительно плоских деталей и сравнительно простых требований к формообразованию. Гидравлические прессы обеспечивают регулируемую длину хода и полную рабочую энергию на любой скорости, что делает их оптимальным выбором для глубокой вытяжки и сложных форм, требующих времени выдержки. Сервопрессы объединяют механическую эффективность с гибкостью, характерной для гидравлических прессов, благодаря программируемым профилям хода и точному управлению движением ползуна, хотя их первоначальная стоимость выше. Выбор зависит от ассортимента вашей продукции: механические прессы — для высокотиражного выпуска простых деталей, гидравлические — для низкотиражного выпуска сложных компонентов, сервопрессы — для разнообразных семейств деталей с повышенными требованиями к качеству.

4. Какие материалы наиболее подходят для применения в процессе штамповки металлов?

Выбор материала зависит от четырех ключевых свойств: пластичности, предела текучести, характеристик упрочнения при деформации и поведения при упругом возврате. Низкоуглеродистая сталь обеспечивает превосходную формоустойчивость для автомобильных кронштейнов и корпусов бытовой техники. Нержавеющая сталь (марка 304) обеспечивает коррозионную стойкость для медицинского и пищевого оборудования. Алюминиевые сплавы позволяют снизить массу электронных корпусов и радиаторов. Медь превосходно подходит для электрических применений, требующих высокой электропроводности. Толщина материала обычно составляет от 0,002 до 0,080 дюйма для рулонной заготовки; для более толстых материалов требуется пропорционально большее усилие пресса.

5. Когда штамповка металла становится более экономически выгодной по сравнению с альтернативными процессами?

Экономика штамповки металла выгодна при высоких объемах производства и, как правило, становится рентабельной при годовом выпуске более 10 000 деталей. Процесс требует значительных первоначальных инвестиций в оснастку (от 10 000 до 500 000+ долларов США на матрицы), однако себестоимость одной детали значительно снижается при масштабировании. Например, матрица стоимостью 50 000 долларов США добавляет к стоимости каждой единицы 5,00 доллара США при выпуске 10 000 деталей, но лишь 0,05 доллара США — при выпуске 1 000 000 деталей. Сотрудничество с поставщиками, предлагающими быстрое прототипирование (всего за 5 дней) и высокий процент одобрения изделий с первого раза, сокращает количество итераций и ускоряет достижение точки безубыточности. При небольших объемах производства более экономичными могут оказаться фрезерная обработка на станках с ЧПУ или гидроформовка.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —