Процесс металлической штамповки расшифрован: от исходного листового материала до готовой детали

Что такое штамповка металла и как она работает

Итак, что же представляет собой штамповка металла? Это промышленный процесс холодного формования, при котором плоский листовой металл превращается в компоненты строго заданной формы за счёт контролируемого приложения силы. В отличие от литья или механической обработки, процесс штамповки металла использует прецизионные штампы и прессы высокого давления для резки, гибки и формовки металла без его плавления. Набор инструментов и штампов — состоящий из пуансона (мужской компонент) и матрицы (женский компонент) — совместно формируют исходный материал в готовые детали с выдающейся точностью, обеспечивая допуски до ±0,001 дюйма.

От плоского листа к готовой детали

Представьте, что плоский металлический лист подаётся в мощный пресс. Через несколько секунд этот лист выходит в виде точно сформированного кронштейна, зажима или сложной автомобильной детали. Именно таково значение термина «штамповка» в производстве — это быстрый процесс преобразования, делающий массовое производство одновременно практичным и экономически выгодным.

Процесс штамповки начинается, когда листовой металл (поставляемый в виде рулонов или заготовок) помещается под пресс. По мере того как пресс опускается с чрезвычайной силой, штамп вырезает, изгибает или формирует материал в требуемую конфигурацию. Что представляет собой штампованный металл после этой операции? Это компонент, сохраняющий прочность исходного материала и одновременно приобретающий новую геометрическую форму — без применения сварки, сборки или трудоёмкой отделки.

Преимущество холодной штамповки

Вот что часто упускают из виду: хотя штамповку относят к процессам «холодной обработки», она не является полностью нейтральной по температуре. Исследования показывают трение между инструментом и заготовкой в сочетании с пластической деформацией листового металла приводит к выделению тепла, которое может существенно повлиять на трибосистему. Повышение температуры вызывает разрушение смазочного материала, изменяет физические свойства трибо-слоёв и влияет на поведение материала — факторы, способные снизить формообразующие свойства, если их не контролировать должным образом.

Несмотря на нагрев, вызванный трением, штамповка металла сохраняет принципиальное отличие от литья под давлением: материал никогда не достигает своей температуры плавления. Это позволяет сохранить зернистую структуру металла и его механические свойства, а также обеспечивает более короткое время цикла по сравнению с процессами, требующими фаз нагрева и охлаждения.

Почему производители выбирают штамповку вместо альтернативных методов

При сравнении методов производства штамповка обеспечивает очевидные преимущества:

- Скорость и объём: Штамповка металла позволяет быстро и точно изготавливать крупные партии деталей, что делает её идеальной как для небольших, так и для длительных серийных производств

- Точность: Программирование станков с ЧПУ и использование систем автоматизированного проектирования обеспечивают стабильные и воспроизводимые результаты при каждом цикле

- Материальная универсальность: Алюминий, латунь, медь, сталь и нержавеющая сталь хорошо подходят для применения в штамповке

- Экономическая эффективность: Более низкая стоимость одной детали по сравнению с механической обработкой, особенно при больших объёмах

Для каких задач лучше всего подходит процесс штамповки? Для применения в производстве автомобильных компонентов, корпусов электронных устройств, кронштейнов для авиакосмической отрасли, оборудования для телекоммуникаций и бытовой техники. От простых зажимов до сложных сборок с множеством изгибов этот процесс адаптируется к разнообразным производственным потребностям, обеспечивая при этом высокую точность, требуемую в прецизионных отраслях.

Типы штамповочных прессов и их применение

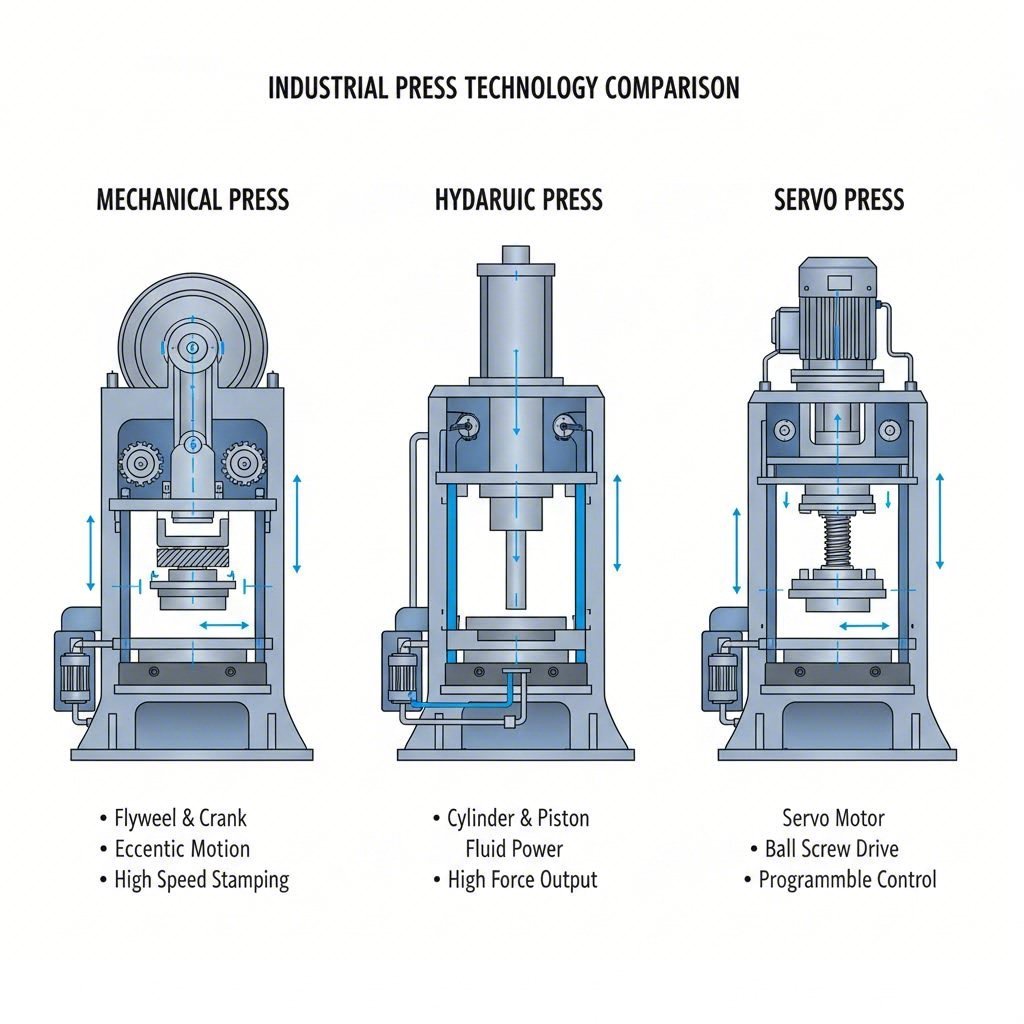

Что такое штамповочный пресс и почему так важен его тип? В основе своей штамповочный пресс передаёт усилие через подвижный ползун (или салазки) на специальный инструмент, формируя листовой металл в готовые детали. Однако механизм, генерирующий это усилие — механический, гидравлический или сервоприводный — существенно влияет на скорость производства, качество деталей и эксплуатационную гибкость оборудования. Понимание этих различий помогает инженерам и специалистам по закупкам подбирать оборудование, соответствующее требованиям конкретного применения.

Согласно Учебные материалы для МСП прессы для штамповки варьируются от небольших настольных агрегатов мощностью всего пять тонн до гигантских машин, рассчитанных на тысячи тонн. Скорость хода пресса колеблется от 10–18 ходов в минуту до 1800 ходов в минуту в зависимости от типа пресса и области применения.

Механические прессы для высокоскоростного производства

Традиционный механический штамповочный пресс остаётся рабочая лошадка массового производства . Вот как он работает: электродвигатель вращает маховик, который в свою очередь вращается вокруг кривошипного вала. При включении муфты вращательная энергия маховика передаётся через трансмиссию и преобразуется в вертикальное движение ползуна.

Что обеспечивает высокую скорость работы стального штамповочного пресса? Прямой привод — когда двигатель вращает маховик посредством ременной передачи — обеспечивает максимальную частоту ходов. «Высокоскоростной механический пресс» обычно развивает 300 ходов в минуту и более; при штамповке небольших изделий серийного производства скорость может достигать 1400 ходов в минуту.

Ключевые характеристики механических металлоштамповочных прессов включают:

- Фиксированная длина хода (хотя у некоторых производителей существуют модели с переменной длиной хода)

- Полная прессующая сила достигается вблизи нижней мертвой точки хода

- Высокая точность и повторяемость для обеспечения стабильного качества деталей

- Простота настройки и эксплуатации

- Сравнительно низкая первоначальная стоимость по сравнению с сервоприводными аналогами

Чем жертвуют? Механические прессы развивают максимальное усилие только вблизи нижней точки хода ползуна, а профиль скорости ползуна в рамках одного цикла остаётся неизменным. Это делает их идеальными для относительно плоских деталей с небольшой глубиной формовки — например, автомобильных панелей, компонентов бытовой техники и крепёжных изделий, обрабатываемых по прогрессивным или трансферным штампам.

Гидравлические прессы для точного глубокого вытяжного формования

Если ваше применение предполагает глубокое и сложное формование с интенсивным перемещением материала, гидравлический листовой пресс зачастую становится более предпочтительным решением. В отличие от механических систем, гидравлические прессы обеспечивают полную номинальную силу в любой точке хода — а не только вблизи нижней мертвой точки.

Эта функция оказывается крайне важной для таких деталей, как:

- Резервуары и цилиндры

- Детали чашеобразной формы

- Детали, требующие «удержания» в нижней точке хода

- Сложные вытянутые геометрии, где материал должен успеть растечься

Гидравлический стальной пресс обладает рядом существенных преимуществ:

- Регулируемая длина хода настраивается для обеспечения зазора вокруг детали

- Контроль движения ползуна на всём протяжении диапазона хода

- Регулируемая скорость ползуна в рамках одного цикла (обычно быстрый подход, медленное нажатие, быстрый возврат)

- Полная рабочая энергия на любой скорости

- Задаваемое рабочее давление адаптация к различным высотам инструментов и толщине материалов

Ограничения? Гидравлические штамповочные прессы, как правило, не могут обеспечить такую же цикловую скорость, как механические прессы аналогичного размера, а также обычно обеспечивают меньшую точность и повторяемость. Однако когда скорость производства не является главным приоритетом, их универсальность при операциях глубокой вытяжки и формовки делает их незаменимыми.

Сервотехнология для точности и гибкости

Что делать, если требуется сочетание скорости механических прессов с гибкостью гидравлических систем? Именно здесь проявляются преимущества сервопрессов. В этих штамповочных прессах для металла традиционный маховик, муфта и тормоз заменены высокомощными серводвигателями, что обеспечивает программируемое управление ходом, движением ползуна, его положением и скоростью.

Согласно Технический анализ компании Stamtec , сервопрессы обеспечивают скорости производства, часто приближающиеся к скоростям традиционных механических прессов, при этом сохраняя гидравлическую универсальность.

- Приводы с шарнирно-рычажным механизмом: Экономически эффективные решения на основе стандартных переменного тока сервомоторов с использованием шарнирно-рычажных или кулачковых механизмов, создающих механические передаточные отношения для стандартных размеров двигателей

- Системы прямого привода: Собственные высокомоментные низкооборотные двигатели, специально разработанные для применения в прессах

Программируемые профили хода включают циклический, маятниковый, многопроходный, глубокой вытяжки, общего формообразования, пробивки/вырубки и горячего формообразования режимы. Благодаря наличию полной рабочей энергии при любой скорости и возможности удержания в любой точке хода сервопрессы исключительно хорошо справляются с деталями, получаемыми вытяжкой и формованием — однако, как и их механические аналоги, они достигают полной номинальной силы вблизи нижней мёртвой точки хода.

Сравнение типов прессов: технический справочник

Выбор правильного штамповочного пресса требует учета множества факторов в зависимости от конкретного применения. Следующее сравнение помогает наглядно показать, в каких областях каждая технология проявляет свои преимущества:

| Критерии | Механический пресс | Гидравлическая пресса | Сервопресс |

|---|---|---|---|

| Скоростная способность | Наибольшая (до 1400+ ход/мин для мелких деталей) | Наименьшая (типичный диапазон — 10–18 ход/мин) | Высокая (приближается к скорости механических прессов) |

| Контроль усилия | Полная мощность достигается только вблизи нижней мертвой точки | Полная мощность доступна в любой позиции хода | Полная мощность достигается вблизи нижней мертвой точки |

| Доставка энергии | Зависит от массы и скорости маховика | Полная рабочая энергия на любой скорости | Полная рабочая энергия на любой скорости |

| Гибкость хода | Фиксированная (переменная доступна у некоторых производителей) | Полностью регулируемый | Полностью программируемый |

| Точность/Повторяемость | Высокий | Ниже, чем у механических | Высокий |

| Обслуживание | Умеренный (износ сцепления/тормозов) | Требуется техническое обслуживание гидравлической системы | Сниженный механический износ |

| Начальные затраты | Относительно низкая | Относительно низкая | Относительно высокая |

| Лучшие применения | Плоские детали большого объёма, прогрессивные штампы | Глубокая вытяжка, сложные формы, операции с выдержкой | Универсальное формование, изменяющиеся потребности в производстве |

Итог: механические штамповочные прессы обеспечивают беспрецедентную скорость, но не обладают гибкостью. Гидравлические прессы обеспечивают универсальность при выполнении сложных операций вытяжки и формования, однако уступают по времени цикла. Сервопрессы объединяют лучшие характеристики обоих типов — при более высоких первоначальных капитальных затратах. Оптимальный выбор зависит от геометрии детали, объёмов производства, требований к точности и бюджетных ограничений.

Выбрав подходящий пресс, следующим важнейшим шагом на пути к оптимизации производственного процесса становится понимание конкретных штамповочных операций, которые может выполнять каждый из них.

Девять основных операций штамповки: объяснение

Теперь, когда вы знакомы с прессами, используемыми в операциях штамповки и вырубки, давайте рассмотрим, что происходит на самом деле, когда металл взаимодействует с матрицей. Процесс металлической штамповки включает девять отдельных операций — каждая из которых характеризуется уникальными механическими действиями, требованиями к материалу и возможностями достижения заданной точности. Освоение этих базовых принципов помогает инженерам правильно выбирать технологические процессы для своих задач и формировать реалистичные ожидания относительно допусков.

Операции резки: основы вырубки и пробивки

Задумывались ли вы когда-нибудь, как плоские листы превращаются в точно очерченные заготовки ? Именно для этого применяются операции резки. В этих процессах используется срезающее усилие для разделения материала, что создаёт основу для последующих операций формообразования.

Прессование

Штамповка заготовок из металла обычно является первым этапом изготовления штампованных деталей. При вырубке штамп-матрица вырезает плоскую заготовку («заготовку») из листового металла — можно представить это как высокоточный «формочку для печенья», но для металла. Полученная заготовка становится заготовкой для последующей формовки или сборки.

- Механическое действие: Пуансон опускается сквозь листовой металл в соответствующую полость матрицы, отделяя материал по периметру пуансона

- Диапазон толщины материала: 0,1 мм – 6 мм (0,004″ – 0,25″) для большинства применений

- Возможность соблюдения допусков: ±0,05 мм – ±0,1 мм для стандартных операций вырубки

- Типичные применения: Плоские шайбы, прокладки, конструкционные кронштейны, базовые компоненты для операций с прогрессивными штампами

Критически важным аспектом при вырубке является образование заусенцев. Согласно проектным рекомендациям от ESI , допустимая высота заусенца обычно составляет 10 % толщины листового металла. Избегание острых углов и сложных вырезов минимизирует степень выраженности заусенцев.

Пробивка (пирсинг)

В то время как вырубка направлена на вырезаемую деталь, пробивка создаёт отверстия и вырезы внутри детали. Вырезанный материал («отход») становится браком, а окружающий материал остаётся заготовкой.

- Механическое действие: Бойком пробойника продавливается листовой материал, создавая отверстия или вырезы, полностью расположенные внутри контура детали.

- Диапазон толщины материала: 0,1 мм – 4 мм для стандартной пробивки; для более толстых материалов требуется специальный инструмент

- Возможность соблюдения допусков: ±0,05 мм – ±0,2 мм в зависимости от толщины материала

- Соображения по конструкции: Минимальный диаметр отверстия должен составлять 1,2-кратную толщину материала; для нержавеющей стали — 2-кратную толщину материала

Вот важный нюанс, который часто упускают из виду: профиль пробитых отверстий не является постоянным по всей толщине материала. На выходной стороне отверстие сужается по мере прорыва бойка, а величина конусности зависит от зазора между пуансоном и матрицей. Если в вашем применении требуется постоянный диаметр по всей толщине, потребуется дополнительное сверление или механическая обработка.

Операции формообразования — гибка, растяжение и вытяжка

Операции формовки изменяют форму металла без удаления материала — превращая плоские заготовки в трёхмерные компоненты. При выполнении этих операций необходимо тщательно учитывать поведение материала, упругое восстановление формы (springback) и контроль геометрических размеров.

Сгибание

Гибка, пожалуй, наиболее распространённый пример штамповки в повседневных изделиях. Эта операция создаёт угловые формы путём приложения силы вдоль линейной оси, вызывая необратимую деформацию материала.

- Механическое действие: Материал подвергается воздействию давления, заставляя его обтекать матрицу или вдавливаться в неё, что приводит к необратимому угловому изменению формы.

- Диапазон толщины материала: 0,3 мм – 6 мм для большинства применений штамповки

- Возможность соблюдения допусков: ±1° до ±2° для точности угла

- Ключевое правило проектирования: Высота изгиба должна составлять как минимум 2,5 толщины материала плюс радиус изгиба

Упругое восстановление формы (springback) материала представляет собой основную проблему при обеспечении допусков при гибке. После снятия нагрузки упругая деформация материала приводит к частичному «возврату» угла изгиба в исходное плоское состояние. Высокопрочные материалы демонстрируют более выраженное упругое восстановление — фактор, который необходимо компенсировать при проектировании штампа.

Растяжка

Когда детали требуют гладких, изогнутых поверхностей без морщин, операции вытяжки обеспечивают требуемые результаты. Материал зажимается по краям, в то время как пуансон вдавливает его в полость матрицы, вызывая удлинение металла.

- Механическое действие: Материал растягивается над формой, при этом происходит уменьшение толщины по мере удлинения металла

- Диапазон толщины материала: типичный диапазон — от 0,5 мм до 3 мм; при использовании более толстых материалов возрастает риск образования трещин

- Возможность соблюдения допусков: ±0,1 мм – ±0,3 мм в зависимости от глубины вытяжки и пластичности материала

- Наиболее подходит для: Кузовные панели автомобилей, корпуса бытовой техники, компоненты, требующие гладких профилированных поверхностей

Вытяжка (глубокая вытяжка)

Глубокая вытяжка вдавливает материал в полость матрицы для изготовления компонентов чашеобразной, цилиндрической или коробчатой формы. Этот пример штамповки встречается в бесчисленном количестве изделий — от банок для напитков до корпусов электродвигателей.

- Механическое действие: Заготовка удерживается прижимом, в то время как пуансон вдавливает материал в полость матрицы, обеспечивая значительную глубину по отношению к ширине

- Диапазон толщины материала: от 0,3 мм до 4 мм; при использовании более толстых материалов поддержание равномерной толщины стенки становится затруднительным

- Возможность соблюдения допусков: Размерные допуски ±0,05 мм достижимы при точной обработке; для сложных глубоковытяжных деталей могут требоваться допуски ±0,1 мм или более широкие

- Важный аспект: Коэффициент вытяжки (отношение диаметра заготовки к диаметру пуансона) обычно ограничен значением 1,8–2,0 при однократной операции

Фланжирование

Фланцевание создаёт изогнутые кромки под углом 90 градусов, часто на небольших выступах или вокруг отверстий. Эта операция формирует элементы крепления, упрочняет кромки или создаёт сопрягаемые поверхности.

- Механическое действие: Материал изгибается перпендикулярно основной поверхности — либо внутрь, либо наружу от детали

- Диапазон толщины материала: 0,3 мм – 3 мм для большинства применений

- Возможность соблюдения допусков: ±0,1 мм – ±0,2 мм для высоты и положения фланца

- Типичные применения: Монтажные выступы, усиление отверстий, упрочнение кромок, сопрягаемые фланцы для сборочных единиц

Заключительные операции — калибровка, тиснение и завальцовка

Эти операции добавляют точность, детализацию и функциональные элементы штампованным компонентам. Как правило, они выполняются после завершения основных операций резки и формовки.

Ковка

Когда ваше применение требует соблюдения самых жестких допусков и обеспечения максимальной чёткости деталей, тиснение стали или других металлов даёт результаты, недостижимые при использовании других методов штамповки и прессования. Эта операция высокого давления сжимает материал для создания точных элементов.

- Механическое действие: Чрезвычайно высокое давление (в 5–6 раз превышающее давление при других операциях формообразования) сжимает материал между пуансоном и матрицей, устраняя упругое восстановление формы

- Диапазон толщины материала: 0,1 мм – 2 мм; наиболее эффективно обрабатываются более тонкие материалы

- Возможность соблюдения допусков: До ±0,01 мм — один из самых жёстких допусков, достижимых при штамповке

- Типичные применения: Производство монет и медалей, прецизионные соединители, детали, требующие чёткого нанесения букв или тонкой поверхностной детализации

Тиснение выполняет также практическую функцию, выходящую за рамки создания деталей: в процессе тиснения кромки штампованных деталей могут быть обработаны ударом для выравнивания или удаления заусенцев, что обеспечивает более гладкие кромки и потенциально исключает необходимость вторичной операции заусенцевания.

Тиснение

Тиснение создаёт выпуклые или вогнутые узоры на поверхностях листового металла без прорезания материала — это придаёт визуальную выразительность, функциональную текстуру или элементы идентификации.

- Механическое действие: Материал деформируется вдавливанием или обжимом по рельефу матрицы, формируя соответствующий рельеф на поверхности.

- Диапазон толщины материала: 0,3 мм – 2 мм для большинства декоративных применений

- Возможность соблюдения допусков: ±0,1 мм по высоте и положению элемента

- Типичные применения: Логотипы и фирменные знаки, текстуры для улучшения сцепления, декоративные узоры, рёбра жёсткости

Кёрлинг

Кромкообразование (завальцовка) формирует закруглённые кромки на деталях из листового металла, обеспечивая гладкие и безопасные края, а также повышая структурную жёсткость. Завальцованные кромки встречаются повсеместно — от консервных банок до электротехнических корпусов.

- Механическое действие: Постепенное формирование кромки материала в круглый или частично круглый профиль

- Диапазон толщины материала: типичные значения: 0,3–1,5 мм; для более толстых материалов требуются большие радиусы завальцовки

- Возможность соблюдения допусков: ±0,2 мм по диаметру и положению завальцовки

- Типичные применения: Безопасные кромки, цилиндрические части шарниров, каналы для направления проводов, усиление конструкции

Резка швов

Нанесение канавок создаёт каналы или вдавления на листовом металле, зачастую для функциональных целей, таких как герметизация, ориентация деталей или декоративный эффект.

- Механическое действие: Материал деформируется в прямолинейные или изогнутые каналы без удаления материала

- Диапазон толщины материала: 0,5 мм – 3 мм в зависимости от глубины канавки

- Возможность соблюдения допусков: ±0,1 мм для глубины и ширины канавки

- Типичные применения: Посадочные места для уплотнительных колец, элементы ориентации, декоративные линии, направляющие для загиба

Быстрый справочник по выбору операции

Выбор подходящей операции — или их комбинации — зависит от требований к вашей детали. Ниже приведено практическое резюме:

| Операция | Основная функция | Диапазон толщины | Наилучший допуск |

|---|---|---|---|

| Прессование | Вырезание плоских фигур из листа | 0,1–6 мм | ±0,05 мм |

| Пробивка | Создание отверстий/вырезов | 0,1–4 мм | ±0,05 мм |

| Сгибание | Создание угловых форм | 0,3–6 мм | ±1° |

| Растяжка | Формирование плавных криволинейных поверхностей | 0,5–3 мм | ±0,1 мм |

| Рисунок | Создание форм чашек и коробок | 0,3–4 мм | ±0,05 мм |

| Фланжирование | Создание загибов кромок под 90° | 0,3–3 мм | ±0,1 мм |

| Ковка | Точность деталей/допуски | 0,1-2 мм | ±0.01 мм |

| Тиснение | Выступающие/вогнутые узоры | 0.3-2 мм | ±0,1 мм |

| Кёрлинг | Формирование загнутого края | 0,3–1,5 мм | ±0,2 мм |

| Резка швов | Линейные каналы/вдавления | 0,5–3 мм | ±0,1 мм |

Понимание этих девяти операций составляет основу для эффективной спецификации штампованных компонентов. Однако знание отдельных операций — лишь начало: реальный выигрыш в эффективности достигается за счёт понимания того, как эти операции последовательно объединяются в полном производственном цикле.

Полный цикл производства металлических штампованных изделий

Вы ознакомились с отдельными операциями — но как они взаимодействуют в реальной производственной среде? Процесс штамповки металла следует систематическому семиэтапному циклу, каждый этап которого предполагает использование определённого оборудования, контрольные точки качества и ключевые решения, от которых зависит успех или неудача вашего проекта. Давайте пройдём весь путь — от концепции до готового компонента.

Инженерная разработка чертежа — залог успеха

Каждый успешный процесс штамповки начинается задолго до того, как металл коснётся штампа. Этап проектирования и инженерной подготовки закладывает основу для всего последующего.

-

Дизайн и Инженерия

На этом критически важном первом этапе инженеры преобразуют требования к детали в конструкции, пригодные для производства. Современные технологии штамповки в значительной степени полагаются на программное обеспечение CAD/CAM для создания подробных трёхмерных моделей, имитации течения материала и выявления потенциальных проблем формовки ещё до изготовления штампов.

Ключевые виды деятельности включают:

- Оптимизацию геометрии детали с учётом возможностей штамповки

- Выбор материала на основе механических требований

- Анализ допусков и определение ГДТ (геометрических размеров и допусков)

- Имитационное моделирование технологического процесса с использованием метода конечных элементов (МКЭ)

- Проверка конструкции на технологичность (DFM)

Контроль качества: Проведение совместного обзора проекта с инженерами-штамповщиками для проверки формоустойчивости, выявления потенциальных проблем упругого восстановления и подтверждения достижимости заданных допусков до начала разработки оснастки.

-

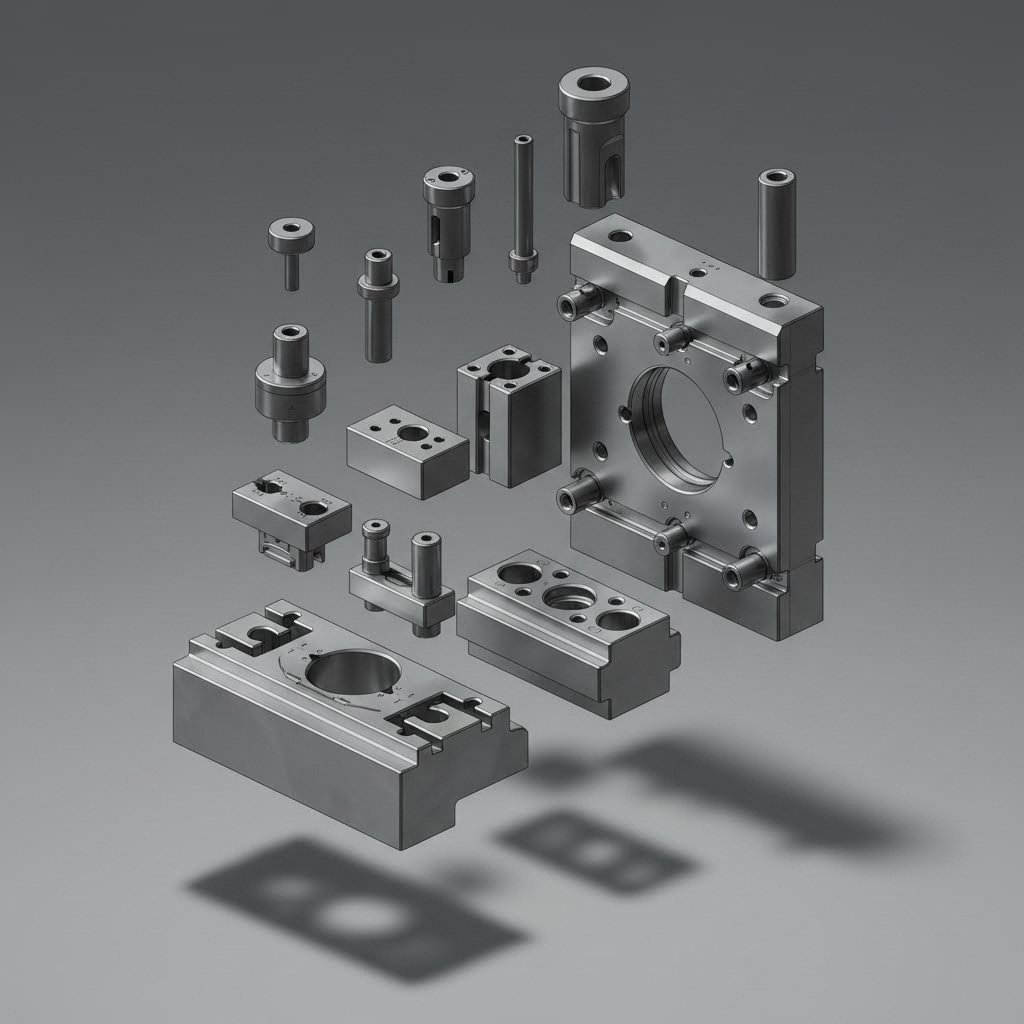

Создание штампов и матриц

Имея утвержденные чертежи, инструментальщики приступают к разработке штампов. Этот этап, как правило, требует наибольших сроков изготовления и инвестиций в любом проекте штамповки.

Технические характеристики оборудования:

- Цифровые станки с ЧПУ с точностью позиционирования ±0,005 мм

- Электроэрозионные станки с проволочным электродом для обработки сложных профилей штампов и обеспечения минимальных зазоров

- Плоскошлифовальные станки, обеспечивающие шероховатость поверхности Ra 0,4 мкм или выше

- Печи термообработки для закалки сталей для штампов (обычно 58–62 HRC)

Контроль качества: Контроль первого образца компонентов штампа по CAD-моделям, проверка зазоров и измерение шероховатости поверхности до сборки.

Разработка и валидация штампов

-

Выбор и подготовка материала

Правильный выбор материала и его надлежащая подготовка напрямую влияют на все последующие операции в процессе штамповки листового металла.

Подготовительные мероприятия включают:

- Входной контроль материалов (проверка толщины, состояния поверхности, испытания механических свойств)

- Резка рулонов на требуемую ширину (типичная точность ±0,1 мм)

- Выравнивание для устранения остаточной деформации рулона и поперечного изгиба

- Нанесение смазочного материала (смазочно-охлаждающие составы, масла или сухие смазочные плёнки)

Контроль качества: Предварительный контроль перед изготовлением подтверждает, что исходные материалы обладают свойствами, необходимыми для соответствия техническим требованиям к изделию. В него входят испытания на растяжение, проверка твёрдости и визуальный осмотр поверхности на наличие дефектов.

-

Настройка пресса и его аттестация

Правильная настройка пресса превращает качественную оснастку в качественные детали. На этом этапе пресс для штамповки настраивается для обеспечения оптимальной производительности с конкретным комплектом штампов.

Параметры настройки включают:

- Регулировку высоты замыкания (точность ±0,05 мм)

- Программирование длины хода и скорости

- Регулировку шага подачи и синхронизации направляющих отверстий (для прогрессивных штампов)

- Мониторинг грузоподъемности и настройки защиты от перегрузки

- Калибровка системы смазки

Контроль качества: Испытательные запуски с проверкой геометрических параметров перед запуском в производство. Документы о согласовании первого образца содержат проверку критических размеров по техническим требованиям.

От рулона исходного материала до готового компонента

-

Штамповка

Производственная штамповка представляет собой ключевой этап технологического процесса штамповки. На этом этапе исходный материал превращается в штампованные детали со скоростью от одной детали в минуту до более чем 1000 ходов в минуту.

Контроль процесса включает:

- Анализ сигнатуры усилия в реальном времени

- Датчики внутри штампа для обнаружения неправильной подачи заготовки и отходов («слагов»)

- Автоматический выброс готовых деталей и разделение отходов

- Статистический контроль процессов (SPC) с отбором проб через заданные интервалы

Контроль качества: Контроль в ходе производства подтверждает соответствие технологического процесса изготовления стандартам качества в режиме реального времени, а результаты документируются для обеспечения прослеживаемости.

-

Вторичные операции

Многие штампованные детали требуют дополнительной обработки для достижения окончательных технических требований. Распространённые вторичные операции включают:

- Удаление заусенцев (баррелирование, вибрационная отделка или ручная обработка)

- Термическая обработка (отжиг, закалка, снятие остаточных напряжений)

- Отделка поверхности (гальваническое покрытие, окраска, порошковое покрытие)

- Сварка или сборка с другими компонентами

- Нарезание резьбы, развертывание или вторичная механическая обработка

Контроль качества: Контроль между операциями предотвращает проведение дорогостоящей последующей обработки бракованных деталей.

-

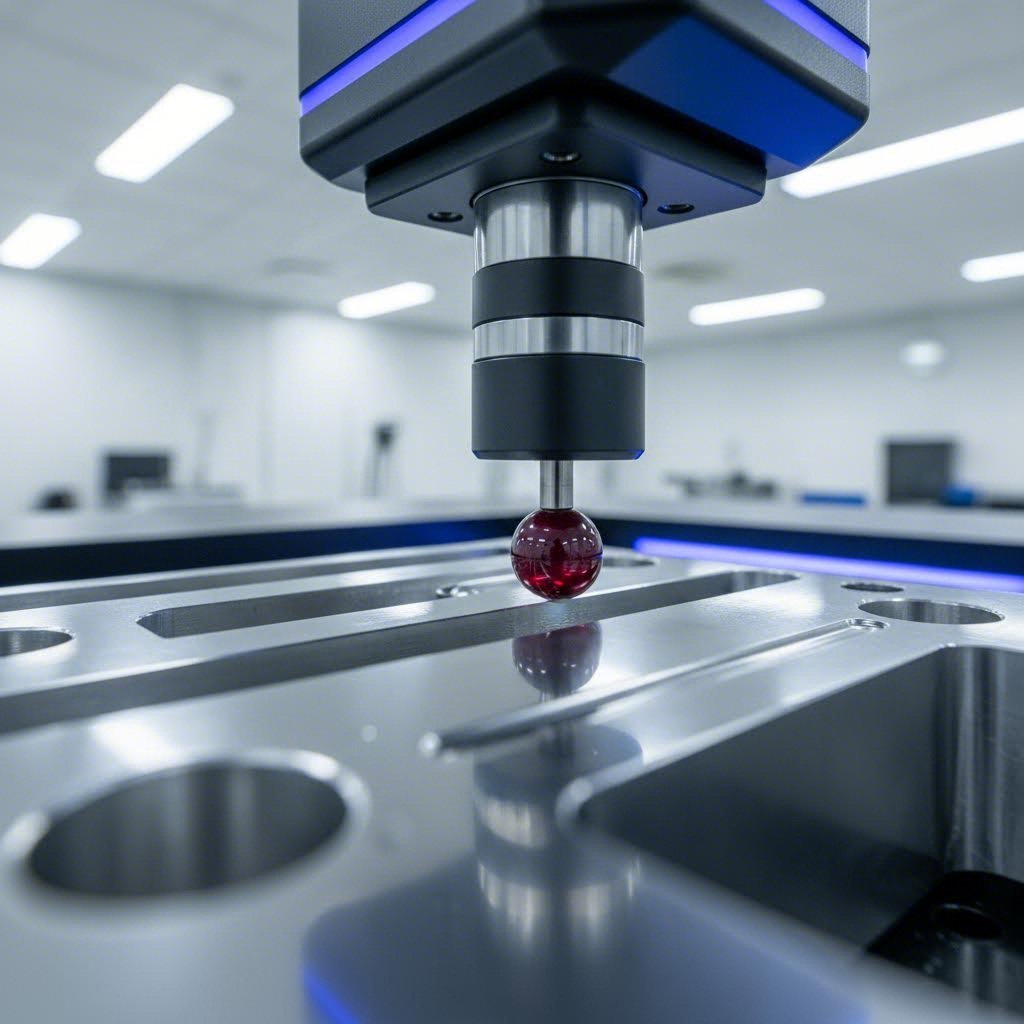

Контроль качества и отгрузка

Заключительный контроль подтверждает соответствие деталей всем техническим требованиям перед отгрузкой заказчикам.

Методы проверки включают:

- Контроль размеров с помощью КИМ (координатно-измерительной машины)

- Оптические компараторы для проверки профиля

- Измерение шероховатости поверхности

- Функциональные калибры для проверки сборочного прилегания

- Визуальный контроль на наличие поверхностных дефектов

Контроль качества: Документация по заключительному контролю, сертификаты соответствия и пакеты PPAP (Процесс одобрения производственных деталей) для автомобильных применений.

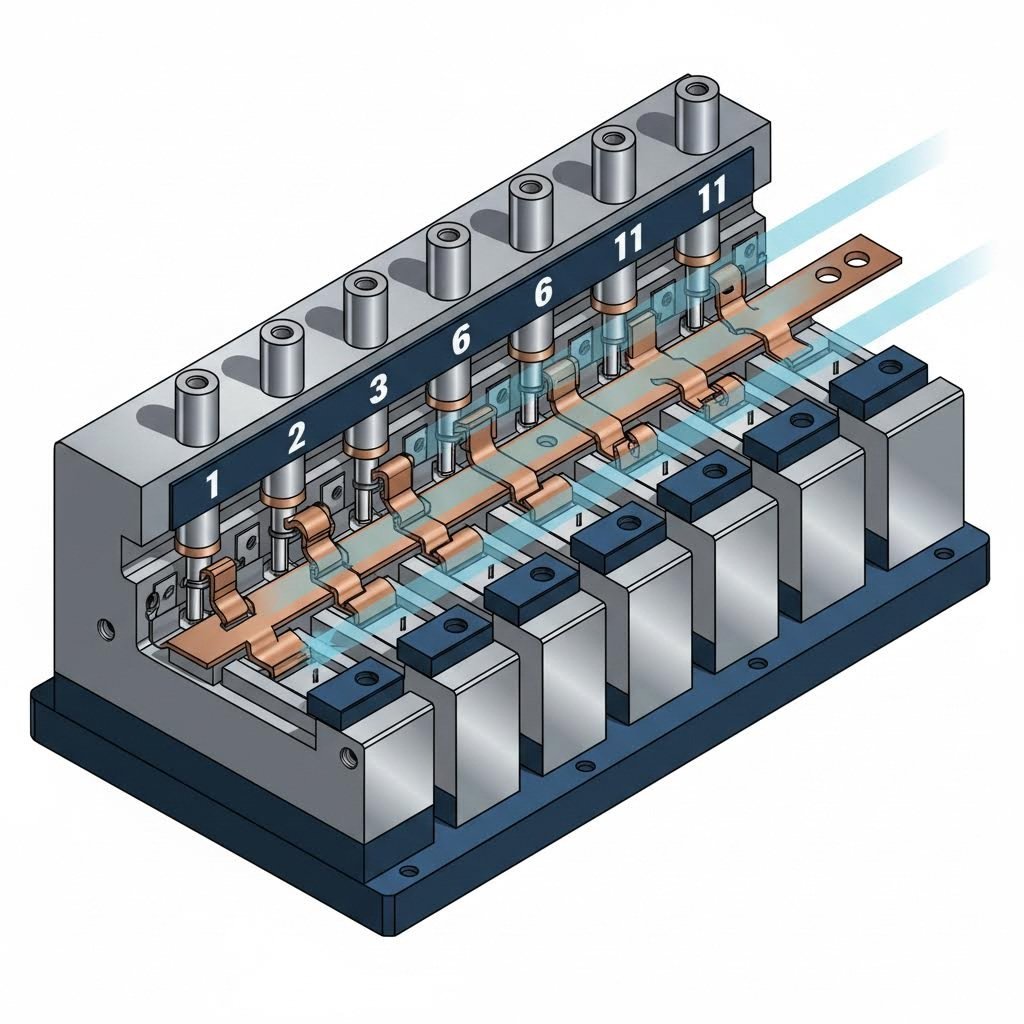

Прогрессивная штамповка по сравнению с одностанционной штамповкой

Понимание последовательности операций раскрывает фундаментальное различие в подходах к штамповке. Процесс прогрессивной штамповки кардинально отличается от одностанционной штамповки по эффективности рабочего процесса и способу обращения с деталями.

Операции в прогрессивных штампах:

При настройке прогрессивного штампа рулонный материал подаётся через несколько станций внутри одного комплекта штампов. Каждый ход пресса продвигает ленту на один «шаг», при этом различные операции выполняются одновременно на каждой станции. Заготовка остаётся соединённой с транспортировочной лентой до последней станции отрезки.

- Система подачи: Подача материала с помощью сервоприводных роликовых или пневматических подающих устройств с точностью ±0,025 мм

- Схема ленты: Инженеры оптимизируют использование материала за счёт размещения деталей на листе (раскладки) и минимизации отходов между переходами

- Преимущества: Высокоскоростное производство (возможно более 300 ходов в минуту), минимальное ручное обращение с деталями, стабильное позиционирование деталей между операциями

- Лучше всего подходит для: Детали крупносерийного производства с несколькими признаками, которые могут быть получены последовательно

Одностанционная штамповка (штамп-переносник):

При переносных операциях используются отдельные станции штампа, а механические переносные устройства перемещают детали между этими станциями. Детали вырезаются из ленты на раннем этапе и далее обрабатываются по отдельности в последующих операциях формообразования.

- Система переноса: Механические пальцы, балочные переносчики или роботизированные манипуляторы перемещают детали через строго выверенные промежутки времени

- Преимущества: Позволяет обрабатывать более крупные детали, детали с глубокой вытяжкой и более сложные последовательности формообразования по сравнению с прогрессивными штампами

- Лучше всего подходит для: Крупногабаритные компоненты, детали с глубокой вытяжкой или геометрии, требующие большего пространства для формообразования, чем это допускают прогрессивные ленточные схемы

Выбор между прогрессивной и переносной штамповкой зачастую определяет экономическую целесообразность проекта. Прогрессивные штампы требуют более высоких капитальных затрат на оснастку, однако обеспечивают более низкую себестоимость одной детали при крупносерийном производстве. Переносная оснастка обходится дешевле на начальном этапе, но работает медленнее — что делает её идеальным решением для средних объёмов производства или для деталей, слишком крупных для подачи в прогрессивном штампе.

После полного планирования рабочего процесса следующим важнейшим решением становится выбор подходящего материала для вашей конкретной задачи — решение, которое влияет на формоустойчивость, стоимость и эксплуатационные характеристики готовой детали.

Руководство по выбору материалов для успешной штамповки

Задумывались ли вы когда-нибудь, почему одни штампованные детали трескаются, а другие формируются безупречно? Ответ зачастую кроется в правильном выборе материала для штамповки. Различные металлы ведут себя принципиально по-разному под воздействием формовочного давления: то, что идеально подходит для изготовления неглубокого кронштейна, может привести к катастрофическому отказу при глубокой вытяжке корпуса. Понимание особенностей поведения материалов превращает интуитивные предположения в обоснованные инженерные решения.

Согласно экспертам в области прецизионной штамповки, проектировщики, инженеры и штамповщики должны тесно сотрудничать, чтобы сбалансировать замысел конструкции и технологичность изготовления. Выбор подходящего металла для штамповки зависит от его механических свойств, химического состава, а также от того, как материал будет вести себя как в процессе формовки, так и в готовом изделии.

Марки стали и их характеристики при штамповке

Сталь остаётся основным материалом для прецизионной металлической штамповки, обеспечивая исключительно широкий спектр вариантов прочности, формоустойчивости и стоимости. Однако не все стали одинаково хорошо поддаются штамповке.

Углеродистую сталь

Низкоуглеродистые стали (обычно содержание углерода составляет 0,05–0,25 %) обладают превосходной формоустойчивостью и хорошей свариваемостью. Эти материалы легко гнутся, устойчивы к образованию трещин при глубокой вытяжке и совместимы с широким спектром видов отделки поверхности. Компромисс? Для большинства применений им требуется защита от коррозии.

- Типичный диапазон толщин: 0,3 мм – 6 мм

- Образуемость: Отлично — идеально подходит для сложных изгибов и вытяжек

- Важный аспект: Более низкое содержание углерода обеспечивает более лёгкую формовку, но снижает твёрдость

Штамповка из нержавеющей стали

Когда важна коррозионная стойкость, штамповка из нержавеющей стали становится обязательной. Содержание хрома (минимум 10,5 %) образует защитный оксидный слой, устойчивый к ржавчине и химическому воздействию. Однако штамповка из нержавеющей стали требует большего усилия пресса и тщательного проектирования инструментов.

Согласно руководствам по выбору материалов, нержавеющая сталь марки 304 обладает пределом прочности при растяжении ≥515 МПа и стойкостью к солевому туману ≥48 часов — что делает её идеальной для корпусов медицинского оборудования и терминалов зарядных станций. Для применений, где не требуется защита от ржавчины, нержавеющая сталь марки 430 обеспечивает схожие характеристики формообразования при более низкой стоимости.

- Типичный диапазон толщин: 0,3 мм – 4 мм для стандартной штамповки

- Образуемость: Хорошая, но требует на 50–100 % больше усилия формообразования по сравнению с углеродистой сталью

- Важный аспект: Более высокая скорость наклёпки означает, что при последовательных операциях необходимо учитывать возрастающую прочность материала

Высокопрочная сталь

Автомобильные и конструкционные применения все чаще требуют сталей с высокой прочностью и низким содержанием легирующих элементов (HSLA). Эти материалы обеспечивают превосходное соотношение прочности к массе, однако создают значительные трудности, связанные с упругим возвратом (springback).

- Типичный диапазон толщин: 0,5 мм – 3 мм

- Образуемость: Умеренный — требуются более малые радиусы изгиба и более агрессивная компенсация упругого возврата

- Важный аспект: Конструкция штампа должна учитывать упругое восстановление, достигающее 2–3-кратного значения по сравнению с низкоуглеродистой сталью

Легкие металлы — алюминий и связанные с ним трудности

Штамповка алюминия обеспечивает снижение массы примерно на 65 % по сравнению со сталью — это критически важное преимущество для автомобильной, авиакосмической и портативной электроники. Однако штампованный алюминий создаёт уникальные трудности, которые застают неподготовленных производителей врасплох.

Почему алюминий ведет себя иначе

Более низкий модуль упругости алюминия (примерно в три раза меньше, чем у стали) вызывает выраженный упругий возврат при формовке. Кроме того, алюминий быстро упрочняется при пластической деформации: каждая операция формовки повышает твёрдость материала и снижает его пластичность для последующих операций.

Распространённые алюминиевые сплавы для штамповки

- 5052/5083:Сплавы, не поддающиеся термообработке, с превосходной коррозионной стойкостью и хорошей формоустойчивостью. Идеальны для морских применений и штамповки общего назначения.

- 6061-T6: Сплав, поддающийся термообработке, обладающий хорошими механическими свойствами и свариваемостью. Согласно отраслевым кейсам, сплав 6061-T6 позволил разработать радиатор для базовой станции 5G, соответствующий целевым показателям по массе и одновременно повысить эффективность отвода тепла на 25 %.

- 7075:Высокопрочный сплав с превосходной усталостной прочностью — широко применяется в аэрокосмической отрасли, где решающее значение имеет соотношение прочности к массе.

Особенности штамповки алюминия

- Типичный диапазон толщин: 0,3 мм – 4 мм

- Образуемость: Хорошая – отличная, в зависимости от сплава и состояния материала

- Важный аспект: Задир (перенос материала на инструмент) требует применения специализированных смазочных материалов и иногда штампов с поверхностной обработкой

Медь и латунь для электрических применений

Когда выбор материала определяется электропроводностью, медь и её сплавы становятся незаменимыми. Эти материалы доминируют в электронных разъёмах, контактах аккумуляторов и решениях для экранирования от электромагнитных помех (EMI).

Чистая медь

Поскольку проводимость достигает 98 % IACS (международный стандарт отожжённой меди), чистая медь обеспечивает беспрецедентные электрические характеристики. Она легко проникает в микро-контакты и хорошо формуется при вытяжке умеренной глубины.

- Типичный диапазон толщин: 0,1 мм – 2 мм

- Образуемость: Отличная пластичность позволяет изготавливать сложные формы

- Важный аспект: Более высокая стоимость по сравнению с латунными аналогами; упрочнение при деформации требует отжига между интенсивными операциями формовки

Латунь (сплавы меди и цинка)

Латунь обеспечивает привлекательный баланс между электропроводностью, технологичностью формовки и стоимостью. Латунь марки H62 имеет твёрдость не менее HB 80 и отличную обрабатываемость резанием — зачастую это исключает необходимость вторичной обработки после штамповки.

- Типичный диапазон толщин: 0,2 мм – 3 мм

- Образуемость: Отличная — особенно хорошо подходит для прогрессивной штамповки

- Важный аспект: Меньшая электропроводность по сравнению с чистой медью (примерно 28 % IACS для распространённых сплавов), но значительно более низкая стоимость материала

Свойства материалов, влияющие на штампуемость

Помимо выбора семейства материалов, понимание конкретных свойств помогает прогнозировать поведение материала при формовке:

- Пластичность: Характеризует степень растяжения материала до появления трещин. Более высокая пластичность позволяет выполнять более глубокие вытяжки и изгибы с меньшим радиусом без образования трещин.

- Предел текучести: Уровень напряжения, при котором начинается необратимая деформация. Более низкий предел текучести облегчает формовку, но может привести к снижению жёсткости готовых деталей.

- Скорость упрочнения при деформации: Скорость, с которой возрастает прочность материала в процессе деформации. Высокие показатели упрочнения при деформации требуют увеличения силы формовки на последовательных операциях и могут потребовать промежуточного отжига.

- Склонность к пружинению: Упругое восстановление формы после снятия усилия формовки. Материалы с более высоким модулем упругости демонстрируют меньшую величину упругого отскока — это критически важный фактор для обеспечения размерной точности.

Сравнение материалов для штамповочных операций

| Материал | Устойчивость к растяжению (МПа) | Плотность (г/см³) | Образование формы | Типичные применения | Относительная стоимость |

|---|---|---|---|---|---|

| Низкоуглеродистая сталь | 270-410 | 7.85 | Отличный | Кронштейны, корпуса, конструкционные детали | Низкий |

| нержавеющая сталь 304 | ≥515 | 7.9 | Хорошо | Медицинское оборудование, пищевая промышленность, автомобилестроение | Средний-высокий |

| Оцинкованная сталь | ≥375 | 7.8 | Хорошо | Панели бытовой техники, кронштейны шасси | Низкий-Средний |

| Алюминий (6061) | 110-310 | 2.7 | Хорошо | Радиаторы охлаждения, корпуса электронных устройств, автомобилестроение | Средний |

| Медь | 200-450 | 8.9 | Отличный | Электрические контакты, экраны от электромагнитных помех (EMI), разъёмы | Высокий |

| Латунь (H62) | 300-600 | 8.5 | Отличный | Элементы замков, выводы, декоративные детали | Средний |

Принятие правильного решения по выбору материала

Выбор материалов для точной штамповки металлов требует учета трех факторов:

- Совместимость с процессом: Соответствие пластичности материала вашим требованиям к формовке. Для прогрессивной штамповки подходят материалы, такие как латунь, которые сохраняют способность к деформации при выполнении множества операций. Для глубокой вытяжки предпочтительны материалы с низким отношением предела текучести к пределу прочности, например нержавеющая сталь марки 304.

- Требования к применению: Решение должно определяться конечным применением изделия. Электроника и приложения для сетей 5G требуют высокой электропроводности и малого веса — это указывает на алюминий или медь. Для наружного применения и медицинских изделий необходима коррозионная стойкость, поэтому логичным выбором является нержавеющая сталь.

- Оптимизация затрат: Рассмотрите возможность замены материала при крупносерийном производстве. Использование латуни вместо чистой меди для компонентов замковых цилиндров может снизить затраты на материалы на 20 % и более при сохранении приемлемых эксплуатационных характеристик.

При правильном выборе материала следующей задачей становится проектирование оснастки, обеспечивающей его корректное формование — тема, в которой базовые принципы проектирования штампов и современные технологии моделирования объединяются для предотвращения дорогостоящих итеративных подходов «методом проб и ошибок».

Основы проектирования оснастки и штампов

Вы выбрали идеальный материал для вашего применения — однако вот реальность: даже самый лучший материал окажется непригодным, если ваши штампы для холодной штамповки металла спроектированы и изготовлены некорректно. Оснастка представляет собой «сердце» любой операции штамповки и напрямую определяет качество деталей, скорость производства и, в конечном счёте, экономическую эффективность проекта. Тем не менее многие производители рассматривают проектирование штампов как второстепенную задачу, что приводит к дорогостоящим циклам «проб и ошибок», задерживающим запуск производства и истощающим бюджет.

Разберёмся, что отличает успешные программы разработки штампов от разочаровывающих неудач — начнём с материалов, обеспечивающих высокую точность изготовления штампов и штамповки.

Материалы для штампов и принципы их конструкции

Что делает одну матрицу долговечной на 50 000 циклов, а другую — выходящей из строя уже после 5 000? Ответ начинается с выбора материала. Согласно Исследованию AHSS Insights , износ инструментов и матриц возникает вследствие трения между листовым металлом и поверхностями инструментов. Повреждение поверхности матрицы приводит к постепенной потере материала, образованию бороздок и полировке — всё это может стать концентраторами напряжений, вызывающими преждевременный отказ деталей.

Распространённые категории материалов для матриц:

- Чугун: Серые чугуны (G2500, G25HP, G3500) и перлитные ковкие чугуны (D4512, D6510, D7003) обеспечивают экономически выгодные решения для обработки материалов с низкой прочностью и при умеренных объёмах производства

- Литая сталь: Марки S0030, S0050A и S7140 обладают повышенной вязкостью по сравнению с чугуном и подходят для более требовательных применений

- Инструментальная сталь: TD2 (высокая износостойкость / низкая ударная вязкость), TS7 (высокая ударная вязкость / низкая износостойкость) и TA2 (сбалансированная средняя износостойкость / средняя ударная вязкость) соответствуют конкретным требованиям применения

- Порошковые металлургические инструментальные стали: Эти передовые материалы обеспечивают превосходное сочетание износостойкости и ударной вязкости, недостижимое при использовании традиционных инструментальных сталей

Вот что часто упускают из виду: при штамповке высокопрочных сталей нового поколения (AHSS) твёрдость листового металла может приближаться к твёрдости самого инструмента. Некоторые мартенситные марки достигают значений по шкале Роквелла C свыше 57 — это означает, что инструмент для штамповочных прессов сталкивается с серьёзным противником при каждом ходе.

Поверхностные обработки, продлевающие срок службы штампов:

Сырая инструментальная сталь редко обеспечивает оптимальные эксплуатационные характеристики. Поверхностные обработки значительно повышают износостойкость и снижают коэффициент трения:

- Пламенная или индукционная закалка: Формирует закалённые поверхностные слои, однако достижимая твёрдость ограничена содержанием углерода

- Нитроцементация: Газовый азотированием или плазменное (ионное) азотирование создают твёрдые, износостойкие поверхности. Ионное азотирование протекает быстрее и минимизирует образование хрупкого «белого слоя»

- PVD-покрытия: Покрытия нитридом титана (TiN), нитридом титана-алюминия (TiAlN) и нитридом хрома (CrN) снижают заедание и увеличивают срок службы инструмента

- Покрытия CVD и TD: Обеспечивают более прочные металлургические связи, однако требуют обработки при температуре около 1000 °C, что может привести к отпуску матрицы и необходимости её повторной закалки

Результаты говорят сами за себя: исследования показывают, что инструментальная сталь с ионным азотированием и PVD-покрытием нитридом хрома позволила изготовить более 1,2 миллиона деталей, тогда как хромированные инструменты вышли из строя уже после 50 000 штамповок того же материала.

Прогрессивные матрицы против матриц с передачей заготовки

Выбор между прогрессивной и передающей конфигурациями матриц принципиально определяет экономическую эффективность производства и функциональные возможности выпускаемых деталей. Каждый из этих подходов обладает своими уникальными преимуществами, соответствующими различным требованиям применения.

Характеристики прогрессивных матриц:

При прогрессивной обработке лента последовательно перемещается через несколько станций внутри одного комплекта матриц. При каждом ходе пресса на каждой станции одновременно выполняются различные операции, а заготовка остаётся соединённой с несущей лентой до окончательного отделения.

- Более высокая сложность оснастки: Для прогрессивных штампов требуются направляющие для листового материала, подъёмные устройства и точная установка станций

- Более высокая скорость производства: Детали производятся значительно быстрее, поскольку полуфабрикат перемещается автономно

- Наиболее эффективно при больших объёмах: Более высокие капитальные затраты на оснастку окупаются при крупносерийном производстве

- Идеально подходит для небольших деталей: Как правило, лучше подходит для изготовления наборов мелких компонентов

Характеристики переносного штампа:

Переносная штамповка использует независимые станции штампа, а детали между операциями перемещаются с помощью механических рычагов. Исходный материал может быть удалён на раннем этапе процесса, и каждая стадия работает независимо.

- Упрощённый дизайн отдельных штампов: Каждая станция требует меньшей сложности по сравнению со станциями прогрессивной штамповочной оснастки

- Более экономически выгодно при небольших объёмах: Более низкие затраты на оснастку оправданы с экономической точки зрения при производстве небольших партий

- Лучше подходит для крупногабаритных деталей: Передаточные штампы, как правило, считаются более подходящими для производства крупных компонентов

- Гибкость при работе с материалом: Детали могут поворачиваться, переворачиваться или переустанавливаться между станциями

Выбор между прогрессивной и передаточной оснасткой зачастую определяет, удастся ли проекту достичь запланированных целевых показателей по себестоимости. Прогрессивные штампы требуют более высоких первоначальных инвестиций, однако при серийном производстве обеспечивают более низкую себестоимость одной детали — иногда на 40–60 % ниже, чем у передаточных штампов, при соответствующей геометрии деталей.

Ключевые принципы проектирования штампов

Помимо выбора материала и конфигурации, конкретные параметры проектирования определяют, будет ли ваш автомобильный штамп производить качественные детали или порождать бесконечные проблемы с качеством.

Ключевые аспекты конструирования:

- Удостоверение для укола: Для материалов повышенной прочности требуются большие зазоры по сравнению с низкоуглеродистой сталью. Такой зазор создаёт рычажный эффект, вызывающий изгиб и разрушение вырубаемой заготовки — чем прочнее материал, тем «длиннее» должен быть этот «рычаг»

- Радиусы изгиба: Минимальный внутренний радиус изгиба обычно равен толщине материала для низкоуглеродистой стали; для сталей повышенной прочности может потребоваться радиус, в 2 и более раз превышающий толщину материала

- Соотношения вытяжки: Максимальное соотношение диаметра заготовки к диаметру пуансона — 1,8–2,0 при одностадийной операции; для глубокой вытяжки требуется многоступенчатый процесс

- Оптимизация развертки: Целевые показатели использования материала — 75–85 % для прогрессивных штампов; неудачная компоновка приводит к перерасходу материала и росту себестоимости детали

Распространённые ошибки проектирования, которых следует избегать:

- Недостаточный зазор: Малые зазоры при резке повышают склонность к задиру и скалыванию, особенно при работе с высокопрочными сталями (AHSS)

- Острые углы в полостях штампа: Вызывают концентрацию напряжений, приводящую к образованию трещин и преждевременному выходу из строя

- Недостаточная вентиляция: Захваченный воздух вызывает нестабильность формовки и потенциальное повреждение материала

- Игнорирование компенсации пружинения: Игнорирование упругого восстановления приводит к изготовлению деталей с отклонениями за пределы допусков

- Занижение требуемых усилий: Стали АHSS могут требовать в четыре раза больших рабочих нагрузок по сравнению с низкоуглеродистой сталью

Имитационное моделирование CAE: прогнозирование дефектов до вырезания стали

Современный дизайн штампов для холодной штамповки металла всё чаще опирается на инженерное компьютерное моделирование (CAE) для проверки проектов до начала производства физического инструмента. Согласно экспертам по имитационному моделированию обработки листового металла , виртуальные пробные прессовки позволяют решить несколько критически важных задач: выбор материала и прогнозирование упругого восстановления, оптимизация конструкции детали и технологического процесса, а также точная настройка технологических параметров.

Почему это важно? Дефекты зачастую проявляются лишь при первых физических испытаниях — тогда, когда их устранение требует значительных временных и финансовых затрат. Имитационное моделирование выявляет такие проблемы, как образование морщин, растрескивание и чрезмерное утонение материала, пока изменения носят характер простых корректировок в CAD-модели, а не дорогостоящей переделки штампа.

Что выявляет имитационное моделирование CAE:

- Паттерны течения материала при формовке

- Возможные зоны утонения или утолщения

- Величина упругого отскока и требования к его компенсации

- Оптимизация силы прижима заготовки

- Размещение протяжных буртиков для контроля течения материала

Современные возможности проектирования штампов в сочетании с технологией имитационного моделирования значительно сокращают сроки разработки и повышают долю успешных первых запусков. Поставщики, использующие эти технологии — например, те, кто предлагает комплексные возможности проектирования и изготовления пресс-форм с сертификацией IATF 16949, — могут обеспечить быстрое прототипирование всего за 5 дней при доле одобрения при первом запуске свыше 90 %.

Максимизация срока службы инструмента за счёт правильного технического обслуживания

Даже идеально спроектированные стальные штампы для холодной штамповки требуют регулярного технического обслуживания для поддержания рабочих характеристик. Исследования показывают, что износ штампа сверх критического уровня делает его замену неизбежной — это негативно сказывается на сроках выполнения заказов и приводит к потерям в производстве.

Пять основных видов отказов штампов:

- Ношение: Постепенная потеря материала вследствие абразивного или адгезионного контакта — предотвращается применением инструментальных сталей и покрытий с высокой твёрдостью

- Пластическая деформация: Возникает при превышении контактных напряжений предела текучести инструмента на сжатие — требует достаточной твёрдости

- Отравление: Повреждение кромок, связанное с усталостью материала под циклическими нагрузками — устраняется за счёт применения инструментальных сталей с оптимизированной вязкостью

- Трещины: Катастрофический отказ при превышении напряжения предела вязкости разрушения — предотвращается устранением концентраторов напряжений и правильной термообработкой

- Галлинг: Перенос материала между поверхностью заготовки и поверхностью матрицы — контролируется с помощью покрытий и смазки

Лучшие практики технического обслуживания:

- Правильный отжиг: Матрицы, введённые в эксплуатацию без надлежащего отжига, будут подвержены преждевременному отказу. Высокоуглеродистые инструментальные стали (марок D, M или T) требуют многократного отжига

- Регулярные интервалы осмотра: Плановый осмотр до того, как износ повлияет на качество деталей

- Повторное нанесение покрытия: Покрытия, нанесённые методом физического осаждения из газовой фазы (PVD), могут потребовать периодического обновления после длительной эксплуатации

- Внедрение стратегии замены вставок: Использование сменных вставок в зонах высокого износа минимизирует затраты на полную замену штампа

Рассмотрим следующий пример: производитель, выполняющий штамповку стали FB 600, столкнулся с разрушением инструмента из стали D2 уже после 5 000–7 000 циклов — по сравнению с типичными 50 000 циклами для обычных сталей. Переход на инструментальную сталь порошковой металлургии с оптимизированной ударной вязкостью восстановил ресурс штампа до 40 000–50 000 циклов — улучшение в 10 раз за счёт правильного выбора материала.

После того как надлежащий дизайн штампа и практики его технического обслуживания установлены, следующим критически важным навыком становится распознавание и устранение дефектов, неизбежно возникающих в ходе производства — знания, которые отличают экспертов по диагностике и устранению неисправностей от тех, кто вынужден бесконечно бороться с проблемами качества.

Устранение распространённых дефектов штамповки

Вы спроектировали идеальный штамп, выбрали оптимальный материал и точно настроили пресс — однако бракованные штампованные детали всё равно появляются на контрольном столе. Знакомо? Даже хорошо оптимизированные производственные процессы сталкиваются с проблемами качества, которые могут остановить выпуск продукции и вызвать разочарование у команды контроля качества. В чём разница между производителями, испытывающими трудности, и эффективными производителями? В том, что они точно знают причину каждого дефекта и как быстро его устранить.

Согласно отраслевому анализу, проблемы качества штампованных металлических деталей влияют не только на внешний вид, но и снижают коррозионную стойкость и срок службы изделия. Давайте расшифруем наиболее распространённые дефекты и проверенные решения, которые позволяют быстро вернуть производство в рабочее состояние.

Диагностика морщин и трещин

Эти два дефекта представляют противоположные концы спектра течения материала — тем не менее оба способны испортить штампованные металлические компоненты за считанные секунды. Понимание их первопричин выявляет удивительно простые решения.

Появление морщин

Когда на поверхности штампованных металлических деталей появляются нерегулярные гофры или волны, это свидетельствует о том, что сжимающие напряжения превысили способность материала сохранять заданную форму. Как правило, это происходит в тонких листах или изогнутых участках, где материал деформируется быстрее, чем позволяет форма матрицы контролировать его течение.

Распространенные причины включают:

- Недостаточное усилие прижимного устройства, допускающее чрезмерное перемещение заготовки

- Слишком высокие коэффициенты вытяжки, превышающие возможности материала (соотношение глубины к диаметру более 2,5)

- Неправильная конструкция протяжных буртиков, не обеспечивающая контроль над течением материала

- Материал слишком тонкий для данной геометрии формовки

Проверенные решения:

- Увеличить усилие прижимного устройства — но осторожно, поскольку чрезмерное усилие вызывает образование трещин

- Добавить или оптимизировать протяжные буртики для обеспечения равномерного течения материала

- Рассмотреть возможность многостадийной вытяжки (первая стадия — вытяжка на 60 %, затем вторичное формование)

- Использовать сервогидравлические системы прижимных плит для управления усилием прижима в нескольких точках

Трещины

Трещины появляются, когда растягивающее напряжение превышает пределы пластичности материала — как правило, в углах, на стенках глубокой вытяжки или в зонах высокой концентрации деформации. Согласно анализу дефектов при штамповке металла, трещинообразование представляет собой разрушение, вызванное пластической деформацией, и может привести к повреждению детали и серьёзным проблемам с качеством.

Распространенные причины включают:

- Чрезмерная деформация, превышающая пределы удлинения материала

- Слишком малый радиус закругления матрицы (R должен быть ≥4t, где t — толщина материала)

- Сила прижима заготовки слишком велика, что ограничивает течение материала

- Недостаточная пластичность материала или неправильный выбор материала

Проверенные решения:

- Увеличить радиусы закругления матрицы для снижения концентрации напряжений

- Ввести промежуточные процессы отжига для деталей цилиндрической формы с глубокой вытяжкой

- Применять горячую штамповку (при температуре 200–400 °C) при работе с высокопрочными сталями

- Выбирать материалы с лучшими характеристиками удлинения (например, SPCE вместо SPCC)

Контроль упругого отскока в формованных деталях

Отскок вызывает у производителей штампованных стальных деталей больше раздражения, чем почти любой другой дефект. При снятии формовочного давления накопленная упругая энергия заставляет материал частично вернуться к исходной форме — в результате получаются детали, не соответствующие заданным спецификациям.

Согласно исследования по предотвращению отскока , эта проблема резко усиливается при использовании сталей повышенной прочности. Более высокий предел текучести АНСС означает большее накопление упругой энергии в процессе формовки — и, соответственно, более выраженный отскок при снятии инструмента.

Почему одни материалы подвержены отскоку в большей степени:

- Более высокое соотношение предела текучести к модулю упругости приводит к большему накоплению упругой энергии

- Более тонкие материалы демонстрируют более выраженный отскок по сравнению с более толстыми листами

- Сложные геометрии изгиба создают непредсказуемые закономерности восстановления формы

Эффективные методы компенсации отскока:

- Перегиб: Намеренно изгибать под более острым углом, рассчитывая на то, что отскок приведёт деталь к целевому размеру

- Калибровка/осадка: Приложить чрезвычайно высокое сжимающее давление на радиусах изгиба для снижения внутренних напряжений

- Компенсация матрицы: Использовать CAE-моделирование для прогнозирования упругого отскока и корректировки геометрии матрицы таким образом, чтобы детали после упругого отскока приобретали правильную форму

- Тропическая печать: Формовка при повышенных температурах (свыше 900 °C — при штамповке с закалкой) для практически полного устранения упругого отскока

- Оптимизация процессов: Отрегулировать силу прижима заготовки и время выдержки, чтобы обеспечить релаксацию напряжений

Устранение заусенцев и поверхностных дефектов

Заусенцы, превышающие допустимые пределы (обычно более 0,1 мм), а также поверхностные дефекты, такие как царапины или вмятины, вызывают проблемы при сборке, создают угрозу безопасности и приводят к отказам со стороны заказчиков. Эти проблемы при точной штамповке зачастую связаны с состоянием инструмента или параметрами технологического процесса.

Формирование Бурра

Заусенцы образуются, когда режущие кромки не обеспечивают чистого среза материала, оставляя присоединённый материал по краям детали. Согласно руководствам по качеству штамповки, величина зазора между режущими кромками и острота инструмента напрямую определяют степень выраженности заусенцев.

Решения включают:

- Отрегулировать зазор до 8–12 % толщины материала (для низкоуглеродистой стали использовать меньшие значения)

- Регулярно шлифуйте матрицы — проверяйте каждые 50 000 ходов

- Рассмотрите технологию точной вырубки с использованием V-образных прижимных плит с компенсацией осевой силы

- Для медных контактов: перейдите на методы вырубки с нулевым зазором

Поверхностные дефекты

Царапины, вмятины и эффект «апельсиновой корки» на штампованных листовых деталях обычно возникают из-за состояния рабочих поверхностей инструмента или загрязнения между поверхностями матриц.

Решения включают:

- Полируйте поверхности матриц до параметра шероховатости Ra 0,2 мкм или менее; нанесите хромовое покрытие или термо-диффузионную обработку (TD)

- Используйте летучие штамповочные масла (смазки на основе эфиров)

- Предварительно очищайте материалы от пыли, масла и оксидов

- Для алюминиевых деталей: замените металлические прижимные плиты на аналоги из нейлона

Быстрый справочник по устранению неисправностей

Когда возникают производственные проблемы, быстрая диагностика позволяет сэкономить часы проб и ошибок. В этой справочной таблице приведены наиболее распространённые дефекты штампованных деталей, их причины и корректирующие действия:

| Тип дефекта | Распространенные причины | Корректирующие действия |

|---|---|---|

| Появление морщин | Низкое усилие прижима заготовки; чрезмерное отношение вытяжки; плохой контроль течения материала | Увеличить усилие прижима заготовки; добавить протяжные буртики; применять многоступенчатую вытяжку |

| Трещины | Чрезмерные деформации; малые радиусы матрицы; высокое усилие прижима заготовки; низкая пластичность материала | Увеличить радиус закругления матрицы (R ≥ 4t); провести отжиг; использовать горячее формование для высокопрочных сталей (HSS) |

| Упругий возврат | Материал с высоким пределом текучести; высвобождение упругой энергии; недостаточное формующее усилие | Компенсация перегиба; калибровка (коининг); модификация оснастки на основе расчётов методом конечных элементов (CAE); горячее штампование |

| Заусенцы | Износ режущей кромки; неправильный зазор между пуансоном и матрицей; сколы инструмента | Отрегулировать зазор до 8–12 % от толщины материала; шлифовать матрицы каждые 50 000 ходов; чистовая штамповка |

| Размерные отклонения | Износ матрицы; упругое восстановление формы материала (springback); нарушение параллельности пресса; ошибки позиционирования | Установить направляющие колонны; применять конструктивную компенсацию упругого восстановления формы; проверить калибровку пресса |

| Царапины на поверхности | Грубая поверхность штампов; загрязнение; недостаточная смазка | Полировать штампы до Ra ≤ 0,2 мкм; очищать материалы; использовать летучие масла для штамповки |

| Неравномерное утонение | Заблокированный поток материала; малый радиус штампа; плохая смазка | Оптимизировать расположение прижимных ребер; локально применять смазку высокой вязкости; использовать пластичные материалы |

| Коробление/деформация | Неравномерное снятие напряжений; неправильное распределение силы зажима; накопленные напряжения | Добавить процесс формовки; оптимизировать расположение вдоль направления прокатки; использовать предварительно изогнутую конструкцию |

Профилактика всегда лучше коррекции

Вместо постоянной борьбы с дефектами проактивные производители закладывают профилактику непосредственно в свои процессы:

- Этап проектирования: Использовать ПО CAE для моделирования потока материала, упругого восстановления и распределения напряжений до изготовления штампов. Избегать острых углов — радиусы R должны составлять как минимум 3 толщины материала

- Управление процессом: Разработка стандартных операционных процедур, в которых указаны усилие прижимной плиты, скорость и другие критические параметры. Проведение полноразмерного контроля первой детали с использованием 3D-сканеров

- Техническое обслуживание инструмента: Ведение учёта ресурса штампов и регулярная замена изнашиваемых компонентов. Нанесение покрытий, например TiAlN, для повышения износостойкости

- Управление материалами: Контроль свойств поступающего материала (испытания на растяжение, допуск по толщине ±0,02 мм) и хранение различных партий отдельно

Понимание этих типичных дефектов и соответствующих решений позволяет перейти от реагирования на возникшие проблемы к проактивному управлению качеством. Однако знание причин возникновения проблем — лишь часть уравнения: понимание того, как эти проблемы качества влияют на стоимость проекта, помогает обосновать инвестиции в предупреждение дефектов.

Факторы стоимости в проектах металлоштамповки

Вы освоили профилактику дефектов и контроль качества, но вот вопрос, который не даёт покоя специалистам по закупкам: как точно спрогнозировать реальную стоимость штамповочного проекта? Разрыв между первоначальными сметами и окончательными счетами-фактурами зачастую застаёт производителей врасплох, особенно когда скрытые статьи расходов проявляются уже в ходе производства.

Вот действительность: согласно отраслевому анализу затрат, вы можете получить коммерческие предложения в диапазоне от 0,50 до 5,00 долл. США за деталь на, казалось бы, идентичные штампованные компоненты — и при этом оба поставщика могут быть правы. Разница заключается в понимании того, что действительно определяет экономику штамповки.

Понимание инвестиций в оснастку и возврата капитала (ROI)

Вот потрясающий факт, удивляющий большинство покупателей: именно оснастка — первый фактор, влияющий на цену серийной металлической штамповки, а не материал и не трудозатраты. Каждый индивидуальный штамп представляет собой высокоточное инженерное изделие, специально разработанное под геометрию вашей детали.

Что определяет стоимость оснастки?

- Простые штампы для вырубки: 5 000–15 000 долл. США за базовые операции резки

- Штампы средней сложности: 15 000–50 000 долларов США за детали с несколькими изгибами и конструктивными особенностями

- Последовательные штампы: 50 000–150 000+ долларов США за детали высокого объёма, требующие нескольких станций

- Сложные автомобильные штампы: 100 000–500 000 долларов США в зависимости от сложности детали и производственных требований

Однако вот что застаёт производителей врасплох: изменения в конструкции после завершения изготовления оснастки могут обойтись в 5 000–15 000 долларов США за незначительные доработки — или в 30–50 % первоначальных инвестиций при масштабной переделке. Согласно экспертам по автомобильной штамповке, эта реальность делает тщательную проверку конструкции и прототипирование обязательными этапами до запуска в производство штампов.

Ключевой вывод? Оснастка — это фиксированная стоимость, которая распределяется на все произведённые детали. При выпуске 1 000 деталей дорогой штамп существенно влияет на себестоимость каждой детали. При выпуске 100 000 деталей инвестиции в оснастку практически исчезают из расчёта себестоимости одной детали.

Как объём производства влияет на экономику себестоимости одной детали

Когда станок для штамповки металла превращается в вашего героя, экономящего затраты, а когда — в дорогостоящую ошибку? Ответ заключается в понимании объёма производства, при котором экономика штамповки становится выгодной.

Рассмотрим следующее сравнение на основе данных производства:

- Стоимость деталей из листового металла, изготавливаемых методом гибки и резки, составляет 15 долларов США за единицу; при использовании штамповки она снижается до 3–12 долларов США

- Проекты продемонстрировали сокращение затрат на 80 %, а сроки изготовления — с 10 недель до 4 недель

- Точка безубыточности обычно достигается в течение 12–24 месяцев в зависимости от годового объёма выпуска

Каков «волшебный» порог? Согласно отраслевому анализу, штамповка становится экономически целесообразной при производстве примерно 10 000 и более деталей в месяц — когда ваш штамповочный цех может выполнить однократную наладку оборудования и затем эффективно запустить пресс в непрерывную работу. При объёмах ниже этого уровня вам, возможно, лучше подойдут лазерная резка или фрезерная обработка на станках с ЧПУ. При объёмах выше — вы попадаете в «зону комфорта» штамповки, где её экономические преимущества проявляются наиболее ярко.

| Годовой объем | Типичный срок окупаемости | Снижение себестоимости одной детали | Рекомендуемый подход |

|---|---|---|---|

| Менее 10 000 | Возврат инвестиций может не быть достигнут | Ограниченная экономия | Рассмотрите альтернативные методы изготовления |

| 10,000-50,000 | 18-24 месяца | 30-50% | Оцените с учетом сложности детали |

| 50,000-100,000 | 12-18 Месяцев | 50-70% | Отличный кандидат для штамповки |

| 100,000+ | 6-12 месяцев | 70-80%+ | Идеально подходит для инвестиций в прогрессивную штамповочную оснастку |

Скрытые расходы, влияющие на бюджет проекта

Помимо затрат на оснастку и объемов производства, несколько факторов незаметно увеличивают общие расходы по проекту — зачастую это ставит производителей в тупик.

Стоимость материалов и коэффициенты отходов

Формула расчета стоимости не ограничивается лишь ценой сырья. Согласно экспертам по стоимости штамповки : Общая себестоимость производства = N × (стоимость сырья) + N × (почасовая стоимость) × (время цикла на одну деталь) / (коэффициент эффективности) + затраты на оснастку.

Что это означает на практике:

- Важно эффективное использование материала: Умный прогрессивный штамповый инструмент проектируется так, чтобы детали «вставались» друг в друга, как элементы головоломки, обеспечивая коэффициент использования материала на уровне 75–85 %. Неудачная компоновка приводит к финансовым потерям из-за отходов.

- Волатильность цен на сталь: Цены могут колебаться на 20–30 % в зависимости от глобальных условий — заложите в бюджет резерв в размере 10–15 %.

- Выбор материала: Углеродистая сталь по-прежнему остаётся наиболее экономически выгодным материалом для крупносерийной штамповки; нержавеющая сталь и алюминий стоят дороже.

Вторичные операции

Многие проекты недооценивают затраты, выходящие за рамки работы пресса:

- Зачистка, барабанная обработка или полировка

- Термообработка или отделка поверхности

- Нарезание резьбы, сварка или сборочные операции

- Требования к инспекции и документации

Вот разумный подход: высокая точность при штамповке зачастую снижает необходимость дополнительной послештамповочной обработки. Иногда инвестиции в более качественный инструмент на начальном этапе позволяют сэкономить средства за счёт исключения последующих операций.

Требования к допускам

Каждый раз, когда вы ужесточаете допуски сверх стандартных значений ±0,005" до ±0,010", вы тем самым требуете более сложного штамповочного оборудования, снижения скорости производства или выполнения дополнительных вторичных операций. По словам опытных конструкторов штампов, то, что раньше указывалось как ±0,005", сегодня зачастую задаётся как ±0,002" или даже ±0,001" — каждый такой шаг резко повышает сложность и стоимость изготовления.

Эффективные стратегии снижения затрат

Хотите оптимизировать инвестиции в оборудование для металлической штамповки? Применяйте следующие принципы проектирования с учётом технологичности:

- Упрощение геометрии: Сложные кривые и острые внутренние углы увеличивают стоимость оснастки. Простые геометрии деталей с прямыми разрезами и базовыми изгибами — это экономически выгодные решения.

- Оптимизируйте радиусы изгиба: Радиус изгиба должен быть не менее толщины материала; большие радиусы повышают формоустойчивость и одновременно снижают износ оснастки.

- Сокращайте количество элементов: Каждое дополнительное отверстие, паз или тиснёный элемент увеличивает сложность матрицы и расходы на её обслуживание.

- Рассмотрите возможность замены материала: Можно ли использовать сталь вместо нержавеющей стали? Стандартную толщину листа вместо нестандартной?

- Увеличьте объёмы заказов: Рамочные заказы с запланированными поставками оптимизируют как ваши затраты, так и планирование поставщика

- Привлекайте поставщиков на раннем этапе: Производители зачастую обладают экспертными знаниями о возможностях снижения затрат, которые неочевидны при анализе конструкторской документации

Когда стоит выбирать штамповку вместо альтернатив

Используйте эту рамочную модель принятия решений, чтобы определить, является ли штамповка экономически целесообразной для вашего проекта:

- Выбирайте штамповку, когда: Годовой объём превышает 50 000 деталей, детали требуют нескольких операций формовки, геометрия изначально представляет собой плоский лист, и вы можете обеспечить стабильность конструкции

- Рассмотрите альтернативы, когда: Годовой объём составляет менее 10 000 деталей, конструкции часто изменяются, детали требуют обширной механической обработки или глубокие внутренние полости превышают пределы формоустойчивости материала

Металлическая штамповка может снизить стоимость деталей на 20–80 % по сравнению с другими процессами изготовления изделий из листового металла — но только в том случае, если экономические параметры соответствуют вашим производственным требованиям.

Понимание этих динамических затрат превращает штамповку из загадочной статьи расходов в стратегическое производственное решение. Однако достижение этих экономий требует поддержания стабильного качества на всех этапах производства — что приводит нас к стандартам контроля качества и инспекции, защищающим как ваши инвестиции, так и вашу репутацию.

Стандарты контроля качества и инспекции

Вы оптимизировали затраты, разработали надёжную оснастку и выбрали идеальный материал — но как убедиться, что каждый штампованный компонент соответствует заданным спецификациям? В операциях точной штамповки контроль качества не является опциональным: он определяет разницу между успешными партнёрскими отношениями с OEM-производителями и дорогостоящими отзывами продукции. Согласно мнению отраслевых экспертов, обеспечение качества при металлической штамповке гарантирует высокую точность и надёжность, особенно для отраслей, предъявляющих жёсткие требования к соблюдению спецификаций, таких как автомобильная, авиакосмическая и медицинская.

Давайте рассмотрим системы обеспечения качества, которые отличают производителей мирового класса от тех, кто постоянно борется с жалобами клиентов.

Системы контроля качества в ходе производства

Ждать, пока детали дойдут до финального контроля, чтобы обнаружить проблемы? Это самый затратный подход из всех возможных. Современные высокоточные операции штамповки металла интегрируют проверку качества на всех этапах производства — выявляя несоответствия за секунды, а не после того, как накопится тысячи бракованных деталей.

Технологии мониторинга в реальном времени:

- Анализ сигнатуры усилия пресса: Контролирует усилие пресса на протяжении каждого хода, выявляя отклонения, указывающие на износ инструмента, неоднородность материала или проблемы с подачей

- Датчики в штампе: Обнаруживает ошибки подачи, двойные заготовки и удержание вырубленных перемычек до того, как они вызовут повреждение штампа или дефекты деталей

- Статистический контроль процессов (SPC): Согласно специалистам по обеспечению качества, статистический контроль процессов (SPC) предполагает сбор и анализ данных для прогнозирования тенденций и обеспечения того, чтобы процессы оставались в пределах заранее заданных допусков

- Оптические визионные системы: Инспекция на основе камер проверяет наличие детали, её ориентацию и критические геометрические характеристики со скоростью производства

Почему мониторинг в ходе процесса имеет столь большое значение? Рассмотрим следующий пример: единственный дефект в аэрокосмическом компоненте может спровоцировать отзыв продукции, стоимость которого исчисляется миллионами. Выявляя аномалии немедленно, производители предотвращают дорогостоящую последующую обработку бракованных деталей — или, что ещё хуже, их попадание к заказчикам.

Методы проверки геометрических размеров

Как убедиться в том, что компоненты, полученные методом штамповки металла, действительно соответствуют заданным техническим требованиям? Ответ зависит от требуемой точности, объёмов производства и сложности деталей.

Координатно-измерительные машины (CMM)