Расчет стоимости штамповки в автомобилестроении: формулы, разбивка и возврат инвестиций

Краткое содержание

Оценка стоимости штамповки в автомобильной промышленности в первую очередь основана на балансировке значительных первоначальных инвестиций в оснастку ($5 000–$100 000+), с одной стороны, и низкой переменной стоимостью за единицу продукции , с другой. Основная формула расчета: Общая стоимость = Постоянные расходы (проектирование + оснастка + наладка) + (переменные расходы на единицу × объём) для автомобильных проектов с годовым объёмом свыше 10 000 единиц инвестиции в сложные ступенчатые штампы, как правило, обеспечивают наименьшую совокупную стоимость владения (TCO) за счёт резкого сокращения длительности циклов и трудозатрат. Точное бюджетирование требует детального анализа эффективности использования материала (компоновка), усилия пресса (почасовые тарифы оборудования) и доли утилизации отходов.

Структура затрат на штамповку: постоянные и переменные расходы

В автомобильном производстве расчет стоимости представляет собой упражнение в амортизации. В отличие от процессов с низким объемом производства, таких как лазерная резка или обработка на станках с ЧПУ, где затраты на единицу продукции остаются относительно постоянными, штамповка следует асимптотической кривой, при которой стоимость детали резко снижается по мере увеличения объемов производства. Понимание этого требует разделения бюджета на две отдельные категории: капитальные инвестиции и переменные производственные расходы.

Постоянные затраты («невозвратные» инвестиции)

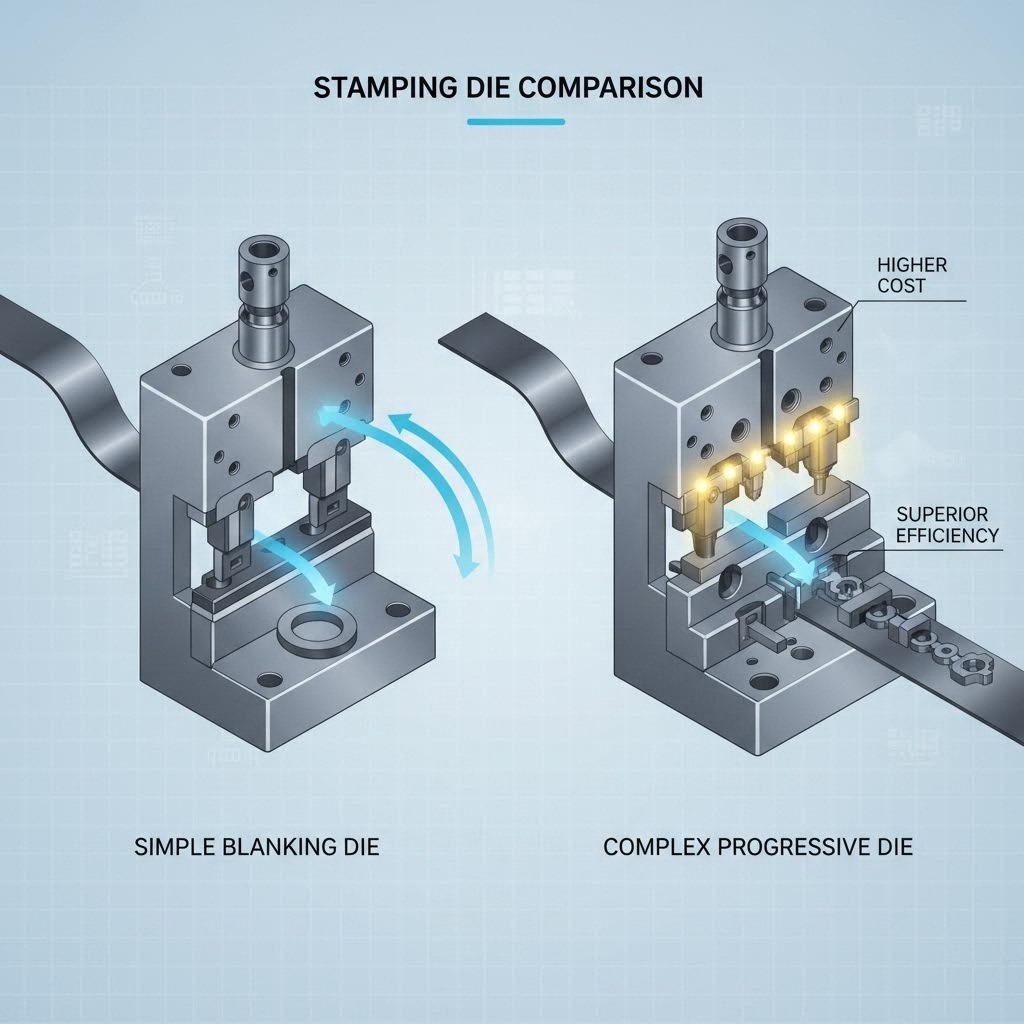

Основным барьером входа является оснастка. Индивидуальная матрица — это прецизионно спроектированный инструмент, часто изготавливаемый из закаленной инструментальной стали, способной выдерживать миллионы циклов ударного воздействия. Стоимость оснастки может сильно различаться , от примерно 5000 долларов США за простые вырубные матрицы до более чем 100 000 долларов США за сложные многооперационные матрицы с несколькими формовочными станциями. В эту категорию также входят затраты на проектные работы, сборку матриц и начальный этап «пробного запуска», во время которого происходит их настройка. Несмотря на высокую первоначальную стоимость, качественные матрицы — такие, которые гарантированы для 1 миллион ходов —эффективно ограничивает расходы на оснастку в течение всего жизненного цикла проекта.

Переменные затраты (текущая ставка)

После изготовления штампа начинает действовать «цена за штуку». Она включает стоимость сырья (рулонная сталь/алюминий), почасовую ставку оборудования (в зависимости от усилия пресса и энергопотребления), трудозатраты и накладные расходы. Для пресса мощностью 100 тонн, работающего со скоростью 60 ходов в минуту, стоимость рабочей силы на единицу продукции ничтожна по сравнению со стоимостью материала. Стратегическая цель расчета стоимости штамповки — определить порог объема производства — как правило, около 10 000–20 000 деталей — при котором эффективность прогрессивного штампа компенсирует его высокую первоначальную стоимость.

Пошаговая формула расчета стоимости

Чтобы выйти за рамки приблизительных оценок, инженеры используют структурированный расчет. Хотя программное обеспечение, например AutoForm может автоматизировать этот процесс для сложных геометрий, ручная оценка основывается на следующей логике:

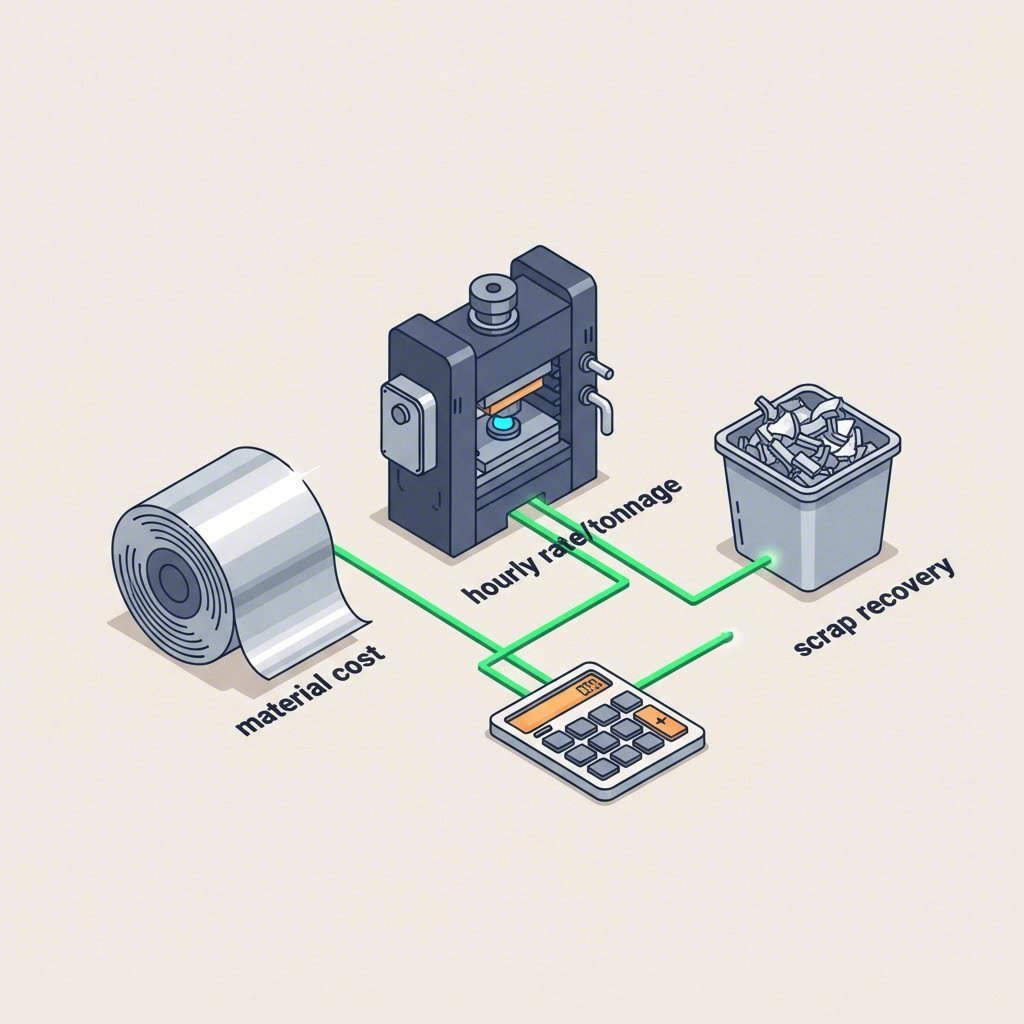

1. Рассчитайте чистую стоимость материала

Производство автомобильных штамповок требует значительного расхода материалов. Формула начинается с размера заготовки (длина × ширина × толщина × плотность).

Стоимость материала = (масса заготовки × цена материала/кг) - (масса отходов × стоимость отходов/кг)

Обратите внимание, что «масса заготовки» включает проектные отходы — каркас металла, остающийся после вырубки детали. Эффективная раскройка может сократить эти потери, но часть отходов неизбежна.

2. Определение почасовой ставки оборудования

Прессы классифицируются по усилию (в тоннах) и размеру рабочего стола. Пресс на 600 тонн имеет более высокую почасовую ставку, чем пресс на 100 тонн, из-за энергозатрат и амортизации.

Стоимость машины = (посменная ставка ÷ число ходов в час) × (1 ÷ коэффициент эффективности)

Эффективность никогда не достигает 100 %; следует учитывать замену рулонов, техническое обслуживание и незапланированные простои (обычно 80–85 % общая эффективность использования оборудования).

3. Амортизация оснастки

Распределите фиксированную стоимость на весь ожидаемый объем производства.

Стоимость оснастки на единицу продукции = общие инвестиции в матрицы ÷ общий объем выпуска за срок службы

Если стоимость многооперационного штампа составляет 80 000 долларов США, но он производит 500 000 деталей в течение пяти лет, то надбавка за оснастку составляет всего 0,16 доллара США на деталь. Напротив, при выпуске всего 5 000 деталей тот же штамп добавляет 16,00 долларов США на каждую деталь, что, вероятно, сделает проект нерентабельным.

Факторы, связанные с материалом и технологией

Конструкторские решения, принятые на раннем этапе проектирования, многократно влияют на окончательную стоимость. Зависимость между сложностью детали и стоимостью не является линейной — она экспоненциальная. Кажущееся незначительным изменение допуска может потребовать перехода от стандартного механического пресса к высокоточному сервопрессу или необходимости дорогостоящих дополнительных операций.

Выбор и использование материала

Сырьё часто составляет 60–70 % переменной стоимости единицы продукции. Хотя высокопрочная сталь (HSS) или алюминий уменьшают вес автомобиля, для их формовки без трещин зачастую требуются более крупные и дорогие прессы. Кроме того, важнейшее значение имеет эффективность «раскроя». Детали с неправильной формой, которые плохо сочетаются друг с другом на полосе металла, создают избыточные отходы. Технология моделирования часто используется для оптимизации форм заготовок до того, как будет изготовлена физическая оснастка, что позволяет сэкономить доли процента, превращающиеся в миллионы долларов при крупносерийном производстве.

Сложность и DFM (проектирование с учётом технологичности производства)

Каждая особенность детали требует соответствующей позиции в штампе. Для простой скобы может потребоваться три позиции: пробивка, гибка, обрезка. Для сложного автомобильного корпуса может понадобиться двадцать. Разумные рекомендации по DFM могут значительно снизить эти расходы:

- Радиусы изгиба: Придерживайтесь стандартных радиусов гибки (обычно 1× толщины материала), чтобы предотвратить растрескивание без необходимости дорогостоящей термообработки.

- Расстояние от края: Размещайте отверстия на расстоянии не менее 2× толщины материала от краёв, чтобы избежать деформации, которая в противном случае потребует более медленной обработки или сложной вспомогательной оснастки.

- Допуски: Избегайте чрезмерно жёстких допусков (например, ±0,001 дюйма), если они не являются функционально критичными. Стандартные допуски штамповки (±0,005–0,010 дюйма) поддерживаются намного дешевле, чем допуски прецизионной механической обработки.

Скрытые расходы и факторы риска

Превышение бюджета при штамповке автомобилей редко связано с ценой на сталь; обычно оно вызвано «скрытыми» операционными реалиями. При составлении сметы необходимо учитывать вспомогательную инфраструктуру, обеспечивающую соответствие детали стандартам автопроизводителя.

Контроль качества и сертификации

Автомобильные компоненты требуют тщательной проверки, зачастую с применением PPAP (Процесс утверждения производственных деталей) уровней 1–5. Эта документация недешева — она требует контрольных приспособлений, времени КИМ и трудозатрат инженеров. Кроме того, выбор поставщика без необходимых сертификатов может привести к дорогостоящим отзывам или отказам в качестве в будущем. Сотрудничество с производителем, который обеспечивает переход от прототипирования к массовому производству, имеет решающее значение для управления рисками.

Например, Shaoyi Metal Technology использует прецизионные технологии и прессовое оборудование, сертифицированные по стандарту IATF 16949, с усилием до 600 тонн для производства критически важных компонентов, таких как рычаги подвески и подрамники. Возможность осуществлять как быстрое прототипирование (например, 50 деталей за пять дней), так и массовое производство гарантирует стабильность модели затрат при масштабировании без необходимости смены поставщиков и повторной квалификации инструментов.

Обслуживание и логистика

Пресс-формы не вечны. Точный расчет должен включать резерв на «техническое обслуживание пресс-форм» — обычно 2–5% от стоимости оснастки ежегодно — на заточку пуансонов и замену изношенных элементов матриц. Наконец, необходимо учитывать логистику. Хотя заграничная оснастка может быть изначально дешевле на 30%, расходы на доставку тяжелых стальных пресс-форм, возможные задержки в портах и невозможность оперативно устранить проблемы при внесении конструкторских изменений могут свести на нет первоначальную экономию. Совокупная стоимость владения (TLC) — единственный значимый показатель.

Заключение

Точная оценка стоимости автомобильной штамповки — это многогранная задача, которая выходит далеко за рамки цены за килограмм стали. Она требует стратегического взгляда на весь жизненный цикл продукта — от амортизации инструментов на сумму 100 000 долларов до микропроцессов оптимизации времени цикла и уровней отходов. Используя данные моделирования, соблюдая принципы проектирования с учетом технологичности и выбирая партнеров с нужными мощностями и сертификатами, инженеры могут превратить процесс штамповки из статьи расходов в конкурентное преимущество. Наименьшая цена за единицу часто оказывается иллюзорной; истинная цель — минимальная совокупная стоимость владения.

Часто задаваемые вопросы

1. Дороже ли металлическая штамповка по сравнению с обработкой на станках с ЧПУ?

При небольших объемах (менее 1000 единиц) штамповка, как правило, дороже из-за высокой стоимости оснастки на начальном этапе (5000+ долларов США). Однако при больших объемах (10 000+ единиц) штамповка становится значительно дешевле механической обработки на станках с ЧПУ, поскольку время цикла на деталь измеряется секундами, а не минутами, а затраты на рабочую силу распределяются на гораздо большее количество изделий.

2. Какова стандартная формула для оценки стоимости штамповки?

Стандартная формула следующая: Общая стоимость = Инвестиции в оснастку + (Стоимость материала + Стоимость обработки) × Количество . Стоимость обработки рассчитывается исходя из почасовой ставки пресса, делённой на производительность (количество деталей в час). Стоимость материала должна учитывать исходный вес заготовки за вычетом стоимости вторичного металла.

3. Что означает гарантия матрицы на "1 миллион ходов" при расчётах?

Гарантия «миллион ударов» означает, что оснастка изготовлена из высококачественной закалённой стали (например, карбида или D2) и предназначена для производства одного миллиона деталей до необходимости капитального ремонта или замены. При расчёте стоимости это позволяет амортизировать затраты на оснастку в течение очень длительного срока службы, что эффективно снижает долю затрат на оснастку в себестоимости единицы продукции до пренебрежимо малой величины при крупносерийном производстве.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —