パウダーコーティングとは?自動車用金属部品向けの耐久性が高く環境にやさしい仕上げ

自動車用金属部品のためのパウダーコーティングとは

自動車用金属部品におけるパウダーコーティングの意味

自動車部品の仕上げ処理が初めてですか?ここから始めましょう。パウダーコーティングとは何か、または簡潔なパウダーコーティングの定義を探している場合は、微細な粉末状の乾燥仕上げ材を静電装置で噴霧し、その後加熱して連続的で耐久性のある皮膜に形成する方法だと考えてください(Crest Coating)。自動車分野では、帯電した粉末がアースされた金属部品に引き寄せられ、次いでオーブン内で硬化させることでコーティングが完成します。これがパウダーコーティングの基本的な仕組みです(Coating Systems)。パウダーペイントとは何なのかと疑問に思っている場合、それは「パウダーコートペイント」または単に「パウダーコート」とも呼ばれます。要するに、パウダーコーティングを定義するとは、金属部品上に強靭な皮膜を形成する清潔で制御された方法を説明することです。

- 溶剤を使用せずVOC排出が最小限であり、高い転着効率とスプレー過剰分の回収が可能(Prince Manufacturing)。

- 摩耗や環境要因への暴露に対して優れた耐性を持つ堅牢な皮膜。

- ブランディングと性能要件に合わせた幅広い仕上げオプションと質感。

- 金属部品の外観を再現可能にする一貫した被覆性能。

粉体塗装は、自動車環境において耐久性が高く、均一な金属仕上げを実現する確立された方法です。

耐久性と持続可能性において、なぜ粉体塗装が液体塗料より優れているのか

液体塗料と比較して、粉体塗装は乾燥した無溶剤の化学プロセスと熱を使用し、より強靭で耐久性の高いコーティングを形成します。揮発性有機化合物(VOC)の排出はほとんどまたは全くなく、吹き過ぎた塗料も再利用できるため廃棄物も少なく済みます。液体塗装は、熱に弱い基材や極めて薄いフィルムには依然として有効ですが、一般的に耐久性が低く、溶剤による排出を伴うことがあります。一方、粉体塗装は現代の化学技術により、幅広い意匠性を備えながらも、厚みがあり均一で長持ちする仕上げを提供します。

複雑そうに聞こえますか? 実際には見た目よりも簡単です。次のセクションでは、表面処理から硬化までの粉体塗装の実際の工程と、量産で再現性のある結果を得るための主要な制御ポイントについて説明します。

自動車の仕上げ工程における粉体塗装の位置付け

車両プロジェクトでは、金属部品の外観用保護・装飾仕上げとして粉体塗装が選ばれることがよくあります。液状塗料や電着塗装などの他の仕上げ方法と並んで、最適な選択は部品設計、素材、および性能目標に応じて決まります。本ガイドでは、プロセス手順、化学薬品、品質試験、コスト、安全、トラブルシューティング、サプライヤー選定まで、今後必要となる全工程を網羅し、自信を持って仕様決定および量産立ち上げができるようにサポートします。

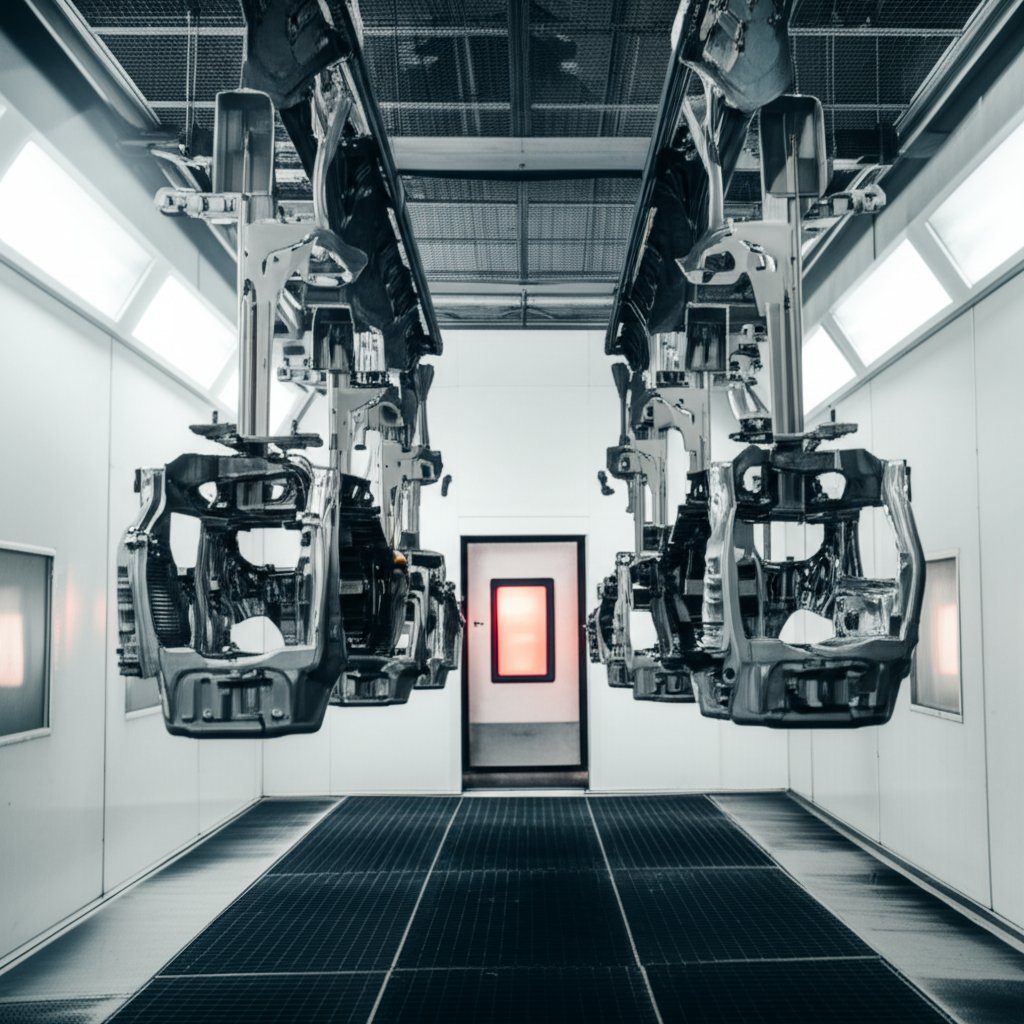

自動車生産ライン向け 粉体塗装の工程ステップバイステップ

作業ブースで粉体塗装がライン速度でも一貫して正確に機能する仕組みを、これまで考えたことはありますか?この粉体塗装の工程手順を、エンジニア、調達担当者、現場担当者の実用的なベースラインとしてご活用ください。ブラケット、ホイール、クロスメンバなどを粉体塗装する方法を検討している場合、この手順は前処理から焼付までをカバーしており、サプライヤーの技術資料(TDS)に基づいて設定条件をカスタマイズできます。

表面的 準備 から 治療 の 基本 的 段階 まで

- プリクリーン 油,油脂,塵,,,ステッカー,酸化物 を 除去 する. Powder Vision Inc を塗る前に,表面をきれいにするために溶媒で拭くか,吹き飛ばすことができる.

- 変換処理 鉄酸塩変換コーティングを施して 鋼とアルミに粘着と耐腐蝕性を高め 合致性のある密封剤を塗り込みます シーラーを適切なpHで保ち,コーティングが粘着し,フラッシュ・ルースを避けるために迅速に乾燥します.

- 洗い干して 最終洗浄は,処理前残留物を除去します. 噴霧する前に水分が残らないように 徹底的に乾燥します

- 静電式適用 電気静止粉末塗装をクリーンなブースで実行する. 充電された粉末は,均等なカバーのために,地面に接着される. 厚いフィルムでは,適当な部品に流体床方法を使用できます.

- 治療法だ 部品をオーブンに移動し,粉末供給者のTDSの時間と粉末コーティングの調理温度を観察します. 熱固性粉末は,化学と基板である華粉末コーティングによって,通常160°C~200°C,約320°F~392°Fで固化する. 特定のアプリケーションや方法では,いくつかのプロセスで450°F以上の固化温度が報告されています.

- 落ち着いて パーツを冷却して,仕上げが安定させる前に,処理またはパッケージングします Powder Vision Inc.

- 検査だ 確認して フィルムの整合性を確認します 仕様とサプライヤーのガイドラインに基づいて このガイドの品質セクションで詳細なテストを拡大します.

決定のメモ アルミは,徹底した変換処理と制御された乾燥から利益を得ることが多い. 鋼材の準備は オキシードを完全に除去しなければなりません エポキシスまたはポリエステルを選択します 曝露と性能に基づいて 販売者のTDSでパラメータをロックします

静電 について はっきり し て 説明 さ れ て いる

粉末の磁石のように想像してください 噴霧銃は粉末を充電し 接地された金属部品は 電場を通って粒子を引き寄せます 遮断は高気圧ではなく 引き寄せによるものです 押すよりも テクニックが重要だ ゆっくりと 連続的に 片付けられるようにすることで フィルムが均等に作られ 欠陥が減ります 粉末は火鍋に運ばれ 粉末は柔軟なコーティングに結合します

- 銃の電圧設定

- 粉末流量と原子化空気

- 部分接地と接触品質

- ライン速度とブースバランス

供給者のTDSを使ってこれらの変数を設定し,最初の記事実行で確認します.

治療 形状 と その 制御 能力

熱固化粉末は熱を使って 密度が高く 耐久性のある 交差膜を作る化学反応を 引き起こす 熱塑性粉末は 交差結合なしに冷却時に溶け 流れて固まります 推奨された固化期間の経過が 噴霧された層を 継続的で耐久的な仕上げに変えるのです オーブンのプロファイルが TDS に偏りがある場合,フィルムの性能と外見が損なわれる可能性があります. オーブンの領域を調整し,部品質量,ラック密度,および指定された粉末コーティングの調理温度に注目します.

作業流程が明確になった後 次のセクションでは 部品が直面する環境に合わせて 化学材料や エポキシ ポリエステル ハイブリッドなどの仕上げを 選択できます

粉末化学と,自動車のニーズに合う仕上げオプション

粉末の仕上げは 道路塩や紫外線 熱に耐えられるか? 化学と曝露を比較して この簡単なガイドでは,粉末塗装の主要な種類を比較して,POSをカットする前に自信を持って指定することができます.

エポキシ ポリエステル と ハイブリッド ポリエステル の 選択

| 化学 | コアな強み | 重要な取引 | UV照射に適した | 典型的な自動車用途 |

|---|---|---|---|---|

| エポキシ | 優れた粘着性と化学抵抗性 | 屋外では黄色やクレードになる傾向があります | 室内でも プライマーとしても | プライマー,ハップの下の支架,固定器具,サービスツール |

| ポリエステル | 強いUV耐性と色保持 | エポキシスよりも溶媒抵抗が低い | 外部への曝露に適しています | 輪,外装,ラック,カバー |

| エポキシポリエステルハイブリッド | 均衡した外観と,直角エポキシスよりも改善された黄化 | 純ポリエステルほど耐候性がない | 屋内や保護された場所の方が良い | 内部用ハードウェア,ベーゼル,収納物 |

| 熱可塑性 | 溶け替え可能な柔らかい柔軟な表面 | 傷害耐性も弱く,天候に耐える能力も限られている | 一般的に外で使用する場合は不要です | 適合している場合は,ダイプコートまたはソフトタッチ |

簡単に言うと,エポキシは粘着と化学抵抗性に優れているが,ポリエステルはUV安定性と長期間の色で顕著で,ハイブリッドはウィントリーコーティングが中間路を提供している.

熱塑性 と 熱性 セット の 違い

複雑に聞こえるか? 2つの家族を想像してみてください 熱器はオーブンで交互結合し 後で再び溶かさないので 耐久性も高いのです 熱塑料は再溶解可能で柔軟性があるが,通常は摩擦や気象抵抗性が低いため,外装用TIGERコーティングにめったに選ばない. エンジン・スペースや排気ガス付近の部品については,供給者のTDSで高熱粉末コーティングを評価する. エポキシ基系は 比較的高温耐性で よく知られていますが 粉末メーカーと常に限界を確認してください

性能を損なうことなく 質感と金属効果

- 金属粉末のコート 輪と装飾に最適だ 透明な上層層層が利用される金属は,指紋を減らすため耐久性を高め,粘着された金属はリサイクルラインの一貫性を助長します 耐久性に優れた粉体塗装 .

- 質感とみ ミニテックスと砂の質感は 握りしめや 頑丈な外観を 増やせる 細かい 固め に 依存 し て いる の 影響 は,火鍋 を 厳格 に 制御 し て ください. 質感のある黒い粉末塗料は,ブラケットや横肢に適した選択です.

- 静脈とハンマートーン 銅の静脈粉末コートのようなオプションは 特殊版やディスプレイ部品に 特徴的でパターンのある表面を作り出します

- 固い色 黒い粉末コートは,ボディの下部のハードウェアの基本であり,白色粉末コート仕上げは,インテリアやアクセサリー部品にクリーンな外観を提供します.

化学と外観が一致すると 次のステップは 基板の準備や 覆い隠しや 縁のカバーなどの コート詳細を設計することです

自動車用アプリケーションと コーティングの成功のための設計

画面で完璧に見えた ブラケットをデザインしたことがあるか? 細かい選択による 形状や準備が決定します 部品が粉末で覆われた金属板や 鋳造部品になる 信頼性が高く 驚きなく 生産部品承認プロセスを通過します

複雑な金属部品のコーティングチップの設計

- 厚さについて説明します 粉末塗装は,通常,塗装された表面に24ミリ 0.050.1ミリを加えます. フィルム構築がフィットに影響する場所のクリアランスを追加し,図面のシート金属でコーティングやマスクのないゾーンを呼んでください.

- 吊り上げとカバーのための設計 固定 穴 や テーブ を 設置 し,しっかり ぶら下げ て しまっ たり し,一貫 し て 噴霧 する こと が 難しい 深層 の 陰 の 穴 を 避ける.

- 円形の辺と半径を使います 鋭い刃は固化中にコーティングを引っ張る傾向があります 半径が0.5mmの小径は粘着を助け,切断のリスクを軽減します

- 換気と排気 管状の構造や閉ざされた構造に 漏れ口や排水孔を入れます 蒸発中に空気と湿気が逃れるようにして 排気を減らすためです

- 必要に応じてマスクを指定する. 毛糸,ベアリング シート,または地面 結合 の 領域 を 明らかに 標識 し て ください.前処理 や コート の 間 に テープ や 専用 プラグ を 使い ます.

- 溶接質と汚染を制御する 粉末には欠陥があるので 溶接の噴出を最小限に抑え 清潔なアクセスと予備清掃を設計してください

鋼 アルミ ステンレス 製剤 必須

準備が良ければ 耐久性のあるシステムに 変えられる 自動車スタックでは,コンバーションコーティングは,鋼やアルミニウムなどの金属の腐食保護と粘着性を向上させるために,塗料や粉末の前に化学的に適用されます.

| 基板 | 典型的な予備処理 | 覆いとフィットに関する設計説明書 |

|---|---|---|

| 軽鋼または炭素鋼 | 着力と腐食防止を高めるための酸変容コーティング | 24ミリフィルム構造,丸い縁の穴のサイズを計画し,湿度罠を避ける. この方法により,粉末塗装鋼の再加工は減少します. |

| アルミニウム | 亜鉛ベースの変換コーティングは,多材料のボディによりグリーンな代替として広く採用されており,塗料や粉末の粘着をサポートしています | 粉末塗装アルミの場合,閉ざされた機能を漏らし,接続を吊るし,導電性または交配表面のマスキングを呼んでください. |

| ステンレス鋼 | 鋭い媒体を用いた機械式吹き飛ばしにより,粘着に必要なアンカープロファイルが作られる.酸性エッチは動作するが,所有し制御するのが難しい. | 粉末で覆うなら ステンレス鋼の鋳造品の色や識別を 確認して 粘着性 テストを 吹き飛ばし 重要なマスクの合致を 確認してください |

鋼粉末塗装ラインとアルミの予備処理では,強力な機械アンカープロファイルと信頼性の高い結合を達成するために,変換前に一貫した清潔性が不可欠です.

仮面と縁のカバー 最良の実践

- CADや印刷物でマスクゾーンをラベルする.操作者がスレッドや地面,または緊密なフィットが裸のまま残る場所にプラグとテープを適用できるように.

- ナイフの刃の上に寛大な半径を優先して フィルムを巻くのを助け 角を固定します

- 重要でない表面に吊り付け物具を設置して,化粧品の顔を清潔に保つ.

- 管,ホース,深層ポケットに 排気管や排水路を 計画する.

- 自動車プログラムで粉末塗装の恩恵を受ける一般的な部品には,シート金属ブラケット,横切片,ハウジング,および内部装飾基板が含まれます. 粉末で覆われた金属製の部品が 明確な吊り点とマスクの設計を 整えるように設計を調整します

半径や換気口や マスクゾーンなどの小さな DFM 選択は 初期出力を安定させるのに 遅い段階の調整よりも効果的です

材料の準備と幾何学が 進んでいるので 次のセクションでは これらのアイデアを 訓練チェックリストと ラインレイアウトで 生産準備の可能な SOPに 変えるのです

質の高い粉末塗装システムのためのSOPテンプレート,訓練,ラインレイアウト

パーツの粉末塗装を 仕掛けてるの? この実践的な操作本を使って 粉末塗装システムを標準化して 変化を減らすこと 粉末塗装を 選択する際には この手順が 信頼を持って 打ち上げられるようにします

標準操作手順 予備清掃から検査まで

- 予備清掃 目的は油や土壌や酸化物を除去すること 手拭き,浸水タンク,手持ちのスプレー棒,超音波浄化,または多段階循環スプレー洗浄機など 方法があります. 清潔さを確認するには 水断や白面検査などの簡単な検査が必要です プリトリートメントと清潔性の評価方法の概要は,TIGERのガイド"粉末塗装プリトリートメント"を参照してください. (決定 備注: 土地 を 確実に 除去 する 最低 の 攻撃 的 な 方法 を 選択 する.)

- 変換処理 粘着と耐腐蝕性を促進する 常用オプションは,鉄酸塩と亜鉛酸塩をクリーン金属に塗る. コーティングの質を一貫して保つために時間,温度,濃度,pHを制御する. (決定注) 基板と腐食標的による化学を選択する.

- 洗浄し乾燥する 目的 結合を損なう 転移や残留を防ぐ 欠陥を避けるために,段階間を洗浄し,噴霧する前に完全に乾燥させてください. (決定注 リン酸段階の後,洗浄の注意を高める)

- 静電性適用 目標を達成する フィルムを組み立て 銃の設定,粉末流量, 接地,ライン速度を制御する 部屋をきれいにして,粉末TDSのパラメータを設定します. (決定要約 銃の電圧と流れを ジオメトリと標的の仕上げに合わせる)

- 硬化させる 目的:最終的な塗膜特性を確立する。重点は部品温度と滞留時間の安定性にある。搬送ラインがサイクル途中で停止すると、焼き過ぎや色調不良が発生する可能性があるため、バッファの設置および明確な起動・停止ルールにより安定性を確保すること。(判断ノート:サプライヤー推奨の確認方法で硬化状態を検証すること。)

- クールダウン 目的:ハンドリング前にコーティングを安定化させる。表面傷の原因となるため、熱い部品を重ね置きしないこと。

- 検査 目的:合格した部品のみ出荷する。外観および被覆状態をここで確認し、次項に詳述する正式な試験へ進む必要があればエスカレーションする。(判断ノート:問題が疑われるロットは隔離し、審査対象とすること。)

- 前処理チェックリスト 汚れの種類:油分、酸化物、溶接煙霧 と特定。洗浄方法:手拭き、浸漬、スプレーガン、超音波、またはスプレーワッシャー から選定。薬品の濃度およびpHを記録。すすぎ品質を確認。清浄度の検査結果を文書化:水切れ良好(ウォーターブレイクなし)、白布テスト、テープ検査、または必要に応じてブラックライト検査。

- マスキングチェックリスト 印刷物にマスクゾーンが明記されています。高温用プラグおよびテープの使用を確認。アース接続ポイントはアクセス可能で、塗膜が除去されています。ラベルは前処理および焼付工程に耐える仕様です。

- オーブンへの投入および焼付記録 部品IDおよびリビジョン。ラック位置および投入密度。焼付開始および終了。TDSに従って部品温度プロファイルまたはインジケータ表示を確認。

- 入荷部品の受入 材料およびロットのトレーサビリティ。物理的損傷の点検。清浄度および溶接品質。ハンガー取付位置の有無および使用可否。

- 最終検査報告書 外観 OK/NG。膜厚測定値は計画通り。密着性試験方法の参照。再作業の処置および承認サインオフ。

オペレーター研修の必須項目および資格取得経路

チームがまず習得すべきことは何ですか?重点項目には、腐食の基礎知識、前処理工程、パラメータ調整、欠陥防止、品質/検査方法が含まれます。体系的なプログラムでは、オペレーターやプランナー向けにこれらのトピックを網羅しており、プロセスの信頼性を証明するIGP Powder Trainingの認定コーティング技術者(Certified Coater)コースを提供している場合もあります。座学とブースサイドでの指導を組み合わせることで、粉体塗装技術の習得を加速し、複数シフト間でスキルレベルの一貫性を維持できます。

一貫したサイクルタイムのためのラインレイアウトとフロー

直線的なフローを目標とし、脱脂前処理 → 乾燥 → スプレーブース(複数可) → 焼付炉 → 冷却および検査という工程を設計し、ブースおよび炉の前に仕掛品(WIP)バッファを設けます。多くのラインでは手動作業と自動粉体塗装が混在しているため、コンベア速度および製品ミックスに応じて作業者数をバランスさせることが重要で、停止や焼き過ぎ(オーバーベイク)を防止できます。公開されたケーススタディでは、コンベア速度、ロード・アンロード時の労働力、および部品サイズの変動間での同期不良が、焼き過ぎた部品や表面仕上げの品質低下を引き起こす可能性があることを示しています。サイクルタイムおよび膜厚均一性を保護するため、ラック密度、スプレーガンから部品までの距離範囲、および開始・停止ルールを標準化してください。

標準作業手順(SOP)、トレーニング、および工程フローが確立されたら、次は性能の実証です。品質管理セクションに進み、試験方法を選定し、合格・不合格基準を設定することで、大規模生産における高品質な粉体塗装を維持しましょう。

品質管理の手法と結果の解釈方法

仕上げが美しく見えても、なぜ使用中に失敗することがあるのか考えたことがありますか?シンプルで disciplined な品質計画を用いれば、粉体塗装の仕様を日常的な検査に結びつけることができ、実際の部品において外観と性能の両方を保護できます。

重要な試験:付着性、衝撃、腐食、硬度

| テスト | 何が証明されるか | 実施方法 | トレンドの読み取り方 |

|---|---|---|---|

| 膜厚(DFT) | 粉体塗装の耐久性を左右する被覆性と一貫性 | 基材に適した測定器を使用して測定してください | 大きなばらつきは、外観および保護性能へのリスクを示しています |

| クロスハッチ付着性 | 塗膜と金属との密着強度 | 格子状にスコアを付け、テープを貼って剥がす | 剥離がわずかまたは全くない場合は、良好な密着性を示す |

| 溶剤擦過による硬化確認 | 硬化度 | MEKまたはアセトンで所定の回数の往復擦過を行う | 柔らかくなる、または大量の転写がある場合は未硬化の可能性 |

| 鉛筆の硬さ | 表面硬度および傷抵抗性 | 所定の方法に従い、段階的な鉛筆を使用 | 規定の等級に達するまで、貫通させてはならない |

| 耐衝撃性 | 急激な負荷による割れに対する耐性 | 直接および逆方向の衝撃試験法 | 塗膜が厚すぎると衝撃性能が低下する可能性があります |

| 腐食環境への露出 | 保護システムの性能 | 塩水噴霧または類似の暴露試験 | 前処理および硬化と組み合わせたシステムチェックとして使用 |

| 光沢 | 外観および均一性 | 標準に対する光沢計による測定 | 偏差は硬化状態や質感の変化を示している可能性があります |

これらの試験法は、ASTM D3359付着力、ASTM B117塩水噴霧、ASTM D523光沢、ISO 2409付着力、ISO 9227塩水噴霧、ISO 1519柔軟性など、広く使用されている粉体塗料仕様規格と一致しています Houston Powder Coaters .

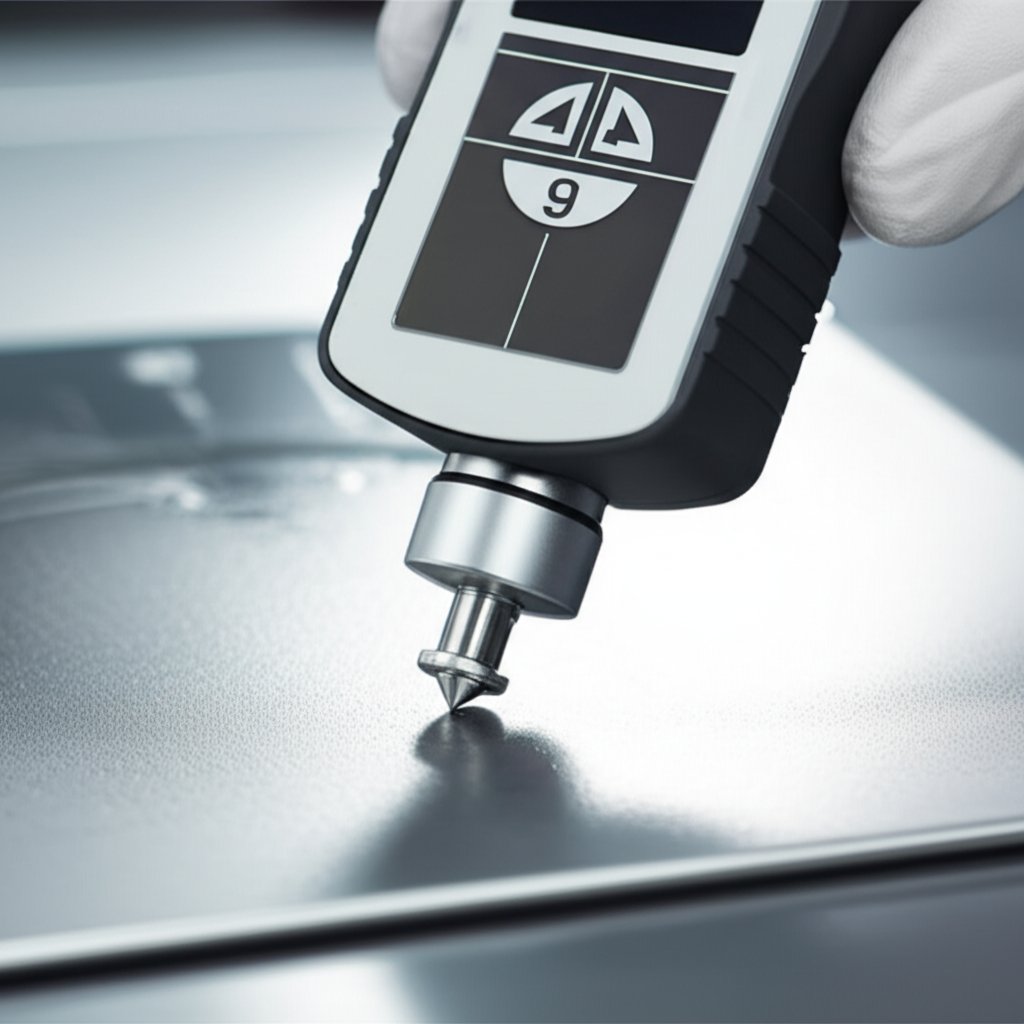

フィルム厚さを正しく測定する方法

粉体塗装の厚さはどのくらいで、部品上の粉体塗膜はどれくらいの厚さであるべきでしょうか? 正直な答えは、仕様と工程管理の許容範囲内でのみ決定されるということです。鋼材では磁気誘導法、非磁性金属では渦電流法、必要に応じて超音波法など、基材に適した非破壊測定法を用いて乾燥膜厚(DFT)に注目してください。実用的なDFTの範囲を定義し、ゲージをキャリブレーションし、複雑な形状にもわたってサンプリングを行います。多くのプログラムでは、受入基準として90:10ルールを適用しています。これは、90%の測定値が公称値以上であり、残りの10%は公称値の90%を下回らないことを意味します(Elcometer基準)。

用途に基づいた合格・不合格基準の設定

まず、粉末塗料のTDSと図面から始めます。次に、粉末塗装工程における3つの基本項目を確認してください。第一に、DFTが規定範囲内であること。第二に、溶剤拭きテストによる硬化の確認。第三に、クロスハッチ法による付着性の確認です。鉛筆硬度のチェックを行うことで、信頼性がさらに高まります。たとえば、多くのチームでは、MEK二重拭き回数を明確に定めて硬化の確認をしており、前処理が適切で硬化が正しく行われている場合のIFS Coatingsでは、最高クラスのクロスハッチ評価を目標としています。アンダーボディ部品については、道路環境での暴露がインテリアトリムよりも過酷であるため、腐食試験のレベルを引き上げてください。受入基準は、想定される使用環境および前処理+粉末塗料材料+硬化条件という全体システムに基づいて設定してください。

- サンプリング計画では、ロットあたりおよび部品あたり複数の位置を測定し、異なる幾何学的形状に重点を置いてください。

- ゲージ管理では、シフト開始前にキャリブレーションおよびゼロ点確認を行い、結果を記録して監査対応できるようにしてください。

- トレーサビリティとして、ロット、ラック、オーブンの設定値、滞留時間を記録し、結果と原因を関連付けられるようにしてください。

- 設定を変更する前に、硬化工程のチェック、オーブンの性能、および部品の温度プロファイルを確認してください。

- エスカレーション:視覚的な問題がDFT、密着性、または溶剤こすりテストをトリガーするタイミングを定義します。

DFT管理、硬化検証、および密着性試験は、堅牢な仕様において不可欠な要素です。

品質管理が確立されたら次に、安全、環境規制への準拠、および廃棄物管理に移り、塗装ラインを清潔で安全に保ち、監査対応可能な状態を維持しながら連続運転を行ってください。

粉体塗装技術における安全、環境規制への準拠、および廃棄物管理

連続運転を行いながら常に監査対応可能な状態を維持することは、ジャグリングのように感じるかもしれません。複雑に聞こえますか? これらの安全および環境チェックポイントを活用して、人、設備、仕上げ品質を保護しつつ、規制要件を満たしましょう。

ブースおよびオーブンに関する基本的な安全対策

- 個人防護具(PPE)および呼吸保護。呼吸器、危険情報伝達、換気、PPEに関するOSHA規則に従い、フィットテストおよび訓練を最新の状態に維持してください。OSHAガイダンスの概要。

- 接地および静電気制御。塗装エリア内のすべての導電性物体および作業員を接地してください。抵抗を1メガオーム以下に保ち、NFPAガイドラインNFPA 33に従って点火源を管理してください。

- 換気連動装置。噴霧が行われる際には常に排気が作動していなければならず、ファンが稼働していない場合は塗装設備を運転してはなりません。これにより、蒸気および可燃性粉塵を塗装エリア内に閉じ込めます。

- 自動ラインの安全対策。迅速に反応し、コンベアの停止、換気および塗布装置の遮断、高電圧部品の電源遮断を起動する、認定された光学的炎検出装置を使用してください。緊急停止ボタンを設置し、誰でも容易に操作できるようにしてください。

- オーブンおよび高温表面の安全対策。加熱を行う前に高温制限および連動装置を設定してください。オーブンへのアクセスが必要な場合は、作業チームに対してやけど危険および安全な立ち入り手順についてトレーニングを行ってください。

- 可燃性粉塵の清掃管理。棚、梁、床などへの粉体の蓄積を防止する。危険場所用に承認された真空清掃機を使用し、粉体塗装面を清潔に保ち、喫煙および裸火禁止の標識を掲示すること。

- 緊急時の備え。ロックアウト・タグアウト、洗眼器および非常停止装置の設置場所、避難経路、漏出物対応について訓練を行う。ブースおよびオーブン付近には簡易な1ページの緊急対応計画を掲示すること。

空気濾過、廃棄物処理、および清掃管理

- 濾過および空気の再循環。粒子用フィルターおよび蒸気モニターが設置され、濃度が危険レベルに近づいた場合に警報を発して自動的にスプレー作業を停止できる場合に限り、排気空気を再循環させること。再循環空気の加熱は、フィルターおよびモニタリング装置の下流で行うこと。

- 粉体回収およびダクト配管。エア懸濁状態の粉体がブースおよび回収システム内に閉じ込められるよう、気流および回収装置を適切に維持すること。回収ホッパーは接地を確実に行うこと。

- こぼれた物の清掃。点火源を除去し、火花の出ない工具を使用してください。ブース内または排気装置付きの換気区域以外では、圧縮空気での清掃は避けてください。清掃中は換気装置を稼働させてください。

- 廃棄物および排出の規制遵守。廃棄物処理のマニフェストを保管し、該当する規制に準拠してください。自動車関連プログラムでは、コーティングラインが有害大気汚染物質およびVOC管理に関してEPAの要件をどのように満たしているかを文書化する必要があります。 自動車および小型トラック用表面塗装に関するEPA NESHAP .

- 水および前処理。前処理浴槽およびすすぎ工程を適切に管理し、排水削減のため可能であればクローズドループすすぎを検討してください。化学薬品の点検記録およびフィルター交換記録を記録してください。

粉末塗装システムはVOCおよびHAPに関する持続可能性目標を支援しますが、堅牢な安全手順の実施は引き続き必須です。

規制上の考慮事項および文書化

- SDSおよび訓練。最新のSDSライブラリ、ハザードコミュニケーション訓練記録を維持し、使用箇所には必要なPPEを掲示してください。

- 呼吸保護プログラム。レスピレーターの選定、医師による許可、フィットテスト記録を最新の状態に保ちます。

- 設備点検。ブースおよびオーブンのインターロック点検、換気性能、光学式炎検出器のテスト、スプリンクラーまたは消火装置の点検、およびアースの導通確認を記録します。

- メンテナンス記録。リクレームシステムの保守、フィルター交換、オーブンのキャリブレーション、ファンのメンテナンスを追跡し、性能の安定化とリスク低減を図ります。

- 廃棄物の文書管理。マニフェストおよび漏洩記録を保管し、地域の要件に照らして廃棄方法を見直します。

プラスチックにパウダーコートできるか疑問に思われるでしょうか?このガイドは、自動車分野における金属用のパウダーペイントに焦点を当てています。プラスチックへのパウダーコート、あるいは非金属インサートを含む部品に対する金属用プラスチックコーティングは、別途プロセスおよび安全面の検討をサプライヤーと行う必要があります。多くのチームはPPAPにおいて混同を避けるため、プラスチックへのパウダーコートをスコープ外として明記しています。

安全および環境管理を適切に実施すれば、問題を早期に検知し、迅速に回復できます。次に、欠陥の診断、仕上げの修復、再発防止のためのトラブルシューティングマトリックスを紹介します。

粉体塗装の欠陥診断と修復

硬化後の粉体塗装金属表面にオレンジピールやざらついた部分が見られますか?複雑に思えますか?この簡易マトリックスと修復フローチャートを使えば、根本原因を特定し、素早く修復して、推測せずに再発を防ぐことができます。

迅速な根本原因特定のための欠陥診断マトリックス

| 欠陥 | 原因 が ある こと | 即時の是正措置 | 予防 措置 |

|---|---|---|---|

| オレンジピールまたは粒状の膜 | 膜厚が低いか高すぎる、アース不良、kVまたは粉末流量の設定ミス | アース接続と接触部を確認し、kVと流量を修正、膜厚を調整 | ラック/フックを清掃、TDSの膜厚範囲を遵守、ブース内を安定状態に維持 |

| ファラデーケージによる角やくぼみ部分の膜厚不足 | 内側の角部では電荷が逃げやすく、流量が低く、スプレー銃が遠すぎる、リClaim材が細かすぎる | 流量を増加させ、凹部を狙い、スプレー銃と被塗物との距離を最適化し、軽い予熱を検討する | 塗装アクセスを考慮して部品を配置し、新品粉とリClaim粉の比率を維持し、塗装向けの設計を行う |

| 粉末塗装におけるバックイオン化 | 過剰な帯電または塗布量、高kVおよび高マイクロアンペア、長すぎの塗布パス | KVおよびマイクロアンペアを低下させ、スプレー銃の距離を広げ、塗布パスを軽くする | 電流を監視し、複雑な形状はステップコートで塗布し、均一な膜厚のための訓練を行う |

| スパッティングまたはサージング | 過度な流動化、ノズル先端の堆積、摩耗したポンプまたは長く折れ曲がったホース、空気中の水分 | ノズル先端と電極を清掃し、ホースを修理し、空気を乾燥させ、ホッパーの流動化を再設定する | PMスケジュール,空気乾燥機/フィルター,磨かれた部品の交換 |

| 厚さや覆いが悪い | 悪い地面,間違った設定,狭いラック間隔,部品のプレゼンテーション,湿度変動 | クリーンフック,正しい距離,調節流とパス,ブースを安定させる | 継続性確認,標準化設定,制御環境 |

| 滑り落ちたり氷が落ちたりする | 固化前には過剰なフィルムや過熱した基板 | ストリップと再コーティング,流量削減,過剰な予熱を避ける | TDSにフィルムを保持し,重いセクションに軽い複数パスを使用します |

| ピンホールや泡 | 閉じ込められたガスや水分,太厚すぎたフィルム | フィルム構築を下げ,オーブンの設定やライン速度を調整し,部品が乾燥していることを確認 | 完全に乾燥した,合理的なフィルム標的,一貫した治療 |

粉末で覆われた鋼がるのか? ファラデー領域や辺が薄く赤くなると 腐食に弱いので 覆いが重要です

性能 を 保護 する 作業 流程 の 修復 と 再 塗装

- 実行可能かどうか 評価する 機能や許容量を損なうことなく 修復できるかどうか確認します

- 表面を準備する 毛糸を磨くか 磨き金で 毛糸を磨く 荒れ果てた部分を滑らかにして,粉を吹き飛ばすか洗い去る 完全に乾燥した.

- 補完する 圧力を20~40マイクロアンプに減らして 粉末流量を10%増やして 銃を1~2インチ先へ移動します 距離を保ち A 表面を覆い 普通のサイクルで固める 部分 粉末 は 薄い 砂 塗り に 耐久 する 製品 仕上げ .

- 検査を繰り返して 放出前に外観とカバーを確認します

修理の一環として粉末塗装された金属を塗装する場合は,同じ表面準備と軽量砂塗りのガイドが適用されます. この調整は,再加工中に金属に粉末塗装を行う方法に関する実践的なガイドです.

目標 を 安定 さ せる 予防 的 な 制御

- 土地と清潔さ 鉄と金属の接触を とラックで清潔に保つ. 作業日ごとに 確認を記録する

- 環境と距離 湿度と温度を安定した範囲に制御し 復元比率を制御し 均等なカバーのために 合理的な銃から部品の距離を維持します 典型的なガイドには,約40%~60%の相対湿度,70°±10°Fの保存/適用条件,および上記の同じガイドの経験に基づくヒントごとに自動線で約810インチまたは手動で約610インチが含まれます.

- 標準化する設定 パーツファミリーによるkV,マイクロアンプ,流れ,パターンに対するスプレーをロックします.

- 装置の分野。先端および電極部への付着を防止し、過剰な流動化を避け、乾燥した圧縮空気を使用し、摩耗したポンプやベンチュリ管は交換してください。

- 配置方法。静電干渉を避けるために部品間隔をあけ、複雑な形状はアクセスしやすい向きで配置してください。

- 追跡と学習。再作業を欠陥別に記録し、傾向を把握して粉体塗装結果の安定化を図ってください。

このマトリクスと再作業記録を活用して変動を今すぐ削減し、次にこれらの数値をコストおよびROIモデルに反映させ、欠陥の削減が生産能力と利益率をいかに向上させるかを確認してください。

自動車プログラム向けのコストおよびROIフレームワーク

CFOがあなたに「プログラム期間全体でどちらの方法が安価ですか?」と尋ねたとき、自信を持ってどのように答えますか?この中立的でモジュール式のモデルを活用し、推測することなく、実際の自動車塗装用途において粉体塗装と液状塗料を比較してください。

粉体対液体:必ずモデル化すべきコスト要因

| カテゴリー | コスト要因の例 | 記録すべき項目 | データ取得元 | 備考 |

|---|---|---|---|---|

| 材料 | 粉末1ポンドあたりの価格、初回通過時の転着効率、スプレー飛散粉の回収率、色変更による損失 | 色ごとの価格、目標塗膜厚、回収適合性、色変更時の予想廃棄量 | サプライヤーの見積もりおよび技術データシート(TDS)、ライン試運転 | 粉末塗料は高い転着効率を達成でき、スプレー飛散粉を再利用可能であるため、廃棄物と材料費を削減できる(PBZ Manufacturing)。 |

| 労働 | 前処理洗浄、マスキング、吊り、スプレー時間、検査、手直し | 部品ファミリーごとの各作業所要時間、訓練レベル、シフトカバー範囲 | タイムスタディ、パイロット生産 | 塗装性を考慮した設計により、マスキング時間と接触時間を短縮できる。 |

| 設備の償却 | ブース、オーブン、洗浄装置、回収ユニット、粉末塗装機、ラック | 設備投資、期待寿命、メンテナンス計画、利用率 | 設備投資の見積もり、会計スケジュール | 想定生産速度において、手動作業セルとコンベア式粉体塗装システムを比較する。 |

| エネルギー | オーブンのロード密度、硬化サイクル、前処理加熱、圧縮空気、ファン | バッチあたりまたは時間あたりのエネルギー消費量、ライン速度、オーブンおよびタンクの設定値 | ユーティリティメーターおよび請求書、プロセス記録 | プロセスブロックごとにエネルギー入力をマッピングし、エネルギー強度と節約の機会を特定する 高度なエネルギー管理。 |

| 高品質 | 初回合格率、再作業率、廃棄率、膜厚のばらつき | 欠陥パレート図、再塗装作業工数、剥離および再処理コスト | 品質保証データベース、不適合報告記録 | 安定した硬化およびDFTにより再作業が少なくなり、粉体塗装仕上げを保護します。 |

| コンプライアンス | 廃棄物処理、フィルター、排水、報告 | 処分料金、フィルター交換間隔、浴槽のメンテナンス | EH&S記録、ベンダー保守記録 | リサイクルフィルターの保守サービスおよび前処理薬品管理を含めてください。 |

調達先データを使用してコストシートを入力する方法

- 材料。粉体塗装メーカーおよび産業用粉体塗装業者に、色ごとの価格、推奨膜厚、リサイクルに関するガイダンス、および色替え手順を問い合わせてください。利用効率に関してサイクロン式とカートリッジ式のリサイクルでは挙動が異なるため、システムの種類に基づいてFPTEおよびリサイクルをモデル化してください(Products Finishing参照)。

- 工程およびエネルギー。洗浄タンク温度、乾燥および硬化オーブン温度、ライン速度を記録してください。各工程に対応するエネルギー投入量を整理し、部品単位または時間単位でのエネルギー強度を評価できるよう、シンプルな工程ブロック図を作成してください。 高度なエネルギー .

- 労務。部品ファミリーごとに前処理洗浄、マスキング、スプレー工程に要する時間を計測してください。色替え時の切り替え時間および清掃時間を記録してください。

- 品質。不良ごとに再作業や廃棄の履歴を抽出。不良を労務費、材料費、遅延コストに関連付ける。

- コンプライアンス。廃棄物マニフェスト、フィルター交換、バスメンテナンスをシートに追加。請求書が手に入るまではダミー項目を使用。

ヒント。粉末は単価(1ポンドあたりのドル)だけでなく、塗布面積あたりのコストで比較。適用性や回収特性が実際の支出を左右する(Products Finishing)。

再作業、エネルギー、生産量への影響の解釈

- ライン速度での生産量に基づき、部品単価を比較。仕掛在庫バッファを過小評価すると、オーブン内滞留時間とエネルギー強度を誤って判断する。

- マスキング作業を分離して評価。マスキング領域を排除する微小な設計変更は、大量生産時にはいかなる材料割引よりも効果的である可能性がある。

- バッチ処理と連続処理のエネルギー消費を比較。オーブンのロード密度や硬化安定性は、単価以上に総コストに影響を与えることが多い。

- 色混合シナリオをモデル化。頻繁な色替えはパージ量と停止時間を増加させる。稼働率と労務へのこの影響を把握しておく。

- 応力の活用。初回通過時の転着効率が高く、リクレームシステムが適切に維持されていることで、材料コストと廃棄物を削減できます。

実際の見積もり、技術データシート(TDS)のデータ、実測時間を使って比較を作成し、最も重要な塗装工程に対してシナリオを実行してください。次に、このフレームワークを適用して提携候補を絞り込み、自社ラインおよび認定サプライヤー双方での試験を通じて適合性を検証します。

自動車用粉体塗装における信頼できるパートナーの選定

仕様を安定した量産体制に移行する準備はできていますか?自動車部品の粉体塗装を行う適切なサプライヤーを選ぶことは、品質、スピード、リスク管理において戦略的なポイントです。このチェックリストを活用すれば、根拠のない推測に頼らず、自動車用粉体塗装のプロバイダーを比較検討できます。

自動車グレードの粉体塗装パートナーを選ぶ際に確認すべきポイント

- 品質システムおよび自動車業界の規律。IATF 16949の準備状況、APQPおよびPPAP対応能力、および膜厚管理の実績を重視してください。多くのプログラムでは、PPAP提出時に30個の部品による膜厚能力調査をコーティング業者に要求しています。Marwoodサプライヤー要件マニュアル参照。

- 経験、認証、保険、および納期対応。実績のあるポートフォリオ、ISO 9001認証、明確な製品賠償責任保険(PL保険)、およびスケジュール保護のための明確なリードタイムを確認してください。Keystone Koating選定のヒント。

- 前処理および化学薬品の幅広さ。エポキシプライマーから車両用粉体塗装の外装ポリエステル系塗料まで、必要な化学薬品に対応する社内前処理オプションおよびサポートの有無を確認してください。

- 塗布および焼付制御。オーブンプロファイリング、ラック基準、カラーチェンジ手順、リサイクル実施方法、および自動車用粉体塗装の初品作業手順書について確認してください。

- 検査能力。DFT(乾燥膜厚)、密着性、光沢、衝撃、腐食試験のための現場での測定器および検査方法を確認し、文書化されたキャリブレーション記録があることを確認してください。

- お客様のタクトでの生産能力。ラック密度、ブース数、カラーミックスの影響、および製品ミックスに関連する工程切替計画を検討してください。

- トレーサビリティと規制遵守。ロット単位のトレーサビリティ、PPAP文書の準備状況、自動車業界の要件に準拠した使用制限物質の管理を確実にしてください。

- 包装および取り扱い。仕上げ品質を維持するための傷防止包装、ラベリング、輸送計画を要求してください。

試作から量産へ:予期せぬ問題なくスケールアップする方法

複雑に聞こえますか?同じチームがDFM(設計による製造・組立性向上)、サンプル、量産を一貫してサポートすれば、シンプルになります。エンドツーエンドの金属加工能力を持つサプライヤーは、インターフェースや納期リスクを低減できます。たとえば、 紹興 は、迅速なプロトタイピング、プレス成形および機械加工、粉体塗装その他の表面処理、組立、IATF 16949認証に基づく品質保証を一括して提供します。この統合されたアプローチにより、ラッキング方式、焼付時間帯、膜厚管理などを早期に確定し、ライン速度に対応した自動車用粉体塗装へと継承することが可能になります。

開始に向けたアクションプランとリソース

- 要件を定義します。部品、基材、目標DFT範囲、外観基準、試験計画、年間生産量、および自動車部品の粉末塗装に関するPPAPレベルをリストアップします。

- サプライヤーを候補リスト化します。認証、自動車業界での実績、前処理オプション、検査ラボ、および貴社の部品形状の組み合わせに対する対応能力に基づき、金属用粉末塗装業者を比較します。

- サンプル試作を実施します。実際のラックとカラーを反映した厚さ分布図、オーブンプロファイル、検査報告書付きの塗装済みサンプルを要求し、自動車向け粉末塗装の評価を行います。

- 生産速度での結果を評価します。ファーストパス歩留まり、再加工手順、カラーチェンジによるダウンタイム、スケジュール変更時の対応迅速性を比較します。

- 能力と管理体制で選定します。安定した工程管理、明確な文書化、迅速な連絡体制を示すパートナーに発注を行い、自動車部品の粉末塗装を成功させます。

体系的なチェックリストと試作優先のアプローチにより、リスクを低減し、全プログラムにわたり一貫性があり量産可能な仕上げを達成できます。

自動車用粉末塗装 FAQ

1. 環境にやさしい金属コーティングとは何ですか?

粉体塗装は、VOCが低く、溶剤を含まない金属部品用の仕上げです。乾燥した粉末を静電的に塗布し、過剰噴霧された分は回収できるため、廃棄物を削減できます。また、自動車環境に適した耐久性のある皮膜を形成します。

2. 粉体塗装は金属部品でどのくらい持続しますか?

使用寿命は、前処理の品質、粉末の化学組成、皮膜厚さの管理、焼付け条件、および使用環境によって異なります。外装部品には通常UV安定性ポリエステル系を使用し、プライマーおよび内装部品にはエポキシまたはハイブリッド系が用いられることがあります。乾燥皮膜厚さを仕様内で維持し、製造時に焼付け状態と密着性を確認することで、耐久性の向上が図れます。

3. 自動車部品における粉体塗装の基本的な工程は何ですか?

実用的な工程は、事前洗浄、コンバージョンコート、すすぎ、乾燥、静電スプレー塗布、粉末メーカーのTDSに従ったオーブン硬化、冷却、および検査です。主要な変数には、スプレーガンの電圧、粉末流量、アース接続、およびライン速度が含まれ、これらはサプライヤーのガイドラインと初期量産品の試行に基づいて設定する必要があります。

4. ホイール、ブラケット、インテリアトリムにはどの種類の粉体塗装仕上げを使用すべきですか?

紫外線にさらされる部品(ホイールなど)にはポリエステルを、内部および紫外線の当たらない領域にはエポキシをプライマーまたは本塗りとして使用し、バランスの取れた物性が必要な場合はハイブリッドタイプを使用します。ブラケットには黒色のテクスチャ仕上げが一般的であり、目立つ部分にはメタリックやベイン模様で意匠性を高めます。エンジンルーム内や排気系付近などの高温部位には、TDSに従って耐熱性塗料の適用を検討します。

5. 自動車部品の粉体塗装サプライヤーを選ぶにはどうすればよいですか?

IATF 16949の準備状況、PPAP対応能力、前処理オプション、焼成制御、および現地検査用ラボを優先事項とします。厚さマップとオーブンプロファイルを伴うサンプル生産を依頼し、その後、量産時の初回合格率とランチェンジ性能を比較してください。金属加工、粉体塗装、組立サポートをワンストップで試作から量産まで一括して行える自動車業界対応のパートナーとして、https://www.shao-yi.com/service にある紹義(Shaoyi)をご検討ください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——