ニッケルめっきとは?自動車部品の硬度と光沢のための表面処理

自動車の性能向上のためのニッケルめっきの説明

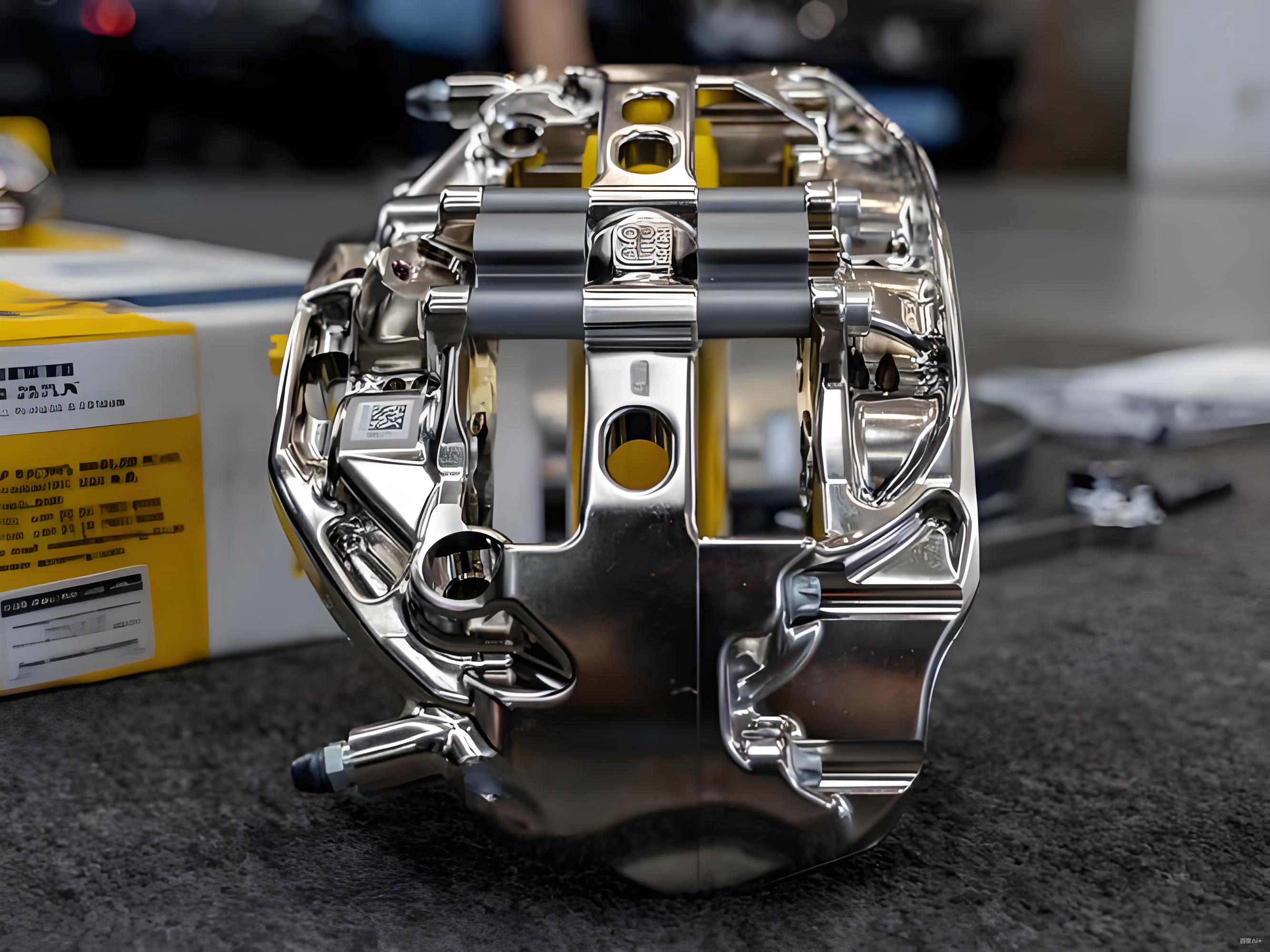

明るいドアハンドルや燃料レールの継手に指を触れたとき、あなたが目にしているのは多くの場合ニッケルめっきです。では、ニッケルめっきとは何でしょうか。自動車部品のめっきやより広範な自動車用めっきにおいて、その意味はシンプルです。これは、腐食耐性、表面硬度、外観上の光沢を高めるために、部品の表面に薄いニッケル層を制御された方法で施す工程を指します。用途に応じて、鋼、真鍮、銅、アルミニウム、亜鉛、さらには一部のプラスチックにもこの層を施すことができ、過酷な環境下でも部品の寿命を延ばすのに役立ちます Dixon Valve。

ニッケルめっきが自動車部品にもたらす効果

点検ごとに道路の塩分、熱変化、そしてレンチによる締め付けにさらされるファスナーを想像してみてください。ニッケルめっきはこうした条件下でも部品が耐久し、なおかつ美観を保つのに役立ちます。ニッケルめっき処理された部品には、以下の主要な利点が見られます:

- 道路用塩類、燃料、湿気から基材金属を保護する防錆機能

- ねじ部、穴加工部、摺動部に対して、耐摩耗性と表面硬度を向上

- 外装のトリムや内装アクセントとして目立つ、光沢があり反射する明るい外観

- 塗装や装飾クロムなどの後続工程における密着性を向上

ニッケルめっきは、自動車の使用条件において保護性、硬度、外観のバランスを両立します。

電気めっき法と無電解めっき法の概要

ニッケルを析出させる主な方法は2つあります。電気めっき法は外部電流を使用して部品表面にニッケルイオンを析出させます。一方、無電解めっき法は化学還元剤を利用しており、電気を必要としないため、凹部内部やねじ部などにも均一に被覆できます。電気めっきは比較的単純な外表面や光沢仕上げに適していますが、均一な被覆と優れた耐腐食性・耐摩耗性が求められる場合は、無電解めっきが優れています Pavco。

自動車の表面処理プロセスにおけるニッケルめっきの位置付け

鋼、真鍮、銅、アルミニウムなどの車両用基材において、ニッケルは3つの役割を果たすことができます。腐食を遅らせるバリア層としての機能、わずかな粗さを滑らかにする均平化仕上げとしての機能、またはニッケル+クロムといった装飾用多層コーティングの基盤としての機能です。ニッケルは、密着性を向上させ、外装トリムや内装ハードウェアの最終的なクロム仕上げに明るく耐久性のあるベースを提供する下地コーティングとして広く使用されています(Nickel Institute)。

要するに、自動車部品におけるニッケルめっきの目的とは、部品の基本設計を変更することなく、より強靭で美観を高める実用的な方法であるということです。本ガイドでは、電気めっきと無電解めっきの選択、プロセス制御、規格の引用、結果のトラブルシューティングについてさらに詳しく説明し、自信を持って適切なニッケルめっきを指定できるようにします。

電気めっきと無電解めっきの違いをわかりやすく解説

複雑に聞こえますか?部品にニッケルを施す2つの方法を想像してみてください。一方では、整流器を接続し、金属イオンを表面に引き寄せます。他方では、化学反応が自発的に進行し、すべての輪郭を均等に覆います。これが、無電解ニッケルめっきと電気めっきニッケルを比較する際、エンジニアが検討する実用的な違いです。

電気めっきニッケルの基礎

電気めっきニッケルは直流電流と可溶性アノードを使用して、カソードとなる部品表面に金属を析出させます。ニッケルで電気めっきを行う場合、電流密度が析出速度および局所的な膜厚を制御するため、エッジやアノードに近い部分はくぼみ部分よりも速く成長します。めっき液の組成には通常、金属供給源としてのニッケル塩、緩衝剤としてのホウ酸、そして結晶構造や均一性を調整するための光沢剤や界面活性剤などの添加剤が含まれます。被覆の複雑な形状への均一性(トローワングパワー)、pH管理、アノードの配置などが、コーティングの分布に影響を与えます。Nickel Institute Nickel Plating Handbook

生産現場では、ニッケル電気めっきは装飾用積層において半光沢または光沢仕上げに調整できるほか、添加剤やパラメータを調整することでより延性の高い工業用堆積物を得ることも可能です。つまり、電気ニッケルめっきにおいては、均一性は他のどの要素よりもむしろ形状および電流経路によって左右されます。

実践における無電解ニッケル処理技術

無電解ニッケルめっきプロセスは自己触媒的です。浴中に含まれる還元剤(一般的には次亜リン酸ナトリウム)が、活性化された表面でニッケルイオンを金属ニッケルに化学的に還元し、同時にリンを共析してニッケル-リン合金を形成します。外部電流を使用しないため、めっき皮膜は外側の表面だけでなく、内ネジ、深いくぼみ、閉塞部などにも均一に形成されます。このため、最大限の光沢よりも均一な皮膜厚さと被覆性が重視される場合に、エンジニアリングチームはENを好んで選択する傾向があります。これらの原理およびニッケル-リン合金形成における次亜リン酸の役割は、産業界での実践において十分に文書化されています。Micro Plating Electroless Nickel Overview参照。

無電解ニッケルめっきと電気めっきによるニッケルめっきを比較検討する際には、ENは複雑な形状の部品において均等な皮膜成長により公差の積み重ねを簡素化する点で有利である一方、装飾用クロムめっきの下地として鏡面のような輝きが求められる場合には電気めっきの方が優れていることを覚えておいてください。

PH、温度、攪拌が重要な理由

両方の方法において、浴の安定性は絶対に必要不可欠です。温度は反応速度を制御し、硬度および応力に影響を与えます。pHは析出効率、光沢範囲、および水素関連欠陥の発生リスクに影響します。撹拌は溶液の均一性を保ち、ガス泡の除去を助け、ピット形成を防ぎます。電流駆動式システムでは、アノードの材質、配置およびメンテナンスが金属イオンのバランスと膜厚分布を保護します。一方、無電解めっき(EN)では、連続的な化学管理により、運転中を通じて析出速度およびリン含有量を一定に保ちます。 ニッケル協会 ニッケルめっきハンドブック .

| アスペクト | 電気分解ニッケル | 無電解ニッケルめっき |

|---|---|---|

| 機動 | 直流電源によりカソード上に金属が析出する。アノードがイオンを補充する | 次亜リン酸塩を用いたNiの自己触媒的還元により、Ni-P合金を形成 |

| 均一性および被覆性 | 膜厚は電流分布に従う。凹部への被覆性は限定的 | 複雑な形状や内部構造にも優れた均一性を実現 |

| 仕上げの傾向 | レベリング添加剤を使用して、光沢または半光沢仕上げが可能 | 通常はマットからセミブライト;特性はリン含量に依存 |

| 典型的な使用例 | クロムめっき下地や高光沢が必要な部品の装飾ベース | 複雑なハウジング、ねじ部、内径、均一な被覆が重要な領域 |

- 検討すべき決定要因

- 部品の形状および凹所や盲孔の被覆が必要かどうか

- 公差の累積と厚さの均一性の必要性

- 表面粗さおよびレベル調整の目標と、メッキ直後のマット仕上げの要件との比較

- 研磨、マスキング、またはクロム上塗りなどの後工程

- 特定のプログラムにおける予算および生産能力の期待値

シンプルな形状で最大の光沢を得る場合は電気めっきを選び、複雑な形状において均一性が性能を左右する場合は無電解めっきを選択する。

次に、無電解ニッケル-リン(Ni-P)の組成クラスが硬度、耐食性、磁性にどのように影響するかを詳しく説明します。これにより、仕事内容に応じて適切なリン含有量を選択できるようになります。

無電解ニッケルのクラスとその使用タイミング

自動車部品に無電解ニッケルめっき(EN)を指定する場合、どこから始めればよいでしょうか?まずはリン含有量から始めましょう。複雑に聞こえますか?3つのクラスを理解すれば、無電解めっきプロセスは性能とコストの両面で明確な選択ツールになります。

リン含有量と特性

- 低P EN(リン含有量約1~4%):めっき直後から高い硬度があり、耐摩耗性が良好で、アルカリ性環境下での耐腐食性に優れ、通常はめっき状態で磁性を持ちます。強化処理を後工程で行う予定であり、頑丈なねじ部や内径が必要な場合によく選ばれます。Advanced Plating Tech EN Guide参照。

- 中P EN(リン含有量約5~9%):硬度・耐摩耗性に加え、中程度の耐腐食性を持つバランスの取れた選択肢です。より光沢のある外観になりやすく、多様な使用条件に対応できます。

- 高リン(P)含量(約10~12%P):中性および酸性環境において最高の耐腐食性を示し、めっき後は実質的に非磁性。均一な遮蔽性能とバリア性能が要求される用途に最適です。

めっき直後の無電解ニッケル(EN)の微小硬度は通常500~720 HK100程度ですが、適切な後処理焼入れにより約940~1050+ HK100に達し、ハードクロムめっきに近い硬度が得られます。これはリン含有量および硬度に関するAdvanced Plating Techの技術に基づきます。

無電解ニッケルの組成は、耐腐食性、硬度、および磁性に影響を与えます。

コネクタ、燃料系およびパワートレイン向けの無電解ニッケル(EN)の選定

- 電気コネクタおよびセンサーピン:高リン無電解ニッケルめっきされた接点は、磁気干渉を避け、過酷な雰囲気に対しても耐性があります。また、ねじ部や見えない部分まで均一に被覆できるため、無電解ニッケルめっきされたシェルやハウジングによく見られます。

- 燃料系の液体接触部品、レールおよびバルブ:高リンめっきはエタノールおよび酸性物質に耐えつつ、複雑な流路内でも細孔の少ない緻密なバリアを維持します。

- 動力伝達系のギア、シャフト、および摩耗面:中燐(medium P)は、すべりおよび転がり接触界面において硬度と耐腐食性のバランスを適切に保ちます。最大のメッキ後硬度と焼きなまし処理が必要な場合は、低燐(low P)が選択されます。

- ファスナーおよびねじインサート:一般的な用途には中燐(medium P)を使用。摩耗時にさらに高い締め付け力を求める場合は、低燐(low P)と熱処理を組み合わせて使用します。内ねじ部の均一な皮膜厚さを公差計算に考慮してください。

- コネクタースタックおよびハウジング:多くの設計では、最終仕上げ前に銅およびニッケルめっき層を使用しており、EN(無電解ニッケル)の凹部への均一な析出特性を活かしています。

多くの無電解ニッケルめっき仕様では、まず燐含有量のクラス(P class)を選定することで、環境条件、適合性、寿命の要求に対してコーティングが適切にマッチします。

無電解ニッケルめっきに対する熱処理の影響

後処理としての熱処理により、すべてのクラスにおいて硬度が向上します。硬度を最大にするために、通常は約1時間375~425°Cの範囲で焼入れ処理を行いますが、トレードオフに注意してください。高温処理により、高リン(P)含有量の堆積物では磁性が増加する可能性があり、特に高リン皮膜では微小亀裂の発生により耐腐食性が低下する場合があります。密着性は適切な洗浄と活性化から始まりますので、焼き入れ処理を実施する前に、無電解ニッケルめっきの手順および温度範囲を確実に最適化してください。 ニッケル研究所、無電解ニッケルの性質と用途 .

- 油分や酸化物を除去するために洗浄およびすすぎを行ってください。

- 均一な核生成を得るために表面を活性化してください。

- 制御された浴槽中で無電解ニッケルめっきを析出させてください。

- すすぎを行い、必要に応じて焼き入れ処理を実施して硬度を高めるか、特性を安定化させてください。

この無電解ニッケルめっきプロセスは、穴や盲孔内部に自然と均一な厚さを実現するため、シール性や耐摩耗性が向上します。ただし、重要な寸法配合を保護するために、厚さや測定位置を明確に仕様として指定する必要があります。組成が決定されたら、次にpH、温度、攪拌、および浴の管理を調整して、これらの目標を一貫して達成できるようにすることが重要です。

品質とコストを制御するプロセス変数

金属へのニッケルめっきで、どうすれば毎回所定の膜厚、硬度、仕上げを達成できるでしょうか? ニッケル電気めっきプロセスおよび無電解めっき浴においては、ごく少数のパラメータが結果の大部分と予算を左右します。これらを適切に調整すれば、不良品の減少、より厳しい公差の実現、サイクルタイムの予測可能性の向上が見られるでしょう。

めっき液の化学的役割と添加剤

電析ニッケルめっきにおいて、浴液は金属イオンを供給し、pH、導電性および結晶粒構造を制御します。ニッケル塩が金属を供給し、塩化物は溶液の導電性を向上させるとともにアノードの溶解を補助し、ホウ酸はpHのバッファとして機能します。添加剤は微調整を行います。キャリアーおよび光沢剤は均一化と光沢を促進し、応力低減剤は内部応力を調整し、界面活性剤は水素気泡の放出を助け、ピンホールの発生を防ぎます。温度およびpHの安定性は、光沢範囲、陰極効率、応力、焼け(焼付き)などに影響するため非常に重要です。例えば、よく知られているワット浴は、通常、外観と特性のバランスを取るために、酸性のpH域で温度を制御しながら運転されます。(出典:Nickel Institute Nickel Plating Handbook)

不純物はすべてに影響を与えます。不溶性の粒子は表面粗さを引き起こし、銅や亜鉛などの金属不純物は低電流密度領域で黒ずみを生じ、有機物は白濁や脆化を引き起こします。対策としては、連続的なろ過、有機物に対する定期的な活性炭処理、特定の金属を優先的に除去するための低電流密度での空めっきが挙げられます。仕上げ・コーティングサービスのヒントです。アノードバッグとその保守も重要です。なぜなら、これらは微細粒子が溶液に混入するのを防ぎ、アノード性能を安定させ続けるからです。

電流密度と均等電着能

電流密度は析出速度および局所的な厚さを制御します。アノードに近い端部や表面はより高い電流を受け、より速く析出するのに対し、くぼみ部分は遅れます。そのため、ラッキング、アノード配置、攪拌、シールドまたは補助アノードは、より均一な被覆を得るための強力な手段となります。トローワーパワー(めっき液の均等被覆能力)とは、めっき浴がこれらの差異をどの程度均すかという能力を示します。電流密度を適切に調整し、導電性を最適化し、温度およびpHを目標範囲内に維持することで、金属分布を改善できる場合が多いです。密着性に課題がある場合には、ストライク層(薄い初期めっき層)や、特定の基材上への銅下地めっきを行うことで、本めっき前の密着性を向上させることができます。これは装飾用および機能性積層めっきで広く用いられている手法です。Nickel Institute Nickel Plating Handbook

| 変数 | 範囲内で増加した場合 | 析出物またはコストへの影響(可能性が高いもの) |

|---|---|---|

| 電流密度 | 速度が速くなる | 端部の析出量が増え、焼けのリスクが高まり、均一性が低下 |

| 温度 | 反応速度が向上 | トローワーパワーおよび光沢域が改善されるが、応力およびめっき液の安定性に注意 |

| pH | 上方または下方へシフト | 効率、応力、および輝度を変化させる。極端な条件は欠陥や析出を引き起こす |

| 塩素イオン濃度 | より優れたアノード溶解 | 金属イオン供給を安定させるが、硬度および引張応力を高める可能性がある |

| 攪拌/溶液の流動 | より均一な境界層 | ピット形成を低減し、平滑性および一様性を向上 |

| アノードの面積/配置 | より均一な形状 | 部品全体での膜厚分布がフラット |

| 添加剤の投与量 | 高濃度の光沢剤 | 均一性と光沢が向上するが、バランスが取れていない場合、内部応力が増加する可能性がある |

| ろ過および純化 | 高い循環率と定期的な活性炭処理 | 粗さとヘイズが低減され、不良品が減少 |

厚さの目標値および公差の累積

厚さは耐腐食性、耐摩耗性、適合性に影響を与える。局所的または平均厚さを指定し、測定位置および測定方法を明記する。XRFは多くのニッケル系において迅速で非破壊な選択肢であるが、基材および合金に応じて上限厚さがある。より厚い皮膜には、該当する場合、磁気式または位相感応渦電流法を検討するか、層ごとの制御が必要な場合は電量測定法やSTEP法を用いる。 厚いニッケルの測定に関するPFOnline このように最初に明確にしておくことで、組立やねじ部での予期せぬ問題を回避できる。

- 油分や酸化物を除去するために洗浄およびすすぎを行ってください。

- 表面を活性化し、必要に応じて密着性向上のためのストライク処理を施してください。

- 電解ニッケルめっきの場合は電流密度、温度、pHを制御し、無電解ニッケルめっき(EN)の場合は化学組成のバランスを管理しながら、選択したシステムでめっきを行ってください。

- すすぎ後、指定されていれば上塗り、焼成、またはパッシベーション処理を行い、膜厚を測定してください。

- 出荷前に密着性と外観を検査してください。

- 最善の実践

- ほとんどの密着不良はここから始まるため、前処理および活性化工程を標準化してください。Nickel Institute Nickel Plating Handbook.

- 時間の経過とともに輝度範囲、均一性、不純物の影響を追跡するためにハルセル試験片を使用してください。

- アノードはメンテナンスを行い二重袋で保管し、極化や粉状物の発生を防ぐためにバスケットを適切に満たした状態に保ってください。Finishing & Coating service tips.

- 連続ろ過を行い、定期的にろ過媒体を交換し、有機物が混入してきた場合には periodically carbon treatment を追加してください。

- 銅または亜鉛の汚染が検出された場合に備え、ニッケルめっきプロセスを安定させるために低電流密度でのダミーめっきを実施してください。

要するに、ニッケルめっきの方法や再作業なしで金属にニッケルめっきを行う方法について尋ねている場合、めっき液の化学組成、電流分布、および測定を制御してください。添加剤、温度、および該当する場合は後熱処理によって硬度と延性のバランスを微調整し、部品に適した積層構造を選択します。これらの要素を適切に管理することで、次のセクションではトリム、ファスナー、コネクタ、エンジンルーム内部品といった用途に応じた実用的な選択が可能になります。

自動車用金属部品の用途主導型選定

どのニッケル体系があなたの部品に適していますか?まず、その部品がどこに使用され、どのように機能するかを考慮してください。外装トリム、ファスナー、エンジンルーム内部品、コネクタはそれぞれ異なる化学物質、温度、負荷にさらされます。以下のガイドを使用して、自動車用金属部品の仕上げと機能を一致させることで、確実な性能を実現できます。

トリム・ファスナー・エンジンルーム内部品へのめっき

自動車のトリムやファスナーにめっきを行う際、外観、摩耗性、腐食保護の重要度が用途によって異なってくることに気づくでしょう。

- 外装用の光沢トリム:自動車部品のクロームメッキでは、銅をベースにニッケル下地を施し、その上に薄いクローム表層を被せるのが一般的です。ニッケルは主に表面の均一化と防食機能を担い、クロームが高光沢の外観を付与します。期待されるニッケルめっきの色調は、耐久性のある美観を実現する明るく反射性の高い銀白色です。Dixon Valve。

- 内装アクセントやノブ:クールな金属風の外観をクローム表層なしで得たい場合、単体の光沢ニッケルめっきでも耐久性があり、魅力的なニッケル仕上げの金属表面を実現できます。

- ファスナーおよびブラケット:ねじれ摩耗抵抗性、一定のトルク性能、統一された外観が必要な場合、鋼製ハードウェアへのニッケルめっきが有効です。塩分を多く含む厳しい環境下では、腐食寿命を優先させるために犠牲陽極型の代替として亜鉛-ニッケルめっきを検討してください。

- エンジンおよび駆動系の摩耗面:穴や複雑な形状において、適合性とシール性を支える均一な厚さが求められる場合、無電解ニッケルめっきは均等な被覆に役立ちます。また、摺動面に対して硬度も付加します。

- 燃料および流体の取り扱い:特に頻繁に湿潤環境にさらされる通路やハウジングにおいて、水分および化学物質に対して高い耐性を必要とする場合はニッケルを選択してください。

外観だけでなく、環境の過酷さや機能的要件に応じてニッケル系処理を選びましょう。

コネクタおよびセンサーに関する考慮事項

電気コネクタやセンサーハウジングには、安定した接触性能と保護バリアが必要です。ニッケルは優れた導電性を持ち、さらに後続のコーティングや塗装の信頼性ある下地層としても機能するため、過酷な環境での耐久性向上に貢献します。 バレント・サーフェス・テクノロジーズ 無電解ニッケル処理は、小型または複雑な形状のコネクタシェルに適しています。均一な被覆がくぼみ部やねじ部まで行き渡り、薄厚になるリスクが低減されます。

ライフサイクルおよび保証への影響

環境は重要です。道路用塩類、汚染物質、および閉じ込められた水分は腐食を促進し、表面が保護されていない場合、重要なシステムまで達する可能性があります。犠牲防腐が好まれる場所では、亜鉛ニッケルめっきにパッシベーション処理と封孔処理を施すことで優れた塩水噴霧試験結果が得られており、シャレッツプレーティングカンパニーの試験では白色さびまで最大500時間、赤色さびまで約1,000時間を確認しています。外観部や複合使用部位には、自動車用金属部品において耐摩耗性、堅牢なバリア性、美観の両立が可能なニッケルめっきが適しています。

- 使用環境の厳しさを評価:室内、室外、エンジンルーム内、車体下部、燃料または道路塩類への暴露の有無。

- ベース金属および形状の特定:鋼、アルミニウム、真鍮の比較、ねじ部、穴、閉塞穴など。

- 機能の定義:装飾的な光沢、耐摩耗性、腐食防止バリア、電気伝導性。

- スタックと工程を選択:最大の光沢を得るためにはクロム下地に明るい電気ニッケルめっき、複雑な形状で均一性が必要な場合は無電解ニッケルめっき、犠牲陽極保護が優先される場合は亜鉛-ニッケルめっきを採用してください。

- ループを閉じる:図面に膜厚、測定位置、外観基準および検査方法を明記してください。

用途が決定したら、次のセクションでは外観、被覆性、耐腐食性を横並びで比較できるよう、ニッケル系と亜鉛系、クロム系の処理を対比しています。

ニッケル亜鉛めっきとクロム系処理の選択

ファスナーに対してニッケルめっきと亜鉛めっきのどちらを選ぶか、自動車部品のクロムめっき下地にどのニッケル金属仕上げを選ぶかを検討していますか?ニッケルめっきと亜鉛めっきのハードウェアを比較する際、適切な選択は通常、部品の形状、使用環境、外観要件に基づいて決まります。

代表的なめっきシステムの簡単な比較

| プロセス | 硬度 | 腐食に強い | 延性 | 均一性/拡散性 | 外観 | 典型的な用途 | 備考 |

|---|---|---|---|---|---|---|---|

| 電気ニッケルめっき(電析ニッケル) | 中程度から高い | バリア性、良好 | 適度 | 複雑な形状では中程度 | 明るい仕上げから鏡面仕上げのベース | クロム、トリム、一般的なハードウェアの装飾用ベース | 現在の流れに沿って堆積し、エッジ部分にさらに堆積が増加 |

| 無電解ニッケル Ni-P、低リン | メッキ直後の状態で高い光沢 | 良好 | 適度 | ねじ部や内径部においても均一で優れた品質 | 機能的から半光沢仕上げ | 摩耗を考慮した表面、ねじ付き部位 | 自己触媒性Ni-P合金 |

| 無電解ニッケル Ni-P、中リン | 高い | 良好から高い | バランス | 素晴らしい | 機能的から半光沢仕上げ | 摩耗と腐食が混合しており、メンテナンスが必要 | 均一な被覆に広く使用される |

| 無電解ニッケル Ni-P、高リン | めっき直後の状態で中程度から高い | 高い | 適度 | 素晴らしい | 機能性 | コネクタ、流体通路部品、複雑なハウジング | 高リン種では磁性が低い |

| 亜鉛メッキ | 低 | 犠牲防食、パッシベーション処理により中程度の耐食性 | 良好 | 電流分布に従う | パッシベーション処理により、透明、黄色、黒色、またはオリーブ色 | ファスナー、ブラケット、スタンプ部品 | コスト効果が高い。通常はクロメートパッシベーション処理が施される |

| ハードクロム | 高い | 多孔性のため単独では耐食性が低い | 低 | 凹部への浸透が制限される | 鏡面仕上げのように明るい外観 | 高摩耗部位、工具類 | 腐食防止のために、銅およびニッケル上に施されることが多い |

この表の読み方:無電解ニッケルはアモルファス構造のNi-P合金であり、エッジ、直径、ねじ部、さらには閉塞穴にも均一に析出します。熱処理により最大約69 Rcまで硬化でき、これはハードクロムの硬度の約90%に相当します。寸法精度に関しては、クロム、ニッケル、亜鉛めっきの比較や、Advanced Plating Technologies社による無電解ニッケルと電析ニッケルの比較を参照してください。亜鉛めっきは経済的な犠牲陽極保護を提供し、通常はクロメート変成処理(パッシベーション)と組み合わせて寿命延長や色調調整を行います。

無電解ニッケルは、外観上の鏡面仕上げよりも均一性や複雑な形状への被覆性が重視される場合に優れた選択肢です。

他の処理よりも無電解ニッケルを好むべき状況

- 内部ねじや閉塞孔を持つ複雑な部品で、均一な厚さが重要となる場合。

- すべての表面にわたり一貫したバリア性が有利となるコネクタシェルや流体関連部品。

- 公差の累積リスクにより、不均一なエッジ部の析出が許容できない場合。

- ニッケルめっきと亜鉛めっきの選択において、犠牲防食特性よりも被覆均一性が重要である場合。

無電解ニッケル-Ni-P

- 利点:均一な膜厚、優れたバリア保護性能、熱処理による硬度向上が可能。

- 欠点:見た目の鏡面仕上げよりも、機能性を重視して指定されることが多い。

電気分解ニッケル

- 利点:装飾用多層めっきの高光沢下地として適しており、耐久性のあるニッケル金属仕上げが得られる。

- 欠点:複雑な形状ではエッジ部に析出が偏りやすく、均一性に欠ける。

亜鉛メッキ

- 利点:多数のパッシベーション色を持つ、費用対効果の高い犠牲防腐保護。

- 欠点:表面が柔らかく、高摩擦界面には不向き。

ハードクロム

- 利点:非常に高い硬度と耐摩耗性。

- 欠点:単体ではもろく、多孔質であるため、腐食防止にはニッケル下地層を必要とする場合が多い。

亜鉛ニッケルめっきと亜鉛めっきの比較は通常亜鉛ベースの仕上げ戦略内で行われるのに対し、ニッケルめっき部品と亜鉛めっき部品の比較は、障壁型対応 versus 犠牲陽極型対応という別の選択肢に関するものです。次に、これらの選択を図面に記載可能な規格および試験方法に関連づけ、性能を監査可能にします。

自動車用電気めっきにおけるニッケルめっき皮膜厚さを検証するための規格

複雑に聞こえますか? 図面の注記を作成する際、すべての工場が同じ方法で測定できるようにしたいはずです。認められた規格と明確な表現を使用することで、ニッケルめっき工程が監査可能かつサプライヤー間で一貫性を持たせることができます。

図面に記載すべき主要な規格

- コーティングシステムの規格:金属およびプラスチックへの電気めっきニッケルおよびニッケル+クロムに関するISO 1456は、クラス、使用条件、および多層装飾性積層の記述方法を定義しています。ニッケル研究所 ニッケルめっきハンドブック。

- 膜厚測定:ISO 1463(顕微鏡的断面法)、ISO 2177(クーロメトリー法)、ISO 3497(X線分光法)、ISO 2360およびISO 2178(渦電流法および磁気法)。XRF、磁気式、および渦電流式ゲージは製造現場で広く使用されており、ASTMおよびISOの方法に従うことで再現性が向上します。VRXRF膜厚分析規格。

- 密着性および延性:ファイル試験、曲げ試験、熱衝撃試験などの現場試験が一般的に用いられており、密着性試験方法についてはISO 2819がレビューしています。ASTM B571は産業界の概要資料にこれらの方法とともに掲載されている、よく知られた密着性試験の参照規格です。Pacorrテストガイド。

- 腐食試験:ISO 9227の中性塩水噴霧試験、ニッケル・クロム系のためのASTM B368 CASS、およびコーティング仕様で参照されるCorrodkote手順は、外装用途の性能評価に役立ちます。ニッケル研究所 ニッケルめっきハンドブック。

性能を証明する試験

| 方法 | 何が証明されるか | 一般的な受入基準の表現 |

|---|---|---|

| XRFまたは磁気/渦電流 | 主要表面における非破壊ニッケルめっき膜厚 | A/B/C部位で図面の膜厚を満たす |

| クーロメトリーまたはSTEP | 層ごとの膜厚、およびSTEPでは多層ニッケルの電位差 | 仕様通りの層が存在し、二層ニッケルの電位差の傾向が許容範囲内 |

| 顕微鏡的断面 | 局所的な厚さおよび層の順序の測定 | 積層順序および局所的な厚さ要件の確認 |

| 接着強度試験 | 塗膜システムの密着性 | 試験後、剥離、はがれ、または膨れがないこと |

| 中性塩水噴霧またはCASS | 使用条件に対する加速腐食抵抗性 | 試験期間終了後、外観または保護等級が仕様を満たすこと |

| 熱衝撃または熱サイクル | プラスチック材などにおける温度変化時の接着性および健全性 | ひび、膨れ、変形なし |

厚さおよび位置を明記すること

- ニッケルめっきプロセスを事前に定義すること:電気めっきまたは無電解めっき。無電解めっきの場合は、リンのクラスを明示すること。これにより、厚さの測定方法と管理方法が決まる。 ニッケル協会 ニッケルめっきハンドブック .

- 局所的なめっき厚さと平均めっき厚さを区別して記載し、重要な表面を特定すること。ねじ部や穴部などの形状に対しては、その幾何学的構造に最も適した方法を明記すること。

- 図面に測定方法を明記すること。XRFまたは磁気/渦電流式ゲージは量産検査に適しており、層状体系の場合はクーロメトリー法または断面観察が判定用のリファレンス手法となる。VRXRF厚さ分析の標準にも準拠すること。

- 自動車向け電気めっきにおける一貫性を確保するための工程注記を追加すること:マスキング要件、必要に応じためっき後ベーキング処理、洗浄および活性化の要件、許容される外観基準。

- 検査およびサンプリングを文書化すること。試験方法、ロットからのサンプリング計画、合格/不合格の判断基準を、サプライヤーが監査可能な言葉で明記すること。

- 自動車向けの承認されためっき処理について、図面および管理計画をISOまたはASTM試験、および調達パッケージに記載されたSAEまたはOEM固有の条項に関連付けてください。 Pacorr 試験ガイド .

すべての機能面に指定された厚さまでめっきを行い、XRFでA/B/C位置にて検証してください。

ヒント:ニッケルめっきの厚さはバリア寿命と適合性を左右するため、測定方法、測定位置、および合格基準を図面に明記してください。密着性および耐食性試験についても同様に記載することで、サプライヤー間での結果比較が可能になります。これらの基本を正しく整備すれば、次のステップとしてライン上で欠陥をすばやく発見・修正できるようになります。

次に、これらの仕様を実用的なトラブルシューティングチェックリストに変換し、返品となる前にピッティング、剥離、膜厚不足などの一般的な欠陥を診断します。

欠陥のトラブルシューティングと歩留まりの向上

走行後に凹み、かすみ、または剥離が見られますか?バッチを廃棄する代わりに、早期に原因のパターンを特定し、一つの変数だけを修正することを想像してみてください。以下のチェックリストを使用して、自動車用部品の問題を迅速に診断し、再発を防ぎましょう。

目に見える欠陥の診断

- ピッティングまたは気孔

- ブリスタリングまたは剥離

- 粗さ、結節、またはエッジの焼け

- くすんだ、曇った、またはかすんだめっき層

- 薄すぎる、または厚さが不均一

- 変色またはニッケルめっきの劣化

ニッケルめっきの多くは表面処理—洗浄および活性化—で問題が生じます。まずこれらを点検すべきです。

ライン内の根本原因

- 鋼材や他の基材にニッケルめっきを行う前の洗浄または活性化が不十分であり、密着性が悪く、後に剥離が生じる。 剥離を引き起こす電気めっき装置の原因 .

- 工程パラメータのドリフト:pH、温度、電流密度、攪拌、または添加剤のバランスが範囲外になり、かすみ、焼け、または均一性不良を引き起こす。PFOnline ニッケルトラブルシューティングガイド。

- 汚染:有機物の分解生成物や金属イオンにより、低電流領域が変色し延性が低下。ろ過および純化がめっき浴のトラブルシューティングにおいて重要。Finishing & Coating(仕上げ・コーティング)参照。

- ラッキングまたはアノードの問題:接触不良、配置ミス、または消耗したアノードにより、膜厚のムラやエッジの焼けが発生。

- 基材または下地層の不適合:多孔質の鋳物、残留化合物、または銅下地へのニッケルめっきにおける適合性の問題により、めっきの浮きが生じる。

- めっき後の応力:高強度鋼へのニッケルめっきにおいて、ベーキング処理が不十分な場合、取り扱いによる損傷や水素脆化のリスクが剥離を引き起こす。Electroplatingmachines on peeling causes。

| 欠陥 | 可能性のある原因 | 最初の是正措置 |

|---|---|---|

| 穴を掘る | 粒子、濡れ不良、またはガスの巻き込み | ろ過および攪拌を改善;純化/炭素処理を検討 |

| ブリスタリングまたは剥離 | 洗浄/活性化不十分、内部応力が高い | 前洗浄および活性化工程の再認定;添加剤のバランス調整;鋼材における水素脆化割れ(HE)対策を確認 |

| 粗さまたは結節 | 粒子状物質またはアノード微粉 | フィルターを交換;アノードバッグおよびバスケット充填を点検;落下した部品を除去 |

| エッジ部の焼け | 電流密度が高すぎる、またはニッケル/ホウ酸が不足 | 電流密度を低下させる;化学組成を調整する;溶液の流動を増加させる |

| にごりや光沢のない部分 | 添加剤のアンバランスまたは汚染 | ハルセル試験を実施し、ブライトナー/キャリアを調整する;有機物が存在する場合はカーボン処理を行う |

| 薄すぎる、または厚さが不均一 | 均一性の不良、接触問題、またはアノード配置の問題 | ラック接触部を修正;アノード配置を最適化;電流密度を適切に調整 |

| 変色 | 液の持ち込み、汚染、またはすすぎの問題 | すすぎ工程を改善;浴のバランスを確認;定期的な浄化処理をスケジュール |

持続的な是正措置

- ニッケルめっき前のパーツに対して、特に不動態性または高強度合金の場合、堅牢な前洗浄、電解脱脂および活性化手順を標準化する。はく離原因に関する電気メッキ装置。

- ハルセルパネルを使用して添加剤のアンバランスまたは金属不純物の汚染を特定し、必要に応じてダミーめっきまたはカーボン処理を計画する。浴槽のトラブルシューティングに関する仕上げおよびコーティング。

- フィルトレーション、アノードバッグ、およびバスケットの充填を維持し、整流器の出力を確認して交流リップルを最小限に抑えてください。

- 「ニッケルめっき鋼板は錆びるか」などの再発する腐食に関する苦情に対しては、まず穴食いや薄い部分がないか点検を行い、その後、作業所ガイド「PFOnline Nickel Troubleshooting Guide」に従ってピットおよび厚さ分布を修正してください。

- バイヤーのヒント:浴槽分析結果、最近のハルセル写真、主要表面からの膜厚マップを含む是正措置報告書の提出を依頼してください。

簡易点検の利点

- ライン上で迅速なフィードバックが得られ、コストが低い。

- 接触不良、攪拌不足、または明らかな化学変動の検出に有効です。

簡易点検の欠点

- ハルセル試験を行わなければ、深刻な汚染や添加剤の問題を見逃す可能性があります。

完全分析の利点

- 汚染の有無を確認でき、浄化処理を指導し、長期連続運転を安定させます。

完全な分析の欠点

- 実験室およびサプライヤーとの調整に時間がかかる。

欠陥の予防策を講じた後は、次にサプライヤーが煙気管理、廃棄物の流れ、および品質を長期間にわたり一貫して保つ安全な運転を行っていることを確認することが重要です。

自動車用金属表面処理における環境・健康・安全(EHS)

メッキラインを視察する際、最初に確認すべき点は何でしょうか? 人間、環境、設備稼働率を守るための管理項目から始めましょう。大量生産される自動車部品の金属表面処理では、複数の工場で電気めっきを行う場合でも、適切なEHS(環境・健康・安全)対策により品質の安定とコストの予測可能性が確保されます。

サプライヤーにEHS対策について尋ねるべきポイント

- 許可証および記録:排水、大気、危険廃棄物に関する許可証および最近の点検結果。規模、範囲、回復不能性という観点から重大度を評価するデューデリジェンスの視点を用いてください。 OECDによるデューデリジェンス .

- 排水戦略:使用済み浴液およびすすぎ水の処理または再生方法、サンプリング頻度、第三者による処理証明書の有無。

- 空気およびミストの制御:局所排気、捕集装置、メッシュパッドまたはHEPA段階、およびそれらの有効性を監視する方法。

- 化学物質の選定:クロム処理工程におけるPFOS/PFAS系発煙抑制剤に関する方針、および現在の代替手段または工学的対策。

- 訓練および個人保護具(PPE):各ニッケルめっき機または処理槽ごとの文書化された訓練、漏洩訓練、およびロックアウト手順。

- 継続的改善の証拠:EHS指標に関連付けられた是正および予防措置(CAPA)、保守記録、および廃棄物最小化プロジェクト。

責任あるめっきは、優れた性能と堅牢なEHS管理を組み合わせています。

一般的な廃棄物流および処理工程

無電解ニッケル処理工程では、次亜リン酸塩化学薬品由来のニッケルおよび大量のリンを含む洗浄排水および使用済み溶液が発生する。ある研究によると、電気透析法により古くなった無電解ニッケル(EN)浴から有害物質を除去し、浴液の部分的な再利用が可能になるほか、過硫酸塩酸化とCa(OH)2沈殿法を組み合わせることで、濃縮液中のリンの回収およびニッケルの低減が達成できる。特定の条件下では、再生された浴液は約60%のめっき活性を回復し、下流の沈殿プロセスでは全りんの98%以上、ニッケルの93%以上を除去できた。 無電解ニッケル(EN)廃水再生に関するMDPI Waterの研究 .

ハードクロムを含む装飾用メッキ層は、タンクでのミスト制御が必要です。クロム酸ミストはめっき中に気泡から発生し、厳しい規制監視の対象となります。効果的な対策には、メッシュパッドとHEPA要素を備えた設計換気や、ガス発生を抑える高効率な浴管理が含まれます。一方で、従来の多くのスクラージェント化学薬品は使用制限を受けており、現場では装置ベースの解決策へ移行しています。クロムミスト制御に関する仕上げ・コーティング。購入者にとってこれが重要なのは、クロム表層が保護金属メッキ層においてニッケルバリア層の上に形成されることが多いためです。

| プロセスエリア | 主な危険 | 標準的な緩和策 |

|---|---|---|

| 無電解ニッケル浴および廃水 | ニッケルおよびリンを含む溶液および濃縮物 | 資源回収と負荷低減のための電気透析、高度酸化、Ca(OH)2沈殿による再生 |

| 仕上げメッキ層におけるクロム表層タンク | 溶液表面からのガス発生に伴うクロム酸ミスト | 化学抑制剤に比べて、局所排気、メッシュパッドまたはHEPA捕集、およびプロセス効率の向上 |

| プログラムレベルのサプライヤーリスク | サイト間で一貫性のないEHS管理 | 影響の深刻度を評価し、監査可能な管理措置と記録を必要とするデューディリジェンスを適用する |

持続可能性を高める設計選択

- 廃棄前に再生を行う:可能であれば化学物質の回収と浴槽の再利用を優先し、スラッジや輸送量を削減する

- まずミスト捕集を設計する:規制により抑制剤の使用が制限されている場合、化学薬品よりも換気装置や捕集装置を優先する

- ドラグアウトを最小限に抑える:ラッキング、ドウェル時間、逆流洗浄により、金属めっきラインでの化学物質の損失を減らし、水処理量を削減

- 測定可能な成果を明確に指定する:サプライヤーが自動車部品を電気めっきする際の管理計画において、厚さ、外観、EHSの証拠を要求

要するに、その工場がEN化学薬品をどのように処理・回収しているか、ニッケル下地層の作業中に発生するクロムミストをどのように捕集しているか、またリスクをどのように監査しているかを確認してください。これらの詳細は、次のセクションで紹介する調達テンプレートや実用チェックリストにおいて、直接的にRFQ(見積依頼書)の文言やサプライヤー選定基準に反映されます。

調達テンプレートとサプライヤー選定

RFQ(見積依頼)を送信する準備はできていますか?何を尋ねるべきかわからない場合は、まず工場のEHS(環境・健康・安全)対策を確認した後、明確な仕様注記、監査可能な試験項目、およびサプライヤーの証拠資料に基づいて仕様を確定させてください。以下のテンプレートを使用すれば、自動車部品の電気めっき、鋼材へのめっき、あるいはアルミニウムへのニッケルめっきなど、自動車用表面処理における品質の統一が可能になります。

仕様および図面注記テンプレート

- 工程タイプ:電気式ニッケルめっきまたは無電解ニッケル(Ni-P)。ENの場合は、リン含有量のクラス(低、中、高)を明記すること。

- 基材および硬度条件:高強度鋼、鋳鉄、銅合金のめっきの場合、または供給業者の工程に従って適切な下地処理を施した上でアルミニウムにニッケルめっきを行う場合は、その点に注意してください。

- 膜厚の指定:局所的または平均膜厚、測定方法および測定位置を明記してください。X線蛍光分析(XRF)、電量法、顕微鏡断面法など、ニッケル研究所の『ニッケルめっきハンドブック』でまとめられている公認の測定方法を参照してください。

- 被覆範囲およびマスキング:重要な表面、ねじ部、内径、マスキングする領域を定義してください。ラック接触点が重要である場合は、それも明記してください。

- 後処理:指定がある場合は焼き入れ処理、トップコート(クロムめっきなど)、パッシベーション、または封孔処理を行ってください。

- 外観および仕上げ:重要な表面にはブリスター、穴、くもりなどがなく、光沢あり、半光沢またはマット仕上げとしてください。

- 検証計画:膜厚測定方法およびサンプルサイズ、接着性および腐食試験は、ニッケル研究所によって要約されたISOおよびASTMの方法に準拠しているものとします。

- 包装およびラベル付け:防錆フィルム、部品の向き、ロットトレーサビリティ。

工程:無電解ニッケル、中リン;機能面の膜厚:12–20 µm;XRFにてA/B/C位置で検証;仕様に基づく後焼き処理;ブリスター、ピット、変色なし。

見積依頼およびサプライヤーチェックリスト

- 能力適合:ニッケル電気めっきサービス、無電解Ni-P、クロム下のデュプレックスニッケル、ねじ部および内径部のマスキング。

- 形状および体積:部品の写真または図面、重要寸法、重要な表面、ラック式またはバレル式の戦略、年間生産量およびロットサイズ。

- 基材の詳細:鋼材のグレード、アルミニウム合金、銅真鍮、熱処理状態。

- 目標膜厚および公差、測定位置、測定器の種類(XRF、磁気式、またはクーロメトリー)はNickel Instituteガイドライン「Nickel Plating Handbook」に準拠。

- テスト計画:接着工場試験、ニッケル・クロム積層の腐食試験(CASSまたは中性塩水噴霧)、およびプラスチック用の熱サイクル試験(ニッケル協会ハンドブックの業界基準に準拠)。

- 工程管理の証拠:最近の浴分析サマリー、ろ過およびカーボン処理の実績、ハルセル監視、アノードバッグのメンテナンス。

- サプライヤーシステムの点検:特別な工程管理を評価するための監査時のめっきシステム評価(例:CQI 11 PSA)。 CQI 11 参照 .

- EHSおよびコンプライアンス:廃水および大気排出許可、廃棄物処理方針、および訓練記録。

- 包装および物流:包装方法、返却可能な荷崩れ防止材、ラベリング、および出荷条件。

ベンダー短縮リストの例。機械加工からめっきまでの一括対応をご希望の場合は、資格を持つ少数のサプライヤーに見積もりをご依頼ください。例えば、ShaoyiはIATF 16949認証品質、高度な表面処理、機械加工、スタンピング、組立を提供しており、プログラム管理とトレーサビリティの簡素化が可能です。サービス内容は以下をご覧ください。 シャオイ・サービス 。ニッチな作業用に地域の特化型プレーターを追加し、需要ピーク時には大量生産ラインの運営者を配置する。すべての見積もりにおいて基準を一貫して維持する。

検査および受入基準

| 発注書または図面における要件 | サプライヤーからの証拠 |

|---|---|

| 定義された工程および積層構造 | 電気メッキまたはEN Ni P処理経路および上塗りの有無を示すトラベラーや管理計画 |

| 厚さおよび位置 | 規定された方法に従い、A・B・CポイントごとのXRFまたは磁気式厚さ測定マップ。紛争発生時は、審判としてクーロメトリーまたは断面観察を実施。ニッケル研究所が説明する方法と一致していること。 |

| 外観および被覆状態 | ねじ部、くぼみ部、エッジの視覚的受入サンプルおよび署名入り初品写真 |

| 接着力 | ニッケル協会がまとめた指針に従った、店舗での試験結果ファイル(曲げまたは熱衝撃)PDF |

| 必要に応じて腐食性能 | 仕様書で引用された規格シリーズに準拠した、継続時間および評価を示すCASSまたは中性塩水噴霧試験報告書 |

| 工程管理の安定性 | 最近の浴分析概要、ハルセル試験片、ろ過スケジュール |

| 追跡可能性 | 適合証明書、ロットトレーサー、および図面改訂版と一致するラベル |

| 梱包 | 腐食保護および部品の取り付け方向の写真と説明 |

| 監査対応 | 前回の評価からの対応措置を含むCQI 11 PSAまたは内部チェックリスト |

ヒント:すべての入札者に対してRFQの表現を同一に保ち、検査計画を添付してください。この一貫性により、複雑なニッケル処理に関する見積もりを比較する際のやり取りや予期せぬ問題を減らすことができます。光沢のある装飾用下地から複雑なハウジングへの均一な無電解ニッケルめっきまで対応可能です。

自動車部品向けニッケルめっきのよくある質問

1. ハードニッケルめっきとは何ですか?

ハードニッケルめっきは、ボアやねじ部など摩耗が重要な部位の表面硬度を高めるために熱処理を行う無電解ニッケルめっきを指すのが一般的です。熱処理により物性が変化する可能性があるため、図面に必要な後処理焼鈍(ポストベーク)を明記し、耐食性や磁気特性の変化などのトレードオフを検討してください。

2. ニッケルめっきは光沢がありますか?

状況によります。電析ニッケルは、装飾用クロムの下地として使用されるような明るく鏡面のような仕上がりに調整できます。一方、無電解ニッケルは通常、マットから半光沢で、複雑な形状でも均一な被覆ができる点が特徴です。展示品レベルの光沢を求める場合は一般的に電析法が好まれますが、ねじ部や凹部内部などに均一なめっき厚さが必要な場合は、無電解めっきの方が適していることが多いです。

3. 無電解ニッケルめっきと電析ニッケルめっき——どちらを選べばよいですか?

形状と性能で選択してください。無電解ニッケルめっきはエッジ、内径、閉塞穴に均一にコーティングされるため、複雑な部品の寸法公差管理が容易になります。一方、電気ニッケルめっきは電流の経路に依存するためエッジ部に厚みが出やすくなりますが、装飾用積層コーティングにおいて最も高い光沢を得られます。部品の形状、外観要件、および膜厚管理の要望から始め、図面にプロセス、膜厚、測定箇所を明確に指定してください。

4. ニッケルめっき鋼板は錆びますか?

ニッケルはバリア性コーティングであるため、適切に施された層は湿気や塩分に対して耐性があります。しかし、孔(ピンホール)、膜の薄い部分、または表面処理不良がある場合、基材の鋼板が腐食する可能性があります。これを防ぐには、適切な前処理および活性化工程、主要表面における十分な膜厚、必要に応じた適切な上塗りコーティングを仕様に明記してください。ファスナーへの犠牲陽極保護が必要な場合は、亜鉛系の処理を指定する場合があります。

5. 自動車用ニッケルめっきのサプライヤーを選ぶにはどうすればよいですか?

IATF 16949の品質システム、PPAP対応能力、めっきシステム評価、明確な浴管理手法を確認してください。追跡可能な膜厚検査、密着性および腐食試験、ならびにEHS管理の実施証拠を求めましょう。機械加工、プレス加工、めっき処理、組立を一括してワンストップで提供できるサプライヤーを探している場合は、トータルソリューションプロバイダーを候補に選定することを検討してください。例えば、ShaoyiはIATF 16949認証取得済みの製造に加え、高度な表面処理技術も提供しており、トレーサビリティや納期調整の簡素化が可能です。詳細は https://www.shao-yi.com/service.

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——